Содержание

Введение. 3

1. Хронометраж.. 4

2. Методика установления норм времени. 8

2.1. Разработка норм времени. 8

2.2 Нормирование

основного и вспомогательного времени. 10

2.3. Нормирование времени обслуживания рабочего места,

времени перерывов на отдых и

подготовительно-заключительного времени. 11

2.4. Нормирование штучного, штучно-калькуляционного времени и времени на партию изделий. 13

3. Слесарные работы.. 15

3.1. Организация труда слесаря. 15

3.2. Организация рабочего места слесаря. 17

3.3. Режим труда. 19

Заключение. 22

Список литературы.. 24

Введение

Необходимым

условием социально-экономического развития Российской Федерации является

повышение эффективности экономики при одновременном усилении её социальной

направленности, наиболее полном учете интересов и потребностей человека во всех

сферах его деятельности и, в первую очередь, в сфере труда.

В

рыночных условиях организации для обеспечения спроса на выпускаемую ими продукцию

должны быть заинтересованы в снижении затрат на производство продукции и

повышении её качества. А для этого необходим учет материальных и трудовых

затрат, чтобы они не превышали значений, за пределами которых организация

становится убыточной.

Нормирование труда состоит в установлении и

постоянном поддержании на требуемом уровне качества таких норм трудовых затрат,

использование которых в организации, планировании, оплате труда позволяет

обеспечить дальнейший рост производительности труда и повышение эффективности

работы предприятия.

Хронометраж - такой вид наблюдений, при

котором изучаются циклически повторяющиеся элементы оперативной, а также

отдельные элементы подготовительно-заключительной работы или работы по

обслуживанию рабочего места.

В данной работе

рассмотрим нормирование рабочего времени, хронометраж нормирования рабочего

времени слесарных работ.

1.

Хронометраж

Под хронометражем в

нормировании труда понимают изучение операции путем наблюдения и измерения

затрат рабочего времени на выполнение отдельных ее элементов, повторяющихся при

изготовлении каждой единицы продукции.

Хронометраж проводится

преимущественно в отношении повторяющихся элементов ручной и машинно-ручной

работы, относящихся к оперативному или подготовительно-заключительному времени.

Он осуществляется в 3 этапа: подготовка к хронометражным наблюдениям, непосредственно

хронометраж, обработка и анализ данных наблюдений.

В процессе подготовки к

хронометражным наблюдениям необходимо:

*

ознакомиться со всеми

организационными и техническими условиями производства, обратив особое внимание

на факторы, определяющие уровень производительности труда рабочего при

выполнении данной операции;

*

расчленить операцию на

элементы и установить фиксажные точки;

*

разъяснить рабочему

цели и задачи проводимого хронометража.

Собственно хронометраж - это

наблюдения и замеры продолжительности выполнения отдельных элементов операции.

В зависимости от целей

хронометраж может быть осуществлен методом отдельных отсчетов или по текущему

времени. Результаты наблюдений заносятся на специальный бланк (хронокарту).

При хронометраже методом

отдельных отсчетов в процессе наблюдения получается ряд значений показателя

продолжительности выполнения данного элемента операции, т.е. хроноряд. Для

получения хронорядов при хронометраже по текущему времени необходимо из каждого

последующего текущего времени вычесть смежное с ним предыдущее время.

Обработка и анализ

хронометражных наблюдений состоят:

*

в исключении из

хронорядов ошибочных замеров, которые были отмечены наблюдателями;

*

в проверке качества

хронорядов путем вычисления коэффициента устойчивости и необходимого числа

наблюдений;

*

в расчете средней

величины продолжительности выполнения каждого элемента операции при условии

устойчивых хронорядов.

Под коэффициентом устойчивости

хроноряда понимают отношение максимальной продолжительности выполнения данного

элемента операции к минимальной. Он может быть определен по формуле:

КУСТ =

где КУСТ - коэффициент устойчивости хроноряда; TMAX - максимальная продолжительность выполнения данного элемента

операции; TMIN - минимальная

продолжительность выполнения данного элемента операции[1].

Хроноряд считается

устойчивым при условии, если фактический коэффициент устойчивости меньше или

равен максимально допустимому. Максимально допустимые величины коэффициента

устойчивости хронорядов разработаны и рекомендованы для практического

применения Научно-исследовательским институтом труда.

|

|

Коэффициент

устойчивости

|

|

Продолжительность

изучаемого

|

при машинной

|

при машинно-

|

при ручной

|

|

элемента

операции, с

|

работе

|

ручной работе

|

работе

|

|

|

|

|

|

|

|

|

|

|

|

Массовое производство

|

|

|

|

|

До 6

|

1,2

|

1,5

|

2

|

|

От 6 до 15

|

1,1

|

1,3

|

1,7

|

|

Свыше 15

|

1,1

|

1,2

|

1,5

|

|

Крупносерийное производство

|

|

|

|

|

До 6

|

1,2

|

1,8

|

2,3

|

|

От 6 до 15

|

1,1

|

1,5

|

2

|

|

Свыше 15

|

1,1

|

1,3

|

1,7

|

|

Серийное производство

|

|

|

|

|

До 6

|

1,2

|

2

|

2,5

|

|

Свыше 6

|

1,1

|

1,1

|

2,3

|

|

Мелкосерийное производство

|

1,3

|

2

|

3

|

Большое значение при

хронометраже имеет число наблюдений.

Необходимое число наблюдений элементов операции в зависимости от ее

длительности и характера приведено в следующей таблице:

|

Характер работы в зависи-

|

Длитель-

|

Число качественных наблюдений при

|

|

мости от участия в ней

|

ность эле-

|

длительности

операций, мин

|

|

рабочего

|

ментов опе-

|

|

|

|

|

|

|

рации, с

|

до 1

|

1 - 5

|

5 - 10

|

свыше 10

|

|

|

|

|

|

|

|

|

Активное наблюдение за

|

|

|

|

|

|

|

работой машины, аппара-

|

|

|

|

|

|

|

та или работа на потоке с

|

|

|

|

|

|

|

установленным ритмом

|

Свыше 10

|

20

|

10

|

6

|

4

|

|

|

До 10

|

40

|

20

|

6

|

4

|

|

Машинно-ручная работа

|

Свыше 10

|

25

|

15

|

10

|

6

|

|

|

До 10

|

50

|

30

|

10

|

6

|

|

Ручная работа

|

Свыше 10

|

40

|

20

|

12

|

8

|

|

|

До 10

|

80

|

40

|

12

|

8

|

Средняя (нормативная)

продолжительность выполнения каждого элемента операции, выводимая из устойчивого

хроноряда, определяется по формуле

=

=

где  - средняя

продолжительность выполнения данного элемента операции;

- средняя

продолжительность выполнения данного элемента операции;  - сумма всех величин

продолжительности выполнения элементов для данного устойчивого хроноряда; n - число качественных наблюдений, принятых после исключения

из хроноряда ошибочных замеров.

- сумма всех величин

продолжительности выполнения элементов для данного устойчивого хроноряда; n - число качественных наблюдений, принятых после исключения

из хроноряда ошибочных замеров.

При малой длительности

выполнения отдельных элементов операции применяется метод циклового

хронометрирования. При этом несколько элементов операции объединяются в группы,

которые и хронометрируются. Важно так сгруппировать элементы операции, чтобы

конечная фиксажная точка первой группы элементов была начальной точкой второй

группы элементов и т.д.

Анализ

данных хронометража заканчивается разработкой предложений по изменению

содержания и структуры выполняемой операции и обобщением материалов хронометражных

исследований для установления норм времени или расчетных величин продолжительности

выполнения повторяющихся элементов работы (нормативов времени).

2. Методика

установления норм времени

2.1. Разработка норм времени

Нормы времени

устанавливаются, как правило, для рабочих. Для них нормируемое время

подразделяется на штучное и подготовительно-заключительное. Штучным называется

время, необходимое для изготовления единицы продукции при определенных организационных

и технических условиях производства. Оно состоит из основного и вспомогательного

времени, времени обслуживания рабочего места и перерывов на отдых и личные

надобности рабочего.

В единичном и мелкосерийном

производствах норма времени устанавливается, как правило, при помощи

специальных нормативов работы оборудования и нормативов времени на отдельные

элементы работы. В массовом производстве норма времени может быть установлена

непосредственно путем изучения и обобщения передового производственного опыта с

использованием хронометража и фотографирования рабочего дня.

Объектом нормирования труда

является производственная операция, под которой понимают часть

производственного процесса, выполняемую одним рабочим или их группой на одном

рабочем месте и над одним предметом труда. Таким образом, для операции

характерны постоянные рабочее место, исполнитель и предмет труда.

При индивидуальной работе

или в тех случаях, когда труд в бригаде функционально разделен, объектом

нормирования выступает производственная операция, выполняемая на каждом рабочем

месте. При этом бригадная норма выработки определяется по выходу конечной

продукции с последней производственной операции, а индивидуальная - по трудозатратам

на одну операцию.

Для установления норм

времени по каждому элементу производственной операции независимо от формы

организации труда (индивидуальная или бригадная) отдельно проводится

аналитическая и расчетная работа. При этом руководствуются следующими основными

положениями:

*

технологический

процесс должен быть спроектирован на основе прогрессивных нормативов

использования оборудования и наивыгоднейших

технологических режимов работы с использованием эффективных инструментов

и приспособлений, с учетом возможностей одновременной обработки нескольких

поверхностей и пр. Критериями прогрессивности технологии следует считать

наименьшую трудоемкость и сокращение отходов при обработке предметов труда;

*

возникающие в процессе

работы технологические перерывы (бездействие рабочего во время автоматической,

самоходной работы оборудования) должны быть по возможности перекрыты

выполнением какой-либо ручной работы в порядке совмещения трудовых функций с

автоматической работой оборудования или одновременным обслуживанием двух или

нескольких единиц оборудования;

*

в качестве исполнителя

работ должен приниматься не самый лучший рабочий и не отстающий, а средний,

имеющий определенный уровень квалификации, опыт работы по специальности,

правильно организующий свое рабочее место, не допускающий брака в работе,

соблюдающий все правила техники безопасности;

*

рациональная

организация труда, правильное его разделение и кооперация оказывают большое

влияние на величину затрат труда. Поэтому при анализе необходимо прежде всего

аттестовать рабочие места, определить полный объем производимых на них работ,

рассчитать необходимые затраты времени на каждый элемент работы или на производственную

функцию и в соответствии с этим сформировать бригады или звенья.

Нормы времени и их

разработка в различных типах производства и отраслях имеют свои особенности.

Поскольку повторяемость тех

или иных работ в производствах различного типа неодинакова, постольку

неодинакова и допускаемая точность нормирования. В массовом и крупносерийном

производствах требуется наибольшая точность нормирования, так как даже

небольшие погрешности в расчетах при весьма значительной повторяемости работ

могут привести к ошибкам в плановых расчетах по труду и заработной плате.

В массовом и крупносерийном

производствах нормы рассчитываются по отдельным приемам, в серийном

производстве - по комплексам приемов, а в мелкосерийном и единичном

производствах - с помощью специальных нормативов на всю операцию.

2.2 Нормирование

основного и вспомогательного времени

При работе на

металлообрабатывающих и деревообрабатывающих станках норма затрат основного

машинного времени может быть определена по формуле

ТО =

где ТО - норма основного времени, мин; L - расчетная длина

обработки, мм; i - число проходов; n - число оборотов или двойных ходов, имеющихся на станке, в 1

мин; S - величина подачи режущего

инструмента за один оборот или двойной ход, мм.

Для практического применения

данную формулу можно привести к виду, удобному для расчетов норм при

использовании конкретного типа оборудования (станков). Так, для определения

нормы основного машинного времени при работе на токарных станках целесообразно

применять следующую формулу

ТО =

где l1 - длина обработки по

чертежу, мм; l2 - дополнительная длина на врезание и выход резца, мм; l3 - дополнительная длина на

взятие пробной стружки, мм; i - число проходов; n - число оборотов шпинделя станка в 1 мин; S - подача резца за один

оборот шпинделя, мм[2].

Вспомогательное время

нормируется либо с помощью специальных нормативов, либо путем непосредственных

хронометражных исследований наиболее производительных методов работы.

В единичном производстве

возможно применение укрупненных нормативов вспомогательного времени.

В серийном и массовом

производствах рекомендуется пользоваться дифференцированными нормативами или

материалами аналитических хронометражных исследований выполнения отдельных

операций.

2.3. Нормирование времени обслуживания рабочего места,

времени перерывов на отдых и

подготовительно-заключительного времени

Состав и продолжительность

работы по обслуживанию рабочего места зависят от типа и организации

производства, типа оборудования, характера выполняемо работы, принятого на

предприятии порядка чередования и сдачи смены и т. п. Однако на ряд трудовых

функций, связанных с обслуживанием рабочего места, норма времени не устанавливается.

Например, если между сменами имеется перерыв, то время на сдачу смены в состав

времени обслуживания не включается. Не должно оно включаться также и в тех случаях,

когда по характеру выполняемой работы агрегат при передаче смены может не останавливаться.

Затраты времени на

обслуживание рабочего места (например, на чистку, обтирку и смазку станка) не

всегда связаны с обязательной остановкой станка, так как эти работы могут

производиться во время его хода. Следовательно, затраты времени на указанные работы

также не должны учитываться при определении затрат времени на обслуживание рабочего

места.

Время, требуемое на заточку

инструмента, может включаться в норму только в том случае, если отсутствует централизованная

заточка, осуществляемая специально выделенным рабочим.

Таким образом,

проектирование состава времени обслуживания рабочего места требует

предварительного выявления необходимости всех его составных частей с учетом

уровня организации производства и возможности обслуживания рабочего места во

время автоматической работы оборудования. Материалы для такого анализа

получаются в результате массовых фотографий рабочего дня.

Время обслуживания рабочего

места, как правило, нормируется в процентах к оперативному времени. Для

получения исходного норматива средние затраты времени на обслуживание рабочих

мест по данным массовых фотографий рабочего дня относятся к средним затратам

оперативного времени.

Время на отдых включается в

норму в соответствии с существующими нормативами в зависимости от действия

факторов утомляемости.

Время перерыва на личные

надобности устанавливается обычно в размере 8 - 10 мин на смену (на

стройплощадках - 15 мин) и во всех случаях включается в норму времени.

Подготовительно-заключительное

время нормируется с помощью нормативов или специальных исследований методом

фотографирования рабочего дня. Состав и продолжительность

подготовительно-заключительного времени непосредственно зависят от типа

производства. Например, в массовом производстве оборудование налаживается

специальными рабочими-наладчиками, а у непосредственного исполнителя функции

подготовительно-заключительной работы отсутствуют. В единичном и мелкосерийном

производствах рабочему приходится выполнять ряд трудовых функций, связанных с

подготовительно-заключительной работой. В каждом случае важно правильно

определить рациональный состав указанной работы и с помощью массовых фотографий

рабочего дня установить нормативную продолжительность ее выполнения.

Практически норма подготовительно-заключительного времени устанавливается либо

на партию изделий, либо на рабочую смену.

2.4. Нормирование

штучного, штучно-калькуляционного

времени и времени на партию изделий

Норма штучного времени

состоит из нормы основного и вспомогательного времени, времени обслуживания

рабочего места и перерывов на отдых и личные надобности рабочего. В практике

нормирования труда норма времени обслуживания рабочего места и перерывов на

отдых и личные надобности устанавливается в процентах к нормируемым затратам

оперативного времени, поэтому формула штучного времени имеет следующий общий

вид:

ТШТ = Т0 +

ТВ +

где ТШТ - штучное время, мин; ТО - основное время, мин; ТВ - вспомогательное время, мин; ТОП - оперативное время, мин; аоб - время обслуживания рабочего места, в процентах к

оперативному времени.

Норма времени на партию изделий может быть определена по

следующей формуле:

ТПАР = ТШТ * n + ТПЗ,

где ТПАР - время на партию изделий, мин; n - количество изделий в

партии, шт.; ТПЗ -

подготовительно-заключительное время, мин[3].

Для исчисления средних затрат рабочего времени на выпуск

единицы продукции достаточно отнести норму времени на партию (ТПАР) к числу изделий в

данной партии (n). Полученный результат носит название нормы

штучно-калькуляционного времени (ТШК).

Формула нормы штучно-калькуляционного времени, удобная для

практических расчетов, имеет следующий вид:

Тшк

= Тшт +

Норма штучно-калькуляционного времени необходима в

планово-экономических расчетах. Ее нельзя применять для определения сдельных

штучных расценок при организации оплаты труда рабочих-сдельщиков.

Таким образом, при индивидуальной организации труда норма

времени устанавливается на каждую операцию отдельно, а при бригадной

организации труда на комплекс производственных операций, входящих в бригадный

комплект. При этом затраты труда на бригадный комплект, как правило, меньше,

чем сумма затрат труда по каждой операции за счет исключения лишнего времени,

присущего индивидуальному труду.

3. Слесарные работы

3.1. Организация

труда слесаря

Вопросы научной организации труда (НОТ) на производстве,

являясь необходимым элементом и составной частью технического прогресса, все

шире и глубже проникают в жизнь предприятий. Это связано с особенностями

современного производства, прежде всего с характером широко применяемых ныне

технических средств.

Для успешного выполнения производственных заданий

недостаточно располагать современными оборудованием, механизмами, приспособлениями,

инструментами и квалифицированными рабочими - нужно соответствующим образом

организовать труд. Решению этих задач и способствует научная организация

труда.

В современных условиях научной считается такая организация

труда, которая основывается на достижениях науки и передовом опыте, систематически

внедряемых в производство, позволяет наилучшим образом соединить технику и

людей в едином производственном процессе, обеспечивает наиболее эффективное

использование материальных и трудовых ресурсов, непрерывное повышение

производительности труда, 'способствует сохранению здоровья работника,

постепенному превращению труда в первую жизненную потребность и получению

морального удовлетворения от него.

Научное обоснование любого решения по организации рабочих

мест, рационализации трудового процесса в современных условиях становится

необходимостью.

Окружающая рабочего изо дня в день производственная

обстановка оказывает на него и его работу большое влияние. Она может вызвать подъем

настроения, активность, желание лучше и больше работать или, наоборот,

равнодушие, безразличие и даже уныние, пассивность и нежелание трудиться.

Следовательно, нельзя недооценивать производственную обстановку, необходимо

правильно использовать этот резерв улучшения качества работы и повышения

производительности труда.

Научная организация труда включает в себя такие элементы,

как: оборудование учебных мастерских, организация рабочих мест (планировка,

освещение) и трудового процесса (рабочая поза, рабочие движения и их элементы)» разработка режима

труда (темп, ритм), создание оптимальных санитарно-гигиенических (микроклимат,

шум, вибрации,;

освещенность, личная гигиена) и эстетических (цвет окраски,

одежда, < музыка) условий труда, противопожарные мероприятия и обеспечение

безопасности труда.

Оборудование слесарных мастерских. В слесарных

мастерских и на участках располагается оборудование индивидуального и общего

пользования. К оборудованию индивидуального пользования относятся верстаки с

тисками. К оборудованию общего пользования относятся:

сверлильные и простые заточные станки

(точильно-шлифовальные); опиловочно-зачистные станки; поверочные и разметочные

плиты; винтовой пресс; ножовочный станок; рычажные ножницы; плиты для правки и

др. Для размещения заготовок и деталей, приспособлений и инструментов,

вспомогательных материалов имеются групповые инструментальные шкафы, стеллажи,

столы, тара для заготовок (деталей) и стружки.

Слесарный верстак является одним из основных видов

оборудования рабочего места для выполнения ручных работ и представляет собой

специальный стол, на котором выполняют слесарные работы. Он должен быть прочным

и устойчивым. Каркас верстака - сварной конструкции из чугунных или стальных

труб, стального профиля (уголка). Крышку (столешницу) верстака изготовляют из

досок толщиной 50...60мм (из твердых пород дерева). Столешницу в зависимости от

характера выполняемых на верстаке работ покрывают листовой сталью толщиной

1...2 мм, линолеумом или фанерой, а кругом окантовывают бортиком, чтобы с нее

не скатывались детали.

Под столешницей верстака находятся выдвижные ящики (не менее

двух), разделенные на ряд ячеек для хранения в определенном порядке

инструментов, мелких деталей и документации.

Слесарные верстаки бывают одно- и многоместными. Одноместные

имеют длину 1000...1200 мм, ширину 700...800 мм, высоту 800...900мм, а

многоместные — длину в зависимости от числа работающих, а ширину и высоту — те

же, что и одноместные верстаки. Наиболее удобны и более широко применяются

одноместные верстаки.

Многоместные слесарные верстаки имеют существенный

недостаток: когда один рабочий выполняет точные работы (разметку, опиливание,

шабрение), а другой в это время производит рубку или клепку, то в результате

вибрации верстака нарушается точность работ, выполняемых первым рабочим.

Слесарный верстак, применяемый на заводах, состоит из металлического каркаса,

верстачной доски (столешницы), защитштока

и клиновой передачи, в которую входят клин и фигурная гайка.

3.2. Организация

рабочего места слесаря

Рабочим местом называется определенный участок производственной

площади цеха, участка, мастерской, закрепленный за данным рабочим (или бригадой

рабочих), предназначенный для выполнения определенной работы и оснащенный в

соответствии с характером этой работы оборудованием, приспособлениями,

инструментами и материалами.

Организация рабочего места является важнейшим звеном

организации труда. Правильные выбор и размещение оборудования, инструментов и

материалов на рабочем месте создают наиболее благоприятные условия работы.

Под рациональной организацией рабочего места понимают такую

организацию, которая при наименьшей затрате сил и средств труда обеспечивает

безопасные условия работы, наивысшую производительность и высокое качество

продукции.

Рабочее место слесаря организуется в зависимости от

содержания производственного задания и типа производства (единичное, серийное,

массовое), однако большинство рабочих мест оборудуют, как правило, слесарными

верстаками, на которых устанавливают и закрепляют слесарные тиски.

Установка тисков без учета роста работающего значительно

тормозит формирование навыков правильного выполнения работы, снижает производительность

труда, увеличивает утомляемость. Оптимальная высота тисков при опиливании -

102см над уровнем пола (при росте работающего 168см). Отступление от этого

значения приводит к уменьшению количества снимаемого с заготовки металла. Это

объясняется следующим.

При низком расположении тисков предплечье образует с плечом

тупой угол, мышцы предплечья сильно напрягаются, движение затрудняется,

нарушается равномерность нажима правой и левой руками, спина сгибается. Так как

при согнутой спине положение работающего неустойчиво, то он, стремясь сохранить

равновесие, наклоняется вперед и усиливает нажим левой рукой. А это вызывает

"завал" левого края обрабатываемой заготовки.

При высоком расположении тисков предплечье и плечо образуют острый угол. В

этом случае условия работы еще хуже, так как передача усилия резания от плеча к

инструменту требует особого напряжения, что часто бывает не под силу учащемуся:

усилие передается больше правой рукой, что приводит к «завалам» правого края.

Высота верстака с установленными на нем тисками определяется

в соответствии с ростом работающего. Выбирая высоту, установки тисков с

параллельными губками, согнутую в локте леву» руку ставят на губки тисков так,

чтобы концы выпрямленных пальцев руки касались подбородка, или устанавливают

боек молотка на ударную часть зубила, при этом плечевая часть правой руки

должна иметь вертикальное положение, а локтевая - горизонтальное под углом 90°.

Стуловые тиски устанавливают на такую высоту, чтобы согнутая в локте левая

рука, поставленная на губки тисков, касалась подбородка согнутыми в кулак

пальцами.

При малом росте рабочего используют специальные регулируемые

по высоте подставки (решетки) под ноги.[4]

3.3. Режим труда

Научная организация труда на рабочем месте основывается на

правильном режиме труда и отдыха, обеспечивающем поддержание высокой

работоспособности и здоровье человека. Одним из основных показателей

работоспособности является уровень производительности труда.

Работоспособность повышается при правильно выбранных темпе

(степень быстроты) и ритме (равномерное чередование) Как при заниженных, так и

завышенных темпах работы ослабляется внимание, снижаются качество работы и

точность движений. Определяя ритм работы, учитывают, что операции, требующие

концентрации внимания, не должны чередоваться с операциями, в которых применяют

быстрые движения

Утомление (усталость) - это, как правило, результат малопродуктивного,

плохо организованного труда. Одним из факторов, увеличивающим усталость,

является монотонность труда, которая усиливает физическое и умственное

утомление, так как вызывает затраты дополнительной энергии на ее преодоление.

Утомление в зависимости от условий труда может наступать и

быстрее и медленнее. Если в процессе рабочего дня приходится часто нагибаться

или высоко поднимать руки (слишком высокий либо низкий верстак, станок и т.д.), а также работать в

неудобной позе, утомляемость наступает быстрее и производительность труда

значительно снижается.

Работоспособность человека претерпевает значительные

изменения на протяжении дня, недели. Она может сохраняться на высоком уровне или, наоборот, быстро снижаться (при

нарушении режима дня, плохом освещении, воздействии высокой температуры,

шумовых факторов, недостаточном или нерациональном питании и т.д.).

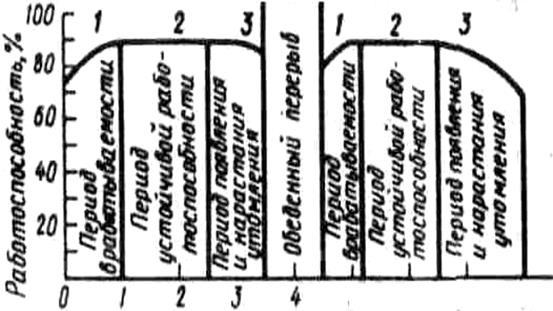

В течение рабочего дня работоспособность характеризуется

тремя периодами: 1) рабочий "входит" в работу (период

врабатываемости), постепенно растет производительность его труда;

2) период устойчивой работоспособности; 3) период появления

и нарастания утомления.

Рис. 1. Примерный график работоспособности

на протяжении

рабочего дня (периода)

Кривая производительности труда в течение первых двух часов

поднимается вверх. Высокий уровень работоспособности держится около полутора

часов, затем постепенно снижается в связи с утомлением. Как правило, в середине

рабочего дня (после обеденного перерыва) работоспособность восстанавливается не

сразу. Вновь наступает период "врабатываемости", сменяющийся периодом

устойчивой работоспособности, однако

этот уровень работоспособности бывает несколько ниже дообеденного. На пятом-шестом часу работы перед окончанием

рабочего дня снова отмечается снижение

работоспособности, соответствующее предобеденному.

На седьмом и восьмом часах нарастает утомление.

Короткие перерывы и

отдых во время работы предупреждают наступление утомления. Если рабочий

работает стоя, необходимо отдыхать сидя, и наоборот. При работе рекомендуется

также время от времени менять положение корпуса. Если этого не делать,

постепенно может развиться искривление позвоночника и сутулость, а иногда и

сгорбленность. Для восстановления сил и борьбы с утомлением и сутулостью

рекомендуется заниматься производственной гимнастикой и спортом. Утренняя

зарядка и физические упражнения в процессе рабочего дня способствуют более

совершенной работе нервно-мышечного аппарата, повышают работоспособность

организма.

Заключение

Изучив данную тему выделим цели хронометража:

·

установление норм времени и получение данных для разработки

нормативов времени; изучение и внедрение передовых приемов и методов труда;

·

проверка качества действующих норм; выявление причин

невыполнения или значительного перевыполнения норм отдельными работниками;

·

совершенствование организации трудового процесса на рабочем

месте.

Различают

три способа проведения хронометража: непрерывный - по текущему времени, когда

замеряются все элементы оперативного времени, циклически повторяющиеся в определенном

порядке; выборочный - когда замеряются отдельные элементы (приемы работы)

операции независимо от их последовательного выполнения; цикловой.

Точность

замеров времени при проведении хронометражных наблюдений зависит от

длительности выполнения изучаемых элементов операции. При длительности элемента

операции до 10 с измерения производят с точностью до 0,1 с; при длительности до

1 мин - до 0,2 с. При более значительных по длительности элементах (до 30 мин и

более) погрешность регистрации затрат времени допускается в пределах до 5%

длительности, но не более 1 мин.

Замеры

времени фиксируются в хронометражной карте.

Рассмотрев хронометраж слесарных работ мы видим, высокий

уровень работоспособности держится около полутора часов, затем постепенно

снижается в связи с утомлением. В середине рабочего дня (после обеденного

перерыва) работоспособность восстанавливается не сразу. Вновь наступает период

"врабатываемости", сменяющийся периодом устойчивой работоспособности, однако этот уровень

работоспособности бывает несколько ниже

дообеденного. На пятом-шестом часу работы перед окончанием рабочего дня снова отмечается снижение

работоспособности, соответствующее предобеденному.

На седьмом и восьмом часах нарастает утомление.

Таким образом, утренняя

зарядка и физические упражнения в процессе рабочего дня способствуют более

совершенной работе нервно-мышечного аппарата, повышают работоспособность

организма.

Список литературы

1. Арбузов

М.О. Справочник молодого слесаря-ремонтника. – М. 2005.

2. Катаев

А.М. Слесарное дело. – М. ,2005

3. Корнилов

Ю.В., Бредихин А.Н. Слесарь-электромонтажник. - М.: Высшая школа, 2004.

4. Макиенко

Н.И. Общий курс слесарного дела. – М.: Высшая школа. 2002.

5. Организация

и нормирование труда/ Уч. пособие под ред д.э.н., проф. Адамчука В.В.- М.: ЗАО

«Финстатинформ»-ООО «ЦУПЛ», 2000.

6. Правила

технической эксплуатации электроустановок потребителей и Правила техники

безопасности при эксплуатации электроустановок потребителей. - 4-е изд. - М.:

Энергоатомиздат, 2001.

7. Практикум

по технологии монтажа и ремонта электрооборудования /Под ред. А.А. Пястолова. -

М.: Агропромиздат, 2004

[1]

Организация и нормирование труда/ Уч. пособие под ред д.э.н., проф. Адамчука

В.В.- М.: ЗАО «Финстатинформ»-ООО «ЦУПЛ», 2000 – с.197.

[2]

Организация и нормирование труда/ Уч. пособие под ред д.э.н., проф. Адамчука

В.В.- М.: ЗАО «Финстатинформ»-ООО «ЦУПЛ», 2000 -с.201

[3]

Организация и нормирование труда/ Уч. пособие под ред д.э.н., проф. Адамчука

В.В.- М.: ЗАО «Финстатинформ»-ООО «ЦУПЛ», 2000- с.203

[4]

Арбузов М.О. Справочник молодого слесаря-ремонтника.

– М. 2005. стр. 25 – 31.