Оглавление

Введение……………………………………………………………………………...3

1. Виды передач вращательного движения………………………………………..4

2. Материалы, используемые при

изготовлении зубчатых колес………………...9

3. Составляющие ременных передач……………………………………………...14

Заключение………………………………………………………………………….17

Задача………………………………………………………………………………..18

Список литературы…………………………………………………………………20

Введение

С целью обеспечения

новых потребностей народного

хозяйства при создании новых

и приборных устройств

широко используют новые конструкционные материалы:

сверхчистые, сверхтвердые, жаропрочные, порошковые, полимерные и

другие материалы, позволяющие

резко повысить технический

уровень, надежность, снизить затраты на производство. Обработка этих материалов

связана со значительными технологическими трудностями.

Развитие и совершенствование любого производства в

настоящее время связано также

и с его

автоматизацией, созданием робототехнических комплексов, широким

использованием

вычислительной техники, применение станков с числовым программным

управлением. Эти элементы

составляют базу, на которой создаются

автоматизированные системы управления,

становятся возможными

оптимизация технологических процессов

и режимов обработки, создание гибких автоматизированных

производств.

Решение таких задач

возможно только высококвалифицированными инженерами, в

деятельности которых применение на

практике технологических наук

имеет очень большое значение.

Цель работы – рассмотреть технологию изготовления цилиндрических

зубчатых колес.

Задачи, решаемые в ходе работы:

1. рассмотреть виды передач вращательного движения;

2. изучить материалы, используемые при изготовлении колес;

3. изучить составляющие ременных передач.

1. Виды

передач вращательного движения

Передачи

вращательного движения подразделяются на передачи трением и передачи

зацеплением. Во-первых движение передается силами нормального давления между

специальными элементами кинематических звеньев благодаря зацеплению между ними

(зубчатые, червячные и цепные передачи), во вторых — благодаря трению между

соприкасающимися кинематическими звеньями (фрикционные и ременные передачи).

При этом как в передачах зацеплением, так и в передачах трением движение может

передаваться путем непосредственного контакта между ведущим и ведомым звеньями

(фрикционные, зубчатые, червячные передачи) либо с помощью промежуточного звена

(цепные и рс-енные передачи).

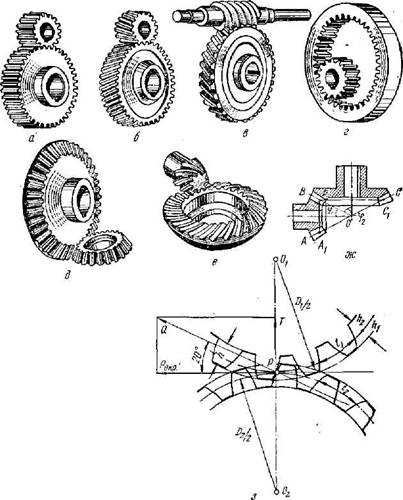

Зубчатые

передачи. Наиболее распространенными являются зубчатые передачи (рис. 12, а, б,

г, д, е), состоящие из двух зубчатых колес, сцепленных между собой.

Рис, 1. Цилиндрические передачи.

Достоинствами

зубчатых передач являются постоянство передаточного числа, возможность

применения в широком диапазоне нагрузок и скоростей, высокий к, п. д. (не менее

99 % при хорошей смазке), относительно малые нагрузки на валы, компактность,

надежность и долговечность. К недостаткам зубчатых передач относятся шум в

процессе работы (особенно при неточном изготовлении), невозможность плавного

изменения передаточного числа, относительная сложность изготовления.

Зубчатые

передачи, применяемые для передачи вращения менаду параллельными валами,

называются цилиндрическими (рис.

1, д, б, г), между пересекающимися — коническими (рис. 1, д, е), между

скрещивающимися — винтовыми. Различают цилиндрические передачи с внешним

зацеплением (рис. 1, а, б), изменяющие направление вращения на противоположное,

и с внутренним зацеплением (рис. 1,

г), сохраняющие направление вращения. По расположению

зубьев передачи и колеса бывают прямозубые (рис. 1, а, г, д), косозубые (рис.

1, б), шевронные и с криволинейными зубьями (рис. 1, е).

При вращении

ведущего колеса его зубья входят в зацепление с зубьями ведомого колеса и

перемещают их, приводя ведомое колесо во вращательное движение. За время, в

течение которого ведущее колесо поворачивается на один зуб, т. е. на угол, приходящийся

на один зуб, ведомое колесо также поворачивается на один зуб. Если обозначить

число зубьев ведущего и ведомого колес соответственно zx и г2, то ведущий вал

повернется на угол.

На рис. 1, з

изображено зацепление двух цилиндрических колес в положении, когда прямая,

соединяющая их осп, проходит через место контакта зубьев (полюс зацепления Р).

При вращении колес боковые поверхности их зубьев скользят одна по другой, а

область контакта перемещается. Боковые поверхности зубьев очерчены по профилю,

обеспечивающему постоянство передаточного числа. В отечественном

машиностроении рабочая часть зуба имеет эвольвентный профиль. Окружности с

радиусами ОгР и О2Р (рис. 1, з), называемые начальными, при вращении зубчатых

колес катятся одна по другой без скольжения. Из равенства угловых скоростей

этих окружностей следует, что измеренное по дуге начальной окружности, называется

шагом зацепления t , т. е. шаги колес, находящихся в зацеплении, равны. Как

следует из выражений (6), диаметры начальных окружностей несоизмеримы с шагом

зацепления, поскольку в формулы входит иррациональное число я. Для удобства

определения размеров зубчатых колес и возможности их измерения в качестве

основного расчетного параметра была принята величина в я раз меньшая, чем шаг

i. Она называется модулем зубчатого зацепления и обозначается буквой т.

Значение модуля нормировано ГОСТом и выражается в мм.

, т. е. шаги колес, находящихся в зацеплении, равны. Как

следует из выражений (6), диаметры начальных окружностей несоизмеримы с шагом

зацепления, поскольку в формулы входит иррациональное число я. Для удобства

определения размеров зубчатых колес и возможности их измерения в качестве

основного расчетного параметра была принята величина в я раз меньшая, чем шаг

i. Она называется модулем зубчатого зацепления и обозначается буквой т.

Значение модуля нормировано ГОСТом и выражается в мм.

Модули колес

зубчатой передачи равны между собой. Все остальные параметры зацепления

выражаются через модуль:

D = пи; h —

2,25т, высота головки зуба hx = т, высота ножек зуба h2 = 1,25m. Шаг зацепления

t = nm. Толщина зуба обычно выбирается в пределах (6—25) т.

Наименьшее

число зубьев, необходимое для нормальной работы зацепления, зависит от

передаточного числа i и обычно равно 13—17. Практически число зубьев меньшего

колеса берется ~2G—30; с ростом числа зубьев плавность и надежность передачи

возрастают.

Расстояние

между окружностями, проведенными по выступам и впадинам зубьев, называется

высотой зуба h. Начальная окружность делит зуб на две части — ножку и головку.

Расстояние между одноименными точками профилей соседних зубьев колесу, где т —

величина модуля; AfBp — вращающий момент; г — число зубьев; о— допускаемое напряжение

изгиба (определяется по табл. 4 приложения); \рп1 — отношение длины зуба к

модулю; выбирается в пределах 6—S для необработанных и 10—15 для обработанных

зубьев; у — коэффициент формы зуба (определяется по табл. 5 приложения).

Большее из

полученных значений модулей

зубчатых колес округляется до

ближайшего стандартного значения.

Расчет

закрытых передач ведется на контактную прочность зубьев. Для цилиндрических

прямозубых передач с внешним зацеплением расчетная формула имеет вид

где А — межцентровое расстояние

(расстояние между геометри* ческими осями колес); / — передаточное число; М —

вращающий момент на валу зубчатого колеса с меньшим числом зубьев; ■фА

~~ отношение длины зуба к межцентровому расстоянию; выбирается в пределах

0,2—0,4; [П]к — допускаемый показатель контактной прочности (определяется по

табл. 4 приложения). Величина модуля выбирается в пределах (0,01—0,02) А или

определяется по формуле

где А — межцентровое расстояние

(расстояние между геометри* ческими осями колес); / — передаточное число; М —

вращающий момент на валу зубчатого колеса с меньшим числом зубьев; ■фА

~~ отношение длины зуба к межцентровому расстоянию; выбирается в пределах

0,2—0,4; [П]к — допускаемый показатель контактной прочности (определяется по

табл. 4 приложения). Величина модуля выбирается в пределах (0,01—0,02) А или

определяется по формуле

т = 2A/(zl +

z8).

Число зубьев

ведущего колеса определяется из соотношения гх = 2Мт (i + 1).

Если

мощность N измерена в кВт, а скорость вращения вала п — в об/мин, то вращающий

момент Мве (Н-мм) можно определить по

формуле

Косозубые передачи по сравнению с

прямозубыми менее шумные и имеют большую плавность хода; коэффициент

перекрытия, т. е. число зубьев, одновременно находящихся в зацеплении, в таких

передачах составляет около 10, в то время как в прямозубых не превышает 2.

Допустимое число зубьев в косозубой передаче меньше, поэтому и габариты

косозубой передачи могут быть меньше. Однако в косозубых передачах сила

давления не перпендикулярна оси вращения, что приводит к появлению осевого

усилия, нагружающего вал, и дополнительному его изгибу.

Косозубые передачи по сравнению с

прямозубыми менее шумные и имеют большую плавность хода; коэффициент

перекрытия, т. е. число зубьев, одновременно находящихся в зацеплении, в таких

передачах составляет около 10, в то время как в прямозубых не превышает 2.

Допустимое число зубьев в косозубой передаче меньше, поэтому и габариты

косозубой передачи могут быть меньше. Однако в косозубых передачах сила

давления не перпендикулярна оси вращения, что приводит к появлению осевого

усилия, нагружающего вал, и дополнительному его изгибу.

Этот

недостаток отсутствует в шевронных передачах, у которых каждое из колес

представляет собой два совмещенных в одной детали косозубых колеса со

встречными углами наклона зубьев, так что осевые усилия, возникающие в обеих

половинах шевронного колеса, направлены в противоположные стороны и взаимно

уравновешиваются. Однако изготовление шевронных колес весьма трудоемкое,

поэтому они применяются главным образом для передачи очень больших мощностей

при ударных нагрузках.

В конической

передаче (рис. 12, ж) так же, как и в цилиндрической существуют такие

поверхности, которые при работе передачи катятся одна по другой без

скольжения. В цилиндрической передаче — это поверхности прямых круговых

цилиндров, диаметры которых равняются

диаметрам начальных окружностей, в конической передаче — это

поверхности начальных конусов — прямых круговых конусов (АОВ и ВОС), оси

которых совпадаю1? с осями конических колес. Начальные конусы имеют общую вершину

в точке пересечения осей вращения конических колес. Если через какую-либо точку

на линии касания начальных конусов5 (например, точку Р) провести плоскости, перпендикулярные

их осям, то получатся окружности, которые катятся одна по другой без скольжения

Зубья

конических колес также профилируются по эвольвенте. Сила давления между зубьями

в прямозубых конических передачах в отличие от цилиндрических передач имеет

составляющую вдоль оси колеса, в связи с чем в качестве опор вала конического

колеса обычно применяются радиально-упорные (реже упорные) подшипники.

Косозубые конические передачи и конические передачи с криволинейными зубьями,

применяемые часто при окружных скоростях более 2 м/с, работают более плавно и

бесшумно и могут иметь меньшие габариты, однако они создают большие осевые

усилия и более сложны в изготовлении.

2. Материалы, используемые при изготовлении

зубчатых колес

Зубчатые

колеса изготовляются из обычных сталей Ст. 5, Ст.6, сталей 35, 40, 45, 50 с

термической обработкой или легированных сталей, а также из серого чугуна (для

открытых передач и ручных приводов), текстолита, капрона и других полиамидных

смол. Неметаллические зубчатые колеса в паре с металлическими работают плавно и

бесшумно, но имеют меньшую нагрузочную способность. Зубчатые колеса обычно

изготовляют в виде дисков со ступицами либо без них. Для облегчения конструкции

при больших диаметрах колес среднюю часть диска делают меньшей толщины.

Колеса

соединяют с валом чаще всего посредством шпонок, с посадкой с натягом или без

него. Если диаметры вала и зубчатого колеса близки между собой, то зубчатое

колесо и вал изготов-. ляются как одна деталь. Крупные зубчатые колеса состоят

из нескольких деталей.

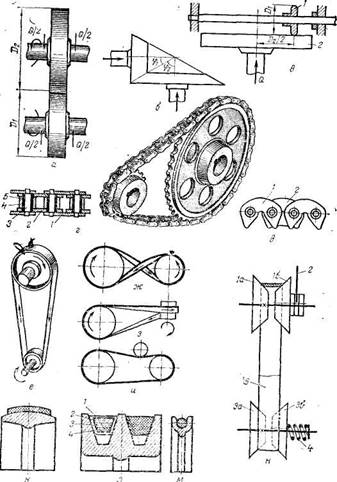

Червячные

передачи. Червячные передачи (рис. 1, в) применяются для передачи

вращательного движения между скрещивающимися (обычно под прямым углом) валами.

Червячная передача состоит из червяка (винта) и червячного колеса с зубьями,

расположенными во впадинах резьбы червяка. Ведущим кинематическим звеном

обычно является червяк. Достоинства червячных передач — большие передаточные

числа (до 100 и более), ком-

Компактность,

бесшумность, плавность, возможность самоторможения. Недостатки червячных

передач — невысокий к. п. д. (~0,7, а в самотормозящихся — менее 0,5),

повышенный нагрев, сложность и трудоемкость в изготовлении.

Профиль

резьбы червяка обычно трапецеидальный, число заходов — от одного до четырех.

Червячное колесо в среднем сечении представляет собой зубчатое колесо с

эвольвентным профилем зубьев,! а в осевом сечении — часть гайки, охватывающей

червяк. При повороте червяка на один оборот червячное колесо перемещается на

число зубьев, равное числу заходов червяка.

Так, при гх

= 1 и z% — 60 передаточное число червячной передачи равно шестидесяти.

Зубчатая же передача с г2 = 60 может иметь передаточное число лишь около

четырех (гх не может быть меньше 13—17).

Червячная

передача может быть самотормозящейся, для чего необходимо выбрать достаточно

малый угол подъема винтовой линии червяка. Однако к. п. д. червячной передачи в

этом случае оказывается не более 50 %.

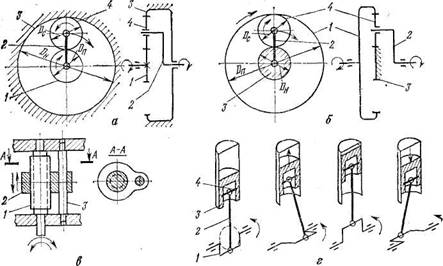

Фрикционные

передачи. Фрикционные передачи применяются для передачи вращения между

параллельными валами (цилиндрические фрикционные передачи) и пересекающимися

(конические фрикционные передачи). Состоят они из прижатых один к другому

катков соответствующей формы. Фрикционные передачи просты по конструкции,

бесшумны, устойчивы к перегрузкам (при перегрузках происходит проскальзывание

катков) и могут включаться в процессе работы. К недостаткам фрикционных передач

относятся: повышенный износ катков, большое давление на опоры, необходимость в

специальных пружинных устройствах, непостоянство передаточного числа из-за

проскальзывания, понижен-дый к. п.

д. (0,8—0,9)[1].

Для

цилиндрической фрикционной передачи (рис. 2, а) передаточное число (без учета

проскальзывания) выражается через диаметры колес, подобно тому как в

цилиндрической зубчатой передаче — через диаметры начальных окружностей:

Рис. 13. Цепная передача.

Во избежание

проскальзывания сила трения между катками в фрикционной передаче, равная

произведению силы прижатия Q

С

уменьшением D2 растут потери на трение и падает к. п. д. лобовой передачи, с

ростомD2 увеличиваются ее габариты. Поэтому диапазон регулирования в лобовых

вариаторах обычно не превышает 3—4[2].

Цепная

передача. Цепная передача применяется для передачи вращения между параллельными

валами. Состоит она из зубчатых колес (звездочек), связанных гибкой бесконечной

цепью, состоящей из шарнирно соединенных звеньев, входящих в зацепление с

зубьями звездочек (рис. 2, г,

д). Цепная передача по сравнению с зубчатой имеет меньшие габариты и массу при

большом межосевом расстоянии между ведущим и ведомым валами и позволяет

передавать вращение от ведущего вала к нескольким ведомым одной цепью. К. п. д.

цепной передачи достаточно высок — до 98 %. Недостаток цепной передачи — ее

относительно высокая стоимость и сложность изготовления, растяжение цепи из-за

износа шарниров, необходимость периодического натяжения ее и

невозможность быстрого реверса.

Наиболее

распространенными являются роликовые (рис. 13, г) и зубчатые (рис. 2, д)

цепи. Роликовая цепь состоит из чередующихся внутренних и наружных звеньев.

Боковые пластинки 2 внутреннего звена напрессованы на втулки 5, а наружные / —

на оси 3, проходящие через втулки. Концы осей расклепаны. Свободно вращающиеся

ролики 4, надетые на втулки, уменьшают скольжение между зубьями и звеном цепи,

а следовательно, и износ зубьев. Во втулочных цепях ролики отсутствуют.

Звездочки для роликовой цепи имеют зубья, которые входят между роликами

звеньев, не касаясь боковых пластин. Втулочные и роликовые цепи стандартизированы[3].

Зубчатые

(бесшумные) цепи (рис. 2, д) состоят из набора двузубых пластин /, шарнирно

соединенных между собой. Профили зубьев звездочки и пластин цепи обеспечивают

надежный контакт по всей рабочей поверхности зубьев. Для направления движения цепи

служат направляющие пластины 2, входящие в канавки звездочек.

Передаточное

число для цепной передачи определяется по формуле (4) и, как правило, превышает

15.

3. Составляющие ременных

передач

Ременные

передачи состоят из двух шкивов и надетого на них бесконечного ремня, который

передает движение от одного шкива к другому. В ременных передачах в отличие от

цепных движение обеспечивается силами трения между ремнем и шкивами. Ременные

передачи, как и фрикционные, обладают плавностью и бесшумностью хода, просты в

изготовлении, защищены от перегрузок (при перегрузках происходит буксование

ремня). Как и цепные, ременные передачи удобны для передачи движения между

валами, значительно удаленными один от другого. К недостаткам ременных передач

относятся: непостоянство передаточного числа вследствие скольжения ремня,

значительные габариты, большие нагрузки на валы и оси в результате натяже-_ния

ремня, пониженный к. п. д. (92—95 %). Натяжение ремня регулируется изменением

расстояния между шкивами либо (в плоскоременных передачах) натяжным роликом

(рис. 2, и)[4].

По виду

ремня и шкивов различают плоскоременные (рис. 2, е, к), клиноременные (рис. 2, л) и круглоременные (рис. 2, м) передачи. Ременные

передачи применяются для передачи движения между параллельными валами с

одинаковым (рис. 2, ё) и противоположным (рис. 2, ж) направлением их вращения,

между скрещи-вающимися валами (рис. 2, а) и между пересекающимися валами. V

Клиноременная передача применяется для передачи движения только между валами,

вращающимися в одну сторону. Для нормальной работы плоскоременной передачи

суммарное натяжение обеих ветвей ремня, воспринимаемое опорами валов, должно

быть приблизительно в 3 раза больше передаваемого окружного усилия. Плоские

ремни изготовляются из кожи и из прорезиненной или пропитанной специальным

составом ткани. Клиновые ремни (рис. 2, л) имеют несущий слой из прорезиненного

корда 3, расположенный между резиновым слоем 4 и резинотканевым или резиновым

слоем 2, и обернуты прорезиненной тканью /. Рабочими поверхностями ремня служат

его боковые стороны. Плоские и клиновые ремни стандартизированы.

Шкивы

ременных передач состоят из обода и ступицы, соединенных спицами или диском.

Ободы шкивов плоскоременной передачи имеют цилиндрическую форму. Один из

ободов делают выпуклым (рис. 2, к), что во время работы передачи обеспечивает

центровку ремня центробежными силами. Ободы клиновых ремней (рис. 2, л) имеют желоба — проточки

по профилю ремня. Шкивы можно соединять несколькими ремнями, при этом

количество желобов на шкивах определяется числом ремней. Клиновой ремень при

работе передачи входит в проточки шкивов И работает, как клин. Силы,

возникающие при этом между боковыми сторонами ремня и клиновой проточкой

обода, обеспечивают работу передачи при значительно меньших натяжениях ремня,

чем в плоскоременной передаче.

Основные

размеры шкивов регламентированы ГОСТом.

Номинальное

передаточное число в ременных передачах равно

отношению диаметров ведомого и ведущего шкивов; для клиноре-менной

передачи значения диаметров стандартных шкивов определяются по ГОСТу.

Рис. 3.

Клиноременный вариатор.

Приближенно

диаметр D , для клиноременной

передачи можно определить, зная

наружный диаметр Da стандартного шкива и толщину клинового ремня h, по

формуле

Do = Dn -

0,9/i.

Вследствие

скольжения ремня действительное передаточное число оказывается на 1—2 % меньше.

Примером

ременной передачи с бесступенчатым регулированием скорости вращения служит

изображенный на рис. 2, н клиноременный вариатор. Каждый шкив вариатора состоит

из двух конусов, один из которых (а) глухо закреплен на валу, другой (б) может

перемещаться вдоль него по направляющей шпонке. Расстояние между конусами шкива

/ устанавливается вручную перемещением подвижного конуса 1а вилкой 2. Натяжение

ремня 5 создается пружиной 4, стремящейся сблизить конусы шкива 3, которые, в

свою очередь, давят на огибающий шкив ремень, выжимая его к краю.

При

увеличении расстояния между половинами шкива / ослабляется натяжение ремня и

пружина 4 сближает конусы шкива 3. При этом ремень на шкиве 3 смещается ближе к

краю, а на шкиве 1 — ближе к оси.

Таким

образом, отношение диаметров участков шкивов / и 3, соединенных ремнем 5,

изменяется. Если ведущим является шкив 3, то передаточное число при этом

уменьшается[5].

При

уменьшении расстояния между конусами шкива / ремень перемещается ближе к его

краю, а увеличившаяся сила натяжения сдвигает ремень ближе к оси шкива 3,

раздвигая его половины; передаточное число при этом возрастает.

Заключение

Эксплуатационные

характеристики деталей (износостойкость, стойкость против коррозии, прочность,

величина сил трения

и др.) в

значительной степени зависят от качества поверхности.

Под качеством поверхности

деталей понимают физико-механическое и геометрическое состояние поверхности.

С физико-механической

точки зрения качество

поверхности определяют отклонение

физических и механических свойств поверхностного слоя металла от его свойств в

середине детали. При

каждом методе обработки

происходит изменение

поверхностного слоя. Так при резании

возникают структуры, микротвердости (степень

и глубина наклепа),

возникают остаточные напряжения.

В процессе резания происходит пластическое деформирование

слоя металла и изменение структуры.

Металл в

результате пластического деформирования становится упрочненным:

увеличивается прочность и

появляются остаточные напряжения.

Задачи, поставленные и решенные в ходе работы:

1. рассмотрены виды передач вращательного движения;

2. изучены материалы, используемые при изготовлении колес;

3. изучены составляющие ременных передач.

Задача

Возможны два варианта технологии производства металлической

детали: технология «А» и технология «Б».

Технология «А»: Выплавка стали – производство листового

проката – механическая обработка листового проката.

Технология «Б»: Выплавка стали – производство спецпрофиля

(проката) – механическая обработка спецпрофиля.

Определите эффективность использования металла (сквозной

коэффициент использования металла) по каждому варианту, если эффективность его

использования по отдельным технологическим переделам представлена в таблице 1.

Таблица 1.

Исходные

данные для решения задачи

|

Показатели

|

Единица

измерения

|

Технология

«А»

|

Технология

«Б»

|

|

Вес металлозаготовки в кислородном конвертере

|

Т

|

300

|

300

|

|

Вес годных стальных слитков

|

Т

|

270

|

270

|

|

Расходный коэффициент металла в прокатном производстве

|

Кг/т

|

1200

|

1400

|

|

Коэффициент использования металла при механической обработке

проката

|

Доли единицы

|

0,71

|

0,86

|

Решение:

1.

Сначала нужно найти выход годных слитков по вариантам

технологий.

Он рассчитывается следующим

образом:

Технология «А»: Вг.сл.А

= 270/300 = 0,9.

Технология «Б»: Вг.сл.Б

= 270/300 = 0,9.

2.

Для расчета выхода готового проката необходимо

посчитать вес готового проката. Он рассчитывается следующим образом:

Технология «А»: вес готового

проката = 270000/1200 = 225 т.

Технология «Б»: вес готового

проката = 270000/1400 = 193 т.

Далее рассчитывается выход готового

проката по технологиям.

Он рассчитывается следующим

образом:

Технология «А»: Вг.п.А =

225/270 = 0,83.

Технология «Б»: Вг.п.Б =

193/270 = 0,71.

3.

Третьим этапом является нахождение коэффициента

использования металла в металлообработке. Этот показатель берется из таблицы 1.

4.

Находим сквозной коэффициент использования металла,

перемножив все выше рассчитанные показатели:

Он рассчитывается следующим

образом:

Технология «А»: КИ.М =

0,9*0,83*0,71 = 0,53.

Технология «Б»: ВИ.М. =

0,9*0,71*0,86 = 0,55.

5.

Исходя из расчетов можно сделать вывод, что лучше

использовать технологию «Б», так как коэффициент использования металла выше.

Это означает, что годных деталей оказывается больше, чем при использовании

технологии «А».

Список литературы

1.

Вороненко В.П., Схиртладзе А.Г., Брюханов В.Н.

Машиностроительное производство: Учебник. – М.: Высшая школа, 2001.

2.

Дианов

В.Ф., Дюдин Б.В. Физические методы и технология неразрушающего контроля

материалов, сварных соединений и изделий ч.1.Учебное пособие. Таганрог. ТРТУ. 20055.

3.

Колесов И.М. Основы технологии машиностроения.

Учебник. – М. Высшая школа, 2001.

4.

Машиностроение. Терминологический словарь под ред.

М.К. Усова, Э.Ф. Богданова. – М.: Машиностроение, 2005.

5.

Основы отраслевых технологий и организации

производства под ред. В.К.Федюкина. – С-Пб.:Политехника, 2002.

6.

Технология машиностроения. Под ред. Дальского А.М.

Учебник в 2 т. – М.: МГТУ им. Баумана Н.Э., 2001.

7.

Ханке

Х.-И., Фабиан Х. Технология производства РЭА: Пер. с нем. / Под ред. В.Н.

Черняева. - М.: Энергия. 2004.

[1] Ханке Х.-И., Фабиан Х. Технология производства РЭА: Пер. с нем. / Под

ред. В.Н. Черняева. - М.: Энергия. 2004.

[2] Ханке Х.-И., Фабиан Х. Технология производства РЭА: Пер. с нем. / Под

ред. В.Н. Черняева. - М.: Энергия. 2004.

[3] Машиностроение. Терминологический словарь под ред. М.К. Усова, Э.Ф.

Богданова. – М.: Машиностроение, 2005.

[4] Колесов И.М. Основы технологии машиностроения.

Учебник. – М. Высшая школа, 2001.

[5] Вороненко В.П., Схиртладзе А.Г., Брюханов В.Н. Машиностроительное

производство: Учебник. – М.: Высшая школа, 2001.