Содержание

Введение. 3

1. Теоретические основы организации и

нормирования труда многостаночников 6

1.1. Организация труда многостаночников. 6

1.2. Нормирование труда многостаночников. 12

2. Проектирование норм труда при многостаночной

работе. 19

3. Оценка экономической эффективности проекта. 34

Заключение. 37

Список литературы.. 38

Введение

Для повышения производства необходима его всесторонняя

интенсификация, улучшение качества продукции и услуг во всех отраслях. Для

этого предусматривается повышение производительности труда; наиболее

рациональное использование материальных, трудовых и финансовых ресурсов;

всемерное внедрение комплексной механизации и автоматизации производственных

процессов; сокращение численности рабочих, занятых ручным трудом;

совершенствование организации, нормирования и стимулирования труда; настойчивое

внедрение научной организации труда и повышение её эффективности; значительное

повышение всех видов выпускаемой продукции; более рациональное использование

производственных мощностей; повышение фондоотдачи; усиление режима экономии на

производстве; ускорение оборачиваемости оборотных средств, снижение

себестоимости продукции и увеличение прибыли.

Большая часть элементов себестоимости связана с

нормированием труда. Нормирование труда предполагает вариантность достижения

цели производства, – создания товара или оказания услуг и удовлетворение спроса

на них. Необходимый для предприятия результат производственной деятельности

может быть достигнут на разном оборудовании, с использованием различных

материалов, разным составом и содержанием технологических и трудовых процессов,

различными инструментами и оснасткой, разными затратами топлива и энергии на

технологические цели, разным уровнем затрат на заработную плату рабочих и управленческого

персонала и т.д.[1]

Задачи нормирования труда в том и заключаются, чтобы

разработать варианты выполнения работ, определить допустимые варианты с учетом

влияющих ограничений и выбрать из них или обосновать наиболее эффективный

вариант. Реализация этой задачи требует управления нормированием труда в

системе управления издержками производства. Управление издержками – это

управление работниками, которые в свою очередь управляют средствами и

предметами труда. Нормы труда выступают в качестве одного из средств

управленческого воздействия на людей.

Нормирование труда – это вид деятельности по управлению

производством, задачей которого является установление необходимых затрат и

результатов труда, а также необходимых соотношений между численностью работников

различных групп и количеством единиц оборудования.

Установление именно необходимых затрат, результатов и

соотношений означает, что конкретные нормы труда должны соответствовать

наиболее эффективным вариантам технологического процесса, организации труда и

управления, т.е. способствовать наилучшему использованию трудовых и

материальных ресурсов.[2]

Выбранная тема курсового

проектирования – проектирование норм труда при многостаночной работе.

Цель курсового проектирования - получить практические навыки

в исследовании, проектировании и рационализации

технологических и трудовых процессов рабочих, установлении норм труда,

разработке рекомендаций и определении эффективности их внедрения.

Для достижения поставленной цели в работе необходимо решить

следующие задачи:

- провести анализ организационно-технических параметров

объекта (рабочего места);

- установить параметры исследуемого трудового процесса и

время его выполнения;

- выявить недостатки существующего трудового процесса и в

условиях его выполнения;

- спроектировать рациональный трудовой процесс с

установлением необходимого времени его выполнения;

- рассчитать экономическую эффективность внедрения

рационального трудового процесса.

1. Теоретические основы организации

и нормирования труда многостаночников

1.1. Организация труда

многостаночников

Под многостаночной работой понимают обслуживание одним или

совместно несколькими рабочими

(бригадой) двух и более машин. Рабочее место многостаночника представляет собой

систему массового обслуживания, в которой машины являются источниками

требований, а рабочие - каналами

обслуживания.

Многостаночная работа может быть индивидуальной, когда один

многостаночник работает на группе машин (одноканальная система), или групповой,

когда несколько рабочих работает на группе машин, составляющих одно рабочее

место (многоканальная система).[3]

Работа одного рабочего на нескольких машинах может быть

представлена схематически следующим образом.

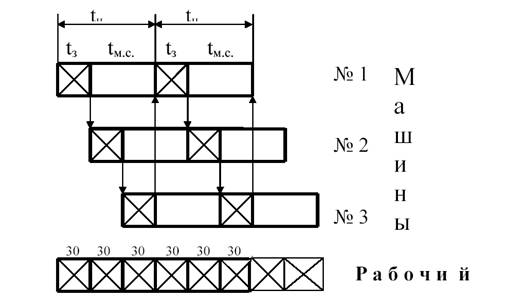

Пусть процесс на машинах № 1, 2, 3 (рис. 1) протекает так,

что после 30 сек, затрачиваемых рабочим на выполнение определённого вида работ

на одной машине (это время

обозначим tз) следует

60 сек, в

течении которых машина способна выпускать

продукцию без участия

работника. Это последнее

время будем называть свободным машинным временем и обозначим tм.с.

Примем также, что указанное

чередование времени на

выполнение рабочих приёмов

работником и свободного машинного времени в дальнейшем повторяется

строго в той же последовательности. Такой процесс называют циклическим. При

заданных условиях рабочий, закончив выполнять рабочие приёмы на машине № 1,

может перейти к машине № 2, а затем к № 3 и, затратив на них также по 30 сек,

возвратиться к машине № 1 в тот момент, когда на ней закончится свободное

машинное время. Те 60 сек, в течение которых каждая машина действует

самостоятельно, рабочий может использовать на выполнение работы на двух других

машинах.

Легко видеть, что при свободном машинном времени в 30 сек

рабочему можно было бы поручить только две машины, а при 90 сек - четыре машины

и т.д.

Рисунок 1 - Схема

многостаночного обслуживания при одинаковых машинах

Таким образом, возможность

многостаночной работы возникает

в том случае, когда tм.с./ tз .

1.

Свободное машинное время представляет собой в основном ту

часть машинного времени, которая не

перекрывается временем занятости многостаночника на машине.

Время занятости многостаночника tз

включает в себя

перекрываемое и

неперекрываемое время выполнения

ручных приёмов, время

на переходы от одной машины к другой, а также время,

необходимое на активное наблюдение и отдых.

Многостаночная работа вызывает у рабочего связанные с

передвижением дополнительные

затраты времени. Организуя

труд многостаночника, необходимо

стремиться к сокращению этого

времени. Увеличение доли

свободного машинного времени в операционном цикле за счёт сокращения

времени занятости рабочего позволяет

расширить зону обслуживания многостаночника и повысить производительность его

труда. Основными средствами достижения этой цели являются механизация ручных

приёмов и совершенствование техники их выполнения.

В рассмотренном выше примере занятость рабочего и свободное машинное время приняты

одинаковыми на всех машинах. Это условие легче осуществить при

обслуживании однотипных машин

и выработке на

них одинаковой продукции.

Когда применяют разнотипное оборудование и вырабатывают

различную продукцию, длительность занятости рабочего, как правило, разная.

Однако и в этом случае при определённых условиях возможна строго циклическая

работа.

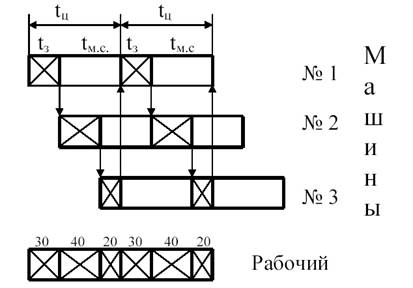

Так, на рис. 2 представлен

график многостаночной работы

при длительности обслуживания на

машине № 1 30 сек и свободном машинном времени 60 сек. Следовательно

длительность цикла равна

90 сек. На

машине № 2 занятость рабочего принята 40 сек, в таком

случае рабочий вернётся своевременно к машине № 1, если будет выполнять работу на машине № 3 20 сек.

Продолжительность оперативного цикла

на всех машинах

должна быть равна сумме затрат

времени рабочего на всех обслуживаемых машинах, следовательно цикл должен быть

одинаковой длительности на всех машинах. Кроме того, свободное машинное время

на каждой из машин равно сумме затрат времени рабочего на всех

других машинах. На

рис. 3 свободное

машинное время на

машине №1составляет 60сек,

а следовательно, длительность занятости рабочего на машинах № 2 и № 3 также

40 + 20 = 60 сек; соответственно на второй tм.с = 30 + 20 = 50 сек, а на

третьей tм.с = 30 + 40 = 70 сек.

Длительность цикла на всех

машинах будет tц = 30 + 60 = 40 +

50 = 20 + 70 = 90 сек.

Рисунок 2 - Схема

многостаночного обслуживания при различных машинах

Из приведённых примеров легко установить, что многостаночная

работа без каких либо

дополнительных потерь, связанных

с работой рабочего

на нескольких машинах,

предполагает ряд определённых условий. [4]

Многостаночник не может непрерывно следить за действием всех

машин, поэтому они должны быть оснащены различными приспособлениями,

которые предупреждали бы наработку

брака продукции, разладку

или поломку отдельных механизмов.

Строго

согласованное чередование работ,

выполняемых рабочим на

нескольких машинах, требует

вполне определённых соотношений

между временем занятости и свободным машинным временем. Схема

многостаночной работы, приведённая на рис. 1, предполагает кратность этих

величин, а схема, приведённая на рис. 2 . равенство суммы длительностей

занятости рабочего на любых двух машинах и свободного машинного времени работы

третьей машины. В обоих случаях продолжительность цикла на всех

машинах, на которых

трудится рабочий, должна

быть одинаковой.

Однажды

установленные отношения между

временем занятости и

свободным машинным временем, а также характер чередования этого времени

должны сохраняться в неизменном виде. Установить и поддерживать такие условия

на производстве представляет

значительные трудности.

Даже такую простую схему многостаночной работы, как

приведённая на рис. 1, можно осуществить

только в массовом

производстве с однотипным оборудованием и неизменными в

течение длительного времени операциями.

Нарушение рассмотренных условий приводит к специфическим для

многостаночной работы потерям времени.

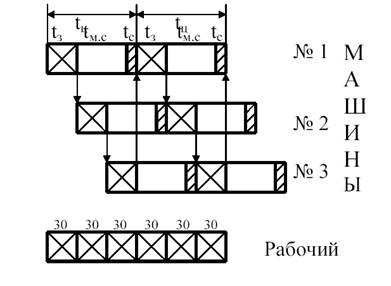

Пусть, как и в первом примере, длительность занятости рабочего на одной

машине составляет 30 сек, длительность же цикла примем 80 сек, следовательно,

свободное машинное время будет составлять 50 сек (рис.3). Поскольку на

выполнение трудовых приёмов на двух машинах многостаночнику потребуется 60 сек,

то очевидно, что в каждом цикле будет дополнительный простой машин

продолжительностью 10 сек из-за запаздывания работника, в виду занятости на

других машинах.[5]

Простои машин в

ожидании многостаночника, занятого

работой на других машинах или передвижением к ожидающей его машине, называют

перерывами из-за совпадения

Рисунок 3 – Простои

при многостаночной работе

Из рис. 4 видно, что перерывов из-за совпадения можно

избежать, если поручить рабочему работать на двух машинах, однако в этом случае

не будет полностью использовано рабочее время многостаночника.

Таким образом, даже при

строго регламентированном равномерном

технологическом процессе многостаночная работа без потерь возможна

только при определённых условиях. Их

соблюдение практически возможно

при работе многостаночника на

сравнительно небольшом количестве машин. Чем больше машин у многостаночника,

тем вероятность отклонений от указанных строгих соотношений возрастает.

Действительно, работа на большом количестве машин предполагает, что время их

действия без рабочего во много раз превышает затраты времени рабочего на каждую

машину. При этом даже небольшое колебание, например в скоростном режиме

работы оборудования, может

изменить машинное время за

длительный промежуток времени

на величину большую, чем время занятости рабочего на

одной машине. В ещё большей степени будут влиять колебания ручного времени,

длительность которого зависит от характера рабочих приёмов и темпа их

выполнения. Возможны и отдельные случайные перерывы в работе машин. [6]

Борьба с нецикличностью технологического процесса и в связи

с этим с неравномерной загрузкой многостаночников, а

также с возникающими

в результате этого

производственными потерями является

важнейшей задачей организации

многостаночной работы. В этих

условиях нельзя полностью

устранить потери времени, но сократить их до минимума вполне возможно.

1.2. Нормирование труда

многостаночников

Нормы труда устанавливают

многостаночнику в виде

норм выработки, норм обслуживания

и норм производительности машин.

Норма выработки - это количество единиц продукции,

устанавливаемое к выработке рабочему в единицу времени при определённых

организационно-технических условиях работы.

Норма

обслуживания - это

количество единиц оборудования,

устанавливаемое для

одновременного обслуживания рабочему при

определённых

организационно-технических условиях работы.

Норма

производительности оборудования - это

количество единиц продукции, устанавливаемое к

выработке на одной

единице оборудования в единицу времени при определённых

организационно-технических условиях работы. [7]

Норму выработки многостаночнику устанавливают

в зависимости от нормы производительности машины и нормы

обслуживания

Нв = Нп - Но (1.1)

где Нв - норма

выработки многостаночника за час;

Нп - норма

производительности машины за час;

Но - норма

обслуживания.

При равномерном технологическом процессе, когда не возникает

перерывов из-за совпадения, норма производительности машины не зависит от нормы

обслуживания многостаночника и её рассчитывают так же, как и при работе

рабочего на одной машине. В условиях неравномерного процесса норму

производительности машин, обслуживаемых многостаночником, следует определять с учётом перерывов из-за совпадения по

формуле:

Нп = (Тсм . Тб) / (tм + tвн + tс) (1.2)

где Нп . норма производительности

машины за смену;

Тсм . продолжительность смены;

Тб . неперекрываемое время

обслуживания рабочего места

за смену, включая время на отдых

и личные надобности;

tм . основное машинное время на

единицу продукции (машинным временем называют время в течение которого единица

оборудования, работая, выполняет операцию над единицей изделия).

tвн . неперекрываемое

вспомогательное время на единицу продукции;

tс . перерывы из-за совпадения на

единицу продукции.

Кроме формулы

(1) норму производительности машин

можно определить и по формуле:

Нп = А Кп.в. (1.3)

где Нп . норма производительности машины;

А . теоретическая производительность машины;

Кп.в. . коэффициент полезного времени.

Теоретическая

производительность машины это количество

единиц продукции, которое машина могла бы выработать при непрерывной машинной

работе в единицу времени, т.е. если бы не было никаких перерывов в

технологическом процессе.

А

= Тсм / tм

(1.4)

Коэффициент

полезного времени показывает долю

основного времени в норме

времени, т.е. ту

часть времени в

течение которого машина

производит продукт.

Коэффициент полезного

времени может быть найден путём

деления нормы производительности машины на теоретическую производительность.

Кп.в. = Нп / А (1.5)

Подставив

в формулу (1.5) соответствующие значения из формул (1.2) и (1,3) получим

выражение для определения коэффициента полезного времени:

Кп.в. = [(Тсм . Тб) / (tм + tвн + tс)] : (Тсм / tм )

=

= [(Тсм

. Тб) tм ] / [(tм + tвн + tс) Тсм]

(1.6)

обозначим tм / (tм + tвн + tс) = Ка (1.7)

(Тсм . Тб) / Тсм = Кб (1.8)

отсюда Кп.в. = Ка Кб (1.9)

где

Ка . коэффициент, учитывающий простои по группе «а», т.е. простои, свя-

занные

с поддержанием технологического процесса;

Кб - коэффициент, учитывающий простои машин группы «б», т.е.

простои, связанные с обслуживанием

рабочего места, а

также отдыхом и

личными надобностями.

Многостаночное

обслуживание требует организации рабочего места многостаночника, при которой

его затраты труда на выполнение работы, а также на переходы от машины к машине

являются минимальными. Здесь имеются в виду соответствующее расположение машин

и другого оборудования на

рабочем месте, выбор наивыгоднейшего маршрута рабочего,

передачи части работ

обслуживающему персоналу (например,

чистки и смазки машины, наладки

оборудования и т.п.). Все эти мероприятия позволяют увеличить число

машин, на которых работает основной рабочий.[8]

Многостаночное

обслуживание возможно в тех случаях,

когда соблюдается условие:

tм.с./ tз

. 1 (1.10)

где tм.с. -

машинное свободное время

(время работы машины

без участия многостаночника) при

выработке единицы продукции;

tз

- время занятости многостаночника при выработке единицы изделия на одной

машине.

Число

машин, на которых может

работать многостаночник, находится, естественно, в определённых пределах. С ростом числа машин - производительность рабочего повысится, но

производительность оборудования при этом будет уменьшаться, в связи с

увеличением его остановов из-за совпадения. Подобная зависимость

имеет место до определённого предела,

выше которого рост

производительности труда многостаночника

прекратится: уменьшение производительности

оборудования из-за совпадений не будет компенсироваться увеличением числа

машин, на которых работает многостаночник.

При

уменьшении числа машин, находящихся в ведении многостаночника,

производительность оборудования повышается в связи с сокращением перерывов в

работе оборудования из-за совпадения, но у рабочего возникают простои,

вызванные недогрузкой.

И

потери времени работы оборудования из-за совпадения, и простои многостаночника

из-за его недогрузки будут влиять на себестоимость продукции.

Норму обслуживания

устанавливают с учётом

организационно-технических

условий производства. Так,

в некоторых случаях

(например, при наличии «узких

мест» в производстве), целесообразно

предусматривать пониженные нормы обслуживания оборудования с некоторым ущербом для производительности

труда на данном участке. А, предположим, при недостатке рабочих уместно, чтобы

предотвратить простои оборудования по этой причине, устанавливать с

некоторым ущербом для производительности оборудования повышенные нормы обслуживания.

Одним словом, в зависимости от конкретных условий норму обслуживания приходится

выбирать после определения её расчётной величины. [9]

В самом

простом случае, когда

технологический процесс протекает

без каких либо потерь

времени, а также

производится однородная продукция

на однотипном оборудовании, норму обслуживания можно рассчитать по

формуле

nрасч = tц / tз (1.11)

В

тоже время,

tц = tз + tм.с (1.12)

Однако

время занятости работника может складываться из вспомогательного перекрываемого

времени и вспомогательного неперекрываемого времени, т.е.

tз = tв.н. + tв.п., где tв.н. (1.13)

вспомогательное

неперекрываемое время выполнения

ручных рабочих приёмов;

tв.п. . вспомогательное перекрываемое

время выполнения ручных рабочих приёмов. Другими словами,

tц = tв.н. + tв.п. + tм.с (1.14)

Тогда,

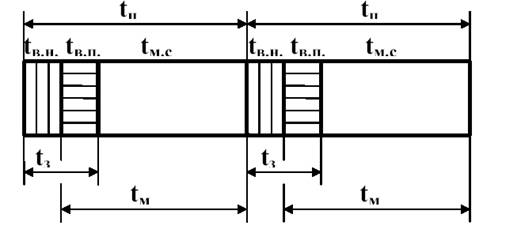

время цикла графически можно изобразить так, как это показано на рис. 4. Поскольку в течении перекрываемого времени

машина работает и выпускает продукцию, то

оно входит в

машинное время, т.е.,

в данном случае

машинное время состоит

из перекрываемого времени

выполнения ручных приёмов и машинного свободного времени tм

= tв.п. + tм.с, таким образом можно записать tц = tм + tв.н.. Тогда, согласно формуле (1.11)

nрасч = (tм + tв.н ) / tз (1.15)

Для

неравномерного нецикличного технологического процесса, где, как известно, происходят

потери времени как у оборудования из-за

совпадения, так и у

работника из-за различных микропауз, возникающих в работе, число

машин, которые сможет обслужить многостаночник, определяют с учётом

потерь времени из-за совпадения и возникающих микропауз по формуле:

nрасч = [(tм + tв.н ) / tз ]

Кс Кд (1.16)

где Кс . коэффициент совпадений,

учитывающий время перерывов из-за совпадений;

Кд - коэффициент

учитывающий потери времени у рабочего за счёт возникновения микропауз в

процессе работы многостаночника.

Рисунок

5 – Неравномерный технологический процесс

В расчётах

часто вместо времени

занятости рабочего

(tз ) используют коэффициент загруженности работой.

Коэффициент загруженности работой (Кз.р.) показывает долю времени, затрачиваемого многостаночником

на полез-

ную

работу, т.е. на выполнение рабочих приёмов и активное наблюдение.

Кз.р. = tз.р / tз (1.17)

где tз.р .

время занятости (загруженности) рабочего

выполнением рабочих приёмов на

единицу продукции, без

учёта времени на

перерывы, переходы и пассивное наблюдение. Согласно формуле (17)

можно записать:

tз= tз.р / Кз.р. (1.18)

Подставив значение tз из формулы (18) в формулу (16) получим:

nрасч = [(tм + tв.н ) / tз ] Кс Кд

Кз.р (1.19)

Именно по

этой формуле и

определяют норму обслуживания

для большинства многостаночников.

Кз.р устанавливают по

данным наблюдений, дифференцированно, с учётом

метода обслуживания рабочим

оборудования (маршрутный, сторожевой, комбинированный и т.д.)[10]

Коэффициент Кд также устанавливают по данным

наблюдений. Величина этого коэффициента находится в пределах 0,9 . 0,97. Нижний

предел этого коэффициента относится к

варианту обслуживания оборудования,

вырабатывающего неоднородную продукцию, а верхний -к варианту

обслуживания оборудования,

вырабатывающего однородную продукцию.

Коэффициент совпадений Кс

определяется по таблицам, в которых величина его дифференцирована в зависимости

от зоны обслуживания и коэффициента занятости рабочего на одном станке. Если

характер выполняемой работы

многостаночника не связан

с выработкой определённых единиц

продукции, то затраты времени рабочего необходимо рассчитывать

за смену и

расчётную зону обслуживания

определять по формуле:

nрасч =[(Тсм . Тб) / Тз] Кс Кд (20)

где Тз

. время занятости многостаночника на одной машине в течение смены.

А

в тех случаях, когда работа многостаночника не связана с выработкой

определённых единиц продукции и, к тому же, уходя с рабочего места на отдых или

по естественным надобностям, он не останавливает оборудование, то расчётную

зону обслуживания определяют по формуле:

nрасч =(Тсм / Тз) Кс Кд (1.21)

2. Проектирование норм

труда при многостаночной работе

Исходные данные для выполнения расчетов:

Условия производства:

1.

Участок фрезерный состоит из 10 фрезерных станков

модели 6Н83.

2.

Тип производства – серийный.

3.

Функции наладки

оборудования осуществляются наладчиком.

4.

Основные функции изготовления деталей осуществляют

фрезеровщики.

5.

За участком закреплено 30 деталей.

6.

На каждом станке одновременно обрабатывается по одной

детали.

7.

Сменный фонд рабочего времени – 480 мин.

8.

Число смен – 1.

9.

Коэффициент выполнения норм на участке для планового

периода – 1,0.

10.

Возможности передачи функций фрезеровщиков рабочим

других участков нет.

Перечень и количество изготавливаемых на участке деталей, их

масса, а также данные об основном и вспомогательном времени по каждой детали

приведены в табл. 1.

Таблица 1

Исходные данные для

расчёта норм труда

|

№ детале-операции

|

Основное время, мин.

|

Вспомогательное время, мин

|

Масса детали, кг.

|

Программа на месяц, шт

|

|

перекрываемое

|

неперекрываемое

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

5,0

|

0,25

|

1,0

|

8

|

500

|

|

2

|

3,0

|

0,15

|

0,5

|

9

|

100

|

|

3

|

2,5

|

0,3

|

0,5

|

12

|

200

|

|

4

|

6,5

|

0,15

|

0,7

|

11

|

500

|

|

5

|

8,3

|

0,65

|

0,8

|

8

|

200

|

|

6

|

4,4

|

0,2

|

0,8

|

7

|

300

|

|

7

|

5,4

|

0,2

|

0,8

|

7

|

300

|

|

8

|

1,3

|

0,35

|

0,4

|

5

|

500

|

|

9

|

7,4

|

0,25

|

0,5

|

11

|

100

|

|

10

|

2,5

|

0,2

|

0,2

|

14

|

100

|

|

11

|

6,0

|

0,3

|

0,3

|

15

|

100

|

|

12

|

8,1

|

0,4

|

0,5

|

16

|

100

|

Продолжение табл. 1

|

1

|

2

|

3

|

4

|

5

|

6

|

|

13

|

1,2

|

0,3

|

0,25

|

4

|

100

|

|

14

|

3,2

|

0,1

|

0,4

|

5

|

500

|

|

15

|

5,0

|

0,2

|

0,6

|

19

|

1000

|

|

16

|

4,1

|

0,2

|

0,7

|

18

|

150

|

|

17

|

3,5

|

0,1

|

0,4

|

17

|

200

|

|

18

|

5,5

|

0,3

|

1,5

|

15

|

600

|

|

19

|

9,1

|

0,5

|

0,38

|

12

|

700

|

|

20

|

8,4

|

0,6

|

0,4

|

14

|

600

|

|

21

|

3,3

|

0,8

|

0,5

|

10

|

150

|

|

22

|

1,8

|

0,6

|

0,3

|

8

|

250

|

|

23

|

2,7

|

0,8

|

0,25

|

9

|

180

|

|

24

|

4,9

|

0,9

|

0,6

|

17

|

1100

|

|

25

|

6,7

|

0,7

|

0,2

|

5

|

1000

|

|

26

|

7,6

|

0,3

|

0,7

|

7

|

900

|

|

27

|

10,0

|

0,2

|

0,6

|

10

|

400

|

Таблица 2

Определение

коэффициента совпадения обслуживания станков для одного рабочего (Кс)

|

Количество обслуживаемых

станков

|

Коэффициент занятости

рабочего при выполнении операции Кз ,

до

|

|

0,10

|

0,15

|

0,20

|

0,25

|

0,30

|

0,35

|

0,40

|

0,45

|

0,50

|

|

Коэффициент Кс

|

|

2

|

1,01

|

1,02

|

1,04

|

1,06

|

1,09

|

1,12

|

1,16

|

1,20

|

1,25

|

|

3

|

1,01

|

1,02

|

1,05

|

1,09

|

1,15

|

1,22

|

1,29

|

1,39

|

1,49

|

|

4

|

1,04

|

1,09

|

1,16

|

1,26

|

1,38

|

1,52

|

1,68

|

1,85

|

2,03

|

|

5

|

1,05

|

1,13

|

1,25

|

1,40

|

1,59

|

1,80

|

2,03

|

2,27

|

2,51

|

|

6

|

1,07

|

1,19

|

1,36

|

1,58

|

1,84

|

2,12

|

2,41

|

2,70

|

-

|

|

7

|

1,10

|

1,26

|

1,49

|

1,79

|

2,12

|

2,45

|

2,80

|

-

|

-

|

|

8

|

1,13

|

1,34

|

1,65

|

2,02

|

2,41

|

2,80

|

-

|

-

|

-

|

Таблица 3

Время на отдых и личные надобности для рабочего

(способ установки

детали вручную)

|

Масса детали, кг

|

Время на отдых и личные

надобности, % от оперативного времени

|

|

до 10

|

2,0

|

|

свыше 10

|

4,0

|

На основе исходных данных требуется:

1. Определить варианты норм обслуживания фрезерных станков в

условиях серийного производства.

2. Определить нормы штучного времени при многостаночном

обслуживании.

3. Спроектировать график многостаночного обслуживания при

изготовлении выбранных деталей с учётом нормы

обслуживания.

4. Определить коэффициенты загрузки оборудования, занятости

рабочего, выполнение им норм времени.

5. Оценить рациональность принятых норм обслуживания и норм

времени и эффективность их применения.

Устанавливаем значение

необходимого числа станков для выполнения производственной программы в условиях

одностаночного обслуживания ( Nн ) по формуле (2.1):

к

Nн = Тт

/ F1 =

∑ Тштi * Рi

/ (Д * Тсм * Ксм ), (2.1)

i =1

где Тт -

технологическая трудоёмкость изготовления деталей на участке за месяц,

мин;

F1 -

полезный фонд времени работы одного станка за месяц, мин;

Тштi -

норма штучного времени на выполнение

i –той детале-операции в условиях одностаночного обслуживания, мин;

Рi -

месячная программа по операциям (i = 1, 2, …, к), шт;

Д -

количество рабочих дней в месяце (принимаем по условию задания), дн;

Тсм -

длительность времени смены (принять по условию задания), мин;

Ксм -

коэффициент сменности работы на участке (принять по условию задания).

Nн = Тт /F1 =

∑ Тштi * Рi

/ (Д * Тсм * Ксм

)

(2.2)

Норма штучного времени

выполнения одной детале-операции при работе на одном станке в условиях

серийного производства (Тштi)

определяется по формуле (2.3):

Тштi = Топi * [1 +

(Коб + Котл) / 100]

, (2.3)

где Топ - оперативное время выполнения

детале-операции, мин;

Коб - время на техническое и организационное

обслуживание рабочего места, % от оперативного времени (при одностаночном

обслуживании оно колеблется в пределах от 3,5 до 5,5% оперативного времени, в

расчет принимаем 4,0 %);

Котл - время на отдых и личные надобности для

рабочего (выбирается по таблице 9), % от оперативного времени.

Оперативное время выполнения детале-операции (Топi) определяется по формуле:

Топi = Тоi + Твнi, (2.4)

где Тоi -

основное машинное время i – той

операции, мин;

Твнi - вспомогательное время

выполнения i - той операции, неперекрываемое основным машинным временем, мин.

Для удобства расчётов можно

использовать таблицу по следующей форме (табл. 4):

Таблица

4

Расчёт

норм штучного времени и технологической трудоёмкости

изготовления

деталей за месяц на участке в условиях одностаночного обслуживания

|

№ детали

|

Топ, мин

|

Коб , %

|

Котл , %

|

1+(Коб+Котл)/100

|

Тшт ,мин

|

Р , шт

|

Тшт * Р , мин

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

1

|

6,25

|

4

|

2

|

1,06

|

6,625

|

500

|

3312,5

|

|

2

|

3,65

|

4

|

2

|

1,06

|

3,869

|

100

|

386,9

|

|

3

|

3,3

|

4

|

4

|

1,08

|

3,564

|

200

|

712,8

|

|

4

|

7,35

|

4

|

4

|

1,08

|

7,938

|

500

|

3969

|

|

5

|

9,75

|

4

|

2

|

1,06

|

10,335

|

200

|

2067

|

|

6

|

5,4

|

4

|

2

|

1,06

|

5,724

|

300

|

1717,2

|

|

7

|

6,4

|

4

|

2

|

1,06

|

6,784

|

300

|

2035,2

|

Продолжение табл. 4

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

8

|

2,05

|

4

|

2

|

1,06

|

2,173

|

500

|

1086,5

|

|

9

|

8,15

|

4

|

2

|

1,06

|

8,639

|

100

|

863,9

|

|

10

|

2,9

|

4

|

4

|

1,08

|

3,132

|

100

|

313,2

|

|

11

|

6,6

|

4

|

4

|

1,08

|

7,128

|

100

|

712,8

|

|

12

|

9,0

|

4

|

4

|

1,08

|

9,72

|

100

|

972

|

|

13

|

1,75

|

4

|

2

|

1,06

|

1,855

|

100

|

185,5

|

|

14

|

3,7

|

4

|

2

|

1,06

|

3,922

|

500

|

1961

|

|

15

|

5,8

|

4

|

4

|

1,08

|

6,264

|

1000

|

6264

|

|

16

|

5,0

|

4

|

4

|

1,08

|

5,4

|

150

|

810

|

|

17

|

4,0

|

4

|

4

|

1,08

|

4,32

|

200

|

864

|

|

18

|

7,3

|

4

|

4

|

1,08

|

7,884

|

600

|

4730,4

|

|

19

|

9,98

|

4

|

4

|

1,08

|

10,778

|

700

|

7544,6

|

|

20

|

9,4

|

4

|

4

|

1,08

|

10,152

|

600

|

6091,2

|

|

21

|

4,6

|

4

|

4

|

1,08

|

4,968

|

150

|

745,2

|

|

22

|

2,7

|

4

|

2

|

1,06

|

2,862

|

250

|

715,5

|

|

23

|

3,75

|

4

|

2

|

1,06

|

3,975

|

180

|

715,5

|

|

24

|

6,4

|

4

|

4

|

1,08

|

6,912

|

1100

|

7603,2

|

|

25

|

7,6

|

4

|

2

|

1,06

|

8,056

|

1000

|

8056

|

|

26

|

8,6

|

4

|

2

|

1,06

|

9,116

|

900

|

8204,4

|

|

27

|

10,8

|

4

|

4

|

1,08

|

11,664

|

400

|

4665,6

|

|

Итого

|

162,18

|

108

|

82

|

28,9

|

173,759

|

10830

|

77305,1

|

Nн = Тт /F1 =

∑ Тштi * Рi

/ (Д * Тсм * Ксм

) = 77305,1/(30*480*1) = 5,36 ~6

По полученным итоговым

данным устанавливается необходимое расчётное число станков для выполнения всей

производственной программы. Результат расчёта округляется до целого числа в

большую сторону. При этом количество станков определяет и необходимое количество

рабочих-станочников.

Таким образом, необходимо 6

станков и 6 рабочих-станочников.

Анализируются возможности

организации многостаночного обслуживания на участке. Для этого сначала

устанавливаются составные части времени занятости рабочих и времени работы оборудования в расчете на одну деталь и на месячную

программу.

Время занятости рабочего по операциям (Тзi)

определяется по формуле (2.5):

Тзi = Твнi +

Твпi + Танi

+ Тпi , (2.5)

где Твнi -

вспомогательное неперекрываемое время на выполнение i – той операции, мин;

Твпi -

вспомогательное перекрываемое время на выполнение i – той операции, мин;

Танi -

время активного наблюдения за работой оборудования при выполнении i - той операции (составляет 5% от

основного времени операции), мин;

Тпi -

время на переход от одного станка к другому (средняя величина составляет

0,015 мин на 1 м, в расчётах время на один переход принять равным 0,05 мин).

Машинно-свободное время для рабочего при

выполнении любой операции (Тмсi) определяется по формуле (2.6):

Тмсi = Тоi - Твпi - Танi - Тпi ,

(2.6)

где Тоi -

основное машинное время i – той

операции, мин.

Результаты расчётов сведем в

табл. 5.

Таблица 5

Расчёт составных частей

времени занятости рабочих и времени работы оборудования (на одну деталь; на

месячную программу)

|

№ детали

|

На одну деталь

|

На месячную программу

|

|

То

|

Твп

|

Твн

|

Тан

|

Тп

|

Тз

|

Тмс

|

Топ

|

Р

|

Тмс

|

Тз

|

Топ

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

|

1

|

5,0

|

0,25

|

1,0

|

0,25

|

0,25

|

1,75

|

3,5

|

6,25

|

500

|

1750

|

3062

|

3125

|

|

2

|

3,0

|

0,15

|

0,5

|

0,15

|

0,25

|

1,35

|

2,1

|

3,65

|

100

|

210

|

135

|

365

|

|

3

|

2,5

|

0,3

|

0,5

|

0,13

|

0,25

|

1,18

|

1,62

|

3,3

|

200

|

324

|

236

|

660

|

|

4

|

6,5

|

0,15

|

0,7

|

0,33

|

0,25

|

1,43

|

5,22

|

7,35

|

500

|

2610

|

715

|

3675

|

|

5

|

8,3

|

0,65

|

0,8

|

0,42

|

0,25

|

2,12

|

6,83

|

9,75

|

200

|

1366

|

424

|

1950

|

|

6

|

4,4

|

0,2

|

0,8

|

0,22

|

0,25

|

1,47

|

3,13

|

5,4

|

300

|

939

|

441

|

1620

|

|

7

|

5,4

|

0,2

|

0,8

|

0,27

|

0,25

|

1,52

|

4,08

|

6,4

|

300

|

1224

|

456

|

1920

|

|

8

|

1,3

|

0,35

|

0,4

|

0,06

|

0,25

|

1,06

|

0,59

|

2,05

|

500

|

295

|

530

|

1025

|

|

9

|

7,4

|

0,25

|

0,5

|

0,37

|

0,25

|

1,37

|

6,28

|

8,15

|

100

|

628

|

137

|

815

|

|

10

|

2,5

|

0,2

|

0,2

|

0,13

|

0,25

|

0,78

|

1,92

|

2,9

|

100

|

192

|

78

|

290

|

|

11

|

6,0

|

0,3

|

0,3

|

0,30

|

0,25

|

1,15

|

5,15

|

6,6

|

100

|

515

|

115

|

660

|

|

12

|

8,1

|

0,4

|

0,5

|

0,40

|

0,25

|

1,55

|

6,95

|

9,0

|

100

|

695

|

155

|

900

|

|

13

|

1,2

|

0,3

|

0,25

|

0,06

|

0,25

|

0,86

|

0,64

|

1,75

|

100

|

64

|

86

|

175

|

|

14

|

3,2

|

0,1

|

0,4

|

0,16

|

0,25

|

0,91

|

2,39

|

3,7

|

500

|

1195

|

455

|

1850

|

|

15

|

5,0

|

0,2

|

0,6

|

0,25

|

0,25

|

1,3

|

3,9

|

5,8

|

1000

|

3900

|

1300

|

5800

|

|

16

|

4,1

|

0,2

|

0,7

|

0,21

|

0,25

|

1,36

|

2,94

|

5,0

|

150

|

441

|

204

|

750

|

Продолжение табл. 5

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

|

17

|

3,5

|

0,1

|

0,4

|

0,18

|

0,25

|

0,93

|

2,67

|

4,0

|

200

|

534

|

186

|

800

|

|

18

|

5,5

|

0,3

|

1,5

|

0,28

|

0,25

|

2,33

|

3,47

|

7,3

|

600

|

2082

|

1398

|

4380

|

|

19

|

9,1

|

0,5

|

0,38

|

0,46

|

0,25

|

1,59

|

8,01

|

9,98

|

700

|

5607

|

1113

|

6986

|

|

20

|

8,4

|

0,6

|

0,4

|

0,42

|

0,25

|

1,67

|

7,33

|

9,4

|

600

|

4398

|

1002

|

5640

|

|

21

|

3,3

|

0,8

|

0,5

|

0,17

|

0,25

|

1,72

|

2,38

|

4,6

|

150

|

357

|

258

|

690

|

|

22

|

1,8

|

0,6

|

0,3

|

0,09

|

0,25

|

1,24

|

1,16

|

2,7

|

250

|

290

|

310

|

675

|

|

23

|

2,7

|

0,8

|

0,25

|

0,14

|

0,25

|

1,44

|

2,06

|

3,75

|

180

|

370

|

259

|

375

|

|

24

|

4,9

|

0,9

|

0,6

|

0,25

|

0,25

|

2

|

3,8

|

6,4

|

1100

|

4180

|

2200

|

7040

|

|

25

|

6,7

|

0,7

|

0,2

|

0,34

|

0,25

|

1,49

|

5,91

|

7,6

|

1000

|

5910

|

1490

|

7600

|

|

26

|

7,6

|

0,3

|

0,7

|

0,38

|

0,25

|

1,63

|

6,27

|

8,6

|

900

|

5643

|

1467

|

7740

|

|

27

|

10,0

|

0,2

|

0,6

|

0,5

|

0,25

|

1,55

|

8,65

|

10,8

|

400

|

3460

|

620

|

4320

|

|

Итого

|

|

|

|

|

|

38,75

|

108,95

|

|

10830

|

49179

|

18832

|

71826

|

По результатам расчётов определяется возможность

организации многостаночного обслуживания на участке. Для этого по данным табл.5

устанавливается соотношение между временем занятости и оперативным временем

исходя из норм, рассчитанных для каждой операции. На участках с переменной

номенклатурой обрабатываемых деталей определяется среднее значение показателя

занятости рабочих (Кз)

_ к к

Кз =

∑ Тзi * Рi / ∑ Топi * Рi (2.7)

i = 1 i = 1

где Тзi

- время занятости рабочего

по операциям, выполняемым на данном участке, мин;

Топi - оперативное

время по операциям, выполняемым на данном участке, мин;

Рi -

месячная программа изготовления деталей на участке, шт.

Кз

= ∑ Тзi * Рi / ∑

Топi * Рi =18832/71826=0,26

При значении среднего

коэффициента занятости меньше 1 организация многостаночного обслуживания на

участке возможна.

По результатам расчётов и анализа делаем вывод о

целесообразности введения на участке многостаночного обслуживания.

Большое значение для

рациональной организации многостаночного обслуживания имеет правильно

установленная норма обслуживания, которая является основой для оптимальной

расстановки рабочих, нормирования работ и организации оплаты труда многостаночников.

В условиях серийного

производства норма обслуживания станков одним рабочим (Ноб)

определяется по формуле (2.8):

к к

Ноб =

∑ ( Тмсi * Рi ) / ∑(Тзi *

Рi ) + 1 (2.8)

i=1

i=1

Данные для расчёта нормы

обслуживания берутся из табл.5. Полученное значение является расчётной нормой

обслуживания. Результат расчёта округляется до целого числа в меньшую сторону,

устанавливая тем самым принятую норму обслуживания.

Ноб =

∑ ( Тмсi * Рi ) / ∑(Тзi *

Рi ) + 1 = 49179/18832+1=3,61

Таким образом, принятая

норма обслуживания составляет 3,0

Определяется необходимое

число станков для выполнения производственной программы в условиях многостаночного

обслуживания (Nн.м) по формуле (2.9):

к

Nн.м =

∑ (Тмсi * Рi) /

(Д * Тсм * Ксм) (2.9)

i=1

Результат расчёта округляется до целого числа в

большую сторону.

Nн.м =

∑ (Тмсi * Рi) /

(Д * Тсм * Ксм)

= 49179/(30*1*408) = 4,01 ~4

С учётом принятой нормы обслуживания выбирается группа

станков, на которых целесообразно внедрить многостаночное обслуживание (Nм). При этом число станков

должно быть не меньше необходимого числа станков для выполнения

производственной программы в условиях многостаночной работы и не больше

необходимого числа станков для выполнения производственной программы в условиях

одностаночного обслуживания.

Принимаем число станков, на которых целесообразно внедрить

многостаночное обслуживание, равным 5: 6≥5≥4.

Определяется численность рабочих-многостаночников (Нч)

по формуле:

Нч

= Nм / Ноб

Нч

= Nм / Ноб

= 5/3,61=1,38~2

После определения нормы обслуживания и нормы

численности следует определить для каждой операции норму штучного времени при

многостаночной работе (Тшт.м i ) по формуле (2.10):

Тшт.м i = Топi * [1 +

(Атех + Аорг + Аотл)

/ 100] *

Кс / Ноб , (2.10)

где Атех -

время на техническое обслуживание рабочего места, % от оперативного

времени;

Аорг -

время на организационное обслуживание рабочего места, % от оперативного

времени;

Аотл - время на отдых и личные надобности

рабочему, % от оперативного времени (в условиях многостаночного обслуживания

время на отдых и личные надобности определяется в том же порядке, как и при

работе на одном станке, т.е. Аотл

= Котл );

Кс -

коэффициент, учитывающий совпадение окончания машинной работы на одном

станке со временем занятости рабочего на других станках.

Величина коэффициента совпадения (Кс)

определяется по табл.2 в зависимости от числа обслуживаемых станков и величины

коэффициента занятости рабочего при выполнении i – той детале-операции.

Коэффициент занятости (Кзi) определяется по

формуле (2.11):

Кзi = Тзi / Топi

(2.11)

Оперативное время выполнения i

–той детале-операции можно определить по формуле (2.12):

Топi = Тмсi + Тзi (2.12)

Время на техническое обслуживание рабочего места в условиях многостаночной

работы (Атех) определяется по формуле (2.13):

Атех = Ктех * Ноб ,

(2.13)

где Ктех -

время на техническое обслуживание рабочего места при одностаночном

обслуживании, % от оперативного времени (при одностаночном обслуживании это

время колеблется в пределах от 2 до 3% оперативного времени).

Время на организационное обслуживание рабочего места в

условиях многостаночной работы (Аорг) определяется по формуле:

Аорг = Корг * Ноб ,

(2.14)

где Корг -

время на организационное обслуживание рабочего места при одностаночном

обслуживании, % от оперативного времени (при одностаночном обслуживании это

время обычно колеблется в пределах от 1,5 до 2,5% оперативного времени).

Для удобства расчёт норм штучного времени

целесообразно вести в таблице по табл. 6.

Таблица 6

Расчёт норм времени

детале-операций для условий многостаночного обслуживания

|

№ детали

|

Топ ,

мин

|

Атех ,

%

|

Аорг ,

%

|

Аотл ,

%

|

1+(Атех+Аорг+Аотл)/100

|

Кз

|

Кс

|

Кс/Ноб

|

Тшт.м ,

мин

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

1

|

6,25

|

2

|

2

|

2

|

1,06

|

0,28

|

1,49

|

0,41

|

2,71

|

|

2

|

3,65

|

2

|

2

|

2

|

1,06

|

0,37

|

1,91

|

0,53

|

2,05

|

|

3

|

3,3

|

2

|

2

|

4

|

1,08

|

0,36

|

1,85

|

0,51

|

1,82

|

|

4

|

7,35

|

2

|

2

|

4

|

1,08

|

0,19

|

1,17

|

0,32

|

2,54

|

|

5

|

9,75

|

2

|

2

|

2

|

1,06

|

0,22

|

1,51

|

0,06

|

0,62

|

|

6

|

5,4

|

2

|

2

|

2

|

1,06

|

0,27

|

1,79

|

0,07

|

0,40

|

|

7

|

6,4

|

2

|

2

|

2

|

1,06

|

0,24

|

1,35

|

0,07

|

0,47

|

|

8

|

2,05

|

2

|

2

|

2

|

1,06

|

0,52

|

2,51

|

0,14

|

0,30

|

|

9

|

8,15

|

2

|

2

|

2

|

1,06

|

0,17

|

1,28

|

0,05

|

0,43

|

|

10

|

2,9

|

2

|

2

|

4

|

1,08

|

0,27

|

1,45

|

0,07

|

0,22

|

|

11

|

6,6

|

2

|

2

|

4

|

1,08

|

0,17

|

1,28

|

0,05

|

0,36

|

Продолжение табл. 6

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

12

|

9,0

|

2

|

2

|

4

|

1,08

|

0,17

|

1,28

|

0,05

|

0,49

|

|

13

|

1,75

|

2

|

2

|

2

|

1,06

|

0,49

|

2,5

|

0,14

|

0,26

|

|

14

|

3,7

|

2

|

2

|

2

|

1,06

|

0,25

|

1,4

|

0,07

|

0,27

|

|

15

|

5,8

|

2

|

2

|

4

|

1,08

|

0,22

|

1,51

|

0,06

|

0,37

|

|

16

|

5,0

|

2

|

2

|

4

|

1,08

|

0,27

|

1,79

|

0,07

|

0,38

|

|

17

|

4,0

|

2

|

2

|

4

|

1,08

|

0,23

|

1,55

|

0,06

|

0,26

|

|

18

|

7,3

|

2

|

2

|

4

|

1,08

|

0,32

|

1,65

|

0,09

|

0,71

|

|

19

|

9,98

|

2

|

2

|

4

|

1,08

|

0,16

|

1,14

|

0,04

|

0,43

|

|

20

|

9,4

|

2

|

2

|

4

|

1,08

|

0,18

|

1,2

|

0,05

|

0,51

|

|

21

|

4,6

|

2

|

2

|

4

|

1,08

|

0,37

|

1,85

|

0,10

|

0,49

|

|

22

|

2,7

|

2

|

2

|

2

|

1,06

|

0,46

|

2,3

|

0,13

|

0,37

|

|

23

|

3,75

|

2

|

2

|

2

|

1,06

|

0,38

|

1,9

|

0,10

|

0,39

|

|

24

|

6,4

|

2

|

2

|

4

|

1,08

|

0,31

|

1,6

|

0,08

|

0,55

|

|

25

|

7,6

|

2

|

2

|

2

|

1,06

|

0,19

|

1,24

|

0,05

|

0,40

|

|

26

|

8,6

|

2

|

2

|

2

|

1,06

|

0,19

|

1,24

|

0,05

|

0,46

|

|

27

|

10,8

|

2

|

2

|

4

|

1,08

|

0,14

|

1,12

|

0,04

|

0,47

|

|

Итого

|

|

|

|

|

|

|

|

|

18,73

|

В соответствии с принятой нормой обслуживания

проектируется график многостаночного обслуживания. Для этого составляется

перечень детале-операций, которые будут выполняться на этих станках. Выбор

детале-операций свободный, но в их числе должна быть операция, номер которой

совпадает с последней цифрой номера в зачётной книжке. При построении графика

следует учитывать, что на рабочем месте многостаночника на каждом станке

обрабатываются различные детали, а не производят разные операции по обработке

одной детали и на каждом станке обрабатывается одна деталь. Для построения

графика используются данные о времени занятости рабочего и машинно-свободного

времени по выбранным деталям.

Вначале с помощью линии одного цвета или условных

обозначений в масштабе выстраивается время занятости рабочего на первом станке.

По его окончанию рабочий переходит на второй станок для выполнения ручных

работ, а первый станок в это время работает в автоматическом режиме, что

отражается линией другого цвета или условным обозначением. После окончания

времени занятости на втором станке рабочий переходит на третий станок, а второй

станок работает в автоматическом режиме и т.д. Построение вести до тех пор,

пока цикл многостаночного обслуживания не повторится дважды. Для повышения

производительности труда и снижения утомляемости рабочего рекомендуется

использовать циклическое обслуживание.

На основе графика определяется продолжительность цикла

многостаночного обслуживания, величина свободного времени рабочего в течение

одного цикла и время простоев

оборудования в течение одного цикла.

В перечень детале-операций входят следующие операции: 1,5,8,20,25.

Длительность цикла на всех машинах будет равна: 8,09

мин.

Правильность построения графика и сделанных выводов

проверяется аналитическим способом. Для этого сначала определяется длительность

цикла многостаночной работы. Выбирается станок, включенный в многостаночный

комплекс, на котором изготавливается детале-операция с наибольшим

машинно-свободным временем.

Наибольшее машинно-свободное время имеет операция № 20

– 7,33 мин.

Величина наибольшего машинно-свободного времени

сопоставляется со временем суммарной занятости рабочего на всех остальных

станках многостаночного комплекса. При этом возможны два варианта определения

длительности цикла.

1) Если наибольшее машинно-свободное время больше или

равно времени суммарной занятости рабочего на остальных станках, то длительность

цикла многостаночного обслуживания (Тц) определяется

детале-операцией с наибольшим оперативным временем (Топ б):

Тц = Топ б (2.15)

Рисунок 1 – График

многостаночного обслуживания

2) Если наибольшее машинно-свободное время меньше

времени суммарной занятости рабочего на остальных станках, то длительность

цикла многостаночного обслуживания определяется суммарной занятостью рабочего

на всех станках, включенных в многостаночный комплекс (∑Тзj):

м

Тц =

∑ Тзj ,

(2.16)

j=1

где j

- количество станков в

многостаночном комплексе, равное принятой норме обслуживания.

Так как наибольшее машинно-свободное время меньше

времени суммарной занятости рабочего на остальных станках (7,33 > 6,42 мин),

то длительность цикла многостаночного обслуживания определяется суммарной

занятостью рабочего на всех станках, включенных в многостаночный комплекс:

Тц = ∑

Тзj = 8,09 мин

Свободное время рабочего в цикле многостаночного

обслуживания (Тсв) определяется как разность между временем цикла и

временем суммарной занятости рабочего обслуживанием всех станков

многостаночного комплекса:

м

Тсв = Тц -

∑ Тзj (2.17)

j=1

Тсв

= Тц -

∑ Тзj = 8,09-8,09

= 0 мин

Суммарное время простоев оборудования в цикле

многостаночного обслуживания (∑Тпр) определяется по формуле:

м

∑ Тпр

= Ноб *

Тц - ∑ Топj

(2.18)

j=1

где ∑ Топj -

суммарное оперативное время выполнения детале-операций в цикле

многостаночного обслуживания.

∑

Тпр = Ноб

* Тц -

∑ Топj = 3,61*8,09-25,65= 0 мин

На основе полученных результатов расчётов следует

установить коэффициенты загрузки оборудования, занятости рабочего, выполнения

им установленных норм времени.

Занятость рабочего на рабочем месте многостаночника

(Кзр) можно определить по формуле:

м

Кзр =

∑ Тзj / Тц (2.19)

j=1

Кзр

= ∑ Тзj /

Тц = 8,09/8,09=1

Загрузка оборудования рабочего места многостаночника

(Кзо) определяется по формулам:

м

Кзо =

∑ Топj / (Тц

* Ноб) (2.20)

j=1

Кзо

= ∑ Топj /

(Тц * Ноб) = 25,65/8,09*3,61 = 0,88

Далее следует рассчитать, сколько целых циклов

многостаночного обслуживания (nц) уложится в сменном

времени:

n ц = Тсм / Тц

(2.21)

n ц = Тсм / Тц = 480/8,09 = 59,33 ~ 59

Результат расчёта округляется в меньшую сторону.

Устанавливается процент выполнения норм времени за

смену (Пв.н.) рабочим-многостаночником:

м

Пв.н. = ∑

Тшт.м. * n ц * 100 / Тсм (2.22)

j=1

Пв.н. =

∑ Тшт.м. * n ц * 100 / Тсм

= 18,73*59*100/480 = 230,2

3. Оценка экономической

эффективности проекта

Целью расчёта экономической

эффективности является:

- обоснование лучших

проектных решений;

-определение возможного

прироста производительности труда и годового экономического эффекта от

внедрения проектных решений;

- определение частных

показателей эффективности внедрения проектных решений.

При определении

эффективности от рационализации трудового процесса рассчитывается:

Снижение трудоёмкости

операции от нормирования по микроэлементам БСМ действующего трудового

процесса ( Δ t н ) рассчитывается по формуле:

Δ

t н = t 1 – t

2 , (3.1)

где t 1

- оперативное время выполнения операции, установленное расчётным

способом на базовый вариант трудового процесса, мин;

t 2 -

оперативное время выполнения операции, рассчитанное по БСМ, мин (по

«Карте исследования и проектирования трудового процесса» существующего метода

выполнения операции);

Δ t н = t 1 – t 2 = 162,18

– 147,7 = 14,48 мин

Относительное снижение

трудоёмкости единицы продукции ( а ) определяется по формуле:

а =

( Т 1 - Т 2 )

/ Т 1 * 100% , (3.2)

где Т 1

- действующая норма времени на операцию, мин;

Т2 - норма времени на

операцию для проектируемого (нового) трудового процесса, рассчитанная по БСМ,

мин.

а = ( Т 1 - Т 2 ) / Т 1

* 100% = (173,76-118,73)/173,76*100 = 31,67 %

Экономия времени за год в

часах ( Δ Т ) определяется по формуле:

Δ

Т = ( Т 1 – Т 2 ) /

60 * N г

,

(3.3)

где N г -

количество операций, выполняемых за год, шт.

Δ Т = ( Т 1 –

Т 2 ) / 60 *

N г = (173,76-118,73)/60*10830

= 5716 ч

Возможное повышение

производительности труда ( в ) в результате снижения трудоёмкости единицы

продукции определяется по формуле:

в =

( 100% * а ) / ( 100% - а ) , (3.4)

где

а - процент снижения трудоемкости

единицы продукции в результате

внедрения проекта.

в = ( 100% * а ) / ( 100% - а ) = (100%*31,67)/(100-31,67) = 46,34

Относительная экономия (высвобождение) численности

работников ( Э ч ) от

снижения трудоёмкости операции рассчитывается по формуле:

Э ч =

Δ Т / ( Ф 1 *

К в.н. ) , (3.5)

где

Ф 1 - полезный годовой

фонд рабочего времени одного рабочего, час (принять в размере 1750 час.)

К в.н. -

коэффициент выполнения норм времени (выработки) рабочим.

Э ч = Δ Т

/ ( Ф 1 *

К в.н. ) = 5716/ (1750*1) = 3,27

Экономия по основной заработной плате на одну операцию

(Δ З) определяется по формуле:

Δ З = ТС час

* Δt оп / 60 , (3.6)

где

ТС час - часовая

тарифная ставка разряда работы, руб. (принять равной 20 руб.);

60 - количество минут в часе.

Δ З = ТС час

* Δt оп / 60 = 20*162,18/60 =

54,06 руб.

Экономия по заработной плате

с начислениями в социальные фонды на заданную программу ( Э с )

определяется по формуле:

Э с =

Δ З * N г *

К д.з. *

К н , (3.7)

где К н - коэффициент, учитывающий отчисления в

социальные фонды (принять равным 1,356);

К д.з. - -

коэффициент, учитывающий дополнительную заработную плату (принять равным 1,2);

Э с

= Δ З *

N г * К д.з. * К н = 54,06*10830*1,356*1,2 =

952676,5 руб.

Снижение требуемой численности рабочих (∆Чр)

для выполнения производственной программы:

∆Чр =

Чр.о - Чр.м , (3.9)

где Чр.о

и Чр.м

- необходимая численность

рабочих соответственно в условиях одностаночного и многостаночного

обслуживания, чел;

∆Чр = Чр.о - Чр.м

= 6-4 = 2

Снижение требуемого количества оборудования для

выполнения производственной программы (∆ N):

∆ N = Nн - Nн.м , (3.10)

где Nн и Nнм - необходимое количество станков соответственно

в условиях одностаночного и многостаночного обслуживания, шт.

∆ N = Nн - Nн.м = 6-4= 2

Повышение степени занятости

рабочих в течение рабочего дня (∆ Кз):

∆ Кз = Кз.м /

Кз.о , (3.11)

где Кз.м

и Кз.о -

коэффициенты занятости рабочих, соответственно в условиях

многостаночного и одностаночного обслуживания.

∆ Кз = Кз.м /

Кз.о = 7,39/0,88 =

8,39

Снижение трудоёмкости изготовления деталей

(∆ Т) в часах:

∆

Т =

(Тшт - Тшт.м) *

Р / 60 , (3.12)

где Тшт

и Тшт.м -

норма штучного времени выполнения детале-операции соответственно в

условиях одностаночного и многостаночного обслуживания, мин;

Р.

- месячная производственная

программа изготовления деталей, шт.

∆ Т = (Тшт -

Тшт.м) * Р

/ 60 = (173,76-18,73)*10830/60 = 27982,9 ч

Заключение

Таким образом, в работе решены следующие задачи:

- проведен анализ организационно-технических параметров

объекта (рабочего места);

- установлены параметры исследуемого трудового процесса и

время его выполнения;

- выявлены недостатки существующего трудового процесса и в

условиях его выполнения;

- спроектирован рациональный трудовой процесс с

установлением необходимого времени его выполнения;

- рассчитана экономическую эффективность внедрения

рационального трудового процесса.

Внедрение многостаночного

обслуживания позволяет снизить трудоемкость операции от нормирования по микроэлементам БСМ

действующего трудового процесса на 14,48

мин.

Относительное снижение трудоёмкости единицы продукции в

результате внедрения многостаночного обслуживания составляет 31,67 %.

Экономия времени за год в часах в результате внедрения многостаночного

обслуживания составляет 5716 ч.

Возможное

повышение производительности труда в результате снижения трудоёмкости единицы

продукции определяется составляет 46,34 %.

Относительная

экономия численности работников от снижения трудоёмкости операции составляет 4

человека.

Экономия по основной заработной плате на одну операцию

составляет 54,06 руб.

Экономия

по заработной плате с начислениями в социальные фонды на заданную программу составляет

952676,5 руб.

Снижение

требуемой численности рабочих для выполнения производственной программы

составляет 2 человека.

Список литературы

Базовая система микроэлементных нормативов времени.

Методические и нормативные материалы. – М.: Экономика, 1989.

Беляев В.И. Концептуальная модель нормирования труда в

функциональной структуре промышленного менеджмента. – Барнаул: АГУ, 1995.

Бычин В.Б., Малинин С.В., Шубенкова Е. В.

Теоретико-методологические основы организации и нормирования труда //

Нормирование и оплата труда в промышленности. №2, 2005.

Бычин В.Б., Малинин С.В. Нормирование труда: Учебник.

/ Под ред. Ю.Г. Одегова. – М.: Издательство «Экзамен», 2002.

Генкин Б.М. Организация, нормирование и оплата труда

на промышленных предприятиях: Учебник для вузов. – М.: Издательство НОРМА,

2003.

Малинин С.В. Применение

нормирования труда в повышении эффективности управления персоналом (статья) //Известия

Академии труда и занятости. № 3-4, Ижевск, 2001.

Методика определения экономической эффективности

мероприятий по НОТ. 3-е изд., доп. и перераб. – М.: Экономика, 1990.

Мосейчук М.А. Нормирование труда

// Заработная плата, 2004. – № 2.

Общемашиностроительные нормативы времени для

нормирования многостаночных работ на металлорежущих станках. - М.: Экономика,

1989.

Основы

научной организации труда на предприятии / Под общ. ред. И.А. Полякова. – М.:

1997.

Применение базовой системы микроэлементных нормативов

времени (БСМ) в организации и нормировании труда рабочих. (Методические

рекомендации). – М.: НИИ труда, 1985.

Суетина Л.М. Методы изучения затрат рабочего времени.

- М.: НИИ труда, 1996.

[1] Генкин Б.М. Организация,

нормирование и оплата труда на промышленных предприятиях: Учебник для вузов. –

М.: Издательство НОРМА, 2003. – с. 88

[2] Генкин Б.М. Организация,

нормирование и оплата труда на промышленных предприятиях: Учебник для вузов. –

М.: Издательство НОРМА, 2003.

[3] Бычин В.Б., Малинин С.В., Шубенкова

Е. В. Теоретико-методологические основы организации и нормирования труда //

Нормирование и оплата труда в промышленности. №2, 2005. – с. 23

[4] Бычин В.Б., Малинин С.В.

Нормирование труда: Учебник. / Под ред. Ю.Г. Одегова. – М.: Издательство

«Экзамен», 2002. – с. 73

[5] Методика определения экономической

эффективности мероприятий по НОТ. 3-е изд., доп. и перераб. – М.: Экономика,

1990. – с. 69

[6] Бычин В.Б., Малинин С.В.

Нормирование труда: Учебник. / Под ред. Ю.Г. Одегова. – М.: Издательство

«Экзамен», 2002. – с.75

[7] Методика определения экономической

эффективности мероприятий по НОТ. 3-е изд., доп. и перераб. – М.: Экономика,

1990. – с. 66

[8] Генкин Б.М. Организация,

нормирование и оплата труда на промышленных предприятиях: Учебник для вузов. –

М.: Издательство НОРМА, 2003. – с. 197

[9] Методика определения экономической

эффективности мероприятий по НОТ. 3-е изд., доп. и перераб. – М.: Экономика,

1990. – с. 68

[10] Генкин Б.М. Организация,

нормирование и оплата труда на промышленных предприятиях: Учебник для вузов. –

М.: Издательство НОРМА, 2003. – с. 168