Министерство высшего и среднего

специального образования Республики Узбекистан

Ташкентский

автомобильно-дорожный институт

Кафедра «Техническая

эксплуатация автомобилей»

Конспект лекций

по предмету «Проектирование

отделов и постов технического обслуживания и текущего ремонта и испытания

двигателей внутреннего сгорания»

Для

подготовки магистров по специальности 5А521406 "Эксплуатация и испытания

двигателей внутреннего сгорания" на базе направления бакалаврията 5521200

“Эксплуатация и ремонт транспортных средств”

(Автомобильный

транспорт)

Ташкент 2003 г.

Конспект лекции составлен на основе

рабочей программы «Проектирование отделов и постов

технического обслуживания и текущего ремонта и испытания двигателей внутреннего

сгорания». Приведен технологический расчет АТП и СТО с уклоном организации ТХК

и ремонт ДВС и ее систем и механизмов. На примерах указаны особенности проектирования отделов и постов

ТО и ТР, а также участков испытания ДВС.

Конспект лекции утвержден на заседании кафедры "ТЭА"

(Протокол

№____ 2003 год

"___"___________)

Составил: Т.Кадиршаев – к.т.н., доцент

Рецензенты: Н.М.Муминжонов - к.т.н., доцент.

С.Ибрагимов - к.т.н., доцент.

Конспект лекции одобрен Научно-Методическим Советом института.

(Протокол №

____ 2003 йил "____"_____________)

Множительный отдел ТАДИ 2003 г., ___ стр. (под редакции

авторов)

Тема I. Введение. Типы предприятий

автомобильного транспорта и его структурное изменения в рыночных условиях – 2

часа.

План:

1. Введение

2. Развитие

автомобильной промышленности и транспорта в республике.

3. Цель

предмета.

4. Типы

предприятий автомобильного транспорта.

Введение

Автомобильный транспорт играет ответственную роль в

транспортном комплексе независимого Республики Узбекистан, регулярно обслуживая

предприятий, организаций, ширкатов сельского хозяйства и их коллективных

клиентов, а также населения страны

Главной задачей автомобильного транспорта является полное,

качественное и своевременное удовлетворение потребностей народного хозяйства и

населения в перевозках при возможно минимальных затратах материальных и

трудовых ресурсов.

Решение этой задачи требует преимущественного развития

автомобильного транспорта общего пользования, повышения грузо - и

пассажирооборота, укрепления материально-технической базы и концентрации

транспортных средств на крупных автотранспортных предприятиях, улучшения

технического обслуживания (ТО) и ремонта подвижного состава.

Существенный рост объемов автомобильных перевозок в

народном. хозяйстве страны предопределяет опережающие темпы развития

автомобильного транспорта по сравнению с другими его видами. При этом следует

иметь в виду, что из всех видов транспорта автомобильный является самым

трудоемким и фондоёмким, а

издержки народного хозяйства по автомобильному транспорту превышают издержки по

всем другим видам транспорта, вместе

взятым. Трудовые и материальные затраты на поддержание подвижного состава в

технически исправном состоянии значительны и в несколько раз превышают затраты

на его изготовление.

Так, за нормативный срок службы грузового автомобиля средней

грузоподъемности примерная структура трудовых затрат в процентах от общих

затрат составляет: ТО и текущий ремонт (ТР)—91;

капитальный ремонт автомобиля и агрегатов—7;

изготовление автомобиля 2.

В известной степени столь высокие затраты на ТО и ТР связаны

с отставанием производственно-технической базы (ПТБ) автомобильного транспорта

по темпам роста от парка подвижного состава. Следует иметь в виду, что создание

развитой ПТБ требует привлечения больших капиталовложений

Наряду с развитием общественного автомобильного транспорта с

каждым годом растет число автомобилей индивидуального пользования. К началу 2003 г. их в стране стало около 1 млн. К этому способствует производство

современных автомобилей в г. Асака компанией

UZDAEWOO.

Увеличение парка легковых автомобилей значительно опережает

рост ПТБ, которая пока не полностью удовлетворяет потребность в услугах по ТО и

ремонту. Поэтому поддержание парка этих автомобилей в технически исправном

состоянии требует дальнейшего совершенствования и развития

производственно-технической базы — станций

технического обслуживания (СТО), автозаправочных станций (АЗС), стоянок и

других предприятий.

Развитие автомобильной

промышленности и транспорта в республике.

В настоящее время в стране эксплуатируются:

автомобили СП «УзДЭУ» - легковые автомобили

"Нексия", "Тико", микроавтобус "Дамас";

автобусы и грузовые СП "Самкочавто" (автобусы -

М.23, М.24, М.29,М.50) и

(специализированные грузовые автомобили - 35.9, 65.9, 85.12);

автомобили самой большой грузоподъемности (75-200 т) для горно-металлургической промышленности -

Катерппиллер 754, Юклид 200 и другие;

специализированные грузовые автомобили (8-39 т)

"ДЭУ";

автобусы Мерседес-Бенц

0405 ва ДЭУ ВС-106 для городских маршрутов;

легковые автомобили "Доган", «Опел»

"Ауди", "Тойота", "Форд" и другие;

автомобили бывшего СССР.

Цель предмета

Предмет «Проектирование

отделов и постов технического обслуживания и текущего ремонта и испытания

двигателей внутреннего сгорания» ставить цель - дать основы знаний по

проектированию, реконструкции, производственно – технической базы АТП, а в

конкретности по отделам и постам ТО и ТР и испытания ДВС магистрантам по

эксплуатации автомобильного транспорта направлении - В 521400.

На основе Стандарта высшего

образования магистры должны приобрести знания и навыки по направлениям:

·

автотранспортные предприятия (АТП), их функции,

развития и перспективы;

·

технологический расчет производственного

процесса ТО и Р ДВС;

·

технологическое проектирование зон, постов и

отделов;

Типы и функции предприятий

автомобильного транспорта

Работоспособность

подвижного состава обеспечивают различные предприятия автомобильного

транспорта, предназначенные, в частности, для ТО, ремонта, хранения автомобилей

и обеспечения их эксплуатационными материалами. В зависимости от выполняемых функций эти предприятия

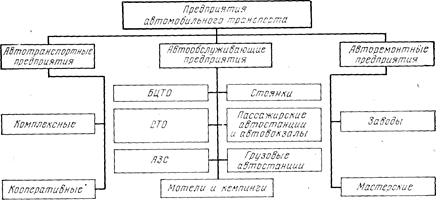

подразделяются на автотранспортные, авто обслуживающие и авторемонтные (рис. 1.1).

Автотранспортные предприятия.

АТП предназначены для перевозки грузов или пассажиров, а также выполнения работ

по ТО, ТР, хранению и материально-техническому обеспечению подвижного состава.

По характеру перевозок и типу подвижного состава АТП.

делятся на легковые таксомоторные, легковые по обслуживанию учреждений и

организаций, автобусные, грузовые, смешанные (выполняют как грузовые, так и

пассажирские перевозки) и специальные, т. е. скорой медицинской помощи,

коммунального обслуживания и т. п.

По целевому назначению, характеру

производственно-хозяйственной деятельности и подчиненности различают следующие

основные АТП: общего пользования (корпорация автомобильного транспорта),

агропромышленного комплекса, ведомственные (автотранспортные подразделения).

По организации производственной деятельности АТП

подразделяются на комплексные и кооперированные.

Комплексные АТП.

Сюда относятся самостоятельные хозрасчетные предприятия, которые осуществляют

транспортную работу, хранение и все виды ТО и ТР подвижного состава. Размер

таких АТП зависит в основном от численности и типа подвижного состава.

Сложившийся размер комплексных АТП имеет широкий диапазон: для грузовых—от 100

до 800 и более единиц подвижного состава,

для автобусных—от 100 до 500, для легковых

таксомоторных-— от 200 до 1100 единиц.

Кооперированные АТП.

К ним относятся предприятия, входящие в состав производственного

автотранспортного объединения (ПАТО), деятельность которых осуществляется с

учетом централизации транспортной работы, а также полной или частичной

централизации производства работ по ТО и ТР подвижного состава.

ПАТО является хозрасчетным объединением и организуется путем

объединения в городе или районе предприятий аналогичного назначения. Обычно оно

состоит из базового наиболее передового и технически хорошо оснащенного

предприятия и подчиненных ему предприятий—филиалов

объединения. На головном предприятии выполняются наиболее трудоемкие и сложные

виды ТО и ТР подвижного состава, а в филиалах осуществляется хранение, ЕО, ТО-1

и мелкий ТР. Такой тип предприятий способствует приближению подвижного состава

к потребителям (сокращению нулевых пробегов), более эффективному использованию

ПТБ и повышению качества ТО и ТР, а также ликвидации малоэффективных мелких

предприятий. В состав объединения могут входить ремонтные мастерские,

выполняющие отдельные виды ТР (ремонт агрегатов, электрооборудования, кузовные

работы и пр.), и базы централизованного технического обслуживания. При этом

границы хозяйственной самостоятельности предприятий, входящих в объединение,

весьма различны и определяются с учетом конкретных условий работы ПАТО. По типу

подвижного состава ПАТО подразделяются на грузовые, автобусные и таксомоторные

и имеют от 600 до 2000 и более единиц подвижного состава.

Рис. 1.1. Классификация предприятий автомобильного транспорта

Автообслуживающие предприятия.

Предназначены для выполнения ТО, ТР, хранения автомобилей и снабжения их

эксплуатационными материалами. Такие предприятия могут выполнять эти функции в

комплексе или только часть из них. В отличие от АТП эти предприятия

перевозочные функции не выполняют. К автообслуживающим предприятиям относятся

базы централизованного технического обслуживания (БЦТО), станции технического

обслуживания, автозаправочные станции, стоянки автомобилей, пассажирские

автостанции и автовокзалы, грузовые автостанции, мотели и кемпинги.

Базы централизованного технического обслуживания. БЦТО — это самостоятельные хозрасчетные предприятия

или входящие в состав ПАТО и выполняющие наиболее трудоемкие виды ТО и ТР для

подвижного состава различных АТП и организаций или филиалов объединений,

расположенных в районе деятельности базы. Состав и объем работ, выполняемых

централизованно, определяются в зависимости от условий эксплуатации,

расположения и оснащенности АТП, состава парка и других факторов. В объем

работ, выполняемых БЦТО, в основном входят наиболее сложные виды

профилактических работ (ТО-2, диагностирование)

и текущего ремонта.

Размер БЦТО определяется числом закрепленных за ней

автомобилей, которое составляет от 1000

до 2000. БЦТО могут быть специализированы

для грузовых автомобилей, автобусов и легковых автомобилей.

Отвечая принципам централизации и кооперации производства

БЦТО при определенных условиях являются наиболее прогрессивными и

перспективными предприятиями, причем наибольшее развитие они получат для

грузового автомобильного транспорта общего пользования и транспорта сельского

хозяйства, а также для пассажирского транспорта крупных городов.

Станции технического обслуживания. СТО предназначены для

выполнения всех видов ТО и ТР автомобилей индивидуального пользования, мелких

предприятий и организаций, колхозов и совхозов. По типу обслуживаемого

подвижного состава СТО подразделяются: для легковых, грузовых автомобилей и

смешанного парка (встречаются редко); по назначению и размещению—на городские и

дорожные. Наибольшее распространение получили СТО по обслуживанию легковых

автомобилей, принадлежащих

населению.

Размер СТО определяется числом одновременно обслуживаемых

автомобилей (рабочих постов). Размер городских СТО равен 10—30 и более рабочих постов, а дорожных 1—5 постов.

Автозаправочные станции.

АЭС предназначены для заправки автомобилей топливом, маслами, охлаждающей

жидкостью, а также для подкачки шин. Кроме того, на АЗС могут продаваться

различные смазочные и другие эксплуатационные материалы.

АЗС подразделяются на городские и дорожные. В свою очередь

городские делятся на АЗС общего типа, расположенные вне центральной части

города (жилой застройки) и рассчитанные на заправку всех типов подвижного

состава и мототехники и АЗС «тротуарного типа», находящиеся в центральных

районах города. Для сокращения порожних пробегов подвижного состава в ближайшие

годы АЗС предполагается создать и на АТП, имеющих более 250 автомобилей. Кроме того, АЗС, в том числе и передвижные, будут

размещаться на конечных пунктах автобусных маршрутов, на стоянках автомобилей у

постоянно обслуживаемых предприятий.

Мощность АЗС определяется их пропускной способностью и для

городских АЗС составляет от 150 до 1000 заправок в сутки, что зависит от числа

топливозаправочных колонок и их производительности.

Дорожные АЗС, как правило, располагаются на автомобильных

дорогах и предназначены для заправки автомобилей всех типов. Мощность этих АЗС

зависит от грузонапряженности дорог и составляет от 1000 до 1500 и более

заправок в сутки.

Стоянки.

Предназначены для открытого и закрытого хранения подвижного состава, но в

отдельных случаях могут включать здания и сооружения для мойки, ТО и ремонта

автомобилей. Стоянки общего пользования в основном предназначены для хранения

легковых автомобилей, принадлежащих населению. Получают развитие кооперативные

стоянки, организуемые республиканскими добровольными обществами

автомотолюбителей. Различают стоянки для постоянного хранения автомобилей (в

жилой застройке) и для временного хранения в основном у общественных, административных,

торговых, спортивных зданий и сооружений. Размер стоянок составляет от 10—25 до 500

и более автомобиле-мест.

Пассажирские автостанции и автовокзалы. Предназначены для обслуживания междугородных и межрайонных

автобусных и таксомоторных сообщений. Автостанции сооружают в городах,

населенных пунктах, а также на отдельных участках дорог с относительно малой

интенсивностью движения автобусов. Автовокзалы, как правило, сооружают в

крупных городах, где концентрируются конечные пункты междугородных автобусных

сообщений. Пропускная способность автостанций и автовокзалов определяется

суточным числом отправлений пассажиров.

Грузовые автостанции.

Предназначаются для сбора, хранения, комплектования и экспедирования грузов.

Размер станций определяется грузооборотом и вместимостью складов.

Мотели и кемпинги. Предназначаются в

основном для обес-гечения автотуристов условиями для отдыха и услугами по

содержанию автомобилей. Мотели сооружают на дорогах и вблизи крупных городов, а

кемпинги—в местах массового отдыха.

Авторемонтные

предприятия. Являются специализированными предприятиями, производящими

капитальный ремонт (КР) автомобилей и агрегатов.

Ключевые

слова:

Трудовые и материальные затраты, автомобильная

промышленность Узбекистана, цель предмета, производственно-техническая база,

автообслуживающие предприятия, авторемонтные предприятия, гаражи (стоянки),

комплексные, кооперированные, базы централизованного

технического обслуживания, станции технического обслуживания, автозаправочные

станции (АЭС), пассажирские автостанции и автовокзалы, грузовые автостанции,

мотели и кемпинги.

Контрольные

вопросы:

1. Рассказать

о развитии автомобильной промышленности Республики Узбекистан.

2. Цель

предмета.

3. Типы

предприятий автомобильного транспорта.

4. Перечислите

принципиальные различия комплексных и кооперированных предприятий.

5. Какие

предприятия относятся к автообслуживающим?

6. Основные

задачи СТО.

7. Какие

знаете путей совершенствования структур АТП?

Литература:

[1] - Стр. 8…12; [2] - Стр. 10…12; [3]с.8-12,[4]

с.5-13

Тема 2. Производственно-техническая база (ПТБ) автотранспортных предприятий

(АТП) и пути её развития – 4 часа.

План:

1. Понятие

производственно-техническая база

2. Состояние

производственно-технической базы АТП страны.

3. Пути

развития производственно-технической базы.

4. Порядок

проектирование АТП

Понятие производственно-техническая база

Для поддержания

парка автомобилей в технически .исправном состоянии предприятия автомобильного

транспорта располагают, которая представляет собой совокупность зданий,

сооружений, оборудования, оснастки и инструмента, предназначенных для ТО, ТР и

хранения подвижного состава, а также для создания необходимых условий работы

персонала. Основное требование к ПТБ—обеспечение

требуемого уровня технической готовности подвижного состава для выполнения

перевозок при наименьших трудовых и материальных затратах.

Краткая характеристика ПТБ. Важнейшей характеристикой,

определяющей состояние ПТБ, является

структура основных производственных фондов автомобильного транспорта, в

которой для АТП общего пользования подвижной состав составляет примерно 60%, а производственно-техническая база 40%. Такое распределение основных фондов

объясняется частично характером перевозочного процесса, не требующего никаких

иных средств производства, кроме подвижного состава и недостаточным обеспечением

АТП производственно-технической базой.

Уровень развития ПТБ оказывает

существенное влияние на показатели работы АТП. При повышении стоимости

(оснащенности) ПТБ затраты на ТО и ремонт подвижного состава сокращаются в 1,5 раза при существенном росте коэффициента

технической готовности и прибыли.

Состояние производственно-технической базы АТП страны.

Исследованиями установлено, что

для нормальной деятельности АТП основные производственные фонды автомобильного

транспорта, приходящиеся на подвижной состав, должны составлять 40—50%, а на ПТБ 60—50%. Опережающий же рост парка автомобилей привел к тому, что

обеспеченность предприятий производственными площадями для ТО и ТР составляет 50—65%, а уровень механизации 25—30% -

от норматива.

В то же время анализ показывает,

что, несмотря на отставание ПТБ, степень ее использования невысока из-за

недостатков в организации и технологии производства. В ряде АТП, особенно

мелких, потери рабочего времени вследствие низкого уровня механизации и

нерациональной технологии производства составляют до 25—40%.

Уровень развития ПТБ во многом определяется

размерами и формами организации производственной деятельности АТП. На

транспорте общего пользования преимущественно получили развитие комплексные

АТП, средний размер которых составляет

-260—280 автомобилей.

Несмотря на общую тенденцию к укрупнению, имеется еще много мелких АТП. По

данным, число АТП, имеющих до 100

автомобилей, составляет более 20%. ПТБ

таких предприятий, как правило, недостаточна для широкого применения современных

технологических процессов и оборудования, что приводит к большим затратам на

поддержание автомобилей в технически исправном состоянии и простою их в

'ожидании ТО и ТР. Коэффициент технической готовности на таких АТП не превышает 0,7, а коэффициент выпуска 0,5. Еще -хуже показатели на мелких

ведомственных автотранспортных предприятиях.

Значительный удельный вес смешанных АТП (до 50%), включающих подвижной состав различного

типа (грузовые автомобили, автобусы, автомобили-такси), а также большая разномарочность

подвижного состава затрудняют организацию ПТБ и выполнение ТО и ТР.

На автомобильном транспорте, как уже было сказано, развитие

ПТБ осуществляется за счет нового строительства АТП, расширения, реконструкции

и технического перевооружения действующих предприятий. Преобладающей формой

развития ПТБ является реконструкция и техническое перевооружение предприятий.

Это связано с тем, и это неоднократно отмечалось в решениях партии и

правительства, что средства, выделяемые на реконструкцию и техническое перевооружение,

окупаются в среднем в 3 раза быстрее, чем

при создании аналогичных производственных мощностей за счет нового

строительства, и, кроме того, сокращается потребность в рабочей силе.

В целом, современное состояние ПТБ автомобильного транспорта

характеризуется преимущественным развитием комплексных АТП и недостаточным

использованием принципов концентрации, специализации и кооперирования, неполной

обеспеченностью производственными площадями и средствами механизации

(технологическим оборудованием).

Пути развития ПТБ.

В ближайшей перспективе на

автомобильном транспорте следует ожидать роста объемов перевозок и парка

подвижного состава при существенном изменении технических характеристик

автомобилей. Например, средняя грузоподъемность грузовых автомобилей увеличится

почти в 1,5 раза. Прирост грузового

подвижного состава на 70—75% будет

происходить за счет автомобилей большой грузоподъемности (более 8 т) и автопоездов, удельный вес которых в

парке может существенно увеличиться. Поэтому для грузового подвижного состава

необходимо будет иметь дополнительную ПТБ в размере 30—35% от имеющейся.

Существующая же ПТБ грузовых предприятий рассчитана

в основном на автомобили малой и средней грузоподъемности, эксплуатируемые без

прицепа. Поэтому приспособление существующей ПТБ к автомобилям большой и особо

большой грузоподъемности потребует практически ее перестройки, особез^но в

зонах хранения, ТО и ТР. Таким образом, в перспективе необходимо провести

реконструкцию и техническое перевооружение действующей ПТБ и создать новую

производственную базу для автомобилей большой грузоподъемности и автопоездов.

Ведущими институтами ряда

стран разработаны основные пути развития

ПТБ [10, II], которые включают три этапа:

1-й—совершенствование

существующей ПТБ без существенного изменения ее структуры и принципов

функционирования;

2-й—расширение

концентрации и специализации производства ТО и ремонта главным образом для

автомобильного транспорта общего пользования;

3-й—перестройка ПТБ на базе концентрации, специализации и кооперации

производства на региональном и вневедомственном уровне.

Развитие ПТБ предприятий

автомобильного транспорта неразрывно связано со строительством новых,

расширением, реконструкцией и техническим перевооружением действующих

предприятий. При отнесении предприятий автомобильного транспорта к тому или

иному виду строительства руководствуются

следующим.

Новым строительством считается создание предприятия на новой

площадке по первоначально утвержденному в установленном порядке проекту.

Расширение действующего

предприятия — это строительство филиала

названного предприятия, строительство нового и расширение существующего здания

или сооружения для ТО и ТР подвижного состава, открытой или закрытой стоянки

для его хранения, а также пристройка помещения к существующему зданию.

Реконструкцией действующего

предприятия является:

переоборудование или строительство здания или сооружения

основного производства, вызываемое ликвидацией существующего здания или

сооружения из-за ветхости или износа, а также в связи с необходимостью перехода

на ТО, ТР и хранение новых типов подвижного состава;

строительство взамен устаревшей открытой или закрытой

стоянки, здания или сооружения для ТО и ТР, контрольно-пропускного пункта,

диагностического комплекса, устройства для подогрева в зимнее время двигателей

автомобилей на открытой стоянке.

К техническому перевооружению действующего предприятия

относятся работы, связанные с установкой новых типов технологического

оборудования (моечных машин, подъемников, стендов и другого более производительного

оборудования, конвейеров для перемещения автомобилей на линии ТО, подвесных

конвейеров для перемещения агрегатов и деталей и т. п.) без расширения

производственных площадей, а также внедрение поточных методов ТО,

диагностического оборудования, новых технологических процессов и т. д. К техническому перевооружению относятся

отдельные мероприятия по охране природы, улучшению состояния вспомогательных

служб (включая объекты, обеспечивающие улучшение условий и организации труда),

инженерных сетей и складского хозяйства, а также мероприятия по установке

электронно-вычислительной техники.

Строительство новых, расширение, реконструкция и техническое

перевооружение действующих предприятий автомобильного транспорта должны

отвечать современным требованиям рыночных отношений и необходимо обеспечивать:

а) реализацию в проектах достижений науки и техники

передового отечественного и зарубежного опыта с тем, чтобы построенные или

реконструированные предприятия ко времени их в действие были технически

передовыми и обеспечивал выпуск продукции высокого качества в соответствии с

обоснованными нормативами по затратам труда, сырья материалов и

топливно-энергетических ресурсов;

б) высокую эффективность капитальных вложений

первоочередного наращивания мощностей путем технического перевооружения и реконструкции действующих

предприятий; механизации и автоматизации производственных процессов дальнейшего

сокращения ручного труда; применения индустриальных методов строительства и

типовых форм его организации, обеспечивающих повышение производительности

труда; совершенствования объемно-планировочных и конструкторских решений зданий

и сооружений и, в частности, их объединения (блокирования), рационального

применения монолитного бетона, широкого использования легких конструкций из легких

металлов, эффективного инженерного оборудования;

в) высокий уровень градостроительных и архитектура решений;

г) рациональное использование земель, охрану окружающей

среды, а также сейсмостойкость, взрыво-пожаробезопасность объектов.

Сокращение трудоемких работ,

оснащение рабочих постов

высокопроизводительным оборудованием и на этой основе резкое повышение уровня

механизации производственных процессов ТО и ремонта подвижного состава следует

рассматривать как одно из главных направлений технического прогресса создании и

реконструкции ПТБ предприятий автомобильного

транспорта. Механизация работ при ТО и ремонте служит материальной

основой повышения эффективности производства, улучшения условий труда,

повышения его безопасности и, самое главное, способствует решению задачи

повышения производительности труда, что особенно важно в условиях дефицита

рабочей силы.

Реконструкция обеспечивает возможность наращивания мощностей

в более короткие сроки и с меньшими затратами капитальных вложений, чем при

новом строительстве. Концентрация подвижного состава, специализация и

кооперация производства позволяют снизить затраты на ТО и ремонт и повысить

технический уровень производства в целом. При этом ка,к строительство новых

предприятий, так и объединение и реконструкция действующих должны

осуществляться с учетом требований научно-технического прогресса на

автомобильном транспорте и народном хозяйстве страны в целом.

Расширение, реконструкция и техническое перевооружение

действующих, а также строительство новых предприятий, отвечающих современным

прогрессивным и рациональным технологическим, строительным и другим

требованиям, при соблюдении максимальной эффективности капитальных вложений

требует знания комплекса вопросов, связанных с проектированием предприятий

автомобильного транспорта.

Порядок проектирование АТП.

Проектирование

нового АТП, его реконструкция, расширение осуществляются по общим правилам

проектирования промышленно-производственных предприятий в соответствии с

инструкциями и нормативными документами Республики Узбекистан.

Проектирование предприятий,

зданий и сооружений ведется на основе утвержденных в установленном порядке схем

развития и размещения АТП и производительных сил по экономическим районам

страны. В составе этих схем разрабатываются материалы с необходимыми расчетами,

обосновывающими целесообразность проектирования, нового строительства,

реконструкции или расширения предприятий и сооружений, определяется расчетная

стоимость строительства (реконструкции) и другие технико-экономические

показатели.

Заказчиками как типовых, так и индивидуальных проектов АТП

или отдельных зданий и сооружений, относящихся к АТП, являются министерства,

ведомства и предприятия, эксплуатирующие автомобили.

Типовым проектированием АТП занимаются многие проектные

институты. Индивидуальные проекты АТП, отдельных зданий, а также привязку

проектов выполняют проектно-технологические бюро территориальных объединений

автомобильного транспорта и проектные организации различных министерств и

ведомств.

Задание на проектирование

Процессу проектирования

предприятия предшествует разработка задания, которое, как правило,

разрабатывается и утверждается заказчиком и согласовывается с проектной

организацией. Задание на проектирование обычно содержит следующие данные:

·

основание для проектирования—соответствующий приказ или постановление; ^

·

основные технико-экономические показатели,

которые должны быть достигнуты;

·

назначение и функции предприятия;

·

место его строительства;

·

примерные сроки, очередность, стадийность и

стоимость строительства;

·

источники энергоснабжения, водоснабжения и пр.

Степень детализации сведений в

задании на проектирование может быть различной. Так, оно может содержать

подробную .характеристику проектируемого АТП или только указание о его

назначении. В последнем случае необходимая детализация возлагается на проектную

организацию и входит в состав проекта. Например, задание на проектирование

грузового АТП может содержать в одном случае подробную его характеристику с

указанием численности, типа 'и режима работы подвижного состава,

производственных возможностей, кооперации и т. п.; в другом— только данные о грузообороте, подлежащем

освоению подвижным составом проектируемого АТП; в третьем—лишь указания о местных отраслях народного

хозяйства, транспортное обслуживание которых возлагается на проектируемое АТП.

Объем проекта для каждого из указанных случаев будет различным.

Стадии проектирования.

Проектирование АТП может осуществляться в одну или две

стадии. В одну стадию разрабатываются проекты для предприятий, строительство

которых будет осуществляться по типовым или повторно применяемым проектам для

технически несложных объектов, а также проектов реконструкции, расширения и

технического перевооружения предприятий. В других случаях проектирование

проводится в две стадии.

Проектирование в одну

стадию. При этом разрабатывается рабочий проект (со сводным сметным

расчетом стоимости), который состоит из общей пояснительной записки и чертежей.

Пояснительная записка содержит:

·

общие данные (исходные данные для

проектирования, характеристику и назначение предприятия, потребность в

энергоресурсах и трудовых ресурсах, технико-экономические показатели и т. д.);

·

основные решения по технологии и организации

производства (описание общей организации производства предприятия,

предусматриваемых в нем производственных процессов и принятого режима

производства, результаты расчетов по определению производственной программы и

объема производства, рабочей силы, оборудования, площадей производственных,

складских и вспомогательных помещений, а также описание принятых

объемно-планировочных решений, мероприятий по охране окружающей среды и пр.);

·

основные строительные решения;

·

сметную документацию и паспорт рабочего проекта.

Чертежи рабочего проекта включают:

·

ситуационный план размещения предприятия в районе

застройки;

·

генеральный план;

·

принципиальную схему технологического процесса;

·

технологическую планировку с указанием

расположения основного стационарного оборудования (подъемников, канав и пр.);

·

схемы электроснабжения, теплоснабжения и других

коммуникаций;

·

строительные чертежи (планы, разрезы, фасады);

·

трассы инженерных коммуникаций (планы, схемы).

Проектирование в две

стадии. Вначале разрабатывается

проект со сводным сметным расчетом стоимости, а затем, после его утверждения,

рабочая документация со сметами. В состав проекта входят:

·

пояснительная записка, включающая общие данные и

чертежи, аналогичные рабочему проекту, основные решения по технологии

производства, основные строительные решения;

·

основные решения по организации строительства, в

том числе жилищно-гражданского;

·

сметная документация и паспорт проекта.

Рабочая документация (чертежи) состоит из монтажных чертежей

в виде планов производственных и складских помещении с расстановкой в них

оборудования, разрезов помещений и чертежей некоторых деталей, приспособлений и

устройств, необходимых для монтажа оборудования.

В основе проекта АТП лежат проектные решения по технологии и

организации производства технического обслуживания и текущего ремонта,

разрабатываемые в процессе технологического проектирования предприятия.

Конечным результатом технологического проектирования

является разработка генерального плана и объемно-планировочного решения

предприятия, обеспечивающих выполнение установленной программы и объема работ

по ТО и ТР, а также хранения подвижного состава, в соответствии с

производственным процессом АТП, при надлежащем уровне технико-экономических

показателей проектного решения.

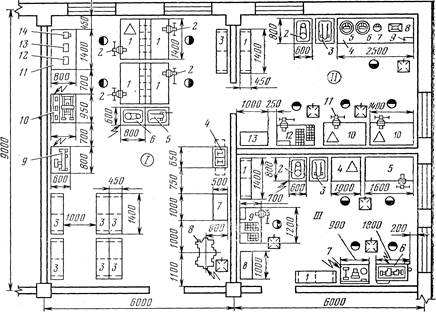

Основные этапы технологического проектирования АТП.

Этапы проектирования, их последовательность и содержание показаны

на рис. 1.2.

|

Выбор

исходных данных

|

|

|

|

·

тип, количество, cpеднесуточный

пробег и техническое состояние подвижного состава,

·

категория условий, эксплуатации,

лриродно-климатические условия, режим работы подвижного состава, ' режимы ТО и ремонт подвижного состава.

|

|

|

|

Расчет производственной программы, объемов работ и

численности работающих

|

|

|

|

Технологический расчет Производственных зон, участков и

складов

|

|

Разработка планировочных решений

|

|

|

|

Оценка,

результатов проектирования

|

|

Лодготобка технологических задании

|

рис. 1.2. Основные этапы технологического проектирования

Расчет производственной программы, объемов работ и численности

работающих. Производится на основе исходных данных. В результате расчета

определяются:

·

периодичность видов ТО, пробег до КР,

трудоемкость ТО и ТР для данного АТП с учетом конкретных условий эксплуатации

подвижного состава;

·

годовая и суточная производственные программы по

ТО;

·

годовые объемы работ по ТО, ТР и

самообслуживанию АТП и их распределение по производственным зонам и участкам

предприятия;

·

численность производственного персонала.

Кроме того, рассчитывается

численность вспомогательных рабочих, эксплуатационного (водителей,

кондукторов), административно-управленческого, инженерно-технического и

младшего обслуживающего персонала, а также персонала пожарно-сторожевой охраны.

Технологический расчет производственных зон, участков и складов.

Производственная программа, объем работ ТО и ТР, режим работы АТП и подвижного

состава являются основой для технологического расчета различных зон, участков и

складов. В состав расчета входят:

·

выбор и обоснование режима работы зон и

участков, методов организации ТО и диагностирования подвижного состава;

·

расчет числа постов и линий для ТО и числа

постов для текущего ремонта;

·

определение потребности в технологическом оборудовании;

·

расчет уровня механизации производственных

процессов ТО и ТР;

·

определение состава и расчет площадей

производственных, складских помещений, площадей зон хранения и площадей

вспомогательных помещений.

Разработка планировочных решений. Технологические планировки зон и

участков, генеральный план и объемно-планировочные решения зданий предприятия

разрабатываются на основе результатов технологического расчета (числа постов,

линий, технологического оборудования, площадей), требований технологического

процесса и унификации строительных параметров.

Оценка результатов проектирования.

Производится на основе сопоставления удельных показателей (числа постов и

производственных рабочих, площадей), достигнутых в проекте с эталонными

показателями с целью определения технического уровня разработанных проектных

решений.

Подготовка технологических заданий.

Такие задания необходимы для разработки смежных частей проекта (строительной,.

сантехнической, электротехнической, сметной и экономической). Этот этап

является завершающим в технологическом проектировании АТП.

Ключевые слова:

Характеристика производственно-технической

базы, структура основных

производственных фондов, состояние ПТБ,

уровень механизации расширение, реконструкция, техническое перевооружение,

новое строительство, концентрация и специализация производства ТО и ремонта,

типовые проекты, индивидуальные проекты, задание на проектирование, рабочий

проект, рабочая документация (чертежи), стадии проектирования, выбор исходных данных,

технологический расчет производственных зон, участков и складов, подготовка

технологических заданий.

Контрольные вопросы:

1. Значение

производственно-технической базы в структуре основных производственных фондов

АТП.

2. Оцените

состояние ПТБ АТП страны.

3. Пути

развития ПТБ АТП.

4. Что

такое расширение ПТБ?

5. Реконструкция

– один из основных путей развития АТП, почему?

6. Суть технического перевооружения ПТБ АТП.

7.

Типовые проекты и степень их использования.

8.

Особенности разработки индивидуальных проектов

9.

Стадии проектирования - рабочий проект, рабочая

документация (чертежи).

10.

Выбор исходных данных для технологического расчета

производственных зон, участков и складов.

Литература:

[3]с.12-20, [5] c. 15-20, [6]

c. 235…238,

Тема 3. Проблемы и научно-обоснованные методы расчета производственной

программы ТО и Р автомобилей – 8 часа.

План:

1. Выбор

исходных данных для проектирования АТП.

2. Методы

расчета производственной программы ТО и Р автомобилей

3. Выбор

и корректирование периодичности ТО и Р с учетом условий эксплуатации подвижного

состава.

4. Определение

производственной программы ТО и ремонта

за цикл и вес парк за год и сутки.

Выбор исходных данных для проектирования АТП.

Для

расчета производственной программы и объема работ АТП необходимы следующие

исходные данные: тип и количество подвижного состава (автомобилей, прицепов,

полуприцепов),. среднесуточный пробег автомобилей и их техническое состояние,.

дорожные и природно-климатические условия эксплуатации, режим работы подвижного

состава и режимы технического обслуживания и текущего ремонта. Содержание и

полнота исходных данных могут быть различными.

В одних случаях состав парка АТП по

типажу и количеству подвижного состава, а также все необходимые показатели и

условия работы предприятия известны по опыту или имеющимся планам. Обычно это

относится к проектам реконструкции или расширения действующих АТП.

В других случаях известными могут быть

годовое количество подлежащих перевозке грузов и виды этих грузов или, при

проектировании пассажирских АТП, численность жителей в городе,. населенном

пункте, что потребует обоснования типа подвижного состава и расчета его

количества.

Поэтому выбор и обоснование исходных

данных в каждом конкретном случае будут зависеть от задач проектирования

данного предприятия, которые определяются заданием на проектирование.

Тип подвижного состава.

Зависит от вида

перевозок и может быть задан или рассчитан. Если известен объем перевозок,

то-выбор типа подвижного состава обычно производится на основе расчета и

сопоставления годовых приведенных затрат на перевозку грузов или пассажиров тем

или иным подвижным составом.

Количество подвижного состава (автомобилей,

прицепов, полуприцепов). Задается или определяется расчетом исходя из

объема перевозок, характера грузов, его партионности для грузовых АТП или исходя

из числа жителей, подвижности населения, средней дальности поездки пассажира

для автобусных и таксомоторных АТП.

Среднесуточный пробег подвижного состава.

Среднесуточный пробег

подвижного состава также задается или определяется расчетом по формуле:

Lге * Vт * Тм

Lcc =

------------------------- + Lo,

Lге + b * Vт * tп.р

где:

Lге = длина гружиной ездки, км.

Vт

- средняя техническая скорость, км/ч.

Tм – время на маршруте, ч.

Lo

Тм = Тн - ------

Vт

Тн

- время в наряде, ч

b

-

коэффициент использования пробега

t n-p - время на погрузку и разгрузку, ч

Lо - длина

нулевой пробега, км

Методика выбора

типа и расчета количества подвижного состава и его среднесуточного пробега

также рассматривается в специальных курсах «Автомобильные перевозки и единая

транспортная система» и «Экономика транспорта».

Техническое состояние подвижного состава.

Характеризуется пробегом автомобилей до КР и соотношением в парке числа

автомобилей, не прошедших КР, и автомобилей, прошедших капитальный ремонт.

При

проектировании новых АТП, когда эти данные неизвестны, расчет обычно ведется на

автомобили, не прошедшие КР, или условно принимают 50% автомобилей до КР и 50%

после КР. При реконструкции и расширении АТП указанные соотношения автомобилей

принимают не на какой-то конкретный момент времени, а как среднее значение,

сложившееся на АТП за несколько лет. Соответствующее техническое состояние

парка автомобилей может быть учтено также при наличии специальных указаний в

задании на проектирование.

Категории условий эксплуатации.

В соответствии с

Положением о техническом обслуживании и ремонте подвижного состава

автомобильного транспорта (далее именуется Положение) эти категории

характеризуются типом дорожного покрытия, типом рельефа местности и условиями

движения (табл. 2.1).

Определено шесть типов (материалов) дорожного покрытия:

Д1—цементобетон,

асфальтобетон, брусчатка, мозаика;

Д2—битумоминеральные

смеси (щебень или гравий, обработанные битумом);

Дз—щебень

(гравий) без обработки, дегтебетон;

Д4—булыжник,

колотый камень, грунт и мало прочный камень, обработанные вяжущими материалами,

зимники;

Д5—грунт,

укрепленный или улучшенный местными материалами, лежневые и бревенчатые

покрытия;

Дб— естественные грунтовые дороги,

временные внутри-карьерные и отвальные дороги, подъездные пути, не имеющие

твердого покрытия.

Тип рельефа

местности определяется высотой (в метрах) над уровнем моря: равнинный—до 200,

слабохолмистый—свыше 200 до 300,

холмистый—свыше 300 до 1000, гористый—свыше 1000 до 2000 и горный свыше 2000. Категория условий эксплуатации указывается в задании или

устанавливается исходя из местных условий.

Природно-климатические

условия. Характеризуются среднемесячными температурами и климатом и даются в

задании или определяются для данного АТП на основе данных о районировании

территории СССР по климатическим районам (см. прил. 1).

Категория условий эксплуатации и

природно-климатические условия определяют режимы работы подвижного состава и

оказывают влияние на установление периодичности ТО, пробега до КР и

трудоемкости ТО и ТР.

Классификация

категорий условий эксплуатации

Таблица 1.

|

Условия движения

|

Тип рельефа местности

|

Тип дорожного покрытия

|

|

|

|

Д1

|

Д2

|

Д3

|

Д4

|

Д5

|

Д6

|

|

За пределами пригород-

|

Равнинный

|

|

|

|

|

|

|

|

ной зоны(более 50 км

|

Слабохолмистый

|

I

|

|

II

|

|

|

|

|

от границы города)

|

Холмистый

|

|

|

|

|

|

|

|

|

Гористый

|

|

|

|

|

|

|

|

|

Горный

|

|

|

|

|

|

|

|

В малых городах

|

Равнинный

|

|

|

|

|

|

|

|

(до 100 тыс. жителей)

|

Слабохолмистый

|

II

|

|

|

|

|

|

|

и в пригородной зоне

|

Холмистый

|

|

|

III

|

|

IV

|

V

|

|

|

Гористый

|

|

|

|

|

|

|

|

|

Горный

|

|

|

|

|

|

|

|

В больших городах

|

Равнинный

|

|

|

|

|

|

|

|

(более 100 тыс. жителей)

|

Слабохолмистый

|

|

|

|

|

|

|

|

|

Холмистый

|

|

|

|

|

|

|

|

|

Гористый

|

|

|

|

|

|

|

|

|

Горный

|

|

|

|

|

|

|

Режим работы подвижного состава.

Определяется: числом дней работы подвижного состава в году

на линии. Для пассажирского транспорта общего пользования, т. е., такси и

автобусов принимается равным 365, а для

грузового автотранспорта общего пользования и ведомственного — 357; 305 или

253; числом смен работы автомобилей на линии, которое может быть равно 1; 1,5 или 2.

В некоторых случаях планируют круглосуточную работу автомобилей;

продолжительностью работы каждого автомобиля на линии (время в наряде).

Определяется чистым временем работы автомобиля на линии, устанавливаемым

водителю согласно действующему законодательству. Время на обед, а также отдых

при длительных загородных рейсах в расчет не принимаются.

Продолжительность рабочего дня при односменной работе

принимается равной 7 ч для 6-дневной

рабочей недели и 8,2 ч— при 5-дневной.

Рекомендуемые значения режима работы подвижного состава

Таблица 2

|

|

Режим

|

|

Тип подвижного состава

|

Число дней работы на линии

|

Время

в наряде, час

|

|

Автомобили легковые,

грузовые

|

305

|

10,5

|

|

Автомобили грузовые

общего пользования

|

305

|

12,0

|

|

Автобусы, такси

|

365

|

12,0

|

|

Автопоезда и автобусы

междугородные

|

357

|

16,0

|

|

Автомобили самосвалы

внедорожные БелАЗы

|

357

|

21,0

|

Режим ТО и ремонта подвижного состава.

Определяется видами ТО и ремонта, их периодичностью и

продолжительностью простоя автомобиля на ТО и в ремонте. Виды и периодичность

ТО и ремонта подвижного состава установлены Положением.

В учебнике приведены

нормативы ТО и ремонта и система их корректирования для подвижного состава

выпуска после 1972 г. в соответствии с

действующим Положением. Для подвижного состава выпуска до 1972 г. следует руководствоваться ранее

действующим Положением. Для современных автомобилей периодичности для

проведения очередного технического обслуживания предусмотрены в сервисной

книжке, например для автомобилей Мерседес БЕНЦ 0405 составляет 45000км. Для

автомобилей ДЭУ (мусоровозы с объемом 10 м3 и 20 м3) составляет СО-1 – 4000 км,

СО-2 – 12000км, СО-3 – 24000 км.

При проектировании АТП принимают

более прогрессивные нормативы, которые несколько отличаются от предусмотренных

Положением, являющимся в основном руководящим документом для оперативного

планирования действующих предприятий. Такие нормативы для проектирования

предприятий автомобильного транспорта—«Общесоюзные

нормы технологического проектирования предприятий для автомобильного

транспорта» (ОНТП-АТП-СТО.—80)'—разработаны

институтом Гипроавтотранс.

При технологическом проектировании рассматриваются вопросы,

связанные как собственно с проектированием, так и текущей деятельностью АТП.

Поэтому в учебном процессе при изучении методов технологического проектирования

АТП используются нормативные материалы Положения и ОНТП-АТП-СТО—80.

Методы расчета производственной программы ТО и Р автомобилей

Характеристика к производственной программе ТО и Р автомобилей.

Производственная

программа АТП по ТО характеризуется числом технических обслуживании,

планируемых на определенный период времени (год, сутки). Сезонное техническое

обслуживание (СО), проводимое 2 раза в

год, как правило совмещается с ТО-2 или ТО-1 и как отдельный вид планируемого

обслуживания при определении производственной программы не учитывается.

Для ТР, выполняемого по

потребности, число воздействий не определяется. Планирование простоев

подвижного состава и объемов работ в ТР производится исходя из соответствующих

удельных нормативов на 1000 км пробега.

Так как план АТП по основным показателям устанавливается на календарный год, то

и производственная программа по- каждому виду ТО рассчитывается на год.

Программа служит основой для определения годовых объемов работ АТП и

необходимого штата рабочих.

Методы расчета производственной программы ТО и Р автомобилей.

Годовую программу производства ТО и ремонта можно рассчитать

различными методами:

·

цикловым методом;

·

аналитическим, т. е. с использованием системы

уравнений и учетом времени на списание подвижного состава;

·

с использованием расчетных таблиц и номограмм,

построенных на основе расчетных уравнений.

Однако все они базируются на цикловом методе расчета,

который используется в практике проектирования АТП. При этом под циклом

понимается пробег или период времени с начала эксплуатации нового или

капитального отремонтированного автомобиля до его КР.

Цикловой метод расчета

производственной программы предусматривает выбор и корректирование

периодичности TO-1, TO-2 и

пробега до КР для подвижного состава проектируемого АТП, расчет числа ТО и КР

на 1 автомобиль (автопоезд) за цикл, т.

е. на пробег до КР, расчет коэффициента перехода от цикла к году и на его

основе пересчет полученных значений числа ТО и КР за цикл на 1 автомобиль и весь парк (или группу

однотипных автомобилей) за год.

При разнотипном парке расчет программы ведется по группам

одномарочного подвижного состава, в которые включаются модели и модификации,

близкие по нормативам периодичности и трудоемкости ТО и ТР. В отдельных случаях

при надлежащем обосновании расчет программы может проводиться по

средневзвешенным значениям исходных показателей.

Учитывая, что ТО автопоездов обычно производится без

расцепки тягача и прицепа, расчет производственной программы для автопоездов

проводится как для целой единицы подвижного состава аналогично расчету для

одиночных автомобилей.

При цикловом методе расчета

производственной программы принимаются следующие условия:

1-условие: Цикловой пробег за

цикл принимается пробегу до КР. Lц=Lк

2-условие: При достижении пробега

Lк последнего ТО-2 в АТП не выполняется.

3 условие: Объем работ ТО-1

входить в объем работ ТО-2.

4 условие: ЕО выполняется после

каждого Lсс.

Выбор и корректирование периодичности ТО и Р с учетом условий эксплуатации

подвижного состава.

Для расчета необходимо выбрать нормативы

периодичности ТО1, ТО2 и пробега до КР которые установлены ²положений²

для определенных наиболее лучших условий, а именно: I категории, условий эксплуатации,

базовых моделей автомобилей, умеренного климатического района с умеренной

агрессивностью окружающей среды.

Периодичность технического обслуживания (L1н, L2н)

и нормативные пробеги до КР (Lкн), подвижного состава для I категории условии

эксплуатации приведены в таблице 2. , 3

Корректирование периодичности ТО

автомобилей и норм межремонтных

пробегов.

Корректирование

периодичности ТО:

ТО-1: Lк1 = Lн1 ´ к1 ´

к3, км

ТО-2: Lк2 = Lн2 ´ к1 ´

к3, км

где: Lн1,Lн2,Lнк

- нормативные периодичности ТО-1,ТО-2 и КР

Средний межремонтный пробег:

Аин ´ Lкн + Аип ´

Lкп

Lср

= ¾¾¾¾¾¾¾¾¾¾¾¾

, км.

Аи

Пробег автомобилей, прошедших капитальный

ремонт, принимается 80% от норм пробега для новых автомобилей, т.е.

80

Lкп = ¾¾¾¾ ´ Lкн

, км.

100

Корректирование норм межремонтных

пробегов

Lкк

= Lср ´

к1 ´

к2 ´

к3, км.

Нормативные периодичности технического обслуживания подвижного состава для I категории условии

эксплуатации, IV климатического микрорайона Республики.

Таблица 2

|

Марка и модификации автомобилей

|

Периодичность ТО,

км

|

|

|

Lн1

|

Lн2

|

|

Общие нормативы

|

|

Грузовые автомобили

и автобусы на их базе

|

2700

|

10800

|

|

Автобусы

|

3150

|

12600

|

|

Легковые автомобили

|

3600

|

14400

|

|

Частные нормативы

|

|

Грузовые

автомобили:

|

|

|

|

МАЗ-5335

|

3600

|

14400

|

|

ГАЗ-53-12, ГАЗ-53-07

|

3600

|

14400

|

|

КамАЗ-5320

|

3600

|

10800

|

|

Автобусы:

|

|

Дамас

|

10000

|

20000

|

|

ПАЗ-3205

|

3600

|

14400

|

|

Мерседес-Бенц 0405

|

15000

|

45000

|

|

Мерседес-Бенц 0302S-VB

|

9000

|

18000

|

|

Белде 214-17 В

|

4500

|

9000

|

|

ДЭУ ВУ-113, ВС-106

|

3600

|

10800

|

|

Икарус-260, 280

|

3600

|

14400

|

|

Енгил автомобиллар:

|

|

Доган L,S

|

4500

|

9000

|

|

Тико, Нексия

|

10000

|

20000

|

В «Общесоюзных нормах технологического проектирования

предприятий для автомобильного транспорта» (ОНТП--01-91) [

8].

предусмотрены периодичности для

перспективных автомобилей разрабатываемых на основе научно-технического

прогресса.

Таблица 3

Нормативные

перспективные периодичности технического обслуживания подвижного состава для I категории условии

эксплуатации (по ОНТП-01-91)

|

№

|

Подвижной состав

|

Периодичность ТО,

км

|

|

|

|

Lн1

|

Lн2

|

|

1

|

Легковые автомобили

|

5000

|

20000

|

|

2

|

Автобусы

|

5000

|

20000

|

|

3

|

Грузовые автомобили и автобусы на их базе

|

4000

|

16000

|

|

4

|

Карьерные самосвальные автомобили

|

2000

|

10000

|

|

5

|

Прицепы и полуприцепы (кроме тяжелой грузоподъёмности)

|

4000

|

16000

|

|

6

|

Прицепы и полуприцепы тяжелой грузоподъёмности

|

3000

|

12000

|

Таблица 4

Нормативные пробеги до капитального ремонта подвижного состава для I категории условии

эксплуатации, IV климатического микрорайона Республики.

|

Основные параметры

подвижного состава

|

Марка подвижного

состава

|

Ресурс, тыс. км

|

|

|

1

|

2

|

3

|

|

Легковые автомобили

|

|

Малого класса

|

АЗЛК-2138

ИЖ 2125, ВАЗ

|

112.5

|

|

Среднего класса

(V=1,8-3,5 л, Q=1150-1500 кг)

|

ГАЗ-2410

ГАЗ-2407

|

270

|

|

Автобусы

|

|

Особо малого класса

(узунлиги L=5.0 м. гача)

|

РАФ-220301

|

234

|

|

1

|

2

|

3

|

|

|

Малого класса

(L=6,0 - 7,5 м)

|

КАВЗ-685

ПАЗ-672

ПАЗ-3205

|

225

290

300

|

|

Среднего класса

(L=8,0-9,5 м)

|

ЛАЗ-695,

ЛАЗ-695НГ

ЛАЗ-699

|

324

405

|

|

Большого класса

(L=10.5-12.0 м.)

|

ЛиАЗ-677, 677М, 677

Г

Икарус-260, 280

Мерседес-Бенц

-030СЕ, -0405

Белде 214-17В

ДЭУ ВУ-113, ВС-106

Кароса В-732

|

342

324

900

405

405

324

|

|

Грузовые автомобили

|

|

|

Общетранспортного назначения грузоподъемностью

Q=0.3 - 1.0 т

|

ИЖ-2715(0.4 т)

ЕрАЗ-762А, 763В

УАЗ-451 М.

УАЗ-451 ДУ

|

90

145

160

|

|

|

Q=1.0 - 3.0 т

|

ГАЗ-52-04,52-07,

52-27

|

160

|

|

|

Q=3.0 т. - 5.0 т.

|

ГАЗ-3307

ГАЗ-53 А,

ГАЗ-53-07

|

270

225

|

|

|

Q=5.0-8.0 т

|

ЗИЛ-4331

ЗИЛ-130,138, 138В

КАЗ-608, 608В

Урал-377, 377Н

|

450

270

150

|

|

|

Прицепы и полуприцепы:

грузоподъемностью Q=3,0-8,0 т двух осный

грузоподъемностью более Q=8.0 т двух осный

полупрцепы грузоподъемностью более Q=8.0 т

|

ГКБ-817М-01 (5.6т)

ГКБ-8328-030 (6.4т)

СЗАП-8356-030 (8.5т)

МАЗ-8926(8.2т)

МОЛ-9370-010 (14,5 т)

МОЛ-9380-010 (15.0 т)

МАЗ-9397 (20.1 т)

|

90

90

180

288

|

|

|

|

|

|

|

к1 -

коэффициент, учитывающий категорию условий эксплуатации(таб.5),

Таблица 5

|

Категория

|

Значение

коэффициента

|

|

Условия эксплуатации

|

Пробег до КР и

периодичность ТО

|

Трудоемкость ТО и

ТР

|

Для расхода запасных

частей

|

|

I

II

III

IV

V

|

1.0

0.9

0.8

0.7

0.6

|

1.0

1.1

1.2

1.4

1.5

|

1.00

1.10

1.25

1.40

1.65

|

к3 - коэффициент,

учитывающий природные(к3') и климатические(к3") условия, к3 = к3'

´

к3''(таб.6),

Таблица 6

|

Характеристика района

|

Пробег до КР и

периодичность

ТО

|

Трудоемкость ТО и

ТР

|

Для расхода

запасных частей

|

|

Коэффициент - К3¢

|

|

Умеренный

Умеренно теплый,

умеренно теплый

влажный

Жаркий сухой, очень жаркий сухой

Умеренно-холодный

Холодный

Очень холодный

|

1,0

1,1

0,9

0,9

0,8

0,7

|

1,0

0,9

1,1

1,1

1,2

1,3

|

1,0

0,9

1,1

1,1

1,25

1,40

|

|

Коэффициент - К3¢¢

|

|

С высокой агрессивностью окружающей среды *

|

0,9

|

1,1

|

1,1

|

* - для районов, не

приведенных в приложении - 4 коэффициент

- К3¢¢= 1

Коэффициент корректирования

нормативов, в зависимости от

модификации

подвижного состава и организации его работы – К2

Таблица 7

|

Модификация

|

Значение

коэффициента

|

|

подвижного состава

|

Пробег до КР

|

Трудоемкость ТО и Р

|

Расход з/ч

|

|

Базовая модель

Седельные тягачи

Автомобили с одним прицепом

Автомобили с двумя прицепами

Автомобили самосвалы при работе на плечах свыше 5 км

Автомобили - самосвалы при работе на коротких плечах (до 5

км)

Автомобили - самосвалы

с двумя прицепами

Специализированный подвижной состав (в зависимости от

сложности оборудования)

|

1,00

0,95

0,90

0,85

0,85

0,80

0,75

---

|

1,00

1,10

1,15

1,20

1,15

1,20

1,25

1,10...1,20

|

1,00

1,05

1,10

1,20

1,20

1,25

1,30

---

|

а) Кратность между пробегом до

ТО-1 и среднесуточным пробегом:

Lк1

n1

= ¾¾¾¾

, (округляется до целого числа).

Lcc

Скорректированная по

кратности периодичность ТО-1:

L1 = Lcc ´ n1 , км.

Определяем недопробег или

перепробег автомобилей:

L1

- Lк1

а1 = ¾¾¾¾

´

100 % ,

Lк1

Допустимое отклонение от

нормативов периодичности ТО-1 и ТО-2 составляет ± 10%

б) Кратность между пробегами ТО-2

и ТО-1

Lк2

n2=

¾¾¾¾ (округлять до целого

числа )

L1

Скорректированная по кратности

периодичности ТО-2

L2 = L1 ´ n2 , км

Недопробег или перепробег:

L2

- Lк2

а2 = ¾¾¾¾

´

100 % ,

Lк2

в) Кратность между пробегами до

ТО-2 и кап. ремонта (КР)

Lкк

nк

= ¾¾¾¾

, (округлять до целого числа)

L2

Скорректированный по кратности

межремонтный пробег:

Lк = L2 ´ nк , км.

Недопробег или перепробег

Lк

- Lкк

aк = ¾¾¾¾ ´ 100%,

Lкк

Определение производственной программы ТО и ремонта за цикл и вес парк за год и сутки.

а) Определение количества ТО и КР на один автомобиль за

цикл.

Количество КР:

Lк

Nкц

= ¾¾¾¾

= 1 шт.

Lк

Количество ТО-2

Lк

N2ц

= ¾¾¾¾

- Nкц , шт.

L2

Количество ТО-1

Lк

N1ц

= ¾¾¾¾ - (Nкц + N2ц), шт.

L1

Количество ЕО

Lк

Nео = ¾¾¾¾,

шт.

Lcc

б) Определение коэффициентов технической готовности и

выпуска автомобилей:

Дни ремонта за цикл:

Lк ´К'4 Д2 Дтр

Дрц =

Дк + ¾¾¾¾

´

( ¾¾

+ ¾¾

), дня

1000 m2 mтр

где: Д2 - удельный простой в ТО-2:

1000 х Д то-2

Д2 = ¾¾¾¾¾¾

, дни / 1000км.

L2

Д то-2 - дни простоя в ТО-2

Дк - дни простоя в капремонте с учетом времени на

транспортировку автомобиля,

К'4 - коэффициент изменения простоев в ТО и ТР в

зависимости от пробега автомобиля с начала эксплуатации,

Aин ´ К'4н + Аип ´

К'4п

К'4=

¾¾¾¾¾¾¾¾¾¾¾¾,

Аи

Дтр - удельный простой в ТР, Дтр = Д то-тр

- Д2 ,дни/1000км

Д то-тр - удельный простой в ТО и ТР на 1000км

пробега

Дтр - удельный простой в ТР, Дтр = Д то-тр

- Д2 ,дни/1000км

Д то-тр - удельный простой в ТО и ТР на 1000км

пробега

Коэффициенты корректирования продолжительности простоя

в ТО и ТР, в зависимости от пробега , с начала эксплуатации

- К¢4

Таблица 2.6

|

Пробег с начала эксплуатации в долях от нормативного

пробега до КР

|

Легковые

|

Автобусы

|

Грузовые

|

|

до 0,50

|

0,7

|

0,7

|

0,7

|

|

Свыше 0,50 до 0,75

|

1,0

|

1,0

|

1,0

|

|

Свыше 0,75 до 1,00

|

1,3

|

1,3

|

1,2

|

|

свыше 1,00

|

1,4

|

1,4

|

1,3

|

Продолжительность удельного простоя подвижного состава в ТО

и Р - Д то-тр

Таблица 2. 7

|

Подвижной

состав

|

ТО и ТР на АТП

дней /

1000 км

|

КР на специальном предприятии, дней

|

|

Легковые автомобили

Автобусы особо малого, малого и среднего классов

Автобусы большого класса

Грузовые автомобили грузоподъемностью, т :

-от 0,3 до 5,0

-от 5,0 и более

Прицепы и полуприцепы

|

0,30...0,40

0,30...0,50

0,50...0,55

0,40...0,50

0,50...0,55

0,10...0,15

|

18

20

25

15

22

---

|

Дни эксплуатации автомобиля за цикл:

Lк

Дэц

= ¾¾

, дни.

Lcc

Коэффициент технической готовности:

Дэц

aт

= ¾¾¾¾¾¾

,

Дэц + Дрц

Коэффициент выпуска автомобилей

Дрл

aв=

¾¾¾¾ ´ aт

,

Дк

в) Определение количества ТО и ТР для всего парка за год:

Годовой пробег

автомобиля:

Lг =

Дрл ´

aт

´

Lсс, км.

Коэффициент

перехода от цикла к году:

Lг

h = ¾¾

,

Lк

Годовая производственная программа по ТО и Р на весь парк определяется:

- Количество КР:

Nкг

= Nкц ´

h

´

Аи , шт.

- Количество

ТО-2:

N2г=

N2ц ´

h

´

Аи, шт.

- Количество

сезонных обслуживаний

Nсог

= 2 ´

Аи, шт.

- Количество ТО-1

N1г = N1ц ´

h

´

Аи, шт.

- Количество ЕО

Nеог

= Nеоц ´

h

´

Аи, шт.

г) Суточное

количество воздействий ТО определяется:

-Количество ТО-2

N2г

N2с = ¾¾¾

, шт.

Дрг

-Количество ТО-1

N1г

N1с

= ¾¾¾

, шт.

Дрг

-Количество ЕО

Nеог

Nеос

= ¾¾¾

, шт.

Дрл

С другой стороны, суточное количество ЕО может быть определено также по формуле:

Nеос

= Аи ´

aт

, шт.

что позволяет проверить достоверность проведенных расчетов.

-Количество СО

Ncог

Nеос

= ¾¾¾

, шт.

Дсог

Количество дней,

необходимое для проведения СО, определяется:

Nсог

Дсог

= ¾¾¾

, дни

N2c

д) Годовое

количество диагностических воздействий

Количество Д-1

Nд1г

= 1,1´

N1г + N2г , шт.

Количество Д-2

Nд2г

= 1,2 ´

N2г , шт.

е) Суточное

количество воздействий определяется:

Количество

Д-1

Nд1г

Nд1с =

---------, шт

Дрг

Количество Д-2

Nд2г

Nд2с

= ¾¾¾

, шт.

Дрг

д) Расчет производственной программы

методом системы уравнения

Определение

коэффициента технической готовности

Дэц Дэц/ Дэц 1 1

aт = ------ =

------------------- = ----------- = -------

1+Дрц Дэц/ Дэц+

Дрц/

Дэц 1+ Дтц/ Дэц 1+ВLкй

Дрц/ Дэц - дни ремонта и ТО приходящий на каждый день эксплуатации за цикл

Дни простоя на ТО и Р приходящие

за каждый километр

Дкр К4 1000/L2 Дтотр-1000Д2/m2L2

В= ---- +

------ ( ---------- + ------------------------- ) дни/км

Lк 1000 m2 mтр

Годовой пробег автомобиля

Lг = Дрл

•

aт • Lсс,

км

Расчет производственной

программы по ТО и Р за год

а) Капитальный ремонт

Nкрг=Аu

•

Lг/Lк

б) Количество ТО-2

N2г=Аu

Lг (1/L2 - 1/Lк)

в) Количество ТО-1

N1г=

Аu Lг(1/L1 - 1/L2)

г) Количество ЕО

Nеог

= Аu Дрл aт

д) Количество СО

Nсог

= 2Аu

Остальные

расчеты аналогичны цикловому методу расчета.

е) Табличный метод расчета

производственной программы

ПО этому

методу составляется таблица для показателей (В, В х Lсс, aт)

приходящий на среднесуточный пробег

(например 25 км )

|

Показатели

|

В

|

В х Lсс

|

aт

|

Nкрг

|

N2г

|

N1г

|

Nеог

|

|

Lсс

|

|

|

|

|

|

|

|

|

25

|

|

|

|

Дрл

=253

Дрл

=305

Дрл

=307

|

|

|

|

|

50

|

|

|

|

|

|

|

|

|

75

|

|

|

|

|

|

|

|

|

. . .

|

|

|

|

|

|

|

|

|

375

|

|

|

|

|

|

|

|

|

400

|

|

|

|

|

|

|

|

Для других значениях среднесуточного

пробега показатели определяются путем

интерполяции. В настоящее время при помощи ЭВМ легко определит эти значения с

использованием прикладных программ.

Ключевые слова:

Техническое состояние подвижного состава, Категория условий эксплуатации,

Режим ТО и ремонта, Положение о ТО и ТР, ОНТП-АТП-СТО—80, Производственная программа, Аналитический метод расчета ПП,

Метод расчета ПП с использованием расчетных таблиц и номограмм, Количество

воздействий за ТО и Р за год, Количество воздействий за ТО и Р за сутки,

Табличный метод расчета.

Контрольные вопросы:

1.

На основании чего выбирается типы подвижного состава

для будущего АТП?

2.

На какие параметры могут влиять техническое состояние

подвижного состава?

3.

Особенности рельефа местности Республики Узбекистан.

4.

Особенности природно-климатических условий страны.

5.

Виды ТО и ремонта подвижного состава.

6.

Расскажите об использовании ОНТП-АТП-СТО—80.

7.

Состав и структура производственной программы.

8.

Какой метод расчета производственной программы является

основой для других методов?

Литература:

[3]с.24-37,

[5] c. 15…20

3.1. Определение производственной программы ТО и ремонта двигателей

автобусов Мерседес Бенц.

В этом разделе определяются

производственная программа сервисного обслуживания (SX) и текущего ремонта (JT) при принятых условиях эксплуатации, количество производственных

и штатных рабочих, площади зон, стационов и складов. Разрабатывается

мероприятия по организации СО и ТР автобусов. За основу технологического расчета

приняты нормативы компании «Мерседес-Бенц».

3.1.1. Периодичности

сервисного обслуживания автобусов

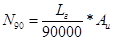

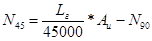

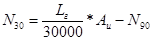

Для автобусов Мерседес-Бенц О-405 приняты следующие виды

обслуживания:

- после пробега

15000 км – SХ15

- после пробега

30000 км – SХ30

- после пробега

45000 км - SХ45

- после пробега

90000 км - SХ90

3.1.2. Удельные

трудоемкости сервисного обслуживания автобусов

Для автобусов Мерседес-Бенц О-405 приняты следующие

удельные трудоемкости:

- после пробега

15000 км – t15 = 33.0 чел.час

- после пробега

30000 км – t30 = 33.0 чел.час

- после пробега

45000 км – t45 = 50.6 чел.час

- после пробега

90000 км – t90 = 68.7 чел.час

3.1.3. Среднегодовой пробег автобусов Мерседес

Среднегодовой пробег автобусов определятся по формуле:

Lг =

Lсс *  * Дрл , км

* Дрл , км

где: - Lсс - среднесуточный пробег

автобусов,

-  - коэффициент

технической готовности автобусов Мерседес Бенц

- коэффициент

технической готовности автобусов Мерседес Бенц

3.1.4. Производственная программа сервисного

обслуживания за год

, шт.

, шт.

, шт.

, шт.

, шт.

, шт.

, шт.

, шт.

3.1.5. Годовой объем работ по сервисному обслуживанию

автобусов

Годовой объем работ по

сервисному обслуживанию Мерседес Бенц О-405

чел. час

чел. час

чел. час

чел. час

чел. час

чел. час

чел. час

чел. час

Определяется общий годовой объем работ по SX

чел.час

чел.час

3.1.6. Годовой объем работ по текущему ремонту

Годовой объем работ по текущему ремонту определяется по

выражению:

чел.час

чел.час

где: tтр - удельная трудоемкость ТР на 1000 км.

3.2. Определение производственной программы ТО и ремонта двигателей

автомобилей UZDAEWOO.

Методика технологического расчета автомобилей ДЭУ

обслуживаемых в СТО

Количество эксплуатируемых автомобилей

принимается на основе статистических данных. Для новых СТО принимается равным

количеству продаваемых за 5 лет автомобилей.

Аиэ = 5Ас

Месячный

заказ на ремонт

Аиэ ´ d ´ Кс

Аио = ¾¾¾¾¾¾

12

где: d – годовой заезд автомобилей на станцию,

на основе статистических данных - d = 3;

Кс – коэффициент эффективности

работы станции, доля сервисном рынке.

Если из проданных автомобилей на сервисное обслуживание заедет 75%, то

станция считается эффективной - Кс = 0,75

Аиэ ´ d ´ Кс

Аио =

¾¾¾¾¾¾ =

0,188 Аиэ

12

Общее количество рабочих постов

Аио

Ху =

¾¾¾¾¾¾

До ´

Аыт

где:

Аио – Месячный

заказ на ремонт

До – месячные рабочие дни, До=22,5

- рекомендуется

Аыт

– пропускная способность поста - Аыт=3

Аио Аио

Ху =

¾¾¾¾¾¾ = ¾¾¾

До ´ Аыт 67,5

На

основе практики УзДЭУ:

-

Количество постов ТО

и ТР

1

ХТХ ва ЖТ = ¾¾

Ху

2

-

Количество постов кузовных работ

1

Хк =

¾¾¾

Ху

3

-

Количество постов малярных

работ

1

Хб =

¾¾¾

Ху

6

Количество слесарей -механиков

Количество слесарей -механиков определяется в зависимости от рабочих

постов:

-

Количество слесарей -механиков

зоны ТО и ТР

Ртх ва жт = Хтх ва жт

-

Количество слесарей -механиков

кузовного участка

Рк = 1,2 Хк

-

Количество слесарей -механиков

малярного участка

Рб = 1,2 Хб

Годовой объем работ по ТО и ТР

L г ´ N сто ´

t

Т г =

--------------------, чел. час

1000

t- удельная трудоемкость работ по ТО и

ТР, чел. час (таблица 1)

L г- среднегодовой пробег

автомобилей, км

N сто – число обслуживаемых

автомобилей в СТО

Объём работ для

ремонта ДВС

Тд = Тг

х dd,

чел.час

Дальнейший

расчет идентичен технологическому расчету АТП.

Тема

4. Определение годового объёма работ по ТО и ТР автомобилей и по

самообслуживанию АТП при различных методах организации производства. (8-часа)

План:

1. Расчет

годовых объемов работ ТО и ТР автомобилей и по самаобслуживанию.

2. Распределение

годовых объемов работ ТО и ТР по видам и месту их выполнения.

3. Распределение