1.

Операционный менеджмент, производственная система, производство, операция –

основные понятия операционного менеджмента.

Термины «управление операциями», «операционный

менеджмент», «управление производством», и «производственный менеджмент»

равнозначны и взаимозаменяемы.

Объектом производственного менеджмента является производство и производственные системы.

Объектом производственного менеджмента является производство и производственные системы.

Производство

это целенаправленная деятельность по созданию чего-либо полезного.

Производство

это целенаправленная деятельность по созданию чего-либо полезного.

Производственная система это целенаправленный процесс, превращающий отдельные

элементы в полезную продукцию.

Производственная система это целенаправленный процесс, превращающий отдельные

элементы в полезную продукцию.

Любое

производство связанно с операцией.

Операция

есть процесс методов или ряд действий главным образом практического характера.

Операция

есть процесс методов или ряд действий главным образом практического характера.

Операционный менеджмент это деятельность по управлению процессом приобретения

материалов, их превращение в готовый продукт и поставкой этого продукта

покупателю.

Операционный менеджмент это деятельность по управлению процессом приобретения

материалов, их превращение в готовый продукт и поставкой этого продукта

покупателю.

Всякая полезная деятельность связана с переработкой

чего-либо. Например, переработка информации в финансовой сфере, издательском

бизнесе, при оказании услуг (парикмахерских, медицинских). В процесс

переработки вовлекаются даже покупатели.

Операционный менеджмент это все виды деятельности,

связанные с преднамеренным преобразованием, перетрансформацией материалов,

информации или покупателей. Операционный менеджмент заключается в эффективном и

рациональном управлении любыми операциями. Степень участия в них физических

товаров по большому счету не важна. Теория одинаково применима как для

больничной палаты, или страховой конторы так и для заводского цеха или фабрики.

Операционный

менеджмент заключается как в эффективном, так и в рациональном управлении

любыми операциями.

Рациональность

это достижение целей или удовлетворение потребностей использованием минимума

ресурсов.

Рациональность

это достижение целей или удовлетворение потребностей использованием минимума

ресурсов.

Эффективность

может быть определена как достижение поставленных перед системой целей, в общем

смысле эффективность это удовлетворение потребностей покупателей.

Эффективность

может быть определена как достижение поставленных перед системой целей, в общем

смысле эффективность это удовлетворение потребностей покупателей.

Повышение эффективности увеличивает доход за счет

большей конкурентоспособности организации. Повышение рациональности,

несомненно, сокращает затраты, но это никогда на должно делаться в ущерб

эффективности.

Без

правильного применения принципов операционного менеджмента организация может

быть прибыльной лишь благодаря счастливой случайности.

2. Структура

производственного процесса (основные, вспомогательные, обслуживающие

производственные процессы).

Производственный процесс представляет собой

совокупность взаимосвязанных основных вспомогательных и обслуживающих процессов

труда и орудий труда в целях создания потребительских стоимостей, полезных

предметов труда, необходимых для производственного или личного потребления.

Основные

производственные процессы это та

часть процессов, в ходе которых происходит непосредственное изменение форм,

размеров, свойств внутренней структуры предметов труда и превращение их в готовую

продукцию. Например, на станкостроительном заводе это процессы изготовления

деталей и сборки из них узлов, под-узлов и изделий в целом.

К

вспомогательным производственным процессам относятся такие процессы, результаты которых используются либо непосредственно

в основных процессах, либо для обеспечения их бесперебойного или эффективного осуществления. Примерами

таких процессов являются: изготовление

инструментов, приспособлений, штампов, средств механизации и автоматизации

собственного производства, запасных частей для ремонта оборудования,

производства на предприятии всех видов энергии.

Обслуживающие

производственные процессы это

процессы труда по оказанию услуг, необходимых для осуществления основных и

вспомогательных производственных процессов. Например, транспортировка материальных ценностей, складские операции всех видов,

технический контроль качества продукции, и др.

Основные вспомогательные и обслуживающие производственные

процессы имеют разные тенденции развития и совершенствования. Многие вспомогательные

производственные процессы могут быть переданы специализированным заводом, что в

большинстве случаев обеспечивает экономически более эффективное их

производство. С повышением уровня автоматизации и механизации основных и

вспомогательных процессов обслуживающие процессы постепенно становятся

неотъемлемой частью основного производства, играют организующую роль в гибких

автоматизированных производствах.

3. Стадии

производственного процесса (заготовительная, обрабатывающая, сборочная,

регулировочно-настроечная).

Основные, а в некоторых случаях и вспомогательные

производственные процессы, протекают в разных стадиях или фазах. Стадия – это

обособленная часть производственного процесса, когда предмет труда переходит в

другое качественное состояние. Например, материал переходит в заготовку,

заготовка в детали и т.д. Основные производственные процессы протекают в

следующих стадиях:

ü Изготовительная

ü Обрабатывающая

ü Сборочная

ü Регулировочно–настроечная

Изготовительная

стадия предназначена для производства

заготовок деталей. Она характеризуется весьма разнообразными методами

производства. Например, раскрой или резка заготовок деталей из материала,

изготовление заготовок методами литья, штамповки и т.д. Основная тенденция

развития технологических процессов на этой стадии заключается в приближении

заготовок к формам и размерам готовых изделий. Орудиями труда на этой стадии

являются отрезные станки, прессово-штамповочное оборудование и другие.

Обрабатывающая

стадия – вторая в структуре

обработочного процесса, включает механическую обработку. Предметом труда здесь

являются заготовки деталей, орудиями труда на этой стадии в основном являются

различные металлорежущие станки, печи термической обработки, аппараты для

химической обработки в результате

выполнения этой стации деталям придаются размеры соответствующие заданному

классу точности.

Сборочная

стадия это производственный процесс,

в результате которого, получаются сборочные единицы, под узлы, узлы, блоки или

готовые изделия. Предметом труда на этой стации являются детали и узлы

собственного изготовления, а также полученные со стороны комплектующие изделия. Различают две основные

организационные формы сборки: стационарную и подвижную.

Стационарная

сборка это когда изделие

изготавливаются на одном рабочем месте, а детали подаются. При подвижной сборке

изделие создаются в процессе его перемещения от одного рабочего места к

другому. Орудия труда здесь не так многообразны как в обрабатывающей стации.

Основными из них являются всевозможные верстаки, стенды, транспортирующие и

направляющие устройства. Сборочные процессы, как правило, характеризуются

значительными объемами работ, выполняемыми вручную, поэтому механизация и

автоматизация – их главная задача это совершенствования

технологического процесса.

Регулировочно-настроечная (последняя) стадия проводится с целью получения

необходимых технических параметров готового изделия. Предметом труда здесь

являются готовые изделия или их отдельные сборочные единицы. Орудия труда –

универсальная контрольно измерительная аппаратура специальные стенды для

испытаний.

4.

Каноническая модель процесса производства.

Каноническая модель описывает взаимосвязи процесса

производства и предоставление услуг с внешней средой.

Каноническая

модель включает процесс

(производственная или сервисная операция) внешнюю среду, входы (ресурсы) и

выходы (продукция). К числу основных ходов производственного или сервисного

процесса относятся 4 вида потребляемых ресурсов:

1) материальные (сырье, полуфабрикаты, комплектующие изделия)

2) энергетические (энергия, топливо и д.р.)

3) информационные (техническая, технологическая,

экономическая, управленческая и др. виды информации)

4) финансовый (бюджетное осигнование, кредиты, инвестиции,

и т.д.)

Параметры производственного или сервисного процесса

определяются его потенциалами. В случае отсутствия стартового потенциала.

Технологического или кадрового, к ресурсам добавляются технологические или

трудовые ресурсы, используемые в течении нескольких производственных циклов. К

выходам процесса относятся продукция, т.е. товары или услуги.

Объект управления управляемой системы может быть

представлен в виде канонической иерархической или сетевой модели. Каноническая

модель определяет внешнюю структуру объекта управления и характеризует его

связи со средой, которые осуществляются через входы и выходы управляемой

системы. Входы и выходы можно рассматривать как связи производства (или

сервиса) с внешней средой: потоки ресурсов на входе и продукции и услуг на

выходе – регулярные, а возмущающие воздействия на входе и выходе – случайные

связи.

Объектом управления являются операционные

подразделения, ответственные за выпуск товаров и предоставление услуг. Это

структурные элементы производства, цехи отделы, группы исполнителей, а также

процессы исследования, разработка, испытания, сбыт продукции и услуг,

обеспечение организации ресурсами. Объект управления включает перерабатывающую

подсистему, выполняющую производительную работу, связанную с превращением

ресурсов в продукцию и подсистем обеспечения, выполняющую функции обеспечения

перерабатывающей подсистемы. В этой модели производственный или сервисный

процесс рассматривается как черный ящик, т.е. как объект, внутренняя структура

которого нам не известна. Внешняя среда включает все проявления, которые

непосредственно связаны с исследуемым объектом. Центральными элементами внешней

среды, взаимодействующими с производственными или сервисными операциями,

являются поставщики (входы) или потребители (выходы). Внешняя среда в этой

модели не структурируется.

5. Кибернетическая

модель процесса производства.

Кибернетическая

модель позволяет разделить описание

производства или сервиса предприятий на две составляющие: производство или

услуги, Как объект управления и управление процессом (система управления и

разделение внешних связей на детерминированные и случайные).

Рис. Кибернетическая

модель предприятия

Входы в кибернетическую модель представлены в виде

векторов входных переменных х(t) в каждый

момент времени. x(t) = x(t1) + x(t2) + x(t3) + x(tn)

Составляющие

векторы входных переменных x(t) характеризуют все виды ресурсов используемых в

объекте.

Выходные параметры описывает y(t). y(t) = y(t1) + y(t2) + y(t3)

+ y(tn)

Составляющие

данного вектора – виды выпускаемой продукции и выпускаемых услуг.

Параметры управляющих воздействие описывает вектор z(t). z(t) = z(t1) + z(t2) + z(t3)

+ z(tn). Это приказы,

распоряжения, технические и экономические условия производственных или

сервисных процессов. (нормы, стандартны и др.) Параметры z(t) характеризующие

условия протекания процесса несут в себе стабилизирующие и дестабилизирующие

действия.

Управляющая система это совокупность подразделений,

образующих в соответствии с иерархией объекта управления и его функциями

управляющей подсистемы, наделенные определенными правами, решающие задачи и

выполняющие конкретные функции для достижения общих целей. Управляющая система

должна обрабатывать всю информацию, поступающую из внешней среды и от объекта

управления и вырабатывать решение - как именно следует работать.

Рассматриваются вопросы в области планировании производственных мощностей, диспетчеризации,

управлении материальными, производственными запасами, контроля качества и др.

Для того чтобы управляющей системе выработать и

организовать управляющие воздействия на объект управления, она должна

располагать достоверной информацией по предшествующим и текущим внешним

воздействиям, в том числе трудовых,

энергетических, финансовых ресурсов по состоянию внешней среды, по воздействиям

со стороны и др.

Важными понятиями, характеризующими кибернетическую

модель, являются понятия прямой и обратной связей между системами управления,

процессов управления производством или оказанием услуг.

Обратная связь это информация о состоянии производства и его внешней среды.

Прямая командная связь это управляющие предписания, вырабатываемые

управляющей системой.

6.

Иерархическая модель процесса производства.

Структура процессов производства сервиса и система

управления могут быть представлены в виде иерархических

моделей:

Иерархическая

производственная структура - сюда включаются (узлы: элементы предприятия – подразделения; дуги:

связи включения).

Иерархическая

производственная структура - сюда включаются (узлы: элементы предприятия – подразделения; дуги:

связи включения).

Иерархическая

организационная стурктура (узлы: линейные руководители; дуги: связи

подчинения).

Иерархическая

организационная стурктура (узлы: линейные руководители; дуги: связи

подчинения).

Рис. Иерархическая

производственная и организационные структуры

7. Сетевая

модель процесса производства.

Сетевая

модель управления – позволяет описать

узловые события процесса производства и представления услуг.

Характеризует внутреннюю структуру процесса производства

(сервиса). Элементами сети являются работы (исследовательские,

экспериментальные, конструкторские, производственные, финансовые, сбытовые,

транспортные, управленческие и др.) изображаемые в виде стрелок или дуг. Их

конечные результаты (события) изображаются в виде узлов сети (пронумерованы от

начального события 0 до конечного К).

Сетевая модель используется для упорядочения операций

процесса производства и/или предоставлении услуг, их взаимных связей и оценок

стоимостных, временных и технических характеристик процесса.

Рис. Сетевая

модель управления

8. Модели производства и

поставок.

Систему операций можно

классифицировать как систему потоков материалов от поставщика к покупателю.

Существуют 2 основные категории систем: одна охватывает производства и

поставки, где покупатель является конечным покупателем товара, другая связанна

с транспортировкой и сервисом, когда сам покупатель вносит вклад в искомый

процесс.

Производство и

поставки.

Простейшая модель - это когда материал от поставщика

поступает в систему, перерабатывается и

предается покупателю. Различие в моделях

возникает из-за разного подхода к ведению запасов.

Рис. 6. Материальный поток – производство и поставки

Модель 1

Самая распространенная система. Ее преимущество в

том, что достигается максимальная эффективность производственного процесса.

Поскольку поставки сырья гарантированны и нет необходимости быстро реагировать

на изменения покупательского спроса. Для этого создаются запасы. Запасы в

данном случае изолируют производство от превратностей, как поставок, так и

спроса. Такая же модель применяется в сфере розничного распределения, где запас

товаров, содержится на складе, выносится

по мере необходимости на прилавки и хранится на них опять же в виде запаса,

пока не будет раскуплен. Использование запаса для изоляции разных этапов друг

от друга значительно упрощает управленческую работу, но, одновременно с этим,

вносит свои ограничения и неудобства. Самой очевидной проблемой является

стоимость хранения запасов. Данная модель может применяться лишь в условиях,

кода существует спрос на определенный сегмент продуктов. В случае изготовления

на заказ. Запас готовой продукции, не может быть создан ни при каких условиях.

Модель 2

Большие затраты на хранение запасов вынудили многие

организации сокращать или вовсе отказываться от сокращения запасов или

материалов, организуя поставки таким образом чтобы они в точности

соответствовали способу производства. Производство теперь находится в

критической зависимости от надежного источника запасов. А эта надежность обычно

достигается за счет увеличения запасов у поставщика.

Руководство процессом поставок при этом должно быть

отлично налажено, т.к. вследствие ошибок

неизбежен дефицит, либо накапливание сверх запасов производственной

организации. Кроме того, в целом не происходит сокращение стоимости

хранения, поскольку теперь эти затраты

перекладываются на плечи поставщика и он непременно включит их в стоимость

своей продукции. Тем не мене эта модель все же существует, например, при

переработке скоропортящихся материалов, которые просто невозможно долго

хранить на складе. Поэтому модель 2

применяется во многих производствах связанных с пищевыми продуктами.

Модель 3

Эта модель применима к любой ситуации, когда

покупатель готов ждать поставки, когда процесс производства очень короткий или

когда продукт изготавливается по спецификации покупателя и поэтому не может в

готовом виде храниться в запасе. По этой модели работает большинство предприятий

тяжелого машиностроения и гражданского строительства, а также некоторые

производства сферы услуг (индивидуальный

пошив одежды, производство мебели). В последнем случае запас сырья является

фактически частью производственного процесса, поскольку дерево должно

отлежаться в запасе, для того чтобы высохнуть и только потом оно становится

пригодным к обработке.

Модель 4

Существуют первые посылочные виды торговли, которые

принимают заказы на доставку товаров по почте. Они дают рекламу продукта,

принимают заказы, передают их производителю, который затем изготавливает и

доставляет продукт. Фирма просто занимается администрированием заказов и если

деньги платятся вперед, получает свой процент в период между получением заказа

и оплатой счета производителя. При такой организации работ применяется модель

4. К примеру, в гражданском строительстве материалы обычно закупаются под

конкретные проекты, вместо того чтобы создавать огромные запасы. А готовый

продукт попасть в запас, в принципе, не может. Стремление сократить затраты на

хранение и повысить скорость реакции системы привела к появлению стратегии

производства под названием «точно вовремя». Конечная цель этого подхода -

нулевые запасы на всех стадиях, этому полностью соответствует 4-я модель.

9. Модели транспортировки и

сервиса.

Транспортные и сервисные

операции отличают от производства поставок 2 важных аспекта:

1) покупатель сам вносит вклад

в процесс

2) услуги нельзя хранить

Чтобы справиться с

колебаниями спроса приходится либо содержать избыточные мощности, либо имеет

запас покупателей, т.е. создавать очередь. Ни то ни другое не является

панацеей, поскольку вы не можете использовать дополнительные мощности сегодня,

чтобы удовлетворить возросший спрос завтра, а покупатели склонный уходить из

очереди, если ждать приходится слишком долго. Очередь покупателей может

принимать физические очертания. Как на автобусной остановке, так и в кассе

супермаркета. Или превращаться в систему назначений, когда назначаются приемные

часы или представляет собой комбинацию из них.

3 возможные конфигурации сервисной деятельности:

Рис. 7. Материальный поток – транспортировка и сервис

1 модель

Модель практически любой первоклассной услуги.

Покупатели обслуживаются немедленно, но достигается это за счет содержания

избыточных мощностей. Первоклассный сервис естественно стоит дороже, поэтому

этот избыток следует окупать.

2 модель

Характерна для дешевых услуг. Ресурсы используются

полностью отсюда более высокая эффективность, но при этом покупателям приходится

ждать.

Контраст между 1 и 2 моделями можно

продемонстрировать взяв, к примеру частную и государственную медицину.

Фирмы, занимающиеся

курьерской доставкой, обычно предлагают 2 вида услуг – гарантированную доставку

на следующий день и доставку за гораздо менее определенный срок. В качестве,

которого обычно называется среднее время нахождения корреспонденции в пути. Для

каждой из этих услуг используются одни и те же возможности, поэтому отпадает

необходимость в содержании избытка для покрытия неожиданных всплесков спроса на

доставку за 24 часа. Если спрос на такую услугу возрастает - необходимые мощности можно позаимствовать,

удлиняя время доставки обычной корреспонденции. Если же спрос на нее спадает –

качество стандартной услуги вновь улучшается.

3 модель

Ее можно рассматривать как образец неэффективного

управления – простаивающие ресурсы и ожидающие в очереди покупатели. Тем не

мене эта модель моделирует работу большинства сервисных операций в

краткосрочном периоде. Для большинства услуг

характерны быстрые и значительные колебания спроса (рестораны, отделения

травматологии при больницах пользуются большим спросом на выходных, на

общественном транспорте характерны перегрузки в рабочие дни с 8:30 до 9:30 и

т.д.) поскольку добавить мощности с такой же быстротой невозможно. Руководству

не остается иного выбора кроме как создать подобие очереди в периоды пиковой нагрузки и мириться с

некоторым переизбытком ресурсов в остальное время. Снижение платы на проезд и скидки

для пенсионеров в часы наименьшей нагрузки - это примеры попытки хоть как-то

использовать простаивающий транспорт.

10. Типы

транспортировки и услуг.

??????????????????

Типы

производства

В зависимости от степени

стандартизации и объема услуги различают следующие типы производства и сервиса:

Единичная

крупномасштабная - проект запуска космической станции (услуга), проект строительства

океанского лайнера (продукт), процесс переработки нефти (непрерывный процесс).

Штучное

производство

- изготовление на заказ мебели, производство специализированных машин и

оборудования, ремонт автомобилей.

К

мелкосерийному

можно отнести изготовление красок.

К массовому – изготовление автомобилей,

ПК, бытовых приборов и т.д.

Единичное производство предполагает разработку

крупного индивидуального проекта и производства по нему небольших партий продукции. Проект может

потребоваться при разработке нового наукоемкого изделия, установки новой

производственной линии и т.д.

Проект

– производство или услуга, направленная на достижение масштабов единичной цели

в ограниченные временные рамки. Существуют услуги, которые носят масштабный

характер и нуждаются в составлении проекта. Это, например запуск космического

объекта, доставка уникального груза на выставку, прием главы иностранного

государства и т.д.

Особенность всех этих

проектов состоит в том, что у них есть определенные временные рамки. Небольшие

партии изделий или продукции на заказ производятся в специальных

мастерских и цехах. В этих мастерских

выполняют работу по спецификациям заказчика, рабочие процессы обычно изменяются

с его потребностями. Т.е мастерские выполняют определенные рабочие операции.

Но, как правило, не отвечают в целом за производство определенно изделия.

Пример таких мастерских – предприятия по производству ремонтных работ (ремонт бытовой техники, автомобилей).

Серийное производство – предполагает производство не очень большого

объема инородных изделий. Производство продовольствия обычно осуществляется

партиями, например, хладокомбинат производит серию мороженного одного типа,

затем другого и т.д. Условия обработки и оборудование одни и те же, но

некоторые ингредиенты в каждой парии

изменяются. Выпуск серии может быть стандартизированным или

специализированным (журналы, газеты, учебники).

Серийное производство, в зависимости от размера

серии, бывает мелко и крупно серийным. При массовом производстве работа и

конечный продукт обычно бывают высокостандартизированны. Имеется возможность

для автоматизации производства при использовании специализированного

оборудования. Непрерывное производство применяется, кода создается товар или

услуги высокой степени однородности. К этому типу производства относятся

химические процессы, изготовление бумаги и фотопленки, нефтепереработка и т.д.

Примеры непрерывных

услуг – отопление, системны непрерывной очистки, автоматический контроль. В

реальных производственных и сервисных процессах как правило используются

сочетания различных типов производства.

11. Производство. Сфера

услуг. Различия между ними.

Основные

различия между производством и сферой услуг

|

Характеристика

|

Производство

|

Сфера услуг

|

|

1.

Конечный результат

|

Осязаемый

(материальный)

|

Неосязаемый

(материальный)

|

|

2.

Уровень контакта с потребителем

|

Низкий

|

Высокий

|

|

3.

Трудоемкость

|

Низкая

|

Высокая

|

|

4.

Измерение производительности

|

Легко

|

Трудно

|

|

5.

Возможность исправить неполадки

|

Высокая

|

Низкая

|

Рис. 8. Основные различия между производством и сферой услуг

К категории производства относятся все виды деятельности по созданию

материального продукта.

К категории услуг относятся торговля, культура, здравоохранение,

образование бытовые услуги, деловые услуги, финансовые услуги, административные

услуги. Многие виды работ на большинстве предприятий относятся к сфере обслуживания производства и

прямо зависят от него. Если производственный сектор имеет тенденцию к сокращению,

то связанная с производством сфера услуг (например, технический сервис,

финансовые услуги) тоже уменьшится. Производство и обслуживание часто совпадают

в том, что сделано, но различаются в том, как сделано. В действительности большинство производств и

сервисных систем представляют собой смешанный тип. Например, обслуживание и

ремонт техники и оборудования - это услуги, которые предоставляют практически

каждая производственная организация. Одновременно большинство предприятий сферы

обслуживания обычно продают товары, дополняющие их услуги. В настоящее время

темпы роста сектора обслуживания во много раз опережают темпы роста

производства.

12. Задачи операционного

менеджмента.

- Оперативно-календарное

планирование с детальным расписанием выпуска ГП (готовой

продукции)

- Оперативное управление

технологическими процессами производства

- Всеобщий контроль

качества, поддержание стандартов качества продукции

и соответствующего сервиса

- Стратегическое

и оперативное планирование поставок МР (материальных ресурсов)

- Прогнозирование,

планирование и нормирование расхода МР в производстве

- Контроль

и управление запасами МР, НП и ГП на всех уровнях

внутрипроизводственной складской системы и в технологическом

процессе производства

- Внутрипроизводственное

и техническое обеспечение процессов управления внутрипроизводственными

материальными потоками

- Автоматизация и

компьютеризация управления материальными потоками (информационными,

финансовыми) в производстве

Перечисленный комплекс задач должен решаться

в рамках фирменной логистической стратегии оптимизации управления материальными

и сопутствующими им потоками с точки зрения:

- Оптимизации

(минимизации) уровней всех запасов МР,НП,ГП внутри

производственно-технлогического цикла и складской системы

- Оптимизации работы внутрифирменного

транспортно-складского комплекса

- Сокращения времени

производственно-технологического цикла

Уменьшения

всех логистических издержек в производстве ГП

13. История развития

логистики.

Логистика это наука о

планировании организации управления и контроля движения материальных и информационных потоков в

пространстве и во времени от их первичного источника до конечного потребителя.

Логистика сравнительно молодая наука, но, несмотря на это, имеет глубокие

исторические корни. Бурное развитие она получила в период второй мировой войны.

Она была применена для решения стратегической задачи, четкого взаимодействия

оборонной промышленности, тыловых и снабженческих баз и транспорта с целью

своевременного обеспечения армии вооружением, горюче смазочными материалами и

продовольствием. Постепенно понятия и

методы логистики переносились из военной области в гражданскую.

В начале логистика была

представлена как новое научное направление о рациональном управлении, движении

материальных потоков в сфере обращения, а затем и в производстве. В СССР в годы

первых пятилеток на основе принципов транспортной логистики разрабатывались

графики поставок грузов для важнейших строек, для полярных и других экспедиций.

В конце 1970 годов в Ленинграде была разработана логистическая технология –

такая работа видов транспорта по методу транспортного узла, где осуществлялось

их взаимодействие. Концепции отечественных ученых изучались западными

специалистами. В настоящее время они положены в основу развития единой

европейской транспортной системы стран ЕС.

Подразделение логистики

создано на предприятиях промышленности аграрно-промышленного комплекса,

транспорта, в аппарате НАТО. Они включаются в состав организационных комитетов

по проведению крупных международных соревнований и т.д.

14. Определение термина

«Логистика».

(институт мировой экономики и международных отношений РАН, проф.

Федеров Л.С.)

1.

Логистика – это совершенствование управления движением материальных

потоков от первично источника сырья до конечного потребителя готовой продукции

и связанных с ними информационных и финансовых потоков на основе системного

подхода и экономических компромиссов с целью достижения синергетического

эффекта.

2.

Логистика – это форма оптимизации рыночных связей, гармонизация

интересов всех участников цепи товародвижения.

(Санкт- Петербургский государственный университет экономики и финансов,

проф. Семененко А.И.)

Логистика – новое

направление научно-пактической деятельности, целевой функцией которого является

сквозная организационно-аналитическая оптимизация экономических потоковых

процессов.

(Московский государственный технический университет им. Н.Э. Баумана

проф. Колобков А.А., Омельченко И.Н.)

Логистика – наука о

планировании, управлении и контроле за движением материальных и информационных потоков

в любых системах.

(Казанский государственный технический университет)

Логистика – это наука об

управлении материальными, информационными и финансовыми потоками.

Логистика – наука об

организации совместной деятельности менеджеров различных подразделений

предприятия, а также группы предприятий по эффективному продвижению продукции

по цепи «закупки сырья – производство –

сбыт – распределение» на основе интеграции и координации операций, процедур и

функций, выполняемых в рамках данного процесса с целью минимизации общих затрат

ресурсов.

(Государственный университет управления, проф. Аникин)

Логистика – наука об

управлении потоковыми процессами в экономике.

15. Основные объекты исследования логистики.

1) Поток:

- материальный

- финанссоый

- информационный,

- поток услуг и т.д.

2) Логистическая операция

3) Логистическая функция

4).Логистическая система

5). Логистическая цепь

6).Запасы

7) Логистические издержки

16. Поток, параметры потоков и классификация потоков.

1) Поток это один или множество объектов, воспринимаемое как

единое целое, существующее как процесс на определенном временном интервале

и измеряемое в абсолютных единицах.

Поток

имеет свои параметры, которыми являются:

· Начальный и конечный пункт

· Геометрия пути (траектория)

· Длина пути (мера траектории)

· Скорость и время движения

· Промежуточные пункты

· интенсивность

Классификация

потоков:

· по отношению к рассматриваемой системе (внутренние,

внешние)

· по степени непрерывности: (непрерывный, дискретный)

· по степени регулярности (детерминированный, стохастический)

· по степени стабильности (стабильный, нестабильный)

· по степени изменчивости (периодический,

непериодический)

· по характеру перемещений элементов потока

(равномерный, неравномерный)

· по степени периодичности (периодический,

непериодический)

· по степени изменения параметров потока заданному ритму

(ритмичный, неритмичный)

· по степени сложности (простой (дифференцированный),

сложный (интегрированный))

· по степени управляемости (управляемые, неуправляемые)

· по степени упорядоченности элементов потока (ламинарный,

турбулентный)

Материальный поток – продукция (изделия, детали, товарно-материальные

ценности), рассматриваемая в процессе приложения к ней различных логистических

(погрузка, разгрузка, сортировка и т.д.) и/или технологических операций

(резание, ковка, плавка, сборка и т.п.) и отнесенная к определенному временному

интервалу.

Финансовый поток – направленное движение финансовых средств,

циркулирующих в логистической системе, а также между логистической системой и

внешней средой, необходимых для обеспечения эффективного движения определенного

товарного потока.

Информационный поток – упорядоченное множество сообщений циркулирующих в

логистческой системе, между логистической системой и внешней средой,

необходимое для управления потоковым процессом.

Поток услуг – особый вид деятельности, удовлетворяющий

общественные и личные потребности (транспортные услуги, оптово-розничные,

консультационные, информационные и т.п.)

17. Логистическая операция, логистическая функция,

логистическая система.

2) Логистическая операция – любое действие, не подлежащее дальнейшей

декомпозиции, направленное на преобразование материального и сопутcтсвующих ему потоков (погрузка, разгрузка,

макетировка, сбор информации, передача информации и т.п.

3) Логистическая функция – совокупность логистических операций, направленную

на достижение целей, поставленных перед логистической системой или ее

элементами (звеньями): снабжение, производство, сбыт.

4) Логистическая система – совокупность элементов (звеньев), находящихся в

отношения и в связи между собой и образующих определенную целостность,

предназначенную для управления потоками.

5) Логистическая цепь – упорядоченно множество физических и/или юридических

лиц, осуществляющих логистические операции по обеспечению потребителя

конкретной продукцией:

18. Правила логистики. Виды логистики.

Правила логистики

Продукт

должен быть:

- необходимым

потребителю

- соответствующего

качества

- в необходимом

количестве

- поставлен в

нужное время

- доставлен в

нужно место

- доставлен с

минимальными затратами

- доставлен

конкретному потребителю

Теоретический

аппарат логистики:

- Общая теория

систем

- Теория

исследования операции

- Теория

полезности

- Теория

формализации

- Теория

моделирования

- Функционально

стоимостной анализ

- Стратегический

менеджмент

- Маркетинг и

др.

19. Уровни

развития системы логистики.

Четыре

последовательных уровня развития логистических систем:

Для систем логистики первого уровня характерна

работа компании на основе выполнения сменно-суточных плановых заданий, форма

управления логистичекскими операциями наименее совершенна. Область действия

логистической системы охватывает организацию хранения готовой продукции,

отправляемой с предприятия, и ее транспортировку. Эта система действует по

принципу непосредственного реагирования на ежедневные колебания спроса и сбои в

процессе распределения продукции. Работу этой системы оценивают величиной доли

затрат на транспортировку и другие операции по распределению продукции в общей

выручке от продажи.

|

|

|

Для компаний, имеющих системы второго уровня, характерно управление потоком производимых товаров

от последнего пункта производственной линии до конечного потребителя. Контроль

системы логистики распространяется на следующие функцции: обслуживание

заказчика, обработкака заказов, хранение готовой продукции на пред-ии, управ-ие

запасами готовой продукции, перспективное планир-ие работы системы логистики.

Системы логистики 3-его уровня контролируют логистич-ие операции от закупки сырья до

обслуживания конечного потребителя продукции. К дополнительным ф-циям таких

систем относ-ся: доставка сырья на предпр-ие, прогнозир-е сбыта, производ-ное

планирование, добыча или закупка сырья, управление запасами сырья или

незавершенного производства, проектирование системм логистики.

|

|

|

Логистич системы 4-го уровня (вторая половина1990х гг) аналогичны систем 3-го

уровня развития, но с одним исключ-ем процессы планир-ия и контроля интегрируют

с операциями маркетинга, сбыта, производства и фи-нансов. Интеграция

способствует увязке противоречивых целей различных подразделений. Управление

системой осуществляется на основе долговременного планир-ния. Практический опыт

показал, что восхождение от низшей стадии развития систем логистики к более

высоким происходит как постепенно, так и -

при возникнов-ии благоприятных условий (слияние предприятий, новый режим

управления, политические инициативы)- скачкообразно. Переход на более высокий

уровень длится от 6 мес до 2 лет, а переход от 1-ой стадии развития к 4-ой занимает

около 20 лет.

20. Логистический анализ. Логистическая функция.

Уравнение Ферхюльста.

В основе логистического

анализа лежит применение логистической функции. С помощью этой функции

описываются законы роста присущие сфере материального производства, процессам

насыщения потребительского спроса, а также многим формам и уровням жизни.

(спрос на мобильные телефоны)

График логистической функции имеет вид S образной кривой, положенная набок. Эта кривая имеет

две точки перегиба и характеризуется переходом от ускоряющегося роста к

равномерному, и от равномерного роста к замедляющемуся. Логистической

закономерности присуще свойство отражать изменения возрастающего ускорения

процесса на замедляющееся или, наоборот, при обратной форме кривой. Эта важная особенность

дает возможность определить статистическим путем различные критические,

оптимальные и другие практически ценные точки. В основе логистической функции

лежит закономерность, выраженная уравнением Ферхюльста:

если b – положительное,

то график убывающий, а если – отрицательное, то возрастающий.

у – значение функции

х – время

а – расстояние между верхней и нижней асимптотой.

с– нижняя асимптота (предел, с которого начинается

рост функции)

a и b это параметры

определяющие наклон, изгиб и точки перегиба графика логистической функции.

Для решения уравнения логистической функции

первоначально определяется верхняя и нижняя асимптота. С достаточной точностью

их можно определить по эмпирическому ряду, путем его простого просмотра. Значения

верхней асимптоты можно проверит аналитически по формуле:

у1у2у3

- три эмпирических значения функции, взятые через равные интервалы аргумента.

Выразим  из уравнения Фельхюста:

из уравнения Фельхюста:

и заменим

скобки буквой z -

Для

определения параметров этого уравнения составим систему нормальных уравнений и

решим ее методом наименьших квадратов.

Если

найти из них a и b то можно составить ряд величин a+bx равных

теоретическим значениям:

Определив

величины  легко составить ряд теоретических значений y(x)

легко составить ряд теоретических значений y(x)

Если

с = 0 а верхняя асимптота равна 100% или 1, то уравнение логистической функции

упрощается до формулы  .

.

21. Понятие производственной стратегии

Эффективность и рациональность операционного

менеджмента целиком и полностью зависит от выбора операционной стратегии. Если

операционная функция не имеет четких и согласованных достижимых целей, то

вскоре она перестанет оправдывать свои ожидания. Стратегия предприятия

определяет его способность. Конкурировать или, в случае не коммерческой

деятельности, служить поставленным целям.

Стратегия это основной подход, используемый

организацией для достижения своих долгосрочных целей. Общая стратегия организации определяет основные направления

ее деятельности. И охватывает всю организацию в целом.

Производственная стратегия относится, прежде всего, к

производственному аспекту деятельности. К продуктам, процессам методам

производсвва, качеству и цене, срокам изготовления и графикам работ.

Производственная стратегия это часть общей стратегии, направленная на

производственную деятельность организации. Для того чтобы производственная

стратегия была действительно эффективной необходимо обеспечить ее четкое

взаимодействие с основной стратегией, т.е. эти две стратегии не должны разрабатываться изолированно друг

от друга, а на оборот общая стратегия организации должна учитывать сильные и

слабые стороны производства, усиливая первые и, по возможности, устраняя

последние.

В свою очередь производственная стратегия должна быть

согласована с общей и, формулироваться таким образом, чтобы отвечать задачам и

целям организации. Стратегия производства поддерживает стратегию организации

таким образом, чтобы в центре внимания находились задача, формируемая с учетом

потребности клиента. Важно чтобы функциональные стратеги не конфликтовали, а

дополняли и поддерживали друг друга. Необходимо сфокусировать энергию

функциональных служб организации на достижение единой цели. Сделать компанию

более конкурентоспособной и совершенствовать обслуживание потребителя.

Некоторые новейшие подходы отражают все возрастающее

осознание преимущество совместной работы перед внутренней конкуренцией.

При разработке элементов производственной стратегии

учитываются стратегические цели и задачи организации в целом, а также

взаимодействующих функциональных служб исследований, разработок маркетинга

финансов и др. Стратегия формируется из ряда важнейших решений по цене,

качеству характеристиками продукции услуг и их отличительным свойством – соком

поставки. Производственная стратегия требует принятия целого ряда решений

относительно производственных мощностей, оборудования, вертикальной интеграции,

технологи производства, АСУ, схемы разработки нового поколения продукции и др.

Эти решения должны приниматься с учетом потребности

клиента и быть взаимосвязанными. Обычно финансовые возможности организации не

позволяют одновременно планировать решение всех производственных задач, и общая

стратегия организации определяет приоритетность каждой из них. Так если перед

компанией стоит задача добиться преимущества в цене, то это означает, что она

должна выпускать продукцию или услуги с минимально возможными затратами. Задача производственной службы сводится к тому, чтобы снизить расходы

материалов.

Затраты труда и накладные расходы, связанные с

производством продукции, преимущество в качестве достигаются за счет

удовлетворения требований заказчика или предложения продукции более высокого

качества, что, в свою очередь, требует от производства создания эффективной

системы комплексного управления качеством. Важными условиями эффективности

производственной стратегии является способность организации поставить продукцию

или услугу туда и тогда, куда и когда необходимо, а также способность

реагировать на изменения требований рынка и появляющиеся новые возможности.

Производство вносит свой вклад в ряде задач организации, если оно гибко

реагирует на все внешнее факты.

И, наконец, производство может придать конструкции

продукта или услуги уникальные свойства, если оно быстро реагирует на все

технологические нововведения.

22. Структурные элементы производственной стратегии.

1.

Стратегические

решения

2.

Конкурентные

решения

3.

Решения по

товарам и услугам

4.

Структурные

решения

5.

Технологические

решения

6.

Материальные

решения

7.

Трудовые решения

8.

Финансовые

решения

9.

Прочие решения

23. Решения по товарам и услугам.

Решение по товарам и услугам

Формируются по 2

направлениям:

1)

товарная,

определяющая структура объем и качество групп производимой продукции

2)

стратегия

поведения предприятия на рынке продукции или услуг. Определяющая способы

поведения с потребителями или клиентами.

Товарная и номенклатурная стратегии определяют

приоритеты ввода вывода в производство существующих товаров. Определяются сроки

поставок товаров заказчику или на рынок и время запуска их в производство.

Совокупность номенклатурных решений позволит производству, в результате их

выполнения, сформулировать новый набор товаров или услуг, обеспечить переход от

прежнего набора к новому, выбрать технологию и ресурсы, место новой продукции

среди существующих товаров, а также

определить характер особенности потребления и способы поведения с клиентами или

заказчиками. Стратегия поведения предприятия на ранке товаров определяется

выбором структуры рынка сбыта продукции и его сегментов, стратегии присутствия

на рынке, расширения, сохранения, сокращения сектора рынка, а также стратегии

рыночной конкуренции, вытеснению конкурентов или формирование взаимосвязей и

партнерств с ними.

24. Структурные решения.

Совокупность

стратегий, определяющих интеграционные взаимодействия производственных

подразделений с целью оказать эффективное влияние на потребителей продукции

поставщиков, конкурентов.

Влияние

может быть как прямым на потребителя, так и опосредованным через разработку

новых технологических процессов, увеличение мощностей и масштабов производства,

совершенствование форм и методов организации труда, а также через формирование

потребительских предпочтений на рынке продукции.

Структурные

аспекты производства. Стратегия отечественных предприятий.

1) вхождение в предприятия вертикальной структуры,

корпоративной группы, преобразование из отраслевых или создаваемые заново.

Такие объединения обычно помогают в снабжении и сбыте, установлении хозяйственных

связей между предприятиями СНГ, создают собственные финансовые институты.

2) Создание различных горизонтальных структур.

Объединение предприятий, акционерных обществ товариществ по совместным

инвестиционным и производственным проектам. Встречаются и объединения типа

картелей, когда между предприятиями заключаются соглашения о минимальном уровне

цен.

3) Образование временных венчурных групп для управления

разработкой и производством новых наукоемких продуктов. Особое значение итеграция

имеет для инновационных производств, использующих сложную технологию

изготовления продукции, изменение которой требует значительных затрат времени и

ресурсов.

Создание деловых союзов, партнерств, изменение схем

производственных процессов, когда заготовительные и механообрабатывающие

процессы передаются партнерам. Себе

оставляется лишь окончательная сборка. В таком случае возникает возможность

подготовить производство к прогрессивным технологическим сдвигам и улучшить

качество продукции. Посредством структурных решений возможно определить степень

интеграции и дезинтеграции производственных подразделений, наращивать

производственные мощности. Важной составляющей структурных решений являются

решения о производственных мощностях. Преобладающей тенденцией этих решений

является увеличение мощностей в производстве бытовой продукции. Обычно эту

стратегию используют организации с высоким потенциалом, стратегические ресурсы

которых, обеспечивают достижение конкурентных преимуществ. К таким ресурсам

могут быть отнесены: отлаженная технология, прогрессивное оборудование, интеллектуальные

ресурсы, технически разработки, патенты, и др. Решение о производственных

мощностях имеет стратегический характер, особенно в чрезвычайно капиталоемких

отраслях, где отменит их, после того как начата реализация, чаще всего невозможно.

Структурные решения, включающие стратегию и интеграцию

наращивания производственных мощностей масштаба и изменения ориентации

производства, тесно переплетаются с технологическими решениями.

25. Технологические решения.

Технологические

решения это совокупность стратегий

определяющих динамику техники, технологию производства и влияния на них

рыночных факторов, а также стратегий формирующих технологический профиль

производства стратегии.

Определение динамики технологии производства основано

на сравнении различных элементов возможных технологий, а также на выборе и

реализации наиболее эффективной из них, т.е. происходит выбор новых средств

производства, технологий, их освоения, определяется дизайн продукции,

формируются основы технологического процесса, производственных мощностей,

размещения оборудования, формируются информационные технологии.

Инвестиции в информационные системы, становятся одним

из важнейших элементов производственной стратегии, они необходимы для

поддержания технологического процесса. В первую очередь для создания пакета

прикладных программ, систем автоматизированного производства.

Информационная технология используется для создания

процессов по созданию продукта и выполнению заказов. Она позволяет сократить

продолжительность всего производственного цикла, а это является важным фактом в

конкурентной борьбе.

Технологические решения требуют специальной

инвестиционной политики предприятия включающей разработку бизнес планов,

бюджетов, контакты с федеральными и местными властям, и отраслевыми объединениями.

Такая деятельность должна сопровождаться поиском и распространением информации

о предприятии, его инвестиционных проектах и идеях. Наличие инвестиций

позволяет совершенствовать

технологические процессы с учетом изменение технологической среды на

производственных предприятиях отрасли, поступление исходных ресурсов и падение

спроса на традиционные виды ресурсов и услуг. В зависимости от технологических

условий производства можно говорить о том или ином его профиле. Среди них можно

выделить:

1) стабильную технологию производства профильной

продукции как основы функционирования. Она характерна для многих химических

металлургических авиационных предприятиях, где ответная реакция на изменение

рынка приводит к изменению количественных параметров в продукции, расширению

или сужению ее ассортимента и улучшению качества.

2) отсутствие стабильной технологии на производстве при

изготовлении изделий, не требующих сложного освоения. Технологическая стратегия

здесь основана на технологических запросах рынка.

3) Конъюнктурный профиль производства, четко отслеживающий

конъюнктуру рынка, характерен для предприятий торговли, посреднических

организаций.

4) Освоение новых технологий, соответствующим будущим

запросам рынка при активно стратегии производства и ориентирующихся не только на текущие запросы

рынка, но и подготовки технологии к будущим запросам.. Обычно такой маркетинговый

ход используют производства в развитой среде.

5) Создание технологий производства на основе собственных технологий, а также с учетом технологических

разрывов. Тек, стратегия этих производств ориентируется на долговременное лидерство

в отрасли и на рынке. Технологическая стратегия должна быть тесно связана с

кадровыми решениями, и уровень прогресируемости технологий производства на

имидж марки и конкурентные решения.

26. Конкурентные решения.

Конкурентное

решение – совокупность стратегий,

определяющих уровень конкурентоспособности производства и способы его

повышения.

Конкурентоспособность производства товаров всегда

можно измерить

Ценность товара для потребителя применима, когда

потребителем создаваемых товаров выступают частные лица или коммерческие

организации. С их точки зрения ценность любого приобретаемого товара на прямую

зависит от той прибыли, которую принесет его использование. Это величина

предельно конкретна и может быть точно посчитана. У каждого конкурентоспособного

товара цена реализации ниже потребительской ценности. Для потребителя

неоплаченная часть потребительской ценности равна полученной им от использования

товара дополнительной прибыли. Для поставщика она соответствует конкурентоспособности

его продукции.

Причинами низкой конкурентоспособности производства

являются краткосрочность планирования, что приводит к разработке и выпуску

продукции дающей быструю прибыль. Перспективное развитие рынка товаров при этом

не учитывается.

2-я причина – недостаточное внимание к производству,

отсутствие инвестиций производственной мощности и кадровый потенциал.

3-я причина -

отсутствие обмена информации и взаимодействия между маркетологами разработчика

продукции, технологическими и техническими службами.

Факторами

повышения конкурентсоспосбоности являются:

Цены

Цены

Качество

Качество

специфические

особенности товаров или услуг

специфические

особенности товаров или услуг

производственная

или сервисная направленность

производственная

или сервисная направленность

гибкость

производства

гибкость

производства

Цикл выполнения

заказа.

Цикл выполнения

заказа.

Цена это сумма, которую заказчик должен заплатить за

изделие или услугу. Потребитель всегда выберет изделие или услугу с более

низкой ценой, конкурирующие компании могут установить более низкую цену за счет

снижения объема прибыли, но большинство из них старается снизить издержки

производства. Работа предприятий в условиях кризиса требует в первую очередь

сокращения все операционных издержек.

Качество

товара определяется материалом, изготовлением

и дизайном. Обычно качество оценивается покупателем. Он определяет насколько хорошо

изделие или услуги и как долго он будет служить своей цели. Отличительными

особенностями продукции могут быть любые характеристики товаров (дизайн, цена,

легкость в использовании) которые заставляют покупателей считать изделие или

услугу более подходящими, чем изделие или услуги конкурента.

Гибкость

производства - способность реагировать

на изменения. Они могут касаться увеличения или уменьшения объема спроса в

ассортименте.

Цикл

производства – один из главных

аспектов - чем он меньше, тем быстрее изделие или услуга поставляется

заказчику, или чем быстрее разработано новое изделие или услуга, тем раньше они

появляются на рынке.

27. Решения по ресурсам.

Решение по

ресурсам (по материальным) – это

совокупность стратегических решений по объему и качеству приобретаемых и используемых

внутри производства материальных ресурсов, а также проведение на рынке средств,.

рассматриваются стратегии управления запасами, оцениваются их

сбалансированность и система складирования. Стратегия запасов в наибольшей

степени зависит от структуры и технологических решений самого производства, а

так же от наличия складских мощностей и финансовых возможностей. В условиях

ограниченных оборотных средств приходится иметь лишь кратковременные запасы.

При этом, пополнить их бывает трудно из за не совершенства договорной и

контрактных систем. Решение по качеству исходных ресурсов во много определяет качество самой продукции

и ее оценовые характеристики. Они имеют самостоятельное, важное значение в

системе стратегических решений производства. Обычно рассматривают стратегию

лидирующего минимально допустимого и средне отраслевого качества ресурсов.

Специалисты принимаются решение по поведение на рынке ресурсов средство и

предметов труда формируют системы взаимоотношений с их поставщиками. Эти

решения тесно связаны со структурными решениями о производстве, в частности, с

решениями о партнерствах.

28. Концепция развития производственной стратегии.

Традиционные производственные стратегии обычно ставили

целью сведение к минимуму затрат или модификацию изделий. Многие организации

принимают сейчас новые стратегии, которые основаны на качестве или на сроках. Стратегии,

основанные на качестве, фокусируются на удовлетворение требований заказчика, вводя показатель качества на всех стадиях

производства, при этом критерии качества применяются не только к конечному

продукту или услуге, но также ко всем соответствующим процессам разработки,

проектировании, производству, и послепродажному

обслуживанию. Стратегии, основанные на времени,

фокусируются на сокращении срока выполнения различных операции, например

на разработке или сбыта новых изделий или услуги или на реагирование изменений

потребительского спроса. Основная идея заключатся в том, что при сокращении

времени затраты, конечно, снижаются, производительность повышается. Новые

изделия появляются на рынке быстрее и

обслуживание потребителя в целом повышается.

Этапы, на которых можно сократить затраты времени:

1) время планирования – время, которое требуется на разработку

стратегии и выбор тактики, одобрение предложенных изменений производственных

мощностей. Внедрение новых технологий из-за угрозы со стороны конкурентов.

2) Время на разработку изделия. Время, которое требуется

на разработку маркетинговых или модифицированных изделий или услуг.

3) Время производства – требуется для производства

изделий или услуг. Сюда может входить время, затрачиваемое на составление

рабочего графика, ремонт оборудования, простои, инвентаризацию, обучение

персонала, и др.

4) Время перехода к новой продукции - требуется для

перехода от производства данного типа изделий к производству другого. Может

включать время установки нового оборудования, составления производственных

графиков.

5) Сроки поставок – время необходимое для исполнения

заказов.

6) Время для рекламации – мероприятие заказчика

относительно качества и сроков поставок. Претензии могут также поступать от

служащих, условий работы, проблем с оборудованием, качеством. Таким образом,

предприятие стремится повысить качество обслуживания потребителя и получить

конкурентное превосходство перед соперниками, которым требуется больше времени

на выполнение тех же задач. Эти новые подходы получают активное признание всего

делового мира, потому что позволяют кардинально изменить организацию работы

компании.

29. Ключевыми факторами спроса на товары и услуги.

Ключевыми фактами спроса на товары и услуги являются:

1 качество и

надежность,

2 цена,

3 скорость

поставки,

4 надежность

поставки

1 на ранних стадиях жизненного цикла продукта

лидирующее положения на рынке завоевывается внедрением новых продуктов с боле

высоким уровнем качества и надежности.

2 когда жизненный цикл продукта вступает в стадию

роста, а затем в стадию стабилизации, то ключевым фактором становится цена. В

се основе обычно лежат затраты на производство. В этот период усиливается роль

производственной функции, и

разыскиваются возможности производства снижать себестоимость продукции (на рынке

электронной радиоаппаратуры в Росси основным критерием выбора была цена, до

того времени пока не стали поступать высококачественные телевизоры из Японии).

Продукция российских производителей не отвечала столь высокому стандарту. И

сразу основным критерием сало качество. Однако по мере наполнения рынки

аналогичной продукцией из других стран, а также в связи с экономическим

кризисом основным критерием выбора опять стала цена.

3 скорость поставки. Если предприятие поставляет товар

быстрее, чем конкурент это может стать определяющим фактором для клиента. Этот

фактор играет большую роль, когда товар находится в стадии зрелости своего

жизненного цикла. Ускорить поставку заказчику можно за счет повышения

производительности труда. Внеурочные работы либо перепланирование производства.

Когда или заказчику придается статус приоритетного или он частично уже выполнен еще до

заключения контракта в надежде на

совершение сделки.

4 надежность поставки. Это требование означает

способность предприятия выполнить заказ вовремя. В этом случае все зависит о

производства. При расчете реального

времени выполнения заказа. И поставки товарной продукции составляют график

работы с учетом мощностей и запасов оборотных средств. При разработке решений

на этапе выхода товаров и услуг на рынок необходимо особое внимание уделять тем

факторам, которые в последствии могут стать

критериями его выбора покупателями. Они то и определяют инвестиционные

решения по развитию производства товаров. Одновременно необходимо выявить те

факторы, которые могут привести к потере

клиента. Что бы минимизировать риск при принятии решений часто используют

модели.

30. S - образные кривые развития технологий.

Модель это некоторое представление реальности.

Для эффективного использования моделей

необходимо понимать, каких результатов можно достичь с их помощью и как эти

результаты можно интерпретировать. А также необходимо знать - какие возможны

допущения и ограничения т.к. каждая модель имеет собственный набор

условий, которые определяют - в каких

случаях данная модель применима. В производстве получили применение следующие

модели:

|

Зона конкуренции

технологий

|

|

S образные кривые развития

технологий, кривая опыта или освоения, кривая жизненного цикла спроса, матрица SWOT, матрица бостонской консалтинговой группы,

математические модели и др.

S.1 идея этой кривой и технологических разрывов были

разработаны применительно к развитию автомобильной промышленности.

На первом этапе зарождения технологий инвестиции не

приводят к росту эффективности

Потом на 2 этапе резкого роста, результат стремительно

нарастает.

На завершающем этапе капиталовложения приносят

минимальную отдачу. Далее наступает период технологического разрыва. Происходит

переход к принципиально новой технологии. На каком-то этапе начальный отрезок

новой кривой. По времени совпадает с коечным отрезком старой. На этом этапе

происходит конкурентная борьба между старой и новой технологией (производство ч/б и цветных телевизоров,

катушечных или кассетных магнитофонов).

Новое поколение

техники и технологий вытесняют предшествующие при этом технологические разрывы

трудно точно предугадать. Тормозящими факторами при переходе к новым

технологиям предприятия от одной S образной

кривой к другой является приверженность организации к какой-нибудь одной

технологии, жесткие планы, стабильная структура. При переходе к новой

технологии требуется выбор критерия для

ее оценки и отладки. Переход к новой технологии менее эффективен. Со временем

эффективность повышается. Максимальные капиталовложения необходимо делать в

ключевые технологии и избирательно в классические.

31. Кривая опыта (освоения).

В начале 30-х годов 20 века

была предложена модель кривой опыта, которая показывает связи между

опытом, накопленным в производстве того или иного вида продукции, и суммарными

издержками. При построении кривой опыта

(освоения) основываются на том, что самая конкурентоспособная организация — это

та, которая при прочих равных условиях имеет наименьшие затраты. Эта связь

заключается в том, что удвоение объема производства ведет к снижению издержек

производства на единицу продукции на определенный процент (рис. 3.3).

В двойной логарифмической

шкале эти кривые опыта превращаются в прямые линии с углом наклона,

соответствующим постоянному темпу снижения издержек.

Трудовые затраты снижаются в

большей степени, чем материальные. Кривая опыта американского ученого

Райта для трудовых затрат характеризуется постоянным (величиной в 20%)

снижением трудоемкости одного изделия при удвоении их выпуска. Материальные затраты снижаются в меньшей

степени (от 5 до 15%) при удвоении выпуска

продукции.

Данный эффект объясняется тремя факторами.

Первый фактор. Рост объема производства способствует

росту производительности труда за счет применения высокопроизводительного

оборудования и снижения косвенных затрат на единицу продукции.

Второй фактор. Обучение рабочих в ходе освоения производства

позволяет повысить производительность труда.

Третий фактор. Нововведения, вводимые по мере освоения

продукции и увеличения масштаба производства, влияющие на продукцию или на

производственный и сервисный процесс. Если нововведение является достаточно

серьезным, благодаря ему предприятие может стать лидером рынка.

Кривая опыта может быть рассчитана с помощью модели или

таблиц. Для одного экземпляра Тп рассчитывается по следующей

формуле:

Тn = Т1 * пe,

где Тn — трудоемкость производства единицы продукции порядкового номера п

с начала производства;

Т 1— трудоемкость производства первой единицы

продукции; п — порядковый номер одного экземпляра продукции; е —

показатель эластичности изменения трудоемкости.

Известно, что некая производственная

деятельность имеет 80%-ю кривую опыта. Для производства одной единицы продукции рабочему потребовалось 10 ч. Определите

предполагаемую трудоемкость следующих единиц: 2-й, 4-й, 8-й и 16-й (обратите внимание на

последовательное удвоение

значений).

Решение.

Каждый

раз объем выпуска удваивается. Время на единицу для этого количества будет

приблизительно равно предыдущему времени, умноженному на показатель обучения

(в нашем случае — 0,8). Таким образом:

|

Порядковый номер экземпляра

|

Трудоемкость одного экземпляра, ч

|

|

1-й

|

10

|

|

2-й

|

0,8 • 10 = 8

|

|

4-й

|

0,8• 8 = 6,4

|

|

8-й

|

0,8 • 6,4 = 5,12

|

|

16-й

|

0,8 • 5,12 = 4,096

|

Если

менеджер будет знать перспективы изменения объема выпуска в ситуации

обучения, ему легче будет принять правильное решение о том, сколько рабочих ему

понадобится. Решение, основанное только на стартовых показателях, будет

неточным.

32. Кривая

жизненного цикла спроса и технологий.

При

принятии производственных решений важно правильно оценить фазу, в которой

находится продукт или услуга, спрос на них, производственные или сервисные технологии.

Неравномерное

развитие предприятий, рост или снижение объема продаж раньше рассматривались как аномалии. Со временем стало складываться новое понимание экономического

роста, называемое «кривая роста по

Гомпарту», более известное на

практике как кривая жизненного цикла спроса и технологий (рис. 3.4).

Цикл спроса можно разделить

на несколько совершенно разных периодов или фаз:

1) зарождение (Е) — бурный период становления новых видов

производства или услуг, когда несколько предприятий, стремясь к захвату

лидерства, конкурируют между собой;

2) ускорение роста (G1) — период, когда конкуренты, оставшиеся на рынке, пожинают плоды

своей победы. В этот период

спрос обычно растет, опережая предложение;

3) замедление роста (G2) — период, когда появляются первые

признаки насыщения спроса и предложение начинает опережать спрос;

4) зрелость (М) —

насыщение спроса достигнуто, и имеются

значительные избыточные мощности;

5) затухание (D) — снижение объема

спроса (иногда до

нуля), обусловленное или определяемое устареванием продукта

(услуги), или уменьшением его потребления, или другими экономическими и

демографическими причинами.

Если предприятие хочет поддерживать

свое развитие, то оно должно постоянно добавлять к набору видов деятельности

новые и отсекать те, которые не согласуются со стратегией экономического роста

предприятия. Это ключевая задача управления стратегическим набором продукции

производства и услуг.

Важно уметь предвидеть смену

фаз цикла спроса продукции и пересматривать стратегию предприятия в

соответствии с меняющимися условиями конкуренции.

33. Анализ и формирование видов деятельности

предприятия.

Анализ и формирование видов деятельности предприятия

Принятие решений о

формировании видов производственной и сервисной деятельности организации

проводится на основании исходного портфеля заказов и состоит из ряда этапов.

Существуют различные факторы,

позволяющие составить четкое представление о тех видах деятельности, которыми

занимается предприятие. Это:

· отрасль

производства или сервиса;

· технология

производства и оказания услуг;

· потребители

продукции/услуги;

· географическая

зона реализации продукции/услуги.

При анализе видов

деятельности необходимо учитывать текущее состояние предприятия и внешней

среды, в которой оно функционирует, а также ресурсный потенциал и инновационный

портфель нововведений предприятия.

Анализируются типы реакции

предприятия на воздействия внешней среды и определяются, какие из них

преобладают в управленческом поведении. Если предприятие плохо владеет

инновационной реакцией, то формирование пакета нововведений нецелесообразно

даже в том случае, если все иные предпосылки (финансовые возможности,

конкурентные позиции, производственная потребность в нововведениях и др.) благоприятствуют

этому. Формируется база данных, позволяющая в дальнейшем детально анализировать

предварительный набор видов деятельности.

АО «ЛОМО» — одна из наиболее

успешно реформирующихся фирм российского военно-промышленного комплекса. Именно

поэтому ей удается наращивать объемы производства и продаж.

В немалой степени эти

результаты были достигнуты за счет «чистки» ассортимента от бесперспективной

продукции. Для того чтобы решать подобного рода задачи более успешно,

руководство АО пошло на децентрализацию некоторых функций управления. В итоге

менеджерам производственно-технических комплексов, входящих в объединение

«ЛОМО», было предоставлено право самостоятельно определять, что производить и

что продавать, при одновременном сохранении централизованного контроля за

финансовыми потоками.

В результате за последние 5—7

лет АО «ЛОМО» сократило количество наименований выпускаемой продукции с 700 до

120, или почти в 6 раз, что позволило сконцентрировать ресурсы на товарах,

пользующихся большим спросом (медицинская техника, оптическое оборудование и

др.), и более активно продвигать их на рынок.(Вопросы экономики. 1998. № 9).

При формировании состава

видов производственной и сервисной деятельности учитываются следующие критерии

и определяющие их факторы:

·

перспективы роста, которые должны быть

выражены предполагаемыми темпами роста и характеристикой этапов жизненного

цикла спроса технологии;

·

динамика рентабельности;

·

ожидаемый уровень нестабильности, при котором

перспективы теряют определенность и могут измениться;

·

ключевые факторы успешной конкуренции в

будущем, которые определяют успех видов деятельности.

Для оценки видов

производственной и сервисной деятельности используются портфельные матрицы:

·

матрица Бостонской консалтинговой группы;

·

портфель жизненного цикла, матрица А.Д.

Литтла;

·

многофакторная матрица MacKinsey.

34. Процесс принятия решения.

Принятие решения — это

центральное звено управления производством. Процесс принятия решений включает

последовательное решение следующих задач:

1)

формирование альтернатив решения;

2)

сравнение альтернатив;

3)

выбор лучшей альтернативы;

4)

реализация выбранной альтернативы;

5)

контроль результатов.

Успех или неудача в принятии

решения часто зависят от того, насколько хорошо осуществлен каждый из этапов

этого процесса и учтены объективные ограничения и условия.

Альтернативы решения:

формирование, сравнение, выбор

Успешное решение проблемы в

значительной мере обусловлено тем, насколько точно сформулированы возможные альтернативы.

Многое зависит от опыта и творческих способностей лица, принимающего решение. и

от характера самой ситуации. Как правило, усилия, затраченные на тщательное выявление

возможных альтернатив, не бывают напрасными.

Для анализа и сравнения

альтернатив часто применяются математические или статистические методы. Выбор

наилучшей альтернативы будет зависеть от целей и критериев, которые принимаются

во внимание.

Реализация решения и контроль результатов

Реализация решения означает

выполнение действий, обозначенных в выбранной альтернативе. Например,

приобретение оборудования, начало разработки нового изделия, использование

сверхурочного времени, выжидание дополнительных изменений внешней и внутренней

среды.

Эффективность решения зависит

от контроля результатов его реализации. Если желаемых результатов нет, то

ревизия процесса позволит выявить ошибку в исполнении, в расчетах или неправильном

исходном предположении. В этом случае можно быстро исправить положение.

Процесс реализации решения не

всегда осуществляется последовательно. Обычно приходится возвращаться назад и

начинать все сначала, особенно во время разработки и анализа альтернатив.

Например, если ни одна из альтернатив не может дать желаемых результатов,

должны быть разработаны дополнительные альтернативы.

Ограничения и условия принятия решений

Несмотря на все усилия

менеджера, решение может оказаться неудачным из-за непредвиденных

обстоятельств. Иногда это происходит из-за стиля работы менеджера, например

его привычки быстро принимать решения или неспособности просчитывать последствия.

Другой фактор, с которым менеджеры должны считаться, — объективные

ограничения (имеющиеся средства,

человеческие возможности, сроки, технологии, наличие информации и др.).

Из-за этих ограничений менеджеры

часто не могут найти решение, оптимальное с точки зрения максимальной выгоды

(например, наибольшей прибыли, минимальных затрат). Вместо этого им

приходится довольствоваться усредненным удовлетворительным решением.

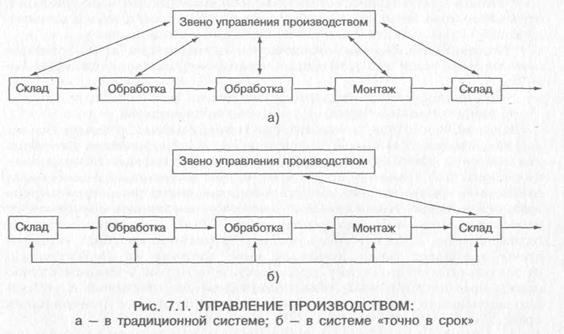

Другая причина неудачных