Лекции 1-2 Технологии промышленности

Промышленность как самостоятельная отрасль общественного производства появилась с отделением ремесла от сельского хозяйства, когда ремесло стало основным занятием определённой категории людей. Пройдя через стадии простой кооперации труда и мануфактуры, оно превратилось в крупную машинную промышленность.

Промышленные предприятия могут выпускать один или более видов продукции и в соответствии с этим бывают простыми и сложными (комбинированными). Промышленность в целом разделяют на добывающую и обрабатывающую. В добывающей промышленности человек непосредственно воздействует на природу и получает из недр Земли, лесов, вод сырьё для обрабатывающей промышленности, строительные материалы, топливо и гидроэнергию. Это горнодобывающая промышленность, гидроэлектростанции, лесозаготовительная промышленность и т.д.

Обрабатывающая промышленность перерабатывает сырьё, получаемое от добывающей промышленности и от сельского хозяйства, превращая его в готовый продукт, пригодный для дальнейшего использования либо в качестве средства дальнейшего производства, либо в качестве предметов потребления. Это металлургия, машиностроение, химическая, текстильная, пищевая промышленности и т.д. Обрабатывающую промышленность в свою очередь подразделяют на отрасли, перерабатывающие сырьё, получаемое непосредственно от добывающей промышленности или сельского хозяйства (металлургия, нефтепереработка, мукомольная промышленность и т.п.) и на отрасли, сырьём для которых служат продукты соответствующих отраслей обрабатывающей промышленности (машиностроение, швейная промышленность и т.п.).

Важно деление промышленности по признаку экономического назначения продукции: промышленность средств производства (группа А), т.е. тяжёлая промышленность, и промышленность предметов потребления (группа Б), или лёгкая и пищевая промышленности. Это деление относительно и обычно исходят из того, где преимущественно потребляется продукция.

На основе однородности назначения производимой продукции или по родственности технологических процессов всю промышленность подразделяют на отраслевые группы: топливная промышленность, цветная металлургия, деревообрабатывающая промышленность и т.д. Топливная промышленность выделяется по признаку общности назначения продукции, металлообрабатывающая – по признаку общности используемого сырья – металла, химическая промышленность объединена по однородности технологического процесса.

Отраслевые группы подразделяют на отрасли, которые представляют собой совокупность предприятий, выпускающую однородную по назначению продукцию. Например, в металлообрабатывающей промышленности различают энергетическое и транспортное машиностроение, станкостроение, приборостроение и т.д.

В свою очередь отрасли промышленности делят на виды производства. Транспортное машиностроение, например, подразделяют на локомотивостроение, вагоностроение, автомобилестроение и другие производства.

Для развития промышленности необходима оптимальная отраслевая структура промышленности, выражаемая количественными соотношениями между отраслями промышленности. Для отраслевой структуры промышленности нашей страны была характерна ведущая роль тяжёлой промышленности и особенно высокий удельный вес машиностроения, энергетики, химической промышленности, что было ориентировано на высокую обороноспособность и экономическую безопасность страны. Сейчас, в последнее десятилетие, соотношение меняется.

Основные направления технического прогресса в промышленности: электрификация, комплексная механизация, автоматизация, химизация, интенсификация производственных процессов. Основные формы организации промышленного производства: концентрация, комбинирование, специализация, кооперированные связи между предприятиями (производственные, технологические, экономические), стандартизация, нормализация и унификация.

Определяющим для технического прогресса и организации промышленности являются современные технологии.

Технологией называется совокупность знаний о_ методах и средствах производства продукта, т.е. это наука о ремесле. Например, технология машиностроения изучает методы и средства механической обработки и сборки изделий.

Изделие (ГОСТ 2.101-68) - это предмет, полученный в результате трудовой деятельности. Установлены следующие виды изделий:

1. Детали - изделия, изготовленные из однородного наименования и марки материала, без применения сборочных операций: ввинчивания, сварки, клепки и т.д.

2. Сборочные единицы - изделия, составные части которых подлежат соединению между собой на предприятии-изготовителе путем применения сборочных операций.

3. Комплексы - два или более специфицированных изделия не соединенных на ' предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Например, металлорежущий станок, бункер накопитель заготовок.

Таким образом, объединение изделий в комплекс создает единую функциональную систему.

4. Комплекты двух и более изделий, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера. Например, набор запасных частей, набор слесарных инструментов.

Специфицированное изделие - это единица, на которую составлена спецификация.

Спецификация - это документ, в котором содержится перечень деталей, входящих в сборочную единицу, с указанием качества, марки, материала, ГОСТа и т.д. В конструкторской документации имеется стандартная форма. Самым сложным изделием является машина.

Машиной называется устройство, выполняющее механические движения по преобразованию материалов, энергии и информации для обеспечения физического и умственного труда человека.

Технический прогресс выражается в создании новых изделий.

Новая техника - это изделие с усовершенствованными техническими и потребительскими свойствами.

Процесс создания нового изделия включает:

- выдачу технического задания;

- проведение научно-исследовательских и опытно-конструкторских работ;

- проектирование изделия;

- производственная деятельность.

Техническое задание разрабатывает заказчик нового изделия и согласует с изготовителем. В техническом задании проводят сведения о назначении изделия, условия его эксплуатации, технические и другие параметры, необходимые для проектирования (вес, мощность, размеры и т.д.).

Научно-исследовательская работа - постановка задач исследования, проведение теоретических и экспериментальных исследований, обработка полученных результатов, выдача рекомендаций, составление отчета.

Опытно-конструкторская работа — проектирование, изготовление, испытание в лабораторных или производственных условиях опытного образца изделия.

Проектирование изделий включает следующие стадии (ГОСТ 2.103-68):

1) техническое предложение;

2) эскизный проект;

3) технический проект;

4) рабочая конструкторская документация.

В техническом предложении рассматриваются варианты реализации требований технического задания (ГОСТ 2.48-73).

Эскизный проект содержит решения, которые дают общие представления о конструкции и принципе работы изделия с указанием его основных параметров (габаритов) (ГОСТ 2.119-73).

Технический проект включает чертежи общих видов с детальной проработкой конструкции изделия, достаточной для создания комплекта рабочей документации (ГОСТ 2.120-73).

Рабочая конструкторская документация разрабатывается на основе технического проекта; включает компонент рабочих чертежей на сборочные единицы, детали и другие документы, необходимые для изготовления, сборки, упаковки, хранения и транспортировки изделия.

Проведём сравнительный анализ производственного и технологического процессов в машиностроении.

Производственная деятельность на предприятии называется производственным процессом. Производственный процесс (ГОСТ 14.004-83) - это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления и ремонта продукции. Производственный процесс в машиностроении включает:

- получение и хранение исходных материалов и полуфабрикатов;

- изготовление и сборка изделий;

- контроль качества продукции;

- маркировка;

- упаковка;

- хранение готовых изделий;

- транспортировка продукции на всех этапах изготовления;

- организация и управление производством;

- снабжение и обслуживание рабочих мест, участков, цехов;

- технологическая подготовка производства;

- календарное планирование;

- обеспечение кадрами.

Производственный процесс по изготовлению машин осуществляется на машиностроительном заводе. На этих заводах используются самые разнообразные методы получения и обработки изделий: литье, ковка, штамповка, сварка, резка, термообработка. Примерно 60% общего времени затрачивается на обработку этими методами, поэтому производство на машиностроительных заводах называется механо-сварочным.

Структурным подразделением завода является цех. Цеха делятся на группы:

I. Заготовительные (литейные - производится получение отливок из черных и цветных металлов, кузнечные - ковка и штамповка). II. Обрабатывающие (механические, сборочные, термические). III. Вспомогательные (инструментальные, ремонтно-механические, модельные).

Заводские цеха поделены на производственные участки, которые образованы из рабочих мест. Рабочее место (ГОСТ 14.004-83) является элементарной структурной единицей предприятия, где размещены исполнители работы, обслуживаемое технологическое оборудование (станки), часть конвейера на ограниченное время, оснастка и предметы труда.

Технологическим процессом (ГОСТ 14.004-83) называется часть производственного процесса, содержащая целенаправленные действия по изменению или определению состояния предмета труда. В данном случае определение состояния - это проведение контрольных операций, т.е. различного рода измерений. В результате этих действий последовательно изменяются и контролируются размеры, форма, шероховатость поверхности, внешних вид и внутренние свойства изделия.

В зависимости от вида действий различают технологические процессы:

механической обработки, сборки, литья, обработки давлением, термообработки, нанесения покрытий и т.д.

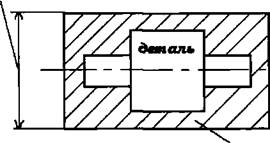

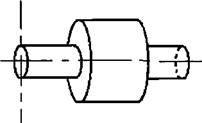

Примерная схема организации технологического процесса такова. Сначала изготавливают заготовки будущих изделий. Методами получения заготовок являются литье и обработка давлением, ковка и штамповка. Затем заготовки подвергают механической обработке, при этом с поверхности заготовок резанием последовательно удаляют слои металла. Слой металла, который удаляется при резании, называется припуском.

диаметр заготовки

припуск

После изготовления деталей их собирают в единую конструкцию - сборочную единицу. Затем из сборочных единиц и отдельных деталей собирают машину.

Технологический процесс состоит из технологических операций. Технологической операцией (ГОСТ 3.1109-82) называется часть технологического процесса, выполняемая на одном рабочем месте. Операция может включать неоднократную установку и снятие деталей со станка или верстака при слесарной обработке, смену метода обработки (точение, шлифование), смену инструментов и приспособлений и т.д., то есть совокупность всех действий, которые осуществляются на одном рабочем месте над одним изделием без перехода к обработке другого изделия.

В технической документации на технологический процесс название операции механической обработки записывается именем прилагательным от станочной группы, к которой принадлежит использованный на данной операции станок. Например, для станков токарной, фрезерной, шлифовальной, сверлильной групп операция называется токарной, фрезерной, шлифовальной, сверлильной и т.д.

Последовательность технологических операций обработки или сборки изделий называется технологическим маршрутом.

Согласно ГОСТ 3.1109-82 элементом технологической операции является технологический переход - законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянном технологическом режиме и установке.

Структура технологического процесса: технологический и вспомогательный переход, рабочий и вспомогательный ход, установка, позиция, прием.

При механической обработке в пределах технологического перехода остаются неизменными поверхность, инструмент и режимы работы станка.

Например, если поверхность А детали обрабатывается при неизменном закреплении ее одним резцом, при одной и той же частоте вращения n и неизменной подаче S, то все эти действия выполняются в пределах одного перехода.

Вспомогательный переход - законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для технологического перехода. Например, закрепление заготовки на станке, смена инструмента и т.д.

Рабочий ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменениями формы, размеров, качества поверхности или свойств заготовки.

Вспомогательный ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода. Например, возврат инструмента в исходное положение.

Прием - законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним его назначением. Например, вспомогательный переход по установке и снятию заготовки со станка включает следующие проемы: взять заготовку, закрепить в патроне, включить станок, выключить станок после обработки, открепить заготовку, снять заготовку со станка.

Установ — часть технологической операции, которая выполняется при неизменном закреплении обрабатываемой заготовки. Если два или более перехода выполняются при неизменном закреплении заготовки, то говорят, что эти переходы выполняются за один установ.

Позиция - фиксированное положение, занимаемое неизменно закрепленной заготовкой, относительно инструмента при выполнении определенной части операции.

В качестве примера рассмотрим Порядок разработки технологического процесса при механической обработке. Изготовлению машины предшествует процесс ее проектирования. При этом создается комплект рабочей конструкторской документации. Аналогично при разработке технологического процесса оформляется комплект технологической документации.

Создание технологического процесса является многовариантной задачей, которая, как правило, имеет несколько решений. Поиск рационального решения зависит от различных факторов, среди которых размер производственной программы, тип и методы работы производства, точность формы и размеров изделий, требования к шероховатости поверхности, способ получения заготовки, производственные затраты и т.д.

Исходными данными для проектирования технологического процесса являются чертежи изделия и технические условия к нему. Необходимо иметь информацию, которая делится на базовую, руководящую, справочную.

Базовая информация включает комплект рабочей конструкторской документации на изделие и программу его выпуска.

Руководящая и справочная информация включает документацию на действующие технологические процессы, образцы, стандарты и паспортные данные на оборудование, приспособления, инструменты, методическую и справочную информацию по расчету припусков, режимов резания, норм времени, требования по технике безопасности и т.д.

Таким образом, исходными данными являются чертеж детали, техническое условие, объем выпуска, сроки изготовления, условия действующего и вновь создаваемого производства, а также весь набор технических и технологических средств, доступных проектировщику.

Технологические процессы на механическую обработку проектируются согласно последовательности:

1. Определение типа производства и методов его работы.

2. Анализ технологичности конструкции.

3. Выбор метода получения заготовки.

4. Разработка технологического маршрута обработки.

5. Выбор технологических баз.

6. Выбор и разработка средств технического оснащения технологического процесса: станков, приспособлений, инструментов.

7. Расчет припусков и размеров заготовки на всех технологических переходах операций.

8. Расчет режимов резания.

9. Техническое нормирование технологического процесса.

10. Оформление технологической документации.

В результате всех этих действий создается документ, который называется

технологическим процессом на механическую обработку детали.

Лекция №3-4 Сырьё, вода и энергия в промышленности.

Сырьё является важнейшим элементом всякого технологического процесса.

Сырьём называют вещества природного и синтетического происхождения, используемые в производстве промышленной продукции.

По агрегатному состоянию сырьё делится на твёрдое, жидкое и газообразное. Наиболее распространённое твёрдое сырьё – уголь, торф, руды, древесина, сланцы; жидкое – вода, нефть, соляные рассолы; газообразное – воздух, природные и промышленные газы.

По составу сырьё делит на органическое и неорганическое.

По происхождению различают сырьё минеральное, растительное и животное.

Минеральное сырьё изучается минералогией – наукой о 2500 различных минералах, отличающихся друг от друга по химическому составу, физическим свойствам, кристаллической форме и прочим признакам. Минеральное сырьё делят на рудное, нерудное и горючее. Рудным минеральным сырьём называют горные породы или минеральные агрегаты, содержащие металлы, которые могут быть экономически выгодно извлечены в чистом виде. Нерудным называется сырьё, используемое в производстве химических, строительных и других неметаллических материалов и не являющееся источником получения металлов. Однако большая часть нерудного сырья содержит металлы (алюмосиликаты, апатиты). К горючему минеральному сырью относятся органические ископаемые: уголь, торф, сланцы, нефть и др., используемые как топливо или сырьё для химической промышленности.

Рудами называются полезные ископаемые, содержащие один или несколько металлов в количестве и форме, допускающей на данном этапе развития техники их экономически рациональное извлечение. Для классификации металлических руд наиболее часто используют следующие признаки:

1. число содержащихся металлов

· монометаллические (хромовые, железные)

· биметаллические (медно-молибденовые, свинцово-цинковые)

· полиметаллические (алтайские руды, саксонские руды);

2. химический состав минерала;

3. химический состав пустой породы.

Месторождения руд делят на два типа: коренные (первичные, в виде монолитных горных пород, рудных массивов) и рассыпные (продукты распада и разрушения горных пород).

По назначению руды подразделяются на руды цветных, чёрных и редких металлов.

Нерудное сырьё иначе называют минерально-химическим; оно служит источником получения неметаллов (сера, фосфор и др.), солей, минеральных удобрений и строительных материалов. Важнейшими видами нерудного сырья являются самородная сера, апатиты, фосфориты, природные соли. К нерудному сырью относятся и редкие минералы промышленного назначения (алмаз, графит). Источником производства строительных материалов являются горные породы, которые делятся на изверженные (гранит, базальт, пемза); осадочные (гипс, мел, глина, гравий) и метаморфические (мрамор, кварцит).

По химическому составу большинство изверженных пород состоит из кремнезёма SiO2 и глинозёма Al2O3. Осадочные породы добавочно включают ещё и карбонаты кальция (известняк), магния (доломит), сульфат кальция (гипс) и т.д. Глина представляет собой сложную смесь тонкообломочных пород с кварцем, известняком, илом. По распространённости в земной коре первое место занимает кремнезём, второе – глинозём. Все эти горные породы могут применяться самостоятельно в виде естественных строительных материалов (мрамор, гранит, гравий), а также в виде сырья для производства большинства строительных материалов (цемента, бетона, кирпича и т.д.) и для производства химических веществ.

Топливом называют горючие органические вещества, являющиеся источником тепловой энергии и сырьём для химической, металлургической и других отраслей промышленности.

Все топлива по агрегатному состоянию делятся на:

1. твёрдые(уголь, торф, древесина, сланцы);

2. жидкие (нефть, нефтепродукты);

3. газообразные (природный и попутный газы).

По происхождению топливо бывает естественным и искусственным, т. е. полученным в результате переработки естественного топлива или в качестве отходов различных технологических процессов (например, доменный газ).

Основным показателем для топлива служит его удельная теплота сгорания, т.е. количество теплоты, которое выделяется при полном сгорании единицы массы или объёма топлива. Техническая характеристика топлива определяется его составом. В состав всех видов топлива входит горючая (органическая масса+горючие неорганические вещества -–сера и её соединения и т.д.) и негорючая масса (зола, влага) – балласт. Органическая масса топлива состоит в основном из углерода, водорода, а также азота и кислорода. Чем больше в топливе золы, влаги, тем ниже его теплота сгорания. Чем выше в органической массе содержание углерода и водорода и чем меньше кислорода и азота, тем большей теплотой сгорания характеризуется топливо.

Для исчисления общих запасов топлива различные его виды пересчитываются на т.н. условное топливо. Например, 1 т бурого угля принимается за 0,4 т, каменного – за 1 т, нефти – за 1,4 т условного топлива.

Удельная теплота сгорания различных видов естественного топлива.

|

Вид топлива |

Удельная теплота сгорания |

|

|

кДж/кг |

кВт*ч/кг |

|

|

Нефть Природный горючий газ (на 1 м3) Антрацит Каменный уголь Бурый уголь Торф Горючие сланцы Дрова |

42000 25000-46000 32800-33600 29300 10500-21000 8300-16700 8300-21000 8300-15400 |

11,63 6,98-12,82 9,08-9,32 8,15 2,92-5,82 2,33-4,66 2,333-5,82 2,33-4,32 |

Растительное и животное сырье (древесина, лён, хлопок, масла, жиры, молоко, кожа и т.д.) перерабатываются или в продукты питания (пищевые сыры), или в продукты промышленного или бытового назначения (техническое сырьё). Источниками растительного и животного сырья являются ресурсы естественной среды обитания: земельные, лесные, водные. Важнейшими особенностями растительного и животного сырья является:

1. сезонность добычи;

2. особые условия хранения;

3. комплексное использование (например, подсолнечник, семена используют для приготовления масла, стебли сжигают и получают поташ, из шелухи выделяют ценное химическое сырьё – фурфурол, а из жмыха – крахмалопаточные продукты);

4. замена пищевого сырья не пищевым (например, в производстве этилового спирта замена зерна или картофеля нефтехимическим сырьём высвобождает на каждый литр спирта 3,3 кг зерна или 9 кг картофеля).

Важное значение имеет обогащение сырья. Целью обогащения является получение сырья с возможно большим содержанием полезных элементов. Например, виды обогащения минерального сырья (в твёрдом состоянии) подразделяются на механические, физико-химические и химические и основаны на различии в таких свойствах, как плотность, размер и форма зёрен, прочность, электропроводность, смачиваемость, растворимость и т.д.

Все стороны человеческого бытия связаны с водой, её определёнными свойствами. Основные запасы воды сосредоточены в мировом океане. Для промышленных и бытовых нужд применяется только пресная вода(3% всех запасов). Важнейшая проблема современности – дефицит пресной воды. Суточный расход воды на душу населения в США 600-700 л, в развивающихся странах – 50 л.

Огромное количество воды потребляет промышленность(для производства 1 т стали необходимо 600 м3 воды), орошаемое земледелие и т.д.

По происхождению все природные пресные воды разделяются на поверхностные( реки, озёра), атмосферные(атмосферные осадки) и подземные(ключевые, артезианские, минеральные).При этом вода, содержащая менее 1 г солей на 1 кг воды, называется пресной, более 1 г – солёной. В воде содержатся кроме этого расиворённые газы: кислород, диоксид углерода CO2, а также сероводород, оксиды азота, кислородные соединения серы, бактерии.

В зависимости от назначения вода условно подразделяется на промышленную и питьевую. Естественно, что требования к составу воды зависят от назначения. Основными показателями качества воды являются жёсткость, общее солесодержание, прозрачность, окисляемость, вкус, запах, реакция среды. Для питьевой воды большое значение имеет токсичность примесей, количество содержащихся в ней микробов, запах, цвет и вкус. Для промышленных вод важными показателями являются жёсткость, солесодержание, количество растворённых газов и механические примеси. Солесодержание определяют по сухому остатку(мг) испарением 1 л воды и высушиванием остатка при 110 °С до постоянной массы. Для большинства производств основным показателем является жёсткость воды, обусловленная присутствием солей кальция и магния. Различают три вида жёсткости:

1. временную(устранимую), обусловленную присутствием гидрокарбонатов кальция и магния. Эти соли легко удаляются при кипячении.

2. постоянную, обусловленную присутствием в воде сульфатов, хлоридов и нитратов кальция и магния, которые при кипячении не удаляются.

3. Общую, как сумму временной и постоянной.

Присутствие солей и газов в воде вызывает преждевременный износ оборудования.

Окисляемость воды обусловлена наличием органических примесей и определяется количеством перманганата калия(мг), израсходованного при кипячении 1 л воды в течение 10 мин.

Реакция воды (кислотность и щелочность) характеризуется показателем концентрации водородных ионов pH. Реакция природных вод близка к нейтральной(pH 6,8-7,3). Допустимое количество примесей так же регламентируется соответствующими стандартами.

Прозрачность определяется толщиной слоя воды, через который можно различить визуально или с помощью фотоэлемента изображение креста или определённого шрифта.

Промышленная водоподготовка включает следующие технологические процессы:

1. отстаивание, осветление и обесцвечивание;

2. фильтрование;

3. обеззараживание;

4. умягчение и обессоливание.

Все технологические процессы в промышленности связаны с затратой или выделением энергии, или с взаимными превращениями энергии одного вида в другой. Энергия необходима как для проведения самого технологического процесса, так и для транспорта сырья и готовой продукции, для вспомогательных операций (сушки, дробления, фильтрации и др.). Поэтому все технологические процессы являются потребителями энергии.

Наиболее широкое практическое применение в промышленности имеют электрическая, ядерная, тепловая, химическая и другие виды энергии.

Электрическая энергия в промышленности применяется для получения механической энергии, для осуществления физических и механических процессов обработки материалов, дробления, измельчения, перемешивания, центрифугирования и т. д., для нагревания, проведения электрохимических реакций, использования электростатических явлений (осаждение пылей и туманов, электрокрекинг). Источником электрической энергии является энергия воды на гидростанциях (ГРЭС) и превращение тепловой энергии, полученной при сгорании топлива (тепловые электростанции — ТЭЦ) или в результате ядерных реакций (атомные электростанции — АЭС), в механическую, а затем механической в электрическую.

Всестороннее развитие промышленности требует электровооруженности труда,

электрификации силовых и вспомогательных процессов, комплексной механизации и

автоматизации производства, на осуществление которых предусмотрено

использовать около ![]() количества энергии,

потребляемой всей промышленностью в целом. Современный период развития

промышленности характеризуется все возрастающим применением электроэнергии в

электрофизических и электрохимических процессах, в электрометаллургии стали,

ферросплавов, цветных металлов.

количества энергии,

потребляемой всей промышленностью в целом. Современный период развития

промышленности характеризуется все возрастающим применением электроэнергии в

электрофизических и электрохимических процессах, в электрометаллургии стали,

ферросплавов, цветных металлов.

Весь дефицит топливно-энергетического баланса должен в перспективе покрываться за счет существенного расширения доли атомной энергетики. Мировые запасы ядерного горючего обладают энергией, превосходящей в десятки раз потенциальную энергию разведанных запасов угля, нефти и природного газа, вместе взятых. С целью экономии и правильного использования природного невозобновляемого горючего сырья необходимо интенсивно развивать атомную энергетику.

Атомные электростанции (АЭС) обладают высоким коэффициентом полезного действия и являются важными поставщиками электроэнергии. Так, например, при распаде 1 г урана-235 выделяется такое количество тепловой энергии, которое затем превращается в 1000 кВт • ч электроэнергии. Иными словами, при распаде 1 т урана-235 выделяется количество теплоты, эквивалентное сгоранию 300000 т высококачественного каменного угля.

Большинство современных АЭС работает с реакторами на тепловых медленных нейтронах, использующих в качестве ядерного горючего дефицитный уран-235. В ядерных реакторах теплота, возникающая в результате деления ядер урана, нагревает жидкость, прокачиваемую через ураносодержащие тепловыделяющие элементы (ТВЭЛ); тепловая энергия в турбинах превращается в механическую, а затем в электрическую. Наиболее высокой эффективностью отличаются реакторы-размножители, работающие на быстрых нейтронах и использующие наиболее доступное ядерное горючее уран-238. Строительство АЭС на быстрых нейтронах большой мощности — генеральная линия дальнейшего развития атомной энергетики

Тепловая энергия, получаемая при сжигании топлива, широко применяется для отопления, проведения многочисленных технологических процессов (нагревания, плавления, выпарки, сушки, перегонки и т. д.), а также в качестве источника теплоты для проведения эндотермических реакций. В виде теплоносителей могут быть использованы топочные газы, водяной пар, перегретая вода, органические теплоносители, что обеспечивает равномерный обогрев, высокое качество получаемой промышленной продукции. Топливо широко применяется в энергетике для преобразования тепловой энергии в электрическую.

Химическая энергия, выделяющаяся в процессе экзотермических химических реакций, служит ценным источником теплоты для обогрева реагентов, используется для проведения эндотермических химических процессов. Например, в производстве аммиачной селитры теплота, выделяющаяся в результате экзотермической реакции, используется для выпаривания реакционной массы и ее кристаллизации.

Химическая энергия применяется в гальванических элементах и аккумуляторах, где она преобразуется в электрическую. Эти химические источники энергии характеризуются высоким к. п. д.

Помимо невозобновляемых источников энергии (полезных ископаемых) существуют также возобновляемые ресурсы, которые имеют в настоящее время сравнительно небольшое применение. Это энергия ветра, течения воды рек, морских приливов, терминальная и геотермальная энергия (теплота подземных источников, морей и океанов).

Геотермальная энергия — это запасы теплоты, имеющейся в глубинах земли. Особенный практический интерес представляют горячие источники воды и пара (гейзеры). Они используются как для отопления, проведения высокотемпературных процессов, так и для производства электроэнергии.

Ветер как носитель кинетической энергии используется человеком уже многие века (парусный флот, ветряные мельницы). Созданы и применяются ветродвигатели для сельскохозяйственных работ, подъедай перекачки воды.

Энергия рек широко используется в производстве электроэнергии в странах, богатых гидроресурсами. Например, в Норвегии гидроэлектроэнергия составляет 99,7% в энергетическом балансе, а во Франции и Италии она соответственно равна 50 и 58 %.

Энергия морских приливов есть разновидность гидроэнергии водного потока. Морские приливы обладают огромной энергией, зависящей от высоты приливной волны, которая достигает 10-20 м. Мировой технический потенциал морских приливов составляет около 500 млн. т условного топлива в год. В нашей стране представляет интерес использование этого источника энергии для районов побережья Баренцева, Белого и Охотского морей. Сделаны первые исследования на пути к практическому использованию этого источника энергии

Световая (и фото.) энергия приобретает все большее значение в промышленности, используется при создании фотоэлементов, фотоэлектрических датчиков, автоматов и т. д., а также для реализации большого числа фотохимических процессов в химической технологии. Перспективным источником энергии является энергия Солнца. Благодаря атомным реакциям синтеза ядер водорода и углеводорода Солнце излучает в мировое пространство колоссальное количество световой и тепловой энергии. Человечество уже давно применяло тепловую энергию солнечных лучей. В настоящее время широко известно применение солнечных батарей на космических кораблях. Солнечную тепловую энергию целесообразно применять в южных районах для промышленных и бытовых целей (плавление металлов в солнечных печах, кипячение воды, нагревание жидкостей и др.).

Крупные масштабы современных промышленных предприятий обусловливают все возрастающую потребность во всех видах энергии. Капитальные затраты на энергетическую базу при строительстве многих предприятий составляют от 13 до 53%. Показателем энергоемкости того или иного процесса служит расход энергии (в кВт • ч или Дж) на единицу получаемой продукции (например, на 1 т). Расход энергии на единицу промышленной продукции неодинаков для различных производств. Большой энергоемкостью характеризуются процессы черной и цветной металлургии, электрохимические процессы, получение фосфора, карбидов и т. д., а такие процессы, как биохимические, некоторые физико-химические (адсорбция, экстракция), химические процессы получения большинства минеральных удобрений и другие, отличаются незначительной энергоемкостью. Например, для производства 1 т алюминия требуется около 20000 кВт-ч, 1 т магния - 18000 кВт·ч, 1 т фосфора - в среднем 15000 кВт· ч, а для производства 1 т аммиачной селитры и суперфосфата—соответственно 10 и 5 кВт·ч. В мало энергетических производствах доля энергии составляет около 10% себестоимости продукции и менее, в то время как в производстве металлов, фосфора, хлора, карбидов это одна из главных статей расхода.

Снижение энергоемкости и материалоемкости продукции становится важным критерием научно-технического уровня производства. Критерием экономического использования служит коэффициент использования энергии (к.и.э.), который выражается отношением количества энергии, теоретически необходимого на производство этой продукции, к фактически затраченному.

Тепловой к. п. д. процесса является частным случаем коэффициента использования энергии. Во многих производствах к.и.э. еще довольно низок и не превышает 40-60%. Например, к.и.э. паротурбинных электростанций составляет около 40%, а тепловой к.и.э. процесса обжига известняка составляет только 65 % и т. д. Поэтому проблема рационального использования энергии, уменьшение потерь теплоты в окружающую среду, использование так называемых вторичных энергетических ресурсов играют важную роль в промышленности.

На многих промышленных предприятиях широко используется теплота отходящих газов и газообразных и жидких продуктов реакции, которая может быть утилизирована в теплообменниках — рекуператорах, камерах — регенераторах и котлах — экономайзерах. В ряде производств используется отходящий пар после его применения для нагрева реакционных аппаратов. Вторичные энергетические ресурсы могут быть использованы для подогрева сырья, сушки, выпаривания, дистилляции, горячего водоснабжения, отопления и различных производственных нужд. Например, в сернокислотном производстве используется теплота обжиговых газов, в технологических процессах производства соды, цемента главным источником вторичных энергоресурсов являются отходящие дымовые газы и т. д. Расход электрической энергии, например, в электрохимических производствах снижается устранением омических потерь в контактах и токопроводящих шинах, уменьшением сопротивления электролита за счет повышения его электропроводимости и сокращения расстояния между электродами, а снижение расхода электроэнергии в электрометаллургических процессах достигается повышением количества электродов и улучшением конструкции печей.

В ряде химико-технологических процессов величина потерь аппаратами в окружающую среду достигает 10—15% от общего количества затраченной теплоты. Эти потери уменьшают тепловой изоляцией аппаратуры, ее конструктивным оформлением и выбором таких габаритов, которые обеспечивают минимальную поверхность теплоотдачи в окружающую среду.

Утилизация вторичных энергоресурсов и устранение потерь теплоты ведут к снижению себестоимости продукции, сокращению капитальных затрат в энергетические отрасли и обеспечивают экономию топлива в народном хозяйстве. В современных условиях нельзя рассматривать топливо только как источник тепловой энергии, так как оно является также ценнейшим сырьем химической промышленности. Комплексное энергохимическое использование топлива служит основой его рационального применения в народном хозяйстве.

Сбережение теплоты и энергии является важнейшей государственной задачей. Достижение этой цели должно быть обеспечено проведением целого комплекса энергосберегающих мероприятий. Одним из важнейших направлений в технологии является создание малоёмких производств за счет применения эффективных катализаторов, ультразвука, магнитного поля, вакуума и других прогрессивных методов интенсификации технологических процессов.

Лекции№5-6 НТП и технология

Как известно, технические средства и технология в своем развитии имеют всегда эволюционные и революционные стадии и периоды. Вначале обычно происходит медленное, постепенное усовершенствование технических средств и технологии, накопление этих усовершенствований, что и является эволюцией.

Эти накопленные усовершенствования в определенный период вызывают коренные качественные изменения, замену устаревших технических средств и технологии новыми, использующими совершенно иные принципы, и представляют революционную стадию развития. Сущность технической революции заключается в проявлении и реализации изобретений, вызывающих переворот в средствах труда, видах энергии и необходимость перехода к новым технологическим способам производства.

Такая техническая революция во второй половине XVIII и начале XIX в. произошла в Англии, когда возникли машины, заменившие руки рабочего, а также универсальный тепловой двигатель. Эти машины стали внедряться прежде всего в текстильном производстве Англии.

Коренное отличие процессов, происходящих в наше время в науке и технике, заключается именно в том, что изменилось место и роль науки в современном обществе. Это принципиально повлияло и на техническую революцию, которая превратилась теперь в научно-техническую революцию.

Говоря о научно-технической революции, которую впервые переживает человеческое общество, следует отметить, что к настоящему времени одни ее стороны выявились с достаточной четкостью, в то время как другие только наметились или складываются. Содержание НТР можно определить следующим образом:

радикальное изменение значения науки в экономике общества, превращение ее в непосредственную производительную силу;

крупные изменения техники производства, принципиально новые источники энергии и сырьевые материалы, автоматизация, меняющая характер труда и место человека в процессе производства;

развитие кибернетики, повышающее производительность умственного труда, создающее материально-техническую базу для научной организации управления общественными процессами;

крупные изменения роли научно-технической сферы во всех областях человеческой деятельности.

Говоря о научно-технической революции, можно сказать, что применение вычислительной техники во всех областях есть один из определяющих ее факторов. В прошлом техника главным образом вооружила руки человека, создавая различные механизмы и машины, облегчающие труд, механизирующие и автоматизирующие производственные процессы. В последние десятилетия возникли ЭВМ, вооружающие человеческий мозг. Эти машины способны передавать и принимать информацию, запоминать ее, перерабатывать по законам логики и выдавать команды исполнительным механизмам.

Как указывалось ранее, достижения НТР ускоряют научно-технический прогресс в промышленности. Очевидно, необходимо дать четкое определение научно-технического прогресса и указать основные его направления. Вот как в литературе сформулирован ответ на этот вопрос: «Технический прогресс представляет собой непрерывное развитие и совершенствование орудий труда, технологических процессов и управления производством, создание новых видов сырья и энергии, систематический рост технической оснащенности труда занятых в производстве работников».

Основными направлениями научно-технического прогресса в промышленности являются:

электрификация производства — широкое применение электрической энергии в технологических процессах и двигательных устройствах, в средствах управления производством, широкое развитие и внедрение радиоэлектроники;

химизация производства, отличающаяся расширением сырьевой базы промышленности, разработкой и внедрением химических материалов и методов обработки;

комплексная механизация и автоматизация производства — замена ручного труда механизмами, переход от механизации отдельных операций к комплексной механизации всего процесса труда, разработка и внедрение в производство АСУ и промышленных роботов, которые завершают комплексную автоматизацию производственных процессов, освобождая человека от участия в процессе производства и возлагая на него функции контроля и оперативного управления, требующие высокой квалификации, создание гибких автоматизированных производственных систем (ГАПС).

Рассматривая повышение роли технологии, связанной с влиянием НТР, следует отметить, что на базе новейших научных открытий возникли принципиально новые, более совершенные и производительные технологические процессы, резко увеличивающие производительность труда и повышающие качество продукции. К таким процессам следует, например, отнести процессы элионной технологии, которые основаны на использовании сфокусированных лучей различных видов энергии.

Если сгруппировать по физическим принципам воздействия процессы элионной технологии, то они будут выглядеть следующим образом: лазерные, ультразвуковые, плазменные, электронно-лучевые, ионно-лучевые, электроискровые, световые и некоторые другие. Рассмотрим некоторые из них более подробно. Так, с помощью воздействия луча лазера можно осуществить многие технологические процессы; луч лазера может быть применен для выполнения уникальных медицинских операций, создания многоканальной линии связи; при использовании лазеров в голографии создаются стереоскопические телевизоры с чрезвычайно большой четкостью изображения. Лазеры с большой эффективностью могут применяться как прецизионный инструмент для обработки материалов, включая локальные термохимические реакции (например, локальное легирование и закалку штампов и режущего инструмента для упрочнения их поверхности) и размерную обработку поверхности различных материалов. Луч лазера легко пронизывает самые твердые материалы — алмазы, создавая в них точные калиброванные отверстия, необходимые при изготовлении фильер, применяемых для протяжки проволоки с высококачественной точной полированной поверхностью. При этом производительность труда возрастает от 12 до нескольких десятков раз.

Особое место начинает занимать энергия ультразвуковых колебаний. Акустическая энергия используется сейчас в машино- и приборостроении, металлургии, в химической, легкой, пищевой и фармацевтической промышленности, а также в медицине, биологии, сельском хозяйстве. Область применения ультразвука в различных технологических процессах непрерывно расширяется.

Новым направлением совершенствования технологии является разработка малооперационных, ресурсосберегающих и безотходных процессов. К их числу относится новый безкоксовый процесс получения стали из железных окатышей, минуя доменный процесс производства чугуна.

Замечательную особенность химической промышленности — возможность совершенно исключить отходы. Однако до последнего времени технологическая практика человечества отличалась невероятной расточительностью: 98% всего добываемого сырья современная промышленность превращает в отходы и лишь 2% превращает в полезную продукцию.

Технология в современном производстве оказывает значительное влияние на будущие экономические показатели еще в процессе конструирования изделия или разработки нового продукта или материала, создавая высокотехнологичные конструкции и разработки. В настоящее время технологическая наука и практика располагают количественными методами оценки технологичности конструкций и уровня технологии. Если раньше, сравнивая технологичность двух изделий, для выбора оптимального производственного варианта можно было дать недостаточно точную качественную характеристику, то в настоящее время делается точная количественная оценка, позволяющая объективно сравнивать и рекомендовать запуск в производство новой и только оптимальной конструкции. При максимальной технологичности изделий и материалов, умелом использовании унификации, стандартизации, четкой организации подготовки производства оказывается возможным резко сократить продолжительность периода времени, который лежит между моментом получения первых результатов исследований или возникновения идеи и промышленным производством.

Таким образом, в период научно-технической революции в результате возросшей роли и возможностей технологии необычайно сокращаются сроки от возникновения идеи до ее реализации. Если в прошлом веке все они охватывали несколько десятилетий (так, на реализацию идеи, на которой построена фотография, потребовалось более столетия, телефона — 50 лет, радио - 35 лет), то к середине нашего столетия сроки внедрения научных открытий в практику сократились до нескольких лет (транзисторы и лазер - 5 лет, интегральные схемы — 3 года). Можно с достаточным основанием предположить, что эта тенденция в дальнейшем будет также сохраняться.

В последние три десятилетия для прогнозирования и оптимизации технологических процессов успешно применяются методы математического планирования эксперимента, прочно вошедшие в технологическую науку и практику. Эти методы позволяют получать математические модели, связывающие параметр оптимизации с влияющими на него факторами, и дают возможность без подробного изучения механизма процесса выявлять их оптимальные технологические режимы.

Таким образом, технология получила новые современные методы нахождения наилучших оптимальных конечных результатов с наименьшими затратами. Это наглядный пример того, как наука превращается в непосредственную производительную силу.

Научно-техническая революция резко ускорила автоматизацию технологических процессов, поставила ее на принципиально новую основу в связи с использованием электронно-вычислительных машин. Это позволяет перейти к комплексной механизации и автоматизации производства.

Широкое внедрение автоматизированной системы управления технологических процессов (АСУТП) позволяет не только значительно повысить производительность труда, но и полнее удовлетворять возрастающие требования к качеству выпускаемой продукции. В условиях повышенного спроса на высококачественную продукцию это достигается автоматизацией, способной обеспечить точное соблюдение заданных технологических режимов в течение длительного времени.

Быстрое развитие автоматизации стало возможным лишь благодаря стимулирующему действию таких факторов, как стандартизация исходного сырья, полуфабрикатов комплектующих деталей и узлов, внедрение непрерывных технологических процессов, укрупнение оборудования и широкое оснащение производства надежными радиоэлектронными средствами автоматизации, а также роботами. Применение средств механизации, автоматизации ГАПС и автоматизированных систем управления значительно снижает трудовые и материальные затраты, увеличивает производительность труда, улучшает качество продукции. Наконец, следует отметить, что если ранее при создании какой-либо сложной продукции главную роль играла работа конструктора, то в настоящее время появление новых изделий во многих случаях определяется уровнем и возможностями технологии. Так, например, появление новых поколений более совершенных ЭВМ конструктивно просматривается достаточно далеко, в то время как их выпуск промышленностью определяется главным образом, возможностями технологии обеспечить производственное изготовление соответствующей элементной базы. Таких примеров можно привести бесчисленное количество и все они еще раз подтверждают тезис о том, что в результате нынешней научно-технической революции роль технологии в общественном производстве несоизмеримо возросла.

Научно-техническая революция порождает невиданные ранее возможности для покорения и эксплуатации сил природы, а вместе с тем и для ее загрязнения и разрушения. Она интенсифицирует и ускоряет размах индустриальной деятельности человека, придает ей глобальный характер, многие страны в различных частях планеты стали на путь интенсивного промышленного развития. По некоторым данным общий объем продукции в развитых странах удваивается каждые 15 лет, соответственно увеличивается количество отходов деятельности человека, засоряющих природную среду.

Процесс получения и отдачи веществ и энергии должен быть сбалансированным, иначе нарушается экологическое равновесие в природе. Важной проблемой, порождаемой научно-техническим прогрессом, становится создание экологически безвредных производств. Для этого необходимо от созерцательно констатирующей экологической позиции переходить к общей стратегии взаимно координированных и взаимно уравновешенных отношений техники и природы. Задача состоит в том, чтобы по возможности сокращать использование природных ресурсов, а там, где это практически нереально, развитие производства обеспечивать с наибольшей экономической и экологической эффективностью. Отсюда вытекает необходимость рассмотрения современного производства и живой природы как единой эколого-экономической системы.

Основная причина отрицательного воздействия производства на окружающую среду состоит не столько в росте масштабов производства, сколько в несовершенстве его технологии. Два принципиально различных пути борьбы с загрязнением среды состоят в очистке вредных выбросов и в более радикальном и экономичном пути создания безотходных или малоотходных технологических процессов. Однако к выбору пути следует подходить только после тщательного эколого-экономического анализа, так как возникает проблема поиска допустимого уровня загрязнений и экономического оптимума затрат на предотвращение загрязнений с учетом экономии от снижения ущерба от загрязнений и с учетом повышения затрат на создание новой безотходной технологии.

НТП в технологии требует типизации технологических процессов, технологичности конструкции изделий, предъявляет особые требования к качеству изделий.

Типизация технологических процессов

Типизацией технологических процессов называется разбивка изготовляемых деталей на типы и разработка для каждого из них типового технологического процесса. Она имеет большое технико-экономическое значение. Идея типизации предложена проф. А.П.Соколовским.

Типизации предшествует составление классификационной системы деталей, которые относятся к отдельным классам, подклассам и типам. Тип – однотипные по конструкции детали, отличающиеся между собой размерами. Основной технологической документацией при внедрении типовых технологических процессов служат рабочие карты (так называемыми «слеными» с незаполненными исполнительными размерами и инструкционные карты как руководящий технический материал). Пользуясь этими картами, технолог составляет технологический процесс для конкретных деталей.

В мелкосерийном производстве типизация упрощает. ускоряет и удешевляет технологическую подготовку производства. В крупносерийном и массовом производствах повышает технологическую культуру и производительность труда.

В основе системы разработки технологических процессов. Предложенной проф. С. П. Мнтрофановым. лежит объединение (группирование) деталей по общности технологических операций и переходов обработки. По этому методу создаются комплексные и типовые специализированные наладки, характеризующиеся последовательно-поэлементной обработкой поверхностей.

Технологичность конструкций изделий

Технологичность конструкции изделия - это совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций изделий того же назначения при обеспечении установленных значений показателей качества и принятых условиях изготовления, эксплуатации и ремонта (ГОСТ 18831-73).

Основными показателями технологичности конструкции являются трудоемкость изготовления и технологическая себестоимость изделия. В связи с отсутствием необходимых данных для их расчёта на стадии разработки изделия на практике технологичность конструкции оценивают по дополнительным показателям технологичности.

Дополнительные показа гели технологичности (ГОСТ I8831—73) делится на технико-экономические и технические.

Технико-экономическими показателями, например, являются: относительная трудоемкость заготовительных работ, подготовка изделия к функционированию, профилактическое обслуживание функционирующего изделия, ремонт изделия и др.

Технические показатели включают коэффициенты унификации изделия, сборочных единиц и деталей, удельную материалоемкость изделия, коэффициенты использования материала, применяемости материала, точности обработки шероховатости поверхностей, сборности и др.

Технологичная конструкция - это такая конструкция изделия, значения показателей технологичности которой соответствуют показателям технологичности, принятым за исходные при сравнительной ее оценке. Показатели технологичности выбираются в зависимости от вида изделия и стадии разработки конструкторской документации (ГОСТ 14.201-83).

Качество изделий

Изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Этим же стандартом установлены следующие виды изделий: а) детали, б) сборочные единицы, в) комплексы, г) комплекты (ГОСТ 2.101-68).

Под качеством изделия понимается совокупность всех его свойств, полностью обеспечивающих предъявляемые к нему эксплуатационные требования: технические характеристики и параметры, технологичность, надежность, долговечность, безотказность и ремонтопригодность. Основными экономическими характеристиками изделия являются трудоемкость, материалоемкость и себестоимость.

Уровень качества изделия выявляется при сравнении его показателей качества с соответствующей совокупностью базовых показателей, в том числе показателей лучших образцов изделий российского и зарубежного производства.

(Всемерное повышение качества изделий во всех отраслях народного хозяйства, в том числе и машино- и приборостроении, является одной из основных задач поставленных решениями XXVI съезда партии.)

Качеством продукции можно управлять. В настоящее время в большинстве отраслей народного хозяйства разрабатываются и внедряются системы управления качеством, охватывающие все области деятельности производственных предприятий - техническую, организационную, экономическую.

Понятие о точности обработки

Огромная роль в обеспечении требуемого качества изделия принадлежит точности обработки деталей и их сборки в готовые изделия.

Под точностью обработки понимается степень соответствия изготовленной детали заданным размерам, форме и взаимному расположению ее поверхностей, их шероховатости, а также механическим и физическим свойствам. Точность обработки определяется суммарной результативной погрешностью, вызванной совместными действиями всех факторов, возникающих в процессе получения детали.

Различные производственные факторы могут вызывать систематические (постоянные и переменные) и случайные погрешности. Постоянной систематической погрешностью является, например, погрешность всех отверстий, обработанных разверткой, имеющей отклонение размера от заданного.

К переменным систематическим погрешностчм можно отнести, например, непрерывно изменяющиеся размеры длинного вала при обработке его резцом вследствие изнашивания последнего.

Случайными называются такие погрешности, которые в объеме заданной задачи имеют различные значения, момент появления которых и точную величину определить заранее невозможно (при данном уровне развития науки).

В связи с действием различных производственных факторов невозможно получить при обработке детали с абсолютно точными размерами. Действительный размер детали, выявленный при непосредственном ее измерении после обработки, будет всегда отличаться от номинального размера, указанного в чертеже.

Номинальным размером называется основной расчетный размер, относительно которого определяются допустимые предельные размеры; он является началом отсчета отклонений.

Различают наибольший и наименьший предельные размеры. Различают также верхнее отклонение как алгебраическую разность между наибольшим предельным и номинальным размерами. Нижнее отклонении — алгебраическая разность между наименьшим предельным и номинальным размерами.

Допуском называется разность между иаибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями. Поле допуска — поле, ограниченное верхним и нижним отклонениями.

Принято все наружные (охватываемые) поверхности называть валом, а внутренние (охватывающие) — отверстием. Характер соединения деталей (отверстия и вала), определяемый величиной получающихся в нем зазоров и натягов, называется посадкой. Когда размер вала меньше размера отверстия — посадка с зазором. При размере вала до сборки, превышающем размер отверстия,—посадка с натягом. Существуют также переходные посадки, при которых можно получить как зазор, так и натяг, так как поля допусков отверстия и вала перекрываются частично или полностью.

Для деталей любых соединений установлен принцип взаимозаменяемости.

Взаимозаменяемость— это свойство независимо изготовленных деталей, агрегатов собираться без пригонки и выполнять свое служебное назначение, не нарушая технических требований на изделие. Различают размерно-технологическую и функциональную взаимозаменяемость.

Размерно-технологическая взаимозаменяемость — обеспечение монтажных требований (собираемость и взаимная замена одноименных деталей).

Функциональная взаимозаменяемость — это обеспечение работоспособности изделия, сохранение его эксплуатационных показателей в течение заданного срока службы (например, пружины).

Монтажные требования удовлетворяются за счет точности геометрических параметров—размеров, формы, взаимного расположения сопрягаемых поверхностей. Функциональные требования обеспечиваются точностью геометрических и физико-химических параметров, влияющих на эксплуатационные показатели изделия.

Детали взаимозаменяемы, если совпадают номинальные значения их параметров и допустимые отклонения этих параметров (допуски).

Взаимозаменяемость имеет большое технико-экономическое значение, она позволяет организовать крупносерийное и массовое производства деталей, которые непосредственно подаются на сборку. Кроме того, при эксплуатации изделия в случае поломки или износа детали можно заменить её на другую, взаимозаменяемую.

Международными стандартами установлена единая система допусков и посадок.

Основные методы и средства контроля качества изделий

Качество изделий закладывается при их конструктивной разработке и обеспечивается в производстве передовой технологией, ритмичностью производства, тщательностью контроля и т. д.

Все изделия машиностроения и металлообрабатывающей промышленности проверяют на их соответствие рабочей документации и технико-эксплуатационным требованиям (техническим условиям - ТУ), устанавливаемым перед разработкой изделия.

Различают следующие виды испытаний готовых изделий:

приёмо-сдаточныс, обязательные для поставщика (изготовителя). Для проверки соответствия качества допускаются повторные испытания у потребителя – входной контроль;

периодические, также обязательные для изготовителя и являющиеся выборочными. Изделия для них отбираются случайной выборкой из продукции, изготовленной за определенный календарный период;

типовые проводятся изготовителем после освоения каждого новою вида продукции или после изменения конструкции, технологии, материала, могущих повлиять на качество или технические характеристики продукции;

аттестационные проводятся с целью присвоения продукции Знаков качества или для выдачи разрешения на право выпуска продукции, а также для установления достигнутых показателей;

эксплуатационные проводятся представителями изготовителя на изделиях, находящихся в эксплуатации у потребителя (как правило, для сложных и дорогих мощных турбин, автоматических линий и других подобных изделий).

Различные детали изделий проверяются как в процессе изготовления, так и на стадии полной их готовности. Основными этапами проверки деталей являются измерения их линейных и угловых размеров. Существует два способа проверки таких размеров:

измерение - сравнение измеряемого размера с однородным размером, принятым за единицу; контроль— сравнение проверяемого размера с двумя предельными однородными размерами, между которыми он должен находиться.

Контроль размеров обычно выполняется предельными калибрами: пробками (гладкие отверстия), скобами (валы), резьбовыми пробками и скобами (резьбовые детали) и др. Применяют проходные и непроходные калибры или двусторонние, одна сторона которых является проходным калибром, другая — непроходным.

Номинальными размерами проходных и непроходных калибров являются предельные размеры проверяемой поверхности детали. Например, для проходного калибра гладкой пробки номинальным размером устанавливается наименьший предельный размер отверстия, а непроходного - наибольший предельный размер отверстия.

Для измерения размеров существует ряд методов и измерительных средств (инструментов, приборов и др.).

Все методы измерения разделяются на абсолютные и относительные (сравнительные), прямые и косвенные, комплексные и дифференцированные, контактные и бесконтактные. Кроме того, измерения, проводимые после изготовления детали, относятся к пассивным методам, а измерения, выполняемые непосредственно при изготовлении детали на обрабатывающем станке, когда станку дается команда по введению поправки на износ инструмента (например, абразивного), - к активным.

Основными средствами измерения являются: меры универсальные, измерительные средства и специальные измерительные средства.

Меры длины выпускаются в виде плоскопараллельных концевых мер (прямоугольных параллелепипедов и цилиндров) по четырем классам точности. Их погрешности очень малы. Например, срединное отклонение длины концевой меры номинального размера, равного 100 мм составляет 0.0005 мм для 1-го класса и 0,0003 мм для 0-го класса. Для измерения углов применяют угловые меры (плитки), изготовляемые по двум классам - 1 и 2.

Абсолютные измерения можно выполнять следующими инструментами: штангенциркулем, штангенглубиномером. микрометром, угломером и др., которые относятся к универсальным измерительным средствам. Все эти инструменты имеют штриховые шкалы (линейки или лимбы). Повышение точности отсчета, связанное с оценкой доли деления шкалы, осуществляется с помощью специальных устройств — нониусов. Специальные измерительные средства изготовляют для определенных, конкретных контрольных операций.

К приборам для абсолютного измерения относятся универсальные и инструментальные микроскопы, проекторы. Для относительных (сравнительных) измерений используются индикаторы часового типа, миниметры, микромеры (МКМ), микрокаторы, оптиметры, контактные интерферометры, пневматические приборы и др.

В настоящее время получают широкое распространение различные контрольные автоматы (электрические автоматы для рассортировки деталей по размерам, автоматические устройства, определяющие годность детали одновременно по всем контролируемым размерам, и т. д.). В основу проектируемых автоматов и автоматических устройств для контроля размеров и формы деталей закладываются различные конструкции электроконтактных датчиков.

На современном этапе развития науки и производства непрерывно расширяется область применения неразрушающих методов контроля, совершенствуются средства неразрушающего контроля. К таким методам относятся: оптические (оптическая голография, электронная микроскопия, ультразвуковой контроль).

Экономическая оценка технологического процесса

Экономическую оценку технологического процесса механообработки можно провести по следующей приближённой методике.

Себестоимость изготовления одной детали или штучная себестоимость находится по формуле

![]() ,

,

где a – сумма всех текущих расходов, приходящихся на одну деталь; b – единовременные расходы на изготовление заданного количества деталей; N – количество изготовленных деталей (в год).

Себестоимость заданной партии деталей (годовой программы)

![]() .

.

Текущие расходы определяются тремя составляющими

![]() ,

,

где m – расходы на материалы и

технологическое топливо, ![]() ; qm , q0 – массы расходуемого материала

и утилизируемых отходов соответственно, кг; Cm, C0 – цена 1 кг материала и

отходов соответственно, руб.; З – расходы на зарплату основным рабочим и начислений

на нее (по социальному страхованию и на оплату отпусков): без учета начислений

; qm , q0 – массы расходуемого материала

и утилизируемых отходов соответственно, кг; Cm, C0 – цена 1 кг материала и

отходов соответственно, руб.; З – расходы на зарплату основным рабочим и начислений

на нее (по социальному страхованию и на оплату отпусков): без учета начислений ![]() , где tшт – норма штучного времени; t - тарифная ставка по данной квалификации

(разряду) и профессии; n – число операций; p –

рабочие (накладные) расходы текущего характера, к которым относятся

амортизационные отчисления по оборудованию, расходы на освещение, отопление,

режущий и измерительный инструмент общего назначения, расходы на содержание

административно-управленческого аппарата и подсобных рабочих и т.д. Они

начисляются в % к основной зарплате или рассчитываются отдельно по каждой

статье расходов.

, где tшт – норма штучного времени; t - тарифная ставка по данной квалификации

(разряду) и профессии; n – число операций; p –

рабочие (накладные) расходы текущего характера, к которым относятся

амортизационные отчисления по оборудованию, расходы на освещение, отопление,

режущий и измерительный инструмент общего назначения, расходы на содержание

административно-управленческого аппарата и подсобных рабочих и т.д. Они

начисляются в % к основной зарплате или рассчитываются отдельно по каждой

статье расходов.

Единовременные расходы b определяются из уравнения

![]() ,

,

где Cn - заработная плата наладчиков оборудования; i – стоимость специальной оснастки (штампов, пресс-форм, специальных приспособлений и инструментов), потребной для выполнения заданного количества деталей; k – коэффициент, учитывающий срок службы оснастки и расходы на её эксплуатацию.

Зарплата наладчиков (без учёта начислений)

![]() ,

,

где Tn.з – норма подготовительно-заключительного времени; tн – часовая зарплата наладчика; r – число переналадок станка в рассматриваемый период времени (например, в год).

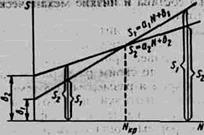

Экономическую оценку двух вариантов технологического процесса механообработки для принятия того или другого в производство можно осуществить, построив график (рис.) по двум уравнениям:

![]() ,

, ![]() .

.

При годовом выпуске N<Nкр(Nкр – критическая партия обрабатываемых деталей) экономически целесообразным будет 1-й вариант, так как S1<S2. При годовой программе выпуска N>Nкр целесообразно принять 2-й вариант технологического процесса, так как S2<S1.

Размер критической партии Nкр находится по формуле

![]() .

.

При N=Nкр оба варианта технологического процесса экономически равноценны.

ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Современные технологические процессы — обычно многостадийные, протекающие с высокими скоростями, при высоких температурах и давлениях в многофазных системах характеризуются сложностью и многообразием операций и оборудования.

Продукцию высокого качества можно получать лишь при поддержании строго определенных технологических режимов. Применявшиеся ранее для изучения многофакторных технологических процессов однофакторные методы не гарантировали оптимальности найденных режимов и требовали для их реализации длительного времени.

В последние годы для оптимизации сложных процессов широкое распространение получили статистические методы планирования эксперимента. Конечной целью исследования является получение адекватной математической модели процесса и нахождение оптимального технологического режима. Математические модели позволяют не только оптимизировать сами процессы, но и оптимально управлять ими при изменении отдельных параметров. Кроме того, математические модели процессов являются источником информации для создания автоматизированных систем управления технологическим процессом (АСУТП).

При применении статистических методов планирования для оптимизации технологических процессов используется понятие «черного ящика», заимствованное из кибернетики. Математическая модель, построенная исходя из экспериментальных данных, используется для разработки оптимальных режимов. Эксперимент осуществляется по определенному плану в соответствии с теорией планирования эксперимента. Общее число опытов невелико. При неполном знании механизма процесса статистические методы оптимизации являются весьма эффективными. Основоположником статистического планирования эксперимента является английский ученый Р. Фишер. Современная форма планирования эксперимента в России начала развиваться с 1900-х годов.

Оптимизация— это целенаправленная деятельность человека, заключающаяся в получении наилучших результатов при соответствующих условиях.

Для правильной постановки задачи оптимизации необходимо, чтобы выполнялись следующие условия:

а) существовал объект оптимизации (технологический процесс) с управляющими воздействиями (факторами), которые позволяют изменять его состояние в соответствии с требованиями;

б) должна быть правильно сформулирована цель оптимизации, при этом оптимизации подвергается только одна величина;

в) оптимизируемая величина должна иметь количественную оценку. Количественная оценка оптимизируемого объекта называется критерием или параметром оптимизации.

Вид критерия оптимизации определяется конкретной задачей. Наиболее общим критерием оптимальности являются экономические оценки. Общая оценка экономической эффективности процесса (R) включает следующие показатели:

производительность В, численно выражаемая объемом выпускаемой продукции в единицу времени; объем капитальных вложений Ф в данное производство; эксплуатационные затраты Э на осуществление процесса; количественный показатель К выпускаемого продукта.

В общем случае экономический критерий оптимальности процесса является функцией от этих показателей:

R = f(B, Ф, Э, К).

Одним из важнейших показателей экономической эффективности процесса является себестоимость выпускаемой продукции, которая включает стоимость сырья, материалов, топлива, энергии, переменные и постоянные расходы.

Практически любой технологический процесс можно условно изобразить в виде математической модели, которая количественно отражает сущность явлений и даёт возможность прогнозировать его поведение.

Математическое моделирование технологического процесса включает три стадии: 1) построение математической модели; 2) алгоритмизация для нахождения числовых значений параметров; 3) установление адекватности (соответствия) математической модели изучаемому процессу.

Адекватная модель— это такая модель процесса, которая с достаточным приближением качественно и количественно описывала бы данный процесс.

Адекватность модели устанавливается или физическим путем, или математически. Вид модели определяется природой изучаемых процессов.

По своей природе технологические процессы подразделяются на детерминированные и стохастические.

Детерминированным называется процесс, в котором определяющие величины изменяются непрерывно, но вполне по определенным закономерностям. Значение выходной величины однозначно определяется значением входной. Для описания детерминированных процессов применяются методы классического анализа и численные методы. Например, любой физический мас-сообменный или теплообменный процесс является детерминированным.

Стохастическим называется такой процесс, в котором изменение определяющих величин происходит беспорядочно и часто дискретно. При этом значение выходной величины не находится в соответствии с входной. Для описания таких процессов используют вероятностно-статистические методы. Примером может быть любой каталитический процесс, в котором выход продукта изменяется от падения активности катализатора в течение процесса.