Модели предприятий

В настоящее время существуют разнообразные виды

моделей предприятия, которые

используются для решения различных задач: определения средней загрузки

оборудования, потребных производственных

мощностей, управления транспортом и т. д. Для целей автоматизации используются типы моделей, наиболее

полная классификация которых содержится в стандартах IDEF (Integrated Computer Automated Manufacturing DEFinition).

Идея создания IDEF зародилась в середине 70-х годов в ВВС США как

решение проблемы повышения производительности и эффективности информационных технологий, которая возникла, в свою очередь, при реализации программы ICAM (Integrated Computer Aided Manufacturing). IDEF рассматривался как семейство методов и технологий для создания моделей сложных систем и

проектирования компьютерных систем.

Всего предполагалось создать 14 стандартов, в их числе:

-

IDEF0 Моделирование функций

-

IDEF1 Информационное моделирование

-

IDEF1X Моделирование данных

-

IDEF2 Динамическое моделирование

-

IDEF3 Описание процессов

-

IDEF4 Объектно-ориентированные методы

-

IDEF8 Интерфейс пользователя

-

IDEF10 Техническое проектирование

-

IDEF14 Проектирование вычислительных сетей.

Начало семейству стандартов положил стандарт IDEFO, разработанный

на основе технологии моделирования, известной как SADT (Structured Analysis & Design Technique).

В 1985 г. IDEF1 был расширен и переименован в IDEF1X.

Часть стандартов IDEF так и не превратилась в стандарты де-факто, например стандарт IDEF2. Другая часть, например, IDEFO и IDEF1X, превратилась

из стандартов ВВС в стандарт правительства США, известный как FIPS. В

целом семейство стандартов IDEF

охватывает практически все реально

используемые в настоящее время подходы к

созданию моделей предприятий, применяемые при автоматизации процессов, и

методы проектирования (структурный и объектно -

ориентированный подходы). В области создания моделей предприятия

стандарты IDEF

выполняют такую же роль, как модель стека

протоколов OSI в области создания сетей

и приложений.

Для создания динамических моделей процессов наибольшее

распространение в настоящее время получили методы, основанные на применении сетей Петри и конечных автоматов.

Иногда для этих целей используются

моделирующие системы, в которых применяются динамические элементы различной

природы, например, описываемые системами обыкновенных нелинейных дифференциальных уравнении, элементы, используемые в теории

автоматического регулирования (чистое запаздывание, пороговые элементы)

и т. д. Детальное описание стандартов IDEF

можно найти по адресу http://www.intel.com - и объектно-ориентированные подходы более подробно описаны в настоящей книге

ниже.

Современные подходы к построению систем

управления предприятием

Концепции

MRP, MRPII, ERP, APS

В данном разделе представлено описание концепций

современных систем управления предприятиями и базовых систем. Главная цель помочь читателю ориентироваться в базовых

автоматизированных системах, имеющихся на российском рынке. Первые работы по практическому применению ЭВМ в

управлении производством были

направлены на решение наиболее трудоемких

задач, которые были «узким местом» в системе переработки информации. Одной из

них, особенно на крупных предприятиях со сложным многономенклатурным производством, была задача расчета материальных потребностей на производственную

программу. Решение задачи состоит в

определении и передаче в производство и службы материально-технического снабжения информации о потребностях предприятия во всех материальных ресурсах

(деталях и сборочных единицах

собственного производства, полуфабрикатах, материалах, покупных

изделиях, оснастке и приспособлениях т. п.),

необходимых для выполнения производственной программы. Особую сложность задаче придает ее календарный

характер. Все потребности

необходимо привязать к требуемым датам выполнения заказов. Ранние системы, решавшие эту задачу, получили

название MRP (Material Requirements Planning - «Планирование материальных потребностей»). Постепенно был совершен переход от

автоматизации управления

производством на уровне локальных задач к интегрированным

системам, охватывающим выполнение всех функций управления производством. Итогом этого процесса явились системы, получившие название MRPII (Manufacturing Resource Planning - «Планирование производственных ресурсов»).

MRPII

представляет собой методологию, направленную на эффективное управление всеми производственными

ресурсами предприятия. Она обеспечивает

решение задач планирования деятельности

предприятия в натуральном и денежном выражении, моделирование возможностей предприятия, отвечая на

вопросы типа «Что будет, если..?».

Эта методология базируется на ряде крупных взаимосвязанных

функциональностей, среди которых:

-

Бизнес-планирование

(Business Planning - ВР).

-

Планирование

продаж и деятельности предприятия в целом (Sales and Operations Planning - S&OP).

-

Планирование

производства (Production Planning - PP).

-

Разработка

графика выпуска продукции (Master Production Scheduling

- MPS).

-

Планирование

материальных потребностей (Material Requirements Planning - MRP).

-

Планирование

производственных мощностей (Capacity Requirements Planning - CRP).

-

Различные системы

оперативного управления производством. Среди

них системы, основанные на составлении расписаний работ на цеховом уровне (Shop Floor Control - SFC) и системы поточного производства

типа «точно-в-срок» (Just-in-Time-JIT).

Схема MRPII

представлена на рис. 4.

Структура MRPII

охватывает все основные функции планирования производства сверху вниз. Состав функциональных

модулей и их взаимосвязи имеют

глубокое обоснование с позиции теории управления. Они обеспечивают интеграцию

функций планирования, в том числе

согласование их при различиях времени и пространства. Важно отметить, что представленный набор модулей

является не избыточным, именно

поэтому он в основном сохраняется и в системах следующих поколений. Более того, многие понятия, методы и алгоритмы, заложенные в функциональные модули MRPII,

остаются

неизменными в течение длительного времени и входят в качестве элементов в системы следующих поколений.

Для каждого уровня

планирования MRPII характерны такие параметры, как степень детализации плана, горизонт

планирования, вид

условий и ограничений. Для одного и того же уровня планирования MRPII эти

параметры могут изменяться в широком диапазоне в зависимости от характера производственного

процесса, возможно также применение

на каждом отдельном предприятии

определенного набора функциональных модулей MRPII.

Рис. 4

Ниже приводится краткая характеристика

функциональных модулей MRPII

Бизнес-планирование.

Процесс формирования плана

предприятия наиболее высокого уровня.

Планирование долгосрочное, план составляется

в стоимостном выражении. Наименее формализованный процесс выработки решений.

Планирование

продаж и деятельности. Бизнес-план

преобразуется в планы продаж

основных видов продукции (как правило, от 5 до 10). При этом производственные мощности могут не учитываться или учитываться укрупнеyно. План носит среднесрочный характер.

Планирование

производства. План продаж по

видам продукции преобразуется в

объемный или объемно-календарный план производства видов продукции. Под видом здесь понимаются семейства

однородной продукции. В этом плане впервые в качестве планово-учетных единиц выступают изделия, но представления

о них носят усредненный характер.

Например, речь может идти обо всех легковых переднеприводных автомобилях, выпускаемых на заводе, без уточнения моделей. Часто этот модуль объединяется

с предыдущим.

Формирование

графика выпуска продукции. План

производства преобразуется в график выпуска продукции. Как правило, это

среднесрочный объемно-календарный план,

задающий количества конкретных

изделий (или партий) со сроками их изготовления.

Планирование

потребностей в материальных ресурсах. В ходе планирования на этом

уровне определяются, в количественном выражении и по срокам, потребности в материальных ресурсах, необходимых для обеспечения графика выпуска продукции.

Планирование производственных мощностей. Как

правило, в этом модуле выполняются расчеты

по определению и сравнению располагаемых

и потребных производственных мощностей. С небольшими изменениями этот модуль

может применяться не только для производственных мощностей, но и для других

видов производственных ресурсов,

способных повлиять на пропускную способность

предприятия. Подобные расчеты, как правило, производятся после формирования

планов практически всех предыдущих уровней

с целью повышения надежности системы планирования. Иногда решение данной задачи включают в модуль

соответствующего уровня.

Оперативное

управление производством. Здесь

формируются оперативные

планы-графики. В качестве планово-учетных единиц могут выступать детали (партии), сборочные единицы

глубокого уровня, детале-(партие)

операции и т. п. Период, охватываемый планированием, невелик (от нескольких дней до месяца).

Связь между уровнями в MRPII обеспечивается с помощью универсальной формулы: задача планирования на каждом

уровне реализуется как ответ на три

вопроса:

1.

Что

необходимо выполнить?

2.

Что необходимо для

этого?

3. Что имеется в настоящее время?

В качестве

ответа на первый вопрос всегда выступает план более высокого уровня. Этим и обеспечивается связь между уровнями. Структура

ответов на последующие вопросы зависит от решаемой задачи.

Дальнейшее развитие MRPII связано с появлением систем управления

предприятием в замкнутом контуре, т. е. с обратной связью (Closed-loop MRP). В этих системах появляются такие функциональные возможности, как планирование и учет

запуска-выпуска, составление оперативных расписаний, решение задач первичного учета. Перечисленные функциональные возможности

не только углубили систему планирования, но и создали условия для эффективного регулирования хода производства, что в

конечном итоге способствовало

повышению устойчивости планов верхнего уровня. Сегодня под системами

типа MRPII, как

правило, подразумевают именно системы с

обратной связью.

Существует

несколько направлений развития MRPII.

Первое из них

- дополнение MRPII

функциями управления материальными ресурсами в распределительных системах. Эти

функции получили название «Планирование потребностей в распределительных

системах» (Distribution Requirements Planning

- DRP). Здесь решаются задачи управления запасами в складской сети.

Развитие DRP постепенно

привело к замене традиционного подхода к определению уровня запасов по принципу

«точки заказа» (т. е. подачи заказа на пополнение запасов при достижении

минимально допустимого уровни) новым подходом, который основан на определении

потребностей в зависимости от заказов на продукцию. Этот подход сегодня

распространяется на склады всех уровней - от региональных, оптовых до складов

на предприятиях. Такой подход называется планированием зависимых потребностей.

Длительный

процесс внедрения MRPII

позволил, с одной стороны, достичь роста эффективности предприятий, а с другой

стороны, выявил ряд присущих этой системе недостатков, в числе которых:

-

ориентация системы управления предприятием исключительно

на имеющиеся заказы, что затрудняло принятие решений на длительную,

среднесрочную, а в ряде случаев и на краткосрочную перспективу;

-

слабая интеграция с системами проектирования и

конструирования продукции, что особенно важно для предприятий, производящих

сложную продукцию;

-

слабая интеграция с системами проектирования

технологических процессов и автоматизации производства;

-

недостаточное насыщение системы управления функциями

управления затратами;

-

отсутствие интеграции с процессами управления финансами

и кадрами.

Необходимость

устранить перечисленные недостатки побудила трансформировать системы MRP в системы нового класса -

«Планирование ресурсов предприятия» (Enterprise Resource Planning - ERP). Системы этого класса в большей

степени ориентированы на работу с финансовой информацией для решения задач

управления большими корпорациями с разнесенными территориально ресурсами. Сюда

включается все, что необходимо для получения ресурсов, изготовления продукции,

ее транспортировки и расчетов по заказам клиентов. Помимо перечисленных

функциональных требований в ERP

реализованы и новые подходы по применению графики, использованию реляционных

баз данных, CASE-технологий

для их развития, архитектуры вычислительных систем типа «клиент-сервер» и

реализации их как открытых систем.

Системы типа ERP пополняются следующими

функциональными модулями - прогнозирования спроса, управления проектами,

управления затратами, управления составом продукции, ведения технологической

информации. В них прямо или через системы обмена данными встраиваются модули

управления кадрами и финансовой деятельностью предприятия.

Укрупненно

структура управления в ERP

показана на рис. 5.

Рис. 5

Ниже

поясняются элементы структуры управления ERP, добавленные к системе MRPII.

Прогнозирование. Оценка будущего

состояния или поведения внешней среды или элементов производственного процесса.

Цель - оценить требуемые параметры в условиях неопределенности. Недостаток

информации связан, как правило, с временным фактором. Прогнозирование может

носить как самостоятельный характер, так и, предшествуя планированию,

представлять собой первый шаг в решении задачи планирования.

Управление проектами и программами. В

производственных системах, предназначенных для выпуска сложной продукции,

собственно производство является одним из этапов полного производственного

цикла. Ему предшествуют проектирование, конструкторская и технологическая

подготовка, а произведенная продукция подвергается испытаниям и модификации.

Для сложной продукции характерны: большая длительность цикла, большое

количество предприятий-смежников, сложность внутренних и внешних связей. Отсюда

следует необходимость управления проектами и программами в целом и включение

соответствующих функций в систему управления.

Ведение информации о составе продукции.

Эта часть системы управления обеспечивает управленцев и производственников

информацией требуемого уровня о продукции, изделиях, сборочных единицах,

деталях, материалах, а также об оснастке и приспособлениях. Здесь

обеспечивается адекватное представление различных структур изделий, полнота

данных, фиксация всех изменений. Особое место среди решаемых задач принадлежит

прямой задаче разузлования для многоуровневых изделий. Она используется также

при планировании потребностей в материальных ресурсах.

Ведение информации о технологических

маршрутах. Для решения задач оперативного управления производством

необходима информация о последовательности операций, входящих в технологические

маршруты, длительности операций и количестве исполнителей или рабочих мест,

требуемых для их выполнения.

Управление затратами. Этот фрагмент

системы оценивает работу производственных и других подразделений с точки зрения

затрат. Здесь выполняются работы по определению плановых и фактических затрат.

Роль данной подсистемы - обеспечить связь между управлением производством и

управлением финансовой деятельностью путем решения задач планирования, учета,

контроля и регулирования затрат. Задача, как правило, решается в различных

разрезах - по подразделениям, проектам, типам и видам продукции, изделиям и т.

п. Данная информация используется для выработки управляющих решений,

оптимизирующих экономические показатели предприятия.

Управление финансами. В этой подсистеме

решаются задачи управления финансовой деятельностью. Практически во всех

зарубежных системах в нее входят четыре подсистемы более глубокого уровня -

«Главная бухгалтерская книга», «Расчеты с заказчиками», «Расчеты с

поставщиками», «Управление основными средствами». Автоматизация управления

финансами на предприятии позволяет:

-

усилить финансовый контроль путем обобщения всей

финансовой деятельности;

-

улучшить оборот денежных средств путем обеспечения

полного управления кредитами и счетами дебиторов;

-

оптимизировать управление денежными средствами путем

автоматизации расчетов с поставщиками;

-

максимизировать отдачу от капитальных вложений путем

обеспечения более эффективного управления основными средствами, арендованной

собственностью, ремонтной базой, незавершенным капитальным строительством.

Управление кадрами. В данной подсистеме

решаются задачи управления кадровыми ресурсами предприятия. Задачи, решаемые в

подсистеме управления кадрами, связаны с набором, штатным расписанием,

переподготовкой, продвижением по службе, оплатой и т. п.

ERP, таким образом, является

улучшенной модификацией MRPII.

Ее цель - интегрировать управление всеми ресурсами предприятия, а не только

материальными, как это было в MRPII.

Такое

расширение системы, повышая эффективность управления, вместе с тем, увеличивает

и масштабы формальной системы, что усложняет характер работ по созданию АСУП.

Еще одной

особенностью ERP

является, по существу, сохранение подходов к планированию производства,

принятых в MRPII.

Основная причина состояла в том, что на первоначальном этапе перехода от MRPII к ERP мощность вычислительных систем была

недостаточна для того, чтобы обеспечить широкое применение методов

моделирования и оптимизации. Ограничения вычислительного характера привели,

например, к тому, что плановые решения формируются путем циклического

повторения двух шагов. На первом шаге формируется план без учета ограничений на

производственные мощности. На втором шаге он проверяется на допустимость.

Процесс повторяется до тех пор, пока план, полученный на очередной итерации, не

будет допустимым.

В ERP решения о включении

изделия в график выпуска продукции может приниматься не только на основе

реально имеющегося спроса, но и на основе прогноза спроса и в связи с

выполнением больших проектов и программ. Это, безусловно, расширяет диапазон

применения системы управления и делает ее более гибкой и оперативной к

изменениям внешней среды.

Ниже

приводится описание тех функциональных компонент ERP, которые обеспечивают управление

производственным процессом на предприятии. Главное внимание при этом уделяется

методам управления, находящим практическое применение в базовых системах ERP.

Прогнозирование экономических процессов

Прогнозирование

может потребоваться на нескольких уровнях системы управления предприятием,

поскольку спрос на продукцию и услуги может изменяться с разной периодичностью.

Для систем управления

предприятием наиболее важными моментами являются:

-

иерархия прогнозов;

-

структура формирования прогнозов;

-

качественные методы прогнозирования;

-

количественные методы прогнозирования;

-

сочетание прогнозирования и планирования.

Ниже

приводятся примеры основных прогнозов.

1.

Долгосрочные

прогнозы. Горизонт прогнозирования - годы. Объекты прогнозирования:

потребности рынка в новых видах продукции (в стоимостном или натуральном

выражении); потребности рынка в старой, т. е. выпускающейся сегодня, продукции

(в стоимостном или натуральном выражении); требуемая производительность

предприятия; капиталовложения; потребности в производственных мощностях

предприятия.

2.

Среднесрочные

прогнозы. Горизонт прогнозирования - месяцы. Объекты прогнозирования: новые

типы или группы продукции; производительность отдельных производств и

подразделений; потребности в кадрах; потребности по закупкам материалов; оценка

запасов.

3.

Краткосрочные

прогнозы. Горизонт прогнозирования - недели. Объекты прогнозирования:

отдельные наименования продукции; работники определенных специальностей и

квалификации; производительность оборудования на отдельных цехах и участках;

уровень запасов.

На рис. 6

показана укрупненная схема формирования прогноза и его использования в качестве

первого шага в планировании.

Рис. 6

Качественные

методы прогнозирования обычно базируются на выявлении факторов, которые

определяют объемы продаж или сервиса. Затем формируются суждения относительно

вероятностей проявления этих факторов в будущем.

Ниже

приводятся основные качественные методы.

1.

Мозговой штурм. Рабочей группе

предоставляется любая необходимая информация из БД предприятия и внешних БД.

Участники группы создают индивидуальные прогнозы. Крайние прогнозы

отбрасываются, а роль компромиссного выполняет прогноз, основанный на

оставшихся индивидуальных прогнозах.

2.

Метод Делфи. В этом методе участники

анонимно отвечают на вопросы, получают информацию об ответах всех участников, а

затем процесс повторяется вновь до достижения согласия.

3.

Обзор деятельности по продажам.

Оценка продаж в будущем по регионам получается здесь на основе оценок отдельных

продавцов.

4.

Анализ информации от покупателей.

Оценки будущих продаж получаются прямо от покупателей. Индивидуальные оценки

сводятся воедино.

5.

Исторические аналогии. Маркетинговые

исследования, опросы, интервью, пробные продажи позволяют сформировать основу

для проверки гипотез относительно поведения реального рынка.

Качественные методы

основаны на несложных алгоритмах обработки информации. Объем информации может

быть значительным. Роль компьютерных систем заключается в информационной

поддержке.

Количественные

методы прогнозирования реализуются с помощью математических моделей,

базирующихся на предыстории. Подобные модели строятся в предположении, что

данные о поведении процесса в прошлом могут быть распространены и на будущее.

Чаще всего в

базовые системы и пакеты прикладных программ включаются методы, основанные на

временных рядах, полученных путем измерений в определенных временных периодах.

Как правило,

результаты измерений поведения процесса в прошлом могут быть разложены на

несколько компонент.

Тренд - это постоянная, долговременная

тенденция.

Циклическая составляющая описывает ту

часть процесса, которая повторяется с низкой частотой.

Сезонная составляющая описывает циклы,

повторяющиеся с высокой частотой в течение года.

Случайная флуктуация представляет собой

случайное отклонение временного ряда от неслучайной функции, описываемой

трендом, циклической и сезонной составляющими.

Прогнозирование

на основе количественных методов заключается прежде всего в определении вида и

параметров функций, описывающих неслучайные составляющие.

Наиболее часто

применяются следующие количественные модели прогнозирования.

1.

Линейная

регрессия. Модель направлена на выявление связи между зависимой переменной

(т. е. прогнозируемой величиной) и одной или более независимыми переменными,

которые представлены в виде данных о предыстории. В простой регрессии имеется

только одна независимая переменная, а во множественной регрессии их несколько.

Если предыстория представлена в виде временного ряда, то независимая переменная

- это временной период, а зависимая - прогнозируемая величина, например объем

продаж.

2.

Методы

скользящего среднего. Прогностическая модель для краткосрочных прогнозов,

основанная на временных рядах. В ней среднее арифметическое фактических

показателей, вычисленное для принятого числа последних прошедших временных

периодов, принимается за прогноз на следующий временной период.

3.

Метод

взвешенного скользящего среднего. Эта модель работает подобно предыдущей модели,

но в ней вычисляется не среднее, а средневзвешенное значение, которое и

принимается за прогноз на ближайший временной период. Меньшие веса

приписываются более отдаленным периодам.

4.

Экспоненциальное

сглаживание. Это модель, использующая временные ряды и предназначенная для

краткосрочных прогнозов. В данном методе величина, спрогнозированная для

последнего периода, корректируется на основе информации об ошибке прогноза в

последнем периоде. Скорректированный за последний период прогноз становится

прогнозом на следующий период.

Функции

прогнозирования и планирования могут пересекаться, поскольку пересекаются

периоды прогнозирования и планирования, а объектом прогнозирования и

планирования может быть одна и та же продукция. При этом объектом планирования

является продукция, на которую есть заказы. Прогноз же по своей природе

напрямую не связан с имеющимися заказами.

В некоторых

системах предусмотрена следующая логика определения потребностей в продукции

при одновременном прогнозировании и планировании. Горизонт планирования делится

на три временных зоны. Для каждой зоны используется свой вариант принятия

решения о величине потребностей в продукции.

Вариант 1. Потребности вычисляются на

основе фактического имеющегося спроса.

Вариант 2. Потребности вычисляются на

основе спроса, за который принимается максимальное значение из двух величин -

прогноза и фактического спроса.

Вариант 3. Материальные потребности

определяются на основе прогнозируемого спроса.

В ряде базовых систем

применяются и более сложные логики взаимодействия прогноза и реального спроса,

включающие в себя механизмы переноса непоглощенного прогноза на последующие

интервалы.

Выбор варианта

взаимодействия фактического и прогнозируемого спроса - за пользователем. Выбор

зависит от типа производства, номера зоны, внешних условий, в которых работает

предприятие.

Управление проектами и программами

Одна из

тенденций развития производства состоит в росте доли продукции, не производимой

на склад и даже не собираемой под заказ, а проектируемом по заказам. Традиционными

отраслями, где подобная ориентация всегда была велика, являются аэрокосмическая

и оборонная отрасли. Любое новое изделие в этих отраслях требует выполнения

большого, длительного и дорогостоящего комплекса работ. Такие комплексы обычно

называют проектами или программами.

Проект во

многих случаях становится самостоятельным объектом управления и источником

заказов, подаваемых в производственные системы Поэтому в современных системах ERP появились модули,

специально предназначенные для управления проектами или программами

Управление

проектом, с одной стороны, непосредственно подчинено стратегическим целям,

которые в первую очередь реализует бизнес-планирование, а с другой стороны -

порождает потребности в продукции, которые передаются в модуль планирования

продаж или непосредственно в модуль формирования графика выпуска продукции.

Потребности в продукции могут в ходе реализации проекта формулироваться с

различной степенью точности. Если до видов и типов продукции, то связь с

производством проходит через модуль «Планирование продаж и выпуска продукции».

Если до изделий, то связь с производством проходит через модуль «Составление

графика выпуска продукции».

Конечно, и

ранние системы ERP

содержали элементы, необходимые для управления производством сложной продукции.

Но лишь относительно недавно появились специализированные системы, где

функциональные возможности управления проектами резко изменили облик системы в

целом.

В основе

управления проектами лежат сетевые модели. Для работы с сетевыми моделями

служат два метода - метод критического пути (МКП) и метод оценки и пересмотра

программ (ПЕРТ). В этих методах основное внимание уделяется календарному

управлению работами. Различие методов состоит в том, что в методе МКП оценки

продолжительности операций предполагаются детерминированными величинами, а в

методе ПЕРТ - случайными. В настоящее время оба метода объединены в рамках

единого подхода, получившего название сетевого планирования и управления (СПУ).

По мере расширения сферы применения метод ПЕРТ был расширен для анализа затрат.

Сетевое

планирование и управление включает три основных этапа: структурное

планирование, календарное планирование, оперативное планирование.

В структурное

планирование входит: разбиение проекта на операции; оценка

продолжительности операций и построение сетевой модели; анализ модели на

непротиворечивость.

Календарное

планирование включает: расчет критического пути с выявлением

критических операций; определение ранних и поздних времен завершения операций;

определение резервов времени для некритических операций.

Оперативное

управление состоит в решении на сетевой модели задач учета, контроля,

регулирования. В ходе регулирования корректировке могут подвергаться не только

параметры модели, но и ее структура.

Построение

сетевой модели выполняется в соответствии с некоторыми правилами. Например,

требуется, чтобы каждая операция в сети была представлена только одной дугой.

Рис. 7

На рис. 7

показан пример сетевой модели.

В ходе расчета

определяются критические и некритические операции проекта. Операция

считается критической, если задержка ее начала приводит к увеличению срока

окончания всего проекта. Критический

путь определяет непрерывную последовательность критических операций,

связывающих исходное и завершающее событие. Некритическая операция имеет резерв

(запас) времени, поскольку промежуток времени между ее ранним началом и поздним

окончанием больше ее длительности.

Критические

операции в примере, показанном на рис 7.: (0,2), (2,3), (3,4), (4,5). (5,6.)

Для

некритических операций вычисляются резервы времени. Различают два основных вида

резервов времени:

1.

Полный резерв.

Он определяется соотношением: Полный резерв = (позднее время завершения

операции - раннее время начала операции) - длительность операции.

2.

Свободный

резерв. Он определяется в предположении, что все операции в сети начинаются

в ранние сроки (т. е. имеется в виду левое крайнее расписание работ). У

критических операций полные и свободные резервы равны. У некритических операций полные резервы не равны нулю, а

свободные резервы могут принимать значения как ненулевые, так и нулевые.

Резервы важны,

потому что, сдвигая работы в рамках резервов, можно добиться удовлетворения

ограничений на ресурсы или их наиболее равномерного использования. При

распределении ресурсов возникает многовариантная задача, которая может быть

описана как оптимизационная. В ряде базовых систем ERP и самостоятельных систем управления

проектами имеются эвристические методы получения удовлетворительного решения

задачи. Сущность задачи иллюстрируется рис. 7, а ее возможное решение - рис. 8,

9, 10.

В больших и

долгосрочных проектах, особенно на ранних стадиях их существования, может

появиться неопределенность временных оценок работ, поэтому возникает вопрос о

вероятностных характеристиках проекта.

Вероятностный

характер реализации проекта учитывается за счет введения для каждой операции

трех оценок ее длительности:

t0 -

оптимистическая (минимальная) оценка;

tp -

пессимистическая (максимальная) оценка;

tm - наиболее

вероятная оценка.

Из этих трех

оценок получаются математическое ожидание - te и дисперсия V по формулам:

te=(t0+4tm+tp)/6

V={(tp-t0)/6}2

Три оценки для

каждой операции позволяют вычислить характеристики нормального распределения -

длительность и дисперсию для каждого пути в сети, а затем высказать

вероятностные суждения относительно пути. Например:

-

вероятность того, что критический путь будет больше 3,5

недель, равна 0,1;

-

вероятность того, что проект можно будет завершить

раньше, чем за 50 недель, равна 0,35.

На рис. 8

показаны потребности в ресурсах для крайнего левого расписания, а на рис. 9 -

для крайнего правого расписания.

На рис. 10

показан промежуточный вариант, для которого характерно более равномерное

использование ресурсов и снижение пиковых потребностей в ресурсах. Этот график

построен за счет перемещения некритических работ в рамках резервов.

Стоимостной

аспект управления проектами вводится в схему календарного планирования с

помощью зависимости «стоимость - время» для каждой операции проекта. На рис. 11

показана линейная зависимость, типичная для стоимостных оценок.

Расчет с

учетом стоимостных факторов направлен на поиск оптимального соотношения

«затраты - время» для всего проекта.

При этом

учитывается, что сжатие первоначального варианта сопровождается ростом прямых

затрат и уменьшением косвенных затрат.

Подход к

решению задач на данном шаге описан на рис. 12.

Функции учета

и контроля за ходом проекта обеспечиваются ранее построенным календарным

планом.

Сетевая модель

может использоваться для решения задач регулирования, т. е. составление новых

планов по ходу реализации проекта.

Рис. 8

Рис. 9

Рис. 10

Рис. 11

Рис. 12

Планирование производства и

составление графика выпуска продукции

Долгосрочные,

среднесрочные и краткосрочные планы создаются на различных организационных

уровнях и охватывают различные временные периоды. Созданные на высшем уровне,

долгосрочные планы отражают стратегические цели организации. Они становятся

основой для средне- и краткосрочных планов. Среднесрочные планы подразделяются

на планы занятости, укрупненные планы образования запасов или производства,

планы загрузки, планы модернизации мощностей, контракты с поставщиками. Эти

укрупненные планы являются основой для построения краткосрочных планов.

Краткосрочные планы обычно

распространяются от нескольких недель до нескольких месяцев и включают графики

выпуска продукции, графики производства компонент, графики материального

снабжения, оперативные производственные графики и графики использования

мощностей. Графики производства - это краткосрочные планы производства товаров

или конечной продукции.

Планирование

производства включает следующие шаги:

1.

Прогноз продаж и фиксация фактического спроса для

каждого вида продукции. Он показывает количества, которые должны быть проданы в

каждый временной период (неделю, месяц, квартал) планового горизонта (обычно от

6 до 18 месяцев).

2.

Сведение воедино в общий прогноз данных по всем

отдельным видам продукции и услуг.

3.

Преобразование суммарного спроса в каждом периоде в

численность рабочих, оборудования и других составляющих производственных

мощностей, требуемых для его удовлетворения.

4.

Разработка альтернативных схем использования ресурсов,

позволяющих обеспечить производственные возможности, удовлетворяющие суммарный

спрос.

5.

Отбор из альтернатив такого плана использования

мощностей, который позволяет удовлетворить спрос и наилучшим образом отвечает

целям организации.

Шаг 5

предполагает, что производственная система обязана удовлетворять прогнозируемый

спрос Есть, однако, случаи, когда производственные мощности не могут быть

увеличены или когда продукцию выгоднее производить в объеме, меньшем

прогнозируемого или фактического спроса. В ERP-системах предполагается, что цель предприятия заключается в

удовлетворении спроса.

Центральное

место в планировании производства занимают следующие вопросы:

-

Сколько производственных ресурсов каждого вида

имеется в наличии?

-

Какой уровень мощности обеспечивает ресурс

каждого вида?

-

Каким образом определяется мощность исходя из

имеющихся ресурсов?

-

Сколько стоит изменение мощностей в сторону

увеличения или уменьшения?

Основными

источниками для определения возможностей предприятия при разработке

среднесрочных планов являются: основное и сверхурочное рабочее время; запасы

продукции, образованные в предшествующие периоды; субконтракты на поставку

продукции или выполнение услуг внешними партнерами.

Различают

следующие виды среднесрочных планов: сбалансированный и план с фиксированным

уровнем мощности.

Сбалансированный

план. В каждый момент времени располагаемые мощности равны потребностям,

вытекающим из прогнозируемого спроса.

План с

фиксированным уровнем мощностей. Мощности являются постоянными на всем

горизонте планирования. Отклонение меняющегося спроса от возможностей

постоянных производственных мощностей компенсируется с помощью запасов,

отложенного спроса, сверхурочных работ и субконтрактов.

На практике

целесообразно рассматривать несколько вариантов планов с различными подходами к

компенсации колебания спроса.

Для решения

задач планирования производства разработаны и применяются в основном следующие

подходы.

Линейное

программирование используется, как правило, для минимизации суммарных

затрат в плановом периоде. В затраты включаются: основная зарплата,

сверхурочные, на субконтракты, увольнение и найм работающих, хранение запасов.

Ограничения модели обычно включают максимальные мощности и ограничения на

степень удовлетворения спроса в плановом периоде.

Линейные

решающие правила базируются на применении квадратической функции затрат для

конкретной производственной системы. Функция позволяет определять суммарные

затраты, включающие: основную зарплату, сверхурочные, субконтракты, затраты на

изменение численности работающих и хранение запасов. В качестве независимых

переменных применяются объем выпуска продукции и численность работающих.

Функция строится для каждого планируемого периода горизонта планирования. После

численного дифференцирования получаются два независимых линейных уравнения,

которые позволяют для очередного планируемого периода определять объемы выпуска

продукции и необходимую численность работающих.

Управляющие

коэффициенты. В основе этого подхода лежит предположение, что ЛПР строит

план на основе сложного критерия и собственною опыта. Этот метод использует

данные о предыстории, связанные с решениями в прошлом, и позволяет построить

регрессию, которая должна быть использована для построения плана.

Моделирование

на ЭВМ позволяет проверять путем перебора многочисленные сочетания

производственных ресурсов с целью поиска наилучшего плана на период и на

горизонт.

Среднесрочные планы

определяют количество продукции, которое экономически целесообразно производить

на предприятии. По среднесрочным планам составляются графики выпуска продукции.

В графике

выпуска продукции устанавливается количество конечной продукции, которое должно

быть выпущено в каждый период краткосрочного горизонта планирования.

Длительность горизонта планирования - от нескольких недель до нескольких

месяцев.

При

составлении графика определенные ранее объемы производства распределяются в

виде заказов на выпуск продукции.

График выпуска

продукции в общем случае состоят из четырех участков, отделенных друг от друга

тремя границами. Они носят следующие названия: закрепленный, фиксированный,

заполненный, открытый.

Изменения на закрепленном

участке обычно запрещены, поскольку они влекут за собой изменения планов

снабжения и производства предметов после их запуска,

что приводит к росту затрат. Фиксированный участок представляет собой

период времени, на котором изменения могут происходить, но только в

исключительных ситуациях Заполненный участок соответствует временному

интервалу, на котором все производственные мощности распределены между

заказами. Изменения на этом участке допускаются и могут привести к значительным

изменениям сроков выполнения заказов. Открытый участок - это временной

интервал, на котором не все производственные мощности распределены, и новые

заказы обычно размещаются на этом участке.

График выпуска

продукции создается на основе информации о заказах, прогнозах спроса, состоянии

запасов и производственных мощностях. В ходе построения графика выполняется

проверка вариантов графика на недогрузку или перегрузку производственных

мощностей.

График

является динамичным и периодически обновляется. При этом решается задача учета

хода производства, начало и окончание горизонта планирование сдвигается вправо

на одну неделю, заново пересматривается оценка спроса. В связи с тем, что

спросы, расположенные в дальних периодах, вероятнее всего, изменяются по мере

приближения временного интервала к фиксированному виду, требования к точности

оценки спроса для начальных периодов выше,

чем для отдаленных.

Планирование

производства на уровне графика выпуска продукции имеет ряд отличительных

особенностей в зависимости от того, работает предприятие на склад или по

заказам. В наибольшей степени изменениям подвержены управление спросом, размер

партий запуска и количество выпускаемой продукции.

В

производстве, выполняющем заказы, при оценке спроса доминируют поступившие на

данный момент заказы. График составляется обычно на основе портфеля заказов.

Размер партии и количество выпускаемой продукции обычно совпадают и

определяются заказом. Процесс составления графика для таких предприятий

наиболее сложен и трудоемок, особенно для многономенклатурного производства.

В

производстве, работающем на склад, заказы поступают со склада готовой

продукции. Заказы формируются на основе прогнозируемого спроса со стороны

потенциальных заказчиков. В этих условиях возрастает роль прогнозирования. В

начальных периодах горизонта планирования возможно наличие портфеля заказов,

однако их удельный вес, как правило, невелик. Размер партии здесь очень важен и

определяется исходя из соображений экономической эффективности. Уменьшение

размера партии приводит к росту доли постоянных расходов на единицу продукции,

а увеличение размеров партии - к росту запасов и затрат на их хранение.

Оптимальным является размер партии, при котором минимизируются суммарные

затраты.

Плановый

горизонт может изменяться в широких пределах - от нескольких недель до года и

более. На выбор планового горизонта влияют многие факторы, но один фактор

является решающим. В ERP-системах

используется правило, согласно которому плановый горизонт должен быть не менее

наибольшего производственного цикла среди всех изделий, рассматриваемых при

составлении графика.

В настоящее

время в практике планирования широкое применение находят ЭВМ и математические

методы. Все перечисленные выше действия выполняются, как правило, с помощью

человеко-машинных процедур. Особенно эффективно применение ЭВМ в управлении

многономенклатурным производством из-за высокой размерности задачи планирования.

Широко применяется подход к созданию графика, при котором в ходе планирования

определенная часть заказов или планово-учетных единиц из предыдущего графика

фиксируется, и новый график состоит в итоге из двух частей: фиксированной

составляющей прежнего графика и изменений к нему. Все современные прикладные

системы содержат модули для построения графика выпуска продукции.

Планирование

производства на уровне графика выпуска продукции является одной из наиболее

важных функций в ERP.

При ее неудовлетворительной реализации возникают перегрузки и недогрузки

мощностей, чрезмерный рост запасов на одни изделия и дефицит других изделий.

Напротив, при удовлетворительной реализации улучшается обслуживание заказчиков,

снижается уровень запасов, более эффективно используются производственные

мощности.

В результате

решения задачи составления графика становятся известными времена и объемы

выпуска продукции. Управление снабжением, производством деталей и сборочных

единиц и другими составляющими производственного процесса зависят от того,

какие системы организации и управления используются. В США в практике

управления и в литературе принята следующая классификация: системы с расходом

запасов (pond-draining approach), системы с

«проталкиванием» (push systems),

системы с «протягиванием» (pull systems)

и системы, сконцентрированные на «узких местах» (bottlenecks).

Системы с

расходом запасов сконцентрированы на поддержании резервов материальных

ресурсов, необходимых для производства. Так как производители не знают заранее

сроков и количества потребных заказчику ресурсов, многие виды продукции в таких

системах производятся заранее и складируются в виде запасов готовой продукции

или деталей и сборочных единиц. По мере уменьшения запасов продукция или ее

компоненты производятся для их пополнения.

В системах

с «проталкиванием» центр тяжести смещается на использование информации о

заказчиках, поставщиках и продукции, чтобы управлять материальными потоками.

Поставка партий материалов и полуфабрикатов на предприятие планируется как

можно ближе к срокам изготовления деталей и сборочных единиц. Детали и

сборочные единицы производятся как можно ближе к срокам подачи на сборку,

готовая продукция собирается и отправляется как можно ближе к требуемому

времени выполнения заказа. Материальные потоки «проталкиваются» сквозь все фазы

производства.

Системы с

«протягиванием» ориентированы прежде всего на сокращение уровня запасов на

каждой производственной фазе. Если в предыдущей системе роль графика состояла в

определении того, что делать дальше, то в данной системе просматривается только

следующая стадия, выясняется, что необходимо делать для ее выполнения, и

производятся необходимые действия. Партии в производстве перемещаются от ранних

стадий к поздним без промежуточного складирования. Существует немало

разновидностей и наименований для подобных систем: «точно-в-срок» (Just-in-Time), производство с коротким циклом, системы с визуальным

управлением, производство без промежуточных складов, поточное производство,

синхронизированное производство, система фирмы «Тойота». Как правило, в

литературе применяется аббревиатура первого наименования JIT.

Системы типа JIT ввиду сокращения

незавершенного производства чувствительны к возмущениям производственного

процесса. Внедрение подобных систем требует большой подготовительной работы.

Управление в системах

четвертого типа сконцентрировано на так называемых «узких местах» -

операциях, станках или стадиях производственного процесса, которые тормозят

производство, поскольку их производительность меньше, чем в других участках

производственной системы.

Управление

запасами (независимые системы).

В ходе

управления производством сталкиваются две тенденции. Первая заключается в том,

что запасы материальных ресурсов различного вида необходимы. Вторая заключается

в том, что они нежелательны. Каждая из них порождена определенными причинами и

находит отражение в методах управления запасами. Подходы к управлению во многом

зависят от вида материального ресурса. В роли такого ресурса могут выступать:

конечная продукция, незавершенное производство, материалы и полуфабрикаты.

Существует ряд

причин, по которым целесообразно стремиться к снижению уровня запасов. С ростом

запасов увеличиваются следующие затраты и потери: прямые и косвенные затраты,

связанные с хранением; затраты на управление запасами; потери, связанные со

снижением отдачи от вложения в материальные ресурсы; затраты, которые

рассматриваются как скрытое падение мощностей, поскольку часть мощностей

используется на производство запасов, а не готовой продукции; потери, связанные

со снижением качества при хранении.

Некоторые из

этих затрат являются косвенными и слабо вычисляемыми, но несомненно то, что

политика снижения запасов до оптимального уровня способствует повышению

эффективности производства.

В основу

систем управления запасами в ERP-системах

положен ряд моделей и методов, которые пользователи могут применять по

собственному выбору.

Спрос на

материальные ресурсы может быть независимым и зависимым. Независимым называется

спрос, который не зависит от спроса на другие материальные ресурсы, проходящие

через запасы. В частности, независимым всегда является спрос на конечную

продукцию, поскольку он определяется исходя из прогноза и/или заказов

потребителей. Зависимым называется спрос, который зависит от спроса на другие

материальные ресурсы, проходящие через запасы. Зависимым является спрос на

изделия, являющиеся компонентами готовой продукции. В то же время независимым

является спрос на те же самые изделия, если они становятся конечной продукцией,

например запасными частями. В данном подразделе обсуждаются подходы к

управлению запасами в условиях независимого спроса. Описание систем с зависимым

спросом содержится в следующем разделе.

Основной

задачей управления запасами является определение оптимального размера заказа на

материальные ресурсы при пополнении запасов.

Рис. 13

иллюстрирует решение задачи об оптимальном объеме заказа на качественном

уровне. С ростом объема одного заказа увеличиваются затраты на хранение и

снижаются затраты на приобретение и обработку заказов. Суммарные затраты на

складирование могут иметь точку минимума, соответствующую оптимальному объему

заказа (EOQ - Economic order quantity).

Рис. 13

Различают системы с

фиксированным объемом заказа и системы с фиксированным временем заказа.

Основное

свойство системы с фиксированным объемом заказа (FOQ-системы) состоит в том, что заказы

на пополнение запасов имеют постоянную величину. При этом время подачи заказов

может изменяться. Точка заказа достигается, когда запасы уменьшаются до

критического уровня. Точка заказа определяется исходя из оценки ожидаемого

расхода и поступлений материального ресурса. С прибытием очередной партии

материалов заказы возрастают на фиксированную величину.

В системе FOQ обычно предполагается

непрерывный учет запасов. Этот учет обеспечивается немедленным отражением в

базе данных всех операций, прихода и расхода ресурсов. Для системы FOQ основными являются две

задачи: об объеме заказа и о точке заказа.

Решение задачи

об оптимальном объеме заказа зависит от условий, для которых формулируется

задача. В различных системах можно встретить три модели для оценки оптимального

размера заказа:

-

модель 1 - базовая модель определения EOQ;

-

модель 2 - определение EOQ для производственных партий;

-

модель 3 - определение EOQ с учетом ценовой политики.

Модель 1 имеет

следующий вид.

Предположения:

1.

Общий годовой спрос, затраты на хранение и приобретение

материалов поддаются оценке.

2.

Средний уровень запасов равен 0,5 величины заказа. Это

равносильно введению следующих упрощающих предположений: страховой запас

отсутствует; заказанное количество поступает в запасы полностью и одновременно;

материалы расходуются равномерно; материалы оказываются полностью

израсходованными к прибытию очередного заказа.

3.

Потери от дефицита и неудовлетворенного спроса

отсутствуют.

4.

Цены на материалы постоянны (какая-либо специальная

ценовая политика типа скидок отсутствует).

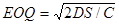

Оптимальный объем заказа, при котором

минимизируются суммарные годовые затраты на размещение в запасах, вычисляется

по формуле:

где D -

годовой спрос на материал; С - затраты на хранение единицы материала в течение

года; S - средние

затраты на работы по приобретению материала по одному заказу

(условно-постоянные расходы).

Формула носит

характер предварительной оценки, так как получена для условий, которые на

практике встречаются крайне редко.

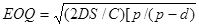

Модель 2 имеет

следующий вид. По сравнению с моделью 1 введено только одно предположение -

заказы производством или поставщиком выполняются не единовременно, а

представляют собой процесс с равномерным поступлением материальных ресурсов. В

результате для модели 2 получена формула:

где p - ставка (rate) производства; d - ставка (rate) спроса.

Поставщики,

работающие в условиях рыночной экономики, как правило, предоставляют скидки в

зависимости от объема закупок (quantity discounting).

В этих условиях возникает необходимость оптимизации объема заказа с целью

воспользоваться скидками, но не проиграть при этом за счет роста затрат на

хранение. Модель 3 позволяет оценить влияние скидок на размер партии.

Из сказанного

следует, что при работе с базовой системой ERP пользователь должен тщательно изучить предположения, при

которых построены модели управления запасами, включенные в систему

Вторым важным

вопросом для систем управления запасами является определение точек заказа. В

основе подхода к определению точки заказа в системах с фиксированным объемом

заказа лежит признание случайного характера спроса во время выполнения заказа

Спрос во время

выполнения заказа (demand during lead time

(DDLT)) представляет

собой количество материального ресурса, которое будет запрошено во время

ожидания прибытия заказанного количества и пополнения запаса.

Случайный

характер спроса в течение времени выполнения заказа особенно опасен для

управления, поскольку очень трудно предсказать колебания спроса именно тогда,

когда предприятие особенно уязвимо - оно находится в состоянии ожидания

прибытия заказа, а уровень запасов низок.

В случае

задержки прибытия заказа или при превышении уровня ожидаемого спроса возникает

ситуация дефицита. Дополнительный запас, называемый страховым, необходим, чтобы

уменьшить вероятность возникновения дефицита. При увеличении страхового запаса

возрастают затраты на его хранение, при его уменьшении возрастают потери,

вызванные дефицитом.

Из сказанного

ясно, что величина страхового запаса имеет оптимальное в некотором смысле

значение. Для его определения должны быть известны потери от дефицита. Задача

определения потерь от дефицита непроста, поскольку в них должны включаться

потери, вызванные внешними и внутренними причинами. К внешним можно отнести,

например, падение доходов из-за невыполнения обязательств перед заказчиками. К

внутренним - дополнительные затраты, связанные с изменением графика выпуска

продукции, остановкой производства и т. п. Именно в связи с трудностью

определения потерь из-за дефицита на практике применяется подход к определению

страховых запасов, основанный на вероятности обслуживания, задаваемой

управленцами.

Другим методом

оптимизации страхового запаса является подход, основанный на таблицах платежей.

Этот подход позволяет минимизировать сумму ожидаемых затрат и потерь для каждой

дискретной точки заказа. В затраты включаются расходы на хранение единицы

материального ресурса во время выполнения заказа. В потери включается все, что

связано с дефицитом: потери прибыли, дополнительные затраты на транспортировку,

ускорение поставок и т. п.

В системах с

фиксированным периодом заказа просмотр уровня запасов выполняется через

фиксированные временные интервалы, а заказы размещаются на такое количество

материальных ресурсов, чтобы довести уровень запасов до некоторого заранее

заданного уровня. Объем заказа определяется по формуле:

Объем заказов = верхний уровень заказов -

текущий уровень запасов + ожидаемый спрос

Системы подобного

типа применяются там, где периодически проводится физическая инвентаризация

запасов. Очевидным недостатком этих систем является повышенный риск

возникновения дефицита, поскольку уровень запасов отслеживается только в строго

определенные моменты времени. Поэтому в отличие от предыдущей системы здесь

требуется больший уровень страхового запаса.

Самый важный

момент для систем с фиксированным периодом - выбор оптимального момента времени

(точки) заказа.

При малом

периоде возрастают затраты на обработку заказов. При большом периоде резко

возрастают уровень запасов и затраты на хранение и повышается вероятность

дефицита. Следовательно, временной интервал между просмотрами должен быть

таким, чтобы суммарные затраты были минимальными.

Ниже

представлены предпосылки, при которых построена оптимизационная модель для

систем с фиксированным периодом:

1.

Годовой спрос, затраты на хранение, затраты на

обработку заказа известны.

2.

Средний уровень запаса равен 0,5 от среднего размера

заказа. Это предположение соответствует: отсутствию страхового запаса;

немедленному выполнению заказа в полном объеме; равномерному и одинаковому

расходу материалов.

3.

Потери, вызванные дефицитом и неудовлетворенностью

заказчиков, не учитываются.

4.

Скидки в зависимости от объема заказа не учитываются.

Помимо моделей, описывающих поведение систем с

фиксированным количеством и фиксированным периодом, применяются и другие

модели. Наиболее известны среди них гибридные модели и модели с одним периодом.

Гибридные

модели объединяют в себе некоторые, но не все свойства моделей с фиксированным

объемом и периодом. Одной из них является модель с необязательным пополнением

запасов. Подобно системам с фиксированным периодом, просмотр запасов ведется в

заданные моменты времени, а заказ дается на пополнение запасов до верхнего

предела. Но в отличие от этих систем, пополнение не производится, если в момент

просмотра запасы не снизятся ниже заданного уровня. Эта модель предотвращает

подачу малых заказов и может быть эффективной при больших затратах на обработку

заказа.

Другая

довольно простая модель начинает свою работу с установления определенного

уровня -запаса.. Затем, когда бы ни был произведен расход, немедленно подается

заказ на пополнение, равный расходу. Эта модель предполагает, что запас будет

поддерживаться приблизительно на одном уровне. Начальный запас принимается

обычно равным ожидаемому спросу плюс страховой запас, и многие пополнения

делаются относительно малыми партиями.

В ходе

практической реализации систем управления запасами возникает ряд трудностей, для

преодоления которых разработан ряд приёмов. Один из таких приемов - применение

так называемой АВС-классификации. Большое количество материальных ресурсов,

используемых в больших производственных системах, вызывает потребность в их

классификации по стоимостям. Подход, называемый АВС-классификацией, базируется

на использовании того факта, что малый процент материальных ресурсов в

натуральных единицах составляет основную долю в запасах в стоимостном

выражении.

В табл. 1

показан пример АВС-классификации.

Все виды

анализа, связанные с управлением запасами, должны чаще применяться к группе А,

реже - к группе В, еще реже - к группе С

Модели

оптимизации размера партии при сохранении общего подхода развиваются в трех

направлениях -увеличение числа составляющих затрат, обобщение модели для

стохастического случая, адаптация к изменяющимся условиям.

ТАБЛ. 1.

Сегодня

существуют многочисленные прикладные системы, комплексно решающие задачи

управления запасами. В качестве таких систем можно назвать системы IBM, BAAN, R/3.

Планирование потребностей в

ресурсах

Системы

планирования потребностей в ресурсах определяют количество и время всех

производственных ресурсов, необходимых, чтобы произвести конечную продукцию,

заданную в графике выпуска продукции. Производственные ресурсы включают

материалы и полуфабрикаты, покупные изделия, изделия собственного производства,

персонал, финансы и производственные мощности.

На рис. 14

показаны основные элементы систем планирования потребностей в ресурсах. Здесь

выясняется, можно ли получить необходимые материальные ресурсы от поставщиков и

достаточны ли производственные мощности, чтобы обеспечить выполнение графика

выпуска продукции. Если экономически обоснованные возможности недостаточны, то

график должен быть изменен. После того как определено, что график выпуска

продукции допустим, планы потребностей в материальных ресурсах и мощностях

становятся ядром краткосрочного плана производства. Исходя из плана

потребностей в материальных ресурсах службы снабжения формируют план поставок

всех приобретаемых материальных ресурсов, а службы управления производством

составляют оперативные производственные планы.

Рис. 14

Ниже

описываются два основных элемента систем планирования потребностей в ресурсах -

планирование материальных потребностей (MRP) и планирование потребностей в мощностях (CRP).

Планирование

материальных потребностей базируется на том, что они определяются как

зависимые. Спрос на ресурсы определяется как сумма потребностей по всем видам

продукции, которые должны быть произведены.

Подсистема MRP выполняет следующие

функции

-

воспринимает информацию MPS;

-

рассчитывает на основе MPS потребности в материалах,

полуфабрикатах, DCE по

интервалам планового горизонта;

-

уменьшает эти потребности для тех материальных

ресурсов, которые есть в запасах;

-

строит график заказов на приобретение и

производство в планируемом периоде.

MRP обеспечивает управленцев

информацией, которая позволяет выдерживать сроки поставки продукции заказчикам

и обеспечивает своевременность выполнения внутренних заказов в ходе производственного

процесса.

На рис. 15

показана динамика уровня запасов при использовании системы MRP. Когда объем заказа фиксирован,

применяется политика «точки заказа». При этом заказанное количество плюс

страховой запас хранятся в запасах до тех пор, пока конечная продукция, в

которой данные материалы и полуфабрикаты применяются, не попадет в график

выпуска продукции. Но так как в ожидании попадания в график может пройти

длительное время, то в итоге большую часть времени система будет работать с

высоким уровнем запасов, а время с низким уровнем будет относительно невелико.

Напротив, в MRP заказы

на материальные ресурсы возникают синхронно с появлением изделия в графике

выпуска продукции. Итогом является значительное снижение среднего уровня

запасов и затрат на них

Рис. 15

Подсистема MRP позволяет лучше

организовать управление количеством и временем поставки материальных ресурсов в

производстве. Кроме того, входной поток материальных ресурсов становится

управляемым в связи с изменениями производственных планов различных уровней

Эти результаты

являются следствием концепции, которая состоит в том, что все материальные

ресурсы (материал, деталь, сборочная единица), необходимые для использования в

производстве, должны прибыть одновременно туда, где производится конечная

продукция, попавшая в график выпуска продукции. Такой подход позволяет ускорить

движение ресурсов, которые запаздывают, и замедлить движение ресурсов, которые

могут прибыть раньше срока.

Входами в MRP являются график выпуска

продукции и данные состояния запасов и состава продукции. Эта входная

информация обрабатывается программными средствами MRP. В результате выдается следующая

выходная информация: обращение к данным состоянии запасов, которые поддерживают

данные в актуализированном состоянии; спланированные заказы для обеспечения

графика; отчеты, обеспечивающие управленцев информацией для решения задач

управления производством.

В MRP не рассматривается вопрос

о допустимости графика. Предполагается, что график является допустимым с точки

зрения производственных мощностей. График в MRP преобразуется в материальные потребности. Если эти

потребности не могут быть удовлетворены располагаемыми материалами в запасах

или в уже поданных заказах или существуют временные ограничения на новые

заказы, тогда график выпуска продукции необходимо ^корректировать. Этот процесс

может выполняться параллельно с проверкой на допустимость по мощностям.

Проверка на

допустимость графика по мощностям в некоторых системах ERP выполняется в модуле «Формирование

графика выпуска продукции». Таким образом, в MRP попадает допустимый с этой точки зрения план верхнего уровня.

Однако это не отменяет необходимость проверки на допустимость и на уровне MRP. Вообще в большинстве

современных систем проверка планов на допустимость выполняется практически на

всех уровнях планирования.I

Подсистема

планирования графика выпуска продукции управляет работой подсистемы MRP и является основой для MRP в части планирования

потребностей в покупных материалах и в собственном производстве. По мере того

как график обновляется, результаты работы MRP также модифицируются. Заказы на материальные ресурсы

ускоряются, замедляются или выводятся из системы. Характер закрепления плана в

графике выпуска продукции повторяется и в MRP.

Данные о

составе изделия и применяемости материалов (bill of material или product structure file)

представляют собой полный список всех выпускаемых изделий, количество

материалов на единицу продукции, структуру продукции. Данные поддерживаются в

актуальном состоянии по мере проектирования и конструирования изделий и

внесения проектно-конструкторских изменений. Актуализированное состояние данных

является одним из основных условий работы подхода MRP. При условии, что данные

актуализированы и точны, график выпуска продукции сразу после его подготовки

может быть преобразован в материальные потребности.

Таким образом,

подсистема MRP работает

следующим образом:

1.

Из MPS

получается количество изделий, которые необходимо выпустить в каждом интервале

планируемого периода.

2.

К изделиям присоединяются сервисные изделия, которые не

были включены в график, но исходя из заказов клиентов рассматриваются как

конечная продукция.

3.

Информация об изделиях, определенных выше,

преобразуется в общие потребности по всем материальным ресурсам по всем

периодам заданного горизонта с учетом информации о составе изделия и

применяемости материалов.

4.

С помощью информации о состоянии запасов вычисляются

для каждого периода чистые потребности по формуле:

Чистые потребности = общие

потребности – запас в наличии + страховой запас + запасы, предназначенные для

других предприятий

Если чистые потребности не нулевые, необходимо

сформировать заказы на соответствующий материальный ресурс.

5.

Заказы сдвигаются на ранние временные периоды в

соответствии с производственными циклами или циклами выполнения заказов

поставщиками. Так определяется время запуска заказа в производство или подачи

заказа поставщику.

Из MRP выдаются транзакции в

подсистему управления запасами (перечень запускаемых заказов, изменения в

заказах и т. п.), которые используются для корректировки файла состояния

запасов. Всякий раз, когда возникают чистые потребности в материальных

ресурсах, в MRP должно

вырабатываться решение об оптимальном размере партии заказа (lot-sizing decision). Существуют различные методы ее решения. В их числе, в

частности, метод нормативного заказа (lot-for-lot (LFL)) и метод периодического пополнения

запасов (period order quantity

(POQ)). Первый

заключается в том, что размер партии принимается равным чистым потребностям. Во

втором размер партии принимается равным чистым потребностям за период,

длительность которого является параметром системы. Практическое применение в реальных системах находят

указанные методы или их модификации.

В модулях MRP многих систем допускается

планирование только изменений. В этих системах график выпуска продукции

обновляется только за счет изменений. Система MRP затем приводится в действие, чтобы

выдать выходную информацию, касающуюся только произведенных изменений, а не

всего нового графика. Такой подход означает, что все расчеты выполняются на

подмножестве планово-учетных единиц из графика. С точки зрения теории

управления такой подход является правомерным, однако он не всегда оказывается

эффективным, так как может привести в ряде случаев к росту трудоемкости и

затрат вычислительных ресурсов на отбор подмножества, для которого производится

определение материальных потребностей

Для

относительно несложных производственных процессов используется периодический

перерасчет MRP на

полном множестве. Такие системы, безусловно, проще в проектировании и

внедрении. Однако они не могут применяться постоянно для многономенклатурного

многосерийного и индивидуального производства, так как это привело бы к резкому

возрастанию потребностей в вычислительных ресурсах и снижению эффективности

системы управления.

Модули MRP находят применение и в

специфических производствах, осуществляющих сборку под заказ (assemble-to-order). В этих производствах номенклатура конечной продукции

необычайно высока, поскольку заказчики получают возможность выбрать многочисленные

конфигурации. На основе небольшого количества базовых моделей изделий и

многочисленных опциональных возможностей число видов конечной продукции может

достигать астрономических величин.

По этой

причине на предприятиях, осуществляющих сборку под заказ, график выпуска

продукции и план материальных потребностей MRP обрабатываются отдельно от графика сборки под заказ (final assembly schedule (FAS)). График FAS обычно разрабатывается на одну-две

недели, и в него включается уникальная продукция, заказанная клиентами. В то же

самое время график выпуска продукции, MRP и все другие элементы системы планирования потребностей в

ресурсах имеют дело с более длительными производственными циклами и не

базируются на уникальных заказах. В системе MPS при построении FAS обрабатывается так называемый модульный состав изделия (modular bill of material), который отражает

свойства семейства продукции. Он представляет собой список с указанием

прогнозируемого в процентах спроса клиентов на варианты, которые создаются на

основе базовой комплектации, общей для всех заказов. Такой подход значительно

уменьшает нагрузку на вычислительную систему со стороны MRP, но приводит к необходимости

применения специальных методов и средств построения FAS и ведения файла состава изделия.

Планирование

потребностей в производственных мощностях представляет собой часть системы

планирования потребностей в ресурсах. Она предназначена для проверки графика

выпуска продукции на допустимость по мощностям. В ходе этой проверки план

прорабатывается до уровня, где заказы связаны с рабочими местами, а в ходе

принятия решения могут рассматриваться сверхурочные, установка дополнительного

оборудования, возможности выполнения работ по субконтракту на стороне.

Подсистема CRP выбирает информацию о

заказах, порожденную в планах MRP,

и приписывает заказы к рабочим местам в соответствии с маршрутными

технологиями. В маршрутных технологиях задана последовательность

производственных процессов для каждого заказа. Затем информация о партиях

материальных ресурсов преобразуется в данные о нагрузке на мощности на основе

норм затрат труда и времени работы оборудования. Затем составляются графики

нагрузки по всем заказам для каждого рабочего места. Если мощность достаточна

по всем рабочим местам во всех временных периодах, то график MPS утверждается. Если нет, то должно

быть выяснено, нельзя ли изменить мощности каким-либо рациональным способом -

за счет сверхурочных, установки дополнительного оборудования или передачей

заказов на сторону по субконтракту. Если таких возможностей нет, то необходимо

пересмотреть маршруты с целью снижения нагрузки на «узкие места» или

пересмотреть график выпуска с точки зрения изменения в первую очередь сроков

запуска и, если возможно, сроков выпуска.

Центральным

моментом проверки допустимости графика MPS является построение графиков нагрузки по рабочим местам.

График

нагрузки создается для сравнения нагрузки с располагаемыми мощностями по

периодам горизонта планирования. Графики нагрузки строятся от завершающихся

стадий производства к начальным.

Иногда

детализация плана MRP

до работ не производится, а оценка его допустимости выполняется на основе

производственных циклов для компонент и объемно-календарных оценок потребностей

в мощностях.

Оперативное управление

производством

Практически во

всех базовых системах можно встретить две обособленные подсистемы для

оперативного управления производством. Первая предназначена для мелкосерийного

и индивидуального производства, организованного по технологическому принципу (process-focused factories), а вторая - крупносерийного

и массового производства организованного по предметному принципу (product-focused factories).

В

мелкосерийном и индивидуальном производстве обычно применяются системы «с

проталкиванием». На рис. 16 показано, что импульсом к началу работ по оперативному

управлению становятся результаты работы задачи определения материальных

потребностей, доведенные до определения партий и сроков запуска заказов,

необходимых для обеспечения графика выпуска продукции

На основе этой

информации управленцы получают возможность составлять ежедневные графики работ

и принимать другие оперативные решения цехового уровня, которые включают

определение очередности выполнения заказов на уровне рабочих мест (участков,

обрабатывающих цен фон), закрепление заказов за единицами оборудования внутри

участков и управление ходом производства на цеховом и более глубоких уровнях.

В ходе

оперативного управления выполняются следующие действия

1.

Каждому заказу приписывается приоритет, который

определяет относительную важность заказа. Это позволяет задать очередность

обработки заказов в участках.

2.

Выдаются диспетчерские списки (dispatching list) для каждого участка. В

диспетчерских списках задается следующая информация, перечень заказов,

приоритеты, сроки выпуска заказа из участка. Иногда диспетчерские списки

формируются только для отстающих позиций.

3.

Постоянно корректируется информация о запасах

незавершенного производства (work-in-process inventory). Определяются

следующие параметры: местонахождение каждого заказа и количество предметов в

нем; передачи заказов между участками; уровень брака; количество изделий,

требующих доработки; размеры дефицита по заказу.

4.

Обеспечивается управление запуском-выпуском по всем

участкам. Это возможно на основании информации о передачах работ между

участками.

5.

Ведется учет производительности и загрузки оборудования

и персонала на каждом участке.

Рис. 16

Управление по

запуску-выпуску является ключевым видом деятельности в оперативном управлении,

позволяющем выявить неэффективное использование мощностей, их перегрузку, сбои

в ходе производственного процесса в рамках участков.

В ходе

управления по запуску-выпуску можно определить, были ли трудоемкости работ на