Легко убедиться, что величина Д при заданной скорости

вращения ведущего вала вариатора равна отношению максимальной скорости вращения

его ведомого вала к минимальной. Вариаторы применяются для плавного

регулирования угловой скорости вала рабочей машины.

Легко убедиться, что величина Д при заданной скорости

вращения ведущего вала вариатора равна отношению максимальной скорости вращения

его ведомого вала к минимальной. Вариаторы применяются для плавного

регулирования угловой скорости вала рабочей машины.

При изменении величины угловой

скорости вращательного движения происходит изменение величины вращающего

момента М. Действительно, обозначая индексом «Ь величины, относящиеся к ведущему валу, а

индексом «2» — к ведомому, будем

иметь

(I)

A'i/co,

Таким образом, относительное

увеличение вращающего момента равно произведению величины к. п. д. передачи на

передаточное число i.

ш,

Передача может быть многоступенчатой,

т. е. состоять из последовательно соединенных простых передаточных механизмов

— ступеней передачи. Если обозначить передаточные числа отдельных ступеней

n-ступенчатой передачи гь i2, in,

.-■> in, а к. п. д,

—th, i]2, Лз> ••■■> Ля» то Для передаточного числа

«-ступенчатой передачи ц„) и ее к. п. д. г\{п) можно получить простые

выражения:

(О,

(2)

Щ

л/.

•

Inl

Л',

■V,

(3)

Передачи вращательного движения

подразделяются на пере" дачи трением и передачи зацеплением. Во-первых

движение передается силами нормального давления между специальными элементами

кинематических звеньев благодаря зацеплению между ними (зубчатые, червячные и

цепные передачи), во вторых — благодаря трению между соприкасающимися

кинематическими звеньями (фрикционные и ременные передачи). При этом как в

передачах зацеплением, так и в передачах трением движение может передаваться

путем непосредственного контакта между ведущим и ведомым звеньями

(фрикционные, зубчатые, червячные передачи) либо с помощью промежуточного звена

(цепные и рс-енные передачи).

Зубчатые передачи. Наиболее

распространенными являются зубчатые передачи (рис. 12, а, б, г, д, е), состоящие из двух зубчатых колес, сцепленных между

собой.

38

Рис,

12.

Достоинствами зубчатых передач

являются постоянство передаточного числа, возможность применения в широком

диапазоне нагрузок и скоростей, высокий к, п. д. (не менее 99 % при хорошей

смазке), относительно малые нагрузки на валы, компактность, надежность и

долговечность. К недостаткам зубчатых передач относятся шум в процессе работы

(особенно при неточном изготовлении), невозможность плавного изменения передаточного

числа, относительная сложность изготовления.

Зубчатые передачи, применяемые для

передачи вращения менаду

параллельными валами, называются цилиндрическими

39(рис. 12, д,

б, г), между пересекающимися — коническими (рис. 12, д,

е), между скрещивающимися — винтовыми. Различают цилиндрические передачи с

внешним зацеплением (рис. 12, а, б), изменяющие направление вращения на

противоположное, и с внутренним зацеплением (рис. 12, г), сохраняющие

направление вращения. По расположению зубьев передачи и колеса бывают

прямозубые (рис. 12, а, г, д), косозубые (рис. 12,

б), шевронные и с криволинейными зубьями (рис. 12, е).

При вращении ведущего колеса его

зубья входят в зацепление с зубьями ведомого колеса и перемещают их, приводя

ведомое колесо во вращательное движение. За время, в течение которого ведущее

колесо поворачивается на один зуб, т. е. на угол, приходящийся на один зуб,

ведомое колесо также поворачивается на один зуб. Если обозначить число зубьев

ведущего и ведомого колес соответственно zx и г2, то

ведущий вал повернется на угол

■z>

. Отсюда следует, что

т. е. передаточное число i связано с числом зубьев колес соотношением

т. е. передаточное число i связано с числом зубьев колес соотношением

(4)

На рис. 12, з

изображено зацепление двух цилиндрических колес в положении, когда прямая,

соединяющая их осп, проходит через место контакта зубьев (полюс зацепления Р).

При вращении колес боковые поверхности их зубьев скользят одна по другой, а

область контакта перемещается. Боковые поверхности зубьев очерчены по профилю,

обеспечивающему постоянство передаточного числа. В отечественном

машиностроении рабочая часть зуба имеет эвольвентнь!Й

профиль. Окружности с радиусами ОгР и О2Р (рис. 12, з), называемые начальными, при вращении зубчатых колес

катятся одна по другой без скольжения. Из равенства угловых скоростей этих

окружностей следует, что

измеренное по дуге начальной окружности,

называется шагом зацепления t:

(6)

Отсюда, исходя из формул (4) и (5):

т. е. шаги колес, находящихся в зацеплении, равны. Как

следует из выражений (6), диаметры начальных окружностей несоизмеримы с шагом

зацепления, поскольку в формулы входит иррациональное число я. Для удобства

определения размеров зубчатых колес и возможности их измерения в качестве

основного расчетного параметра была принята величина в я раз меньшая, чем шаг i. Она называется модулем зубчатого зацепления и обозначается

буквой т. Значение модуля нормировано ГОСТом и выражается в мм.

т. е. шаги колес, находящихся в зацеплении, равны. Как

следует из выражений (6), диаметры начальных окружностей несоизмеримы с шагом

зацепления, поскольку в формулы входит иррациональное число я. Для удобства

определения размеров зубчатых колес и возможности их измерения в качестве

основного расчетного параметра была принята величина в я раз меньшая, чем шаг i. Она называется модулем зубчатого зацепления и обозначается

буквой т. Значение модуля нормировано ГОСТом и выражается в мм.

Модули колес зубчатой передачи равны

между собой. Все остальные параметры зацепления выражаются через модуль:

D = пи; h —

2,25т,

высота головки зуба hx = т, высота ножек зуба h2 = 1,25m. Шаг зацепления t = nm. Толщина зуба обычно

выбирается в пределах (6—25) т.

Наименьшее число зубьев, необходимое

для нормальной работы зацепления, зависит от передаточного числа i и обычно равно 13—17. Практически число зубьев меньшего

колеса берется ~2G—30; с ростом числа зубьев плавность и надежность передачи

возрастают.

Величина модуля цилиндрических

прямозубых колес открытой передачи определяется из расчета зубьев на прочность

при изгибе по формуле

U,b40)2

U,b40)2

(5где &>! — угловая скорость

ведущего колеса, to2 — угловая скорость ведомого колеса; Dlr

D.2 — соответственно диаметры начальных окружностей ведущего и ведомого колес.

Расстояние между окружностями,

проведенными по выступам и впадинам зубьев, называется высотой зуба h. Начальная окружность делит зуб на две части — ножку и

головку. Расстояние между одноименными точками профилей соседних зубьев колесу,

40

где т — величина модуля; AfBp — вращающий момент; г — число зубьев; [о |ия — допускаемое напряжение изгиба (определяется по табл. 4

приложения); \рп1 — отношение длины зуба к модулю; выбирается в пределах 6—S

для необработанных и 10—15 для обработанных зубьев; у — коэффициент формы зуба

(определяется по табл. 5 приложения).

Большее из полученных

значений модулей зубчатых

колес .округляется до ближайшего стандартного значения.

Расчет закрытых передач ведется на

контактную прочность зубьев. Для цилиндрических прямозубых передач с внешним зацеплением

расчетная формула имеет вид

где А — межцентровое расстояние

(расстояние между геометри* ческими

осями колес); / — передаточное число; М — вращающий момент на валу зубчатого

колеса с меньшим числом зубьев; ■фА ~~

отношение длины зуба к межцентровому расстоянию; выбирается в пределах 0,2—0,4;

[П]к — допускаемый показатель контактной прочности (определяется по табл. 4

приложения). Величина модуля выбирается в пределах (0,01—0,02) А или

определяется по формуле

где А — межцентровое расстояние

(расстояние между геометри* ческими

осями колес); / — передаточное число; М — вращающий момент на валу зубчатого

колеса с меньшим числом зубьев; ■фА ~~

отношение длины зуба к межцентровому расстоянию; выбирается в пределах 0,2—0,4;

[П]к — допускаемый показатель контактной прочности (определяется по табл. 4

приложения). Величина модуля выбирается в пределах (0,01—0,02) А или

определяется по формуле

т = 2A/(zl

+ z8).

Число зубьев ведущего колеса

определяется из соотношения гх = 2Мт (i + 1).

Если мощность N измерена в кВт, а

скорость вращения вала п — в об/мин, то вращающий

момент Мве (Н-мм) можно определить по формуле

Косозубые передачи по сравнению с

прямозубыми менее шумные и имеют большую плавность хода; коэффициент перекрытия,

т. е. число зубьев, одновременно находящихся в зацеплении, в таких передачах

составляет около 10, в то время как в прямозубых не превышает 2. Допустимое

число зубьев в косозубой передаче меньше, поэтому и габариты косозубой

передачи могут быть меньше. Однако в косозубых передачах сила давления не

перпендикулярна оси вращения, что приводит к появлению осевого усилия,

нагружающего вал, и дополнительному его изгибу.

Косозубые передачи по сравнению с

прямозубыми менее шумные и имеют большую плавность хода; коэффициент перекрытия,

т. е. число зубьев, одновременно находящихся в зацеплении, в таких передачах

составляет около 10, в то время как в прямозубых не превышает 2. Допустимое

число зубьев в косозубой передаче меньше, поэтому и габариты косозубой

передачи могут быть меньше. Однако в косозубых передачах сила давления не

перпендикулярна оси вращения, что приводит к появлению осевого усилия,

нагружающего вал, и дополнительному его изгибу.

Этот недостаток отсутствует в

шевронных передачах, у которых каждое из колес представляет собой два

совмещенных в одной детали косозубых колеса со встречными углами наклона

зубьев, так что осевые усилия, возникающие в обеих половинах шевронного

колеса, направлены в противоположные стороны и взаимно уравновешиваются. Однако

изготовление шевронных колес весьма трудоемкое, поэтому они применяются главным

образом для передачи очень больших мощностей при ударных нагрузках.

В конической передаче (рис. 12, ж)

так же, как и в цилиндрической существуют такие поверхности, которые при

работе передачи катятся одна по другой без скольжения. В цилиндрической

передаче — это поверхности прямых круговых цилиндров, диаметры которых

равняются диаметрам начальных

окружностей,

42

в конической передаче — это

поверхности начальных конусов — прямых круговых конусов (АОВ и ВОС), оси

которых совпадаю1? с осями конических колес. Начальные конусы имеют общую вершину

в точке пересечения осей вращения конических колес. Если через какую-либо точку

на линии касания начальных конусов5 (например, точку Р) провести плоскости,

перпендикулярные их осям, то получатся окружности, которые катятся одна по

другой без скольжения. Для их диаметров также справедлива формула (5). Выражая

диаметры АгР и РСХ этих окружностей через углы <$х и ф2 и расстояние ОР, получим

I =

(7)

PCL ЮР

sin ф2 _ sin ф2

2OP smq>1 sin

Если оси колес пересекаются под

прямым углом (фг -f- <p2

— *= 90°), то согласно выражению (7) получим i — tg <р2.

Зубья конических колес также

профилируются по эвольвенте. Сила давления между зубьями в прямозубых конических

передачах в отличие от цилиндрических передач имеет составляющую вдоль оси

колеса, в связи с чем в качестве опор вала конического колеса обычно

применяются радиально-упорные (реже упорные) подшипники. Косозубые конические

передачи и конические передачи с криволинейными зубьями, применяемые часто при

окружных скоростях более 2 м/с, работают более плавно и бесшумно и могут иметь

меньшие габариты, однако они создают большие осевые усилия и более сложны в

изготовлении.

Зубчатые колеса изготовляются из

обычных сталей Ст. 5, Ст.6, сталей 35, 40, 45, 50 с термической обработкой или

легированных сталей, а также из серого чугуна (для открытых передач и ручных

приводов), текстолита, капрона и других полиамидных смол. Неметаллические

зубчатые колеса в паре с металлическими работают плавно и бесшумно, но имеют

меньшую нагрузочную способность. Зубчатые колеса обычно изготовляют в виде

дисков со ступицами либо без них. Для облегчения конструкции при больших

диаметрах колес среднюю часть диска делают меньшей толщины.

Колеса соединяют с валом чаще всего

посредством шпонок, с посадкой с натягом или без него. Если диаметры вала и

зубчатого колеса близки между собой, то зубчатое колесо и вал изготов-. ляются как одна деталь.

Крупные зубчатые колеса состоят из нескольких деталей.

Червячные передачи. Червячные

передачи (рис. 12, в) применяются для передачи вращательного движения между

скрещивающимися (обычно под прямым углом) валами. Червячная передача состоит

из червяка (винта) и червячного колеса с зубьями, расположенными во впадинах

резьбы червяка. Ведущим кинематическим звеном обычно является червяк.

Достоинства червячных передач — большие передаточные числа (до 100 и более),

ком-

43пактность, бесшумность, плавность,

возможность самоторможения. Недостатки червячных передач — невысокий к. п. д.

(~0,7, а в самотормозящихся — менее 0,5), повышенный нагрев, сложность и

трудоемкость в изготовлении.

Профиль резьбы червяка обычно

трапецеидальный, число заходов — от одного до четырех. Червячное колесо в

среднем сечении представляет собой зубчатое колесо с эвольвентным

профилем зубьев,! а в осевом сечении — часть гайки, охватывающей червяк. При

повороте червяка на один оборот червячное колесо перемещается на число зубьев,

равное числу заходов червяка.

Передаточное число i червячной передачи определяется по формуле

где г2 — число зубьев колеса; zx — число заходов червяка.

Так, при гх

= 1 и z% — 60 передаточное число червячной передачи

равно шестидесяти. Зубчатая же передача с г2 = 60 может иметь передаточное

число лишь около четырех (гх не может быть меньше

13—17).

Червячная передача может быть

самотормозящейся, для чего необходимо выбрать достаточно малый угол подъема

винтовой линии червяка. Однако к. п. д. червячной передачи в этом случае

оказывается не более 50 %.

Фрикционные передачи. Фрикционные

передачи применяются для передачи вращения между параллельными валами (цилиндрические

фрикционные передачи) и пересекающимися (конические фрикционные передачи).

Состоят они из прижатых один к другому катков соответствующей формы.

Фрикционные передачи просты по конструкции, бесшумны, устойчивы к перегрузкам

(при перегрузках происходит проскальзывание катков) и могут включаться в

процессе работы. К недостаткам фрикционных передач относятся: повышенный износ

катков, большое давление на опоры, необходимость в специальных пружинных

устройствах, непостоянство передаточного числа из-за проскальзывания, понижен-дый к. п.

д. (0,8—0,9).

Для цилиндрической фрикционной

передачи (рис. 13, а) передаточное число (без учета проскальзывания)

выражается через диаметры колес, подобно тому как в цилиндрической зубчатой

передаче — через диаметры начальных окружностей:

D,

(8)

Рис.

13.

на

коэффициент трения /, должна быть не меньше окружного усилия Р,.кв, откуда

Q=s

_J_OKP

/

'

гдеДля конической фрикционной передачи

(рис. 13, б) справедлива формула (7).

Во избежание проскальзывания сила

трения между катками в фрикционной передаче, равная произведению силы прижатия

Q

'окр p.

Передаточное число лобового вариатора

(рис. 13, в), представляющего собой прижатые один к другому диск 2 и каток !/,

перемещающийся вдоль вала, определяется по формуле (8), где

44

в качестве диаметров Dx и

£>2 принимаются диаметр катка и диаметр окружности, по которой без

скольжения катится каток. Диапазон регулирования лобового вариатора

в качестве диаметров Dx и

£>2 принимаются диаметр катка и диаметр окружности, по которой без

скольжения катится каток. Диапазон регулирования лобового вариатора

Л _

'гпзх ^amax . Ргт\п Дгтах

где D2imx и D2mln — соответственно

максимальное и минимальное значения Цг.

С уменьшением D2 растут потери на

трение и падает к. п. д. лобовой передачи, с ростомD2 увеличиваются ее габариты.

Поэтому диапазон регулирования в лобовых вариаторах обычно не превышает 3—4.

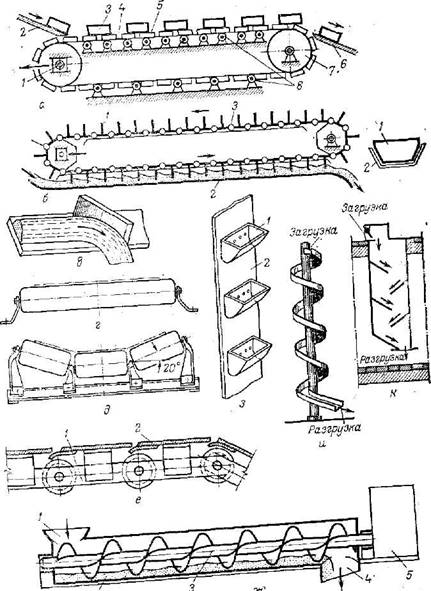

Цепная передача. Цепная передача

применяется для передачи вращения между параллельными валами. Состоит она из

зубчатых колес (звездочек), связанных гибкой бесконечной цепью, состоящей из

шарнирно соединенных звеньев, входящих в зацепление с зубьями звездочек (рис.

13, г, д). Цепная передача по сравнению с зубчатой

имеет меньшие габариты и массу при большом межосевом расстоянии между ведущим

и ведомым валами и позволяет передавать вращение от ведущего вала к нескольким

ведомым одной цепью. К. п. д. цепной передачи достаточно высок — до 98 %.

Недостаток цепной передачи — ее относительно высокая стоимость и сложность

изготовления, растяжение цепи из-за износа шарниров, необходимость

периодического натяжения ее и невозможность

быстрого реверса.

Наиболее распространенными являются

роликовые (рис. 13, г) и зубчатые (рис. 13, д) цепи.

Роликовая цепь состоит из чередующихся внутренних и наружных звеньев. Боковые

пластинки 2 внутреннего звена напрессованы на втулки 5, а наружные / — на оси

3, проходящие через втулки. Концы осей расклепаны. Свободно вращающиеся ролики

4, надетые на втулки, уменьшают скольжение между зубьями и звеном цепи, а

следовательно, и износ зубьев. Во втулочных цепях ролики отсутствуют.

Звездочки для роликовой цепи имеют зубья, которые входят между роликами

звеньев, не касаясь боковых пластин. Втулочные и роликовые цепи стандартизированы.

Зубчатые (бесшумные) цепи (рис. 13, д) состоят из набора двузубых пластин /, шарнирно

соединенных между собой. Профили зубьев звездочки и пластин цепи обеспечивают

надежный контакт по всей рабочей поверхности зубьев. Для направления движения

цепи служат направляющие пластины 2, входящие в канавки звездочек.

Передаточное число для цепной

передачи определяется по формуле (4) и, как правило, йе

превышает 15.

Ременные передачи. Ременные передачи

состоят из двух шкивов и надетого на них бесконечного ремня, который передает

движение от одного шкива к другому. В ременных передачах в отличие от цепных

движение обеспечивается силами трения между

46

ремнем и шкивами. Ременные передачи,

как и фрикционные, обладают плавностью и бесшумностью хода, просты в

изготовлении, защищены от перегрузок (при перегрузках происходит буксование ремня).

Как и цепные, ременные передачи удобны для передачи движения между валами,

значительно удаленными один от другого. К недостаткам ременных передач

относятся: непостоянство передаточного числа вследствие скольжения ремня,

значительные габариты, большие нагрузки на валы и оси в результате натяже-_ния ремня, пониженный к. п. д. (92—95 %). ~~"'

Натяжение ремня регулируется изменением расстояния между шкивами либо (в

плоскоременных передачах) натяжным роликом (рис. 13, и).

По виду ремня и шкивов различают плоскоременные

(рис. 13, е, к), клиноременные (рис. 13, л) и круглоременные (рис. 13, м)

передачи. Ременные передачи применяются для передачи движения между

параллельными валами с одинаковым (рис. 13, ё) и противоположным (рис. 13, ж)

направлением их вращения, между скрещи-вающимися

валами (рис. 13, а) и между пересекающимися валами. V Клиноременная передача

применяется для передачи движения только между валами, вращающимися в одну

сторону. Для нормальной работы плоскоременной передачи суммарное натяжение

обеих ветвей ремня, воспринимаемое опорами валов, должно быть приблизительно в

3 раза больше передаваемого окружного усилия. Плоские ремни изготовляются из

кожи и из прорезиненной или пропитанной специальным составом ткани. Клиновые

ремни (рис. 13, л) имеют несущий слой из прорезиненного корда 3, расположенный

между резиновым слоем 4 и резинотканевым или резиновым слоем 2, и обернуты

прорезиненной тканью /. Рабочими поверхностями ремня служат его боковые

стороны. Плоские и клиновые ремни стандартизированы.

Шкивы ременных передач состоят из

обода и ступицы, соединенных спицами или диском. Ободы

шкивов плоскоременной передачи имеют цилиндрическую форму. Один из ободов делают выпуклым (рис. 13, к), что во время работы

передачи обеспечивгет центровку ремня центробежными

силами. Ободы клиновых ремней (рис. 13, л) имеют

желоба — проточки по профилю ремня. Шкивы можно соединять несколькими ремнями,

при этом количество желобов на шкивах определяется числом ремней. Клиновой ремень

при работе передачи входит в проточки шкивов И работает, как клин. Силы,

возникающие при этом между боковыми сторонами ремня и клиновой проточкой

обода, обеспечивают работу передачи при значительно меньших натяжениях ремня,

чем в пхо скоременной передаче.

Основные размеры шкивов регламентированы

ГОСТом.

Номинальное передаточное число в

ременных передачах равно ^ отношению

диаметров ведомого и ведущего шкивов; для клиноре-менной

передачи значения диаметров стандартных шкивов определяются по ГОСТу.

Приближенно диаметр D , для клиноремен-

47

ной

передачи можно определить, зная

наружный диаметр Da стандартного шкива и

толщину клинового ремня h, по формуле

Do = Dn -

0,9/i.

Вследствие скольжения ремня

действительное передаточное число оказывается на 1—2 % меньше.

Примером ременной передачи с

бесступенчатым регулированием скорости вращения служит изображенный на рис.

13, н клиноременный вариатор. Каждый шкив вариатора

состоит из двух конусов, один из которых (а) глухо закреплен на валу, другой

(б) может перемещаться вдоль него по направляющей шпонке. Расстояние между

конусами шкива / устанавливается вручную перемещением подвижного конуса 1а

вилкой 2. Натяжение ремня 5 создается пружиной 4, стремящейся сблизить конусы

шкива 3, которые, в свою очередь, давят на огибающий шкив ремень, выжимая его к

краю.

При увеличении расстояния между

половинами шкива / ослабляется натяжение ремня и пружина 4 сближает конусы

шкива 3. При этом ремень на шкиве 3 смещается ближе к краю, а на шкиве 1 —

ближе к оси.

Таким образом, отношение диаметров участков

шкивов / и 3, соединенных ремнем 5, изменяется. Если ведущим является шкив 3,

то передаточное число при этом уменьшается,

При уменьшении расстояния между

конусами шкива / ремень перемещается ближе к его краю, а увеличившаяся сила

натяжения сдвигает ремень ближе к оси шкива 3, раздвигая его половины;

передаточное число при этом возрастает.

Диапазон регулирования клиноременных

вариаторов со специальными широкими клиновыми ремнями может доходить до о, а в

некоторых случаях — до 12. Диапазон регулирования при использовании обычных

клиновых ремней не превышает 1,5—1,7.

§ 9. ПЛАНЕТАРНЫЙ И

КРИВОШИПНО-ПОЛЗУННЫЙ МЕХАНИЗМЫ

В разобранных выше передачах оси

вращения колес сохраняли свое положение в пространстве. В планетарных механизмах

оси одного или нескольких колес совершают вращательное движение. Эти колеса

называются сателлитами, а рычаг, где укреплены оси, — водилом.

При работе механизма сателлиты вращаются вокруг своей оси и одновременно вокруг

оси водила.

Простейшие планетарные механизмы,

состоящие из четырех звеньев (сателлита 4, водила 2, подвижного / и

неподвижного 3 колес), изображены на рис. 14, а, б. У одного из них (а)

неподвижно большое колесо, у другого (б)

— малое.

Планетарный механизм без ведомого

колеса используется для приведения в сложное вращательное движение рабочих инстру-

48

Рис,

14.

ментов некоторых машин, например взбивателей, которые крепятся непосредственно к сателлиту^*'

В поршневых компрессорах для передачи

механической энергии поршню и преобразования вращательного движения вала в

возвратно-поступательное движение поршня применяется к р

и в о ш и п н о - п о л з

у н н ы

й механизм, схематически изображенный на рис. 14, г.

В нем имеются кривошип ', или коленчатый вал /, ползун 3 (в данном случае

поршень), совершающий возвратно-поступательное движение, и шатун 2 — узел,

соединяющий шатунную шейку вала (или палец кривошипа) с ползуном.

^При вращении вала его шатунная шейка

совершает движение по окружности и вращается в подшипнике нижней головки шатуна.

Верхняя головка шатуна соединена с поршнем осью 4 (поршневым пальцем) и может

поворачиваться относительно его в плоскости, перпендикулярной оси вала.

Поскольку расстояние между осями шатунной шейки и поршневого пальца постоянно,

при вращении вала поршень перемещается, совершая полный цикл

возвратно-поступательного движения за время, в течение которого вал

поворачивается на один оборот.

На рис. 14, г изображены положения кривошипно-ползуиного механизма в определенные моменты

времени. Пунктиром обозна-

1 Кривошип — простейшее вращающееся

звено кривошипно-ползуннего механизма. Кривошип

имеет выступ-шип (палец), ось которого смещена относительно оси вращения

кривошипа (см. рис. 1, а, поз. 4).

1 Кривошип — простейшее вращающееся

звено кривошипно-ползуннего механизма. Кривошип

имеет выступ-шип (палец), ось которого смещена относительно оси вращения

кривошипа (см. рис. 1, а, поз. 4).

Принцип работы механизма. Из

загрузочной воронки продукт попадает в камеру обработки, измельчается шнеком и

подается им в зазор между неподвижным терочным барабаном и вращающимся терочным

диском, где происходит его окончательное измельчение. Измельченный продукт

высыпается в разгрузочное

отверстие.

Механизм МИП-П-1 для измельчения

сухарей и специй. В действие приводится от универсального привода ПП.

Устройство и принцип действия механизма аналогичны устройству и принципу

действия размолочного механизма МС12-16.

ЭКСПЛУАТАЦИЯ РАЗМОЛОЧНЫХ

МЕХАНИЗМОВ

Хвостовик размолочного

механизма вставляют в гнездо универсального привода и закрепляют винтами.

Затем надевают и закрепляют гайками-звездочками корпус с воронкой, а под

разгрузочное отверстие подставляют приемную тару. Степень помола регулируют

гайкой. Для получения мелкого помола регулировочную гайку поворачивают влево,

более крупного — вправо. Крупные сухари размалывают вручную на более мелкие

части, которые могут захватываться вращающимся шнеком. Для лучшего измельчения

сухари рекомендуется подсушивать, так как влажный продукт быстро забивает

рифленую поверхность терочного барабана.

Перед включением привода проверяют

наличие предохранительной заслонки и толкача, после чего включают привод и проверяют

работу машины на холостом ходу. Если машина исправна, производят загрузку

подготовленного продукта.

Возможные неисправности размолочных механизмов и способы их устранения приведены в

табл. 8.

Проталкивать продукт руками или

какими-либо другими предметами, кроме толкача, запрещается, так как это может

привести к травмированию рук или поломке машины.

Запрещается также во время работы машины ремонтировать или прочищать разгрузочное

отверстие.

Способы устранения

Причины

Таблица 8

Неисправности

Забились зубья терочного барабана

и диска

Влажный продукт Большой зазор

между

терочным барабаном

и диском

Остановить привод и прочистить

рифленую поверхность

Просушить продукт Повернуть регулировочную гайку влево

Продукт плохо размалывается

Продукт плохо размалывается

Не

обеспечивается мелкий помол

132

После окончания работы выключают

двигатель, разбирают машину и щеткой удаляют с рабочих поверхностей оставшиеся

крошки, а загрузочную воронку и корпус протирают сухой тканью.

§ 5. МАШИНЫ ДЛЯ

ФОРМОВКИ КОТЛЕТ

На крупных предприятиях общественного

питания дозировка и формовка котлет и биточков из котлетной массы

осуществляются на котлетоформовочных машинах. Формовка изделий производится

путем заполнения форм котлетной массой, регулирование веса изделий — за счет

изменения объема формы. На котлетофор-мовочпых

машинах можно дозировать и формовать не только мясные и рыбные полуфабрикаты,

но также овощные, крупяные и творожные.

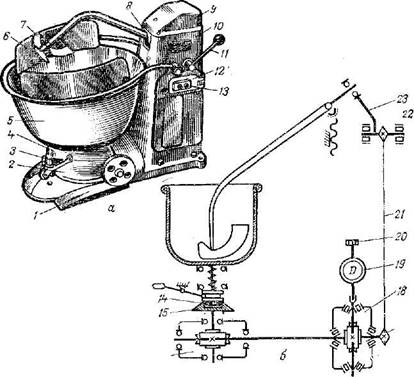

Машина МФК-2240 для формовки котлет.

Машина (рис. 54) состоит из корпуса, привода, крышки стола с загрузочным бункером,

бункера для панировочных сухарей, формующего стола и ряда других деталей и

узлов.

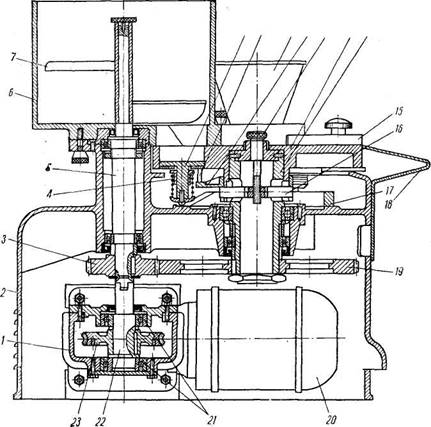

Внутри литого алюминиевого корпуса 2

(рис. 55) находится привод, представляющий собой электродвигатель 20, прифланцо-ванный к червячному редуктору / и понижающий

число оборотов с 1400 до 37 в минуту. Вал редуктора 22, вращающийся в шарикоподшипниках

21, получает движение от червячного колеса 23 и передает его шестерне 3 и валу

5, на котором закрепляется лопастный винт 7. Лопастный винт вращается в

неподвижном бункере 6 и направляет котлетную массу к отверстию в его днище.

Рабочим инструментом машины служит

формующий стол 13, выполненный в виде круглого диска с тремя ячейками.

Движение формующему столу передается вертикальным валом 14, который получает

вращение от зубчатого колеса 19, находящегося в зацеплении с шестерней 3. Внутрь

ячеек стола вставлены поршни 8, которые совершают возвратно-поступательное

движение в вертикальном направлении. Хвостовик каждого поршня проходит через

направляющую втулку^, скрепленную с формующим

столом. В хвостовик ввернут опорный

винт с гайкой.

На

втулку надета пружина,

кото- Рис.

54. Общий вид машины -

Рая,

упираясь одним концом

МФК-2240 для формовки

котлет

133

8

9 /О И

12 13 U

Рис. 55. Разрез машины МФК-2240

во фланец втулки, а другим — в гайку

на конце хвостовика, оттягивает поршень вниз. Вверх поршни перемещаются за счет

кулачка г 17, по которому скользят головки опорных винтов поршней, копирующие

профиль его поверхности. При вращении стола поршни принимают положения,

соответствующие участкам кулачка, поскольку их хвостовики скользят по его

поверхности. В верхнем положении поршень должен находиться заподлицо с рабочей

поверхностью формующего стола, что достигается ввинчиванием или вывинчиванием

опорного винта.

Масса изделий изменяется регулировочным

винтом 12, выведенным на поверхность формующего стола. При повороте винта в

том или ином направлении штифт 16, навинченный на его ниж-

1 Кулачок — это неподвижная деталь

кольцевой формы, имеющая шесть участков: максимальной, промежуточной и минимальной

высоты, две ступени опускания и одну ступень подъема.

1 Кулачок — это неподвижная деталь

кольцевой формы, имеющая шесть участков: максимальной, промежуточной и минимальной

высоты, две ступени опускания и одну ступень подъема.

134

ний конец, перемещается вверх или вниз.

Штифт перемещав? планку //, надетую на ступицу формующего стола, в которую упираются

пальцы 9 поршней. Направление вращения винта указано на его головке двумя

буквами: Б—больший вес и М — меньший вес. Крышка стола с загрузочным бункером

для фарша крепится к корпусу гайками. Бункер 10 для панировочных сухарей вставляется

в круглое отверстие крышки стола. На поворотной оси, над формующим столом,

установлен сбрасыватель 15 формующего стола, под которым крепится приемный

лоток 18. Двигатель включается пакетным включателем, укрепленным на корпусе

машины.

Принцип работы машины. Вращающийся

формующий стол поочередно подводит ячейки с поршнями под бункер с сухарями,

бункер с котлетной массой и к сбрасывателю. При этом"опорные винты

хвостовиков поршней перемещаются по кулачку, который расположен таким образом,

что участок с промежуточной высотой находится под бункером для сухарей, участок

с минимальной высотой — под бункером с котлетной массой, а участок с максимальной

высотой — у сбрасывателя.

Поршни поочередно опускаются сначала

под бункером с сухарями, заполняя ими пространство над поршнем, затем под

бункером с котлетной массой, заполняя образовавшееся над поршнем свободное

пространство. Глубина опускания поршня зависит от положения регулировочного

винта и планки. Регулировка позволяет изменять массу изделий в пределах от 45

до 95 г.

При дальнейшем вращении стола

хвостовики поршней, скользя по участку подъема кулачка, поднимают поршни и

выталкивают изделие на поверхность стола под сбрасыватель. Ролик формующего

стола поворачивает кулачок сбрасывателя,и изделие

сталкивается на приемный лоток. Сбрасыватель одновременно очищает вращающийся

стол от крошек. Далее весь цикл движений поршней повторяется.

Котлетный автомат АК.2М-40. Автомат

предназначен для формовки изделий из котлетной массы массой от 50 до 100 г без

панировки. В автомате три вала имеют разное число оборотов. Вал лопастного

винта вращается со скоростью 38 об/мин, вал формующего стола — 13 и вал

сбрасывающего диска — 69 об/мин. Масса изделий изменяется регулировочным

винтом. Поворот винта по часовой стрелке приводит к уменьшению массы изделий,

против часовой стрелки —- к увеличению. Разгрузка изделий производится

вращающимся диском, плотно прижатым к поверхности формующего стола. В

остальном работа автомата аналогична работе котлетоформовочной машины МФК-2240.

ЭКСПЛУАТАЦИЯ МАШИН

ДЛЯ ФОРМОВКИ КОТЛЕТ

__ Котлетоформовочную машину МФК-2240

собирают следующим ооразом. Поверхность кулачка

смазывают пищевым несоленым жиром. Затем на машину устанавливают формующий

стол, ввин-

135

чивают в него регулировочный винт, после

чего надевают на шпильку сбрасыватель и закрепляют его гайкой. Поверх формующего

стола надевают крышку с загрузочным бункером и закрепляют его двумя гайками

сверху и одной снизу. На штифте в загрузочном бункере укрепляют лопастный

винт, а в отверстие крышки вставляют

бункер для сухарей.

После сборки машину проверяют на

холостом ходу. Если машина исправна, включают двигатель и закладывают в один

бункер 10 кг котлетной массы, в другой — 400 г панировочных сухарей. Для

приема изделий радом с машиной устанавливают лотки, посыпанные панировочными

сухарями. Изделия взвешивают и при необходимости производят повторную

регулировку винта. После установки точной массы изделия снимают с приемного

лотка лопаточкой и укладывают иепанированной

стороной на подготовленные лотки.

Котлетный автомат АК2М-40 собирают в

такой последовательности. Сначала надевают формующий стол и завинчивают прижимной

винт с левой резьбой, затем надевают диск-сбрасыватель и закрепляют его гайкой.

Закрепив дно бункера винтом, устанавливают бункер на место и поворачивают его

против часовой стрелки; в цилиндр вставляют лопастный винт и также

поворачивают его против часовой стрелки. После сборки автомат проверяют на

холостом ходу. Если автомат исправен, бункер загружают котлетной массой при

выключенном двигателе. Затем включают двигатель и регулировочным винтом

устанавливают массу изделия. Готовые изделия, которые сбрасываются вращающимся

диском-сбрасывателем укладывают на посыпанные панировочными сухарями лотки и

посыпают сверху панировкой.

Таблица 9

|

Неисправности

|

Причины

|

Способы устранения

|

|

Изделия прилипают к

|

При верхнем положении

|

Вывинтить опорные вин-

|

|

поверхности стола

и

|

кулачка поршни не ус-

|

ты ИЗ

XBOCTOBIiKOB

|

|

плохо сбрасываются

|

та н аи л

ив а юте л запод-

|

поршней

|

|

|

лицо с

формовочным

|

|

|

|

столом

|

|

|

|

Нижняя сторона изделий

|

Насыпать в бункер суха-

|

|

|

плохо панируется или

|

ри

более мелкого по-

|

|

|

совсем не

панируется

|

мола

|

|

|

из-за крупного помола

|

|

|

|

сухарей или их отсут-

|

|

|

|

ствия

|

|

|

Часса изделий, поступа-

|

Неодинаковый износ

|

Отрегулировать опорные

|

|

ющих из разных ячеек

|

опорных винтов

|

винты или заменить их

|

|

формующего стола, не-

|

|

|

|

одинакова

|

|

|

136

После окончания работы производят

частичную разборку машины: снимают бункер, лопастный винт, сбрасыватель,

формующий стол, тщательно промывают их горячей водой и просушивают. После

просушивания трущиеся и подверженные коррозии места смазывают пищевым несоленым

жиром. Корпус машины протирают влажной тканью.

Возможные неисправности

котлетоформовочных машин и способы их устранения приведен?,! в табл. 9.

§ 6. РЫЁООЧИСТ::ТЕЛЬНАЯ МАШИНА

Очистка рыбы производится путем

механического воздействия вращающихся рифленых поверхностей на чешую рыбы. На

предприятиях общественного питания для очистки рыбы применяются

приспособления РО-1.

Рыбооч лети тельная машина РО-Ш. Машина

(рис. 56) состоит из следующих основных частей: скребка 2 с рукояткой 6,

гибкого вала 10 и электродвигателя 15. Скребок выполнен из нержавеющей стали в

виде фрезы с продольными спиральными зубьями. Конец скребка имеет форму

усеченного конуса с шероховатой поверхностью, с помощью которого производят

очистку тушки рыбы в труднодоступных местах (у жабр, плавников). Для предотвращения

разлетания чешуи скребок закрывается кожухом 1, который

крепится с помощью надетого на рукоятку кольца, прижимаемого гайкой. Рукоятка

скребка выполнена из электроизоляционного материала. Внутри нее в подшипниках

вращается промежуточный вал 4, в который ввинчен скребок. От продольного перемещения

промежуточный вал удерживается распорной втулкой 5.

Подшипники заполняются смазкой. Во

избежание ее просачивания промежуточный вал с двух сторон уплотняется сальниковыми

уплотнителями, находящимися в гайках 3, 7. Крепление гибкого вала к рукоятке

скребка и крышке 14 двигателя одинаковое. В крышку ввинчена текстолитовая

втулка 12; на выходной колец вала двигателя надет текстолитовый хвостовик 13.

Пальцы 8 гибкого вала вставляются в хвостовик и прижимаются к нему накидными

гайками 9, 11, навинчиваемыми на втулки. Такое крепление гибкого вала к

скребку и двигателю обеспечивает электробезопасность

в случае попадания электрического тока на корпус двигателя.

Гибкий вал проходит внутри

предохранительного рукава и передает крутящий момент от электродвигателя к

промежуточному валу. От резких перегибов гибкий вал защищен пружинами,

установленными около рукоятки скребка и двигателя. Крепится Двигатель к столу

кронштейном 16; включение двигателя производится тумблером 17.

Принцип работы рыбоочистительной

машины. Рыбу укладывают на разделочную доску и, придерживая левой рукой за хвосто-

137

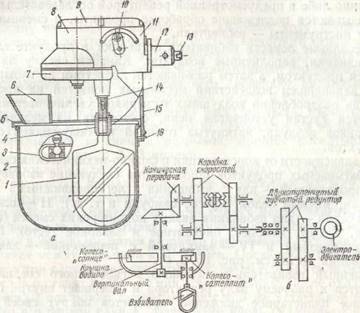

Рис. 64. Взйивальные

механизмы Д1С4-20:

а — общий вид;

6 — кинематическая схема взбнвального с

универсальный прииодом

вабивагели трех видов — решетчатым, проволочный

и замкнутый.

К рабочим инструментам многоцелевого

механизма относятся также мешалка, протирочная лопасть, круглая щетка с жесткой

полиэтиленовой щетиной (для протирания супов-пюре) и

два сетчатых цилиндра.

Корпус редуктора (устройство и

принцип действия его рассмотрены в гл. I § 10) представляет собой алюминиевую

отливку, разделенную на две самостоятельные полости: в одной из них размещена

коробка скоростей И, в другой—коническая передача 8. Обе полости имеют сверху

люки, закрываемые крышкой 9.

Для подсоединения к универсальному

приводу корпус редуктора снабжен хвостовиком 12. В расточку хвостовика и

корпуса вставлен приводной вал 13, передающий движение от универсального

привода вертикальному валу, на конце которого закреплена крышка-водило

7 планетарного редуктора. На выступающем из крышки конце рабочего вала 14

установлена соединительная муфта 4, крепящая сменные взбиватели

1. Изменение частоты вращения взбивателей

осуществляется с помощью рукоятки 10 кулачковой муфты. Рабочий вал уплотнен

сальником, препятствующим вытеканию смазки из редуктора.

1S8

Б нижней части корпуса предусмотрен

кронштейн 15 с пазами, к которые вставляются опорные уголки 16 бачка 2.

Фиксация бачка на кронштейне производится двумя откидными болтами 3. Бачок

снабжен крышкой 5 с загрузочным лотком 6.

Принцип действия. При включении

привода движение от электродвигателя и двухступенчатого редуктора через коробку

скоростей и коническую передачу передается планетарному редуктору.

Соответствующий взбиватель, закрепленный на рабочем

валу, вращается вместе с ним вокруг собственной оси и одновременно вокруг оси

бачка, интенсивно взбивая или перемешивая помещенный в него продукт.

Взбивальные механизмы МВПП-! и УММ-4. Механизмы

входят в комплект универсальных приводов соответственно ПИ и УММ.

Основными частями их являются

приводная головка, укрепленная на кронштейне, сменные бачки из нержавеющей

стали и рабочие взбиватели. На бачок надевается

съемная крышка с загрузочным лотком.

Приводная головка механизмов состоит

из хвостовика, конической пары и планетарного редуктора. От описанных выше

данные механизмы отличаются отсутствием коробки скоростей. Сменный взбиватель у них получает движение от универсального

привода через коническую пару и планетарный редуктор.

Унифицированные взбнвальные

машины Л1ВУ-60 и МВУ-100.

Взбивальные машины имеют узлы, унифицированные с

узлами машшты МТИ-100, и так же, как последняя,

состоят из основания и станины с направляющими, предназначенными для

перемещения приводной головки и кронштейна с бачком. В полой станине

смонтированы два привода: привод взбивателя и привод

подвижных узлов — приводной головки и кронштейна с бачком.

В отличие от машины МТИ-100 в

приводной головке машин; МВУ-60 и МВУ-100 вместо зубчатой передачи размещен

блок коробки скоростей, позволяющий регулировать частоту вращения взбивателя. В ручке регулятора размещены фиксатор и микропереключатель

для отключения электродвигателя при изменении частоты вращения взбивателя.

Машины укомплектованы взбивателями двух типов — прутковым (для пенообразных смесей) и четырехлопастным

(для кремов). К крышке-воднду планетарного редуктора

крепится скребок, предназначенный для очистки стенок бачка во время работы.

Принцип работы машин аналогичен

принципу работы машины МТИ-100.

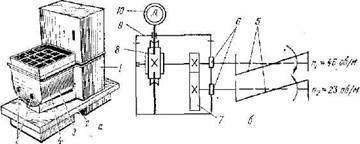

Взбивальная машина А1В-35М. Взбивальная

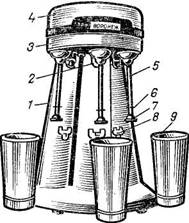

машина (рис. 65, а, б) представляет собой литую пустотелую станину 7, в которой

смонтированы привод взбивателя и механизм ручного

подъема бачка. Привод состоит из электродвигателя, клиноремен-ного

вариатора и понижающего планетарного редуктора.

189

нине выведены под верхние скобы 2,

которые наряду с нижними скобами 8 предназначены для удержания на станине

металлических стаканов 9, которые являются камерами обработки.

При установке стакана на станине

пусковой рычаг замыкает контакты выключателя и электродвигатель включается в

работу. При снятии стакана контакты выключателя размыкаются и двигатель

останавливается.

Рис. 68. Смесительная установка Л1К-1 «Воронеж»

Режим работы установки

повторно-кратковременный: 1 — 1,5 мин работы, 3—3,5 мин перерыва. Для

поддержания указанного режима коктейли следует приготовлять поочередно на каждом

из трех двигателей.

Принцип действия. Для приготовления

коктейля стаканы, предварительно наполненные охлажденными до 2—8 °С компонентами,

подводятся под удлиненные концы валов электродвигателей и устанавливаются на

скобах.

При быстром вращении вала вместе с

крыльчаткой и отбойным кольцом происходит интенсивное перемешивание массы

продукта до образования плотной пены. Приготовление коктейля заканчивается при

увеличении объема смеси в 1,5—2 раза.

ПРАВИЛА ЭКСПЛУАТАЦИИ ВЗБИВАЛЬНЫХ

МАШИН И МЕХАНИЗМОВ

Корпус редуктора взбивального

механизма вставляют цилиндрическим хвостовиком в горловину соответствующего

универсального привода и надежно закрепляют.

Бачок взбивального

механизма или машины устанавливают на кронштейне, предварительно поместив в

него соответствующий взбиватель, который

подсоединяют к рабочему валу. Между взбивателем и

дном бачка оставляют зазор не более 5 мм. Перед включением крышку планетарного

редуктора поворачивают вручную, чтобы убедиться, что взбиватель

не касается стенок и дна бачка.

В машинах МВУ-60 (МВУ-100) бачок с

продуктами, помещенный на тележку, закатывают на литое основание, при этом

цапфы бачка располагаются выше кронштейна. На бачок устанавливают надставку с

загрузочным лотком и нажимают на кнопку «Вниз», йри этом

кронштейн, двигаясь вверх, подхватывает бачок за цапфу я снимает его с тележки,

а приводная головка с закрепленным 164

на ней взбивателем

опускается вниз. Когда взбиватель полностью

погрузится в бачок, концевой выключатель отключает электродвигатель и включает

тормоз. Тележку скатывают с основания, а бачок закрепляют зажимами.

Перед взбиванием продукты охлаждают и

загружают ими бачок на V2 или 2/3, так как в процессе взбивания объем продуктов

значительно увеличивается.

Необходимую частоту вращения взбивателя устанавливают до включения его в работу

поворотом рукоятки, так как в противном случае кулачки муфт быстро

срабатываются. Если до окончания процесса взбивания необходимо перейти на

другую частоту вращения, механизм или машину останавливают и, переключив

рукоятку, включают их вновь.

' В машинах МВ-35М и МВ-6 изменение

частоты вращения взбивателя производят на ходу. На

шкалу регулятора частоты вращения взбивателя нанесены

наименования полуфабрикатов. При совмещении стрелки регулятора с наименованием полуфабриката

взбиватель будет вращаться с частотой, которая

обеспечит наилучшее качество взбиваемого продукта.

При приготовлении масс, в состав

которых входит сливочное масло, его вначале взбивают в течение 5—7 мин на тихом

ходу, а когда масло приобретает пластичную однородную консистенцию, машину

переключают на быстрый ход. Остальные компоненты постепенно добавляют во

взбиваемое масло и взбивают еще 10—15 мин до образования пышной однородной

массы, хорошо сохраняющей форму.

При переключении скоростей в машине

МВ-60 следует помнить, что установленный в ней концевой выключатель в момент

пере- ' ключения отключает электродвигатель.

Во время работы не рекомендуется

добавлять в бачок продукты, так как это может привести к травмированию

рук; исключение составляют машины и механизмы, бачок которых снабжен

надставкой с загрузочным лотком.

Для контроля готовности продукта в

машинах МВУ-60 (100) тумблером включают лампу подсветки. Взбивание прекращают

нажатием на кнопку «Стоп».

Запрещается снимать бачок и взбиватели до полной остановки машины или механизма.

В машинах МВУ-60 (МВУ-100)

освобождают зажимы бачка и подкатывают под него тележку. Затем нажимают на

кнопку «Вверх». Бачок, опускаясь, опирается на тележку, и его цапфы выходят из

зацепления с кронштейном; при крайнем верхнем положении приводной головки

концевой выключатель отключает электродвигатель и включает тормоз.

Не снимая взбивателя

с вала, счищают с него налипшую массу в бачок.

Бачок можно опорожнить

непосредственно на машине. Для этого снимают надставку, а бачок осторожно

поворачивают на

165

Рис. 69. Машина кондитерская

универсальная МКУ-40: а —- общий вид; б — привод мешалки; в — механизм подъема

мешалки; г — привод смесителя

Возможные неисправности

Таблица 12

Причины

Способы устранения

Способы устранения

Пробуксовка ва-риаторного

ремня

Попадание масла на поверхность

шкивов или ремень

Выключить электродвигатель, снять

крышку, удалить масло и протереть диски и ремень

Выключить электродвигатель, снять

крышку, удалить масло и протереть диски и ремень

Ослабление натяжения ремня

вследствие его удлинения

Большой износ

ремня Отсутствие смазки в редукторе

или подшипниках

Износ

зубчатых колес

Износ подшипников

Отошел стопорный винт на вилке

Заклинило муфту на шпонке

Сломан вильчатый

рычаг

Отошел винт, поджимающий пружину

Сработался сальник Ослабло крепление крышек

Неправильно отрегулировано положение

болта упора

Снять крышку и натянуть ремень,

перемещая кронштейн с электродвигателем

Заменить ремень запасным

Шум в

редукторе и чрезмерный его нагрев

Смазать редуктор или подшипники в

соответствии с инструкцией

Заменить новыми

Заменить новыми

Не

срабатывает переключатель частоты

вращения

Рукоятка переключателя не

фиксируется

Вытекает смазка

Снять крышку, ввернуть винт и законтрить

гайкой

Исправить шпонку или заменить новой

Заменить новым

Затянуть винт

Заменить сальник Подтянуть винты,

крепящие

крышку

При крайнем верхнем положении бака взбиватель задевает за его дно

Выключить машину.

Обеспечить такое положение болта упора,

при котором расстояние между

днем бака и взбивателем Сыло бы в пределах

5 мм

цапфах, сливая

взбитый продукт в

подставленную емкость.

После окончания работы взбиватель и бачок снимают, промывают горячей водой и

просушивают; наружную поверхность машины протирают влажной тканью.

Хорошую работу взбивательных

машин в значительней степени обусловливает своевременная и качественная смазка

деталей. Смазку обновляют один раз в шесть месяцев. Подшипники валов смазывают

солидолом из колпачковых масленок. Ежедневно перед

началом работы крышку масленки поворачивают на пол-оборота.

Возможные неисправности взбивальных машин и способы их устранения приведены в

табл. 12.

§ 5.

УНИВЕРСАЛЬНАЯ КОНДИТЕРСКАЯ МАШИНА

МКУ-40

Машина предназначена для

приготовления заварного теста,

кондитерской помады, сиропа «Шарлотт» и других

кондитерских

полуфабрикатов, которые требуют йагрева или

охлаждения с одно-

вр'еменным перемешиванием. '

166

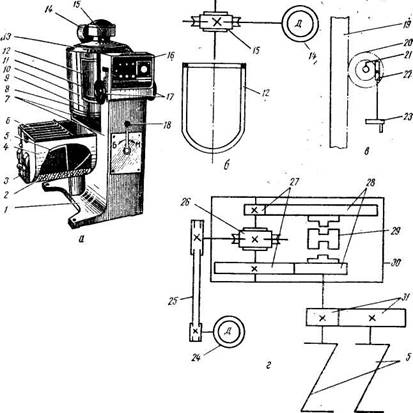

Машина (рис. 69) представляет собой

металлический каркас, собранный из литых стоек 7 и основания /. На каркасе

крепятся: котел с мешалкой, смеситель, приводы и пульт управления.

Котел 8 емкостью 40 л предназначен

для нагрева смеси до

определенных температур. Нагрев осуществляется четырьмя элек

тронагревательными элементами 9 посредством масляной

рубашки

10. В варочную полость 11 введена якорная мешалка 12 для пере

мешивания смеси. Мешалка приводится во вращательное

движение

электродвигателем 14 через червячный редуктор 15. Привод

мешалки размещен над крышкой 13 котла и снабжен ручным

механизмом подъема, который состоит из зубчатой рейки 19,

зубчатого колеса 20, червячной пары 21—22 и маховика 23 для

ручного подъема или опускания мешалки. Слив смеси из котла

в смеситель производится при опрокидывании котла с помощью

одного из маховиков 17. >''

Смеситель 4 служит для взбивания и

охлаждения смеси, приготовленной в котле, и представляет собой емкость

прямоугольной

1Для 1-й машины t'tfO-lS

= - 15 °С, для 2-й машины t'o = 2-15 = -13 °С.

Температуру конденсации для

конденсаторов с воздушным охлаждением принимаем на 12° С выше температуры

окружающего воздуха, т.е.

= t0Kp+12°C= 17+12 = 29

p

По графическим характеристикам [6, с.

31-38; 7, с. 30-37] выбираем для мясорыбной камеры холодильный агрегат ВС-1,8.

Для двух других камер - также агрегат ВС-1,8. Рабочая холодопроизводитель-ность

по данным графическим характеристикам равняется: для 1-го агрегата Q1 = 2200 Вт, для 2-го агрегата Q'op = 2350 Вт.

,

1,07 SQ

Ориентировочный коэффициент рабочего

времени

(12)

ъ'=:

ор где Ь1 - коэффициент рабочего

времени компрессора;

IQ - суммарный теплоприток в камеру

(группу камер ), Вт ; Qop- рабочая холодопроизводительность холодильной машины, Вт.

и

1 ui 1,07-897,65 пло

Для 1-го агрегата: b = 22QQ — = 0,48

- = 0,389

Для 2-го агрегата: Ь1 =

, _ 1,07-(348,57+ 505,5]

_ 2350

Коэффициенты рабочего времени обеих

машин находятся в допустимых пределах.

Определение потребной поверхности

испарителей

Необходимая поверхность испарителей

определяется по формуле

F. =

(13)

Q

к.-е'

где FH - необходимая поверхность

испарителей, м2;

ки - коэффициент теплопередачи

испарителей;

9 - расчетная разность температур

между воздухом и холодильным агентом, °С[6, с. 23; 7, с. 22].

В соответствии с [6, с.23; 7, с. 22]

принимаем

к

=2,5^4 0 = 15 °С.

м к

18

с _ 897,65 _ ^ о 2 Для мясорыбной камеры: ьи

- 2 5.15 ~~ М '

Принимаем две испарительные батареи

ИРСН - 12,5С по 12,5 м2 каждая, т.е. FH= 25 м2.

v _ 348,57 _o^g 2 Для молочно-жировой камеры: ^и - 25.15

~ M ■

Принимаем одну батарею ИРСН-12,5С

поверхностью 12,5 м2.

Для камеры плодов и овощей: FH = '

=13,46 м2.

й: F = '

=13,46 м. Принимаем одну батарею ИРСН - 12,5С поверхностью 12,5 м2.

Поверочный расчет холодильной

установки

Определим среднюю за весь цикл

температуру кипения холодильного агента для 1 -го агрегата:

(14)

Q

L

К к ,F

>

где tou -

температура кипения холодильного агента, средняя за весь

цикл, °С;

tB - температура воздуха в камере,°С; Q - суммарный теплоприток в камеру, Вт;

Вт ки -

коэффициент теплопередачи испарителя, М2К ;

F,, - поверхность испарительных батарей,

установленных в данную камеру, м2.

Среднюю за весь цикл температуру

кипения холодильного агента для 2-го агрегата, охлаждающего две другие камеры,

найдем по формуле

Среднюю за весь цикл температуру

кипения холодильного агента для 2-го агрегата, охлаждающего две другие камеры,

найдем по формуле

к -F -t.+K ,-F,-tb.+... + K F t^-ZQ

I и) и! Ы и2 и!

Ь2 ип ип bn ^_

к„, -Fel +Ki2+...Ki<n-Fn

Здесь обозначения с индексом 1

относятся к первой камере, с индексом 2 - ко второй камере и т.д., IQ

представляет собой сумму общих теплопритоков в группу камер.

Итак, для 2-го агрегата имеем:

19

предусмотрены четыре отверстия.для крепления просеивателя

на рабочем столе.

Выключатель и предохранитель просеивателя смонтированы на панели

15.

Принцип действия. Во время работы

электродвигателя небаланс, находящийся в плоскости подвески, создает колебания

в горизонтальной плоскости, а нижний дебаланс,

удаленный от подвески, создает перекос в вертикальной плоскости. В результате

одновременного действия обоих дебалансов сито

совершает сложное пространственное колебание, обеспечивающее прохождение через

него муки и дальнейшее продвижение ее к разгрузочной горловине.

ПРАВИЛА ЭКСПЛУАТАЦИИ ПРОСЕИВАТЕЛЕЙ

/Перед началом работы в рабочую

камеру устанавливают просеивающий барабан и прокручивают его вручную. Выбор

номера барабана зависит от характера продукта. Барабан № 1,4 предназначен для

просеивания муки всех видов, крахмала и соли высшего сорта «О»; барабан № 4—для

происеивания дробленых круп: кукурузной № 2, 3, 4,

пшеничной № 1, 2, 3, 4, перловой № 1, 2, 3, 4, ячневой Л° 1, 2 и крупного

сахарного песка; барабан № 2, 8 — для просеивания круп «Артек», кукурузной № 5,

перловой Л° 5, ячневой № 3, мелкого сахарного песка и C(wihj

В просеивателе

МПМВ-300 для замены сита снимают крышку бункера и пружины натяжения сетки сита

и устанавливают сито так, чтобы нижняя обрезиненная поверхность его опиралась

на отбортованный торец корпуса.

Затем закрывают крышку, а на

горловину надевают парусиновый рукав, под который подставляют тару. После

этого машину включают п опробывают

на холостом ходу в течение 30—40 с. ^Просеивательные

механизмы предварительно присоединяют к соответствующим приводам и надежно закрепляют^

В просеивателе

МПМ-SOO подъемник опускают вниз, ставят на него мешок с мукой и поднимают к

загрузочному бункеру, затем высыпают в бункер муку и включают просеиватель в сеть.

д_При просеивании загрузочный бункер

должен быть заполнен продуктом во избежание распыления муки. Если мука влажная

и в загрузочном бункере образуется свод, его устраняют легким постукиванием по

стенкам BopoHKH_J

Каждые 25—30 мин машину

останавливают, открывают крышку (в машинах МПМ-800 и МПМВ-300) или снимают

загрузочный бункер в просеивательных механизмах,

вынимают сито и очищают его от непросеявшихся частиц.

iHe разрешается снимать крышку, а также

проталкивать рукой муку в барабан при включенном двигателе.

По окончании работы просеиватель разбирают и очищают щеткой. Детали,

соприкасающиеся с продуктом, для сохранения поли-

146

ровкй один раз в неделю протирают фланелью

до полного восстановлен и я блеска j

В машине МПМ-800

верхний подшипник скольжения

вала шнека, находящийся в камере, ежедневно смазывают пищевым

сиром.^Наружную

поверхность просеивателей протирают сна-

Ьла сухой, а затем влажной тканью^

§ 2. ТЕСТОМЕСИЛЬНЫЕ МАШИНЫ

Гаыес теста на предприятиях общественного

питания осуществляется

тестомесильными машинами периодического действия. Рабочими

инструментами этих машин служат месильные рычаги и дежа,

в которой происходит смешивание различных компонентов; С'дводы,

муки, дрожжей, сахара, соли, масла и других до образования однородной массы, а

также для ее расстойки.

Для замеса теста густой консистенции

на предприятиях общественного питания применяются тестомесильные машины

ТММ-1М, МТМ-15 и МТИ-100.

ч/Тестомесильная машина ТММ-1М. Это

машина с принудительным вращением дежи в

горизонтальной плоскости и криволинейным движением месильного рычага внутри дежи. Основными частями машины ТММ-ЗМ (рис. 60, а, б)

являются фундаментная плита, станина, месильный рычаг с лопастью, дежа с передвижной тележкой и привод.

Чугунная фундаментная плита / служит

основанием. На плите смонтированы редуктор 16 привода дежи,

закрытый кожухом 2, и червячный редуктор 18 с электродвигателем 19, находящимся

внутри пустотелой станины 10, закрытой сверху крышкой 9.

Электропривод тестомесильной машины

представляет собой электродвигатель, прифланцованный

в вертикальном положении к корпусу червячного редуктора. Вал электродвигателя

телескопически соединен с валом червяка, которому передает движение через

шпонку. От вала червячного колеса движение через цепную передачу 17, 21, 22 и

кривошип 23 получает месильный рычаг 7, а через второй червячный редуктор 16 —

приводной диск 15 привода дежи.

Цепная передача приводит во вращение

звездочку 22, закрепленную на кривошипе 23, который, в свою очередь, служит

для передачи вращения месильному рычагу 7. Месильный рычаг разделен на два

плеча: короткое (прямое) и длинное, изогнутое под углом 118°. На изогнутом

плече укреплена лопасть, перемешивающая тесто. Плечи месильного рычага при

движении описывают конусы, вершины которых находятся в точке опоры рычага. Точкой

опоры (центром вращения) рычага является шарнир 8, состоящий из вилки с

цилиндрическим хвостовиком и оси. Для лучшего перемешивания теста ось вращения

лопасти несколько смещена относительно оси вращения дежи.

Рис. 60. Тестомесильная машина

ТММ-1М:

а — общий вид; б — кинематическая

схема

17

16

Вращение деже

передается через вспомогательный редуктор 16, на выходном вертикальном валу

которого закреплен приводной чугунный диск 15 с квадратным гнездом в центре.

Дежа установлена на трехколесной тележке

4. Корпус тележки в центре имеет расточку, в которую входит цапфа 14. Одним концом

цапфа жестко прикреплена к днищу дежи, а другим,

имеющим квадратный выступ, входит под действием пружины в гнездо приводного

диска вспомогательного редуктора. При накатывании и скатывании дежи квадратный выступ цапфы можно приподнять с помощью

ножной педали 3, при нажатии на которую цапфа поднимется и выйдет из

зацепления с приводным диском. Это сочленение используется также для

фиксирования тележки с дежой на машине.

Два больших боковых колеса тележки н одно малое — переднее, установленное в поворотной вилке,

при перемещении тележки по фундаментной плите движутся соответственно по двум

накатам и канавке. Положение тележки на плите фиксируется также тремя

цилиндрическими штырями, которые входят в специальные отверстия на корпусе

тележки.

148

Рис. 61. Тестомесильная машина

iMTM-15:

а .— общий в1!д; 6 — кинематическая

схема

Машина комплектуется тремя сменными дежами 5 емкостью 140 л каждая. Для того чтобы резервуар дежи не вращался при передвижении тележки по цеху, в ее

корпусе имеется специальное устройство (фиксатор), которое после поворота

резервуара на определенный угол

удерживает его в неподвижном положении.

Для того чтобы месильный рычаг не

мешал накатыванию и скатыванию дежи, его вручную

поднимают маховиком 20, закрепленным на валу электродвигателя. Для доступа к

маховику на боковой стенке пустотелой станины имеется легкооткрывающаяся

дверца 12 с кнопками управления 13.

К станине машины шарнирно прикреплен

каркас с ограждающими щитками 6, которые в момент замеса опускаются вниз и

плотно обхватывают дежу, что предупреждает

выбрасывание перемешиваемых продуктов. Подъем и опускание оградительных щитков

производятся вручную с помощью рукоятки 11. На машине имеется система

блокировки, отключающая привод машины при поднятии ограждения.

Принцип действия. При включении

электродвигателя движение от одного червячного редуктора передается: через

цепную передачу — месильному рычагу, а через зторой

червячный редуктор — приводному диску дежи. В

результате одновременного противоположно направленного сращения дежи (частота 4 об/мин) в горизонтальной плоскости и

криволинейного движения месильного рычага (частота 27 об/мин) внутри дежи продукты хорошо перемешиваются, образуя однородную

насыщенную воздухом массу.

Тестомесильная машина МТМ-15.

Предназначена для приготовления крутого теста для пельменей, вареников,

чебуреков, домашней лапши. Используется преимущественно на специализированных

предприятиях общественного питания (пельменная, чебуречная, вареничная и пр.),

а также в столовых и ресторанах.

Основными частями машины (рис. 61, а,

б) являются привод, резервуар и две г-образные лопасти.

Рис.

02. Принципиальная схема

пяты МТИ-100

Привод состоит из редуктора с двумя

передачами — червячной 8 и цилиндрической 7; на крышке 9 редуктора установлен

электродвигатель 10. На концах двух выходных горизонтальных валсв редуктора имеются шипы 6 для соединения с месильными г-образ-пыми лопастями 5. Литой корпус / редуктора

одновременно служит платформой 2, на которой крепится съемный резервуар 3.

Резервуар устанавливается на опоры платформы и фиксируется стопорными винтами

от осевого смещения. Сверху он закрыт съемной крышкой-решеткой 4 с пальцем,

воздействующим на блокировочный выключатель. Крышка на резервуаре крепится

крючком-фиксатором.

Принцип действия. При включении

машины электродвигатель через редуктор приводит во вращательное движение два

вала с г-образными лопастями, которыми производится перемешивание компонентов

до образования однородной массы.

Тестомесильная машина МТИ-100. Машина

предназначена для интенсивного замеса дрожжевого, песочного и слоеного теста за

счет планетарного движения месильного инструмента. Время брожения дрожжевого

теста после интенсивного замеса сокращается с 4—4,5 до 1,5 ч.

Машина (рис. 62) состоит из станины,

приводной головки с рабочим инструментом, кронштейна с баком и механизма

подъема.

150

Стзнина 10 предназначена для установки всех узлов

и механизмов и крепится к литому основанию 13. На станине имеются направляющие

12 для перемещения подвижных узлов— приводной головки 24 и кронштейна 16 с

бачком 15.

Приводная головка 24 предназначена

для передачи вращения от электродвигателя 3 к месильному рычагу 18. Приводная

головка представляет собой корпус, в котором размещены зубчатая передача 23 и

планетарный редуктор 21.

Машина укомплектована месильными

рычагами: крючкообразным— для замеса дрожжевого,

пресного и слоеного теста; шнекообразным —для згмеса песочного теста; прутковым — для взбивания

полуфабриката бисквитного геста; четырехлопа-стным —

для подготовки полуфабрикатов песочного теста и теста для кексов.

Шнекообразиый рычаг крепится к центральной части

водила 20 планетарного редуктора, остальные — к валу сателлита 19.

Приводная головка соединяется с

электродвигателем 3, укрепленным ъ станине

посредством клиноременной передачи 1, которая ограждена крышкой 2.

Кронштейн 16 предназначен для

установки бака, для чего на нем имеются два углубления для цапф 17 бака и

опорная площадка для крепления бака подпружиненным прижимом, установленным на

приводной головке.

Машина укомплектована тремя баками,

днище которых представляет собой шаровой сегмент с подъемом в центре (во

избежание образования «мертвой зоны»). К баку приварены две ручки, две цапфы и

две опорные плитки; последние служат для крепления бака к кронштейну.

Защитный зонт 22 ограждает рабочие

инструменты и предотвращает разбрызгивание продуктов. В нем имеется загрузочный

люк с откидной крышкой.

Между направляющими станины в нише

помещена лампочка для освещения бака.

Для перемещения бака предусмотрена

тележка 14, представляющая собой кольцо с тремя поворотными самоустанавлива-ющимися опорами.

Машина снабжена механизмом подъема,

который предназначен для вертикального перемещения подвижных узлов — приводной

головки 24 и кронштейна 16.

Механизм подъема включает в себя винт

6, по которому перемещаются плавающие гайки 4 приводной головки и кронштейна.

Верхний участок винта имеет правую трехходовую резьбу, нижний — левую

одноходовую, благодаря чему приводная головка и кронштейн с бачком

перемещаются в противоположных направлениях с различной скоростью. Винт 6

получает движение от электродвигателя 7 посредством клиноременной 8 к конической

зубчатой // передач;подъема ограждающего ние каркаса щит-щитка последний не под- ка на оси

пинается

При

включении двигателя | Перегруз

машины машина останавливается

Дежа не фиксируется на каретке

На ведомом шкиве клиноременной

передачи установлен ленточный тормоз 9. Когда приводная головка достигает

крайней верхней точки, взбиватель выходит за пределы

бачка. Для остановки приводной головки н кронштейна

в крайних положениях на станине установлены микропереключатели. На станине 10

закреплен пульт управления 5, на котором смонтированы: вверху — кнопочная

станция для пуска и остановки машины, внизу — кнопочная станция для подъема и

опускания приводной головки и бачка, а также сигнальная лампа и тумблер для

включения подсветки.

Принцип действия. При включении

механизма подъема кронштейн, двигаясь вверх, подхватывает бак за цапфы и

снимает его с тележки. Одновременно приводная головка с месильным рычагом

опускается вниз. Как только месильный рычаг полностью опустится в бак, упор

головки нажимает на концевой выключатель и отключает электродвигатель и

электромагнит тормоза. Одновременно подпружиненный прижим закрепляет бак на

кронштейне.

При включении привода вращение от

электродвигателя передается через клиноременную и зубчатую передачи

планетарному редуктору, который сообщает месильному рычагу планетарное

движение.

ПРАВИЛА ЭКСПЛУАТАЦИИ ТЕСТОМЕСИЛЬНЫХ МАШИН

'.До начала работы у машины ТММ-1М

поднимают ограждающие щитки и переводят месильный рычаг в верхнее положение.

Затем, нажав на педаль, вкатывают дежу. Для того

чтобы квадратный выступ вала дежи вошел в гнездо

приводного диска, дежу вручную поворачивают до упора,.Далее спускают щитки и включают машину в работу.

После опробования машины на холостом

ходу производят загрузку дежи. При замесе жидкого

теста дежу загружают на 80—90 % емкости, крутого

теста — не более 50 %, так как чем круче тесто, тем большая нагрузка приходится

на месильный ручаг и тем меньше должна быть масса

единовременно загружаемых продуктов. Несоблюдение этого требования приводит к

перегрузке электродвигателя и быстрому износу машины.

Если в состав теста входят жиры,

сахар, яйца, то сначала соединяют их с жидкостью (вода, молоко), а затем

добавляют муку, после чего включают машину и производят замес теста. Окончив

замес, машину выключают (электродвигатель рекомендуется выключать в тот

момент, когда месильный рычаг находится в верхнем положении), счищают с

месильного рычага тесто, а затем нажимают на педаль и откатывают дежу.

При сборке машины МТМ-35 следует:

опустить лопасти в резервуар, продеть сквозь его втулки и втулки лопастей

валы, установить резервуар на

опоры, придвинуть к редуктору так,

152

чтобы произошло зацепление, н закрепить стопорным винтом. Засыпать в резервуар муку,

накрыть крышкой и зафиксировать ее крючком. Включить привод и на ходу через

решетку крышки залить жидкие компоненты.

В машине МТИ-100 закрепляют месильный

рычаг, соответствующий виду теста, бак с продуктами, установленный на тележке,

закатывают на фундаментную плиту машины, затем подключают машину к сети

(загорается сигнальная лампочка) и включают механизм подъема. После

автоматического отключения механизма подъема включают привод месильного

рычага. Для визуального определения готовности теста поднимают приводную

головку и включают тумблером осветительную лампочку.

После окончания замеса выключают

привод и включают механизм подъема. Бак, опускаясь, освобождается от прижима,

опирается на тележку, а его цапфы выходят из углублений кронштейна. После

автоматического отключения механизма подъема, не снимая месильного рычага,

счищают с него тесто в бак.

При работе необходимо соблюдать

правила техники безопасности: во время замеса не следует наклоняться над дежой (резервуаром), брать пробу теста, а также откатывать

дежу или снимать резервуар при включенном двигателе.

По окончании работы дежу (резервуар) и месильные инструменты тщательно

промывают и насухо вытирают, а станину очищают щеткой от мучной пыли и

протирают влажной тканью,

Один раз в неделю смазывают подшипники

солидолом из шариковых масленок. Колеса и вертлюги тележки ежедневно смазывают

машинным маслом.

Возможные неисправности

тестомесильных машин и способы их устранения приведены в табл. П.

Неисправности

Таблица 11

Причины

Способы устранения

При

нажатии на рукоятку

Ослабло крепле-

Зачистить поверхность эксцентрика от

грязи и смазать густой смазкой. Подтянуть

хомутики гайками

Зачистить поверхность эксцентрика от

грязи и смазать густой смазкой. Подтянуть

хомутики гайками

Устранить перегруз машины. Вручную

провернуть маховик, нажать кнопку «Возврат» магнитного пускателя, а затем

кнопочным пускателем включить двигатель

Сработался фиксатор дежи

Заменить фиксатор

|

|

|

|

Jii'.'vBpfe'Hie »t>ctue?B

|

|

|

|

|

|

|

,'iG,vt,f

»рц>ц,им ра."<йерим

|

|

МЛ

|

|

|

|

О-!Сиаснчба«ие гври-

|

|

i

|

|

|

|

Ряйо-па HsrpeSi'wea

|

|

|

|

Ml

|

|

Peis тя Л** щцйят ори

|

|

|

|

j

№

|

|

|

^j

|

Рис. 83. Посудомоечная .машина

ММП-4000: а — общий В1:д; б — принципиальная схема;

е — циклограмма

рабана, дозатор моющего средства, насос, электроводонагрева-тель, водопроводные магистрали с

водорегулирующими приборами и шкаф электроаппаратуры.

Привод состоит из электродвигателя 20

с электромагнитным тормозом 19, червячного редуктора 21 и цепной передачи 15.

Дозатор моющего средства расположен по левую сторону машины и состоит из бачка

5 и соленоидного клапана 4.

Электродвигатель — горизонтальный; на

водопроводных магистралях расположены водяной редуктор типа РВ-4 с манометром,

фильтр и

соленоидный

клапан IS.

Правую сторону машины занимает шкаф,

в котором находятся пусковая и защитная электроаппаратура. Сигнальная

аппаратура и кнопки управления вынесены на пульт управления 3.

Машинное отделение со всех сторон

закрыто съемными облицовками.

Принцип действия. При нажатии на

кнопку «Работа» в действие включаются электродвигатель приводного устройства

барабана и программный механизм, который производит следующие технологические

операции: выдачу дозы моющего средства из бачка в ванну в течение 15 с; мытье

приборов рециркулирующим моющим раствором в течение

60 с (первые 15 с оба процесса происходят одновременно); ополаскивание приборов

горячей водой из электроводонагревателя в течение 45

с; сушку приборов горячим воздухом в течение 105 с. После окончания цикла

барабан останавливается; кассета при этом находится в нижнем положении.

Машина состоит из двух отделений:

верхнего — моющего и нижнего — машинного.

Моечное отделение представляет собой

моечную камеру, выполненную из нержавеющей стали, в которой размещены фильтр

24 насоса 23, барабан 7 для мытья и сушки приборов и переливная труба 22 для

поддержания заданного уровня раствора. С фронтальной стороны моечная камера

закрыта откидывающейся дверцей 2 с направляющими для загрузки и выгрузки

кассеты с приборами. Барабан 7 имеет форму цилиндра и выполнен из перфорированной

нержавеющей стали. Нижняя часть его представлет собой

выдвижную съемную кассету 9 для приборов. На наружной поверхности барабана

расположены моющие 8 и ополаскивающие 10 души с отверстиями, направленными

внутрь барабана.

В моющие души 8 насосом 23 подается рециркуляционная вода из ванны 16, в ополаскивающие души 10

— проточная вода из электроводонагревателя 17. Вода в

моющие и ополаскивающие души поступает по коллекторам 6 и И.

К правой торцевой части барабана предусмотрен подвод воздуха, нагреваемого

калорифером и нагнетаемого в барабан вентилятором. В состав калорифера входят

вентилятор 12, нагревательные элементы 13 и воздуховод 14.

В машинном отделении размещены привод

для вращения ба-

212

ЭКСПЛУАТАЦИЯ ПОСУДОМОЕЧНЫХ МАШИН

ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

Перед началом работы бачок дозатора

наполняют 10%-пым моющим раствором (I весовая часть концентрированного моющего

средства разводится 9 весовыми частями воды) до уровня фильтра, а электроводонагреватель — водой. Заполнение продолжают до