Содержание

1. Сущность и назначение

процесса нагревания продукта под вакуумом. 3

2. Материальный и энергетический баланс процесса

выпаривания. 6

Задача 1. 11

Задача 2. 12

Задача 3. 19

Задание 5. 21

Список использованной литературы.. 21

1. Сущность и назначение процесса нагревания продукта

под вакуумом.

Процесс нагревания продукта под вакуумом носит название

сублимация (возгонка).

Сублима́ция (возгонка) — переход вещества из твёрдого

состояния сразу в газообразное, минуя жидкое. Поскольку при сублимации

изменяется удельный объём вещества и поглощается энергия (теплота сублимации),

сублимация является фазовым переходом первого рода. Обратным процессом является

десублимация или кондесация.

Сублимация характерна, например, для химически чистого йода,

который при нормальных условиях не имеет жидкой фазы: голубые кристаллы сразу

превращаются (сублимируются) в газообразный йод. Напомним, что медицинский

«йод» представляет собой спиртовой раствор.

Хорошо поддается сублимации вода, что определило широкое

применение данного процесса как одного из способов сушки. При промышленной

сублимации сначала производят заморозку исходного тела, а затем помещают его в

вакуумную или заполненную инертными газами камеру. Физически процесс сублимации

продолжается до тех пор, пока концентрация водяных паров в камере не достигнет

нормального для данной температуры уровня, в связи с чем избыточные водяные

пары постоянно откачивают. Сублимация применяется в химической промышленности,

в частности, на производствах взрывоопасных или взрывчатых веществ, получаемых

осаждением из водных растворов.

На этом эффекте основан один из способов очистки твердых

веществ. При определенной температуре одно из веществ в смеси возгоняется, а

другое нет. Пары очищаемого вещества конденсируют на охлаждаемой поверхности.

Прибор, применяемый для этого способа, очистки называется сублиматор.

Сублимация также используется в пищевой промышленности: так,

например, фрукты после сублимирования весят в несколько раз меньше, а

восстанавливаются в воде. Сублимированные продукты значительно превосходят

сушеные по пищевой ценности, так как возгонке поддается только вода, а при

термическом испарении теряются многие полезные вещества. Недостатком пищевой

сублимации является использование заморозки, что приводит к разрушению клеток,

расширяющейся при замерзании водой.

Сублимация представляет собой технологию удаления воды

из свежих продуктов вакуумным способом, что позволяет сохранить в получаемых

продуктах питания до 98% полезных веществ, а также естественные вкусовые

ощущения и запах исходных продуктов. При замачивании в воде, сублимированные

продукты быстро возвращаются к естественной форме. Совершенство технологии

позволяет хранить сублимированные продукты до пяти лет.

Сублимированные продукты используются как основа для

диетического и детского питания. И самое важное, что сырьем для производства

сублимированных продуктов служат только свежие продукты – иначе они просто не

выдерживают сублимации.

Технологический процесс производства пищевых продуктов

сублимационной сушки включает следующие стадии:

·

отбор и предварительная обработка сырья;

·

замораживание;

·

сублимационная сушка;

·

упаковка высушенных продуктов.

В Советском Союзе сублимационную сушку стали использовать в

пищевой индустрии в 60-х гг., в основном для снабжения армии и флота

продовольствием – легким и не требующим специальных условий хранения. В

небольших объемах сублимированные продукты производили научно-исследовательские

институты и научно-производственные объединения, например НИИ пищеконцентратной

промышленности и специальных пищевых технологий, ориентируясь на узкую группу

потребителей – туристов, геологов, подводников и космонавтов. [3]

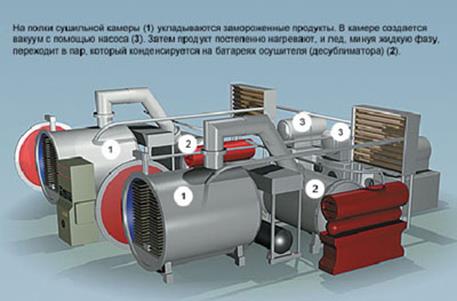

Сушилка (рисунок 1) представляет собой герметически

закрывающуюся камеру 1, в которую помещают материал на противнях 3. Наблюдается

три стадии удаления влаги из материала: самозамораживание, сублимация,

испарение остаточной влаги.

Рисунок 1 - Сушилка сублимационная: 1-камера;

2-обогреватели;3- протвени. [1]

Самозамораживание - это отвод тепла из продукта за счет

теплоты испарения с понижением температуры ниже точки замерзания и образования

кристаллов льда. Эта стадия протекает в процессе достижения в камере 1

глубокого вакуума (остаточное давление 1,0 0,1 мм

рт.ст.). При этом удаляется 10 - 15% влаги.

0,1 мм

рт.ст.). При этом удаляется 10 - 15% влаги.

Сублимация - это удаление основной части влаги (40 - 60%)

путем перехода влаги, находящейся в материале в виде льда, в пар, минуя жидкое

состояние. Тепло на испарение влаги подводится к материалу излучением от

обогреваемых теплоносителем (горячей водой) полых плит 2. Высушиваемый материал

располагается на сетчатых противнях 3 между смежными плитами и подвергается

двустороннему облучению (сверху и снизу). Сушка производится при осторожном и

мягком обогреве замороженного материала, т.к. количество передаваемого тепла не

должно превышать его расхода на сублимацию льда без его плавления.

Испарение остаточной адсорбционно связанной влаги - это

удаление части влаги, которая не замерзает даже при очень низких температурах.

При этом температура материала быстро повышается.

Между сушилкой и вакуум-насосом устанавливается конденсатор,

охлаждаемый холодильным агентом, например, аммиаком до температуры более

низкой, чем температура сублимации. Вследствие этого парогазовая смесь из

сушилки непрерывно поступает в конденсатор, где основная масса пара

замораживается на теплопередающих стенках, а газы и частично пары воды

отсасываются вакуум-насосом в атмосферу. Установка снабжается двумя конденсаторами,

которые попеременно размораживаются при подаче пара или воды.

Несмотря на применение низкотемпературного теплоносителя (40

- 60оС), суммарный расход энергии на молекулярную сушку велик. Поэтому она

применяется, когда высушиваемый материал (пенициллин, стрептомицин и другие

медицинские препараты, плазма крови и др.) должен продолжительно сохранять

биологические свойства.

Рисунок 2. Схема сушилки для сублимационной сушки продуктов

Для получения 1 кг сухого продукта необходимо высушить 10 кг

сырья. Затраты на традиционную атмосферную сушку в два раза меньше затрат на

сублимацию.

2. Материальный и

энергетический баланс процесса выпаривания.

Выпаривание, концентрирование растворов (чаще всего твёрдых

веществ в воде) частичным испарением растворителя при кипении. При этом

повышаются концентрация, плотность и вязкость раствора, а также температура его

кипения. При пересыщении раствора растворённое вещество выпадает в осадок.

Температура кипения растворов всегда выше температуры кипения растворителей;

разность между ними, называется температурной депрессией, растёт с увеличением

концентрации растворённого вещества и внешнего давления.

В. производится за счёт подводимого извне тепла: при

температуре ниже 200°C теплоносителем является водяной пар, выше 200°С —

высококипящие жидкости (дифенильная смесь, масло) и топочные газы. Обогрев

производится через стенку аппарата, а при сильно агрессивных средах —

барботажем пузырьков газа сквозь раствор или распылением последнего в струе

газа. [2]

В. ведут при атмосферном, пониженном или повышенном

давлении. В большинстве случаев экономически выгодно работать под давлением

выше 0,1 Мн/м2 (1 кгс/см2), так как в этом случае можно использовать вторичный

пар для обогрева других аппаратов. При работе с термически нестойкими

веществами пользуются вакуум-выпаркой, что позволяет снизить температуру

кипения растворов и уменьшить поверхность нагрева (вследствие увеличения

разности температур между нагревающими агентами и кипящим раствором). Вакуум в

аппаратах создаётся конденсацией вторичного пара и отсасыванием вакуум-насосом

несконденсировавшейся паровоздушной смеси.

Полный расход тепла на стадии выпаривания можно определить

из уравнения теплового баланса: [4]

Qв расход тепла на выпаривание,

сnt`kGn - расход тепла в начале выпаривания

Wib - тепло с водяным паром,

ckt``kGk - тепло в конце стадии выпаривания (расход тепла на

выпаривание смеси от начальной температуры кипения t`k до конечной t``k)

Основные уравнения материального баланса:

где  -

массовые расходы начального и конечного раствора, кг/с;

-

массовые расходы начального и конечного раствора, кг/с;

хнач, хкон – массовые доли

растворенного вещества в начальном и конечном растворе;

W – массовый расход выпариваемой воды, кг/с:

Уравнение теплового баланса выпарного аппарата:

Q = Qнагр+ Qисп+ Qпот, (3)

где Q – расход теплоты на выпаривание, Вт;

Qнагр – расход теплоты на нагрев раствора до температуры

кипения, Вт;

Qисп– расход теплоты на упаривание раствора до конечной

концентрации, Вт;

Qпот – расход теплоты на компенсацию потерь в окружающую

среду, Вт;

Существует более 80 разновидностей выпарных аппаратов с

паровым обогревом. В малотоннажных производствах обычно применяют вертикальные

и горизонтальные цилиндрические выпарные аппараты с обогревом змеевиками или

нагревательными рубашками; в крупнотоннажных производствах — аппараты с

внутренними и выносными нагревательными камерами (рис. 1), плёночные аппараты,

в которых струя пара увлекает вверх тонкую плёнку раствора, в результате чего

создаются благоприятные условия для В., и аппараты с принудительной циркуляцией

(рис. 2). Последние применяют при необходимости предотвратить осаждение солей

на поверхности нагрева, а также при упаривании вязких растворов.

В однокорпусных аппаратах расход греющего пара

составляет 1,2—1,25 кг на испарение 1 кг воды. Значительно экономнее

многокорпусные выпарные установки, из которых наиболее распространены

прямоточные (рис. 3); в них слабый раствор и греющий пар, движущиеся в одном

направлении, последовательно поступают в выпарные аппараты. В последнем

аппарате, присоединённом к барометрическому конденсатору и вакуум-насосу,

создаётся разрежение, вследствие чего давление и температура кипения раствора

постепенно понижаются от первого корпуса к последнему; благодаря этому

осуществляется переток раствора и его испарение при обогреве вторичными парами.

В противоточных установках раствор и греющий пар движутся навстречу друг другу,

при параллельном питании слабый раствор подаётся одновременно во все корпуса.

На практике число корпусов редко бывает больше пяти, так как

дальше полезная разность температур становится очень малой. Расход греющего

пара на испарение 1 кг выпариваемой воды составляет для трёхкорпусной установки

0,4 кг, а для пятикорпусной 0,25—0,28 кг. Многокорпусные выпарные установки

широко применяются в многотоннажных производствах, потребляющих большое

количество греющего пара (например, производство сахара). [6]

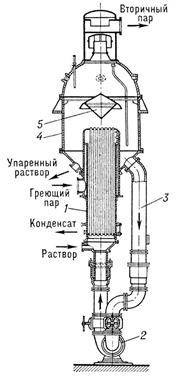

Рисунок 3. Выпарной аппарат с принудительной циркуляцией: 1

— корпус; 2 — циркуляционный насос; 3 — циркуляционная труба; 4 — сепаратор; 5

— отбойник.

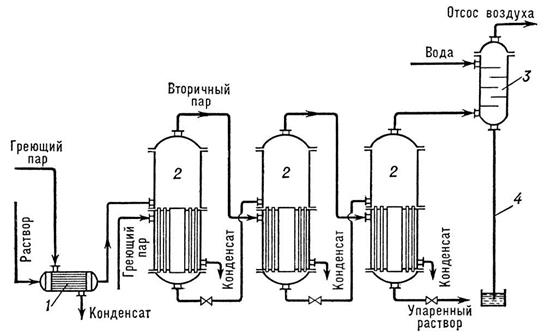

Рисунок 4. Схема прямоточной многокорпусной выпарной

установки: 1 — подогреватель; 2 — выпарные аппараты; 3 — конденсатор; 4 —

барометрическая труба.

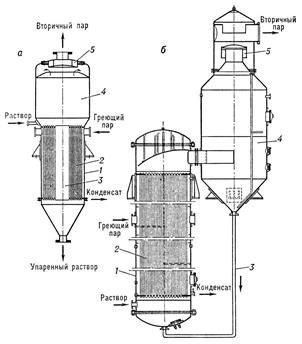

Рисунок 5. Выпарные аппараты: а — с центральной

циркуляционной трубой; б — с выносной нагревательной камерой; 1 — корпус; 2 —

нагревательные трубки; 3 — циркуляционная труба; 4 — сепаратор; 5 — отбойник.

Задача 1

Для скользящего резания при измельчении продуктов графически

представить форму и два характера движения рабочих инструментов для заданных

коэффициентов скольжения.

Характер движения:

Вращательный – 0,25

Поступательный – 0,8

Скользящее резание осуществляется лезвием, имеющим скос

τ > φ или лезвием, имеющим тангенциальную относительно материала

составляющую своего перемещения. При скользящем резании равнодействующая сил

сопротивления R, а следовательно и сила резания всегда отклонены от нормали к

лезвию на угол трения лезвия о материал φ. Этот угол принято называть

углом скользящего резания, тангенс его — коэффициентом скользящего резания.

f' = tg

или еще можно записать — это отношение касательной силы T к

нормальной  .

.

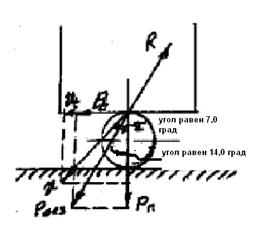

1) Вращательный

характер движения

φ = arсtg 0,25 = 14,03°

Для нахождения τ

воспользуемся выражением f' = r * tg τ, где r

— коэффициент пропорциональности, равный 0,176…0,325.

Принимая r

равным 0,2, найдем

f' = r * tg τ = 0,25

tg τ = 0,125

τ = arсtg 0,125 = 7,12°

Рисунок 6.

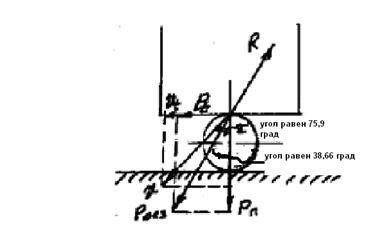

2) Поступательный характер движения

φ = arсtg 0,8= 38,66°

Для нахождения τ

воспользуемся выражением f' = r * tg τ, где r

— коэффициент пропорциональности, равный 0,176…0,325.

Принимая r

равным 0,2, найдем

f' = r * tg τ = 0,8

tg τ = 4

τ = arсtg 4= 75,96°

Рисунок 7

Задача 2

Составьте классификационную и конструктивную схему аппаратов

для разделения неоднородных систем из твердых сыпучих материалов. Опишите

принцип работы, отличительные конструктивные и эксплуатационные особенности

аппаратов

Для разделения сыпучих твердых пищевых продуктов

предназначены сортировки, магнитные сепараторы.

Сущность процесса сортировки заключается в разделении

сыпучих материалов на группы (классы). Разделение может быть проведено как по

размерам, так и по свойствам материалов, входящих в состав сыпучей системы.

Разделение частиц по их качеству принято называть собственно

сортировкой, разделение по размерам — калибровкой, отделение от сыпучего

продукта примесей — просеиванием. Сортировка применяется, например при

подготовке зерна и различных круп к приготовлению пищи. В этом случае

отсортировывают доброкачественное зерно и крупу от возможных примесей или

неполноценных зерен. Калибровка осуществляется при подготовке овощей и плодов к

дальнейшей переработке. Просеивание обязательно при подготовке к переработке

таких продуктов, как мука, крахмал, сахарный песок, когда нужно от сыпучего

продукта отделить инородные частицы.

Сортировки выпускаются пяти типоразмеров. Каждый типоразмер

может быть выполнен в одно (С-1) или двухситовом (С-2) исполнении. Их

технические характеристики приведены в таблице.

Рисунок 8. Принципиальная конструктивная схема и технические

характеристики сортировок

Они эффективно работают в различных операциях получения

комбикорма, а именно, удаления посторонних примесей из зерна, контрольной

классификации дробленой зерновой смеси, гранулированного, экспандированного и

экструдированного комбикорма, мясокостной муки. Сортировки входят в состав

линий шелушения ячменя и овса дробильно-сортировочных комплексов. В сравнении с

другими просеивающими машинами сортировки отличаются простотой конструкции и

высокой надежностью. Спиральная траектория движения материала по ситам

обеспечивает высокую производительность и точность разделения. Сортировки

бесшумны в работе, удобны в эксплуатации. Для исключения пылевыделения в

окружающую среду имеют патрубок для присоединения к системе аспирации, при этом

их герметичность дополнительно обеспечивается лабиринтными уплотнениями укрытий

и резиновыми гофрированными рукавами на загрузочных устройствах. В качестве

механических очистителей сит использованы резиновые шары.

Исходя из условий монтажа, сортировки выпускаются в двух

вариантах: с опорной рамой и без нее. В последнем случае их подвеска

осуществляется посредством канатов к перекрытиям зданий.

По способу получения магнитного поля сепараторы делятся на

электромагнитные и сепараторы на постоянных магнитах. В свою очередь сепараторы

на постоянных магнитах подразделяются по типу магнитных систем:

• Ферритовые.

• Из сплава .Sm-Co5.

• Из сплава Nd-Fe-B.

Электромагнитные сепараторы отличает большая величина

дальнодействия и напряженности поля на поверхности (около 1Тл) и невысокий

градиент магнитного поля 0,01 Тл/см.

Сепараторы на ферритовых постоянных магнитах создают

магнитное поле напряженностью 0,15Тл при

его градиенте 0,02Тл/см.

Сепараторы с системами из постоянных магнитов типа Sm-Co5

характеризуются величиной напряженности магнитного поля 0,6Тл и градиентом магнитного поля 0,5Тл/см.

Сепараторы с системами на постоянных магнитах из сплава

Nd-Fe-B отличает напряженность поля

0.8Тл при градиенте магнитного поля 0,6Тл/см.

Сепараторы для пищевой промышленности на постоянных магнитах

из сплава Fe-Cr-Co не изготавливают в силу низкой коэрцитивной силы данных

типов магнитов.

Магниты типа ЮНДК наоборот очень широко используются в

пищевой и кондитерской промышленности, но не в составе сепараторов. Их

используют как простую сборку магнитов навесного типа над пищевым материалом.

Это обусловлено сроком начала их серийного производства в нашей стране (50

годы). Все остальные типы магнитов по времени появились значительно позднее.

По конструкции магнитные сепараторы подразделяются, как

навесные, просыпные, барабанные и валковые.

Навесные магнитные сепараторы.

Эти сепараторы представляют собой - источник постоянного

магнитного поля, размещенный над потоком пищевого продукта (лотки,

транспортеры). Навесные магнитные сепараторы по способу получения магнитного

поля могут быть всех 6 - ти выше приведенных типов (электромагнитные и на всех

пяти типах постоянных магнитов). Навесные магнитные сепараторы отличает

следующие достоинства:

• отсутствие контакта с пищевым продуктом, что значительно

облегчает их очистку (отсутствует нарастание пищевых продуктов на сепараторе),

• высокое дальнодействие при определенной конструкции

магнитной системы, что позволяет эффективно извлекать крупногабаритные

магнитные предметы.

Этот тип магнитных сепараторов наиболее часто используется

для защиты оборудования от попадания крупных магнитных предметов.

Однако для очистки пищевых продуктов навесные магнитные

сепараторы малоэффективны, так как сепараторы с дальнодействующими магнитными

системами характеризуется низкой силой притяжения (низким градиентом магнитного

поля) мелких частиц из потока пищевого продукта. Навесные магнитные сепараторы

с усиленной высоко градиентной магнитной системой не обладают достаточным

дальнодействием, что приводит к необходимости его установки в поток пищевого

продукта. Проходящий поток пищевого продукта, соприкасаясь с магнитным

сепаратором, сталкивает уловленные магнитные примеси, возвращая их обратно в

поток. Кроме того, в силу конструктивных особенностей сепаратора и малого

размера и веса магнитных частиц извлечь их из-под большого слоя пищевого

продукта не представляется возможным. В результате очищенными остаются только

верхние слои пищевого продукта.

Таким образом, навесные магнитные сепараторы эффективны для

защиты технологического оборудования и не предназначены для высококачественной

очистки пищевых продуктов от магнитных примесей.

Просыпные или жидкостные магнитные сепараторы.

Просыпные или жидкостные магнитные сепараторы по способу

получения магнитного поля бывают только на постоянных магнитах ферритовых или

редкоземельных. По внешнему виду она представляет собой конструкцию из труб или

пластин, внутри которых собрана магнитная система. Сепараторы представляют собой

магнитоактивную систему, сквозь которую просыпается или проливается поток

пищевого продукта. Данный тип сепараторов отличает следующие достоинства:

• Пищевой продукт, проходящий сквозь просыпной сепаратор -

разрыхляется. Увеличивается эффективная площадь контакта между пищевым

продуктом и сепаратором, что позволяет эффективно извлекать магнитные примеси

из всего объема, проходящего материала.

• Усиленная высоко градиентная магнитная система сепаратора

позволяет надежно улавливать и удерживать частицы магнитных примесей.

• Конструкция сепаратора в виде системы магнитоактивных труб

не позволяет потоку пищевого продукта сбивать уловленные частицы. Частицы,

уловленные поверхностью магнитоактивной трубы внутри которой размещена

усиленная высоко градиентная магнитная система, под механическим воздействием

потока пищевого продукта по поверхности трубы перемещается в ее нижнюю часть,

где надежно удерживаются. При этом верхняя часть трубы защищает удерживаемые

магнитные примеси от сбивания их потоком пищевого продукта.

Таким образом, просыпные или жидкостные магнитные сепараторы

эффективны как для защиты технологического оборудования, так и для

высококачественной очистки пищевых продуктов от магнитных примесей.

Барабанные магнитные сепараторы.

Барабанные магнитные сепараторы по способу получения

магнитного поля могут быть всех 6 - ти выше приведенных типов (электромагнитные

и на всех пяти типах постоянных магнитов). Эти сепараторы представляют собой

последний (приводной) валок транспортера с собранной внутри валка магнитной

системой. Поступая на окончание транспортера, пищевой продукт с магнитными

примесями падает с транспортера. Захваченные магнитной системой магнитные

примеси - притягиваются к транспортерной ленте, а пищевой продукт попадает на

другой транспортер либо в емкость. Захваченная магнитная примесь перемещается

вниз валка транспортера, где ссыпается под своим весом в бункер приема

магнитных примесей. В виду того, что расстояние от магнитной системы до верха

проходящего потока пищевого продукта значительное, данный тип сепаратора не

представляется возможным изготовить высоко градиентным. Поэтому данный тип

сепаратора отличает, высокое дальнодействие и низкий градиент магнитного поля.

Основная область применения барабанного сепаратора удаление крупных магнитных

примесей и случайно попавших металлических предметов (болты, гайки и т.д.) при

больших объемах проходящего пищевого продукта. Достоинство данного сепаратора

то, что он является само очистным.

Таким образом, магнитные сепараторы барабанного типа

эффективны для защиты технологического оборудования и не предназначены для

высококачественной очистки пищевых продуктов от магнитных примесей.

Валковые магнитные сепараторы.

Валковые магнитные сепараторы по способу получения

магнитного поля бывают только на постоянных магнитах типа ферритовых или

редкоземельных. Сепараторы представляют собой отдельный модуль, состоящий из

вращающейся тонкостенной трубы, внутри которой собрана неподвижная высоко

градиентная магнитная система, Модуль имеет системы подготовки материала к

подаче, а также системы съема материала после разделения. Основное преимущество

данного сепаратора – возможность глубокой очистки сепарируемых материалов. В

данном типе сепараторов реализуется следующие достоинства:

• Высокая эффективность очистки, недостижимая на навесных и

барабанных сепараторах.

• Система само очистки невозможная на просыпных сепараторах.

Определяющим недостатком и ограничением в применении данного

типа сепараторов является его высокая цена.

Таким образом, валковые магнитные сепараторы эффективны как

для защиты технологического оборудования, так и для высококачественной очистки

пищевых продуктов от магнитных примесей.

Задача 3

Определить общее количество теплоты, которая отдается

наружными поверхностями вертикально расположенного аппарата в окружающую среду

за 1 час.

Форма аппарата – цилиндр

Геометрические размеры аппарата

Диаметр – 350 мм

Высота – 1050 мм

Температура наружных поверхностей

Вертикальные - 40

Горизонтальные – 45

Температура окружающей среды равна: 20 С

Степень черноты полного нормального излучения поверхности =

0,92

Решение:

Количество теплоты, передаваемой

от горячего теплоносителя, прямо пропорционально площади теплопередающей

поверхности F, действующей средней разности температур Δt,

продолжительности процесса τ и коэффициенту теплоотдачи  :

:

Коэффициент теплоотдачи  показывает,

какое количество теплоты передаётся от горячего теплоносителя к холодному через

1 м2 поверхности при средней разности температур в 1 градус за 1 с:

показывает,

какое количество теплоты передаётся от горячего теплоносителя к холодному через

1 м2 поверхности при средней разности температур в 1 градус за 1 с:

Коэффициент теплоотдачи зависит

от: скорости жидкости  , её

плотности

, её

плотности  и вязкости

и вязкости

, т.е.

переменных определяющих режим течения жидкости,тепловых свойств жидкости

(удельной теплоёмкости ср, теплопроводности

, т.е.

переменных определяющих режим течения жидкости,тепловых свойств жидкости

(удельной теплоёмкости ср, теплопроводности  ), а также

коэффициента объёмного расширения

), а также

коэффициента объёмного расширения  ,геометрических

параметров – формы и определяющих размеров стенки (для труб – их диаметр d и

длина L), а также шероховатости

,геометрических

параметров – формы и определяющих размеров стенки (для труб – их диаметр d и

длина L), а также шероховатости  стенки.

стенки.

Вследствие сложной зависимости коэффициента

теплоотдачи  от

большого числа факторов невозможно получить расчётное уравнение для

от

большого числа факторов невозможно получить расчётное уравнение для  ,

пригодное для всех случаев теплоотдачи, поэтому для расчётов используют

обобщённые (критериальные) уравнения для типовых случаев теплоотдачи.

,

пригодное для всех случаев теплоотдачи, поэтому для расчётов используют

обобщённые (критериальные) уравнения для типовых случаев теплоотдачи.

Для определения коэффициента теплоотдачи  необходимо

знать температурный градиент жидкости у стенки, т.е. распределение температур в

жидкости. Исходной зависимостью для обобщения опытных данных по теплоотдаче

является общий закон распределения температур в жидкости, выражаемый

дифференциальным уравнением конвективного теплообмена, которое носит название

уравнение Фурье-Кирхгофа:

необходимо

знать температурный градиент жидкости у стенки, т.е. распределение температур в

жидкости. Исходной зависимостью для обобщения опытных данных по теплоотдаче

является общий закон распределения температур в жидкости, выражаемый

дифференциальным уравнением конвективного теплообмена, которое носит название

уравнение Фурье-Кирхгофа:

где  ,

,

где  -

теплопроводность, с – теплоёмкость,

-

теплопроводность, с – теплоёмкость,  -

плотность.

-

плотность.

Принимаем материал теплообменного аппарата - сталь

Из справочников находим:

Удельная теплоемкость стали равна 460 Дж/кг К

Теплопроводность

стали равна 46 Вт/ (мК)

Плотность стали равна: 7,8*103 кг

/м3

а = 46/460*7,8*103 = 0,0128*10-3

Тогда количество тепла, отдаваемое в окружающую среду

горизонтальными поверхностями равно:

Q1= 0,0128*10-3 * 2* S1* (45-20) * 3600 * 0.92 =

815.3*10-3 Дж

где S1

– площадь круга (горизонтальных поверхностей)

S1

= 3,14*0,35*0,35/4 = 0,096

Количество тепла, отдаваемое в окружающую среду

вертикальными поверхностями равно:

Q2=

0,0128*10-3 * S*

(40-20) * 3600 * 0.92 = 997.6*10-3

Дж

Площадь

поверхности цилиндра (вертикальных поверхностей)

где R – радиус

основания цилиндра, H – его высота.

S =

2*3.14*0.35/2*1.05 = 1.153

Общее количество теплоты равно:

Q1

+ Q2 = 815.3*10-3 + 997.6*10-3 = 1192.610-3 Дж

Задание 5

Определить коэффициент диффузии заданной система

аммиак-вода. Температура среды равна 90 С, давление среды равно 105

Коэффициент диффузии найдем по

формуле:

D = 1/3 u * l

Где u - их средняя арифметическая скорость; l - средняя длина свободного пробега

молекул

Среднюю длину свободного пробега молекул найдем по формуле:

l

= 1/√2πd2n

где n – концентрация молекул аммиака

u = √8RT/πM

M=×17*10-3 кг/моль - молярная масса NH3 ; R =8,31 Дж/(моль×К) - универсальная

газовая постоянная.

Концентрацию

молекул можно найти по формуле

P=nkT,

где k =1,38×10-23 Дж/K - постоянная Больцмана.

n = P/kT = 105/1.38*10-23/363

= 199.62*1023

Вычислим

среднюю арифметическую скорость

u

» √8RT/πM =

√8*8,31*363/3,14*17*10-3 = 2,91*103 м/с

Найдем среднюю

длину свободного пробега молекул

l

= 1/√2πd2n = 1/√2*3,14* 199.62*1023*(5*10-10)2

Диаметр молекул

аммиака равен 3-10-10 м, принимаем равным 5*10-10 м

Тогда D = 1/√2*3,14*

199.62*1023*(5*10-10)2 = 4,51*10-8

м2/с

Список

использованной литературы

- Алексеев Е.Л., Пахомов В.Ф. Моделирование и

оптимизация технологических процессов в пищевой промышленности. М.: ВО

«Агропромиздат», 1987 г., 272 с.

- Брык М.Г., Голубев В.Н., Чагаровский А.П.

Мембранная технология в пищевой промышленности. Киев.: Урожай, 1991 г.,

222 с.

- Гинзбург А.С. Инфракрасная техника в пищевой

промышленности. М.: Пищевая промышленность, 1966 г., 407 с.

- Гортинский В.В., Демский А.Б., Борискин М.А.

Процессы сепарирования на зерноперерабатывающих предприятиях. М.: Колос,

1973 г.

- Кавецкий Г.Д., Королев А.В. Процессы и аппараты

пищевых производств. М.: ВО «Агропромиздат», 1991 г., 432 с.

- Липатов Н.Н. Процессы и аппараты пищевых

производств. М.: Экономика, 1987 г., 272 с.

- Машины и аппараты пищевых производств. В 2 книжках.

Под ред. В.А. Панфилова. М.: Высшая школа, 2001 г., 680 с.

- Панфилов В.А., Ураков О.А. Технологические линии

пищевых производств. М.: Пищевая промышленность, 1996 г.

- Рогов И.А., Горбатов А.В. Физические методы

обработки пищевых продуктов. М.: Пищевая промышленность, 1974 г., 583 с.

- Стабников В.Н., Лысянский В.М., Попов В.Д. Процессы

и аппараты пищевых производств. М.: Агропромиздат, 2005 г., 510 с.

- Сурков В.Д., Липатов Н.Н., Золотин Ю.П.

Технологическое оборудование предприятий молочной промышленности. М.:

Пищевая промышленность, 1983 г., 431 с.

- Элмати Э., Эрдели

Л., Шарой Т. Быстрое замораживание пищевых продуктов. М.: Легкая и пищевая

промышленность, 20011 г.,

480 с.