Содержание

Введение. 2

1.

Исследовательская часть. 4

1.1.

Характеристика предприятия, организация ТО и ТР подвижного состава 4

1.2.

Характеристика моторного участка. 10

2.

Расчетно-технологическая часть. 18

2.1.

Исходные данные для технологического расчета. 18

2.2

Технологический расчет. 25

2.3

Расчет производственных площадей. 29

3.

Организационная часть. 37

3.1.

Организация управления. 37

3.2

Организация труда на предприятии и объекте проектирования. 45

Введение

В наше время

автомобильный транспорт имеет очень большое значение, по объему перевозок грузов

и пассажиров транспорт занимает первое место.

Автомобильный парк нашей страны с каждым днем

непрерывно растет. Министерство автомобильного транспорта РФ поставило ряд

задач:

· Увеличение грузо- и пассажирооборота

на автомобильном транспорте;

· Совершенствование организации и

технологии ТО и ремонта автомобилей, повышение качества приводимых работ;

· Сокращение простоев в ремонте,

материальных и трудовых затрат;

· Максимальное оснащение каждого

рабочего места необходимым технологическим оборудованием, инструментом и

приспособлениями.

Большое внимание уделяется

вопросам организации перевозок пассажиров в городах и населенных пунктах.

Принимаются меры по увеличению парка пассажирского и грузового транспорта, по

улучшению качества обслуживания населения. Внедряются передовые методы

управления ТО и ремонта на автомобильном транспорте.

С увеличением объема

производства автомобилей улучшаются их конструкции и эксплуатационные свойства.

На работу автомобиля большое влияние оказывают узлы и агрегаты трансмиссии,

ремонт агрегатов и узлов является трудоемким и дорогостоящим. Одним из основных

показателей агрегатов и узлов является их долговечность, определяемая износом в

эксплуатации до отказа или износа отдельных деталей или полностью агрегата.

Стоимость агрегатов и узлов составляет около 20-25 % от общей стоимости

автомобиля. Поэтому вопрос продления службы агрегатов и узлов весьма

значителен. Увеличение срока службы агрегатов и узлов способствует снижению

капитальных затрат на автомобильном транспорте, экономии дефицитных и

дорогостоящих материалов.

В данном проекте

предпринимаются попытки улучшения организации и проведения ремонтных работ в

моторном участке ПАТП-7. Моторный участок в АТП занимает важную роль, ведь

исправный двигатель – это гарантия надежной эксплуатации автомобиля. В

перспективах на будущее ПАТП-7 намечает упрочить свое положение на рынке

пассажирских перевозок, освоить и расширить как производство, так и сбыт

различных товаров народного потребления.

1. Исследовательская часть

1.1. Характеристика предприятия, организация ТО и

ТР подвижного состава

1.1.1. Привести

тип предприятия, наименование предприятия, месторасположенность, занимаемую

площадь, источники тепло-, энерго- и водоснабжения.

ОМУ ПАТП-7 имеет

месторасположение в Советском административном округе города Омска, по адресу:

ул. Нефтезаводская,40, занимаемая территория 58 500 квадратных метров.

Источники отопления:

1.

Производственная

база – ОНПЗ.

2.

Административный

корпус – ТЭЦ-3

Источник электроэнергии –

городская сеть через свою трансформаторную подстанцию.

Источник водоснабжения –

от городского водопровода, канализация – сброс в общегородской коллектор.

1.1.2. В регионе, где расположена ОПАТП-7 введена третья категория

эксплуатации.

Предприятие занимается

пассажирскими перевозками как в городе Омске, так и по области.

1.1.3. Характеристика подвижного состава на 01.01.99 г.

Таблица №1 «Автобусы»

|

1

|

2

|

3

|

4

|

Тип, класс

|

Длина, м

|

Марка, модель

|

Количество, ед.

|

|

Особо малый

|

5.500

5.500

|

ГАЗ-32213

Семар-3234

|

35

1

|

|

малый

|

6.705

7.000

|

КАВЗ-3976011

ПАЗ-672

|

3

1

|

|

средний

|

9.190

9.696

|

ЛАЗ-695Н

ЛАЗ-52523

|

3

4

|

|

большой

|

11.680

11.840

11.400

10.450

|

Mercedes Benz 0345

Karosa B6732

ЛИАЗ-523

ЛИАЗ-677

|

47

9

6

68

|

|

Особо большой

|

17.160

17.355

17.355

|

Karosa

B841

Karosa 741

АКА-6226

|

25

6

10

|

|

Всего

|

|

|

218

|

Таблица №2

«Поступление

и списание автомобилей за период 1997-1999 гг.»

|

Тип, марка

|

поступления

|

Списания

|

1997

|

1998

|

1999

|

Всего

|

1997

|

1998

|

1999

|

Всего

|

|

ГАЗ-32213

|

|

|

35

|

35

|

|

|

|

|

|

Семар-3234

|

|

|

1

|

1

|

|

|

|

|

|

КАВЗ-3976011

|

|

|

|

|

4

|

|

|

4

|

|

ПАЗ-672

|

|

1

|

|

1

|

|

|

|

|

|

ЛАЗ-695

|

|

|

|

|

20

|

1

|

|

21

|

|

ЛАЗ-52523

|

|

|

|

|

|

|

|

|

|

Mercedes

Benz 0345

|

47

|

|

|

47

|

|

|

|

|

|

Karosa-B732

|

|

|

|

|

|

|

|

|

|

ЛИАЗ-523

|

|

|

|

|

|

|

|

|

|

ЛИАЗ-677

|

|

|

|

|

20

|

18

|

|

38

|

|

Karosa-841

|

|

25

|

|

25

|

|

|

|

|

|

Karosa-741

|

|

|

|

|

|

|

|

|

|

АКА-6226

|

|

|

10

|

10

|

|

|

|

|

|

Всего

|

|

|

|

119

|

|

|

|

63

|

1.1.4. Метод организации производства ПАТП – система ЦУП.

Работы по ТО-1 проводятся в

межсменное время, работы по ТО-2, в рабочее время с простоем для всех видов

подвижного состава.

ТО-1 – проводится на поточных линиях.

ТО-2 – на специальных постах.

Техническое обслуживание выполняется

по потребности (агрегатным способом) на специальных (тупиковых) постах.

Способ хранения автомобилей в ПАТП-7:

Летом – 100% закрытый.

Зимой – 100% закрытый.

1.1.5. Основные показатели работы предприятия за 1999 г.

Таблица №3

|

Показатели

|

Величина показателей

|

|

Транспортная работа

1.Среднесписочное количество автомобилей

2. Коэффициент выпуска парка (общий)

|

218

0,845

|

|

ГАЗ-32213

|

0,35

|

|

Семар-3234

|

0,783

|

|

КАВЗ-3976011

|

0,95

|

|

ПАЗ-672

|

0,99

|

|

ЛАЗ-695

|

0,2

|

|

ЛАЗ-52523

|

0,2

|

|

Mercedes

Benz 0345

|

0,95

|

|

Karosa-B732

|

0,861

|

|

ЛИАЗ-523

|

0,22

|

|

ЛИАЗ-677

|

0,59

|

|

Karosa-841

|

0,88

|

|

Karosa-741

|

0,14

|

|

АКА-6226

|

0,75

|

|

3. Объем перевозок, тыс. пассаж.

|

50 096,2

|

|

4. Пассажирооброт, тыс. пассаж. Км.

|

37 874,4

|

|

5. Среднесуточный пробег одного автомобиля (общий)

|

217,8

|

|

ГАЗ-32213

|

296,6

|

|

Семар-3234

|

296,6

|

|

КАВЗ-3976011

|

256

|

|

ПАЗ-672

|

240

|

|

ЛАЗ-695

|

182

|

|

ЛАЗ-52523

|

194

|

|

Mercedes

Benz 0345

|

280

|

|

Karosa-B732

|

225,6

|

|

ЛИАЗ-523

|

143

|

|

ЛИАЗ-677

|

189

|

|

Karosa-841

|

221

|

|

Karosa-741

|

142

|

|

АКА-6226

|

209

|

|

6. Среднее время в наряде, час.

|

11,3

|

|

7. Общий пробег всех автомобилей в

год, тыс.км.

|

34 497,6

|

|

Техническая служба

1. Коэффициент технической готовности парка

|

0,908

|

|

2. Простой автомобилей в ТО,

ремонте и его ожидании, дней

|

4566 а/дн. простоя

6628 а/дн. ремонта

|

|

3. Количество автомобилей капитально отремонтированных и

находящихся в КР, ед.

|

-

|

|

4. Количество ремонтных рабочих

|

127

|

|

5. Затраты на ТО и ТР в тыс. руб.

5.1. общие

в том числе

5.1.1. по заработной плате

5.1.2. по запасным частям

5.1.3. по материалам

5.1.4. отчисления

|

4202,9

1759,8

1268,2

507,2

667,7

|

|

6. Себестоимость ТО и ТР на 1000

км., руб.

|

325,9

|

|

7. Среднемесячная з/плата одного

рабочего, руб.

|

1132

|

1.1.6. Основные недостатки в работе технической службы ПАТП.

1.

В

ПАТП недостаточно вспомогательных рабочих, в результате чего

высококвалифицированные рабочие отвлекаются на вспомогательные работы.

2.

Отсутствие

технологических карт на выполнение работ по ТО и ремонту.

3.

При

ТО и ремонте агрегатов применяются масла и смазки, не соответствующие карте

смазки автомобиля.

4.

При

возврате автомобилей в парк с неисправностями мастер ОТК не проводит осмотр и

оформляет заявку на ремонт со слов водителя.

5.

Недостаточное

снабжение запасными частями.

6.

Не

полностью укомплектованы противопожарные щиты.

7.

Медицинские

аптечки разукомплектованы.

8.

Спец

одежда не стирается.

9.

Во

многих помещениях не работает вентиляция.

10.

На

оборудовании нет табличек о времени и ответственного за него лица.

1.2. Характеристика моторного участка

1.2.1. Назначение и режим работы

Моторный участок

предназначен для протирки и шлифовки клапанов, замены поршневых пальцев,

поршней, поршневых колец, замены вкладышей шатунных и коренных подшипников на

вкладыши эксплуатационных размеров, замены прокладки головки блока, устранение

трещин и пробоев ( в сварочном или агрегатном отделении).

Участок работает с 8.00

до 17.00, перерыв на обед с 12.00 до 13.00. На участке работает 1 шлифовальщик

и 10 мотористов.

Число рабочих дней в году

при пятидневной рабочей неделе составляет 151 день.

Отделение входит в

комплекс ремонтных участков.

Таблица №4

«Состав рабочих отделения»

|

Специальность

|

Разряд

|

Кол-во

|

Выполняемые работы

|

|

Шлифовщик

|

5

|

1

|

Шлифовка головки блока двигателя

|

|

Моторист

|

5

|

2

|

Замена и притирка КШМ

|

|

Моторист

|

4

|

4

|

Замена вкладышей коленвала, гильз

|

|

Моторист

|

3

|

2

|

Замена вкладышей коленвала, гильз

|

|

Средний разряд

|

3

|

9

|

|

1.2.2. Технологическая связь с другими участками и зонами

Моторный участок

неразрывно связан с зоной ТР, т.к. двигатель снимается в этой зоне и поступает

на участок мойки.

После мойки двигатель

поступает на промежуточный склад. По мере освобождения рабочих мест в моторном

участке двигатели из промежуточного склада поступают в комплекс моторного

участка.

При ремонте двигателей

изношенные детали заменяют на новые из основного склада.

После ремонта двигатель

испытывают на компрессию и давление в ОТК.

Затем двигатель поступает

на промежуточный склад и по указанию диспетчера он отправляется в комплекс ТР,

где устанавливается на автомобиль.

1.2.3. Перечень технологического оборудования и инструмента

Таблица №5

|

№

|

Наименование

оборудования, краткая характеристика

|

Кол-во

|

Стоимость

|

Габаритные

размеры

|

Площадь, м2

|

Мощность эл. двигателя, кВт

|

|

един руб.

|

общая руб.

|

|

1.

|

Моечная ванна для деталей

|

2

|

400

|

800

|

2*1

|

4

|

|

|

2.

|

Кран-балка подвесная q=2000 кг

|

1

|

3000

|

3000

|

|

|

|

|

3.

|

Кран-балка подвесная q=1000 кг

|

2

|

2100

|

4200

|

|

|

|

|

4.

|

Электроточило собств. изгот.

|

1

|

300

|

300

|

0.5*0.5

|

0.25

|

0.45

|

|

5.

|

Стенд для фрезирования

Головки блока собст. изгот.

|

1

|

1000

|

1000

|

1.6*0.5

|

0.8

|

5.

|

|

6.

|

Стенд для испытания двигателей

собст. изгот

|

1

|

9000

|

9000

|

4*1

|

4

|

50

|

|

7.

|

Моечная установка собств.

изгот.

|

1

|

15000

|

15000

|

4*1.5

|

6

|

10

|

|

8.

|

Умывальник покупной

|

1

|

100

|

100

|

0.3*0.5

|

|

|

|

9.

|

Сверлильный станок

|

1

|

1000

|

1000

|

1.1*0.8

|

0.88

|

2

|

|

|

Всего

|

11

|

|

34400

|

|

15.93

|

67.45

|

Перечень организационной оснастки

Таблица №6

|

№

|

Наименование оборудования, краткая характеристика

|

Кол-во

|

Стоимость

|

Габаритные размеры м*м

|

Площадь

м2

|

Мощность эл.двигателя, кВт

|

|

един руб.

|

общая руб.

|

|

1.

|

Верстак слесарный собст.

изгот.

|

9

|

200

|

1800

|

1,2x0,6

|

6,48

|

|

|

2.

|

Держатель двигателей собст.

изг.

|

3

|

250

|

750

|

1,5x0,4

|

1,8

|

|

|

3.

|

Тумба для инструмента собст.

изг

|

6

|

100

|

600

|

0,7x0,5

|

2Д

|

|

|

4.

|

Ящик для инструмента собст.

изг.

|

6

|

200

|

1200

|

1x0,5

|

3

|

|

|

5.

|

Ящик для инструмента собст.

изг.

|

2

|

300

|

600

|

2x1

|

4

|

|

|

6.

|

Ящик с песком собст. изг.

|

3

|

100 .

|

300

|

1x0,5

|

1,5

|

|

|

7.

|

Стеллаж для деталей собст.

изг.

|

6

|

200

|

1200

|

1,5x0,8

|

7,2

|

|

|

8.

|

Стеллаж для деталей собст.

изг.

|

2

|

150

|

300

|

1x0,5

|

1

|

|

|

9.

|

Шкаф для деталей собст. изг.

|

1

|

300

|

300

|

2x1

|

2

|

|

|

10

|

Стол собст. изг.

|

1

|

300

|

300

|

2x1

|

2

|

|

|

|

ВСЕГО:

|

39

|

|

7350

|

|

31,08

|

|

|

|

|

|

|

|

Общая

|

46,13

|

|

Моторный участок расположен в просторном

помещении рядом со стоянкой автобусов и его размеры составляют 12 м в ширину и

90 м в длину.

Площадь

участка состоящего из трех изолированных помещений составляет 1260 м2.

1.2.4 Потери рабочего времени

Изучив использование

рабочего времени можно дать заключение, что оно используется крайне не

эффективно. Основными причинами потерь рабочего времени являются следующие

факторы:

1. Отсутствие вспомогательных рабочих

(высококвалифицированные рабочие отвлекаются на получение запасных частей, мойку

двигателей, деталей и т.д.)

2. Много времени отнимает уборка помещения

3. Система получения запасных частей требует

нескольких подписей

4. Отсутствие запасных частей.

5. Нерациональное

использование рабочего времени (частые перекуры, посторонние разговоры).

6. Недостаточное количество стендов и

приспособлений.

7. В зимний «период года» температура воздуха в

помещении не выше +15°С, что приводит к неудобствам при работе.

8. Посторонние работы

(ремонт личных двигателей)

9. Стенд для расточки гильз цилиндров находится в

агрегатном участке.

1.2.5 Система оплаты труда. Затраты на выпуск продукции

Для ремонтных рабочих на

предприятии установлена повременно-премиальная система оплаты труда.

Существует доплата за

вредные условия труда, их размер составит до 5% от заработной платы.

Премиальные выплачиваются

ежемесячно в размере до 40% из фонда материального поощрения.

Премия

выплачивается за своевременное выполнение плана работ.

Затраты предприятия приведены в таблице.

Таблица №7

|

№

|

Статьи затрат

|

Сумма, руб.

|

|

1.

|

Заработная

плата рабочих

|

1759,8 тыс. руб.

|

|

2.

|

Затраты на

запасные части

|

1268,2 тыс.

руб.

|

|

3.

|

Затраты на

материалы

|

507,2 тыс.

руб.

|

|

|

ИТОГО затрат:

|

4202,9 тыс.

руб.

|

Сумма затрат взята за 1997г. на период до 1998 г.

1.2.6. Получение задания и контроль за его выполнением

В начале рабочего дня

мастер цеха берет в ЦУПе заявки на ремонт заехавших автомобилей на РММ. Затем

двигатели из РММ на тележке привозят в моторный участок. Контроль за

выполнением сменного задания рабочим ведет мастер участка.

Контроль качества

выполнения работ ведет служба ОТК. В моторном участке есть помещение где

двигатель проверяют на давление и компрессию, двигатель работает в течении

часа, механически на холодную.

Учет отремонтированных

двигателей ведется в специальном журнале учета.

1.2.7 Основные недостатки в технологии моторного участка

1. Не контролируется и не ведется журнал приема и

выдачи двигателей.

2. Неполный комплект

специальной одежды.

3. Недостаточно стеллажей для хранения гильз,

поршней, масленых насосов и т.д.

4. Нет места для заполнения и хранения журналов и

другой технологической документации.

5. Ванны для мойки деталей двигателей сильно

загрязнены, керосин не меняется.

6. Нет журналов по учету состояния ТБ и контроля

за качеством выполнения работ.

7. Отсутствуют наглядные пособия, плакаты по

устройству и обслуживанию, технические условия на ремонт.

8. Нет графиков обслуживания и ремонта

технологического оборудования.

9. Не соблюдаются правила ТБ и санитарии,

контроль за соблюдением этих правил проводится формально, нет инструктажей.

10. Не работает вентиляция.

11. Моторный участок сильно загрязнен и

захламлен, не проводится уборка.

12. Оборудование находится в нерабочем состоянии:

моечная установка, стенд для фрезирования головки блока.

1.2.8 Анализ производственных недостатков

Анализ производственных

недостатков в организации и технологии проведения работ в моторном участке

позволяет наметить основные организационно-технические мероприятия и

управление производством, способствующее повышению производительности труда и

качеству выполняемых работ, обеспечивающие для исполнителей безопасные и

благоприятные условия труда на рабочих местах.

Для этой цели

в проектируемом отделении предусмотрены следующие мероприятия:

1. Обязать мастера производственных участков

периодически контролировать ведение технических журналов.

2. Установить в районе места для мытья рук стол

однотумбовый и стул, для хранения и заполнения технических журналов и другой

документации.

3. Установить в ремонтном отделении стеллажи для

хранения поршней, гильз, коленчатых валов, распределительных валов и т.д.

4. Установить на верстках вентили подачи сжатого

воздуха. Подачу воздуха подключить от центрального трубопровода сжатого

воздуха.

5. Установить в районе верстака тумбу

инструментальную модели СД-3701-08.

6. Обязать мастера не реже одного раза в неделю

проводить дополнительные инструктажи по ТБ и правилам эксплуатации имеющегося

оборудования. Периодически в течении смены проверять соблюдение правил эксплуатации

оборудования.

7. Установить стенд для разборки двигателей

модели ОПР-647, стенд для разборки и сборки головок цилиндров двигателей модели

ОПР-1071, стенд для притирки клапанов модели М-3, стенд для расточки цилиндров

модели 247, станок для полирования цилиндров модели 3833М, стенд для испытания

масляных насосов и фильтров модели АКТБ-133, стенд для ремонта двигателей

модели 2473.

8. Обязательно повесить в помещении участка

иллюстрированные наглядные пособия и плакаты по устройству и обслуживанию

двигателей, а также необходимо иметь список технологических условий на ремонт и

запуск новых двигателей.

9. Обязать мастера производственных участков

разработать график обслуживания технологического оборудования.

10. Отремонтировать

вентиляцию.

2. Расчетно-технологическая часть

2.1. Исходные данные для технологического расчета

Таблица №8

|

1

|

2

|

3

|

4

|

Тип, класс

|

Длина, м

|

Марка, модель

|

Количество, ед.

|

|

малый

|

5.500

5.500

|

ГАЗ-32213

Семар-3234

|

35

1

|

|

|

6.705

7.000

|

КАВЗ-3976011

ПАЗ-672

|

3

1

|

|

средний

|

9.190

9.696

|

ЛАЗ-695Н

ЛАЗ-52523

|

3

4

|

|

большой

|

11.680

11.840

11.400

10.450

|

Mercedes Benz 0345

Karosa

B6732

ЛИАЗ-523

ЛИАЗ-677

|

47

9

6

68

|

|

|

17.160

17.355

17.355

|

Karosa B841

Karosa

741

АКА-6226

|

25

6

10

|

|

Всего

|

|

|

218

|

Учитывая технологическую

совместимость подвижного состава приводим автомобили ПАТП к базовым автомобилям.

Таблица №9

|

Базовый автомобиль

|

ЛАЗ-695

|

ПАЗ-672

|

ЛИАЗ-677

|

|

Модель приводимых автомобилей

|

ЛАЗ-695

ЛАЗ-52523

|

ПАЗ-672

ГАЗ-32213

КАВЗ-3976

Семар-3234

|

ЛИАЗ-677

ЛИАЗ-523

Karosa-6732

Mercedes-0345

Karosa-741

Karosa-841

AKA-6226

|

2.1.1. В связи с ростом

МПАТП-7 и повышением роста отечественной продукции берем к расчету автомобили

марки ЛАЗ-695 – 13 единиц; ЛИАЗ-677 – 114 единиц и ЛИАЗ-5256 – 66 единиц.

Таблица №10

|

№

|

Показатели

|

Данные, применяемые к расчету

|

|

1

|

Марка, модель приведенного

подвижного состава

а) ЛАЗ-695

б) ЛИАЗ-677

в) ЛИАЗ-5256

|

13

114

66

|

|

2

|

Режим работы автомобилей на линии:

а) Дрг – дни работы в году

б) lсс – среднесуточный пробег

автомобилей

|

365

217,8

|

|

3

|

Категория условий эксплуатации

|

III

|

|

4

|

Режим работы моторного участка:

а) число дней работы в году

б) количество смен

в) продолжительность смены

|

255

1

8,2

|

|

5

|

Способ хранения автомобилей

а) закрытый

б) открытый

|

100 %

100%

|

2.1.2. Исходные нормативы периодичности ТО, трудоемкости ТО и удельной

трудоемкости ТР на 1000 км принимаются из ОНТП-01-85, табл. 55 и 58.

Таблица №11

|

Марка, базовая модель

|

ЛАЗ-695

|

ЛИАЗ-677

|

ЛИАЗ-5256

|

|

Периодичность, км ТО-1

ТО-2

Трудоемкость ЕО

I-го ТО, чел.час ТО-1

ТО-2

|

5000

20000

0,40

7,5

30,0

|

5000

20000

0,50

9,0

15,0

|

5000

20000

0,50

9,0

15,0

|

Исходные нормативы

удельной трудоемкости ТР, чел.час/1000 км

Таблица №12

|

Марка, базовая модель

|

ЛАЗ-695

|

ЛИАЗ-677

|

ЛИАЗ-5256

|

|

Удельная трудоемкость ТР, чел.час/1000

км.

|

4,5

|

4,9

|

4,9

|

Корректирование исходных нормативов ТО, ТР и

КР

Согласно ОНТП-01-86 нормативы,

регламентирующие организацию ТО и ТР подвижного состава, корректируются при

помощи коэффициентов в зависимости от следующих факторов при

помощи коэффициентов:

К1-

категории условий эксплуатации

К2 - модификации подвижного

состава и организации его работы

К3 - природно-климатических

условий

К4 - количества

единиц технологически совместимых групп подвижного состава

К5 - способа хранения подвижного

состава

Числовые значения коэффициентов принимаются из таблиц № 59, 60, 61, 62 ОНТП-01-86.

2.1.2.1 Выбор и корректировка

периодичности ТО и межремонтного

пробега

Исходные

нормативы периодичности ТО принимаются из ОНТП-01-86, табл.

№ 55, которые установлены для I

категории условий эксплуатации (КУЭ), поэтому при эксплуатации

подвижного состава в других условиях эксплуатации КУЭ необходимо

корректировать по формуле:

где lНТО -

исходная нормативная периодичность ТО базовой модели автомобиля.

К1, К3

- коэффициенты корректирования нормативов

Таблица №13

|

Марка, базовая модель

|

Исходная нормативная периодичность

lНТО,

км

|

К1* К3

|

Расчетная периодичность, lто,

км

|

|

ТО-1

|

ТО-2

|

ТО-1

|

ТО-2

|

|

ЛАЗ-695

|

5000

|

20000

|

0,8

* 0,9

|

3600

|

14400

|

|

ЛИАЗ-677

|

5000

|

20000

|

0,8

* 0,9

|

3600

|

14400

|

|

ЛИАЗ-5256

|

5000

|

20000

|

0,8

*0,9

|

3600

|

14400

|

2.1.2.2

Нормы пробега подвижного состава до КР

Нормы пробега подвижного состава до КР следует принимать

не менее величин, приведенных в таблице №

46 ОНТП-01-86 и скорректировать их по

формуле:

Lкp=L нкр*К1*К2*Кз (км),

где LHKp - нормативный пробег до КР базовой модели автомобиля

К1, K2, К3 - коэффициенты корректирования нормативов

Таблица №14

|

Марка,

базовая модель

|

Норма

пробега до КР (км)

|

K1* К2*К3

|

Пробег

до КР после корректировки (км)

|

|

ЛАЗ-695

|

360000

|

0,8

* 1 * 0,8

|

230400

|

|

ЛИАЗ-677

|

360000

|

0,8

* 1 * 0,8

|

243200

|

|

ЛИАЗ-5256

|

360000

|

0,8

* 1 * 0,8

|

243200

|

|

|

|

|

|

|

Определение расчетной нормы трудоемкости на одно ТО

(ТО-1, ТО-2, СО)

tTO = tHTO * К2

* К4 (чел.час),

где tHTO -

исходная нормативная трудоемкость 1-го ТО базовой модели автомобиля

(ОНТП-01-86 табл. 58)

К2 * К4 - коэффициенты

корректирования нормативов

Таблица №15

|

Таблица №15Марка, базовая модель

|

Нормативная трудоемкость , tHто, чел.час

|

К2 * К4

|

Расчетная трудоемкость, tто, чел.час

|

|

ЕО

|

ТО-1

|

ТО-2

|

ЕО

|

ТО-1

|

ТО-2

|

СО

|

|

ЛАЗ-695

|

0,4

|

75

|

30

|

1,0* 1,35

|

0,54

|

10,12

|

40,5

|

12,15

|

|

ЛИАЗ-677

|

0,5

|

9

|

38

|

1,0* 1,35

|

0,55

|

9,9

|

41,8

|

12,54

|

|

ЛИАЗ-5256

|

0,5

|

9

|

38

|

1,0* 1,35

|

0,59

|

10,71

|

45,22

|

13,56

|

tco=(IIH/100)*tT0.2

где IIH -

нормативный процент работ сезонного обслуживания (ОНТП-01-

86, пункт 2.1.1.2)

IIH =

30 % - для холодного климата

2.1.3.3 Определение нормы

трудоемкости ТР на 1000 км пробега

tтp = tHTp * К1* К2

* К3 * К4 * К5 (чел.час/1000 км),

где tHTp- нормативная

трудоемкость ТР на 1000 км пробега базовой модели автомобиля

(ОНТП-01-86)

К1, , К2

, К3 , К4, К5 - коэффициенты корректирования

Таблица №16

|

Марка, модель

|

Нормативная трудоемкость tHтр, чел.час/1000 км

|

Коэффициенты корректирования

|

К1

* К2 * К3 * К4 * К5

|

Расчетная трудоемкость tтр, чел.час/1000 км

|

|

К1

|

К2

|

К3

|

К4

|

К5

|

|

ЛАЗ-695

|

4,5

|

1,2

|

1,0

|

1,2

|

1,35

|

0,9

|

1,7496

|

7,87

|

|

ЛИАЗ-677

|

4,9

|

1,2

|

1,0

|

1,2

|

1,1

|

0,9

|

1,4256

|

6,98

|

|

ЛАЗ-52523

|

4,5

|

1,2

|

1,0

|

1,2

|

1,35

|

0,9

|

1,7496

|

7,87

|

|

ЛИАЗ-5256

|

4,9

|

1,2

|

1,0

|

1,2

|

1,1

|

0,9

|

1,5422

|

7,55

|

|

KAROSA

|

4,9

|

1,2

|

1,0

|

1,2

|

1,1

|

0,9

|

1,5422

|

7,55

|

|

MERSEDES

|

4,9

|

1,2

|

1,0

|

1,2

|

1,1

|

0,9

|

1,5422

|

7,55

|

2.1.3.4. Определяем средневзвешенную

трудоемкость tcp единицы ТР на 1000 км. С целью

сохранения объема расчетов в пояснительной записке годовую трудоемкость

работ ТР можно определить по средней (средневзвешенной) трудоемкости tcp единицы ТР на 1000 км.

2.2 Технологический расчет

Определение коэффициента технической

готовности, коэффициента использования парка и общего

годового пробега парка.

2.2.1 Определение коэффициента технической готовности парка

Определяем

коэффициент технической готовности парка по принятым исходным и нормативным данным.

где lU - среднесуточный пробег автомобиля (исходные

данные п.2.1.1.)

a - простой автомобиля в ТО и ТР, дней на каждые 1000 км

пробега (ОНТП-01-86, табл.57)

DKp-

простой автомобилей в КР (ОНТП-01-86, табл.57)

LKp-

пробег автомобиля до КР (пункт 2.1.3.2)

1. для

ЛАЗ 695:

2. для

ЛИАЗ-677:

3. для

ЛИАЗ-5256

2.2.1.1. Определение коэффициента использования парка

где Dрг – дни работы автомобилей в году

KU – коэффициент, учитывающий снижение

использования автомобиля по эксплуатационным причинам KU=0,93-0,97

ЛАЗ-695:

ЛИАЗ-677:

ЛИАЗ-5256:

2.2.1.2. Общий годовой пробег парка

1. ЛАЗ-695:

2. ЛИАЗ-677:

3. ЛИАЗ-5256:

Общий пробег:

2.2.2. Определение годового объема работ моторного участка

где SLr - общий годовой пробег автомобилей

(п.2.2.1. расчета)

Ттр –

расчетная трудоемкость ТР на 1000 км пробега (п. 2.1.3.4. расчета)

С% - процент

трудоемкости моторного участка (ОНТП-01-86, табл. 63)

2.2.3 Определение потребного

количества ремонтных рабочих

где Фрм -

нормативный годовой фонд времени рабочего места в часах

(ОНТП-02-86, табл. 30)

Кп - коэффициент

повышения производительности труда (Кп = 1,04 -1,06)

Принимаем трех рабочих

2.3 Расчет

производственных площадей

2.3.1 Подбор технического оборудования

Подбор технического оборудования

выполняем с помощью табл.6 по

формуле, приведенной в п. 1.2.3 исследовательской части.

Таблица №17

|

№

|

Наименование

оборудования

|

Количество

|

Стоимость

|

Габаритные размеры

|

Площадь, м2

|

Мощность эл. двигателя, кВт

|

|

Единицы, руб.

|

Общая, руб.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

1.

|

Стенд для разбор-

|

|

|

|

|

|

|

|

|

ки

двигателей и

|

|

|

|

|

|

|

|

|

комплект

объем-

|

|

|

|

|

|

|

|

|

ных комплектов к

|

|

|

|

|

|

|

|

|

нему модель ОПР-

|

|

|

|

|

|

|

|

|

647

|

3

|

1600

|

4800

|

1,06x0,86

|

2,7

|

|

|

2.

|

Моечная

установ-

|

|

|

|

|

|

|

|

|

ка для мойки дви-

|

|

|

|

|

|

|

|

|

гателей

собствен-

|

|

|

|

|

|

|

|

|

ного изготовления

|

1

|

15000

|

15000

|

4x1,5

|

1,5

|

10

|

|

3.

|

Моечная

ванна

|

|

|

|

|

|

|

|

|

для деталей моде-

|

|

|

|

|

|

|

|

|

ли

|

2

|

500

|

1000

|

1,25x0,62

|

1,6

|

|

|

4.

|

Стенд для разбор-

|

|

|

|

|

|

|

|

|

ки и сборки

ша-

|

|

|

|

|

|

|

|

|

тунно-поршневой

|

|

|

|

|

|

|

|

|

группы

модели

|

|

|

|

|

|

|

|

|

СР-65

|

1

|

1000

|

1000

|

'0,8x0,6

|

0,5

|

|

|

5.

|

Прибор

универ-

|

|

|

|

|

|

|

|

|

сальный для про-

|

|

|

|

|

|

|

|

|

верки и правки

|

|

|

|

|

|

|

|

|

шатунов

модели

|

|

|

|

|

|

|

|

|

221 1М

|

1

|

560

|

560

|

0,58x0,26

|

|

0,9

|

|

|

|

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

6.

|

Прибор для опре-

|

|

|

|

|

|

|

|

|

деления упругости

|

|

|

|

|

|

|

|

|

клапанных

пру-

|

|

|

|

|

|

|

|

|

жин и поршневых

|

|

|

|

|

|

|

|

|

колец модели КЦ-

|

|

|

|

|

|

|

|

|

40

|

1

|

450

|

450

|

0,57x0,17

|

|

|

|

7.

|

Стенд для разбор-

|

|

|

|

|

|

|

|

|

ки и сборки голо-

|

|

|

|

|

|

|

|

|

вок

цилиндров

|

|

|

|

|

|

|

|

|

двигателей моде-

|

|

|

|

|

|

|

|

|

ли ОПР- 1071

|

1

|

390

|

390

|

1,06x0,52

|

0,55

|

|

|

8.

|

Универсальный

|

|

|

|

|

|

|

|

|

станок

для при-

|

|

|

|

|

|

|

|

|

тирки

клапанов

|

|

|

|

|

|

|

|

|

модель М - 3

|

1

|

210

|

210

|

1,6x0,52

|

0,8

|

|

|

9.

|

Стенд для расточ-

|

|

|

|

|

|

|

|

|

|

ки цилиндров дви-

|

|

|

|

|

|

|

|

|

|

гателей

модель

|

|

|

|

|

|

|

|

|

|

278 Н

|

1

|

3110

|

3110

|

1,2x1,17

|

1,4

|

3

|

|

|

10

|

Станок для поли-

|

|

|

|

|

|

|

|

|

|

рования

цилинд-

|

|

|

|

|

|

|

|

|

|

ров

двигателей

|

|

|

|

|

|

|

|

|

|

модель 3833 М

|

1

|

570

|

570

|

1,3x1,47

|

1,9

|

3

|

|

|

11

|

Стенд для испы-

|

|

|

|

|

|

|

|

|

|

тания

масляных

|

|

|

|

|

|

|

|

|

|

насосов и

фильт-

|

|

|

|

|

|

|

|

|

|

ров

двигателей -

|

|

|

|

|

|

|

|

|

|

модель АКТБ - 55

|

1

|

700

|

700

|

0,8x0,48

|

0,4

|

1

|

|

|

12

|

Стенд для обкатки

|

|

|

|

|

|

|

|

|

|

и испытания ком-

|

|

|

|

|

|

|

|

|

|

прессоров

модель

|

|

|

|

|

|

|

|

|

|

АКТБ -133

|

1

|

450

|

450

|

0,88x0,71

|

0,63

|

1

|

|

|

13

|

Станок для шли-

|

|

|

|

|

|

|

|

|

|

фования клапанов

|

|

|

|

|

|

|

|

|

|

модель Р - 108

|

1

|

690

|

690

|

0,87x0,87

|

|

0,8

|

|

|

14

|

Стенд для ремонта

|

|

|

|

|

|

|

|

|

|

двигателей модель

|

|

|

|

|

|

|

|

|

|

2154

|

2

|

1400

|

1400

|

1,3x0,84

|

2,2

|

|

|

|

15

|

Стенд для испы-

|

|

|

|

|

|

|

|

|

|

тания

двигателей

|

|

|

|

|

|

|

|

|

|

собственного

из-

|

|

|

|

|

|

|

|

|

|

готовления

|

1

|

9000

|

9000

|

4x1

|

4

|

50

|

|

|

16

|

Умывальник

по-

|

|

|

|

|

|

|

|

|

|

купной

|

1

|

50

|

50

|

0,3x0,5

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

17

|

Кран-балка

под-

|

|

|

|

|

|

|

|

|

|

весная модель ПН

|

|

|

|

|

|

|

|

|

|

-054

|

3

|

2100

|

6300

|

4x1,5

|

|

|

|

|

|

ВСЕГО

|

23

|

|

47080

|

|

22,68

|

70

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В том числе: стан. -

4580

подв. Обор -

6300

м.м. -16000

стенд -19140

Подбор организационной оснастки

|

№

|

Наименование оборудования

|

Количество

|

Стоимость

|

Габаритные размеры, м*м

|

Площадь, м2

|

Мощность эл. двигателя, кВт

|

|

единиц, руб.

|

общая, руб.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

1.

|

Верстак слесар-

|

|

|

|

|

|

|

|

|

ный с

пневмати-

|

|

|

|

|

|

|

|

|

кой

модель СД-3701-04

|

3

|

450

|

1350

|

1,25x0,8

|

3

|

|

|

2.

|

Тумбочка инстру-

|

|

|

|

|

|

|

|

|

ментальная модель СД-3701-08

|

3

|

700

|

2100

|

0,67x0,52

|

1,04

|

|

|

3.

|

Шкаф для хране-

|

|

|

|

|

|

|

|

|

ния инструментов и деталей ГРМ

|

|

|

|

|

|

|

|

|

собственного изготовления

|

1

|

110

|

ПО

|

0,8x0,46

|

0,37

|

|

|

4.

|

Шкаф для

хране-

|

|

|

|

|

|

|

|

|

ния инструментов

|

|

|

|

|

|

|

|

|

и деталей шатун-

|

|

|

|

|

|

|

|

|

но-поршневои группы собственного

изготовления

|

1

|

ПО

|

110

|

0,8x046

|

0,37

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

5.

|

Стеллаж для дви-

|

|

|

|

|

|

|

|

|

гателей модель ПИ-ОЗЗП

|

1

|

100

|

100

|

1,6x1,2

|

1,9

|

|

|

6.

|

Ларь для обтироч-

|

|

|

|

|

|

|

|

|

ных

материалов 2249-П

|

1

|

30

|

30

|

0,8x0,4

|

0,31

|

|

|

7.

|

Стеллаж для хра-

|

|

|

|

|

|

|

|

|

нения масляных и

|

|

|

|

|

|

|

|

|

водяных насосов,,

|

|

|

|

|

|

|

|

|

компрессоров,

|

|

|

|

|

|

|

|

|

вентиляторов и фильтров собст-

|

|

|

|

|

|

|

|

|

венного изготов-

|

|

|

|

|

|

|

|

|

ления

|

1

|

30

|

30

|

0,5x0,5

|

0,25

|

|

|

8.

|

Стеллаж для хранения приборов и приспособлений собственного из-

|

|

|

|

|

|

|

|

|

готовления

|

1

|

140

|

140

|

1x0,5

|

0,5

|

|

|

9

|

Стол конторский модель

МРТУ- 13

|

|

|

|

|

|

|

|

|

-08

|

1

|

230

|

230

|

1,1x0,62

|

0,7

|

|

|

10

|

Стул тип II

|

2

|

30

|

60

|

0,49x0,46

|

0,4

|

|

|

11

|

Решетка деревянная под

ноги соб-

|

|

|

|

|

|

|

|

|

ственного изго-

|

|

|

|

|

|

|

|

|

товления

|

2

|

5

|

10

|

|

|

|

|

12

|

Стеллаж для дви-

|

|

|

|

|

|

|

|

|

гателей собственного изготовления

|

2

|

100

|

200

|

1,2x0,8

|

1,92

|

|

|

13

|

Сетчатая корзина собственного из-

|

|

|

|

|

|

|

|

|

готовления

|

2

|

10

|

20

|

|

|

|

|

14

|

Тележка для слива

|

|

|

|

|

|

|

|

|

масла собственного

изготовления

|

1

|

50

|

50

|

0,4x0,4

|

0,16

|

|

|

15

|

Ящик с песком

|

|

|

|

|

|

|

|

|

собственного изготовления

|

2

|

30

|

60

|

1x0,5

|

1

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

|

ВСЕГО

|

|

|

4730

|

|

12,42

|

|

|

|

ИТОГО

|

|

|

51810

|

|

35,1

|

|

|

|

Стоимость вновь

вводимого оборудования

|

|

|

18550

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.3.2 Определение производственной площади

Площадь участка

определяется по формуле:

Fуч=Fсум*КП (м2)

где:

Fcyм

- суммарная площадь производственной проекции оборудования, устанавливаемого

на участке (п. 2.3.1. расчета).

Кп

- коэффициент плотности расстановки оборудования (ОНТП-01-86,

табл.14).

Fуч=35,1*4=140,4 (м2)

Принимаю

фактически площадь моторного участка ПАТП-7 – 126 м2, что не

превышает допустимых отклонений от расчета величины.

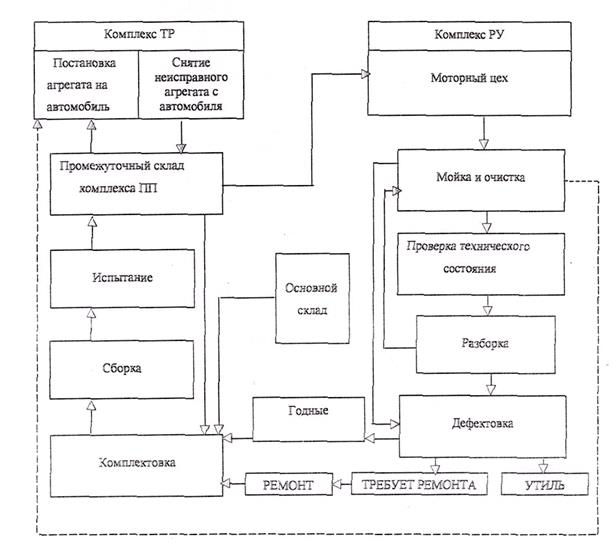

2.3.3 Организаций технологического процесса

Под технологическим

процессом производства понимают последовательность технологического

воздействия на автомобиль. Технологический процесс в моторном цехе

показан на рисунке 1.

Рисунок 1

В комплексе ТР двигатели или ГМП нуждающиеся

в ремонте снимают с автомобиля после чего они поступают в

промежуточный склад комплекса ПП . С промежуточного склада неисправные

двигатели или ГМП доставляют в комплекс РУ - в моторный цех. При

необходимости двигатели или ГМП моют и очищают от грязи и пыли .

После чего проводят проверку их технического состояния .

Если двигатели или ГМП соответствуют всем ТУ или их параметры

поддаются восстановлению регулировкой , то они направляются в

комплекс ТР для постановки на автомобиль . Если же параметры

двигатели или ГМП не соответствуют ТУ и не поддаются регулировке

, то их разбирают . После разборки все детали промывают . Затем

производят дефектовку деталей . Детали параметры которых соответствуют

ТУ считаются годными и направляются на комплектовку . Те детали

, которые не соответствуют ТУ , но ах параметры лежат в ремонтных пределах

- ремонтируют . Детали параметры которых лежат за ремонтными пределами

считают негодными и выбрасывают в утиль. Кроме этого в утиль выбрасывают

те детали себестоимость ремонта которых будет выше цены новых

деталей . Перед сборкой производят комплектовку , при необходимости

недостающие детали могут брать из основного склада (новые)

или из промежуточного склада (с неисправных двигателей или ГМП исправные

детали). После комплектован производят сборку . Затем двигатели

или ГМШ испытывают, проводят регулировку параметров в соответствии с

ТУ . После чего двигателей или ГМП поступают на хранение в промежуточный

склад комплекса ПП . Оттуда при необходимости в комплекс ТР для постановки на

автомобиль.

3. Организационная часть

3.1. Организация управления

3.1.1. Характеристика управления производством

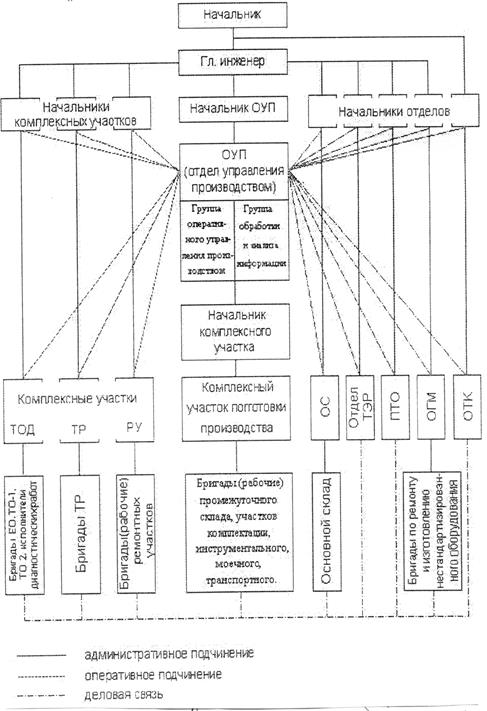

РИСУНОК

2

В

настоящее время необходимо ориентироваться на организацию производства по

принципу формирования производственных подразделений по технологическому

признаку, с применением для оперативного руководства производством ЦУП.

Основные

организационные принципы этого метода :

1)

Управление процессами ТО и ТР подвижного состава в АТП осуществляется

централизованно отделом управления производством.

2)

Организация ТО и ТР в АТП основывается на технологическом принципе формирования

производственных подразделений, при котором каждый вид технического воздействия

( ТО-1, ТО-2, ТР и прочие) выполняется специализированными подразделениями.

3)

Подразделения ( бригады, участки и исполнители - в зависимости от размеров АТП

), выполняющие однородные виды технических воздействий для удобства управления

ими объединяются в производственные комплексные участки.

4)

Подготовка производства - комплектование оборотного фонда , доставка агрегатов,

узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и

деталей перед отправкой на ремонт, обеспечение рабочих инструментом , а также

перегон автомобилей в зонах ТО , ТР и ожидания осуществляется централизованно

комплексом подготовки производства.

5)

Обмен информацией между отделом управления и всеми производственными

подразделениями базируется на двусторонней диспетчерской связи, средствах

автоматики и механики.

Комплекс

ТОД - выполняет ТО, регламентные работы,

сопутствующие ремонты и работы по диагностике ПС . В состав комплекса входят

специализированные бригады, выполняющие различные виды технических воздействий

: ЕО (бригады ЕО), ТО-1 (бригады ТО-1), ТО-2 (бригады ТО-2) и диагностические

работы (бригады Д).

Комплекс

TР

- объединяет подразделения , производящие работы по замене неисправных агрегатов , узлов и деталей

автомобилей на исправные , а также крепежно-регулировочные и другие

работы по ТР непосредственно на автомобилях.

Комплекс

РУ - объединяет участки выполняющие работы по

обслуживанию и ремонту снятых с автомобилей деталей, узлов и агрегатов,

изготовлению деталей, а также другие работы, не связанные с непосредственным

выполнением их на автомобилях .

Комплекс

ПП (подготовки производства) - объединяет следующие

структурные подразделения:

1)

Участок комплектации - обеспечивает комплектование оборотного фонда,

подбор запасных частей по заданию отдела управления, необходимых для выполнения

регламентных и ремонтных работ и доставку их на рабочие места, а также

транспортировку агрегатов и узлов снятых с автомобилей для ремонта.

2)

Промежуточный склад - обеспечивает хранение агрегатов, узлов и деталей

(в большинстве отремонтированных), контроль уровня их запаса, обеспечивающего

бесперебойную работу производства.

3)

Транспортный участок - осуществляет перегон автомобилей и транспортировку

тяжеловесных агрегатов и деталей.

4)

Моечный участок - обеспечивает мойку всех агрегатов, узлов и деталей,

снятых с автомобилей перед их отправкой на ремонт.

5)

Инструментальный участок - обеспечивает хранение, выдачу и ремонт инструментов.

Отдел

управления производством (ОУП) - обеспечивает

планирование и оперативное управление работой всех производственных комплексов,

а также административное и оперативное руководство подразделениями комплекса

подготовки производства. ОУП состоит из подразделений: группы оперативного

управления и группы обработки и анализа информации.

На персонал группы оперативного управления

возлагается выполнение следующих задач:

-

принятие смены, т.е. ознакомление с состоянием производства осуществление

оперативного контроля выполнения планов проведения диагностирования, ТО-1,

ТО-2;

-

осуществление оперативного планирования, регулирования, учета и контроля

выполнения ТО и ремонта;

-

организация и контроль выполнения работ по своевременной подготовке запасных

частей и материалов для проведения регламентных работ по ТО и ремонту , т.е.

обеспечение подготовки производства .

На

группу обработки и анализа информации возлагается;

выполнение всех работ, связанных с организацией информационного обеспечения

системы управления. Основной задачей группы является систематизация, обработка,

анализ и хранение информации о деятельности всех подразделении технической

службы, а также планирование ТО и ремонтов. В состав группы входят работники по

пред машинной обработке информации, анализу информации и планированию.

Производственно-технический

отдел (ПТО):

-разрабатывает планы и мероприятия по внедрению новой техники и

технологий производственных процессов, планы научной организации труда и

контролирует их выполнение;

- разрабатывает и проводит

мероприятия по охране труда и техники безопасности, изучает причины

производственного травматизма и принимает меры по их устранению;

- проводит техническую учебу по

подготовке кадров и повышению квалификации рабочих и ИТР (инженерно-технических

работников);

- организует изобретательскую и

рационализаторскую работу в АТП и внедрение рационализаторских решений;

осуществляет работы по составлению технических нормативов и инструкции,

конструированию не стандартного оборудования и реконструированию производственных

зон и оборудования.

Отдел главного механика (ОГМ) осуществляет содержание в технически

исправном состоянии зданий, сооружений, электросилового и

санитарно-технического хозяйства, а также обслуживание и ремонт

производственного оборудования, инструментальной оснастки и контроль за

обеспечением правильного их использования.

Отдела снабжения (ОС):

- обеспечивает бесперебойное

материально-техническое снабжение АТП; составляет заявки по

материально-техническому снабжению и обеспечивает правильную организацию работы

складского хозяйства.

Отдел топливно-энергетических

ресурсов (ТЭР):

Осуществляет мероприятия по

планированию, учету и рациональному использованию топливно-энергетических

ресурсов.

Отдел технического контроля (ОТК) осуществляет контроль качества работ,

выполняемых всеми подразделениями собственного производства, а также качество

продукции предприятий, услугами которых пользуется АТП;

- осуществляет периодический

выборочный контроль технического состояния ПС;

-

осуществляет контроль технического состояния ПС при его приеме и выпуске на

линию;

-

занимается анализом возникновения неисправностей ПС.

3.1.2 Обоснование структуры и функций управления объектом проектирования.

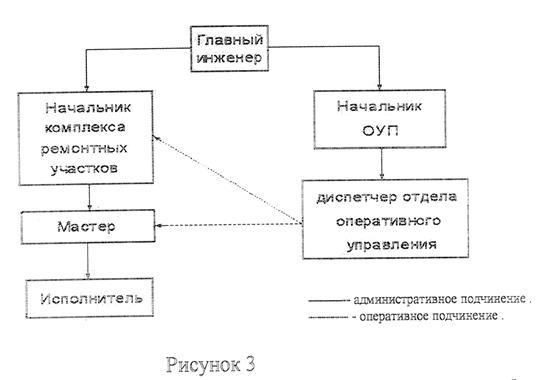

При

методе организации производства ЦУП система управления моторным цехом, входящим

в комплекс РУ , имеет следующий вид :

ПАТП-7

возглавляет главный инженер, которому административно подчиняются начальник

комплекса ремонтных участков и начальник ОУП ( отдел управления производством).

В свою очередь начальнику комплекса РУ административно подчиняется

мастер моторного цеха, руководящий работой исполнителей в цехе , а начальнику

ОУП - диспетчер отдела оперативного управления .

Начальник

комплекса РУ и мастер моторного цеха подчиняются оперативно диспетчеру отдела

оперативного управления производством . Управление процессом в моторном цехе

осуществляется посредством селекторной и телефонной связи.

3.1.3 Режим труда и отдыха в моторном цехе.

Моторный

цех работает 305 дней в году, 6 дней в неделю, 1 смену в сутки.

Работа

начинается с 8.00 часов и заканчивается в 17.00 часов, обеденный перерыв с

12.00 до 13.00 часов. Продолжительность рабочей смены 8 часов.

С

учетом быстрой и эффективной врабатываемости, длительного поддержания высокого

уровня работоспособности и производительности труда, необходимо в режимах труда

и отдыха предусматривать регламентные перерывы , во время которых следует

проветривать помещения, транслировать функциональную музыку .

В

течении смены психофизическое состояние рабочего все время изменяется ,

изменяется и его работоспособность , которую принято подразделять на три

основные периода :

1)

период врабатываемости;

2)

период устойчивой работоспособности ;

3)

период пониженной работоспособности.

Необходимо

делать 3-х минутный перерыв в конце первого часа работы, предназначенный для

вводной гимнастики. Десяти

минутный перерыв на 30-й минуте третьего часа работы, из них 5 минут для

пассивного и 5 для активного отдыха.

Шестидесятиминутный перерыв на обед с 11 до 12 часов.

В

конце 6-ого и 7-ого часа пятиминутный перерыв для пассивного отдыха.

Музыкальные

передачи следует подбирать в зависимости от характера труда, его ритмичности,

степени умственной и физической нагрузки, напряжения внимания и уровня

производственного шума. Музыка не должна быть навязчивой. По громкости она

должна превышать производственный шум.

3.2 Организация труда на предприятии и объекте

проектирования.

3.2.1 Основные задачи НОТ на предприятии.

Под

научной организацией труда (НОТ) следует понимать систему

организационно-технических и санитарно-гигиенических мероприятий, направленных

на совершенствование методов и условий труда на основе новейших достижений

науки и техники, обеспечивающих повышение производительности труда.

Основной

задачей НОТ в АТП является повышение производительности труда во всех звеньях

производства путем :

1)

применения более рациональной организации труда на основе изучения

производственных операций, непроизводственных потерь времени, использования

более совершенных средств производства (оборудования);

2)

внедрения таких форм труда, которые обеспечивают развитие творческого отношения

к труду каждого члена коллектива;

3)

общего улучшения условий труда, воздействующих на организм человека

(температура и освещение рабочего помещения и др.);

4)

применения материальных и моральных стимулов и их сочетаний.

3.2.2 Организация подготовки производства.

Комплексный

участок подготовки производства объединяет следующие структурные подразделения

:

отделение

комплектации, обеспечивающее

-

комплектование оборотного фонда, подбор запасных частей по заданию ЦУПа,

необходимых для выполнения регламентных работ, доставку их на рабочие места, а

также транспортировку агрегатов, узлов и деталей, также транспортировку

агрегатов, узлов и деталей, снятых для ремонта;

-

промежуточный склад, обеспечивающий хранение агрегатов, узлов

и деталей и контроль уровня их запаса, обеспечивающего бесперебойную работу

производства;

-транспортное

отделение, осуществляющее перегон автомобилей и транспортировку тяжеловесных

агрегатов и деталей ;

-моечное

отделение, обеспечивающее мойку всех агрегатов, узлов и деталей, снятых с

автомобилей перед их отправкой в ремонт;

-

инструментальная кладовая, обеспечивающая хранение, выдачу и ремонт

инструментов и приспособлений.

3.2.3 Организация контроля за качеством на объекте проектирования.

Нормирование

труда осуществляется плановым отделом АТП.

Порядок

выполнения сменного задания и контроль за качеством частично обеспечивает

мастер РУ, периодически работу проверяет начальник производства и работники

ОТК.

В

проектируемом моторном цехе система мер поощрения труда рабочих следующая - за

выполнение сменных заданий я за качество продукции рабочим повышают коэффициент

трудового участия и выплачивают премии.

3.2.4 Основные мероприятия по приведению в соответствии с требованиями НОТ.

Оснащения и планировки рабочих мест моторного цеха.

Условия

труда в помещении агрегатного участка соответствовать следующим нормативам:

|

Влажность воздуха, %

Температура воздуха, град. С

Краткость обмена воздуха

|

40…60

16…18

1:3

|

|

Предельно допустимые нормы содержания в

воздухе, мг/куб.м.:

-паров ацетона

-паров бензина

-аэрозоли свинца

освещенность (не менее), лк

допустимый уровень громкости шума, дб

|

200

100

0,01

750

85

|

Рекомендуемая цветовая отделка моторного цеха при расположении оконных

проемов на север :

Таблица №19

|

Элементы помещения

|

Рекомендуемый цвет

|

|

1 Потолок

|

Белый

|

|

2 Стены : а) верх

б) низ (панель)

|

Белый

Светло-зеленый

|

|

3 Оконные проемы и рамы

|

Белый

|

|

4 Дверные проемы и двери

|

Голубой

|

|

5 Стальные конструкции

|

Серебристый

|

|

6 Верстаки

|

Кремовый

|

|

7 Шкафы

|

Зелено-голубой

|

|

8 Пожарный инвентарь

|

Красный

|

|

9 Неподвижные части оборудования

|

Зелено-голубой

|

|

10 Трубопроводы

а) воздушные

б) водопроводные

|

Голубой

Зеленый

|

|

11 Элементы отопления :

-трубы питающие

-трубы обратные

-радиаторы

|

Зеленый

Зеленый

Серебристый

|

Для улучшения интерьера и

создания благоприятного микроклимата в моторном цехе рекомендуется разместить

следующие растения: кипарис

вечнозеленый, плющ обыкновенный.

С

целью обеспечения быстрой и эффективной врабатываемости, длительного

поддержания высокого уровня работоспособности и производительности труда

необходимо в режимах труда и отдыха предусматривать регламентированные

перерывы, во время которых следует транслировать (функциональную музыку).

Уборку

пола, стен, потолков, окон и ворот в моторном цехе производят рабочие этого

цеха в соответствии с периодичностью, установленной хозяйственной службой АТП.

3.2.5. Техника безопасности на моторном участке

Для

обеспечения безопасности работы слесаря-моториста необходимо соблюдать

следующие требования:

1.

Все станки должны быть обязптельно заземлены, во

избежание вероятности поражения током.

2.

При работе с кран-балкой запрещается находиться

непосредственно под грузом и балкой.

3.

При работе на стендах для ремонта двигателей

необходимо надежно закреплять двигатель в нужном положении.

4.

Установку детали на станок для притирки клапанов

осуществлять только в выключенном положении.

5.

Запрещается загромождать проходы между оборудованием и

выходом из помещения.

6.

Использованные обтирочные материалы должны немедленно

убираться.

7.

Разлитое масло или топливо необходимо при помощи песка

или опилок, которые после следует ссыпать в металлические ящики с крышкой, установленные

вне помещения.

3.2.6. Вентиляция

В воздух

моторного цеха попадают вредные вещества (пыль, окись углерода и др.). Такой

воздух вредно действует на здоровье работающих, ухудшает их самочувствие и

снипжает производительность труда, а в некоторых случаях может приветсит к

серьезным заболеваниям и отравлениям организма человека. Поэтому важно

поддерживать воздух в чистом состоянии. Для этого в цехе предусмотрена общая

приточно-вытяжная вентиляция.

Исходя из

объема моторного участка можно

математически подобрать необходимый вентилятор по формуле:

где W- производительность вентилятора

V – 140,4*4=561,6 – объем помещения

K = 3 рекомендуемая кратность обмена воздуха

W=561,3*3=1684,8 (м3/ч)

Подбор

вентилятора по ТО и РА Суханов пр. 12 таб. 3, производительность, не ниже

1684,8 м3/ч

Берем

ЦАГИ-4, W=1800 м3/ч

Электродвигатель

1500 об/мин, мощность 2кВт

3.2.7. Освещение

Освещение в помещении оказывает

существенное влияние на качество ремонта и обслуживание двигателей. Хорошее

освещение повышает производительность труда, снижает производственный

травматизм и усталость рабочего.

Важно учитывать при установке

освещения правильное направление света, чтобы источники света не оказывали

ослепляющего действия и не создавали теней.

Для поддержания уровня освещенности

необходимо регулярно выполнять чистку и мойку окон и светильников.

Общая световая мощность ламп

рассчитывается по формуле:

W=N*P(Вт)

Где W – общая световая мощность ламп, N=25Вт – норма расхода электроэнергии

на 1 м2

P=140,4 – площадь помещения.

W=25*140.4 = 3510 (Вт)

Отсюда необходимая мощность каждой

лампы:

Wл=W/18 (Вт)

Wл=3510/18=195 (Вт)

В результате, для освещения моторного

участка необходимо 18 светильников с мощностью каждой лампы 200 Вт.

3.2.8. Рекомендуемая периодичность работ по обслуживанию рабочего

помещения.

Удаление пыли ежедневно

Мытье полов не реже 2-х

раз в неделю

Побелка стен и потолков 1 раз в два

года

Чистка светильников 1 раз в месяц

Протирание окон 2 раза в

год

Проверка санитарного состояния среды 1 раз в три месяца

Ремонт оборудования и приспособлений по заявкм

3.2.9.Пожарная профилактика

В соответствии с действующим

законодательством ответственность за обеспечение пожарной безопасности на ПАТП

несут их руководители.

Ответственность за пожарную безопасность

отдельных цехов и участков возлагается на начальников соответствующих служб, назначенных приказом

руководителя - ПАТП. Таблички, с указанием ответственных за пожарную

безопасность, вывешиваются на видных

местах.

Для

пожарной охраны ПАТП создают добровольные пожарные дружины. На эти дружины

возлагается контроль за соблюдением противопожарного режима на ПАТП и надзор за

исправным состоянием первичных средств пожаротушения .

Численный состав

добровольных пожарных дружин определяется руководителем ПАТП.

Комплектуется дружина из работников не моложе 18 лет, таким образом, чтобы в

каждом цехе и смене имелись дружины.

В

цехе должно быть:

1

Огнетушители пенные - 2шт.

2

Огнетушители углекислотные - 1шт.

3

Ящик с песком - 1шт.

4

Асбестовое или войлочное полотно - 1шт.

5

Ломы - 2шт.

6

Багры – 3шт.

7

Топоры - 2шт.

8

Лопаты - 2шт.

9

Ведра пожарные - 2шт.

10

Жесткие буксиры - 2шт.

Моторный

цех относится к категории Д по взрывопожарной и пожарной безопасности, в

котором находятся или обращаются негорючие вещества и материалы в холодном

состоянии. В цехе имеется один пожарный щит, расположенный у входных ворот.

Нормы

первичных средств пожаротушения в моторном цехе на 100 кв.м. огнетушители:

ОХП-10 или ОВП-10 2 шт.

ОП-5 2 шт.

Ящик с песком вместимостью 1

м куб. 1шт.

3.2.10. Охрана окружающей среды

Для создания условий снижения

неблагоприятного воздействия моторного отделения на окружающую среду,

необходимо соблюдать следующие правила:

1.

Регулярно

проводить с работниками участков и отделений инструктажи и занятия по основам

экологической безопасности.

2.

Следить

за своевременным обслуживанием двигателей и тем самым снизить масштабы их

ремонта.

3.

Экологически

вредные отходы складывать только в специально отведенных местах в специальной

таре.

4.

Регулярно

ремонтировать и очищать канализационные фильтры и отстойники.

5.

Моечно-очистные

сооружения должны создаваться по замкнутому типу, чтобы исключить попадание

токсичных веществ в общие канализационные стоки.