Содержание

6. Методы определения

загазованности и запыленности производственных помещений. Схемы установок,

необходимые расчетные формулы.. 3

17. Источники света, применяемые

для искусственного освещения производственных помещений. Принципы нормирования

искусственного освещения. Основные светотехнические величины. Принципы

нормирования и расчета естественной освещенности. 6

27. Основные требования к эксплуатации грузоподъемных

машин и съемных грузозахватных приспособлений (регистрация, разрешение на пуск

в работу, техническое освидетельствование, надзор и обслуживание). Приборы и

устройства безопасности. 10

39. Основные требования к

персоналу, обслуживаемые электроустановки. Порядок пользования

электроинструментом и переносными светильниками. Электрические магнитное и

гальваническое влияние сети переменного. Формулы для определения наведенной ЭДС

меры защиты от наведенной ЭДС. 13

Задача 5. 20

Задача 8. 22

Список литературы.. 25

6. Методы определения загазованности и

запыленности производственных помещений. Схемы установок, необходимые расчетные

формулы

Для определения загазованности помещений применяют специальное

оборудование. Рассмотрим некоторые из них.

1. Система контроля уровня загазованности помещения газ-5-6. Она предназначена для непрерывного контроля довзрывоопасных концентраций горючих газов, паров и их

смесей (метан, пропан, бутан и др.) в воздухе, а так же для сигнализации о

превышении установленного значения концентрации в помещениях и на открытых

пространствах. Сигнализатор ГАЗ.5 является автоматическим стационарным

прибором.

Область применения:

·

предприятия по добыче, транспортированию и переработке нефти;

·

фабрики по обогащению угля, рудники, коксохимические заводы;

·

газоперекачивающие станции;

·

предприятия по добыче, транспортированию и переработке газа;

·

газовые котельные, распределительные пункты газопровода;

·

подземные коллектора городов;

·

подвальные помещения жилых и общественных зданий в соответствии со

СНИП;

·

газозаправочные и газоразливочные

станции и др.

Сигнализаторы обеспечивают по каждому каналу выполнение

следующих функций:

1.

Непрерывное измерение довзрывоопасных

концентраций метана или пропана и бутана в воздухе.

2.

Выдача предупредительной и аварийной световой сигнализации.

3.

Выдача сигнала во внешнюю цепь управления при срабатывании

сигнализации.

4.

Выдача интегральной световой сигнализации «Отказ».

5.

Технологическая телефонная связь по цепи питания датчика от блока

БПС до датчика.

6.

Регулировка порогов срабатывания сигнализаций.

7.

Выдача унифицированного выходного сигнала во внешние устройства.

8.

Автоматическая защита от ложного включения исполнительных

механизмов.

Основные характеристики:

|

Диапазон измерений

|

от 0 до 50% НКПР

|

|

Номинальное значение порогов

срабатывания сигнализации

|

20 и 40 % НКПР

|

|

Предел допускаемого значения

основной абсолютной погрешности

|

5% НКПР

|

|

Время срабатывания

|

не более 15 с

|

|

Время непрерывной работы без

технического обслуживания не менее

|

10 сут.

|

|

Мощность, потребляемая одним

каналом

|

не более 15ВА

|

2. Течеискатель-сигнализатор аммиака ТСА-01

является высокочувствительным ручным, портативным прибором, предназначенным для

поиска мест утечки паров аммиака в технологическом оборудовании и контроля

уровня загазованности в помещениях машинных, аппаратных и конденсаторных

отделений, а также холодильных (морозильных) камерах промышленных аммиачных

установок и складов аммиака. Течеискатель может

применяться на предприятиях Агропрома, торговли, газовой и химической

промышленности. Течеискатель имеет разрешение Проматомнадзора РБ №70 на его применение на поднадзорных

химических предприятиях. Прибор обеспечивает:

– световую и звуковую индикацию появления и изменения концентрации паров

аммиака в широком диапазоне значений;

– непрерывный и автоматический контроль концентрации аммиака за счет

наличия в приборе двойного питания (от аккумуляторов и электрической сети 220

В);

– сигнализацию превышения установленных "Правилами охраны труда и

безопасности аммиачных холодильных установок" опасных концентраций аммиака

(0,2 г/м3 и 1,5 г/м3);

– световую и звуковую сигнализацию неисправности датчика аммиака;

– контроль уровня заряда и сигнализацию разряда аккумуляторной батареи;

– возможность контроля загазованности помещений с подзарядом

аккумуляторной батареи от внешнего питания.

Отличительные особенностями прибора являются: высокая чувствительность и

быстро действие срабатывания; совмещение функций портативного переносного течеискателя и автома тического сигнализатора опасных концентраций аммиака;

применение выносной штанги, позволяющей переносить датчик на расстояние до 1,5

м от прибора; возможность работы в противогазе при подключенных наушниках;

применение высокопрочного корпуса изготовленного из высокопрочного АВS -

поликарбоната; оснащение сенсорным полупроводниковым датчиком сопротивления,

размещенным в специальном корпусе, обеспечивающим защиту чувствительного элемента

от попадания пыли, влаги, а также механических повреждений.

|

Основные технические характеристики

|

|

Диапазон измерения концентраций NH3

|

0-20 г/м3

|

|

1-й порог срабатывания сигнализации

|

0,2 г/м3

|

|

2-й порог срабатывания сигнализации

|

1,5 г/м3

|

|

Диапазон рабочих температур

|

- 30 0С до 40 0С

|

|

Время срабатывания сигнализации

|

не более 30с

|

|

Время установления рабочего режима

|

не более 30с

|

|

Напряжение питания

|

4,6 В

|

|

Габаритные размеры:

|

|

|

блока сигнализации

|

100х190х50 мм

|

|

Выносной штанги с датчиком

|

265х40мм

|

|

Масса:

|

0,65 к

|

17. Источники света, применяемые для

искусственного освещения производственных помещений. Принципы нормирования

искусственного освещения. Основные светотехнические величины. Принципы

нормирования и расчета естественной освещенности.

Источниками света при искусственном освещении являются

газоразрядные лампы и лампы накаливания.

Газоразрядные лампы предпочтительнее для применения в системах

искусственного освещения. Они имеют высокую световую отдачу (до 100 лм/Вт) и

большой срок службы (10 000...14 000 ч). Световой поток от газоразрядных ламп

по спектральному составу близок к естественному освещению и поэтому более

благоприятен для зрения. Однако газоразрядные лампы имеют существенные

недостатки, к числу которых относится пульсация светового потока. При

рассмотрении быстро движущихся или вращающихся деталей в пульсирующем световом

потоке возникает стробоскопический эффект, который проявляется в искажении

зрительного восприятия объектов (вместо одного предмета видны изображения

нескольких, искажаются направление и скорость движения). Это явление ведет к

увеличению опасности производственного травматизма и делает невозможным

выполнение некоторых производственных операций.

В системах производственного освещения применяют люминесцентные

газоразрядные лампы, имеющие форму цилиндрической стеклянной трубки.

Внутренняя поверхность трубки покрыта тонким слоем люминофора, который

преобразует ультрафиолетовое излучение газового электрического разряда в

видимый свет. Люминисцентные газоразрядные лампы в зависимости

от применяемого в них любминофора создают различный

спектральный состав света. Различают несколько типов ламп: дневного света (ЛД),

дневного света с улучшенной цветопередачей (ЛДЦ), холодного белого (ЛХБ),

теплого белого (ЛТБ) и белого света (ЛБ).

Кроме люминесцентных газоразрядных ламп (низкого давления), в

производственном освещении применяют газоразрядные лампы высокого давления:

лампы ДРЛ (дуговые ртутные люминесцентные); галогенные лампы ДРИ (дуговые

ртутные с йодидами); ксеноновые лампы ЛКсТ (дуговые

ксеноновые трубчатые), которые в основном применяются для освещения территорий

предприятия; натриевые лампы ДНаТ (дуговые натриевые

трубчатые), используемые для освещения цехов с большой высотой (в частности,

многих литейных цехов).

Применяются для освещения производственных помещений также

лампы накаливания, в которых свечение возникает путем нагревания нити накала до

высоких температур. Они просты и надежны в эксплуатации. Недостатками их

являются низкая световая отдача (не более 20 лм/Вт), ограниченный срок службы

(до 1000 ч), преобладание излучения в желто-красной части спектра, что искажает

цветовое восприятие. В осветительных системах используют лампы накаливания

различных типов: вакуумные (НВ), газонаполненные биспиральные

(НБ), биспиральные с криптоноксеноновым наполнением

(НБК), зеркальные с диффузно отражающим слоем и др. Все большее распространение

получают лампы накаливания с йодным циклом* — галоидные лампы, которые имеют

лучший спектральный состав света и хорошие экономические характеристики.

Эксплуатация осветительных

установок. Качественные показатели

освещения в производственных помещениях во многом определяются правильным

выбором светильников, представляющих собой совокупность источника света и

осветительной арматуры. Основное назначение светильников заключается в

перераспределении светового потока источников света в требуемых для освещения

направлениях, механическом креплении источников света и подводе к ним

электроэнергии, а также защите ламп, оптических и электрических элементов от

воздействия окружающей среды. [5.c.186]

Важной характеристикой светильника является коэффициент полезного

действия —отношение светового потока светильника к световому потоку лампы,

помещенной в светильник.

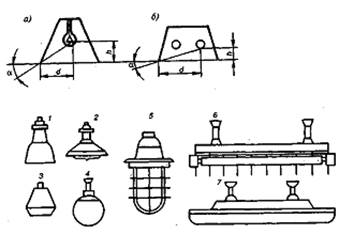

Рис. 1. Основные типы светильников:

1 — «Универсаль»; 2 — «Глубокоизлучатель»;

3 — «Люиетта»; 4 — «Молочный шар»; 5 — взрывобе-зопасный типа ВЗГ; 6 — типа ОД; 7—типа ПВЛП

Устранение слепящего действия источника света обеспечивается конструкцией

светильника и характеризуется защитным углом, т.е. углом между горизонталью и

линией, касательной к светящемуся телу лампы и краю отражателя (рис. 1).

По конструктивному исполнению светильники делятся: на открытые,

защищенные закрытые, пыленепроницаемые, влагозащищенные, взрывозащищенные и

взрывобезопасные. П о распределению светового потока в пространстве светильники

бывают прямого, преимущественно прямого, рассеянного и отраженного света (рис.

1).

Светильники местного освещения часто предусматривают возможность их

перемещения и изменения направления светового потока и выполняются с не

просвечивающимися отражателями, которые имеют защитный угол не менее 30°.

При эксплуатации осветительных установок производственного освещения

необходимо проводить регулярную очистку остекленных проемов и светильников от

загрязнений, своевременную замену перегоревших ламп, контроль напряжений в

осветительной сети, систематический ремонт элементов светотехнической и

электрической частей осветительной установки. Чистка стекол световых проемов

должна производиться не менее двух раз в год для помещений с незначительным

выделением пыли и не реже четырех раз в год для помещений со значительным

выделением пыли. Чистка светильников должна производиться 4.. .12 раз в год в

зависимости от запыленности производственного помещения. Проверка уровня

освещенности в контрольных точках помещения или на отдельных рабочих местах

производится не реже 1 раза в год.

Основным прибором для измерения освещенности является фотоэлектрический

люксметр (Ю — 16, Ю — 1 17 и др.). Для создания благоприятного светового

климата в производственных помещениях важное значение имеет не только

правильное проектирование системы освещения, но и цветовое оформление.

Основные правила цветового оформления производственных помещений

заключаются в следующем: в любом производственном помещении должно быть

светло, стены и потолки должны быть окрашены в светлые тона при относительно

небольшой насыщенности и высоком коэффициенте отражения. Необходимо

использовать также контрасты между теплыми и холодными тонами (если стены

окрашены в теплые тона, то оборудование — в холодные, и наоборот). Цветовое

решение внутренней отделки помещения должно соответствовать климатической зоне,

ориентации по сторонам света, особенностям технологического процесса и т.д.

Освещение и цветовое оформление производственных помещений при правильном

решении и удачном сочетании оказывают благоприятное влияние на настроение и

работоспособность человека, рост производительности труда и снижение числа и

тяжести производственных травм.

Методы расчета общего искусственного освещения рабочих помещений. Метод

светового потока (коэффициента использования) применяется при равномерном

расположении светильников и при нормированной горизонтальной освещенности. С

помощью этого метода рассчитывают среднюю освещенность поверхности. «При этом

наиболее целесообразно рассчитывать освещение для помещений со светлым потолком

и стенами, особенно при рассеянном и отраженном свете. Световой поток лампы

(и.м) для ламп накаливания или световой поток люминисцентных

ламп светильника.

27. Основные требования к эксплуатации грузоподъемных машин и

съемных грузозахватных приспособлений (регистрация, разрешение на пуск в

работу, техническое освидетельствование, надзор и обслуживание). Приборы и

устройства безопасности

Изложим основные требования к эксплуатации грузоподъемных машин, грузозахватных сооружений, их механизмов и приборов. Нарушение требований безопасности может возникнуть в результате действия ряда опасных производственных факторов, к числу которых относятся[1]:

вращающиеся части механизмов (шкивы, блоки, барабаны, муфты и т.п.);

передвигающиеся грузоподъемные машины по крановым путям и площадкам;

подъем и перемещение груза;

падение груза;

падение крана;

обрыв каната и падение грузозахватного органа;

вращающиеся части элементов крана (зажатие между поворотной и неповоротной частями);

падение стрелы грузоподъемной машины;

обрыв монтажных петель при подъеме груза;

неисправность или отсутствие заземления электрооборудования или

кранового пути;

опасный уровень напряжения в электрической цепи грузоподъемной

машины;

работа грузоподъемной машины вблизи проводов линии

электропередачи и др.

Требования к безопасности по эксплуатации грузоподъемных машин разрабатываются в соответствии с Федеральными законами: "Об основах охраны труда в Российской Федерации" от 17.07.99 N 181-ФЗ; "О промышленной безопасности опасных производственных объектов" от 21.07.97 N 116-ФЗ; правилами безопасности и нормативными документами, утвержденными Госгортехнадзором России, а также стандартами Системы стандартов безопасности труда: ГОСТ 12.0.003-74 "Опасные и вредные производственные факторы. Классификация"; ГОСТ 12.3.002-75 "Процессы производственные. Общие требования безопасности".

Проверка технического состояния исправного действия механизмов и оборудования грузоподъемных машин включает: осмотр места установки грузоподъемной машины (соблюдение габаритов уклонов, расстояний до линий электропередачи и т.п.); проверку правильности расположения троллейных проводов относительно кабины мостового крана; осмотр рубильника, подающего напряжение на главные троллейные провода; проверку площадок и лестниц; проверку исправности ограждений движущихся частей крана; осмотр канатов, барабанов, блоков, ходовых колес, опорных деталей, тормозов; проверку исправности сигнализации, устройств и приборов безопасности; осмотр кранового пути, упоров буферов и других предохранительных и защитных устройств; проверку исправности грузозахватных приспособлений и тары.

Обнаруженные неисправности и нарушения требований безопасности должны быть устранены силами предприятия до начала работы по испытанию грузоподъемной машины.

Руководители организаций (владельцы грузоподъемных машин) в установленном порядке при проведении работ по испытанию и обследованию грузоподъемных машин обеспечивают рабочих специальной одеждой, обувью, рукавицами, средствами индивидуальной защиты, инструментами, контрольно - измерительными приборами и другими средствами.

Рабочая одежда не должна иметь развивающихся частей, куртка должна быть одета навыпуск, пуговицы застегнуты, обшлага рукавов застегнуты или подвязаны, брюки одеты поверх сапог, каска должна быть застегнута на подбородочный ремень, а волосы убраны под каску[2].

Перед началом работ необходимо убедиться, что к управлению грузоподъемными машинами и строповке грузов допущены обученные и прошедшие инструктаж по охране труда крановщики, машинисты, операторы и стропальщики; работами по подъему и перемещению грузов во время испытаний кранами руководят лица, ответственные за безопасное производство работ, назначенные в установленном порядке.

Рабочий во время эксплуатации грузоподъемных машин должен соблюдать условия личной безопасности сам и требовать это от других. В частности, при проверке грузоподъемной машины не допускается:

вход в ее кабину во время движения;

нахождение людей возле работающего стрелового крана во избежание зажатия их между его поворотной и неповоротной частями;

перемещение краном людей или груза с находящимися на нем людьми;

выравнивание перемещаемого груза руками, а также поправка стропов на весу;

нахождение людей под стрелой грузоподъемной машины при подъеме и опускании стрелы (гуська, люльки);

подниматься и находиться на монтируемом, реконструируемом (ремонтируемом) или потерпевшем аварию объекте, не убедившись в устойчивости и надежности положения его конструкций;

находиться на валах, барабанах лебедок и других частях механизмов, которые могут прийти в движение;

спрыгивать с платформ, рам, флюгеров и других частей грузоподъемных машин, для спуска на землю должны использоваться имеющиеся лестницы.

Обследование работающих грузоподъемных машин в цехах и на участках проводится государственным инспектором Госгортехнадзора России совместно с инженерно - техническими работниками по надзору и ответственным за содержание грузоподъемных машин в исправном состоянии в соответствии с требованиями правил безопасности и Методических указаний по обследованию предприятий (владельцев), эксплуатирующих подъемные сооружения, утвержденных Госгортехнадзором России.

По окончании работ необходимо: проконтролировать вывод грузоподъемной машины

в нерабочее остояние - отключение вводного устройства (или

двигателя внутреннего сгорания), установку имеющихся противоугонных устройств;

поставить в известность руководство цеха (участка, предприятия); в

установленном на предприятии

порядке сдать полученные

для обследования (испытания и

т.д.) средства индивидуальной защиты, контрольно -

измерительные приборы, инструменты, документацию, спецодежду, спецобувь и т.д.

39. Основные

требования к персоналу, обслуживаемые электроустановки. Порядок пользования

электроинструментом и переносными светильниками. Электрические магнитное и

гальваническое влияние сети переменного. Формулы для определения наведенной ЭДС

меры защиты от наведенной ЭДС.

Поражение человека электрическим током

возможно лишь при замыкании электрической цепи через его тело или, иначе

говоря, при прикосновении человека к сети не менее чем в двух точках. Это

происходит:

— при

двухфазном включении в сеть;

— при однофазном включении в сеть или при

контакте с токоведущими частями оборудования (клеммы, шины и т. п.);

—

при контакте с нетоковедущими частями оборудования (корпус станка,

кассовый аппарат и т. п.), случайно оказавшимися под напряжением из-за

нарушения изоляции проводов (аварийный режим);

—

при возникновении напряжения шага.

Ток I, протекающий через тело человека, равен

I=

Uпр/Rч,

где UПр — напряжение прикосновения; Rч, — сопротивление тела человека.

Снизить ток можно либо за счет снижения

напряжения прикосновения, либо за счет увеличения сопротивления тела человека,

например при применении СИЗ.

При двухфазном включении Ппр = UЛ, где UЛ — линейное напряжение сети, равное 1,73 Uф; UФ — фазное напряжение. При однофазном

включении Uпр = Uф.

При аварийном режиме напряжение

прикосновения определяется как разность потенциалов корпуса оборудования срк и земли ф3, т. е. Uпр = фк—фз- Уменьшение Uпр в этом случае возможно либо за счет

снижения фк, либо за счет увеличения ф3

(это используют при создании защитного заземления).

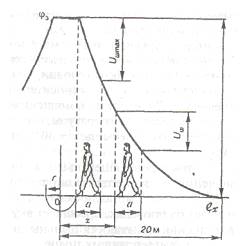

Напряжением шага. (рис. 1.) называют напряжение между двумя

точками, на которых одновременно стоит человек. Это возникает при падении

оголенного провода на землю, при подходе к заземлителю

в режиме стекания через него тока и т. п.

Значение напряжения шага UШ определяется

по формуле

UШ = U3га/х(х + а),

где ф3 — потенциал в точке касания

проводом земли; r-—радиус проводника; а — расчетная длина

шага, равная 0,8 м; х — расстояние от центра

проводника (заземлите-ля) до ближней к заземлителю ноги человека.

Наибольшее напряжение шага возникает

непосредственно около заземлителей и у точек касания

проводов поверхности земли при их падении. Максимальное Uт определяется по формуле: Uш.тах = ф3 а/(г+

+ а). Чем выше ф3 и меньше расстояние х,

тем выше значение напряжения шага. Напряжение шага практически исчезает при х более 20 м.

Для защиты от поражения электрическим

током применяются следующие технические меры защиты: малые напряжения; электрическое

разделение сети; контроль и профилактика повреждения изоляции; защита от

случайного прикосновения к токоведущим частям; защитное заземление; зануление; защитное отключение; применение индивидуальных

защитных средств. Применение защитных мероприятий и средств регламентируется

«Межотраслевыми Правилами по охране труда (правила безопасности) при

эксплуатации электроустановок» и зависит от состояния помещения, где

используются электрические сети.

Классификация помещений по опасности

поражения током. Все помещения подразделяются по степени опасности на три

класса: без повышенной опасности, повышенной опасности, особо опасные.

Помещения без повышенной опасности — это

сухие, беспыльные помещения с нормальной температурой

воздуха и с изолирующими (например, деревянными) полами, т. е. в которых

отсутствуют условия, свойственные помещениям с повышенной опасностью и особо

опасным.

Примером помещений без повышенной

опасности могут служить обычные конторские помещения, инструментальные

кладовые, лаборатории,

а также некоторые производственные помещения, в том числе цехи приборных

заводов, размещенных в сухих, беспыльных помещениях

с изолирующими полами и нормальной температурой.

Помещения повышенной опасности

характеризуются наличием одного из следующих пяти условий, создающих

повышенную опасность:

—

сырости, когда относительная

влажность воздуха длительно превышает 70 %; такие помещения называют сырыми;

—

высокой температуры, когда температура воздуха длительно (свыше суток)

превышает + 30 °С; такие помещения называются жаркими;

—

токопроводящей пыли, когда по условиям производства в помещениях

выделяется токопроводящая технологическая пыль (например, угольная,

металлическая и т. п.) в таком количестве, что она оседает на проводах,

проникает внутрь машин, аппаратов и т. п.; такие помещения называются пыльными

с токопроводящей пылью;

- токопроводящих полов — металлических,

земляных, железобетонных, кирпичных и т. п.;

—

возможности одновременного прикосновения человека к имеющим соединение

с землей металлоконструкциям зданий, технологическим аппаратам,

механизмам и т, п., с одной стороны, и к металлическим корпусам

электрооборудования — с другой.

Примером помещения с повышенной опасностью

могут служить лестничные клетки различных зданий с проводящими полами, складские

неотапливаемые помещения (даже если они размещены в

зданиях с изолирующими полами и деревянными стеллажами) и т. п.

Помещения особо опасные характеризуются

наличием одного из следующих трех условий, создающих особую опасность:

— особой

сырости, когда относительная влажность воздуха близка к 100 % (стены, пол и

предметы, находящиеся в помещении, покрыты влагой); такие помещения называются

особо сырыми;

—

химически активной или органической среды, т. е. помещения, в которых

постоянно или в течение длительного времени содержатся агрессивные пары, газы,

жидкости, образующие отложения или плесень, действующие разрушающе на изоляцию

и токоведущие части электрооборудования; такие помещения называются помещениями

с химически активной или органической средой;

- одновременного наличия двух и более

условий, свойственных помещениям с повышенной опасностью.

Особо опасными помещениями является

большая часть производственных помещений, в том числе все цехи

машиностроительных заводов, испытательные станции, гальванические цехи,

мастерские и т. п. К таким же помещениям относятся и участки работ на земле под

открытым небом или под навесом.

Применение малых напряжений. Малое

напряжение — это напряжение не более 42 В, применяемое в целях уменьшения опасности

поражения человека электрическим током. Наибольшая степень безопасности

достигается при напряжениях до 10 В. На практике применение очень малых

напряжений ограничено шахтерскими лампами (2,5 В) и некоторыми бытовыми

приборами (карманными фонарями, игрушками и т. п.). На производстве применяют

напряжения 12 и 36 В. В помещениях с повышенной опасностью для переносных

электрических устройств рекомендуется применять напряжение 36 В. В особо

опасных помещениях ручной электроинструмент питается напряжением 36 В, а

ручные электролампы — 12 В. Эти напряжения не обеспечивают полной безопасности,

а лишь существенно снижают опасность поражения электрическим током.

Напряжения 12, 36 и 42 В применяют в

помещениях с повышенной опасностью и особо опасных для использования ручного

электрифицированного инструмента, ручных переносных ламп и ламп местного

освещения.

Электрическое разделение сети.

Разветвленная электрическая сеть большой протяженности имеет значительную

электрическую емкость. В этом случае даже прикосновение к одной фазе является

очень опасным. Если сеть разделить на ряд небольших сетей такого же напряжения,

которые будут обладать небольшой емкостью и высоким сопротивлением изоляции, то

опасность поражения резко снижается. Обычно электрическое разделение сетей

осуществляется путем подключения отдельных электроустановок через

разделительные трансформаторы. Область применения защитного разделения сетей —

электроустановки напряжением до 1000 В, эксплуатация которых связана с

повышенной опасностью, например в передвижных установках, ручном электрофицированном инструменте и т. п.

Контроль и профилактика поврежденной

изоляция — важнейший элемент обеспечения электробезопасности.

При вводе в эксплуатацию новых и вышедших из ремонта электроустановок проводятся

приемосдаточные испытания с контролем сопротивления изоляции. На работающем

оборудовании проводится эксплуатационный контроль изоляции. Контроль

сопротивления изоляции осуществляет электротехнический персонал с помощью мегоомметров.

Защита от прикосновения к токоведущим

частям установок. Прикосновение к токоведущим частям всегда опасно даже в

сетях до 1000 В и с хорошей изоляцией фаз. Для исключения опасности

прикосновения к токоведущим частям необходимо обеспечить их недоступность. Это

достигается посредством ограждения и расположения токоведущих частей на

недоступной высоте или недоступном месте. Ограждения применяют сплошные и

сетчатые. Входные двери ограждений, защитные кожухи могут снабжаться блокировками

различного вида. При напряжениях свыше 1000 В опасно даже приближение к

токоведущим частям. В электроустановках напряжением до 1000 В применение

изолированных проводов уже обеспечивает достаточную защиту от напряжения при

прикосновении. Изолированные провода, находящиеся под напряжением свыше 1000

В, опасны.

Защитное заземление. Защитным заземлением

называется преднамеренное электрическое соединение с землей металлических нетоко-ведущих частей электроустановок, которые могут

оказаться под напряжением. На рис. 7.5 показаны принципиальные схемы защитного

заземления для сетей с изолированной (рис. 7.5, а) и заземленной (рис. 7.5, 6} нейтралями. Принцип действия защитного заземления — уменьшение

напряжения прикосновения при замыкании фазы на корпус за счет уменьшения

потенциала корпуса электроустановки и подъема потенциала основания, на котором

стоит человек, до потенциала, близкого по значению к потенциалу заземленной

установки. Заземление может быть эффективным только в том случае, если ток

замыкания на землю не увеличивается с уменьшением сопротивления заземления. В

сетях с глухозаземленной нейтралью

напряжением до 1000 В заземление неэффективно, так как ток замыкания на землю

зависит от сопротивления заземления и при его уменьшении ток возрастает.

Поэтому защитное заземление применяется в сетях напряжением до 1000 В с

изолированной нейтралью и в сетях напряжением выше

1000 В как с изолированной, так и с заземленной нейтралью.

Задача 5

Произвести

расчет общего искусственного освещения методом коэффициента использования

светового потока в цехе депо (помещение 1 группы).

Исходные

данные для расчета приведены в табл.

Таблица

– Исходные данные

|

Размеры

цеха, м:

длина

ширина

высота

|

13

6

3,5

|

|

Коэффициент отражения, %

стен

потолка

|

50

30

|

|

Разряд

зрительной работы

|

II

|

|

Напряжение,

В

|

127

|

Указания

к решению задачи

Тип

светильника и высоту подвесу от потолка принять самостоятельно.

Согласно

имеющимся данным по СНиП II-4-79 принять и установить:

а)

расчетную схему;

б)

норму освещенности рабочей поверхности (на высоте 0,8 м от пола) по табл. 1

(контраст объекта с фоном принять самостоятельно);

в)

коэффициент запаса по табл. 3

Определить:

а)

расчетную высоту подвеса светильника (расстояние от светильника до поверхности

рабочего места);

б)

индекс помещения;

в)

коэффициент использования светового потока;

г)

количество светильников при условии равномерного освещения (значение принять

самостоятельно);

д) световой поток лампы, необходимый для освещения цеха

По

ГОСТ 2239-79 подобрать мощность и тип (марку) лампы, чтобы фактическая

освещенность не превышала расчетную более чем на 20% и не снижалась менее чем

на 10%. Сделать выводы. При выборе источника руководствоваться прил. 6.

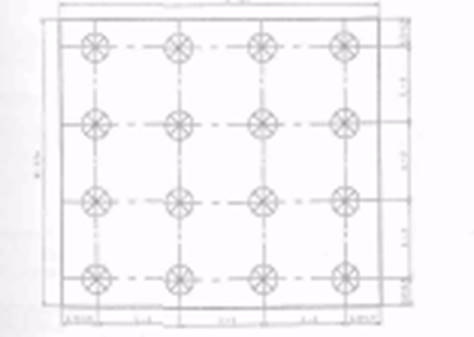

Решение

Согласно

имеющим данным по СНиП II – 4 79 принять и установить

а)

расчетная схема показана на рисунке 1

Рис.

1 расчетная схема

б)

Норма освещенности рабочей поверхности (на высоте 0,8 м от пола) по таблице

Контрастность

средний большой, характеристика фона светлый. 200 лк

в)

коэффициент запаса по таблице составляет 1,1

Определяем

а)

Расчетная высота подвеса светильника составляет

hp =

H –hn – hc

где

Н – высота помещения, м hn – высота расчетной поверхности, hc – свес светильника

hp = 3,5 – 0,8 – 0,7 = 1 м.

б)

Индекс помещения

I = ab/Hсв(a+b)

где

I - индекс помещения, a, b – высота и

длина помещения Hсв -

Расчетная высота подвеса светильника

I = 13*6 /1 (13+6) = 3,75

в)

Коэффициент использования светового потока согласно таблице, что у нас лампа

ЛД40-4 при коэффициентах отражения % стен 10 потолка 30. ηи = 53

г)

количество светильников при условии равномерного освещения 21 шт.

д) Расчет светового потока лампы

Fл.расч = (300 Ео.к. *Кз*z*Sп)/(Nсв.общ. * I * ηи ) =

300*13*6*1*1,1/63 * 0.53 =

2000,1 лк

4.

по ГОСТ 2239-79 подобрали мощность лампы ЛД40-4 при световом потоке 2000 лк.

Вывод:

проведя расчеты было выявлено что лампа ЛД40-4 по ГОСТу составляет 2000 лк а

фактически 2000,1 лк.

Задача 8

Рассчитать эффективность

звукопоглощающих облицовок стен и потолка механического цеха. Цех построен из

кирпича, оштукатурен. перекрытие бетонное, полы деревянные. стены окрашены

клеевой краской. Окна двойные в деревянных переплетах. Наиболее сильный шум,

создаваемый при работе, принять самостоятельно по табл.

Исходные данные для

расчета приведены в табл.

|

Площадь, м

пола

потолка

стен

|

155

155

255

|

|

Площадь, занятая окнами от площади стен, %

|

35

|

Указания к решению

задачи:

1. Вычертить расчетную конструкции

облицовки.

2. Согласно санитарным нормам

проектирования промышленных предприятий СН 245-71 установит допустимый уровень

звукового давления на постоянном рабочем месте в цехе при действии шума более 4

ч в смену.

3. Установить по коэффициенты

звукопоглощения для ограждающих конструкций.

4. Звукопоглощающие материалы для

облицовки принять самостоятельно.

5. Определить:

а) звукопоглощение в цехе

в каждой октавной полосе до облицовки;

б) то же, после

облицовки;

в) снижение шума для всех

октавных полос.

Полученные результаты

свести в таблицу и сравнить с требованиями санитарных норм.

6. Сделать выводы

Решение

Расчетная конструкция

облицовки.

Согласно санитарным

нормам проектирования промышленных предприятий СН 245-71 допустимый уровень

звукового давления на постоянном рабочем месте в цехе при действии шума более 4

ч в смену. Составляет 85дБ

Коэффициенты

звукопоглощения для ограждающих конструкций составляет пола = 0,3 потолка 0,5

стен 0,8

|

|

Площадь, м

|

Звукопоглощение

|

облицовка

|

Снижение шума

|

|

пола

потолка

стен

|

155

155

255

|

55,5

82,5

193,6

|

60

90

200

|

4,5

7,5

6,4

|

Звукопоглощающие

материалы для облицовки шпаклевка.

В результате проведенных

исследований было выявлено что все соответствует нормам.

После покрытия облицовкой

снижение шума в производстве сократилось на по полу 4,5, по потолку 7,5 по

стенам 6,4.

Список литературы

1. Бекалов В.И. Охрана труда в грузовом

хозяйстве железных дорог (с примерами решения задач). – М.: Транспорт. 1984.

2. Виноградов Б.В. Безопасноть

труда и производственная санитария в машиностроении. – М.: Машгиз.

1963.

3. Долин П.А. Основы техники

безопасности в электроустановках. – М.: Энергия, 1979.

4. Зиньковский М. М. Техника безопасности и

производственная санитария. – М.: Металлургия, 1984. – 232 с.

5. Кукин П.П. Безопасность

жизнедеятельности –М.: Высш. Шк.,

1999. – с. 318 ил.

6. Охрана труда в химической

промышленности / Под ред. Г.В. Макарова и др. – М.: Химия. 1989.

[1] Лесных А.С. Безопасность труда. – СПб., 1998. – с. 47.

[2] Охрана труда. Инженерные

решения: Справочник/В.И. Русин, Г.Г. Орлов, М.Н. Неделько

и др. 2-е изд., перер. И доп. – М.: Дело, 1989. – с.

166.