Содержание

10.

Основные требования по технике безопасности и производственной санитарии при

проектировании, постройке и эксплуатации подвижного состава. 3

17. Источники света, применяемые для

искусственного освещения производственных помещений. Принципы нормирования

искусственного освещения. Основные светотехнические величины. Принципы

нормирования и расчета естественной освещенности. 5

Вопрос

30. Требования, предъявляемые к паровым котлам, технологическим печам и другим

установкам, работающим на газовом

топливе. Условия безопасной эксплуатации газового оборудования и компрессорных

установок. Приведите поясняющие чертежи. 7

40.

Возможные опасности, связанные с явлениями электризации и атмосферного

электричества. Конструкция молниеотвода, расчетные схемы и применяемые меры

защиты.. 11

Задача 3. 15

Задача

7. 16

Список литературы.. 18

10. Основные требования по технике безопасности и

производственной санитарии при проектировании, постройке и эксплуатации

подвижного состава

Вводимые в эксплуатацию новые единицы

подвижного состава быть подвергнуты комиссионному осмотру с участием

представителей МПС (дороги) и головного министерства-изготовителя вагонов для

установления соответствия проекту и испытаны в части правильности наладки,

регулировки режимов работы и обеспечения сохранности загружаемых или разгружаемых

вагонов, с представлением соответствующего акта в Главное управление вагонного

хозяйства МПС. Испытания опытных образцов погрузочно-разгрузочных устройств

должны проводиться в соответствии с ГОСТ 15001 - 73. Программа и методика

испытания должны быть согласованы с МПС и головным министерством-изготовителем

вагонов.

При проектировании новых и реконструкции

существующих устройств, предназначенных для погрузки, выгрузки, очистки вагонов

от остатков сыпучих материалов и уплотнения в них легковесных грузов, рыхления

или разогрева смерзшегося в вагонах груза, должны соблюдаться требования

настоящих Технических условий и ГОСТ 22235 - 76, а проекты устройств в

обязательном порядке согласовываться с Главным управлением вагонного хозяйства

МПС и головным министерством-изготовителем вагонов.

Конструкция устройств, работающих внутри

кузова вагона, должна обеспечивать беспрепятственный ввод и свободное их

перемещение в вагоне. Габариты устройств должны отвечать требованиям ГОСТ

9238-83. В местные инструкции по эксплуатации погрузочно-разгрузочных устройств

должны быть включены указания по обеспечению сохранности подвижного состава в

соответствии с Техническими условиями и ГОСТ 22235-76.

При

подаче вагонов для погрузки или выгрузки грузов и выводе вагонов должны соблюдаться

следующие требования:

а) до расцепки вагонов должны быть перекрыты концевые краны,

разъединены соединительные рукава и выпущен сжатый воздух из тормозной системы

вагонов; крышки люков полувагонов должны быть закрыты на обе закидки и на

запорные секторы, а торцовые двери - на оба запора или в открытом положении

закреплены к стенкам вагона (при погрузке груза, не размещающегося в пределах

внутренней длины кузова полувагона). Тормозные соединительные рукава при подаче

вагонов на подъездные пути, маневровых передвижениях и выводе с подъездных

путей должны быть соединены между собой;

б) борта платформ при подаче их к высоким (1100 мм и более)

грузовым платформам (рампам) под погрузку или разгрузку самоходом колесных,

гусеничных и других грузов должны быть опущены, а после вывода с места погрузки

или выгрузки - подняты и закреплены. В случаях если груз не может быть

перевезен при закрытых бортах, борта платформ могут быть оставлены в опущенном

положении при условии их закрепления в полном соответствии с требованиями

Технических условий погрузки и крепления грузов;

в) проволочные закрутки с дверных накладок крытых и изотермических вагонов, с увязочных устройств

полувагонов и со стоечных скоб платформ, растяжки, обвязки с элементов вагонов

должны сниматься с помощью специальных ножниц и кусачек или другими способами,

не вызывающими повреждений вагонов.

Руководителям государственных инспекций труда предоставлено

право налагать административное взыскание (штраф) в размере до ста минимальных

размеров оплаты труда, а государственным инспекторам по охране труда и

государственным правовым инспекторам — в размере до пятидесяти минимальных

размеров оплаты труда.

В соответствии со статьей 4 этого федерального закона,

дополняющей статью 30 Уголовного кодекса РСФСР, размер штрафа за существенное

нарушение законодательства РФ о труде, а также за нарушение правил и норм по

охране труда и производственной санитарии, повлекшие за собой несчастные

случаи с людьми или иные тяжкие последствия, может быть увеличен до пятисот минимальных

размеров оплаты труда.

В соответствии с измененной редакцией статьи 140 Уголовного

кодекса РСФСР нарушение правил и норм охраны труда и производственной

санитарии лицом, на которое в установленном порядке возложена обязанность по

выполнению этих правил и норм на предприятиях, в учреждениях, организациях

независимо от форм собственности, если это нарушение могло повлечь за собой

несчастные случаи с людьми или иные тяжкие последствия, наказывается лишением

свободы на срок до одного года, или исправительными работами на тот же срок,

или штрафом в размере до пятисот минимальных размеров оплаты

труда, или увольнением от должности с лишением права занимать определенные

должности или заниматься определенной деятельностью на срок до пяти лет либо

без такового.

Ответственность работников за нарушение требований законодательных

и иных нормативных актов об охране труда определена статьей 27 Основ

законодательства РФ об охране труда, в соответствии с которой работники

предприятий привлекаются к дисциплинарной, а в соответствующих случаях и к

материальной и уголовной ответственности в порядке, установленном

законодательством РФ и республик в составе РФ. Дисциплинарная ответственность

заключается в наложении на должностное лицо или работника одного из следующих

дисциплинарных взысканий: замечание, выговор, строгий выговор, увольнение

(статья 135 КЗоТ РФ). Материальная ответственность наступает в случае ущерба,

нанесенного предприятию из-за несоблюдения работником требований и норм охраны

труда.

17. Источники света,

применяемые для искусственного освещения производственных помещений. Принципы

нормирования искусственного освещения. Основные светотехнические величины.

Принципы нормирования и расчета естественной освещенности.

Источниками света при искусственном освещении являются

газоразрядные лампы и лампы накаливания.

Газоразрядные лампы предпочтительнее для применения в системах

искусственного освещения. Они имеют высокую световую отдачу (до 100 лм/Вт) и

большой срок службы (10 000...14 000 ч). Световой поток от газоразрядных ламп

по спектральному составу близок к естественному освещению и поэтому более

благоприятен для зрения. Однако газоразрядные лампы имеют существенные

недостатки, к числу которых относится пульсация светового потока. При

рассмотрении быстро движущихся или вращающихся деталей в пульсирующем световом

потоке возникает стробоскопический эффект, который проявляется в искажении

зрительного восприятия объектов (вместо одного предмета видны изображения

нескольких, искажаются направление и скорость движения). Это явление ведет к

увеличению опасности производственного травматизма и делает невозможным

выполнение некоторых производственных операций.

В системах производственного освещения применяют люминесцентные

газоразрядные лампы, имеющие форму цилиндрической стеклянной трубки.

Внутренняя поверхность трубки покрыта тонким слоем люминофора, который

преобразует ультрафиолетовое излучение газового электрического разряда в

видимый свет. Люминисцентные газоразрядные лампы в

зависимости от применяемого в них любминофора создают

различный спектральный состав света. Различают несколько типов ламп: дневного

света (ЛД), дневного света с улучшенной цветопередачей (ЛДЦ), холодного белого

(ЛХБ), теплого белого (ЛТБ) и белого света (ЛБ).

Кроме люминесцентных газоразрядных ламп (низкого давления), в

производственном освещении применяют газоразрядные лампы высокого давления:

лампы ДРЛ (дуговые ртутные люминесцентные); галогенные лампы ДРИ (дуговые

ртутные с йодидами); ксеноновые лампы ЛКсТ (дуговые

ксеноновые трубчатые), которые в основном применяются для освещения территорий

предприятия; натриевые лампы ДНаТ (дуговые натриевые

трубчатые), используемые для освещения цехов с большой высотой (в частности,

многих литейных цехов).

Применяются для освещения производственных помещений также

лампы накаливания, в которых свечение возникает путем нагревания нити накала до

высоких температур. Они просты и надежны в эксплуатации. Недостатками их

являются низкая световая отдача (не более 20 лм/Вт), ограниченный срок службы

(до 1000 ч), преобладание излучения в желто-красной части спектра, что искажает

цветовое восприятие. В осветительных системах используют лампы накаливания

различных типов: вакуумные (НВ), газонаполненные биспиральные

(НБ), биспиральные с криптоноксеноновым наполнением

(НБК), зеркальные с диффузно отражающим слоем и др. Все большее распространение

получают лампы накаливания с йодным циклом* — галоидные лампы, которые имеют

лучший спектральный состав света и хорошие экономические характеристики.

Эксплуатация осветительных

установок. Качественные показатели освещения в производственных помещениях во

многом определяются правильным выбором светильников, представляющих собой

совокупность источника света и осветительной арматуры. Основное назначение

светильников заключается в перераспределении светового потока источников света

в требуемых для освещения направлениях, механическом креплении источников

света и подводе к ним электроэнергии, а также защите ламп, оптических и

электрических элементов от воздействия окружающей среды.

Вопрос 30. Требования, предъявляемые к паровым

котлам, технологическим печам и другим установкам, работающим на газовом топливе. Условия безопасной

эксплуатации газового оборудования и компрессорных установок. Приведите

поясняющие чертежи

Основные области применения паровых котлов, следующие:

отопление городов, поселков; изготовление железобетонных изделий; использование

в прачечных, химчистках, банях; на шахтах и в службах железнодорожного

транспорта; в лесхозах, на сахарных заводах, хлебозаводах и других предприятиях

легкой, пищевой промышленности и тяжелой индустрии.

Паровые котлы могут эффективно применяться для переработки и

консервирования мясной и молочной продукции как на крупных, так и на небольших

предприятиях пищевой промышленности. Они незаменимы и на малых фермах, и на

перерабатывающих производствах больших сельскохозяйственных комплексов:

использование паровых котлов дает

возможность экономически эффективно и оперативно производить консервирование

овощей и фруктов в сельском хозяйстве стран. Эти котлы широко используются

также для пропаривания кормов в животноводстве.

Преимущества паровых

котлов:

– Выпускается широкий модельный ряд котлоагрегатов,

работающих на различных видах топлива: природном газе, угле, мазуте, сырой

нефти.

– Для нефтяной отрасли выпускается котел с топочным

устройством для сжигания сырой нефти. Такие котлы особенно удобны для отопления

и получения горячего пара на нефтедобывающих предприятиях, в частности - при

географической удаленности рабочих площадок таких предприятий.

– На базе паровых котлов

изготавливаются модульные котельные установки "УКМ" паропроизводительностью от 1 до 5 тонн пара в час.

– Котлы не требует экономайзера.

– Малоблочная конструкция котла,

которая дает возможность компактно (на одной раме с агрегатом) устанавливать

дымосос, вентилятор и питательный насос.

– Пониженное по сравнению с паровыми котлами ряда давление

пара при высоком (до 90%) коэффициенте полезного действия - что соответсвует меньшей эквивалентной стоимости топлива.

– Малые габариты – что существенно снижает требования к

площади помещений для установки котла.

– Простота и надежность в эксплуатации любого из котлов

серии.

Благодаря своей универсальности, экономичности, компактности

и другим высоким эксплуатационным характеристикам котлы заслуженно популярны в

различных отраслях промышленности и сельского хозяйства.

Правила устройства и безопасной эксплуатации компрессорных

установок с поршневыми компрессорами, работающими на взрывоопасных и вредных

газах (далее - Правила), распространяются на стационарные поршневые

компрессорные установки с давлением до 50 МПа, работающие на взрывоопасных и

вредных газах 1-го и 2-го классов опасности по ГОСТ 12.1.011-78 \"ССБТ.

Смеси взрывоопасные. Классификация и методы испытаний\"

и по ГОСТ 12.1.007-76 \"Вредные вещества. Классификация и общие требования

безопасности\".

Правила не распространяются на холодильные и кислородные

компрессорные установки, а также на компрессорные установки, работающие на

радиоактивных газах и газах ацетиленового ряда.

На изготовление, а также применение импортных компрессорных

установок и оборудования, в том числе трубопроводной арматуры, средств защиты

(предохранительных клапанов, мембранных предохранительных устройств) и всех

элементов, задействованных в системах противоаварийной автоматической защиты

(ПАЗ), а также средств измерения, контроля, управления, связи и автоматизации,

требуется разрешение Госгортехнадзора России.

Порядок и сроки приведения действующих и монтируемых

компрессорных установок в соответствие с правилами определяются в каждом

конкретном случае руководителями предприятий по согласованию с территориальным

органом Госгортехнадзора России.

Руководства по эксплуатации компрессорной установки должны

соответствовать технической документации заводов - изготовителей,

технологическому регламенту, настоящим Правилам и требованиям других

нормативных документов по промышленной безопасности и технике безопасности для

данного производства.

К самостоятельной работе по обслуживанию компрессорных

установок, работающих на взрывоопасных и вредных газах, допускаются лица,

признанные годными по состоянию здоровья, обученные по соответствующей

программе и имеющие удостоверение квалификационной комиссии на право

обслуживания компрессорных установок, работающих на взрывоопасных и вредных

газах, и квалификационную группу по электробезопасности.

Периодическая проверка знаний персонала, обслуживающего

компрессорные установки, осуществляется не реже чем через 12 мес. Результаты

проверки должны оформляться протоколом.

Проектирование, изготовление, монтаж, наладка, ремонт,

испытания и эксплуатация компрессорных установок должны проводиться

предприятиями, имеющими лицензию на соответствующий вид деятельности, выданную

Госгортехнадзором России.

Качество изготовления компрессорных установок должно

соответствовать требованиям нормативной документации и документации заводов -

изготовителей. Эксплуатация компрессорной установки на параметрах и средах,

отличающихся от проектных, без согласования с предприятием - изготовителем и

организацией - автором проекта установки или специализированной экспертной или

проектной организацией, имеющей лицензии Госгортехнадзора России на экспертизу

и проектирование аналогичных объектов, не разрешается.

Для компрессорных установок, работающих на загрязненных

газах, на всасывающей линии должны быть установлены стационарные емкости с

фильтрами и продувочными устройствами.

На период обкатки, а при необходимости и на первый

период работы до получения чистого газа на всасывании во всех компрессорных

установках должны быть установлены временные фильтры, исключающие возможность

попадания в цилиндры посторонних предметов, грязи и окалины. Количество и

конструкция фильтров определяется в проекте компрессорной установки.

40. Возможные опасности, связанные с явлениями

электризации и атмосферного электричества. Конструкция молниеотвода, расчетные

схемы и применяемые меры защиты

Возникновение и сохранение зарядов статического электричества (СтЭ) называют

электризацией тел.

Заряды СтЭ образуются при деформации (изгибе, растяжении, резании и т. п.) и дроблении

твердых тел, разбрызгивании жидкостей, при относительном перемещении (трении) твердых тел, слоев сыпучих и

жидких тел, при испарении, сублимации и кристаллизации веществ, при облучении тел ультрафиолетовым светом,

рентгеновскими лучами и атомными частицами, при химических реакциях между веществами.

Атомы химических

элементов электрически нейтральны, так как содержат одинаковое количество

отрицательно заряженных электронов (на орбитах) и положительно заряженных

протонов (в ядре атома). Нейтральными в обычных условиях являются все физические тела. Заряды СтЭ образуются в результате перераспределения заряженных частиц (электронов) в телах.В

основе механизма перераспределения заряженных частиц лежит явление экзоэлектронной

эмиссии (ЭЭ) — вылет электронов за пределы тела.

Общим во всех явлениях, приводящих к возникновению зарядов статического электричества (СтЭ),

является сообщение (передача) телам

избыточной внутренней энергии;

явления различаются только способом

передачи энергии. Появление в телах избыточной внутренней энергии приводит к повышению температуры тел относительно окружающей среды.

Процессу электризации тел способствуют

такие факторы, как увеличение силового

взаимодействия контактирующих тел,

увеличение скоростей перемещения

твердых, сыпучих и жидких тел, увеличение различия в электросопротивлении

тел.

Двойной

электрический слой возникает в результате принудительного перераспределения заряженных частиц и в силу этого

является неустойчивым образованием. Близкое

расположение зарядов противоположных знакдв

создает постоянную тенденцию к их релаксации. Движущими силами процесса релаксации являются как силы отталкивания между зарядами

одного знака, так и силы притяжения между отрицательными и положительными

зарядами. Эти силы можно рассчитать по

формуле Кулона

F=q,q2/R2,

где q\ и qi — заряды; R — расстояние между ними. Релаксация

зарядов СтЭ происходит

преимущественно за счет перемещения электронов,

образующих отрицательные заряды.

Релаксация

зарядов статического

электричества происходит в следующих

формах: 1) растекание зарядов по

поверхности тела; 2) распределение

зарядов в объеме тела; 3) стекание зарядов с поверхности тела в воздух

(образование стримеров); при этом в

промежутке между телами происходит

ионизация воздуха, благодаря чему создаются условия для прохождения искрового разряда; 4) искровые разряды между отрицательными и положительными

зарядами на поверхностях тел; эта форма релаксации наиболее эффективна, так

как сопровождается массовой рекомбинацией заряженных частиц с образованием нейтральных

атомов.

Сохранение зарядов СтЭ во времени зависит в основном от удельного объемного электрического

сопротивления р тел. Материалы с р<10° Ом-м практически не

электризуются: возникновение и релаксация зарядов

происходит примерно с одинаковой скоростью; из таких материалов

рекомендуется изготовлять производственное

оборудование. Материалы с р> 105 Ом-м (например, капрон, р = 10'2

Ом-м) относятся к полупроводникам и

диэлектрикам; они способны долго сохранять заряды на своей поверхности.

Искровые разряды

между контактирующими телами могут иметь

большую энергию и могут быть источником зажигания горючих газо-, паро- и

пылевоздушных смесей. Именно в этом заключается основной опасный фактор

статического электричества. По статистическим

данным искровые разряды СтЭ являются причиной

примерно 60 % всех взрывов на

взрывопожароопасных производствах.

Согласно ГОСТ 12.1.018—86 «ССБТ. Пожарная

безопасность. Электростатическая искробезопасность.

0бщие требования», характеристиками зажигающей

способности разрядов СтЭ являются минимальная энергия и минимальный заряд зажигания.

Степень электризации тела характеризуется величиной его электрического

потенциала ср (В) относительно земли. Потенциалы тел измеряют статическим киловольтметром.

Электрический заряд тела q (Кл) равен произведению потенциала на электрическую емкость тела С (Ф) относительно земли:

q = Сср.

К первой группе мероприятий по защите относятся: уменьшение силового воздействия при работе с

материалами и изделиями, уменьшение скоростей перемещения твердых, сыпучих и жидких тел, изготовление контактирующих тел из одного материала или из материалов с близкими электросопротивлениями,

добавление в объем диэлектрических материалов токопроводящих примесей

(алюминиевая пудра, графитный порошок),

нанесение на поверхность тел токопроводящих

лакокрасочных покрытий или пленок,

добавление в электризующиеся

жидкости антистатических добавок

(слабых электролитов, например олеата

натрия), обработка пленочных материалов

антистатиками.

Во

вторую группу включаются три мероприятия.

1. Заземление

металлического и электропроводного неметаллического производственного

оборудования. Заземление обеспечивает

отвод образующихся зарядов в землю. Оборудование присоединяют к заземлителю не менее чем

в двух точках; сопротивление заземлителя не

должно превышать 100 Ом; практически

используют готовые заземлители

электроустановок. Корпуса автоцистерн

заземляют с помощью металлической цепи, постоянно соприкасающейся с

землей; во время заправки автоцистерны на

базе топлива ее корпус соединяют со

стационарным заземлите-

Для защиты

человека и исключения разрядов СтЭ с него используются антистатическая одежда и обувь, токопроводящие полы (с удельным сопротивлением не более 10 Ом-м), а также токопроводящая обивка стульев и

легкосъемные электропроводные браслеты; обивка

стульев и браслеты должны быть заземлены.

Атмосферное электричество образуется и концентрируется в облаках — образованиях из мелких водяных частиц, находящихся в

жидком и твердом состоянии.

Степень взрывопожароопасности объектов оценивается по классификации Правил

устройства электроустановок (ПУЭ). Инструкция по

проектированию и устройству молниезащиты СН 305— 77

устанавливает три категории устройства молниезащиты (I, II, III) и два типа (А и Б) зон защиты объектов от прямых ударов

молнии. Зона защиты типа А обеспечивает перехват на пути к защищаемому объекту не менее 99,5 % молний, а

типа Б — не менее

95%.

По I категории организуется защита объектов, относимых по классификации

ПУЭ к взрывоопасным зонам классов B-I и В-П (см. гл. 20).

По II

категории осуществляется защита объектов,

относимых по классификации ПУЭ к взрывоопасным зонам классов B-Ia, B-I6 и В-Па.

По

III категории организуется защита объектов, относимых по ПУЭ к пожароопасным зонам классов П-1, П-П и П-Па.

Импульсное электросопротивление заземлителя для каждого токоотвода на объектах 1 категории защиты должно быть не более 10 Ом.

Типовые конструкции заземлителей, удовлетворяющие этому требованию, приведены в инструкции СН 305—77.

Защита объектов 111 категории от прямых ударов молнии организуется так же, как для

объектов 11 категории, но требования к заземлителям ниже: импульсное электросопротивление каждого заземлителя не должно превышать 20 Ом, а при защите дымовых

труб, водонапорных и силосных башен, пожарных вышек—50 Ом.

Задача 3

Рассчитать площадь световых проемов в цехе для обеспечения

нормированного значения коэффициента естественного освещения (КЕО). Помещение

по задачам зрительной работы относится к 1-й группе. Для расчета естественного

освещения принять боковое расположение световых проемов.

Размер помещения, м

длина (вдоль стены с окнами), L - 31

ширина, В - 14

высота, Н – 4,4

Высота от уровня условной рабочей поверхности до верха окна,

м – 2,6

Разряд зрительной работы – IV

Пункт расположения цеха – Казань

Для решения задачи необходимо:

1. Согласно имеющимся данным по СНиП

II-4-79 принять и

установить:

а) расчетную схему;

б) нормируемое значение КЕО по табл.2

в) значение общего коэффициента пропускания светового проема

τ0;

г) световую характеристику окна η0;

д) коэффициент запаса Кз по табл.3

Светопропускающий материал и вид

переплета выбрать самостоятельно. При этом степень загрязнения светопропускающего материала принять незначительной.

2. Определить:

а) средневзвешенный коэффициент отражения внутренних

поверхностей цеха;

б) значение коэффициента r1, учитывающего влияние отраженного света (цветовую

отделку поверхностей цеха принять самостоятельно);

в) требуемую площадь световых проемов при Кзд = 1

3. Сделать выводы.

Решение

Значение общего коэффициента пропускания светового проема

τ0

= 31/26 * 14/26 = 0,642

Световую характеристику окна η0; = 0,64*2,6 = 1,67

Коэффициент запаса Кз =

0,2

Средневзвешенный коэффициент отражения внутренних

поверхностей цеха = (1,67+0,2) /2 = 0,935.

Значение коэффициента r1, учитывающего влияние отраженного света = 0,935*0,1

= 0,0935.

Требуемую площадь световых проемов = 31*14*4,5 = 1953

Из проведенных расчетов видно что световая характеристика

окна = 1,67 Средневзвешенный коэффициент отражения внутренних поверхностей цеха

равен 0,935 требуемую площадь световых проемов 1953 из всего этого делаем вывод

что здание соответствует нормам.

Задача 7

Произвести расчет воздушной

тепловой завесы ворот в цехе ремонта подвижного состава.

|

Размер

ворот, м

Высота

Ширина

|

5,5

5,5

|

|

Средняя

скорость воздуха (ветра), м/с

|

3,9

|

|

Средняя

температура воздуха

А) в

верхней зоне цеха

Б)

наружного

|

+22

-11

|

|

Угол,

под которым направлена струя воздуха навстречу холодному воздуху, град

|

45

|

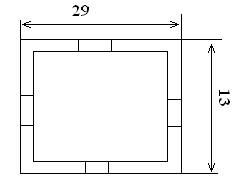

Выберем расчетную схему подстановки при данном размере ворот.

Определим количество наружного воздуха,

проникающего в цех, при отсутствии воздушной завесы:

Q = (Y1+Y2)*V = (+22-11)*3,4

= 37,4.

Определим количество наружного холодного

воздуха при присутствии тепловой завесы:

Q1 = Z – Y2*V = 45+(-11) =

36.

Определим количество воздуха, необходимое

для воздушной тепловой завесы:

Qo = Q – Q1 = 37,4 – 36 =

1,4.

Определим скорость воздуха струи из щели: V1 = Q1/V = 36/1,4 = 25,7.

Определим среднюю температуру воздуха,

проникающую в цех: T = (Y1+Y2)/2 = 5,5. Таким образом, при скорости струи из

щели 3,9 средняя температура воздуха, проникающего в цех составит 5,5.

Список

литературы

1. Арустамов Э.А. Безопасность жизнедеятельности – 2-е изд.,

перераб. доп. - М.: «Дашков и Ко»., 2000. – с. 678 ил.

1. Бекалов В.И. Охрана труда в грузовом хозяйстве железных

дорог (с примерами решения задач). – М.: Транспорт. 1984.

2. Виноградов

Б.В. Безопасноть труда и производственная санитария в

машиностроении. – М.: Машгиз. 1963.

3. Долин

П.А. Основы техники безопасности в электроустановках. – М.: Энергия, 1979.

4. Зиньковский М. М. Техника безопасности и производственная

санитария. – М.: Металлургия, 1984. – 232 с.

5. Кукин

П.П. Безопасность жизнедеятельности –М.: Высш. Шк., 1999. – с. 318 ил.

6. Муравьева

Л.А. Безопасность жизнедеятельности – 2-е изд., перераб. доп. - М.: ЮНИТИ-ДАНА,

2002. – с. 431.

7. Охрана

труда в химической промышленности / Под ред. Г.В. Макарова и др. – М.: Химия.

1989.