Содержание

6. Методы определения загазованности и запыленности производственных

помещений. Схемы установок, необходимые расчетные формулы.. 2

18. Последовательность расчета осветительных

установок методом коэффициента использования светового потока и порядок выбора

и расположения источников света. 4

29.

Требования техники безопасности к сосудам, работающим под давлением. Их

установка, регистрация и техническое освидетельствования. 7

36. Зануление. Устройство, принцип действия,

область применения. Сравнительная оценка условий электробезопасности

заземленного и зануленного оборудования 10

Задача №3. 11

Задача №10. 13

Список

литературы.. 16

6. Методы

определения загазованности и запыленности производственных помещений. Схемы

установок, необходимые расчетные формулы

Различные методы

определения загазованности и запыленности промышленных помещений предполагают

использование различного оборудования. Рассмотрим некоторые из них[1].

1. Система контроля

уровня загазованности помещения газ-5-6. Она

предназначена для непрерывного контроля довзрывоопасных

концентраций горючих газов, паров и их смесей (метан, пропан, бутан и др.) в

воздухе, а так же для сигнализации о превышении установленного значения

концентрации в помещениях и на открытых пространствах. Сигнализатор ГАЗ.5

является автоматическим стационарным прибором.

Область

применения:

·

предприятия по добыче, транспортированию и переработке нефти;

·

фабрики по обогащению угля, рудники, коксохимические заводы;

·

газоперекачивающие станции;

·

предприятия по добыче, транспортированию и переработке газа;

·

газовые котельные, распределительные пункты газопровода;

·

подземные коллектора городов;

·

подвальные помещения жилых и общественных зданий в соответствии со

СНИП;

·

газозаправочные и газоразливочные

станции и др.

Сигнализаторы

обеспечивают по каждому каналу выполнение следующих функций:

1.

Непрерывное измерение довзрывоопасных

концентраций метана или пропана и бутана в воздухе.

2.

Выдача предупредительной и аварийной световой сигнализации.

3.

Выдача сигнала во внешнюю цепь управления при срабатывании

сигнализации.

4.

Выдача интегральной световой сигнализации «Отказ».

5.

Технологическая телефонная связь по цепи питания датчика от блока

БПС до датчика.

6.

Регулировка порогов срабатывания сигнализаций.

7.

Выдача унифицированного выходного сигнала во внешние устройства.

8.

Автоматическая защита от ложного включения исполнительных

механизмов.

Основные

характеристики:

|

Диапазон

измерений

|

от 0 до 50% НКПР

|

|

Номинальное

значение порогов срабатывания сигнализации

|

20 и 40 % НКПР

|

|

Предел

допускаемого значения основной абсолютной погрешности

|

5% НКПР

|

|

Время

срабатывания

|

не более 15 с

|

|

Время

непрерывной работы без технического обслуживания не менее

|

10 сут.

|

|

Мощность,

потребляемая одним каналом

|

не более 15ВА

|

2. Течеискатель-сигнализатор

аммиака ТСА-01 является высокочувствительным ручным, портативным прибором,

предназначенным для поиска мест утечки паров аммиака в технологическом

оборудовании и контроля уровня загазованности в помещениях машинных, аппаратных

и конденсаторных отделений, а также холодильных (морозильных) камерах

промышленных аммиачных установок и складов аммиака. Течеискатель

может применяться на предприятиях Агропрома, торговли, газовой и химической

промышленности. Течеискатель имеет разрешение Проматомнадзора РБ №70 на его применение на поднадзорных

химических предприятиях. Прибор обеспечивает: Ё световую и звуковую индикацию

появления и изменения концентрации паров аммиака в широком диапазоне значений;

Ё непрерывный и автоматический контроль концентрации аммиака за счет наличия в

приборе двойного питания (от аккумуляторов и электрической сети 220 В); Ё

сигнализацию превышения установленных "Правилами охраны труда и

безопасности аммиачных холодильных установок" опасных концентраций аммиака

(0,2 г/м3 и 1,5 г/м3); Ё световую и звуковую сигнализацию неисправности датчика

аммиака; Ё контроль уровня заряда и сигнализацию разряда аккумуляторной

батареи; Ё возможность контроля загазованности помещений с подзарядом

аккумуляторной батареи от внешнего питания. Отличительные особенностями прибора

являются: высокая чувствительность и быстро действие срабатывания; совмещение

функций портативного переносного течеискателя и автома тического сигнализатора

опасных концентраций аммиака; применение выносной штанги, позволяющей

переносить датчик на расстояние до 1,5 м от прибора; возможность работы в противогазе

при подключенных наушниках; применение высокопрочного корпуса изготовленного из

высокопрочного АВS - поликарбоната; оснащение сенсорным полупроводниковым

датчиком сопротивления, размещенным в специальном корпусе, обеспечивающим

защиту чувствительного элемента от попадания пыли, влаги, а также механических

повреждений.

18. Последовательность расчета осветительных

установок методом коэффициента использования светового потока и порядок выбора

и расположения источников света

Метод

коэффициента использования светового потока применяется при равномерном

расположении светильников и при нормированной горизонтальной освещенности. С

помощью этого метода рассчитывают среднюю освещенность поверхности. «При этом

наиболее целесообразно рассчитывать освещение для помещений со светлым потолком

и стенами, особенно при рассеянном и отраженном свете. Световой поток лампы

(и.м) для ламп накаливания или световой поток люминисцентных

ламп светильника[2].

Нормы

проектирования естественного и искусственного освещения для работ средней

точности (по СНиП 23-05-95, табл. 1)

|

Характеристика

зрительной работы

|

Наименьший

размер объекта различения,

мм

|

Разряд

зрительной

работы

|

Под

разряд зрительной

работы

|

Контраст

объекта различения

с фоном

|

Характеристика

фона

|

Искусственное

освещение

|

Естественное

освещение

|

Совмещенное освещение

|

|

Освещенность,

пк

|

КЕО,

%

|

КЕО,

%

|

|

Комбинированное

|

Общее

|

Верхнее

или комбинированное

|

Боковое

|

Верхнее

или комбинированное

|

Боковое

|

|

Средней точности

|

Свыше

0,5 до 1

|

*

IV

|

а

|

Малый

|

Темный

|

750

|

300

|

>

4

|

> 1,5

|

>

2,4

|

>

0,9

|

|

б

|

Малый

|

Средний

|

500

|

200

|

|

|

Средний

|

Темный

|

|

|

|

|

Малый

|

Светлый

|

|

|

|

в

|

Средний

|

Средний

|

4€0

|

200

|

|

|

Большой

|

Темный

|

|

|

|

|

Средний

|

Светлый

|

|

|

|

г

|

Большой

|

Светлый

|

300

|

150

|

|

|

Большой

|

Средний

|

|

|

Таблица 2

Нормы естественного и

искусственного освещения (по СНиП 23-05-95, табл. 2)

|

№ п/п

|

Помещение

|

Плоскость, нормирование

освещенности и КЕО — высота плоскости над полом, м

|

Искусственное

освещение

|

Естественное

освещение

|

|

Освещенность рабочих поверхностей,

ПК

|

КЕО,

%

|

|

Верхнее

или комбинированное

|

Боковое

|

|

24

|

Общеобразовательные школы и школы- интернаты,

профессионально-технические, средние

специальные и высшие учебные заведения

Классные комнаты,

аудитории, учебные кабинеты,

лаборатории, лаборантские:

а) на доске (середина)

б) на рабочих столах и партах

|

В — на доске

Г — 0,8

|

500

300

|

—

4

|

—

15

|

Примечание. Плоскость Т — горизонтальная, В — вертикальная.

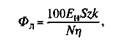

Световой поток от лампы

накаливания или группы разрядных ламп, образующих светильник, исчисляется по

формуле:

где Фл — световой поток лампы или группы ламп, лм; N — число светильников в помещении,

шт.; Ен — нормированная минимальная освещенность,

лк; S

— площадь

освещаемого помещения, м2; z — коэффициент минимальной освещенности, равный отношению Еср/Ет{п, значение которого для ламп накаливания

составляет 1,15, а для люминесцентных ламп — 1,1; k — коэффициент запаса, составляющий для ламп

накаливания 1,3—1,6 и для разрядных ламп — 1,4—1,8; ц — коэффициент использования светового потока ламп (справочные

данные).

Рассчитав по формуле

световой поток лампы Фл, по справочнику

подбирают ближайшую стандартную, лампу, после чего определяют электрическую

мощность всей осветительной системы.

Для правильной

организации рабочих мест в производственном помещении требуется проводить

расчеты коэффициентов естественной освещенности. КЕО рассчитывают при боковом

освещении (вр) или при верхнем (ер1),

используя следующие выражения:

где е6 и ев

— соответственно геометрический КЕО в расчетной точке при боковом или верхнем

освещении; q

— коэффициент,

учитывающий неравномерную яркость облачного неба; ем — геометрический КЕО, учитывающий отражение

света от противостоящих зданий; R

— коэффициент,

учитывающий относительную яркость противостоящих зданий; еср

— среднее значение геометрического КЕО; г, и г2 — коэффициенты, учитывающие

повышение КЕО из-за отражения от поверхностей помещения; т0 — общий

коэффициент светопропускания; Кз, — коэффициент

запаса, находящийся в пределах 1,2—2,0; Кф

— коэффициент, учитывающий тип фонаря.

Все величины и коэффициенты,

входящие в представленные формулы для определения КЕО, устанавливаются в

соответствии со СНиП 23-05-95.

Для измерения

освещенности в производственных помещениях применяют приборы, называемые люксометрами. В отечественной практике наиболее часто применяют

люксометры марок Ю-16, Ю-116, Ю-117, которые

измеряют фототок, возникающий в цепи селенового фотоэлемента и соединенного с

ним измерительного прибора под влиянием падающего на чувствительный слой

светового потока. Чем больше световой поток, тем сильнее отклоняется стрелка

прибора от нулевой точки. Прибор градуирован в люксах[3].

Для измерения

яркости используют промышленно выпускаемый яркометр

типа ФПЧ. К средствам индивидуальной защиты органов зрения относятся

различные защитные очки, щитки и шлемы. Все они должны защищать органы зрения

от ультрафиолетового и инфракрасного излучений, повышенной яркости видимого

излучения и ряда других факторов. Указанные средства защиты снабжены

специальными светофильтрами, которые подбираются в зависимости от характера и

интенсивности излучения в соответствии с ГОСТ 12.4.080-79. Так, для газо- и электросварщиков используют светофильтры типа Г и

Э, для защиты глаз работающих у сталеплавильных и доменных печей —

светофильтры П и Д.

29.

Требования техники безопасности к сосудам, работающим под давлением. Их

установка, регистрация и техническое освидетельствования

Правильный выбор

допускаемых напряжений при проектировании сосудов, работающих под давлением,

достаточно сложен. Допускаемым считается напряжение ниже предела упругости или

пропорциональности для конструкций, работающих в области упругих деформаций,

либо ниже предела текучести, когда деформации конструкций могут достигать

пластической зоны на ее границе с упругой. Такая постановка вопроса

предполагает достаточно точное определение рабочих напряжений и постоянство их

во времени. В связи с тем что материал конструкции сосудов со временем

«стареет», «устает» и подвергается влиянию ряда других трудноопределяемых

воздействий, расчеты сосудов, работающих под давлением, имеют приближенный

характер.

Особое значение для

паровых и других сосудов, работающих под давлением и воздействием высокой

температуры, имеет ползучесть, т.е. свойство металла медленно и непрерывно

пластически деформироваться во всех направлениях при постоянном напряжении.

Ползучесть металла при высоких температурах проявляется при напряжении ниже

предела текучести дли данного металла. Деформацию ползучести определяют в %, а скорость деформации — в единицах

длины за час, например мм/ч.

Для элементов конструкции

парового котла допускается скорость ползучести у„

= 105 % в 1 ч, что соответствует удлинению на 1 % за 100 000

ч.

Методика расчета на

прочность сосудов сводится к определению толщины стенок цилиндрической части

сосуда и днищ.

Безопасность работы

сосудов под давлением достигается правильным их расчетом на статические и

динамические нагрузки, применением доброкачественных материалов для их

изготовления, правильной обработкой материалов и надлежащим конструктивным

оформлением сосудов и, наконец, созданием нормальных условий эксплуатации.

Анализ статистических

данных о взрывах паровых котлов, воздухосборников, компрессорных установок,

автоклавов и баллонов показывает, что большая их часть произошла из-за превышения

допускаемых расчетных давлений.

Для управления работой

находящихся под давлением частей котельного агрегата применяется специальная

арматура, в которую входят также основные контрольные приборы и

приспособления, обеспечивающие безопасную работу котла.

По правилам

Госгортехнадзора каждый паровой котел оборудуется: предохранительными

клапанами; манометрами (один рабочий и один контрольный); водоуказательными

приборами; запорным вентилем и обратным клапаном на нагревательной линии

питания котла водой; спускным вентилем или задвижкой[4].

Предохранительные

клапаны, устанавливаемые на паровых котлах и воздухосборниках (ресиверах), при

повышении давления сверх предельного автоматически открываются и выпускают

избыток пара или воздуха в атмосферу, вследствие чего давление в котле или

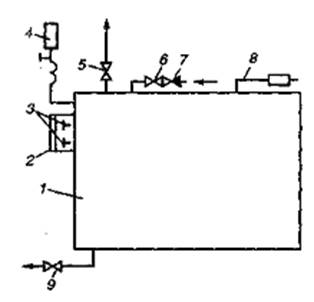

ресивере снижается до предельного. На рис. 2 показана принципиальная схема

парового котла и 1арматуры, а на рис. 1 —аналогичная схема водогрейного котла и

арматуры.

Рис. 1. Схема парового

котла и арматуры:

1 — котел; 2 — водоуказатель;

3 — пароводопроводные

краны; 4 — манометр; 5—

парозапорный вентиль; 6 —

питательный вентиль; 7—оборотный

клапан; 8 - предохранительный клапан; 9

— вентиль для спуска воды

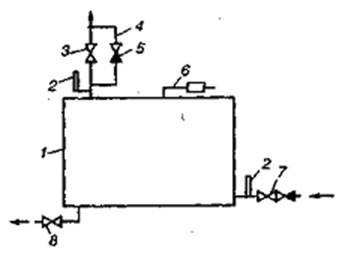

Рис. 2. Схема

водогрейного котла и арматуры:

1

— котел;. 2 — термометр; 3 — водозаборный вентиль; 4 — обводная линия; 5 — обратный

клапан; 6 — предохранительный клапан; 7— водоподводяший

вентиль; 8 — вентиль для спуска воды

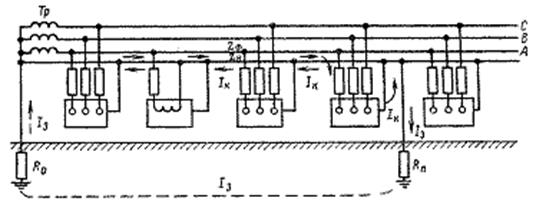

36. Зануление.

Устройство, принцип действия, область применения. Сравнительная оценка условий электробезопасности заземленного и зануленного

оборудования

В электроустановках

переменного и постоянного тока зануление обеспечивают

защиту людей от поражения электрическим током при прикосновении к металлическим

нетоковедущим частям, могут оказаться под напряжением в результате повреждения

изоляции[5].

Зануление - это преднамеренное электрическое соединение с нулевым

защитным проводником металлических нетоковедущих частей, которые могут

оказаться под напряжением.

Занулению подлежат металлические части

электроустановок, доступные для прикосновения человека и не имеющие других

видов защиты. Так, корпуса электрических машин, трансформаторов, светильников и

др. нетоковедущие части могут оказаться под напряжением при замыкании на

корпус. Если корпус не заземлен, то прикосновение к нему также опасно, как и

прикосновение к фазе. При заземлении корпуса ток через тело человека при его

прикосновении к корпусу будет тем меньше, чем меньше ток замыкания на землю и

сопротивление цепи заземления и чем ближе человек стоит к заземлителю.

Защитное заземление представляет собой заземляющее устройство.

Зануление выполняется соединением металлических частей ЭУ с

заземленной точкой источника питания при помощи нулевого защитного проводника,

при этом в цепи нулевого проводника не допускается установка выключателей,

рубильников, т.е. должна быть обеспечена непрерывность цепи от каждого корпуса

электрооборудования до заземленной нейтрали источника

питания (рис.3).

Рис.3. Принципиальная

схема зануления

Нулевой провод имеет

повторные заземления через каждые 250 м и на концах ответвлений длиной более

200м, а также на вводах от ВЛ к электроустановкам. [6]

Задача №3

Рассчитать площадь

световых проемов в цехе для обеспечения нормированного значения коэффициента

естественного освещения (КЕО). Для расчета естественного освещения принять

боковое расположение световых проемов.

Размер помещения, м

длина (вдоль стены с

окнами), L - 17

ширина, В - 7

высота, Н – 3,8

Высота от уровня условной

рабочей поверхности до верха окна, м – 2,7

Разряд зрительной работы

– III

Пункт расположения цеха –

Тула

Для решения задачи

необходимо:

1. Согласно имеющимся

данным по СНиП II-4-79 принять и установить:

а) расчетную схему;

б) нормируемое значение

КЕО по табл.2

в) значение общего

коэффициента пропускания светового проема τ0;

г) световую

характеристику окна η0;

д) коэффициент запаса Кз по табл.3

Светопропускающий материал и вид переплета выбрать

самостоятельно. При этом степень загрязнения светопропускающего

материала принять незначительной.

2. Определить:

а) средневзвешенный

коэффициент отражения внутренних поверхностей цеха;

б) значение коэффициента r1, учитывающего влияние отраженного света (цветовую

отделку поверхностей цеха принять самостоятельно);

в) требуемую площадь

световых проемов при Кзд = 1

3. Сделать выводы.

Решение

Значение общего

коэффициента пропускания светового проема τ0 = 17/3,8 * 7/3,8 = 1,14.

Световую характеристику

окна η0

= 1,14*3,8 = 4,32.

Коэффициент запаса Кз = 0,2

Средневзвешенный

коэффициент отражения внутренних поверхностей цеха = (1,14+0,2) /2 = 0,67.

Значение коэффициента r1, учитывающего влияние отраженного света = 0,67*0,1 =

0,067

Требуемую площадь

световых проемов = 17*8*3,8 = 516,8

Вывод. Из проведенных

расчетов видно что световая характеристика окна = 4,32 Средневзвешенный

коэффициент отражения внутренних поверхностей цеха равен 0,67 требуемую площадь

световых проемов 516,8 из всего этого делаем вывод что здание соответствует

нормам.

Задача №10

Рассчитать строп из стального каната,

предназначенного для подъема груза.

|

Масса

груза, т

|

4

|

|

Угол ветвей

стропа

|

2

|

|

Угол

наклона к вертикали, град.

|

30

|

|

Коэффициент

запаса прочности

|

4

|

Решение:

Стропальщики обязаны

· соблюдать требования безопасности

труда для обеспечения защиты от воздействия опасных и вредных производственных

факторов, связанных с характером работы:

· расположение рабочих мест вблизи

перепада по высоте 1,3 м и более;

· передвигающиеся конструкции;

· обрушение незакрепленных элементов

конструкций зданий и сооружений;

· падение вышерасположенных материалов,

инструмента.

1. Нарисовать эскиз строповки груза, чаще всего используемого в вашей

производственной деятельности.

Эскиз строповки груза

2. Маркировочную группу

каната по временному сопротивлению разрыва принимаем равной 180 кгс/мм.

Расчетное разрывное

усилие каната в целом определяем по формуле:

R = S * k

где S – нагрузка, действующая на канат, кН

(натяжение ветви каната);

k – коэффициент

запаса прочности, который для неперегибающихся канатов

равен 5, для перегибающихся – 6.

Усилие (натяжение) в

каждой ветви строп определяем по формуле:

S = n * Qгр / (m * k)

где n – коэффициент, зависящий от угла

наклона α (при α

= 30º n = 1,41), Qгр – масса поднимаемого груза, кг; m -

число ветвей каната; k – коэффициент неравномерности нагрузки на ветвь стропа,

зависящий от числа ветвей (при m = 1…2 k = 1)

S = 1, 41 * 4000 / (2 * 1) = 1410 кН

R = S * k = 1410 * 1 = 1410 кН

4. Подберем по ГОСТ

диаметр каната

Диаметр каната стропа

равен: 4.8 мм

5. Нормы выбраковки

стальных канатов приведены в табл. 1

Таблица 1 – Нормы

выбраковки стальных канатов

|

Конструкция каната

|

Свивка каната

|

Число

обрывов при первоначальном коэффициенте запаса прочности

|

|

6*19 о.с.

|

Крестовая

односторонняя

|

12

6

|

|

6*37

|

Крестовая

Односторонняя

|

22

11

|

|

6*61

|

Крестовая

Односторонняя

|

36

18

|

|

18*19

|

Крестовая

Односторонняя

|

36

18

|

Список литературы

1. Бекалов В.И. Охрана труда в грузовом

хозяйстве железных дорог (с примерами решения задач). – М.: Транспорт. 1984.

2. Виноградов Б.В. Безопасноть

труда и производственная санитария. – М.: Машгиз.

2003.

3. Денисенко Г.Ф. Охрана труда: Учебное

пособие. – М.: Высшая школа, 1985.

4. Долин П.А. Основы техники

безопасности в электроустановках. – М.: Энергия, 2003.

5. Зиньковский М. М. Техника безопасности и

производственная санитария. – М.: Металлургия, 1984. – 232 с.

6. Кукин П.П. Безопасность

жизнедеятельности –М.: Высш. Шк.,

1999. – с. 318 ил.

7. Муравьева Л.А. Безопасность

жизнедеятельности – 2-е изд., перераб. доп. - М.:

ЮНИТИ-ДАНА, 2002. – с. 431.

8. Охрана труда в химической

промышленности / Под ред. Г.В. Макарова и др. – М.: Химия. 1989.

[1] Виноградов Б.В. Безопасноть труда и производственная санитария. – М.: Машгиз. 2003. – с. 119.

[2] Кукин П.П. Безопасность

жизнедеятельности –М.: Высш. Шк.,

1999. – с. 81.

[3] Муравьева Л.А.

Безопасность жизнедеятельности – 2-е изд., перераб.

доп. - М.: ЮНИТИ-ДАНА, 2002. – с. 177.

[4] Муравьева Л.А.

Безопасность жизнедеятельности – 2-е изд., перераб.

доп. - М.: ЮНИТИ-ДАНА, 2002. – с.367.

[5] Долин П.А. Основы техники

безопасности в электроустановках. – М.: Энергия, 2003. – с. 178.

[6] Денисенко Г.Ф. Охрана

труда: Учебное пособие. – М.: Высшая школа, 1985. – с. 73.