Содержание

1. Расчет затрат на опытно -

конструкторскую разработку и составление проекта договорной цены на нее. 3

1.1. Материалы,

покупные изделия и полуфабрикаты. 3

1.2. Основная

заработная плата производственного персонала. 3

2. Определение экономической

эффективности опытно - конструкторской разработки. 5

2.1. Расчет

капитальных вложений, связанных внедрением результатов ОКР. 6

2.2. Расчет себестоимости

условной детали и цены на нее. 8

Список использованной

литературы.. 13

1. Расчет затрат на опытно - конструкторскую

разработку и составление проекта договорной цены на нее.

1.1. Материалы, покупные изделия и полуфабрикаты.

В конструкции применяется только один материал, все детали конструкции

одинакового веса, изготавливаются из одинаковых заготовок. Все покупные изделия

и полуфабрикаты имеют одинаковую покупную цену. При этих условиях:

Зм=Вз*Цм

m -Во*Цоm Цпок*n

где

Зм - затраты на материалы, покупные изделия и полуфабрикаты;

Вз

- вес заготовки для одной детали (3,75 кг);

Цм

- цена одного килограмма материала (11 руб.);

m

- количество всех деталей в конструкции без покупных (54)

Во

- вес отходов от одной заготовки;

Цо - цена одного килограмма отходов

(3 руб.);

Цпок

- цена одного покупного изделия, полуфабриката (21 руб.);

n - количество покупных изделий и

полуфабрикатов (496-54=442)

Вес

отходов одной детали:

Во = Вз*(1-Ким), кг

где

Ким - коэффициент полезного использования материала, Ким

= 0,8.

Во = 3,75*(1-0,8) = 0,75 кг.

Зм=3,75*11* 54 -0,75*3*54 +21*442 = 11388 руб.

1.2. Основная заработная плата производственного

персонала.

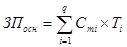

где

ЗПосн - основная заработная плата производственного персонала по

ОКР;

q - число профессиональных групп

исполнителей;

Сmi - усредненная часовая тарифная

ставка заработной платы одного работника профессиональной группы, руб./час;

Тi - нормативное время каждой

профессиональной группы на выполнение своей работы по всей ОКР.

Тi = TОКР*Кпг

где

ТОКР - трудоемкость всей ОКР;

Кпг

- коэффициент соответствующий удельному весу каждой профессиональной группы в

трудоемкости ОКР.

где

- количество

в конструкции деталей данной группы конструкторской сложности;

- количество

в конструкции деталей данной группы конструкторской сложности;

- нормативная

трудоемкость разработки одной соответствующей детали;

- нормативная

трудоемкость разработки одной соответствующей детали;

n - количество имеющихся в

конструкции групп оригинальных деталей и видов других деталей.

20 * 34 + 80 * 50 + 160 * 36 + 400 * 24 + 800 * 4 + 1400 * 5

+ 6 * 80 + 5 * 90 + 5 * 79 + 4 * 40 + 4 * 54 = 31 941 норма/час.

20 * 34 + 80 * 50 + 160 * 36 + 400 * 24 + 800 * 4 + 1400 * 5

+ 6 * 80 + 5 * 90 + 5 * 79 + 4 * 40 + 4 * 54 = 31 941 норма/час.

Т

конструкторы = 31 941*0,4 = 12 776,4 норма/час

Т

технологи = 31 941 * 0,1 = 3

194,1 норма/час

Т

Др. ИТР = 31 941 * 0,1 = 3 194,1 норма/час

Т

техники - чертежники - 31 941 * 0,1 = 3 194,1 норма/час

Т

рабочие опытного производства = 31 941 * 0,3 = 9 582,3 норма/час

ЗПосн

= 12 776,4 * 8,32 + 3 194,1 * 7,35 + 3 194,1 * 6,47 + 3 194,1 *5,12 + 5,75 * 9

582,3 = 221 894 руб.

Таблица 1

Статьи затрат, прибыль, цена

|

Сумма,

руб.

|

|

1.

Материалы, покупные изделия и полуфабрикаты

|

11 388

|

|

2.

Основная заработная плата производственного персонала

|

221 894

|

|

3.

Дополнительная заработная плата производственного персонала

|

33 284,1

|

|

4.

Отчисления на социальные нужды

|

90 843,40

|

|

5.

Расходы на подготовку и освоение нового производства

|

5 550

|

|

6.

Цеховые расходы

|

177 515,2

|

|

7.

Производственные командировки

|

6 656,82

|

|

8.

Контрагентские работы

|

8 000

|

|

9. Всего

затрат

|

555 132

|

|

10.

Прибыль

|

111 026,4

|

|

11. Цена

ОКР (проектная)

|

666 158,4

|

2. Определение экономической эффективности опытно -

конструкторской разработки.

Общепринятыми

показателями эффективности нового производственного оборудования, по сравнению

с устаревшей моделью, являются годовой экономический эффект и годовая экономия

от внедрения новой техники:

Эг = (S1+ЕнК1)-( S2+ЕнК2) руб.

Где

S1, S2 - себестоимость годового выпуска

деталей соответственно по базовому и новому техническим вариантам (Nгод), год.;

К1

и К2 - капитальные вложения соответственно по старому и новому

техническим вариантам, необходимым для обеспечения выпуска расчетного годового

количества условных деталей (К1 = 2 000 000);

Ен

- нормативный коэффициент эффективности капитальных вложений (0,15),

С1

и С2 - себестоимость единицы изделия по базовому и новому вариантам;

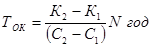

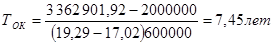

Срок

окупаемости дополнительных капитальных вложений, если новая техника будет

дороже старой:

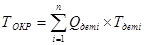

2.1. Расчет капитальных вложений, связанных

внедрением результатов ОКР

Объем

капитальных вложений по новому техническому варианту:

К2 = Q

ст * Цос + К соп

где

Q ст -

количество новых станков;

Цос

- расчетная оптовая цена одного

экземпляра нового станка, руб.

К

соп - сопутствующие внедрению новых станков капитальные затраты (2

000 000).

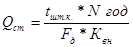

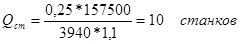

Количество

новых станков:

где

tшт.к. - штучно -

калькуляционное время на изготовление одной условной детали;

Fд -

действительный годовой фонд времени работы станков (3 940 часов).

Квн

- коэффициент выполнения норм времени рабочими (1,1).

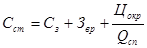

Оптовая

цена серийного станка рассчитывается по формуле:

Цос = Сос + П

где

Сст - полная себестоимость одного станка, руб./ ед.

П

- плановая прибыль от реализации одного станка.

,

,

где

Сз - заводская себестоимость станка;

Звр

- внероизводственные затраты ( 8% от Сз)

Цокр

- цена опытно-конструкторской разработки.

Сз = Змат + ЗПосн + Здоп

+ Зосн + Зц + Зз,

где

Змат - затраты на материалы, покупные изделия и полуфабрикаты, руб.

(90% от соответствующих расходов на

ОКР).

ЗПосн

основная заработная плата производственных рабочих, руб. (70% от основной

заработной платы рабочих опытного производства).

Здоп - дополнительная заработная плата

производственных рабочих (20% от основной заработной платы)

Зосн

- отчисления на социальные нужды (35,6% от суммы основной и дополнительной

заработной платы).

Зц

- цеховые расходы (200% от основной заработной платы).

Зз

- заводских расходы (70% от основной заработной платы).

Сз

= 11 388 * 0,9 + 9582,3 * 0,7 + 6707,61 * 0,2 + 8 048,83 * 0,356 + 6707,61 * 2

+6707,61*0,7 = 16 534,8 + 6707,61 + 1 341,522 + 2 865,38 +13 415,22 + 4 695, 33

= 39 274,4 руб.

П= Сст* Кр

где

Кр - плановый коэффициент рентабельности изделия (0,25).

П = 109 032,19 * 0,25 = 27 258,05

руб.

Цос = 27 258 + 109 032,19 = 136 290,2 руб.

К2 = 10 * 136 290,2 + 2 000 000 = 3 362 901,92

руб.

2.2. Расчет себестоимости условной детали и цены на

нее

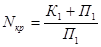

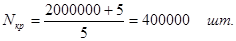

Определяется

базовый объем выпуска на основе критической точки выпуска:

Условно принимается, что

объем продукции, планируется увеличить на 50%

Себестоимость базисного

года:

Группировка

затрат по статьям:

1.

сырье, основные материалы - 10,43 руб.

2.

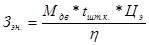

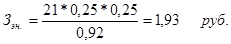

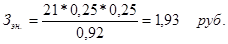

электроэнергия на технологические цели:

где

Мдв - установленная мощность

двигателя,

Цэ

- цена одного кВт. ч электроэнергии (0,25 руб),

η

- коэффициент полезного действия двигателя (0,92)

3.

основная заработная плата:

ЗПосн = Ст*tшт.к.

где

Ст - часовая тарифная ставка рабочих (1,9 руб.),

ЗПосн = 1,9 * 0,25 = 0,58 руб.

4.

дополнительная заработная плата: 0,15 * 0,58 = 0,09 руб.

5.

отчисления на социальные нужды: 0,67*0,356 = 0,24 руб.

6.

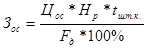

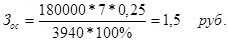

расходы на содержание и эксплуатацию оборудования:

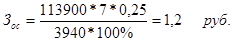

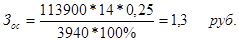

Затраты

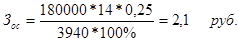

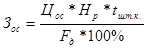

на ремонт и обслуживание:

где

Цос - оптовая цена серийного станка ( 180 000 руб.)

Нр

- норма годовых расходов на ремонт и обслуживание станка (7%)

Fд -

действительный годовой фонд рабочего времени станка (3940 ч).

Затраты

на амортизацию:

На

- норма амортизации станка (14%).

7.

внепроизводственные расходы - 5%

производственная

себестоимость = 10,43+1,93+0,58+0,14 + 0,34 + 1,5 +2,1 = 17,82 руб.

внепроизводственные расходы = 17,82*0,05 = 1,42 руб.

полная

себестоимость = 17,82+0,05= 19,24 руб.

П

= 19,24 * 0,25 = 5 руб.

N2 = 400 000

1.5 = 600 000 шт.

Себестоимость отчетного

года:

Группировка

затрат по статьям:

1.

сырье, основные материалы - 10,43 руб.

2.

электроэнергия на технологические цели:

3.

основная заработная плата:

ЗПосн = 1,49 * 0,25 = 0,58 руб.

4.

дополнительная заработная плата: 0,15 * 0,3725 = 0,09 руб.

5.

отчисления на социальные нужды: 0,428675*0,356 = 0,24 руб.

6.

расходы на содержание и эксплуатацию оборудования:

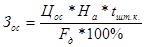

Затраты

на ремонт и обслуживание:

где

Цос - оптовая цена серийного станка (113 900 руб.)

Нр

- норма годовых расходов на ремонт и обслуживание станка (7%)

Fд -

действительный годовой фонд рабочего времени станка (3940 ч).

Затраты

на амортизацию:

7.

внепроизводственные расходы - 5%

производственная

себестоимость = 10,43+1,93+0,38+0,16 + 0,24 + 1,2 + 1,3 = 15,96 руб.

внепроизводственные

расходы = 15,96*0,05 = 1,06 руб.

полная

себестоимость = 15,96+1,06=17,02 руб.

П

= 17,02 * 0,25 = 4,26 руб.

Эг = (400 000*19,29 + 0,15*2 000 000)-(600

000*17,02 +0,15*3 362 901,92) =2 666 850 руб.

Э

= (19,29 - 17,02)600 000 = 1 362 000 руб.

Таблица 2

Сравнительные экономические показатели нового и

базового технических вариантов

|

Показатели

|

Варианты

|

Базовый

|

Новый

|

|

Годовое

количество деталей, шт.

|

400 000

|

600 000

|

|

Объем

капитальных вложений, руб.

|

2 000 000

|

3 362

901,92

|

|

Технологическая

себестоимость, руб./ед.

|

19,29

|

17,02

|

|

Годовой

экономических эффект, руб.

|

2 666 850

руб

|

|

Годовая

экономия от внедрения новой техники

|

1 362 000

|

|

Срок

окупаемости дополнительных капитальных вложений

|

7,45

|

|

|

|

|

Список использованной литературы

1.

Мельников И.П., Татьянина В.Г. Экономическое

обоснование опытно-конструкторских разработок Новосибирск - НГТУ.-1992.

2.

Основы организации производства: Учебное пособие. -

Новосибирск, НГТУ, 1996.

3.

Организация и планирование машиностроительного

производства и управление предприятием/Под редакцией М.И. Ипатова, В.И.

Постникова, Н.К. Захаровой. - М.: Высшая школа, 1998.

4.

Экономика предприятия/под редакцией проф. О.И.

Волкова. - М. - ИНФРАМ, 1997.

5.

В.В.Жиделева, Ю.Н.Каптейн. Экономика предприятия. М.,

2001