Министерство образования и науки Российской Федерации

Федеральное агентство по образованию ГОУ ВПО

Всероссийский заочный финансово-экономический институт

(Ярославский филиал)

Контрольная работа

по дисциплине «Управление качеством» на тему № 14:

«Контроль качества

продукции на предприятии: цели, назначение, структура»

Введение

Последние три десятилетия

во всем мире большое значение придается качеству продукции. Высокое качество

продукции стало главным условием успеха фирм в конкурентной борьбе на рынке.

Мощный импульс к

приобретению знаний в области качества и к созданию на предприятиях систем

управления качеством связан с принятием в 1987 г. международных

стандартов ИСО серии 9000, описывающих модели управления качеством для

предприятий, организаций и учреждений любой сферы деятельности. Универсальный

характер указанных стандартов и описанных в них систем качества требует

глубоких знаний теории и методов управления предприятием через качество.

Разработать, внедрить и обеспечить эффективное функционирование системы

качества можно только при наличии на фирме профессионально подготовленных

специалистов по качеству - инженеров и менеджеров.

Особое место в управлении

качеством продукции занимает контроль качества. Именно контроль как одно из

эффективных средств достижения намеченных целей и важнейшая функция управления

способствует правильному использованию объективно существующих, а также

созданных человеком предпосылок и условий выпуска продукции высокого качества.

От степени совершенства контроля качества, его технического оснащения и

организации во многом зависит эффективность производства в целом.

Именно в процессе контроля

осуществляется сопоставление фактически достигнутых результатов

функционирования системы с запланированными. Современные методы контроля

качества продукции, позволяющие при минимальных затратах достичь высокой

стабильности показателей качества, приобретают все большее значение.

Контроль качества

продукции на предприятии: цели, назначение, структура.

Контроль качества - это

одна из основных функций в процессе управления качеством. Это также наиболее

объемная функция по применяемым методам, которым посвящено большое количество

работ в разных областях знания. Значение контроля заключается в том, что он

позволяет вовремя выявить ошибки, чтобы затем оперативно исправить их с

минимальными потерями.

Контроль

предусматривает проверку продукции в самом начале производственного процесса и

в период эксплуатационного обслуживания, обеспечивая в случае отклонения от

регламентированных требований качества, принятие корректирующих мер,

направленных на производство продукции надлежащего качества, надлежащее

техническое обслуживание во время эксплуатации и полное удовлетворение

требований потребителя. Таким образом, контроль продукции включает в себя такие

меры на месте ее изготовления или на месте ее эксплуатации, в результате

которых допущенные отклонения от нормы требуемого уровня качества могут быть

исправлены еще до того, как будет выпущена дефектная продукция или продукция,

не соответствующая техническим требованиям. Недостаточный контроль на этапе

изготовления серийной продукции ведет к возникновению финансовых проблем и

влечет за собой дополнительные издержки.

Контроль

качества включает:

•

входной контроль качества сырья, основных и вспомогательных материалов,

полуфабрикатов, комплектующих изделий, инструментов, поступающих на склады

предприятия;

•

производственный пооперационный контроль за соблюдением установленного

технологического режима, а иногда и межоперационную приемку продукции;

•

систематический контроль за состоянием оборудования, машин, режущего и

измерительного инструментов, контрольноизмерительных приборов, различных

средств измерения, штампов, моделей испытательной аппаратуры и весового хозяйства,

новых и находящихся в эксплуатации приспособлений, условий производства и

транспортировки изделий и другие проверки;

•

контроль моделей и опытных образцов;

•

контроль готовой продукции (деталей, мелких сборочных единиц, подузлов, узлов,

блоков, изделий).

Стимулирование качества охватывает:

•

разработку документации, отражающей методы и средства мотивации в области

обеспечения качества продукции;

•

разработку положений о премировании работников предприятия за качество работы

(совместно с отделом организации труда и заработной платы);

•

обучение и повышение квалификации.

Контроль осуществляется лицами, прямо

или косвенно зависящими от процесса. Проверка (ревизия) – это контроль лицами,

не зависящими от процесса.

Процесс контроля должен пройти

следующие стадии:

1. Определение концепции

контроля (всеобъемлющая система контроля «Controlling» или частные проверки);

2. Определение цели контроля

(решение о целесообразности, правильности, регулярности, эффективности процесса

правления);

3. Планирование проверки:

а) объекты контроля (потенциалы,

методы, результаты, показатели и т.д.);

б) проверяемые нормы (этические,

правовые, производственные);

в) субъекты контроля (внутренние

или внешние органы контроля);

г) методы контроля;

д) объем и средства контроля

(полный, сплошной, выборочный, ручной, автоматический, компьютеризированный);

е) сроки и продолжительность

проверок;

ж) последовательность, методики

и допуски проверок.

4. Определение значений

действительных и предписанных.

5. Установление идентичности

расхождений (обнаружение, количественная оценка).

6. Выработка решения,

определение его веса.

7. Документирование решения.

8. Метапроверка (проверка

проверки).

9. Сообщение решения (устное,

письменный отчет).

10. Оценка решения (анализ

отклонений, локализация причин, установление ответственности, исследование

возможностей исправления, меры по устранению недостатков).

Применяются следующие

виды контроля качества:

1.

В

зависимости от места контроля и этапов работ:

·

контроль

проектирования,

·

входной

контроль материалов и комплектующих изделий,

·

контроль

за состоянием технологического оборудования,

·

операционный

контроль при изготовлении,

·

авторский

надзор за изготовлением,

·

активный

контроль за приборами, встроенными в технологическое оборудование,

·

приемочный

контроль готовой продукции,

·

контроль

монтажа и надзор за эксплуатацией на объектах.

2.

В

зависимости от охвата контролируемой продукции:

·

выборочный

контроль,

·

сплошной

контроль.

3.

При

контроле качества продукции используются различные физические, химические и

другие методы, которые можно разделить на две группы:

·

Разрушающие

·

неразрушающие.

4.

Среди

разрушающих методов:

·

испытания

на растяжение и сжатие;

·

испытания

на удар;

·

испытания

при повторно-переменных нагрузках;

·

испытания

твердости.

5.В

числе неразрушающих методов:

·

магнитные

(например, магнитографические методы);

·

акустические

(ультразвуковая дефектоскопия);

·

радиационные

(дефектоскопия с помощью рентгеновских и гамма-лучей);

·

органолептические

(визуальные, слуховые и т.п.).

Особым видом контроля

являются испытания готовой продукции. В словаре терминов Европейской

организации по качеству дается следующее определение: испытание - это

определение или исследование одной или нескольких характеристик изделия под

воздействием совокупности физических, химических, природных или

эксплуатационных факторов и условий.

Испытания проводятся по

соответствующим программам. В зависимости от целей существуют следующие

основные виды испытаний:

·

предварительные

испытания - это испытания опытных (головных) образцов для определения

возможности приемочных испытаний;

·

приемочные

испытания - это испытания опытных (головных) образцов для определения

возможности их постановки на производство;

·

приемо-сдаточные

испытания - это испытания каждого изделия для определения возможности его

поставки заказчику;

·

периодические

испытания - это испытания, которые проводятся один раз в 3-5 лет для проверки

стабильности производства;

·

типовые

испытания - это испытания серийных изделий после внесения существенных

изменений в конструкцию или технологию.

К настоящему времени

сложились разнообразные методы контроля качества, которые можно разбить на две

группы:

1. Самопроверка или

самоконтроль – персональная проверка и контроль оператором с применением

методов, установленных технологической картой на операцию, а также с

использованием предусмотренных измерительных средств с соблюдением заданной

периодичности проверки.

2. Ревизия (проверка)

– проверка, осуществляемая контролером, которая должна соответствовать

содержанию карты контроля технологического процесса.

Организация

технического контроля заключается в:

проектировании

и осуществлении процесса контроля качества;

определении

организационных форм контроля;

выборе и

технико-экономическом обосновании средств и методов контроля;

обеспечении

взаимодействия всех элементов системы контроля качества продукции;

разработке

методов и систематическом проведении анализа брака и дефектов.

В зависимости от

характера дефектов брак может быть исправимым или неисправимым (окончательным).

В первом случае изделия после исправления могут быть использованы по

назначению, во втором –исправление технически производить невозможно или

экономически нецелесообразно. Устанавливаются виновники брака и намечаются

мероприятия по его предупреждению.

Большую роль в

обеспечении качества продукции играют статистические методы.

Целью методов

статистического контроля являются исключение случайных изменений качества

продукции. Такие изменение вызываются конкретными причинами, которые нужно

установить и устранить. Наиболее известными среди них стали "семь

инструментов контроля качества". В состав этих "семи

инструментов" входят: метод расслоения, графики, диаграмма разброса,

диаграмма Парето, причинно-следственная диаграмма, контрольные карты,

гистограммы.

Диаграмма Парето, названная так по имени ее автора, позволяет наглядно

представить величину потерь в зависимости от различных дефектов. Благодаря

этому можно сначала сосредоточить внимание на устранении тех дефектов, которые

приводят к наибольшим потерям. Для выяснения причин этих дефектов целесообразно

дополнительно использовать причинно-следственную диаграмму. После выяснения

причин и устранения дефектов вновь строится диаграмма Парето с целью проверки

эффективности принятых мер.

Причинно-следственная диаграмма применяется, как правило, при

анализе дефектов, приводящих к наибольшим потерям.

Она позволяет выявить причины таких дефектов и сосредоточиться на устранении

этих причин. При этом анализируются четыре основных причинных фактора: человек,

машина (оборудование), материал и метод работ.

При анализе этих факторов

выявляются вторичные, а, может быть, и третичные причины, приводящие к дефектам

и подлежащие устранению. Поэтому для анализа дефектов и построения диаграммы

необходимо определить максимальное число причин, которые могут иметь отношение

к допущенным дефектам.

Гистограмма представляет собой столбчатый график и применяется для

наглядного изображения распределения конкретных значений параметра по частоте

повторения за определенный период времени (неделя, месяц, год). При нанесении

на график допустимых значений параметра можно определить, как часто этот

параметр попадает в допустимый диапазон или выходит за его пределы.

Полученные данные

анализируют, применяя другие методы:

- долю дефектных изделий и потерь от брака исследуют с помощью диаграммы

Парето;

- причины дефектов определяют с

помощью причинно-следственной диаграммы, метода расслоения и диаграммы

разброса;

-изменение характеристик во времени

определяют по контрольным картам.

Диаграмма разброса строится как график зависимости между двумя параметрами. Это

позволяет определить, есть ли взаимосвязь между этими параметрами. И если такая

взаимосвязь существует, можно устранить отклонение одного параметра,

воздействуя на другой. При этом возможна положительная или отрицательная

взаимосвязь, но возможно и отсутствие какой-либо взаимосвязи.

Контрольная карта - это разновидность графика, который отличается наличием

контрольных границ, обозначающих допустимый диапазон разброса характеристик в

обычных условиях течения процесса. Выход характеристик за пределы контрольных

границ означает нарушение стабильности процесса и требует проведения анализа

причин и принятия соответствующих мер.

Метод расслоения (послойный анализ) применяют для выяснения причин разброса

характеристик изделий. Существо метода заключается в разделении (расслоении)

полученных характеристик в зависимости от различных факторов: квалификации

работников, качества исходных материалов, методов работ, характеристик

оборудования и т.д. При этом определяется влияние того или иного фактора на

характеристики изделия, что позволяет принять необходимые меры для устранения

их недопустимого разброса.

Графики используются для наглядности и облегчения понимания взаимозависимости

количественных величин или их изменений во времени. Чаще всего применяются

линейные, круговые, столбчатые и ленточные графики.

Перечисленные "семь

инструментов" помогают решать подавляющее большинство возникающих проблем

качества.

Координацией работ по

стандартизации в области статистических методов контроля качества на

международном уровне занимается технический комитет международной организации

по стандартизации - ИСО/ТК-69.

В целом, для обеспечения

эффективности контроля, кроме применения конкретных методов, необходимо также

иметь в виду два общих правила.

Во-первых, нужно, чтобы

контроль охватывал все этапы работ: от исследований и проектирования до

проведения испытаний готовых изделий и надзора за их эксплуатацией.

Во-вторых, важно, чтобы

основной объем контроля осуществлялся в виде самоконтроля, когда исполнители

работ заинтересованы контролировать себя сами и сами же могут устранить

обнаруженные дефекты. При этом должен сохраняться также и независимый контроль

для проведения инспекторских проверок, испытаний и приемки готовой продукции. В

каждом конкретном случае нужно постараться найти оптимальное сочетание между

этими двумя видами контроля, которое будет зависеть главным образом от

характера производства и контингента работников.

Задача:

Для определения стабильности

производственного процесса вычислить стандартное отклонение, заполнить таблицу,

если представлены следующие данные:

Таблица

1

|

Данные

образца

|

Х

|

Хс

|

Х-Хс

|

(Х-Хс)²

|

|

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

|

162

176

160

144

125

159

147

167

114

120

119

180

154

125

142

|

146

146

146

146

146

146

146

146

146

146

146

146

146

146

146

|

|

|

Решение:

|

Данные

образца

|

Х

|

Хс

|

Х-Хс

|

(Х-Хс)²

|

|

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

|

162

176

160

144

125

159

147

167

114

120

119

180

154

125

142

|

146

146

146

146

146

146

146

146

146

146

146

146

146

146

146

|

16

30

14

-2

-21

13

1

21

-32

-26

-27

34

8

-21

-4

|

256

900

196

4

441

169

1

441

1024

676

729

1156

64

441

16

|

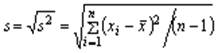

Стандартное отклонение:

,

,

где xi - значение переменной Х с номером i;

x - среднее арифметическое для переменной Х;

n - объем выборки.

Хс – это х среднее

Стандартное отклонение =  =21,6

=21,6

Заключение

Важнейшим

фактором роста эффективности производства является улучшение качества

выпускаемой продукции. Производители всего мира стараются сделать все

возможное, чтобы их продукция была высокого качества и как следствие пользовалась

спросом у потребителя. Стоит помнить, что качество продукции влияет и на спрос,

и на конкурентоспособность, и на конечную стоимость выпускаемой продукции.

Конечно, ясно, что для обеспечения высокого качества нужно иметь хорошую

технологию изготовления, высококачественные материалы и высококвалифицированный

персонал, что довольно сильно повысит стоимость конечного продукта.

В связи с этим

большинство организаций уделяет большое внимание контролю качества продукции,

т.к. это напрямую отражается на статусе организации.

Список литературы

1. Басовский Л.Е. Управление качеством.

Учебник. – М., 2003.

2. Ильенкова С.Д. Управление качеством:

Учебник для вузов. – М., 2003.

3. Ребрин Ю.И. Управление качеством:

Учебное пособие. – Таганрог, 2004.

4. http://de.ifmo.ru/bk_netra/page.php?tutindex=18&index=27.

(Электронный учебник).

5. http://www.ekoslovar.ru/160.html

(Экономический словарь).