Содержание

Введение. 3

1.

Характеристика стеклобоя как вторичного сырья. 4

2.

Пример практического использования стеклобоя. 9

Заключение. 18

Список

литературы.. 19

Введение

В последние годы развитие промышленного производства в России и

зарубежных стран особенно обострили проблемы рационального использования

материальных ресурсов. Рынок материальных ресурсов приходит к тому, что спрос

на ресурсы куда больше чем предложение, при этом даже страны производящие

ресурсы данного вида не могут себе позволить расточительски использовать

произведенные материальные ресурсы.

Одним из решений этих вопросов является использование в производстве

переработанного вторичного сырья. Зачастую переработка вторичного сырья не дает

первоначальных качеств данного материального ресурса, однако опыт последних лет

показывает, что рядом отраслей промышленности вторичное сырье может

использоваться без ухудшения качества производимой продукции.

Целью данной контрольной работы является рассмотрение особенностей

образования и использования стеклобоя.

Для этого предполагается рассмотреть возможные источники появления

стеклобоя, нормы стеклобоя применяемые в промышленности и торговле, рассмотреть

примеры учета стеклобоя, а также описать возможности дальнейшего применения

стеклобоя для производства.

1. Характеристика стеклобоя как вторичного сырья

Легко

представить себе изумление первого на свете стекольных дел мастера, когда он

увидел, как, нагреваясь, тусклая и невзрачная масса, состоящая из песка,

известняка и соды, превращается в странное вещество — прозрачное, как вода, и в

то же время твердое. Если бы сведения о времени и месте, где произошло это

знаменательное событие, сохранились в летописи человеческих свершений, мы могли

бы точно установить, когда зародилась не просто химия, но и химическая

промышленность.

Низкая

стоимость стекла сыграла злую шутку с окружающей человека природой. В раскопках

культурного слоя наши потомки найдут миллионы тонн захороненных бутылок, банок,

пузырьков.

Например,

по оценочным данным, ежегодно только в Москве реализуется свыше 1.5 млрд.

единиц алкогольной и безалкогольной продукции в стеклянной упаковке.

Существующие же структуры не способны решить проблему даже в отношении стеклопосуды,

так как принимают у населения лишь стандартные евробутылки

емкостью 0.5 л и часто только темного цвета. В результате всего 10-15% бутылок

попадает во вторичное использование. [1]

Растет

доля стеклобоя от импортных бутылок в коммерческом

секторе экономики. Она составляет около 30 тыс.т в год. По оценкам специалистов

МГУП «Промотходы», общий объем стеклобоя

в одной только Москве равен 160 тыс.т. ежегодно. [2]

Ситуация

хотя и медленно, но меняется. Сегодня, наконец, отходы становятся не только

досадной помехой для производителей той или иной продукции, но и товаром,

предметом торга. Однако при недостаточном государственном регулировании сферы

сбора и утилизации вторичных материальных ресурсов вокруг нее зачастую

складывается негативная, а иногда — и криминогенная обстановка. Мы являемся

свидетелями такого варварского сбора отходов цветных металлов.

Экономические

расчеты показывают, что реализация концепции в полном объеме позволит

обеспечить возвратность до 60% стеклопосуды и тем самым снизить себестоимость

продукции предприятий пищевой промышленности, использующих ее, до 10-25%.[3]

Это связано с тем, что сегодня новая стеклянная бутылка составляет треть

себестоимости безалкогольной продукции и 10-15% алкогольной. При этом

предприятия, производящие минеральные и питьевые воды, безалкогольную

продукцию, испытывают особые трудности, поскольку не способны конкурировать при

закупке стеклопосуды с производителями значительно более дорогостоящей

алкогольной продукции и пива.

Научными

разработками в области утилизации и переработки вторичного сырья установлена

возможность использования стеклобоя различных

производств (листового, тарного, медицинского, электровакуумного стекла,

стекловолокна) при получении облицовочных плит строительного назначения. Доля стеклобоя может составлять до 100%. В основе технологии

лежит процесс спекания стеклобоя с различными

наполнителями. Простота технологии, небольшие производственные площади, низкая

энергоемкость, возможность утилизации любого стеклобоя

делают перспективным производство спеченных облицовочных материалов, обладающих

высокими декоративными и физико-химическими свойствами. Плиты предназначаются

для внутренней облицовки культурно-спортивных и промышленных и сооружений. [4] Возможны работы по изготовлению плит

с использованием стеклобоя заказчика, составляем

техническую и технологическую документацию.

Один из

примеров использования стеклобоя – стеклобой производства кинескопов, загрязненный люминоформом, аквадагом, графитом и др., дробится в

молотковой дробилке, окатывается в шаровой мельнице и рассеивается в грохоте по

фракциям: 5...10 мм, 10...20 мм. Конечный продукт - стеклощебень,

применяемый в качестве искуственного заполнителя при

производстве строительных материалов.

Инженерами-конструкторами

различных предприятий проектируются производственные линии по переработке

стекла.

Например, технологические

линии для измельчения минеральных материалов твердостью до 7 ед.по шкале Мооса могут применяться в различных областях

промышленности. Данные линии хорошо себя зарекомендовали в производстве

пигментов, строительных материалов и переработки их отходов: - дробление битого

кирпича, керамик, стеклобоя, наполнителей асфальта,

бетона и других покрытий.

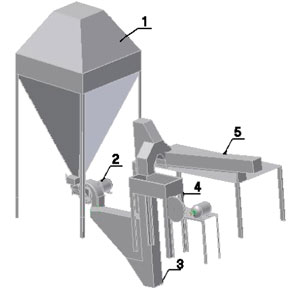

Технологическая

линия для получения материала до средней фракции дробления (20-10 мм)

Пример -

линия для получения стеклогранулята 60 мм - 0,5 мм из

стеклобоя. Область

применения: - стекольная промышленность, переработка вторичного сырья.[5]

·

Разработана

на базе малогабаритной (1645х550х630) высокопроизводительной (3,5

т/ч) молотковой мельницы МП - 3500.

·

Оснащена

устройством отсева пробки и бумаги, что позволяет производить помол

тарного стеклобоя без предварительной очистки от этих

включений.

·

В

состав линии может входить промывочная станция. Промывочная станция

обеспечивает возможность перерабатывать бой стекла разной степени загрязнения и

предотвращает процесс пыления, это позволяет обслуживающему персоналу работать

без средств защиты органов дыхания и зрения.

·

Возможен

вариант мобильной помольной линии.

|

Основные узлы и

механизмы

1.

Бункер

2.

Мельница

3.

Элеватор

4.

Вибросито

5.

Промывочная

станция

|

|

|

|

Линии основанные на

мельницах:

|

|

|

МПС 3х1

|

МПС 5х1,5

|

МПС 5х2

|

МПС 5х3

|

МПС 5х4

|

МПС 5х5

|

МПС 6х6

|

МПС 8х8

|

|

|

Производительность, т/ч

|

0,5

|

1,5

|

2

|

3

|

4

|

5

|

7

|

10

|

|

|

Размер наибольшего куска, мм

|

10

|

30

|

50

|

70

|

100

|

120

|

150

|

200

|

|

|

Размер колосниковой решетки,

мм

|

от 1 до 4

|

от 1 до 4

|

от 4 до 8

|

От 10 до 12

|

от 16 до 20

|

от 20 до 30

|

30

|

40

|

|

|

Напряжение, Вт

|

380

|

380

|

380

|

380

|

380

|

380

|

380

|

380

|

|

Загрузка материала, может осуществляется ковшовым автопогрузчиком или

непрерывным транспортом.

Подобная

линия введена в эксплуатацию в 2002 г. ЗАО "ДНС" г. Тула.

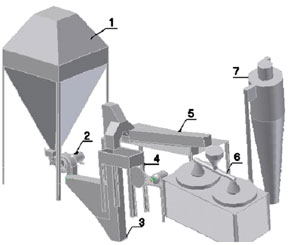

Технологическая

линия запатентована.

Технологические

линии для получения порошков. Тонкое и супертонкое

дробление (5-600 мкм)

Предназначены

для тонкого и супертонкого измельчения материала - до

5 мкм.

В качестве измельчающего агрегата используется высокопроизводительная мельница

тонкого помла типа МС.

Примером

такой линии может служить линия для получения стеклопорошков

(5-100 мкм) из стеклобоя и отходов предприятий

стекольной промышленности.

Достоинства

технологической линии:

·

Низкий

расход электроэнергии

·

Простота

и надежность конструкции

·

Малые

габариты и металлоемкость

·

Высокая

степень измельчения

·

Отсутствие

пневмотранспорта

Основные узлы и

механизмы

1.

Бункер

2.

Мельница

3.

Элеватор

4.

Вибросито

5.

Промывочная

станция

6.

Мельница

типа МС

7.

Магнитный

сепаратор

|

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

|

|

Производительность, кг/ч

|

до 1500 кг

|

|

Размер частиц исходного

материала, мм

|

150х150 мм

|

|

Размер частиц конечного

материала, мкм

|

5...600

|

Загрузка

материала, может осуществляется ковшовым автопогрузчиком или непрерывным

транспортом.

Конечный

продукт по желанию заказчика может классифицироваться на различные фракции в

пределах (5 - 600 мкм); упаковывается в мешки типа "биг-бэг".

По оценкам

специалистов, создание предприятий с государственным участием эффективной,

динамически развивающейся системы сбора и утилизации стеклотары способно

обеспечить уровень рентабельности в 20%.[6]

2. Пример практического использования стеклобоя

В экологической

политике страны роль обработки вторичных материальных ресурсов вообще и стеклобоя в частности до сих пор была незначительной. Опыт

селективного сбора отходов в г. Красногорске

Московской области, длящийся уже три года, до последнего времени можно было

назвать в этом плане уникальным. Сейчас первый эксперимент по селективному

сбору вторичного сырья у населения проходит в Москве. Но опыт столицы, как

правило, неведом на просторах страны, поэтому остановимся на нем поподробнее.

Наиболее

значимым направлением употребления битого стекла — производство пеноматериалов.

Школой

горного дела в Колорадо (США) был предложен новый материал — тиксит, вырабатываемый из дробленого стеклобоя

(32%),строительного бутового камня (62%) и глины (6%). Плиты, получаемые из тиксита, очень прочны, отличаются низким поглощением воды,

красивым внешним видом, их производство обходится дешевле производства

стандартных пеноматериалов. У нас в стране

планируется начать в 2001 г. производство из стеклобоя пеностекла — теплоизоляционного

материала с высокими теплотехническими свойствами на базе Воронежского

электролампового завода (ОАО «ВЭЛТ», г. Воронеж) по технологии, разработанной

специалистами 000 «Экология». Проект предусматривает получение из стеклобоя в

год 20 тыс. м3 пеностекла в виде блоков и крошки. [7]

Исходя из

запасов стеклобоя на площадке хранения ОАО «ВЭЛТ», специалисты подсчитали, что

производство пеностекла уже сегодня обеспечено сырьем на 6 лет вперед.

Теплоизоляционные

материалы на основе вспененной стекломассы имеют широкую область применения:

изоляция стен, перекрытий, кровли, трубопроводов. Они являются альтернативой

широко распространенным в настоящее время материалам на основе фенольных

связующих, применение которых в жилых помещениях вызывает большие опасения

экологов из-за вредных выделений.

Пеностекло

обладает высокими эксплуатационными характеристиками: негорючее, нетоксичное, с

низкой теплопроводностью, долговечное. Оно также сравнительно недорого (1.5-2

тыс. руб. за 1 м3), поскольку его можно производить из отходов стеклобоя без

связующих компонентов. Таким образом, переработка образующегося стеклобоя в

пеностекольные теплоизоляционные материалы актуальна как с экологической, так и

экономической точек зрения. [8]

Исходя из технологии получения стекла и стеклоизделий

главными компонентами стекла являются диоксид кремния SiO2, содержание которого

в стекле составляет от 40 до 80% (по массе), в кварцевых стеклах от 96 до 100%

и ряд других неорганических оксидов. [9]

Для правильного понимания свойств ТПО стекольных

производств разберем химический состав различного вида стекла.

ТПО стекольных производств включают разнообразные виды

твердых отходов. Это отходы, образующиеся при производстве стекла и

стеклоизделий, и ТПО от готовой продукции. Итак, твердые промышленные отходы,

образующиеся в процессе производства стекла и стеклоизделий включают следующие

основные виды:

Смесь солей Ca и Mg. Эта смесь

состоит из 30-50% CaSO4; 20-30% CaF2; ~10% CaO;

15-25% MgO. Влажность хранящейся смеси зависит от

времени года и светопогоды и составляет от 20 до 40%.

Осадок из отстойников, шлам, соли Na, Ca, Si.

Древесные опилки, срезки и т.п. в качестве побочных

сопутствующих вспомогательных отходов.

Кроме того, в производстве кварцевого стекла образуются ряд

ТПО в виде соединений SiCl4, GeCl4, POCl3.

Смесь солей Ca и Mg, главным

компонентом из которой является сульфат кальция, фторид кальция, оксид кальция

и магния. Больше всего в этой смеси содержится сульфата кальция - CaSO4.

Сульфат кальция в виде кристаллогидрата есть гипс - CaSO4·2H2O. Гипс - это

вяжущий строительный материал. Итак выше +66°С в безводном состоянии (ангидрид)

из раствора выделяется сульфат кальция. Если температура ниже +66°С, то из

водного раствора осаждается гипс - CaSO4·2H2O, т.е. кристаллогидрат.

Нагревание гипса до +150°С переводит его в более бедный

водой кристаллогидрат - 2CaSO4·H2O. Если замешать этот порошок 2CaSO4·H2O с

водой (70% от веса гипса), то происходит обратное присоединение воды,

сопровождающееся отвердением всей массы вследствие ее перехода 2CaSO4·H2O +

2H2O 2 [CaSO4·2H4O].[10]

Таким образом, образуется гипс. Это свойство перехода

сульфата кальция из одного кристаллогидрата в другой можно использовать для

получения самых разнообразных изделий от декоративной плитки до художественных

горельефов для коттеджей, офисов и т.п. Так в частности и получаются различные

виды изделий на ряде малых предприятий.

Итак, к замешиваемой композиции на основе сульфата кальция

CaSO4 добавляются ТПО первого вида, а именно смесь CaSO4; CaF2; CaO и MgO. При этом перед

добавкой эти отходы высушиваются и дробятся. Сушка отходов первого вида

производится при температуре t +170-180°С. Добавка этих видов

ТПО в основную массу производится в количестве от 10 до 45% от общего веса.

Перед введением воды необходимо достижение полной однородности композиции, что

достигается интенсивным перемешиванием или в смесителе, или в ручную в

зависимости от необходимости.

Для приготовления декоративных изделий и художественных

горельефов при ограниченном количестве форм следует применять ручное

перемешивание. Здесь, по-видимому, необходимо принять во внимание быстрый

переход одного кристаллогидрата в другую форму кристаллогидрата. При этом в

процессе производства было отмечено, что если добавки CaSO4, CaF2, MgO и CaO вводятся в количестве

10% от общей массы, то свойства формуемых изделий практически не изменяются.

Если добавки CaF2, MgO и CaO,

CaSO4 составляют 20-45% от общей массы смеси, то у готовых изделий начинают

снижаться физико-механические показатели и одновременно готовые изделия

начинают белиться при контакте. Окраска декоративной плитки и художественных

изделий снимает этот недостаток.

Покрытие плиткой изделий, поверхностей, наклейку

художественных изделий можно производить различными видами клеев органической и

неорганической природы. Таким образом можно полностью использовать отходы

первого вида - смесь CaSO4, CaF2, MgO и CaO. Применение указанной смеси для нужд сельского и

лесного хозяйства нецелесообразно. Дело в том, что в состав смеси входит

сульфат кальция, т.е. с химической точки зрения соль сильной кислоты - серной

кислоты H2SO4 и слабого основания - гидроксида

кальция - Ca(OH)2. Катион Ca2+ оказывает в общем благотворное влияние на

почвенный слой. Однако анион SO42-, содержащий еще серу S и анион сильной

кислоты может постепенно способствовать закислению

почвы. А это нежелательный процесс. Он и без добавок происходит, почти

повсеместно в центральных областях РФ. Поэтому вводить смесь CaSO4, CaF2, MgO и CaO в почву в качестве

минерального удобрения нежелательно.

Сами по себе оксиды MgO и CaO для большинства почв полезны, они снижают кислотность

почв, введением их в почвенный слой достигается известкование почвы и в

конечном итоге это способствует формированию комковатости почвенного слоя. Но

поскольку сульфат кальция CaSO4 содержится в смеси в больших количествах, то

общий эффект воздействия смеси на почву может оказаться отрицательным из-за

наличия сульфат иона.

ТПО второго вида, а именно брак и стеклобой следует

использовать на переплавку. Обычно стеклобой идет на переплавку в количестве от

40 до 100% от первичного сырья. Возможно применение стеклобоя в качестве

наполнителя в дорожном строительстве. Для этого он предварительно тщательно

дробиться, а уже потом идет на приготовление массы для дорожного покрытия.

Стеклобой может использоваться также для получения строительной керамики,

панелей и т.п.

Практическую возможность использования измельченных отходов

стекловолокна показал Полоцкий завод стекловолокна, который начал производство

кирпича для строительных целей с добавкой таких отходов. Здесь в основную массу

для приготовления кирпича вводятся отходы стеклянного волокна (в процентах от

основной массы SiO2 - 53; Al2O3 - 15; Fe2O3 - 0,4; CaO

- 17; MgO -4; K2O + Na2O - 0,5; B2O3 - 10,3.

Получаемые кирпичи имеют более высокие физико-механические показатели и поэтому

пользуются наибольшим спросом у покупателей. Для приготовления сырой массы

кирпича можно использовать 2-х лопастный шнековый смеситель типа

Вернер-Пфлейдерера периодического действия.

Третий вид сырья, осадок из отстойников, соли Na, Ca, Si.

По-видимому, для переработки этого осадка нужно перевести водо-растворимые соли

Na в раствор, а затем использовать этот раствор в зависимости от его химической

природы. Соли кальция и кремния использовать по назначению также в зависимости

от их химической природы.

В производстве кварцевого стекла образуются также ТПО

особого вида, а именно GeCl4, SiCl4 и POCl3. Из трех соединений особое внимание

заслуживает четыреххлористый германий GeCl4, так как германий принадлежит к

рассеянным элементам. Кроме того нельзя забывать, что германий широко

используемый полупроводник. Содержание германия в земной коре составляет 7 -

10-4% (весовой процент).

Для разделения смеси GeCl4; SiCl4; POCl3 данные компоненты

следует подвергнуть разгонке при обычных условиях. При этом следует собрать все

компоненты раздельно. SiCl4 кипит и отгоняется при t=+57°С; GeCl4 кипит при

t=+86°С; в остатке в кубе останется POCl3, который кипит при t=+107°С.

Четыреххлористый германий GeCl4 при обычных условиях жидкость, которую можно

подвергнуть гидролизу в водной среде. Последнее свойство германия можно

использовать для получения элементарного германия по схеме GeCl4 + 4H+ + 4OH- Ge(OH)4

H4GeO4 = 2H+ + GeO32- + H2O;

(вода) в избытке

Далее в водный раствор слабой германиевой кислоты H2GeO3

следует добавить водный раствор сильной щелочи, например NaOH.

При этом образуется германат натрия, т.е. происходит

обычная реакция нейтрализации:

2NaOH + H2GeO3 = Na2GeO3 + 2H2O

Соль германат натрия Na2GeO3

можно получить постепенным выпариванием ее водного раствора. Далее германат натрия можно подвергнуть медленному термическому

разложению.

Второй способ получения германия (возможно более надежный)

заключается в следующем. Для получения чистого GeCl4 применяют либо

ректификацию в кварцевых колоннах с насадкой, либо экстракцию примесей из GeCl4

концентрированной соляной кислотой HCl, либо

последовательно ту и другую операцию. Очищенный GeCl4 гидролизуют

в трижды дистиллированной воде, получают GeO2, промывают ее спиртом (C2H5OH) и

сушат. Содержание Cu, Ni, Fe, Mn в полученном соединении

GeO2 не должно превышать ~10-6 - 10-7%; Si; Sb; As; P не более ~10-5%. Чистый Ge

получают восстановлением из GeO2 водородом при t=+600-700°С. Ge в виде порошка в зоне повышенной температуры (+1050°С)

подвергается рафинированию способом зонной плавки, описанной ниже.[11]

Германат натрия может быть использован

как сильный восстановитель. Такова общая картина получения германия по двум

изложенным вариантам.

Для получения германия, как дорогого товарного продукта

высокой степени чистоты его подвергают зонной плавке. Этот способ очистки

разработан в Германии Пфанком в 1952 году и связан с

необходимостью получения германия особой чистоты для полупроводниковой техники.

Способ основан на различной растворимости примесей в твердой и жидкой фазах - в

твердой фазе она значительно меньше. Способ детально описан в прописи М.Х. Карапетьянца и С.И. Дракина.

Очищаемый образец помещается в длинную узкую лодочку,

которая размещается в вакуумной камере или в инертной атмосфере. Эта так

называемая лодочка размещается внутри кольцевого электронагревателя и под

действием которого плавится короткий участок образца. Нагреватель медленно со

скоростью 1см/ч автоматически передвигается вдоль образца. Вместе с

нагревателем смещается расплавленная зона. Поскольку растворимость примесей в

жидкой фазе выше, то примеси собираются в расплавленной зоне и вместе с

расплавленной зоной смещаются к концу образца. Проход зоны можно повторять

несколько раз и добиваться все большей и большей очистки. Конец слитка

германия, содержащий наибольшее количество примесей просто обрезают.

Наконец, отходы вспомогательных материалов, а именно

древесные отходы можно и нужно использовать после дробления для получения

древесно-цементной массы (ДЦМ), из которой можно формовать древесно-цементные

плиты и употреблять их в строительстве. Для получения ДЦМ раздробленная

древесная масса смешивается со связующими веществами. Операцию смешения можно и

нужно производить все в том же 2-х лопастном смесителе Вернера-Пфлейдерера.

В качестве связующего компонента можно использовать магнезиальный цемент, в

который можно добавить асбест для придания огнестойкости или другие компоненты

например мелкораздробленный и просеянный шлак в качестве наполнителя. Смесь

древесной ваты (продукт, вырабатываемый из хвои), костры крупных волокнистых

растений с магнезиальным цементом дает материал фибролит. Однако, живую хвою

использовать для стройиндустрии конечно варварство. На наш взгляд для этого

подходит только мертвая хвоя.

Кроме того, раздробленная древесная масса из ТПО может идти

на получение древесностружечных плит (ДСП). Получение ДСП производится горячим

прессованием древесной стружки со связующим веществом, в качестве которого

может выступать мочевично-формальдегидная смола. ДСП

могут быть использованы для многих целей. Получение ДСП производится плоским

прессованием или экструзией, т.е. выдавливанием композиции (древесная масса +

смола) из специального экструдера (выдавливанием массы через экструзионную головку (фильеру). Кроме того можно на основе

отходов древесины получать древесно-слоистые пластики. Этот материал получается

горячим прессованием из древесного шпона, пропитанного синтетическими

термореактивными смолами (например, фенолоформальдегидной смолой).

Далее, из отходов древесины можно изготовлять

древесноволокнистые плиты (ДВП). Для этого древесину измельчают до состояния

тонкого волокна. Существуют два способа получения ДВП:

·

Мокрый способ без добавки связующего вещества.

·

Сухой способ с добавкой связующего вещества.

В качестве связующего используется (4-8% от массы)

синтетическая смола. С целью повышения механической прочности и придания

стойкости против влаги, огня, действия микроорганизмов в состав плит ДВП вводят

синтетические и искусственные смолы, антисептики т.п. После перемешивания из

массы отливаются плиты, которые затем высушиваются.

Если организация или предприятие не имеют возможности

получать из отходов такие изделия, то такие отходы древесины после дробления

можно перерабатывать в биомассу способом экологической биотехнологии, которая

описывается подробно в следующих главах.

Производство керамических изделий исходя из специфики

производства имеет также ряд ТПО, которые после дробления и исходя из

конкретных условий нужно использовать в качестве наполнителя. Так для

приготовления дорожного покрытия после смешения со связующим в 2-х лопастном

смесителе такую массу, содержащую дробленый керамический материал можно

использовать по прямому назначению. ТПО, представляющие собой куски и брак из

обоженной глины - хороший наполнитель для приготовления строительных блоков с

использованием также различных типов связующих. [12]

Заключение

Рассмотренная в данной работе проблема возникновения стеклобоя и его

полезного использования не единственная в современном мире. Многие отходы, не

перерабатываемые в настоящее время, могли бы найти полезное применение в

промышленности.

Разработка программ по утилизации и переработке отходов является

проблемой мирового значения и выработка конкретной программы невозможна без

тесного сотрудничества всех государств. Накопленный опыт таких стран как

Германия, Япония, США и т.д. может послужить хорошим научным материалом в

разработке таких программ.

В России разработано множество программ стабилизации экологической

обстановки, но пока каждый из нас не будет заботиться об экологии своей страны,

задумываясь о том что, останется последующим поколениям, решение в пользу той

или иной программы так и не будет принято.

Найденные решения об использовании стеклобоя показывают, что

современная наука способна найти решение любой поставленной задачи, однако

развитые производственные мощности заводов производителей много выше по

сравнению со способностью переработки таких отходов.

Список литературы

1. Баранов

В.Д. Экологический кризис., М.: Инфра-М, 2004г. 420с.

2.

Желнина В.Е. Химия стекольной

промышленности., М.: Филинъ, 2003г. 198с.

3.

Постановление государственного арбитража при Совете

Министров СССР от 6 августа 1960г. № ОУ-55 «Особые условия поставки стеклянной

тары, электростекла и других изделий из стекла».

4.

Потапов Г.М. Ерохина Э.В. Химия промышленного

производства., М.: Инфра-М, 2003г. 600с.

5. Сибирская

упаковка и оборудование, №14 (январь-февраль 2003)

6. «Энергия»

2001, N 10. С. 55-59.

7. http://www.nphegt.ru/prod.line.shtml.

[1]

Баранов В.Д. Экологический кризис., М.: Инфра-М,

2004г. 36с.

[2]

Баранов В.Д. Экологический кризис., М.: Инфра-М,

2004г. 37с.

[3]

«Энергия» 2001, N 10. С. 56.

[4]

Баранов В.Д. Экологический кризис., М.: Инфра-М,

2004г. 42с.

[5]

http://www.nphegt.ru/prod.line.shtml

[6]

«Энергия» 2001, N 10. С. 59.

[7]

Баранов В.Д. Экологический кризис., М.: Инфра-М,

2004г. 41-47с.

[8]

«Энергия» 2001, N 10. С. 55-59.

[9]

Желнина В.Е. Химия стекольной промышленности., М.: Филинъ, 2003г. 5-9с.

[10]

Желнина В.Е. Химия стекольной промышленности., М.: Филинъ, 2003г. 22с.

[11]

Потапов Г.М. Ерохина Э.В. Химия промышленного производства., М.: Инфра-М, 2003г. 419с.

[12]

Сибирская упаковка и оборудование, №14 (январь-февраль 2003)