Содержание

1. Сырьевая база России. 2

2. Понятие о технологических процессах производства чугуна и стали. 7

2.1. Получение чугуна. 8

2.2. Производство стали. 10

3. Технологические процессы производства меди и ее сплавов. 17

Список литературы.. 21

1. Сырьевая база России

Рост народонаселения и постоянно возрастающие потребности человека приводят к необходимости увеличивать использование природных ресурсов, что естественно сказывается на масштабах антропогенного вмешательства в природную среду.

Россия, как известно – страна богатая природными ресурсами. На 2.6% населения Земли приходится 12.5% суши континентов, 30% шельфовых акваторий - главных источников энергетических ресурсов будущего, 22% лесных ресурсов, 20% пресных вод и 16% всех минерально-сырьевых ресурсов. Потенциальная стоимость недр оценивается, примерно, в сумме около 30 трлн.$

По ценам мирового рынка 1999-2000 гг. доля различных видов сырья в общей ценности недр России составляет:

топливно-энергетические ресурсы – 72,2%

нерудное сырье (включая агроруды) – 13,3%

сырье черной металлургии – 6,6%

сырье цветной металлургии – 6,1%

благородные металлы и алмазы – 1,1%

редкие и рассеянные металлы – 0,7%.

На балансе России находится более 20 тыс. месторождений полезных ископаемых (помимо подземных вод и стройматериалов), половина из которых эксплуатируется. С позиции глобального распределения полезных ископаемых доля России оценивается следующим образом:

энергетические ресурсы (32% - газ, 12-13% - нефть, 12% - уголь от мировых разведанных запасов);

благородные металлы (платина – 40%, палладий – 90%);

редкие и редкоземельные элементы (ниобий ~ 35%, тантал ~80%, иттрий – 50%, литий – 28%, бериллий – 15%, цирконий – 12%);

металлы металлургического производства (Ni – 36%, Fe – 27%, Sn – 27%, Co – 20%, Zn – 16%, Pb – 12%.);

агрохимические руды (калийные соли – 31%, первое место в мире, фосфаты – второе место).

По разведанным запасам алмазов Россия на первом месте, по золоту – на третьем месте в мире.

Исходя из сказанного выше, в структуре экономики нашей страны, преобладают природоэксплуатирующие отрасли промышленности, которые останутся приоритетными еще много лет. Достаточно сказать, что доля природно-ресурсного блока в 2000 году в экономике РФ составила 70% от общего объема экспорта и 30% от валового внутреннего продукта.

Одной из характерных черт сырьевой базы России, благоприятной для будущего, является значительный процент месторождений уникальных – суперкрупных и крупных по запасам. Общее число таких месторождений, определяющих современный природно-ресурсный облик страны, составляет примерно 100 –120 нефтегазовых и такое же число по основным видам твердых полезных ископаемых.

В то же время, анализ состояния и развития минерально-сырьевой базы страны за последние 10 лет свидетельствует о глубоком кризисе в отрасли. Последствия таковы:

Доля России в добыче полезных ископаемых в период перехода к рыночной экономике резко упала, что особенно показательно на фоне существенного роста мировой добычи

Резкое падение внутреннего потребления сырья и четкий крен в сторону экспорта.

Резкое сокращение, на 30-70% активных запасов по большинству видов минерально-сырьевых ресурсов.

Приватизация всех ранее открытых и привлекательных по параметрам месторождений, рудников и ГОКов. При этом большая часть из них передана недропользователям бесплатно.

Критическая ситуация с воспроизводством запасов полезных ископаемых, что снизило обеспеченность сырьем многих действующих предприятий до критического уровня 5-10 лет.

В основе создавшегося положения лежат как объективные факторы (распад экономических связей стран бывшего СССР и СЭВ), так и очевидные ошибки в реформировании экономики.

Страна стоит перед необходимостью кардинального изменения всей государственной политики недропользования, всей структуры государственного управления и контроля за повышением эффективности использования ресурсов.

При этом необходимо учитывать, что обширные территории нашей страны, крупные месторождения многообразных видов полезных ископаемых создают иллюзию доступности, неисчерпаемости и безопасности последствий их использования. Хотя известно, что запасы недр не беспредельны, качество и доступность их уменьшаются по мере нерационального потребления и, следовательно, снижается экономическая эффективность, а доля неиспользованной части добытого из недр сырья постоянно растет. Потенциал недр по стоимости оцененных извлекаемых запасов распределен крайне неравномерно. Максимум стоимости недр приходится на Уральский федеральный округ в его новых очертаниях~53%, далее следует Сибирский - ~18%, Дальневосточный - ~ 7%, Северо-Западный - ~ 7%, Приволжский - ~6%, Центральный - ~ 6%, Северо-Кавказский - ~ 3%. При этом наиболее перспективные по валовой потенциальной ценности (от 3000 до 8000 млрд. долл.) из разведанных запасов основных видов полезных ископаемых нашей страны находятся на заболоченных территориях с суровыми климатическими условиями (число дней в году с температурой ниже 0оС составляет от 100 до 260), состояние окружающей среды по интегральной оценке Минприроды варьирует от повышенного до максимального антропогенного воздействия. Это Ямало-Ненецкий и Ханты-Мансийский национальные округа, Коми республика, Пермская и Кемеровская области.

Вторая группа месторождений (их валовая потенциальная ценность составляет от 100 до 500 млрд. долл.) находится на территориях с низким антропогенным воздействием, но значительно удаленных от основных коммуникаций, характеризуется сложным горным рельефом с резко дискомфортным климатом (число дней в году с температурой ниже 0оС составляет от 140 до 300). Это - Таймырский и Эвенкийский национальные округа, Саха-республика, Красноярский и Приморский края, Читинская область.

Все это создает дополнительные факторы риска и ограничения, которые необходимо оценивать в стоимостных показателях и включать в общую схему капитализации ресурсов.

В зависимости от специфики конкретной территории - климата, геохимии подстилающих пород, степени промышленного освоения, состояния природной среды, - потенциал возможностей природы в условиях той или иной хозяйственной деятельности будет различным, поэтому принятие решения и оценка его экономической эффективности должны основываться на концепции экологического императива, согласно которой хозяйственную деятельность следует адаптировать к сложившимся, к моменту планирования, условиям функционирования биосферы.

Таким образом, особенно важно обеспечить стратегическое равновесие между структурой производства, его масштабами в регионе и потенциальной экологической емкостью территории.

Одним из путей, которые могли бы обеспечить гармонизацию взаимодействия человека и природы, а также минимизацию материальных и финансовых ресурсов для удовлетворения разумных потребностей человека, может стать многократный подъем эффективности использования ресурсов - новая стадия технического прогресса. Со времени промышленной революции прогресс обозначал увеличение производительности труда. Новый подход к прогрессу ставит во главу угла увеличение продуктивности ресурсов. В этом случае эффективное использование ресурсов приносит прибыль за счет отсутствия затрат на новые ресурсы, а поскольку они не превращаются в загрязнители, позже не приходится платить за их хранение и обезвреживание.

Выбор схемы в конечном счете определяется наличием прорывных идей и готовых разработок или набора инструментов, а также состоянием экономики той или иной страны, способной вложить большие инвестиции за короткий промежуток времени. Не последнюю роль, конечно, играет и политическая воля правительства.

Отсюда следует, что ведущую роль, как никогда раньше, может сыграть человеческий фактор. Следовательно, первостепенное значение приобретает развитие науки, стимулирование деятельности ученых.

Следует сказать, что горнометаллургический комплекс вследствие громадных массопотоков (твердых и жидких) труднее других областей хозяйственной деятельности поддается технологическому совершенствованию, позволяющему резко увеличить эффективность использования ресурсов и полностью предотвратить ущерб окружающей среде. В наибольшей степени это характерно для горнодобывающей промышленности, которая обеспечивает человека первичными ресурсами. По этой причине многие высокоразвитые страны стремятся размещать предприятия по их производству на территориях других стран, уменьшая таким образом риск деградации природной среды и техногенных катастроф на своих территориях.

Опыт развитых стран показывает, что особенно трудными оказываются первые шаги в продвижении устойчивого развития регионов. Поэтому очень важно понимание неотвратимости этого процесса политиками и бизнесменами, интеграция знаний экономистов, социологов, экологов и других специалистов, а главное - поиск общей платформы согласованных действий.

Мы должны быть готовы к тому, что в первой половине XXI века может произойти существенное сокращение запасов основных видов стратегических минеральных ресурсов по причине отработки известных месторождений. Как следствие, цена минеральных ресурсов на мировом рынке резко возрастет, что создает уже сегодня благоприятные перспективы привлечения инвестиций в добывающую промышленность.

Таким образом, реальное положение в России с сырьевыми ресурсами напряженное, но не безнадежное. Принятие срочных мер государственного регулирования и независимого контроля за использованием недр, внедрения новых уже разработанных технологий может достаточно оперативно изменить ситуацию к лучшему. Тем более, что позитивные предпосылки уже имеются и, принимаемые в последнее время правительственные решения по укреплению государственной вертикали управления, а также направленные в Федеральное собрание предложения по совершенствованию законов о недропользовании, перехода на рентные платежи, создают благоприятные предпосылки для улучшения положения в отрасли. Правильное использование кадрового, и, особенно, научного потенциала должно способствовать решению этой проблемы[1].

2. Понятие о технологических процессах производства чугуна и стали

Чугун и сталь являются сплавами железа с углеродом, а также с марганцем, кремнием, фосфором и серой. Легированные чугун и сталь могут содержать помимо названных еще и другие компоненты. Элементом, оказывающим наибольшее влияние на свойства черных металлов, является углерод, и в зависимости от его содержания эти металлы делят на сталь и чугун.

Чугуном называется сплав, содержащий более 2,14% углерода, сталью – меньше 2,14 % углерода. Если в стали более 0,6% С, то ее называют высокоуглеродистой, при содержании 0,25-0,6% С – среднеуглеродистой, а если углерода менее 0,25% - низкоуглеродистой.

Получение чугуна в доменной печи и передел чугуна в сталь (двухступенчатая схема) в настоящее время являются основой в металлургии и в перспективе по этой схеме будет выплавляться основная масса стали. Однако уже существует одноступенчатая схема, при которой отпадает необходимость в дорогостоящем коксе, зарождается новое направление – прямое восстановление железа из руд (бескоксовая металлургия)[2].

2.1. Получение чугуна

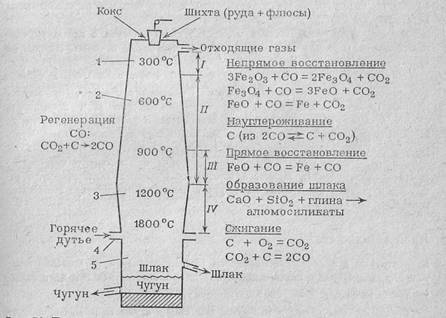

Принципиальная схема производства чугуна приведена на рис[3].

Рисунок – Принципиальная схема доменной печи и процессы, протекающие при производстве чугуна:

1 – колошник; 2 – шахта; 3 – распар; 4 – фурма; 5 - горн;

I – зона дополнительная подогрева; II – зона восстановления; III – зона науглероживания; IV – зона плавения.

В основе производства чугуна лежит процесс восстановления железа из его окислов окисью углерода. Известно, что окись углерода можно получить, действуя кислородом воздуха на раскалённый кокс. При этом сначала образуется двуокись углерода, которая при высокой температуре восстанавливается углеродом кокса в окись углерода:

C+O2 = CO2

CO2+ C = 2CO

Восстановление железа из окиси железа происходит постепенно. Сначала окись железа восстанавливается до закиси-окиси железа:

3 Fe2O3 + CO → 2 Fe3O4 + CO2

Далее закись-окись железа восстанавливается в закись железа:

Fe3O4 + CO→ 3 FeO + CO2

и, наконец, из закиси железа восстанавливается железо:

FeO + CO→ Fe + CO2

Скорость этих реакций растёт с повышением температуры, с увеличением в руде содержания железа и с уменьшением размеров кусков руды. Поэтому процесс ведут при высоких температурах, а руду предварительно обогащают, измельчают, и куски сортируют по крупности: в кусках одинаковой величины восстановление железа происходит за одно и то же время. Оптимальные размеры кусков руды и кокса от 4 до 8—10 см. Мелкую руду предварительно спекают (агломерируют) путём нагревания до высокой температуры. При этом из руды удаляется большая часть серы[4].

Железо восстанавливается окисью углерода практически полностью. Одновременно частично восстанавливаются кремний и марганец. Восстановленное железо образует сплав с углеродом кокса. кремнием, марганцем, и соединениями, серы и фосфора. Этот сплав—жидкий чугун. Температура плавления чугуна значительно ниже температуры плавления чистого железа.

Химический состав сырья, поступающего на переработку, иногда колеблется в широких пределах. Чтобы вести процесс при постоянных и наилучших условиях, сырьё “усредняют” по химическому составу, т. е. смешивают руды различного химического состава в определённых весовых отношениях и получают смеси постоянного состава. Мелкие руды спекают вместе с флюсами, получая “офлюсованный агломерат”. Применение офлюсованного агломерата даёт возможность значительно ускорить процесс.

2.2. Производство стали

Стали подразделяются на два типа. Углеродистые стали содержат до 1,5% углерода. Легированные стали содержат не только небольшие количества углерода, но также специально вводимые примеси (добавки) других металлов. Ниже подробно рассматриваются различные типы сталей, их свойства и применения.

Кислородно-конвертерный процесс. В последние десятилетия производство стали революционизировалось в результате разработки кислородно-конвертерного процесса (известного также под названием процесса Линца-Донавица). Этот процесс начал применяться в 1953 г. на сталеплавильных заводах в двух австрийских металлургических центрах-Линце и Донавице.

В кислородно-конвертерном процессе используется кислородный конвертер с основной футеровкой (кладкой). Конвертер загружают в наклонном положении расплавленным чугуном из плавильной печи и металлоломом, затем возвращают в вертикальное положение. После этого в конвертер сверху вводят медную трубку с водяным охлаждением и через нее направляют на поверхность расплавленного железа струю кислорода с примесью порошкообразной извести (СаО). Эта “кислородная продувка”, которая длится 20 мин, приводит к интенсивному окислению примесей железа, причем содержимое конвертера сохраняет жидкое состояние благодаря выделению энергии при реакции окисления. Образующиеся оксиды соединяются с известью и превращаются в шлак. Затем медную трубку выдвигают и конвертер наклоняют, чтобы слить из него шлак. После повторной продувки расплавленную сталь выливают из конвертера (в наклонном положении) в ковш[5].

Кислородно-конвертерный процесс используется главным образом для получения углеродистых сталей. Он характеризуется большой производительностью. За 40-45 мин в одном конвертере может быть получено 300-350 т стали.

В настоящее время всю сталь в Великобритании и большую часть стали во всем мире получают с помощью этого процесса.

Электросталеплавильный процесс. Электрические печи используют главным образом для превращения стального и чугунного металлолома в высококачественные легированные стали, например в нержавеющую сталь. Электропечь представляет собой круглый глубокий резервуар, выложенный огнеупорным кирпичом. Через открытую крышку печь загружают металлоломом, затем крышку закрывают и через имеющиеся в ней отверстия опускают в печь электроды, пока они не придут в соприкосновение с металлоломом. После этого включают ток. Между электродами возникает дуга, в которой развивается температура выше 3000 °С. При такой температуре металл плавится и образуется новая сталь. Каждая загрузка печи позволяет получить 25-50 т стали.

Сталь получается из чугуна при удалении из него большей части углерода, кремния, марганца, фосфора и серы. Для этого чугун подвергают окислительной плавке. Продукты окисления выделяются в газообразном состоянии и в виде шлака.

Так как концентрация железа в чугуне значительно выше, чем других веществ, то сначала интенсивно окисляется железо. Часть железа переходит в закись железа:

2 Fe + O2 = 2FeO

Реакция идёт с выделением тепла.

Закись железа, перемешиваясь с расплавом, окисляет кремний марганец и углерод:

Si + 2FeO → SiO 2 +2Fe

Mn + FeO →MnO +Fe

C + FeO→CO + Fe

Первые две реакции экзотермичны. Особенно много тепла выделяется при окислении кремния[6].

Фосфор окисляется в фосфорный ангидрид, который образует с окислами металлов соединения, растворимые в шлаке. Но содержание серы снижается незначительно, и поэтому важно чтобы в исходных материалах было мало серы.

После завершения окислительных реакций в жидком сплаве содержится ещё закись железа, от которой его необходимо освободить. Кроме того, необходимо довести до установленных норм содержание в стали углерода, кремния и марганца. Поэтому к концу плавки добавляют восстановители, например ферромарганец (сплав железа с марганцем) и другие так называемые “раскислители”. Марганец реагирует с закисью железа и “сраскисляет” сталь:

Мп+FеО→МnО+Fe

Передел чугуна в сталь осуществляется в настоящее время различными способами. Более старым, применённым впервые в середине XIX в. является способ Бессемера.

Способ Бессемера . По этому способу передел чугуна в сталь проводится путём продувания воздуха через расплавленный горячий чугун. Процесс протекает без затраты топлива за счёт тепла, выделяющегося при экзотермических реакциях окисления кремния, марганца и других элементов.

Процесс проводится в аппарате, который называется по фамилии изобретателя конвертером Бессемера . Он представляет собой грушевидный стальной сосуд, футерованный внутри огнеупорным материалом. В дне конвертера имеются отверстия, через которые подаётся в аппарат воздух. Аппарат работает периодически. Повернув аппарат в горизонтальное положение, заливают чугун и подают воздух. Затем поворачивают аппарат в вертикальное положение. В начале процесса окисляются железо, кремний и марганец, затем углерод. Образующаяся окись углерода сгорает над конвертером ослепительно ярким пламенем длиной до 8 л. Пламя постепенно сменяется бурым дымом. Начинается горение железа. Это указывает, что период интенсивного окисления углерода заканчивается. Тогда подачу воздуха прекращают, переводят конвертер в горизонтальное положение и вносят раскислители.

Процесс Бессемера обладает рядом достоинств. Он протекает очень быстро (в течение 15 минут), поэтому производительность аппарата велика. Для проведения процесса не требуется расходовать топливо или электрическую энергию. Но этим способом можно переделывать в сталь не все, а только отдельные сорта чугуна. К тому же значительное количество железа в бессемеровском процессе окисляется и теряется (велик “угар” железа).

Значительным усовершенствованием в производстве стали в конвертерах Бессемера является применение для продувкя вместо воздуха смеси его с чистым кислородом (“обогащённого воздуха”), что позволяет получать стали более высокого качества.

Мартеновский способ. Основным способом передела чугуна в сталь является в настоящее время мартеновский. Тепло, необходимое для проведения процесса, получается посредством сжигания газообразного или жидкого топлива. Процесс получения стали осуществляется в пламенной печи – мартеновской печи.

Примеси, содержащиеся в шихте, окисляются свободным, кислородом топочных газов и кислородом, входящим в состав железной руды, окалины и ржавчины.

Плавильное пространство мартеновской печи представляет собой ванну, перекрытую сводом из огнеупорного кирпича. В передней стенке печи находятся загрузочные окна, через которые завалочные машины загружают в печь шихту. В задней стенке находится отверстие для выпуска стали. С обеих сторон ванны расположены головки с каналами для подвода топлива и воздуха и отвода продуктов горения. Печь ёмкостью 350 т имеет длину 25 м и ширину 7 м.

Мартеновская печь работает периодически. После выпуска стали в горячую печь загружают в установленной последовательности лом, железную руду, чугун, а в качестве флюса — известняк или известь. Шихта плавится. При этом интенсивно окисляются: часть железа, кремний и марганец. Затем начинается период быстрого окисления углерода, называемый периодом “кипения”, — движение пузырьков окиси углерода через слой расплавленного металла создаёт впечатление, что он кипит.

В конце процесса добавляют раскислители. За изменением состава сплава тщательно следят, руководствуясь данными экспресс-анализа, позволяющего дать ответ о составе стали в течение нескольких минут. Готовую сталь выливают в ковши. Для повышения температуры пламени газообразное топливо и воздух предварительно подогревают в регенераторах. Принцип действия регенераторов тот же, что и воздухонагревателей доменного производства. Насадка регенератора нагревается отходящими из печи газами, и когда она достаточно нагреется, через регенератор начинают подавать в печь воздух. В это время нагревается другой регенератор. Для регулирования теплового режима печь снабжается автоматическими приспособлениями.

В мартеновской печи, в отличие от конвертера Бессемера, можно перерабатывать не только жидкий чугун, но и твёрдый, а также отходы металлообрабатывающей промышленности и стальной лом. В шихту вводят также и железную руду. Состав шихты можно изменять в широких пределах и выплавлять стали разнообразного состава, как углеродистые, так и легированные.

Российскими учёными и сталеварами разработаны методы скоростного сталеварения, повышающие производительность печей. Производительность печей выражается количеством стали, получаемым с одного квадратного метра площади пода печи в единицу времени.

Производство стали в электропечах. Применение электрической энергии в производстве стали даёт возможность достигать более высокой температуры и точнее её регулировать. Поэтому в электропечах выплавляют любые марки сталей, в том числе содержащие тугоплавкие металлы — вольфрам, молибден и др. Потери легирующих элементов в электропечах меньше, чем в других печах. При плавке с кислородом ускоряется плавление шихты и особенно окисление углерода в жидкой шихте, Применение кислорода позволяет ещё более повысить качество электростали, так как в ней остаётся меньше растворённых газов и неметаллических включений.

В промышленности применяют два типа электропечей: дуговые и индукционные. В дуговых печах тепло получается вследствие образования электрической дуги между электродами и шихтой. В индукционных печах тепло получается за счёт индуцируемого в металле электрического тока.

Сталеплавильные печи всех типов — бессемеровские конвертеры, мартеновские и электрические — представляют собой аппараты периодического действия. К недостаткам периодических процессов относятся, как известно, затрата времени на загрузку и разгрузку аппаратов, необходимость изменять условия по мере течения процесса, трудность регулирования и др. Поэтому перед металлургами стоит задача создания нового непрерывного процесса.

Применения в качестве конструкционных материалов сплавов железа.

Некоторые d-элементы широко используются для изготовления конструкционных материалов, главным образом в виде сплавов. Сплав-это смесь (или раствор) какого-либо металла с одним или несколькими другими элементами.

Углеродистые стали. По содержанию углерода эти стали в свою очередь подразделяются на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую стали. Твердость углеродистых сталей возрастает с повышением содержания углерода. Например, низкоуглеродистая сталь является тягучей и ковкой. Ее используют в тех случаях, когда механическая нагрузка не имеет решающего значения. Различные применения углеродистых сталей указаны в таблице. На долю углеродистых сталей приходится до 90% всего объема производства стали.

Легированные стали. Такие стали содержат до 50% примеси одного или нескольких металлов, чаще всего алюминия, хрома, кобальта, молибдена, никеля, титана, вольфрама и ванадия.

Нержавеющие стали содержат в качестве примесей к железу хром и никель. Эти примеси повышают твердость стали и делают ее устойчивой к коррозии. Последнее свойство обусловлено образованием тонкого слоя оксида хрома (III) на поверхности стали.

Инструментальные стали подразделяются на вольфрамовые и марганцовистые. Добавление этих металлов повышает твердость, прочность и устойчивость при высоких температурах (жаропрочность) стали. Такие стали используются для бурения скважин, изготовления режущих кромок металлообрабатывающих инструментов и тех деталей машин, которые подвергаются большой механической нагрузке.

Кремнистые стали используются для изготовления различного электрооборудования: моторов, электрогенераторов и трансформаторов[7].

3. Технологические процессы производства меди и ее сплавов

По применению в промышленности медь занимает одно из первых мест среди цветных металлов. Высокие пластичность, электро- и теплопроводность, повышенная коррозионная стойкость — ценнейшие свойства меди.

Вследствие высокой электропроводности медь — лучший металл для электромашиностроения, изготовления кабелей и проводов для передачи электроэнергии. Медь является основой в сплавах, широко применяемых во всех отраслях машино- и приборостроения.

Медные руды делятся на дне основные группы: сульфидные, в которых медь связана с серой в составе сульфидных минералов, и окисленные, где медь входит в виде оксидов. Встречается самородная медь с массовым содержанием Си до 99,9 %, однако, промышленные руды с самородной медью очень редки (лишь около 5 % среди мировых месторождений) и значение их невелико.

На сульфидные руды приходится около 80 % всех мировых запасов меди. Наиболее распространен в сульфидных рудах халькопирит (медный колчедан) СиFеS2. За ним следуют халькозин (медный блеск) Си2S , борнит Си2FеS3 и реже ковеллин CuS. Из окисленных руд наиболее распространен малахит CuCO3*Cu(OH)2.

Среднее массовое содержание меди в промышленных рудах составляет 1-2 %, минимальное —0,3 %; руды, содержащие 3 % меди и более, считаются богатыми. В состав пустой породы медных руд входят кварц, борит, кальцит и различные алюмосиликаты.

Около 20 % меди получают из руд гидрометаллургическим способом, при котором руда обрабатывается растворителем, переводящим медь в раствор. Из раствора медь осаждают электролизом или химическим способом. Этот способ применяют для переработки бедных окисленных и самородных руд.

Основную массу меди получают пирометаллургическим способом, т.е. выплавляют из сульфидного медного концентрата (продукта обогащения руды флотацией).

Флотация производится с целью отделения пустых пород. Для этого руду дробят, добавляют к ней маслянистые вещества, которые покрывают крупинки сульфидов меди, образуя на них оболочки, что способствует последующему всплыванию этих крупинок при обработке руды во флотационной машине и отделению от пустой породы, которая хорошо смачивается водой и оседает.

Полученные медные концентраты подвергают обжигу в многоподовых печах с перегребателями или в печах «кипящего слоя» для окисления железа, уменьшения массового содержания серы, удаления мышьяка, сурьмы и других примесей. Основные реакции при обжиге:

2FеS + 3,5O2 → Fe2O3 + 2SO2 + ∆H

Cu2S + 1.5 O2 → Cu2O + SO2 + ∆H

Основным продуктом обжига является огарок, который плавят в пламенных отражательных, шахтных или электрических печах. В результате плавки получают два несмешивающихся расплава: на поду печи —штейн —расплав сульфидов, поверх его —шлак — расплав оксидов, в который переходит вся пустая порода и большая часть железа в окисленном состоянии.

Главные реакции при плавке происходят между сульфидами СuS, FеS и оксидами Fe2O3 и SiO2, составляющими основную массу огарка и флюса. Для образования шлака нужна температура около 1100 °С, а для образования штейна — 800—900 ºС, поэтому тепловой режим печи определяется в первую очередь условиями шлакообразовании. Основными реакциями плавки являются следующие:

Си2S + 6 Fe2O3 → 2Сu + 4 Fe3O4 + SO2;

2Си + FeS ↔ Си2S + Fe

Fe + Fe3O4 → 4FeO

2FeO + SiO2 → FeSiO4

Сульфид меди и сульфид железа составляют основную массу штейна, а силикат железа — шлака. Переработка штейна осуществляется в конвертерах, где через жидкий штейн в присутствии кварцевого флюса продувают воздух, в результате чего сера выгорает по реакции

FeS + 1,5О2 → FeO + SO2

а железо шлакуется

2FeO + SiO2 → FeSiO4

Сернистый газ отводится по газопроводу на очистку от пыли и на производство серной кислоты; шлак сливается из конвертера и в конвертере остается почти чистый сульфид меди Си2S (80 % Си), называемый белым штейном. На этом заканчивается первый период плавки. После удаления шлака белый штейн продувают на черновую медь (второй период). При этом происходит окисление сульфидов меди

Си2S + 1,5О2→Си2О + SО2.

Оксид меди реагирует с сульфидом меди, в результате чего получается медь:

2Си2О + Си2S → 6Си + SО2.

Реакции окисления серы и железа обеспечивают поддержание в конвертере температуры в пределах 1250—1350°С.

Черновая медь содержит 98,5—99,5 % Си и до 1,5 % различных примесей, главным образом железа, серы и кислорода, а также никеля, кобальта и других металлов, в том числе серебра и золота. Черновая медь подвергается огневому и электролитическому рафинированию.

Огневое рафинирование черновой меди производят в отражательных печах для удаления железа, серы и других примесей, ухудшающих свойства меди. Операция огневого рафинирования складывается из расплавления черновой меди (если конвертерный и рафинировочный цехи находятся па одном заводе, то в печь загружают жидкую конвертерную медь), окисления примесей, удаления растворенных газов и раскисления меди[8].

Электролитическое рафинирование меди производят с целью получения наиболее чистой меди (99,99 % Си и выше) для электротехнической промышленности и попутного извлечения золота, серебра, селена, теллура, которые почти всегда содержатся в конвертерной меди и при огневом рафинировании полностью остаются в ней.

При электролитическом рафинировании используют медь в виде плит — анодов, отлитых после огневого рафинирования. Их загружают в электролитические ванны, заполненные водным раствором медного купороса с серной кислотой (около 200 г/л), и подключают к положительному полюсу источника тока. Между анодами в ванне на медных ломиках подвешиваются топкие (0,6—0,7 мм) листы из чистой меди, которые подключаются катодами. При прохождении тока медь с анодов переходит в раствор, а па катодах ионы меди разряжаются и отлагаются плотным слоем чистой меди. Нерастворимые примеси и в их числе серебро, золото, селен, теллур в виде твердых частиц собираются на дне ванны, образуя шлам, который периодически выпускают, фильтруют и отправляют на передел для извлечения всех ценных составных частей.

Список литературы

1. Минерально-сырьевая база России на пороге XXI века // Альманах «Нефтегазовый комплекс России», 2001.

2. В.С.Лисин Тенденции реструктуризации черной металлургии //Сталь, №10, 2001.

3. Никифоров В.М. Технология металлов и конструкционные материалы. – Л.: Машиностроение, 1986. – 363 с.

4. Шретер В. Химия. – М.: Химия, 1989. – 648 с.

5. Ходаков Ю.В. Неорганическая химия. – М.: Просвещение, 1967. – 303 с.

[1] Минерально-сырьевая база России на пороге XXI века // Альманах «Нефтегазовый комплекс России», 2001.

[2] Никифоров В.М. Технология металлов и конструкционные материалы. – Л.: Машиностроение, 1986. – 363 с.

[3] Шретер В. Химия. – М.: Химия, 1989. – 648 с.

[4] Никифоров В.М. Технология металлов и конструкционные материалы. – Л.: Машиностроение, 1986. – 363 с.

[5] . В.С.Лисин Тенденции реструктуризации черной металлургии //Сталь, №10, 2001.

[6] Ходаков Ю.В. Неорганическая химия. – М.: Просвещение, 1967. – 303 с.

[7] Никифоров В.М. Технология металлов и конструкционные материалы. – Л.: Машиностроение, 1986. – 363 с.

[8]Никифоров В.М. Технология металлов и конструкционные материалы. – Л.: Машиностроение, 1986. – 363 с.