Содержание

Введение. 3

1. Технология изготовления станин. 4

1.1. Выбор технологических баз. 4

1.2. Черновая обработка заготовок станин. 5

1.3. Чистовая обработка станин. 7

1.4. Контроль станины.. 9

2. Задача. 12

Список литературы.. 14

Введение

При построении технологического процесса изготовления

станин необходимо учитывать особенности, связанные с относительно большими

размерами и массой, а также наличием направляющих:

·

необходимость проведения старения для

предотвращения коробления станины и, как следствие, необходимость разделения

во времени полной черновой и чистовой обработки заготовки литой станины, а для

маложестких станин прецизионных станков еще и полу чистовой обработки;

·

желательность сокращения до минимума числа

установок заготовки станины для полной обработки, учитывая особенно большие

потери времени на транспортирование крупногабаритных и массивных заготовок,

установку и снятие их со станков с помощью подъемного крана, сложность

достижения требуемой высокой точности установки из-за больших контактных

деформаций и собственных деформаций заготовки станины, трудность автоматизации

установки и снятия заготовок станин на имеющемся оборудовании без применения

спутников;

·

специфику имеющегося продольно-обрабатывающего

оборудования, необходимого для высокоточной обработки направляющих станины,

что требует выделения этой операции в качестве самостоятельной и ведет к

увеличению числа установок заготовки.

Цель нашей работы – рассмотрение технологии изготовления

станин.

Для достижения поставленной цели мы решим несколько задач:

рассмотрим последовательность выбора технологических баз, технологии черновой и

чистовой обработки станин, контроль за изготовлением станины.

1. Технология изготовления станин

1.1. Выбор технологических

баз

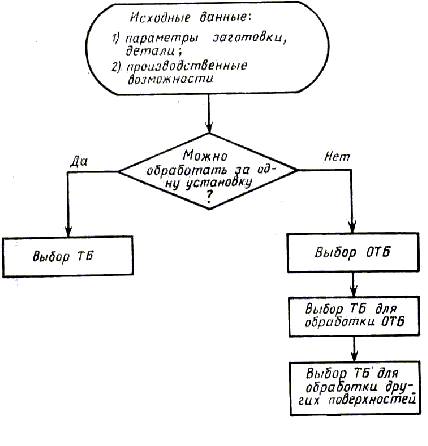

Выбор технологических баз осуществляется в последовательности,

показанной на рис. 1. Обработать заготовку за одну установку можно лишь в

случае выполнения следующих условий: [1]

Рис. 1. Последовательность выбора

технологических баз

·

если процесс обработки резанием не прерывается операциями

старения, термообработки, правки и др., требующими открепления обрабатываемой

заготовки;

·

если конструкция заготовки позволяет надежно закрепить ее за

необрабатываемые поверхности, не мешая доступу инструментов ко всем

обрабатываемым поверхностям;

·

если обрабатывающая система позволяет подвести инструмент к

заготовке со всех обрабатываемых сторон.

Применительно к заготовкам

станин, как правило, первое условие не выполняется, что делает невозможным

полную обработку заготовки станины за одну установку. Однако если выполняются

второе и третье условия, определяемые служебным назначением, технологичностью

конструкции, требованиями точности, а также возможностями конкретного

производства, то на каждом этапе черновой или чистовой обработки можно

обработать станину за одну установку. Выбор технологических баз в этом случае

осуществляется аналогично выбору технологических баз для обработки общих баз.

Если же второе или третье условие не выполняется, что часто имеет место, то в

первую очередь необходимо выбрать и обработать поверхности, которые можно было

бы использовать в качестве общих технологических баз для обработки большинства

других поверхностей заготовки.[2]

1.2.

Черновая обработка заготовок станин

Черновую обработку литой заготовки станины проводят в целях:

·

снять литейную корку и дефектный слой,

содержащей отбеленный чугун, с обрабатываемых поверхностей;

·

обеспечить необходимое уточнение размеров

заготовок;

·

удалить с обрабатываемых поверхностей заготовки

максимально допустимый объем металла перед последующим старением с учетом обеспечения необходимого припуска

для дальнейшей обработки;

·

обеспечить равномерные припуски под последующую

обработку направляющих;

·

обеспечить требуемые размерные связи в станине

между всеми обработанными поверхностями станины и литыми необрабатываемыми;

·

выявить возможные дефекты литья на всех

ответственных поверхностях.

Удаление с заготовки максимально допустимого слоя материала

необходимо для полного использования возможностей последующего старения заготовки. Поэтому на

этапе черновой обработки заготовки

станины прецизионного станка обрабатывают основание, направляющие, приливы и привалочные

плоскости на боковых и торцовых стенках, глубокие отверстия диаметром более 30

мм, пазы шириной более 18 мм, окна и выемки. У заготовок станин станков

нормального класса точности целесообразно на этапе черновой обработки обработать

только наиболее протяженные поверхности, удаление припуска с которых

существенно влияет на распределение напряжений. Небольшие плоскости приливов на

боковых и торцовых стенках может оказаться более целесообразным обрабатывать на этапах

получистовой и чистовой обработки,

особенно если обработка осуществляется на станках с ЧПУ, в том числе на многоцелевых.

Черновую обработку заготовки станины начинают с обработки общих технологических баз, в качестве которых

для горизонтальных станин обычно используются плоскость основания и платики на

боковой стороне станины. Заготовка базируется по направляющим. Черновая

обработка основания возможна различными методами: торцовым фрезерованием,

строганием, точением на токарно-карусельных станках, черновым шлифованием

торцом сегментного шлифовального круга, периферией шлифовального круга или

абразивной лентой на ленточно-шлифовальном станке.

Выбор метода

черновой обработки основания осуществляется с учетом формы контура

обрабатываемой поверхности, припуска, числа заготовок в партии, наличия

оборудования и других условий производства. Выбор оптимального метода обработки

осуществляется по минимуму приведенных затрат или себестоимости обработки.[3]

1.3. Чистовая обработка станин

Чистовая обработка станин выделяется в отдельный этап и

осуществляется после черновой обработки и старения литых станин или после

термо- или виброобработки сварных заготовок станин. Чистовая обработка имеет

целью обеспечить требуемую размерную точность станины (точность расстояний,

поворотов, формы и шероховатости поверхностей), удаление дефектного слоя

после черновой обработки.

Обработка основания станины, направляющих, верхних,

боковых и торцовых поверхностей осуществляется фрезерованием, строганием и

шлифованием на соответствующих станках аналогично черновой обработке. Однако,

учитывая другие цели чистового этапа обработки, при выборе методов обработки

исходят, прежде всего, из необходимости обеспечить требуемую точность станины.

Чистовую обработку заготовки начинают с обработки технологических

баз под дальнейшие операции, т. е. с обработки у заготовок горизонтальных

станин плоскости основания и боковых платиков.

Заготовку базируют при этом по направляющим.

Чистовое фрезерование основания и других поверхностей станины

осуществляют торцовыми фрезами, оснащенными пластинками твердого сплава или

сверхтвердого материала за один рабочий ход. Диаметр фрезы выбирается не менее

1,25 ширины фрезерования. При торцовом фрезеровании обработанная поверхность

имеет перекрещивающиеся риски — следы зубьев фрезы многократно перемещающихся

по обработанной поверхности. Вследствие этого ухудшается точность формы и

шероховатость обработанной поверхности, уменьшается стойкость фрезы. Для

устранения этого недостатка используют три способа:

1) зубья фрезы устанавливают ступенчато, чтобы только один

наиболее выступающий (на 0,1 мм) зачистной зуб контактировал с окончательно

обработанной плоскостью;

2) применяют однозубую фрезу с режущей пластиной из сверхтвердого материала;

3) наклоняют фрезерный шпиндель на угол около 20", что

соответствует отклонению 0,1/1000 мм по отношению к нормали обрабатываемой

поверхности в направлении продольной подачи. При этом образуется вогнутость

поверхности, которая зависит от диаметра фрезы и угла наклона шпинделя.

Первый способ не связан с увеличением неплоскостности обработанной

поверхности и поэтому предпочтителен при чистовой обработке не только

основания, но и других поверхностей ста нины. Ширина лезвия выступающего зуба

должна быть не и менее удвоенной подачи на оборот фрезы. Скорость резания при тонком фрезеровании твердым сплавом не

более 3,3 м/с, подача на зуб не более

0,05 мм. Второй способ используют для окончательной обработки закаленных

направляющих станины N вместо

шлифования. Третий способ можно использовать при обработке фрезами

большого диаметра за один рабочий ход при допустимой погрешности формы до 0,04 мм. Окончательное строгание

основания осуществляется с продольной подачей не менее чем за два

рабочих хода широкими |резцами, оснащенными пластинками твердого сплава. Последний

рабочий ход при строгании выполняется с глубиной резания не более 0,05 мм со

скоростью до 0,25 м/с с продольной подачей

не более 0,6 ширины реза. В качестве СОЖ рекомендуется эмульсия. При

тонком фрезеровании или строгании обеспечивается параметр шероховатости

поверхности Ra

не более 1,25 мкм, отклонения от плоскостности не более 0,02 мм на 1000 мм

длины. Допускается только вогнутость обработанной поверхности станины. С этой

целью заготовку станины при установке упруго деформируют с контролем, например,

по индикатору часового типа.

Каждый из указанных способов имеет свои области рационального

использования, но осуществляется при непосредственном участии рабочего-станочника

в выполняемых операциях.[4]

1.4. Контроль станины

Контроль станин осуществляют в процессе изготовления, при

сборке станка, в процессе эксплуатации. При изготовлении контролируют

размерные параметры станины и при необходимости свойства материала.

Свойства чугуна

литых направляющих определяют путем испытания образцов, вырезаемых из

специально предусмотренных в отливке приливов или методами неразрушающего

контроля.

Твердость

литых направляющих измеряется после черновой обработки в нескольких местах

переносным прибором ТБР Твердость

закаленных направляющих контролируют с помощь прибора ТРП.

Шероховатость

обработанных поверхностей станины измеряют

профиллографом или определяют

визуальным сравнение с образцами шероховатости.

Плоскостность

направляющих и других поверхностей станины можно контролировать по краске

подсчетом числа точек контакта измерительной линейки, например ШМ-1-2000 Ш с

направляющими. Краску «краплак» наносят тонким слоем толщиной 2 ... 5 мкм.

Число пятен контакта определяют на площади 25 х 25 мм, которая выделяется

наложением квадратной рамки. Отклонение от плоскостности можно измерить,

установив измерительную линейку на концевые меры одинаковой высоты и измерив

расстояния от плоскости линейки до направляющих в нескольких местах с помощью

измерительной головки или другого измерителя. Для измерения отклонения от

плоскостности применяют оптические плоскомеры, например ИС-45. В серийном

производстве станин применяют специальные плоскомеры, представляющие собой

плиту, базирующуюся на измеряемой поверхности на трех опорах. В плите устанавливают

в шахматном порядке измерительные головки. Головки настраивают по эталонной плоскости. В качестве

отсчета берут наибольшую разность показаний двух измерительных головок.

Лазерным интерферометром можно измерить отклонение от плоскостности поверхности

длиной до 3000 мм с точностью около 0,5 мкм при однократной установке

измерительной системы относительно измеряемой поверхности станины.

Прямолинейность

направляющих контролируют с помощью уровня, автоколлиматора или

лазерного интерферометра. Для контроля прямолинейности направляющих с помощью

брускового уровня, например мод. 200-02, сначала выставляют станину на регулирующих опорах так, чтобы

обеспечивалось нулевое положение пузырька уровня. Затем, перемещая уровень

вдоль направляющих, через определенные интервалы берут отсчет по шкале уровня с

ценой деления 0,02 мм. По полученным показаниям строят график, отображающий

профиль направляющих, и определяют отклонение от прямолинейности. Извернутость

направляющих измеряют аналогичным образом при установке уровня на две

направляющие в поперечном направлении. При контроле прямолинейности и

нзвернутости призматических направляющих необходим специальный мостик, на

который устанавливается уровень. Могут использоваться индуктивные уровни,

например мод. 129.

Форму профиля

направляющих контролируют специальным шаблоном и набором щупов.

Параллельность

поверхностей можно проконтролировать с помощью уровня. Уровень сначала

устанавливают на одну базовую поверхность. Станину выставляют по уровню, затем

уровень переносят на другую поверхность и отсчитывают отклонение от

параллельности. Отклонение от перпендикулярности поверхностей определяют аналогично

с помощью рамного уровня.

Отклонения от параллельности и перпендикулярности поверхностей

направляющих можно измерить с помощью измерительных головок,

установленных на образцовом мостике, который перемещают по направляющим.

Для контроля некоторых расстояний и поворотов поверхностей

станин могут быть использованы координатно-измерительные машины соответствующих

размеров. Однако достигнутой в настоящее время точности измерения на этих

машинах, как правило, недостаточно для контроля станин прецизионных станков по

всем параметрам.

Износ

направляющих в процессе эксплуатации станин можно контролировать измерением под

микроскопом длины лунок глубиной 0,1 ... 0,15 мм, которые для этого наносят на

направляющие твердосплавным роликом с помощью переносного прибора ПВЛ-2.[5]

2. Задача

Возможны два варианта технологии производства металлической

детали: технология «А», и технология «Б».

Технология «А»: Выплавка стали – производство листового проката – механическая обработка листового проката.

Технология «Б»: Выплавка стали – производство спецпрофиля (проката) – механическая обработка спецпрофиля.

Определите эффективность использования металла

(сквозной коэффициент использования

металла) по каждому варианту.

Исходные данные:

|

Показатели

|

Единица измерения

|

Технология «А»

|

Технология «Б»

|

|

1. Вес металозаготовки в кислородном конвертере

|

т

|

300

|

300

|

|

2. Вес годных стальных слитков

|

т

|

270

|

270

|

|

3. Расходный коэффи-циент метала в прокатном производстве

|

кг/т

|

1200

|

1400

|

|

4. Коэффициент исполь-зования метала при механической

обработке проката (Ки)

|

доли единицы

|

0,70

|

0,85

|

Решение:

1. Находим выход годных слитков по вариантам технологий:

Технология «А» - 270 т.

Технология «Б» - 270 т.

2. Находим выход готового проката по вариантам технологий:

Технология «А» - 1200 кг/т.

Технология «Б» - 1400 кг/т.

3. Находим коэффициент использования металла в

металлообработке:

Технология «А» - Ки = 0,70

Технология «Б» - Ки = 0,85

4. Находим сквозной

коэффициент использования металла по каждому варианту:

Технология «А» = 270

* 1200 * 0,70 = 226800

Технология «Б» = 270

* 1400 * 0,85 = 321300

Вывод:

Сквозной коэффициент

использования металла по вариантам равен:

Технология «А» -

226800

Технология «Б» -

321300

Список литературы

1.

Технология

машиностроения и производство

машин. Резание и инструмент: Конспект лекций/ Аксенов В.А., Бабич А.В..

-Новосибирск, 1997.

2.

Технология

машиностроения: Учеб. пособие по

курсовому проектированию для студентов спец."Технология" технол.фак.пед.вузов и ун-тов/ Овечкин В.П.,

Галашев В.А.. -Ижевск: Изд-во Удмурт.ун-та, 1996.

3.

Технология

машиностроения: Учеб. пособие/

Комарова Э.И., Белевич А.В.. -Владимир, 1995.

4.

Технология

машиностроения / Под ред. А.М.

Дальского Т. 1: Основы технологии машиностроения.

-1997.

5.

Мельников А.С. Технология

машиностроения: основы

достижения точности детали: Учеб. пособие для машиностроит. спец.. - Ростов-Н/Д,

1995.

[1]

См: Технология машиностроения / Под ред. А.М. Дальского

Т. 1: Основы технологии машиностроения.

-1997.

[2]

Технология машиностроения и производство машин. Резание и

инструмент: Конспект лекций/ Аксенов В.А., Бабич А.В.. -Новосибирск, 1997. стр.

159.

[3]

См: Технология машиностроения: Учеб. пособие по курсовому

проектированию для студентов спец."Технология"

технол.фак.пед.вузов и ун-тов/ Овечкин В.П., Галашев В.А.. -Ижевск: Изд-во

Удмурт.ун-та, 1996.

[4]

Технология машиностроения: Учеб. пособие/ Комарова Э.И., Белевич

А.В.. -Владимир, 1995. стр. 50 – 91

[5]

Мельников А.С. Технология машиностроения: основы достижения точности детали: Учеб. пособие

для машиностроит. спец.. - Ростов-Н/Д, 1995. стр. 184.