Министерство путей сообщения РФ

Сибирский государственный университет путей сообщения

Кафедра «Механизация путевых, погрузочно – разгрузочных и

строительных работ»

Расчет механизма подъема груза

контейнерного перегружателя

Контрольная работа №1

По дисциплине «Прикладная механика»

|

Домашний

адрес:

|

Студент:

|

|

Новосибирск,

|

|

|

Шифр:

|

|

|

2004 г.

СОДЕРЖАНИЕ

1 ИСХОДНЫЕ ДАННЫЕ......................................................................... 3

2 .КИНЕМАТИЧЕСКАЯ СХЕМА И ЕЁ ОПИСАНИЕ........................... 3

3 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ 5

4 ВЫБОР И ПРОВЕРКА ШПОНОК........................................................ 7

5 ВЫБОР МУФТЫ.................................................................................... 9

6 ВЫБОР ТОРМОЗА.............................................................................. 10

ЛИТЕРАТУРА......................................................................................... 11

1 ИСХОДНЫЕ ДАННЫЕ

Вес поднимаемого груза G=40,2 кН;

Скорость поднимания  =10 м/мин;

=10 м/мин;

Высота подъема груза Н=12,0 м;

Режим работы механизма ПВ=40%;

Коэффициент е=16;

Коэффициент запаса Кз=5.

2 .

КИНЕМАТИЧЕСКАЯ

СХЕМА И ЕЁ ОПИСАНИЕ

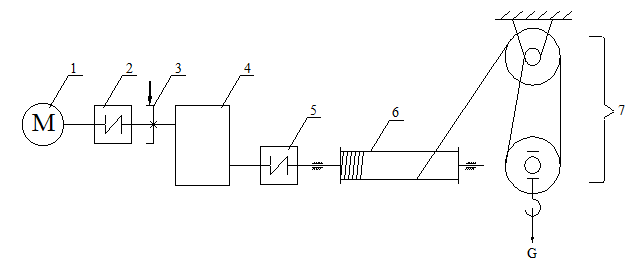

1 – электродвигатель

2 – МУВП

3 – тормоз

4 – редуктор

5 – МУВП

6 – барабан

7 – грузозахватное устройство

Рисунок 1

Грузозахватное устройство состоит из крюковой подвески и

набора канатных блоков (полиспаст)

Полиспаст – механизм служащий для изменения силы и скорости

поступательного движения. Полиспасты бывают двух типов:

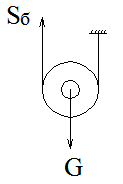

1)

Силовые, предназначенные для увеличения силы и

уменьшения скорости подъема грузов (рисунок 2);

Рисунок 2

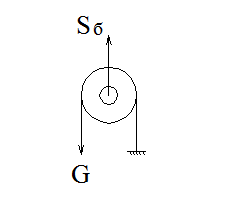

2) Скоростные,

предназначенные для уменьшения силы и увеличения скорости подъема грузов

(рисунок 3).

Рисунок 3

2.1 Кратность

полиспаста – это отношения числа ветвей гибкого элемента (каната) на который

распределяется вес поднимаемого груза к числу ветвей этого элемента, идущих на

барабан.

Кратность полиспаста: а=2/1=2.

3 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ

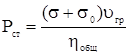

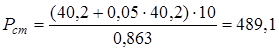

Для подъема

груза с постоянной скоростью необходимая статическая мощность определяется по

формуле, кВт:

,

(1)

,

(1)

где  - вес поднимаемого груза, кН;

- вес поднимаемого груза, кН;

=0,05

=0,05 - вес грузозахватного

устройства;

- вес грузозахватного

устройства;

- общий КПД механизма:

- общий КПД механизма:

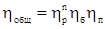

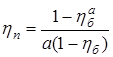

, (2)

, (2)

где  - КПД редуктора;

- КПД редуктора;

n – число степеней редуктора;

- КПД барабана;

- КПД барабана;

- КПД полиспаста:

- КПД полиспаста:

. (3)

. (3)

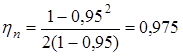

Для применения формулы (3) положим, что КПД канатных

блоков  ; как установили ниже, кратность полиспаста.

; как установили ниже, кратность полиспаста.

Тогда формула (3) даст

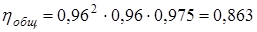

Общий КПД равен

.

.

Необходимая для подъема груза статистическая мощность равна

Вт.

Вт.

Выбираем электродвигатель крановой серии MTKF 112-6 со следующими характеристиками:

1) мощность на

валу Рд=9 кВт;

2) частота

вращения nд=840 мин-1;

3)

диаметр выходного конца вала d=40 мм.

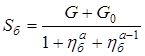

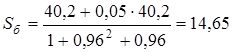

Необходимое

разрывное усилие в канате Fp, кН:

Fp³SбКз,

(5)

где Sб - усилие в набегающем на барабан канате,

кН:

.

(4)

.

(4)

Подставим исходные значения в формулу (4):

кН;

кН;

Fp=14,65×5=73,24 кН.

Диаметр каната выбирается в зависимости от разрывного усилия

Fp. Выбираем канат двойной свивки типа ЛК-3 конструкции 6х25

(1+6+6+12)+1о.с. по ГОСТ 7665 (диаметр каната dк=8,1 мм; допускаемое разрывное усилие не менее 31900

Н; маркировочная группа – 1568 МПа).

Диаметр

барабана лебедки D, мм:

D³dке,

(6)

где с –

коэффициент, значение которого зависит от типа подъемного устройства и режима

работы механизма подъема груза.

D = 8,1×16 =129,6

мм » 130 мм.

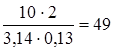

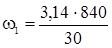

Частота

вращения вала барабана лебедки nб, об/мин:

nб= ; (7)

; (7)

nб= мин -1.

мин -1.

Общее

передаточное отношение редуктора i:

i= ; (8)

; (8)

i= =17,14»18.

=17,14»18.

Выбираем редуктор цилиндрический горизонтальный

двухступенчатый типа РЦ1-150А (передаточное число –5,6; частота вращения

быстроходного вала – 1000 мин -1; мощность на быстроходном валу –

17,3кВт).

Частота

вращения ведомого вала:

nт= ; (9)

; (9)

nт= =150

об/мин.

=150

об/мин.

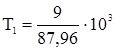

Вращающие моменты на валах

Вращающий момент на ведущем валу

редуктора:

,

(10)

,

(10)

где  - частота вращения

1-го вала, рад/с:

- частота вращения

1-го вала, рад/с:

;

(11)

;

(11)

=87,96

рад/с;

=87,96

рад/с;

=102,3 Нм;

=102,3 Нм;

Вращающий момент на ведомом вале Т2

определяется по формуле:

Т2=Т1×i×hр;

(12)

Т2=102,3×5,6×0,95=544,28 Нм.

4 ВЫБОР И ПРОВЕРКА ШПОНОК

4.1 Для

соединения валов с деталями, передающими вращение, применяют главным образом

призматические шпонки. Размеры сечения призматической шпонки выбираются в

зависимости от диаметра вала. Длину шпонки назначают по длине ступицы

насаживаемой детали (на 5-10 мм меньше) из ряда стандартных значений.

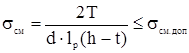

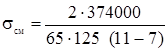

Проверке подлежит одна шпонка на

быстроходном валу - под полумуфтой, другая – под полумуфтой выходного конца

вала.

Выбранная шпонка проверяется по

напряжениям смятия узких граней. Условие прочности:

,

(13)

,

(13)

где Т – вращающий момент, Н×мм;

d – диаметр вала в месте установки шпонки, мм;

lр – рабочая длина шпонки, мм;

h – высота шпонки, мм;

t – глубина шпоночного паза, мм;

=100…120 МПа - допускаемое напряжение смятия при стальной

ступице и спокойной нагрузке.

=100…120 МПа - допускаемое напряжение смятия при стальной

ступице и спокойной нагрузке.

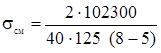

При диаметре вала 40 мм сечение первой шпонки b´h = 12х8

мм; глубина паза t=5 мм, рабочая длина lр=125 мм.

=13,6 МПа.

=13,6 МПа.

значительно выше

значительно выше

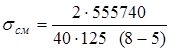

Вторая шпонка имеет те же

параметры:

=23 МПа.

=23 МПа.

Тихоходный вал: диаметр d=85 мм; сечение шпонки 25х14мм; рабочая длина шпонки lр=125 мм.

=74,1 МПа.

=74,1 МПа.

Условие (13) выполняется.

5 ВЫБОР МУФТЫ

В данной работе не предусматривается проектирование муфт для

соединения валов, их выбор осуществляется из числа стандартных, с учетом

особенностей эксплуатации привода и при необходимости последующей проверки её

основных элементов на прочность.

Основной характеристикой для выбора муфты является

номинальный вращающий момент Т, установленный стандартом. Муфты выбирают по

большему диаметру концов соединяемых валов и расчетному моменту Тр:

Тр=Т×К1×К2, (14)

где К1 – коэффициент,

учитывающий степень ответственности механизма;

К2 - коэффициент, учитывающий

режим работы механизма.

Тр1=102,3×1,3×1=133 Нм;

Тр2=555,74×1,3×1=722 Нм.

Между электродвигателем и

редуктором выбираем муфту МУВП-6 (момент, передаваемый муфтой, наибольший

Т=0,70 кНм, диаметр расточки под вал d= (35¸55) мм,

диаметр тормозного шкива DT=320 мм).

Между редуктором и барабаном лебедки выбираем муфту МУВП по

ГОСТ 21424 (номинальный крутящий момент – 1 кНм).

6

ВЫБОР ТОРМОЗА

Механизмы

грузоподъемных машин должны быть снабжены надежными тормозами, обеспечивающими

в механизмах подъема остановку груза и удержание его в подвешенном состоянии.

На грузоподъемных кранах тормоз

лебедки подъема груза устанавливают на быстроходном валу редуктора, используя

ведомую полумуфту в качестве тормозного шкива.

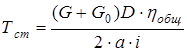

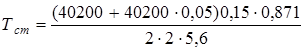

Тормозной расчетный момент

определяется из условия надежного удержания груза на весу в статическом

состоянии с выбранным коэффициентом запаса торможения:

Трт =К×Тст ,

(53)

где Трт – расчетный

тормозной момент;

К – коэффициент запаса торможения;

Тcт – статический момент торможения:

; (54)

; (54)

=235,6 Нм;

=235,6 Нм;

Трт =2,0×235,6=271,2

Нм.

Выбираем тормоз колодочный электромагнитный ТКТ-500

(наибольший тормозной момент - 500 Нм;

диаметр тормозного шкива – 300 мм).

ЛИТЕРАТУРА

1.Проектирование механических передач: Учебно-справочное

пособие для втузов/С.А. Черновский, Г.А. Снесарев, Б.С. Козинцев и др. М.

Машиностроение, 1984. 580с.

2.СТП СГУПС 01.01.2000. Курсовой и дипломный проект.

Требования к оформлению. Новосибирск, 2000. 45с.