1.4.2.

Расчёт на прочность поршня, поршневого пальца и

поршневых колец

1.4.2.1. Расчёт поршня

Поршень двигателя внутреннего

сгорания воспринимает давление газов, развивающееся в цилиндре, в результате

чего его донышко непосредственно соприкасается с сильно нагретыми продуктами

сгорания топлива. Поэтому металл, используемый для изготовления поршня, должен

обладать высокими механическими свойствами при повышенных температурах,

теплопроводностью, должен быть износоустойчивым и хорошо заполнять литейную

форму. Металл, предназначенный для изготовления поршня быстроходных двигателей,

в целях уменьшения силы инерции, возникающей при его движении, кроме того,

должен иметь малый удельный вес.

Поршни быстроходных дизелей

изготовляют из лёгких сплавов на алюминиевой основе с высоким содержанием

кремния и пониженным коэффициентом линейного расширения. Поршни из этих сплавов

подвергают закалке в воде при 500–5508С и отпуску при 100–2008С на воздухе. Сплавы на

алюминиевой основе имеют малый удельный вес и обладают высокой

теплопроводностью. Поршни, изготовленные из этих сплавов, имеют малый вес и при

работе двигателя низкую температуру донышка поршня.

Для

предотвращения ускоренного износа рабочей поверхности поршни, изготовляемые из

лёгких сплавов, после механической обработки подвергают анодизации. Анодизацию

производят в электролитической ванне, наполненной 3%-ным раствором хромового

ангидрида. Образующаяся после анодизации прочная гладкая плёнка предохраняет

поверхность поршня от возникновения твёрдых кристаллов окиси, способствующих

усиленному износу поршня и поверхности рабочей втулки цилиндра. Для ускорения

приработки поверхность поршней гальваническим способом покрывают слоем олова

толщиной около 0,02 мм.

Предварительно принимаем основные размеры (рис.

1.9):

диаметр поршня –  мм;

мм;

толщина донышка –  мм;

мм;

расстояние до первого поршневого кольца –  мм;

мм;

диаметр под поршневой палец –  мм;

мм;

рабочая длина гнезда пальца –  мм.

мм.

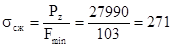

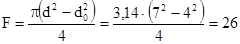

Наименьшее сечение головки поршня проверяют на

сжатие силой  :

:

кгс/см2

кгс/см2  МПа

МПа  МПа,

МПа,

где  см2 –

площадь наименьшего сечения головки поршня.

см2 –

площадь наименьшего сечения головки поршня.

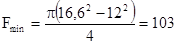

Давление газов вызывает напряжения изгиба в донышке поршня.

Рассматривая донышко как круглую плиту, опертую по окружности диаметра  , изгибающий момент относительно сечения I–I:

, изгибающий момент относительно сечения I–I:

кгс.см

кгс.см  Н.м.

Н.м.

Напряжения изгиба:

кгс/см2

кгс/см2  МПа

МПа МПа,

МПа,

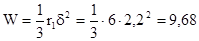

где W – момент

сопротивления плоского донышка:

см3.

см3.

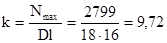

Длину направляющей

части поршня проверяют по наибольшему допустимому удельному давлению на стенки

цилиндра:

кгс/см2

кгс/см2  МПа

МПа  МПа,

МПа,

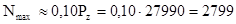

где  кгс

кгс  кН – наибольшее

нормальное усилие, действующее на стенку цилиндра.

кН – наибольшее

нормальное усилие, действующее на стенку цилиндра.

Допустимое значение k зависит от материала поршня и интенсивности теплоотвода от его

стенок.

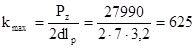

Поверхность опорных гнёзд пальца поршня проверяют на наибольшее

допустимое удельное давление:

кгс/см2

кгс/см2  МПа

МПа  МПа.

МПа.

Допустимая величина  зависит от способа

закрепления поршневого пальца.

зависит от способа

закрепления поршневого пальца.

1.4.2.2.

Расчёт поршневого пальца

Для сочленения поршня с

шатуном в направляющей части поршня размещается поршневой палец. В практике

получили применение два способа установки поршневого пальца в бобышках

направляющей части поршня:

–

палец закрепляется в бобышках поршня жестко, а шатун имеет угловое

перемещение относительно оси пальца;

–

палец в бобышках поршня не закрепляется, поэтому во время работы

двигателя он поворачивается вокруг своей оси, и шатун имеет угловое перемещение

относительно оси пальца.

Конструкция

такого соединения называется “плавающим

пальцем”. К

преимуществам “плавающего

пальца” относятся:

–

скорость движения поверхности вкладыша головного подшипника шатуна

относительно поверхности пальца меньше по сравнению со скоростью при

закрепленном пальце;

–

износ пальца и вкладыша головного подшипника меньше и происходит более

равномерно;

–

более равномерное распределение напряжений в пальце, вследствие чего

улучшаются условия работы пальца на усталость.

Поршневой палец работает в

сравнительно тяжелых условиях: ударный характер нагрузки; большие удельные

давления на поверхность пальца; воспринимает тепло от сильно нагретого донышка

поршня; подвод масла на поверхность пальца затруднен. Поэтому материал пальца

должен обладать вязкостью, высокой прочностью и твердой поверхностью.

Пальцы изготавливают путем

поковки или штамповки. Пальцы быстроходных двигателей изготавливают из

легированной стали. Для получения необходимой твердости поверхность пальца

цементируют и закаливают с глубиной цементованного слоя в зависимости от

диаметра пальца 0,5 – 2 мм.

Предварительно принимаем основные размеры (рис.

1.10):

диаметр поршневого пальца –  мм;

мм;

длина вкладыша головного подшипника –  мм;

мм;

внутренний диаметр поршневого пальца –  мм;

мм;

длина поршневого пальца –  мм.

мм.

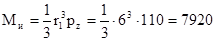

Рассматривая палец как балку со свободно опертыми концами,

с равномерно распределённой нагрузкой на длине вкладыша головного подшипника,

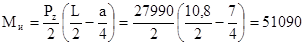

изгибающий момент относительно опасного сечения I–I будет равен:

кгс.см

кгс.см  Н.м,

Н.м,

где  см – расстояние между

серединами опор пальца.

см – расстояние между

серединами опор пальца.

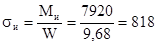

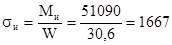

Напряжения изгиба будут равны:

кгс/см2

кгс/см2  МПа

МПа  МПа,

МПа,

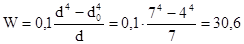

где W – момент

сопротивления для полого пальца:

см3.

см3.

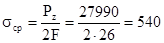

Срезывающие напряжения пальца в сечении II–II определяют из уравнения:

кгс/см2

кгс/см2  МПа

МПа  МПа,

МПа,

где F – поперечное

сечение пальца:

см2.

см2.

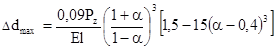

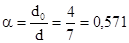

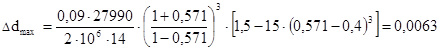

При работе двигателя происходит деформация сечения пальца (овализация),

которая при больших значениях может нарушать нормальную работу сочленения

поршень-шатун.

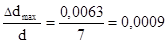

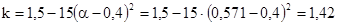

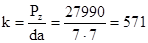

Линейное увеличение диаметра пальца определяют из выражения:

,

,

где  кгс/см2 –

модуль упругости для стали;

кгс/см2 –

модуль упругости для стали;

.

.

мм.

мм.

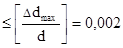

Относительная деформация пальца:

мм/см

мм/см  мм/см.

мм/см.

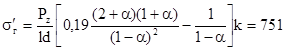

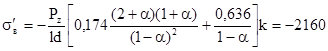

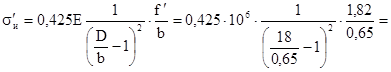

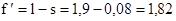

Напряжения, вызванные овализацией, на внешней и

внутренней поверхности поршневого пальца равны:

в горизонтальном

сечении пальца на внешней его поверхности:

кгс/см2

кгс/см2  МПа;

МПа;

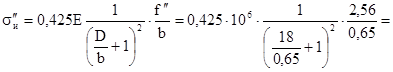

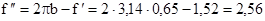

на внутренней поверхности:

кгс/см2

кгс/см2  МПа;

МПа;

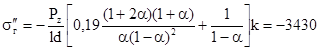

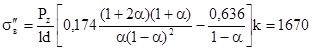

в вертикальном

сечении пальца на внешней его поверхности:

кгс/см2

кгс/см2  МПа;

МПа;

на внутренней поверхности:

кгс/см2

кгс/см2  МПа,

МПа,

где  .

.

Удельное давление в головном подшипнике

определяют из уравнения:

кгс/см2

кгс/см2  МПа

МПа  МПа.

МПа.

1.4.2.3.

Расчёт поршневого кольца

Поршневое кольцо

обеспечивает уплотнение цилиндра от прорыва газов и передачу тепла от головки

поршня к стенкам рабочей втулки цилиндра. Эти функции обычно выполняют два-три

верхние кольца, остальные повышают надежность их работы.

Верхние кольца находятся в

наиболее тяжелых условиях, так как они сильно нагреваются и совершают большую

работу трения. Работа трения поршневых колец составляет около 60% всех

механических потерь двигателя. Удельная работа поршневых колец, т. е. работа

трения, отнесенная к единице поверхности трущихся деталей, значительно больше,

чем удельная работа трения рабочей втулки цилиндра. Таким образом, при прочих

равных условиях линейный износ поршневых колец будет больше износа рабочей

втулки цилиндра. Срок службы поршневого кольца может быть увеличен правильным

подбором твердости металла пары поршневое кольцо – рабочая втулка цилиндра.

Лучшим материалом для

изготовления поршневых колец является чугун, так как он обладает хорошими

антифрикционными качествами благодаря наличию в структуре свободного графита и

удовлетворительной жаростойкостью при температуре 300 – 4008C.

Поршневые кольца

изготавливают из чугуна марки СЧ24-44 с содержанием фосфора до 0,7% и с мелкокристаллической структурой. Твердость поршневых колец для

повышения срока их службы должна быть на 20 – 30 единиц по Бринелю больше твердости рабочей

втулки цилиндра. Опытные данные показывают, что покрытие рабочей поверхности

поршневого кольца пористым хромом увеличивает срок его службы и уменьшает износ

рабочей втулки цилиндра.

На срок службы поршневого

кольца также влияют его размеры и размеры ручья (канавки в поршне для

размещения кольца). Удельное давление кольца на стенки цилиндра определяется

давлением газов на внутреннюю поверхность кольца.

Стопорить поршневое кольцо

от углового перемещения не следует, так как это способствует его пригоранию. В

тихоходных двигателях число поршневых колец достигает 5-7, в быстроходных же,

благодаря уменьшению времени перетекания газа через неплотности колец, их

сокращают до 3-5.

Для предотвращения попадания

масла в камеру сгорания и снятия его излишка со стенок цилиндра на поршне

устанавливают маслосъемные кольца. Обычно их размещают внизу головки или внизу

юбки поршня. К особенностям маслосъемных колец в отличие от уплотнительных

относятся:

–

малая трущаяся поверхность кольца и, следовательно, высокое удельное

давление его на стенки цилиндра, что позволяет кольцу соскабливать масло со

стенок при движении поршня вниз;

–

малый осевой зазор (0,02 – 0,08 мм) между кольцом и ручьем;

–

наличие в стенках поршня под маслосъемным кольцом или за ним полостей,

в которых собирается снимаемое масло, и каналов для его отвода.

Расположение поршневых колец

определяет высоту головки поршня. Чем ближе верхнее кольцо к донышку поршня,

тем меньше будет высота его головки, но зато условия работы кольца будут более

тяжелые. Чем ближе кольцо к донышку поршня, тем выше его температура, а

,следовательно, тем больше будет склонность к загоранию. Кольцо загорает

вследствие того, что масло, находящееся в осевом зазоре между ним и торцевой

стенкой ручья, при высокой температуре образует нагар, препятствующий упругим

перемещениям кольца. Кольцо перестает выполнять свои функции. Чтобы избежать

этого, верхнее поршневое кольцо при верхнем крайнем положении поршня не должно

быть выше края рабочей втулки цилиндра, омываемого водой. При нижнем крайнем

положении поршня нижнее маслосъемное кольцо должно, примерно до половины своей

ширины, выходить за кромку рабочей втулки цилиндра. При несоблюдении этого

требования в нижней части поверхности рабочей втулки цилиндра вследствие ее

износа образуется уступ.

Принимаем основные размеры кольца (рис. 1.11):

диаметр

кольца –  мм;

мм;

ширина кольца –  мм;

мм;

высота кольца –  мм;

мм;

вырез кольца –  мм;

мм;

температурный зазор –  мм.

мм.

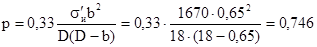

Рассматривая поршневое кольцо как балку, защемлённую

одним концом, учитывая, что в рабочем состоянии оно имеет пролёт  и при надевании на

поршень

и при надевании на

поршень  , находим:

, находим:

кгс/см2

кгс/см2  МПа

МПа  МПа;

МПа;

кгс/см2

кгс/см2  МПа

МПа  МПа,

МПа,

где  см;

см;

см;

см;

кгс/см2

– модуль упругости чугуна, из которого изготовлено кольцо.

кгс/см2

– модуль упругости чугуна, из которого изготовлено кольцо.

Удельное давление кольца на стенку цилиндра p, если известно напряжение  , определяют следующим образом:

, определяют следующим образом:

кгс/см2

кгс/см2  кПа

кПа  кПа.

кПа.

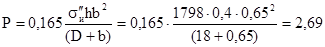

Аналогично определяют силу P, преодолевающую стрелу прогиба  :

:

кгс

кгс  Н.

Н.

Экспериментальные исследования показывают, что

величина удельного давления кольца на стенки цилиндра не является одинаковой по

длине кольца. Она изменяется в зависимости от положения замка кольца и особенно

от степени изношенности кольца и рабочей втулки цилиндра.

Верхнее кольцо испытывает наибольшее давление, а все

остальные значительно меньшее. Этим и объясняется ускоренный износ верхнего

кольца.