4.3. Сборочные

единицы крепления ДВС

4.3.1. Определение

размеров прокладок при монтаже ДВС

Прокладки

или клинья должны обеспечить надежное крепление и минимальную трудоемкость

монтажа механизмов. Эти требования для одного и того же механизма могут быть удовлетворены

при различных конструкциях и материалах прокладок. Окончательный выбор

определяется технологичностью конструкции компенсирующего звена и техническими

возможностями завода – строителя судна.

При

выборе материала основное значение имеет неизменность механических

характеристик и формы прокладок под нагрузкой при различных температурных

условиях эксплуатации. Размеры прокладок выбирают, исходя из удельного давления

от веса механизма и усилия затяжки фундаментных болтов. При расчете вначале задаются числом и площадью прокладок, а

затем проверяют на удельное давление правильность выбора.

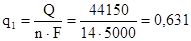

Удельное

давление на прокладку от веса механизма:

МПа,

МПа,

где  Н – вес механизма;

Н – вес механизма;

– число прокладок;

– число прокладок;

мм2 –

площадь прокладки.

мм2 –

площадь прокладки.

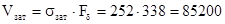

Усилие затяжки

фундаментных болтов:

Н,

Н,

где  – напряжение от

затяжки болта:

– напряжение от

затяжки болта:

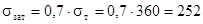

МПа,

МПа,

где  МПа – предел текучести

материала болта, для стали 45;

МПа – предел текучести

материала болта, для стали 45;

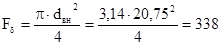

– площадь поперечного

сечения болта:

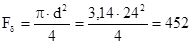

– площадь поперечного

сечения болта:

мм2,

мм2,

где  – внутренний диаметр

резьбы болта.

– внутренний диаметр

резьбы болта.

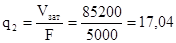

Удельное

давление на прокладку от усилия затяжки фундаментных болтов:

МПа.

МПа.

Суммарное

давление на прокладку:

МПа.

МПа.

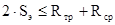

Суммарное

удельное давление на прокладку не должно превышать допускаемого значения,

выбираемого в зависимости от материала лап механизма и типа прокладок.

Допускаемое

удельное давление на металлическую прокладку (остов механизма из чугуна):

МПа.

МПа.

– условие выполняется.

– условие выполняется.

4.3.2. Расчёт количества

призонных болтов при монтаже ДВС

Крепление

судовых механизмов на судовом фундаменте обычно состоит из простых болтов и

призонных цилиндрических болтов.

Крупногабаритные

дизели, рулевые машины и другие механизмы дополнительно имеют бортовые упоры,

которые разгружают основное крепление от сдвигающих нагрузок.

Отверстия

для призонных болтов должны быть изготовлены с отклонением Н6 (Н7) и иметь

шероховатость не грубее 7-ого класса, т. е.  мкм. После сверления

отверстия дополнительно обрабатывают черновыми и чистовыми развертками.

Призонные болты изготавливаются индивидуально для каждого отверстия. Стержень

болта обрабатывается по фактическому диаметру отверстия после чистовой

развертки с допускаемым отклонением, обеспечивающим плотную посадку и

шероховатость не грубее

мкм. После сверления

отверстия дополнительно обрабатывают черновыми и чистовыми развертками.

Призонные болты изготавливаются индивидуально для каждого отверстия. Стержень

болта обрабатывается по фактическому диаметру отверстия после чистовой

развертки с допускаемым отклонением, обеспечивающим плотную посадку и

шероховатость не грубее  мкм.

мкм.

Усилие

от динамических нагрузок, пропорциональное земным ускорениям (удары, сотрясения

при аварийных ситуациях и т.д.):

кН,

кН,

где  – коэффициент

перегрузки, значение которого выбирается в зависимости от массы и частоты колебания

оборудования;

– коэффициент

перегрузки, значение которого выбирается в зависимости от массы и частоты колебания

оборудования;

т – масса двигателя;

т – масса двигателя;

м/с2 –

ускорение свободного падения.

м/с2 –

ускорение свободного падения.

Усилие

от упора гребного винта равно нулю, так как упор воспринимается упорным

подшипником, расположенным в валопроводе:  .

.

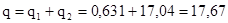

Усилие

от веса механизма при крене судна:

кН,

кН,

где  кН – вес механизма;

кН – вес механизма;

– угол крена судна.

– угол крена судна.

Усилие от

инерционных нагрузок при бортовой качке судна:

кН,

кН,

где  сек, период качки

судна;

сек, период качки

судна;

м – расстояние по

высоте от центра тяжести механизма до центра тяжести судна.

м – расстояние по

высоте от центра тяжести механизма до центра тяжести судна.

Усилие

от момента, который возникает при работе механизма и стремится повернуть его

вокруг центра крепления болтов:

,

,

где  – нагрузка наиболее

удаленного от центра крепления и нагруженного болта;

– нагрузка наиболее

удаленного от центра крепления и нагруженного болта;

– число всех болтов.

– число всех болтов.

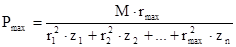

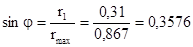

Нагрузку  рассчитывают по формуле:

рассчитывают по формуле:

,

,

где  кН.м – момент, действующий в плоскости

крепления;

кН.м – момент, действующий в плоскости

крепления;

– расстояния от оси

болта до центра крепления, м;

– расстояния от оси

болта до центра крепления, м;

– количество болтов на

соответствующих радиусах.

– количество болтов на

соответствующих радиусах.

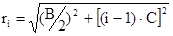

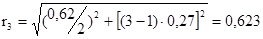

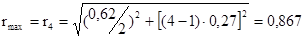

вычислим по теореме

Пифагора:

вычислим по теореме

Пифагора:

,

,

где  м и

м и  м – размеры

расположения болтов (рис. 4.1).

м – размеры

расположения болтов (рис. 4.1).

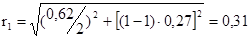

м;

м;

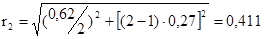

м;

м;

м;

м;

м.

м.

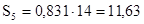

Таким образом:

кН;

кН;

кН.

кН.

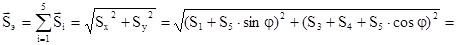

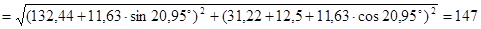

Геометрическая

сумма всех векторов усилий, приведенных к центру крепления, определяет

расчетное значение эксплуатационной нагрузки (рис 4.1):

кН,

кН,

где  Þ

Þ

.

.

Для

обеспечения неподвижности оборудования необходимо, чтобы эксплуатационные

нагрузки, сдвигающие механизм в плоскости крепления, были в 2 раза меньше силы

трения от затяжки фундаментных болтов и силы сопротивления призонных болтов

срезу.

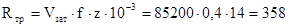

Сила

трения от затяжки болтов  :

:

кН,

кН,

где  – коэффициент трения.

– коэффициент трения.

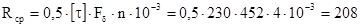

При

определении сопротивления  призонных болтов срезу

считается, что они несут половину нагрузки болтового соединения:

призонных болтов срезу

считается, что они несут половину нагрузки болтового соединения:

кН,

кН,

где  МПа – допускаемое

напряжение на срез для стали 45;

МПа – допускаемое

напряжение на срез для стали 45;

– площадь сечения

болта по стержню:

– площадь сечения

болта по стержню:

мм2,

мм2,

где  мм – диаметр стержня

болта;

мм – диаметр стержня

болта;

– число призонных

болтов.

– число призонных

болтов.

Таким

образом условие неподвижности выполнено:

.

.

4.3.3.

Установка призонных болтов

Посадку

призонных болтов выполняют предварительным охлаждением или непосредственной

запрессовкой. Первый способ более совершенен. В этом случае исключаются задиры

и уменьшение натяга из-за среза и смятия микронеровностей, характерных для

запрессовки болтов.

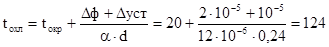

Температура

охлаждения болта, обеспечивающая его свободную установку:

8С,

8С,

где  8С – температура окружающей среды;

8С – температура окружающей среды;

м – фактический натяг

напряженной посадки;

м – фактический натяг

напряженной посадки;

м – зазор для

установки болта;

м – зазор для

установки болта;

1/8С – коэффициент линейного сжатия материала

болта;

1/8С – коэффициент линейного сжатия материала

болта;

м – диаметр болта при

температуре окружающей среды.

м – диаметр болта при

температуре окружающей среды.

В

качестве охлаждающей среды целесообразно применять жидкий азот, имеющий

температуру кипения  8С. Охлаждение производят в ваннах, в

которые заливают азот из сосудов Дьюара.

8С. Охлаждение производят в ваннах, в

которые заливают азот из сосудов Дьюара.

Температуру

охлаждения контролируют по времени охлаждения. Время охлаждения до  °С составляет 5 сек, а

до

°С составляет 5 сек, а

до  °С – 12 сек на 1 мм

диаметра болта.

°С – 12 сек на 1 мм

диаметра болта.

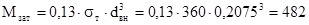

Момент

затяжки фундаментных болтов:

Н.м,

Н.м,

где  Па – предел текучести

материала;

Па – предел текучести

материала;

м – внутренний диаметр

резьбы болта.

м – внутренний диаметр

резьбы болта.