3 Разработка винтовой технологической опоры для комбайнов

СК–5 "Нива" и Енисей–1200

3.1 Необходимость разработки

Технологический процесс капитального ремонта

комбайнов СК–5 "Нива" и Енисей–1200, предусматривает установку

молотилки комбайна на технологическую тележку. На проектируемом участке

технологическая тележка не эффективна, т.к.:

1)

ремонт комбайнов происходит на ограниченной площади;

2)

ремонт производится агрегатным методом при тупиковом

способе расположения объектов ремонта, т.е. молотилка комбайна при ремонте находится

на стационаре.

Поэтому при ремонте комбайнов на

проектируемом участке на базе АООТ "Оренбургское РТП" предлагается

использовать разработанную винтовую технологическую опору для комбайна.

Технологическая винтовая опора по степени специализации

является одноцелевой, т.е. применяется для выполнения определенной операции

технологического процесса ремонта комбайна. Рассмотрим эту операцию подробнее.

После доставки комбайна на рабочее место ремонта его

необходимо поставить на технологические винтовые опоры. Для этого ослабляют

крепления мостов и вывешивают ведущий мост комбайна используя кран-балку (Q=5т.). подкатывают

технологические опоры (2 шт) и устанавливают их под

ведущим мостом. Далее комбайн опускают на технологические опоры, а ведущий мост

откатывают на место ремонта. Затем вывешивают мост управляемых колес и подставляют

технологические опоры (2 шт) под раму. Опустив

комбайн на опоры, мост управляемых колес откатывают.

Разрабатываемая технологическая винтовая

опора может использоваться как домкрат грузоподъемностью две тонны, может

применяться для ремонта жатки в виде подъемника и т.д.

3.2 Описание винтовой технологической опоры

В основу разрабатываемой технологической винтовой

опоры комбайна входит передача винт-гайка, которая служит для преобразования

вращательного движения в поступательное. При простой и компактной конструкции

передача винт-гайка позволяет получить большой выигрыш в силе и осуществляется

медленные и точные перемещения.

Из рисунка

видно, что вращение гайки 1 осуществляется при вращении маховичка, винт 3 перемещается вертикально не вращаясь

вокруг своей оси. Гайка 1 соединена с корпусом опоры 4 упорным подшипником 5. К

корпусу 4 приварены четыре косынки 6 которые вместе с ним создают надежную конструкцию.

Косынки 6 опираются на плиту 7. Винт 3 технологической опоры упирается в раму

комбайна подпятником 8. технологическая опора может перемещаться на четырех

роликах 9.

Рисунок

– Технологическая винтовая опора

1 – гайка; 2

– маховичок; 3

– винт; 4 – корпус опоры; 5 – упорный подшипник; 6 – четыре косынки; 7 – плита; 8 – подпятник; 9 – четыре ролика.

Принцип действия винтовой технологической опоры

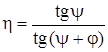

основан на использовании передачи винт-гайка. Коэффициент полезного действия

этой передачи составляет 39%. Технологическая

опора подкатывается к раме комбайна на колесиках. После вывешивания моста ее

устанавливают под раму, регулируя высоту выхода винта используя маховичок.

Комбайн ставят на подпятник технологической опоры, и она под весом комбайна

опирается на плиту. Ролики утопают под весом комбайна. Убрав технологическую

опору из под комбайна рамки поднимут плиту.

3.3 Расчеты на прочность

3.3.1 Выбор подшипника

Предварительно назначаем шарикоподшипник упорный одинарный легкой серии,

условное обозначение 8214. Для которого по каталогу /22/ определяем

грузоподъемность С0=65,8 кН, С=161 кН.

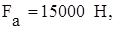

Определяем осевую силу

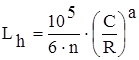

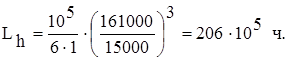

Подшипник 8214 принят по конструктивным соображениям и для этого

подшипника расчетом проверим его ресурс (в часах) /23/:

, (23)

, (23)

где n – частота

вращения кольца, n=1

мин-1;

С – динамическая грузоподъемность

подшипника, Н;

С=161 кН;

R – проведенная нагрузка, Н; R=15000 Н;

а=3 для шарикоподшипников.

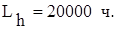

Рекомендуемые значения расчетной долговечности подшипников для машин

односменной работы с полной загрузкой  /23/.

/23/.

Отметим, что приведенный здесь метод подбора подшипников обеспечивает его

работоспособность в течение ресурса без усталостных повреждений.

3.3.2 Расчет передачи винт-гайка

Проектируемая передача должна выдерживать нагрузку  l=200мм, винт – сталь 35, гайка – чугун.

l=200мм, винт – сталь 35, гайка – чугун.

1)

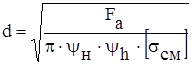

Определяем диаметр винта используя формулу /24/

, (24)

, (24)

где  –грузоподъемность, Н;

–грузоподъемность, Н;

=15000 Н;

=15000 Н;

– коэффициент высоты гайки;

– коэффициент высоты гайки;

=1,8;

=1,8;

– коэффициент высоты резьбы;

– коэффициент высоты резьбы;

=0,75;

=0,75;

–допустимое напряжение для пары винт-гайка, МПа;

–допустимое напряжение для пары винт-гайка, МПа;

=6 МПа.

=6 МПа.

мм. Для надежности

проектируемой передачи принимаем диаметр винта

мм. Для надежности

проектируемой передачи принимаем диаметр винта  мм.

мм.

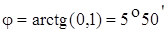

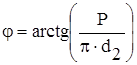

Рисунок

– Схема передачи винт-гайка

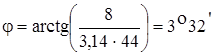

Выбираем резьбу /25/ S

50х8 (рисунок ): d=50 мм; Р=8 мм;  мм;

мм;  мм; h=6

мм.

мм; h=6

мм.

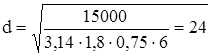

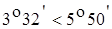

Стандартом предусмотрен шаг /25/ (Р=8 мм) для данного диаметра резьбы. По

условию самоторможения /24/  . Принимая для смазочного винта f=0,1, получим:

. Принимая для смазочного винта f=0,1, получим:

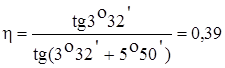

, (25)

, (25)

.

.

, (26)

, (26)

.

.

, что обеспечивает достаточный запас самоторможения.

, что обеспечивает достаточный запас самоторможения.

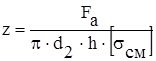

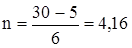

Определим число витков z

используя формулу /24/:

, (27)

, (27)

где h =0,75.Р

мм, h=6 мм.

.

.

Определим высоту гайки, Н используя формулу /24/:

, (28)

, (28)

где Р – шаг резьбы, мм; Р=8 мм.

мм.

мм.

Коэффициент высоты гайки  определим, используя

формулу /24/:

определим, используя

формулу /24/:

, (29)

, (29)

. Значение коэффициента высоты гайки выбирают в пределах

. Значение коэффициента высоты гайки выбирают в пределах  /24/.

/24/.

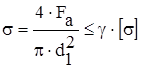

Так как стержень винта работает на сжатие, его

необходимо проверить на прочность с учетом устойчивости. Для материала винта

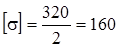

принимаем коэффициент запаса прочности S=2 /24/, получаем:

, (30)

, (30)

где  – предел текучести, МПа;

– предел текучести, МПа;

=320 МПа;

=320 МПа;

S – коэффициент

запаса прочности; S=2.

МПа.

МПа.

Допустимый предел, винта работающего на сжатие определим используя

формулу /24/:

, (31)

, (31)

где  – коэффициент уменьшения допускаемых напряжений для сжатых

стержней;

– коэффициент уменьшения допускаемых напряжений для сжатых

стержней; =0,8.

=0,8.

МПа.

МПа.

2)

Определим КПД винтовой передачи по формуле /24/:

, (32)

, (32)

.

.

Примечание. Потери в радиально-упорном подшипнике по малости не учитываем.

При наличии слабой смазки в резьбе принимаем f=0,1.

3.3.3 Расчет пружины сжатия

Выбираем пружину 496, сила  пружины при

максимальной деформации 53,0 кг. Диаметр проволоки d=5,00 мм, наружный диаметр пружины D=40,0 мм. Жесткость одного

витка пружины

пружины при

максимальной деформации 53,0 кг. Диаметр проволоки d=5,00 мм, наружный диаметр пружины D=40,0 мм. Жесткость одного

витка пружины  кг/мм. Наибольший

прогиб одного витка

кг/мм. Наибольший

прогиб одного витка  мм. Модуль сдвига для пружиной стали

мм. Модуль сдвига для пружиной стали  . Длина пружины под нагрузкой H=30 мм.

. Длина пружины под нагрузкой H=30 мм.  мм, t=10,5

мм.

мм, t=10,5

мм.

1)

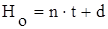

Определяем число витков по формуле /24/:

, (33)

, (33)

где H – длина пружины под нагрузкой;

d – диаметр проволоки пружины;

– шаг пружины под нагрузкой.

– шаг пружины под нагрузкой.

.

.

2) Находим длину пружины в свободном

состоянии по формуле /24/:

, (34)

, (34)

где n – число витков;

t – шаг пружины без нагрузки;

мм.

мм.

3.3.4 Расчет вертикальных сварных швов

Назначим размеры сварного шва длина 100 мм и толщину шва  =4 мм. Усилие

действующие на опору 2400 кг., т.к. кол-во сварных швов 4 шт. усилие на один

шов

=4 мм. Усилие

действующие на опору 2400 кг., т.к. кол-во сварных швов 4 шт. усилие на один

шов  кг.

кг.

Изгибающий момент находим по формуле /30/:

, (35)

, (35)

.

.

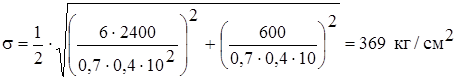

Напряжение в вертикальном шве находим из выражения /30/:

, (36)

, (36)

где M – изгибающий

момент;

– минимальная толщина шва;

– минимальная толщина шва;

– длина шва;

– длина шва;

Q – усилие действующие на косынку.

.

.

По условию прочности /30/:  .

.

Допускаемое напряжение  для Ст2.

Следовательно, прочность сварных швов обеспечена.

для Ст2.

Следовательно, прочность сварных швов обеспечена.

3.4 Определение экономической эффективности конструктивной разработки.

3.4.1 Затраты на изготовление конструкции.

Для оценки экономической эффективности конструктивной разработки необходимо

рассчитать затраты на изготовление и ее балансовую стоимость.

Затраты на изготовление конструкции определяем по формуле /28/: Ск=См+Сп.д+Сз.п+Со.п,

(37)

где См

– стоимость материалов, применяемых при изготовлении конструкции, руб.;

Сп.д – стоимость покупных деталей, узлов,

агрегатов, руб. ;

Сз.п – заработная плата с отчислениями производственных рабочих, занятых

изготовлением и сборкой конструкции,

руб.;

Со.п – общепроизводственные накладные расходы,

руб.

Ск=792,8+507,5+317,25+328,61=184616 руб.

3.4.2. Стоимость

основных материалов определяется по формуле /28/:

См= SМ; Ц; ,

(38)

где М;- масса

израсходованного материала первого вида, кг;

Ц; - цена 1 кг

материала первого вида, руб.

См=132,99+13,10+156,6+7106+8,844+19,97+75,13+15,12=792,8

руб.

Масса материала

М (по видам) определяется по формуле /28/:

М=А Мг,

(39)

где Мг

– масса готовой детали, кг

А и п – постоянные, зависящие от

вида материала детали, способов и методов ее изготовления и так далее /28/

Плита опорная

650*650*5 мм

М=1,2*15 =17,05 кг

Ц=7,8 руб./кг

См=7,8*17,05=132,99

руб.

Стакан (4 шт.)

М=1,49*0,3 =0,47 кг

Ц=6,9 руб. / кг

См=6,9*0,47*4=13,10

кг

Косынки (4шт.)

М=1,17*4,2 =4,77 кг

Ц=8,2 руб./кг

См=8,2*4,77*4=156,6

руб.

Корпус опоры

М=1,67*7 =10,6 кг

Ц=6,7 руб./кг

См=71,06

руб.

Гайка

М=1,32*1 =1,32 кг

Ц=6,7 руб./ кг

См=8,844 руб.

Маховичок

М=2,63*1,7 =2,85 кг

Ц=7,0 руб./кг

См=7*2,85=19,97

руб.

Винт

М=7,0 руб./кг

См=7*10,73=75,13

руб.

Подпятник

М=2,16*1 =2,14 кг

Ц=7 руб./кг

См=7*2,14=15,12

руб.

3.4.3 Стоимость

покупных деталей, узлов, агрегатов Сп.д

определяется по ценам их

приобретения с учетом затрат на доставку.

Подшипник упорный

– 300руб.

Пружина сжатия

(стандартная) – 42,3 руб.

Шайбы (плоские)

– 120руб.

Болты – 507,5

руб.

3.4.4.

Заработная плата производственных рабочих Сз.п

рассчитывается по формуле /28/:

Сз.п=Со.з.п+Сд.з.п+Ссоц, (40)

где Со.з.п – основная заработная плата, руб. ;

Сд.з.п– дополнительная заработная плата, руб. ;

Ссоц. – отчисление на социальные

нужды, руб. .

Сз.п=219,06+16,68+61,51=317,25 руб.

Основная

заработная плата определяется по формуле /28/ :

Со.з.п=(Тиз+Тсб)*Си

где Тиз – трудоемкость изготовления элементов

изделия, чел.-ч.

Тсб – трудоемкость сборки, чел.-ч.

Си–

часовая тарифная ставка рабочих, исчисляемая по среднему разряду, руб. В АООТ

«Оренбургское РТП», Си=8,3 руб.

Со.з.п=(24,9+1,339)*8,3=219,06 руб.

Определим

трудоемкость изготовление элементов технологической опоры /28/:

Тиз плита опорная – 2 чел.-ч.

Тиз стакан (4шт.) – 6 чел.-ч.

Тиз косынки (4шт.) – 7.6 чел.-ч.

Тиз корпус опоры – 2,1 чел.-ч.

Тиз гайка – 1,2

чел.-ч.

Тиз маховичок – 1,7 чел.-ч.

Тиз винт – 2,9 чел.-ч.

Тиз подпятник – 1,4 чел.-ч.

Тиз=2+6+7,6+2,1+1,2+1,7+2,9+1,4=24,9 чел.-ч.

Трудоемкость

сборки конструкции (Т сб) определяется по

формуле /28/:

Тсб=Кс

S+б,

(41)

где Кс – коэффициент, учитывающий

соотношение между полным и оперативным временем сборки (принимается равным

1,08)

Тсб – трудоемкость сборки отдельных элементов

конструкции, чел.-ч.

Тсб=0,008*16+0,01*2+0,017*2+0,03+0,06+0,45+0,007*20+0,025+0,06*2+0,033=1,24

чел.-ч.

Тсб=1,08*1,24=1,339 чел.-ч.

Дополнительную

заработную плату Сд.з.п можно принять в размере 12% от основной /28/.

Сд.з.п=12*139,06/100=16,68 руб.

Отчисления на

социальные нужды Ссоц определяются по

формуле /28/:

Ссоц=Кот (Со.з.п+Сд.з.п)

,

(42)

где Кот – коэффициент отчислений. В. АООТ «Оренбургское РТП»

величина этого коэффициента составляет 0,395.

Ссоц=0,395*(139,06+16,68)=61,51 руб.

3.4.5.

Общепроизводственные (цеховые) расходы определяем по формуле /28/:

Соп=Роп*Со.з.п/100,

(43)

где Роп– процент

общепроизводственных расходов, принимаем равным 164,6%

Соп=164,4*139,06/100=328,61 руб.

На основании

расчета можно сделать вывод, что предлагаемая конструктивная разработка

достаточно эффективна для внедрения ее в производство в связи с невысокой

стоимостью ее изготовления и технологической необходимостью.

3.5 Меры

безопасности при работе с винтовой технологической опорой.

При транспортировке опоры по полу, избегать столкновений с посторонними

предметами, а также не допускать опрокидывания опоры.

Установка опоры под раму комбайна производить одновременно с двух сторон,

избегать перекоса рамы. Запрещается использовать опору для перемещения грузов.

При установке опоры подпятник должен быть без посторонних предметов. Избегать

при установке опоры попадания ног и посторонних предметов в пространство между

полом и опорной плитой.

Во время эксплуатации винтовой технологической опоры контроль её должен

происходить – раз в шесть месяцев. При статическом испытании груз, превышающий

на 25 % грузоподъемности, поднимают на максимальную высоту и оставляют на 30

минут. Не должно быть остаточной деформации и самоопускания

груза.