Содержание

Введение……………………………………………………………………………………….....3

1. Служебное назначение и конструктивные особенности шатунов………………………...4

2. Технические условия на шатуны…………………………………………………………......5

3. Материалы и заготовки для шатунов……………………………………………………..….6

4. Выбор баз и последовательность обработки поверхностей шатунов…………………..….6

5. Технологический процесс изготовления шатунов……………………………………….…7

Заключение………………………………………………………………………………...……12

Список используемой литературы…………………………………………………………….13

Введение

Шатуны являются звеньями шатунно-кривошипных механизмов, главным образом поршневых двигателей внутреннего сгорания и компрессоров, где они служат для передачи силы от поршня и преобразования его возвратно-поступательного движения во вращательное движение коленчатого вала двигателя; в компрессорах наоборот — вращательное движение вала преобразуется в возвратно-поступательное движение поршня, осуществляющего сжатие воздуха для подачи его под давлением.

При работе шатуны подвержены действию значительных знакопеременных рабочих нагрузок и сил инерции. Для этого шатун должен обладать достаточной прочностью и жесткостью при наименьшей возможной массе.

Общность служебного назначения шатунов определяет их конструктивную общность: наличие большой (кривошипной) и малой (поршневой) головок, соединенных телом с ребрами по периферии. Однако конструктивное выполнение этих элементов у шатунов может быть различным. Большинство шатунов имеет разъемные кривошипные головки, причем у автотракторных двигателей (у которых установка шатунов в картер через цилиндр затруднена из-за значительных размеров кривошипных головок) разъем выполняют под углом к плоскости симметрии шатуна для удобства его установки. Кривошипные головки шатунов крупных компрессоров в ряде случаев конструируют не только разъемными, но и отъемными от стержней, образующих тело шатунов.

В нашей работе мы хотим рассмотреть технологические особенности изготовления шатунов.

1. Служебное назначение и конструктивные особенности шатунов

При составных коленчатых валах с использованием подшипников качения, как в мотоциклетных двигателях, возможно применение неразъемных кривошипных головок шатунов.

В кривошипные головки шатунов для снижения трения скольжения устанавливают вкладыши с антифрикционным покрытием.

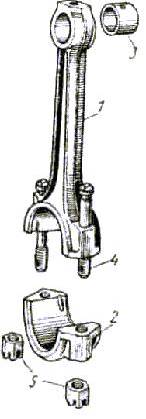

Крышку 2 — отъемную часть кривошипной головки — базируют по плоскости разъема тела шатуна / и закрепляют посредством призонных болтов 4 g гайками 5 или посредством уступов в месте стыка крышки 2 с телом 1 шатуна.

Поршневую головку шатунов выполняют преимущественно неразъемной, в нее запрессовывают бронзовую биметаллическую (сталь—бронза) или q капроновой сетчатой лентой втулку 3. У крупных шатунов в некоторых случаях применяют вставные вкладыши, которые закрепляют специальными клиньями. Для подгонки комплекта шатунов быстроходных машин по массе их снабжают бобышками, с которых при необходимости снимают металл (см. рис. 1.).

Рис. 1. Шатун.

Тело шатунов обычно имеет двутавровое сечение и только у больших шатунов в ряде случаев круглое сечение, причем внутри них может быть маслопроводное отверстие, соединяющее поверхности трения головок шатуна.

2. Технические условия на шатуны

Для обеспечения работы шатунов в двигателе или компрессоре внутренняя поверхность вкладышей кривошипных головок должна прилегать к соответствующим шатунным шейкам коленчатого вала, а втулки или вкладыши поршневых головок — к пальцам поршней. Для этого необходимо, чтобы ось отверстия поршневой головки была параллельна оси отверстия кривошипной головки и, кроме того, должны быть обеспечены определенная точность диаметральных размеров, формы и параметр шероховатости поверхностей отверстий обеих головок.

Допустимое колебание массы каждой головки и тела шатуна автомобильных и тракторных двигателей в комплекте не должно превышать 2 ...5 г, а для всего комплекта шатунов 4 ... 10 г.

Прочность шатунов гарантируется правильным выбором материала и выполнением требований к их макро- и микроструктуре.

Основные технические требования на шатуны регламентированы для различных машин ГОСТами. В соответствии с ними отверстие под запрессовываемую втулку и отверстие в ней под поршневой палец двигателя должны быть изготовлены по посадкам Н7—Н 8. Для повышения точности поршневого пальца автомобильные шатуны сортируют на группы по диаметру отверстия втулок с интервалом 2,5 мкм, а тракторные шатуны — согласно заводским ТУ. Отклонение от цилиндричности отверстия втулки в шатуне не должно превышать 2,5 мкм для бензиновых двигателей и 2/3 допуска на его диаметр для дизельных двигателей. Параметр шероховатости поверхности отверстия втулки Rz == 2 . . . 6,3.

Отверстия под вкладыши в кривошипных головках шатунов должны быть изготовлены по посадкам Н6—Н7. Допуски цилиндричности отверстий — не более 4 ... 6 мкм для бензиновых двигателей и 2/3 допуска диаметра для дизельных шатунов, а Rz == 2 . . . 6,3 мкм.

Допуск соосности отверстия запрессованной втулки с отверстием в кривошипной головке не должен превышать 0,04 . . . 0,05 мм на длине 100 мм для бензиновых двигателей и 0,03 . . . 0,05 мм на той же длине для дизельных. Допуск параллельности этих осей 0,02 . . . 0,04 на длине 100 мм.

Отклонения межосевого расстояния у шатунов для отдельных типов ± (0,03 . . . 0,10) мм.

Допуск перпендикулярности торцов кривошипной головки к оси отверстия — не более 0,005 . . . 0,010 мм на длине 100 мм для автотракторных двигателей.

Допуск перпендикулярности площадок под гайки и головки призонных болтов к осям отверстий для них 0,07 . . . 0,010 мм на длине 100 мм.

Отверстия под призонные болты изготовляют по посадке Н9.[1]

3. Материалы и заготовки для шатунов

В качестве материалов для шатунов используют конструкционные среднеуглерод истые стали 40, 45 с НВ 210 . . . 255 и легированные стали 45Г2, 18ХНМА, 18Х2НЧВА, 40ХНМА, 18Х2Н4МА, 40ХН2МА с НВ 177 . . . 255, а также высокопрочные чугуны и титановые сплавы.

Заготовки шатунов автомобильных и тракторных двигателей в условиях массового производства получают в закрытых штампах на молотах и кривошипных прессах, причем в ряде случаев заготовку предварительно готовят на ковочных вальцах. Используется и поперечно-вннтовой прокат.

Заготовки шатунов, как правило, получают цельными. Значительно реже крышку штампуют отдельно от тела шатуна, в этом случае можно использовать оборудование меньшей мощности. Однако увеличивается расход металла на заготовки.

Заготовки шатунов часто имеют отверстие в кривошипной головке с припуском на обработку, а отверстие в поршневой головке получают путем механической обработки или прошивают в заготовках о припуском на обработку [261.

Штампованные заготовки шатунов и крышек автотракторных двигателей нередко калибруют и чеканят. Калибрование повышает точность формы и размеров заготовок по всему профилю и постоянство их масс. В результате повышается точность установки заготовок и снижается припуск на их механическую обработку, а это способствует сокращению трудоемкости обработки и облегчает получение требуемого качества деталей. Чеканка торцов заготовок этих деталей позволяет получить расстояние между торцами с отклонением ± (0,08 . . . 0,20) мм, следовательно, будет возможна большая точность установки заготовок, малые значения припусков, позволяющие производить сразу шлифование. Механической обработке заготовок шатунов и крышек обычно предшествует термическая обработка для получения НВ 210—290.

Заготовки крупных шатунов получают штамповкой или ковкой на молотах, реже штамповкой на прессах.[2]

4. Выбор баз и последовательность обработки поверхностей шатунов

При изготовлении шатунов обрабатывают торцы головок, базируя заготовку по противолежащим торцам — установочной базе и наружной поверхности, используемой в качестве направляющей и опорной баз. Обработанные торцы головок заготовки шатуна служат установочной технологической базой для последующих операций, поэтому торцы головок шатуна должны лежать в одной плоскости с допуском около 0,04 мм, что достигается шлифованием, а в ряде случаев — предварительным фрезерованием. Аналогично обрабатывают и крышки шатунов, если они изготовляются из отдельных заготовок.

Для создания комплекта технологических баз протягивают площадки на весовых бобышках заготовок шатунов и боковых поверхностях поршневой и кривошипной головок, а также опорные площадки под головки болтов и гаек.

После этого заготовки шатунов в зависимости от их конструкции обрабатывают по-разному. Предварительно обрабатывают отверстие в поршневой головке под втулку. Если шатун изготовляют из цельной заготовки, то в кривошипной головке заготовки предварительно обрабатывают овальное отверстие в виде двух пол у отверстий, межцентровое расстояние между которыми превышает ширину фрезы, используемой для отрезания крышки от шатуна после клеймения.

При отдельных заготовках полуотверстия под вкладыши в шатуне и крышке протягивают отдельно у каждой детали, так же как и плоскости стыков. Выполняется операция по обработке стыков и у цельной заготовки шатуна с крышкой, причем заготовку предварительно протягивают или сразу шлифуют.

Далее осуществляют сверление, рассверливание, зенкерование и снятие фасок в отверстиях под болты в коренных головках заготовок шатунов и крышек, а также фрезеруют пазы под замки вкладышей. Цекуют опорные площадки под болты и гайки в заготовках шатунов и крышек. Соединяют их по плоскостям стыка, окончательно совместно обрабатывают отверстия под болты и продувают их. Устанавливают болты и затягивают гайки. Предварительно зенкеруют или растачивают отверстие шатунной головки. Окончательно шлифуют торцы головок и размагничивают собранный шатун. Зенкеруют, растачивают и снимают фаски в отверстии шатунной головки, сверлят маслопроводное отверстие. Производят чистовое растачивание отверстия в поршневой головке, промывку, продувку, контроль и запрессовку втулки, уплотняют ее проглаживанием.

Затем выполняют сверление и зенкерование отверстий для смазывания в поршневой головке. Подгоняют массу шатуна. Выполняют тонкое растачивание отверстий в обеих головках, хонингование отверстия в шатунной головке, клеймение, промывку, контроль и демагнитизацию.[3]

5. Технологический процесс изготовления шатунов

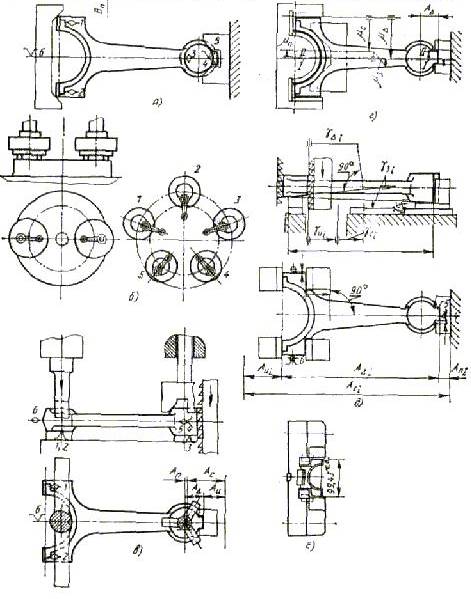

Обычно первой операцией при изготовлении шатунов является шлифовальная либо фрезерная операция по обработке торцов головок. При обработке кривошипной и поршневой головок шатуна точность δг∆ расстояния Г∆ и точность δе∆ поворотов е∆ между торцами равны сумме допусков замыкающих (исходных) звеньев В∆ и В’∆, Y∆ и Y∆ размерных цепей В и В', у и у' (риc. 2. а, б}. Составляющие звенья этих цепей принадлежат, станку Be, Yc B'c и ус, приспособлению Вп, Уп, B'n, Yп, инструменту Вн, Yн, Bн, Yн, и другим звеньям системы станок — приспособление — инструмент — заготовка, используемым на данной i-й или j-й операции. Помимо геометрической неточности составляющих звеньев при расчетах необходимо учитывать также изменения положения закрепляемых заготовок и других звеньев системы станок—приспособление—инструмент — заготовка, вызванные их деформациями и неточностью динамической настройки этой технологической системы. Для шлифования торцов головок заготовок шатунов, если они лежат в одной плоскости, в условиях массового производства можно использовать специальные станки карусельного типа для глубинного шлифования, обеспечивающие загрузку и выгрузку заготовок в процессе обработки (см. рис. 2, б). Припуск на торцах кривошипных головок последовательно снимается тремя шлифовальными кругами: первым — 0,25 мм, вторым — 0,1 мм, третьим — 0,05 мм; припуск на поршневой головке снимается двумя кругами: первым — 0,25 мм и вторым — 0,1 мм. Для предотвращения прижогов скорость кругов не должна превышать 24 м/с, а скорость стола — 4 м/мин. Круги — из электрокорунда нормального на бакелитовой связке. Для черновых рабочих ходов применяют крупнозернистые (50) мягкие круги (СМ1), чтобы они могли самозатачиваться, для чистовых рабочих ходов, когда меньше нагрузки и тепловыделение, используют мелкозернистые (25) и более твердые (С1) износостойкие круги, обеспечивающие требуемую точность размеров и Rz == 1,25 . . . 0,32 мкм поверхностей шатунов. На станке выполняют активный контроль размеров изготовляемых деталей и автоматическую под-наладку по результатам измерений. Охлаждение и смазывание СОЖ производятся водной эмульсией НГЛ-205 с добавлением триэтаноламина.

При протягивании базовых площадок на весовых бобышках поршневых головок необходимо обеспечить расстояние А∆ с допуском δа∆, который определяет требования к качеству заготовки Аδзаз, точности станка о приспособлением Аδ с-пАс-п, инструменту Аδиаз и точности их настройки (рис. 2, в}.

Рис. 2. Технологические средства достижения требуемой точности при изготовлении шатуна на первых операциях

При протягивании полуотверстий кривошипных головок и боковых поверхностей, которые будут использованы в качестве технологических баз на последующих операциях изготовления шатунов, необходимо обеспечить параллельность каждой из поверхностей плоскости симметрии шатуна (рис. 1, г).

В результате протягивания плоскостей стыка и площадок под болты на кривошипной головке шатуна должна быть обеспечена длина шатуна с припуском на последующее шлифование, а также перпендикулярность к торцам головок шатунов плоскостей стыка и площадок под головки болтов. Допуск зависит от точности звена, характеризующего отклонение от перпендикулярности направления движения протяжки относительно плоскости стола станка, от перекоса связанного о несовпадением торцовых поверхностей головок шатунов и от перекоса , плоскости контакта базирующих устройств приспособления относительно его основания (рис. 1, д).

Аналогично решается задача и при обработке крышек шатунов, которые обычно протягивают на вертикально-протяжных станках, нередко по несколько штук одновременно (рис. 1, е).

Шлифование плоскостей стыков шатунов и крышек производится на двухшпиндельном вертикально-шлифовальном станке с поворотным столом непрерывного вращения, по периферии которого по ранее отшлифованным торцам устанавливаются обрабатываемые заготовки. Направляющей и опорной базами заготовок служат базовые площадки и площадки под головки болтов и гаек.

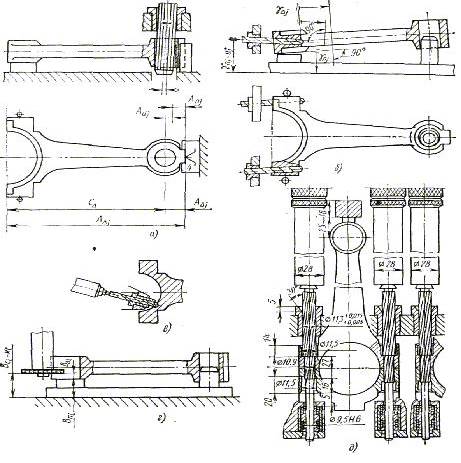

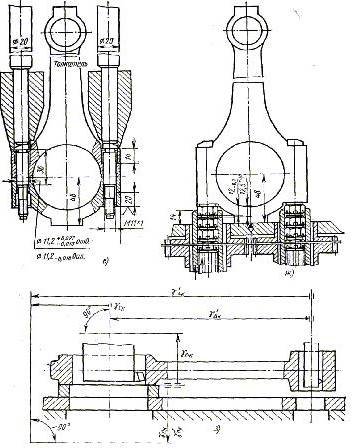

Обработку отверстия под втулку в поршневых головках шатунов в массовом производстве производят на агрегатных станках, а в серийном — на многоцелевых, револьверных и сверлильных станках по схеме, показанной на рис. 3, а. Точность расстояния Лд должна обеспечиваться с учетом того, что базирование производится по торцу весовой бобышки шатуна и режущий инструмент может смещаться и перекашиваться в направляющей втулке кондукторной плиты относительно баз заготовки (см. рис. 2, в—и). Перпендикулярность оси отверстия к торцу шатуна обеспечивается точно так же, как и для любого другого рычага.

Обработка отверстий под болты обычно не вызывает трудностей, поскольку затем они зенкеруются и развертываются совместно с отверстиями сопряженной детали (рис. 3, б). После обработки отверстий под болты сверлят отверстия для смазывания в шатуне (рис. 3, б) и фрезеруют паз в шатуне под вкладыш. Для достижения требуемого положения фрезы при обработке в целях соблюдения требуемой точности расстояния Вд паза относительно торца шатуна или крышки в пределах 0,06 . . . 0,08 мм целесообразно использовать наиболее простой и точный вариант ее координирования (рис. 3, г).

Затем производят снятие фасок в отверстиях шатуна и крышек, соединяют эти детали, совместно обрабатывают отверстия под боты (рис. 3, д). Устанавливают болты и навинчивают гайки (рис. 3, е, ж), предварительно проверив положение шатуна с крышкой относительно осей отверстий под гайки и положение базирующих устроила относительно осей отверстий в шатуне.

Далее растачивают или зенкеруют отверстия в кривошипных головках шатунов и производят снятие фасок во всех отверстиях.

Шлифование торцов шатунов осуществляется по схеме, показанной на рис. 2, а.

Затем растачивают окончательно отверстия в обеих головках (рис. 3, з) и запрессовывают бронзовую втулку 6 в поршневую головку шатуна 1. Для этого нужно обеспечить определенную соосность посадочных поверхностей соединяемых шатуна 1 и втулки 6. Шатун 1 необходимо базировать по посадочной поверхности отверстия по подпружиненному пальцу 8 и торцу стойки 7, а втулку 6 — также по отверстию и торцу на оправке 2 гидроцилиндра.

Рис. 3. Технологические средства достижения требуемой точности при изготовлении шатуна и крышки шатуна и их автоматической сборке

Втулка 6 подается из вибробункера или магазина по змеевидному лотку 4, откуда поступает в приемную часть 3 приспособления, а затем сжимаемся втулкой 5 (так как диаметр отверстия во втулке 5 соответствует диаметру наружной поверхности втулки 6 в сжатом состоянии) и в таком положении запрессовывается в шатун. Вследствие больших действующих сил базирование каждой из соединяемых деталей совершается по установочной и двойной опорной базам. К этому неблагоприятному варианту базирования соединяемых деталей (по сочетанию двух поверхностей) вынуждены прибегать, хотя желательно было бы базировать каждую из них по одной цилиндрической поверхности (двойной направляющей базе). Упругим компенсатором в системе станок—приспособление—инструмент—сборочная машина должна быть оправка 2. Затем осуществляют тонкое растачивание отверстий в кривошипной головке и во втулке поршневой головки шатуна аналогично тому, как это показано на рис. 3, э. На этой операции необходимо обеспечить допустимое отклонение от перпендикулярности торцов к оси отверстия в кривошипной головке шатуна и от параллельности этой оси отверстия к поршневой головке.

В качестве установочной технологической базы на этой операции целесообразно использовать торец бобышки кривошипной головки. Это позволит исключить влияние относительного положения торцов бобышек у заготовки и базовых поверхностей опор приспособления. Такая схема базирования заготовки в приспособлении возможна, поскольку при тонком растачивании силы резания невелики, а поэтому малы и силы закрепления заготовки. Направляющей и опорной базами служат боковая поверхность кривошипной головки и отверстие в поршневой головке заготовки шатуна. Для этого в отверстие вводится установочный палец, который после закрепления заготовки возвращается в исходное положение, тем самым не будет мешать расточке отверстия.

Завершающая операция — хонингование отверстий в кривошипной головке заготовки шатуна. В процессе обработки необходимо не превышать допустимое отклонение от параллельности осей отверстий и от перпендикулярности оси кривошипной головки к ее торцам. Практика показывает, что хонинговать шатуны 1 целесообразно поштучно. При таком методе обработки заготовка шатуна 1 базируется по опоре 2 (установочная база), пальцу 6 и по хонинговальной головке 3 (направляющая и опорная базы). Закрепление шатуна производится поджимом — самоустанавливающимся кольцом 5. При обработке линейная скорость вращающегося хона около 60 м/мин, а его продольная скорость 18 м/мин. Хон имеет шесть брусков из материала АСР 88/63 для черновой обработки и из АСМ 40/28 для чистовой. Съем на диаметр соответственно 30 ... 50 и 10 ... 20 мкм.

Если у поверхности до хонингования Ra == 2,5 . . . 1,25 мкм, то после него Ra == 1,25 . . . 0,63 мкм, если же до хонингования Ra === 1.25 . . . 0,63 мкм, то после обработки Ra == 0,63 . . . 0,32 мкм.

Диаметр измеряют предельным калибром-пробкой 4 прибора активного контроля. Затраты времени на каждый вид хонингования 20 ... 30 с.[4]

Заключение

Диаметры отверстий в головках шатунов проверяют предельными калибрами-пробками или индикаторными приборами, причем последние используют и для контроля точности их формы.

Расстояния и параллельность осей отверстий в головках шатунов контролируют так же, как и для любых других рычагов.

В условиях массового производства размеры шатунов измеряют одновременно по многим параметрам посредством специальных пневматических приборов, осуществляющих автоматическую выверку шатуна, закрепление, подвод индуктивных датчиков и измерения. Это облегчает выполнение контрольной операции и существенно сокращает затраты времени на ее проведение.[5]

Список используемой литературы

1. Технология машиностроения и производство машин. Резание и инструмент: Конспект лекций/ Аксенов В.А., Бабич А.В.. -Новосибирск, 1997.

2. Технология машиностроения: Учеб. пособие по курсовому проектированию для студентов спец."Технология" технол.фак.пед.вузов и ун-тов/ Овечкин В.П., Галашев В.А.. -Ижевск: Изд-во Удмурт.ун-та, 1996.

3. Технология машиностроения. Выбор заготовок машиностроительных деталей: Учеб. пособие/ Комарова Э.И., Белевич А.В.. -Владимир, 1995.

4. Технология машиностроения / Под ред. А.М. Дальского Т. 1: Основы технологии машиностроения. -1997.

5. Мельников А.С. Технология машиностроения: основы достижения точности детали: Учеб. пособие для машиностроит. спец.. - Ростов-Н/Д, 1995.

[1] Технология машиностроения и производство машин. Резание и инструмент: Конспект лекций/ Аксенов В.А., Бабич А.В.. -Новосибирск, 1997. стр. 55.

[2] Технология машиностроения: Учеб. пособие по курсовому проектированию для студентов спец."Технология" технол.фак.пед.вузов и ун-тов/ Овечкин В.П., Галашев В.А.. -Ижевск: Изд-во Удмурт.ун-та, 1996.

[3] Технология машиностроения. Выбор заготовок машиностроительных деталей: Учеб. пособие/ Комарова Э.И., Белевич А.В.. -Владимир, 1995. стр. 50 – 91.

[4] См: Технология машиностроения / Под ред. А.М. Дальского Т. 1: Основы технологии машиностроения. -1997.

[5] Мельников А.С. Технология машиностроения: основы достижения точности детали: Учеб. пособие для машиностроит. спец.. - Ростов-Н/Д, 1995. стр. 184.