Введение

Для большинства

промышленных предприятий материальные ресурсы

(сырье, материалы, покупные полуфабрикаты, комплектующие изделия,

конструкции, детали, топливо и др.) являются важнейшими активами. Они

используются в производстве по - разному. Одни из них полностью потребляются в

производственном процессе (сырье, материалы, комплектующие изделия,

полуфабрикаты и т. д.), другие – изменяют только свою форму (смазочные

материалы, лаки, краски), третьи – входят в изделие без каких либо внешних

изменений (запасные части), четвертые – только способствуют изготовлению

изделий и не включаются в их массу или химический состав.

Материальные ресурсы –

это предметы труда, на которые направлен труд человека с целью получения

готового продукта. Предметы труда целиком потребляются в процессе производства,

заменяются после каждого производственного цикла и полностью переносят свою

стоимость на готовый продукт.

В промышленности

постоянно увеличивается потребление материальных ресурсов в производстве, что обусловлено

расширением производства, значительным удельным весом материальных затрат в

себестоимости продукции и ростом цен на ресурсы. Так например, удельный вес

материальных затрат в себестоимости продукции в машиностроении в настоящее

время составляет свыше 60%, в легкой и химической промышленности 70 –90%.

В условиях современной

рыночной экономики становится актуальной тема анализа эффективности

использования материальных ресурсов на предприятии, учета и контроля расхода

материальных ресурсов на производство продукции (работ, услуг). Возникает необходимость наиболее точного

учета и строгого контроля за рациональным использованием сырья и материалов в

производстве, поскольку экономия материальных ресурсов существенно снижает

производственную себестоимость, а значит и увеличивает прибыль от производства

и реализации продукции (работ, услуг). Кроме того, снижение материалоемкости

продукции способствует увеличению объема ее выпуска и росту национального

дохода в целом.

Цель системы управления

запасами – обеспечение бесперебойного

производства продукции в нужном количестве и в установленные сроки и

достижение на основе этого полной реализации выпуска готовой продукции при

минимальных расходах на содержание

запасов. Эффективное управление материальными ресурсами позволяет:

·

уменьшить

производственные потери из-за дефицита материалов;

·

ускорить

оборачиваемость запасов, как категории оборотных средств предприятия;

·

свести

к минимуму излишки материальных ресурсов на складах предприятия, которые

«замораживают» дефицитные денежные средства;

·

снизить

риск старения и порчи материальных ресурсов;

·

снизить

затраты на хранение материальных ресурсов.

Объектом исследования бакалаврской

работы является ООО «Сборный модуль».

Предметом

изучения бакалаврской работы являются материальные ресурсы ООО «Сборный модуль».

Целью данной бакалаврской

работы является анализ обеспеченности материальными ресурсами в условиях конкретного предприятия.

Для достижения

поставленной цели необходимо решить ряд задач:

·

рассмотреть

теоретические аспекты анализа материальных ресурсов;

·

представить

организационно-техническую и экономическую характеристику исследуемого

предприятия;

·

провести

анализ обеспеченности материальными ресурсами исследуемое предприятие;

·

оценить

значение экономного использования материальных ресурсов на предприятии в

снижении себестоимости и материалоемкости продукции;

·

провести

анализ эффективности использования и управления материальными ресурсами на

предприятии;

·

рассчитать показатели эффективности использования товарно-материальных ресурсов.

Очередность поставленных

нами задач будет полностью соответствовать

структуре работы.

Изучив теоретические и

практические аспекты, выявлены

недостатки и даны рекомендации по

совершенствованию использования материальных ресурсов ООО «Сборный модуль».

Теоретической основой бакалаврской

работы являются труды современных экономистов по изучаемым вопросам, таких как,

Баканов М.И., Шеремет А.Д., Безруких П.С., Ивашкевич В.Б., Кондраков Н.П. и

др., учебники, учебные и методические

пособия по анализу хозяйственной деятельности, журнал «Бухгалтерский учет» и

газета «Экономика и жизнь», данные статистики.

Практической основой бакалаврской

работы являются данные годовых отчетов ООО «Сборный модуль», сведения

аналитического и синтетического учета материальных ценностей, информация об

основных номенклатурных и экономических показателях предприятия за 2004-2005 г.г.

Методом исследования ВКР

является: монографический метод, сравнение, моделирование, анализ, синтез и

метод обобщения отечественной и зарубежной литературы.

Практическая

значимость ВКР состоит в том, что, изучив теоретические аспекты анализа

обеспеченности материальными ресурсами, определяющими рациональное

использование их можно практически применить в ООО «Сборный модуль».

Данная бакалаврская работа изложена на 69 страницах,

содержит введение, основную часть, состоящую из двух глав, заключения,

библиографического списка и приложений.

1. Теоретическая

глава. Теоретические Основы управления материальными ресурсами предприятия

1.1. Научные основы управления материальными ресурсами

Эффективность

производства в значительной степени зависит от управления материальными

ресурсами – планирования, нормирования, обеспеченности и использования, а также

организации их хранения. Это обусловлено такими факторами значимости

материальных ресурсов в производстве: [5, c. 29]

·

затраты на материальные ресурсы – основная часть себестоимости

продукции;

·

производственные запасы состоят из основной суммы собственных

оборотных средств, поэтому ускорение их оборачиваемости – большой резерв повышения

эффективности;

·

правильная организация управления материальными ресурсами –

условие ритмичности производства;

·

ужесточение нормирования потребления материальных ресурсов и лимитирование

требуют усиления режима экономии.

Создание и

хранение запасов сопряжено с большими затратами, ежегодная сумма этих затрат,

по оценкам зарубежной статистики, обычно превышает четвёртую часть стоимости

самих запасов.

Поэтому очень

важно в условиях рынка определить оптимальную величину этих расходов, которая

обеспечивала бы эффективное функционирование производства при минимальном

объёме затрат на его материально-техническое обеспечение. [5, c. 31]

Расходы на

создание и хранение запасов зависят от величины производственного запаса, страхования

стоимости содержания складов, затрат, связанных с потерями (порча, устаревание

и проч.) и других.

Но в то же

время при создании и хранении запасов надо принимать во внимание и

нестоимостные факторы. Здесь надо иметь в виду гарантии в отношении качества,

опыт поставщика, уверенность в поставке и желательную перспективу взаимоотношений

между поставщиком и покупателем (производителем). Важным является также

транспортный фактор, который в ряде случаев играет более важное значение, чем

цена ресурса. Ведь может сложиться такое положение, когда заявленная поставщиком

высокая цена при перевозке в 10

км окажется выгоднее низкой цены, названной поставщиком,

находящимся за 200 км.

Важнейшим

условием для совершенствования управления материальными ресурсами является

снижение их затрат на единицу продукции, снижение материалоёмкости. В связи с

этим необходимо снижать нормы расходования материалов.

К материальным ресурсам, нормы затрат на которые устанавливаются в

натуральных измерителях, относятся сырьё и материалы, топливо и энергия на

технологические цели, полуфабрикаты собственного производства, приспособления

целевого назначения и отдельные виды материалов вспомогательного

технологического назначения. По остальным материальным ресурсам (запасные

части, материалы для ухода за технологическим оборудованием и текущего ремонта

зданий и сооружений) затраты нормируются по укрупнённым нормативам с учётом

вида и объёма работ, они являются составной частью сметных ставок расходов по

обслуживанию производства и управлению, включая расходы на содержание и

эксплуатацию информационно-технических центров. [12, c. 43]

Под нормой расхода материальных ресурсов понимаются их максимально

допустимые величины, при которых обеспечивается производство единицы продукции

(изделия) определённого вида и установленного качества в условиях налаженного

производства. Нормирование материальных ресурсов включает разработку, утверждение,

внедрение и использование установленных норм и нормативов расхода в конкретных

производственных условиях. [7, c. 65]

В системе материальных норм выделяют четыре основные группы норм:

· нормы расхода в основном

производстве;

· нормы расхода на

вспомогательные и прочие нужды;

· нормы расхода

топливно-энергетических ресурсов;

· нормы расхода на ремонт и

эксплуатацию основных средств.

Формирование норм по каждой группе состоит, как правило, из двух

этапов: расчёта индивидуальных норм и формирования укрупнённых (сводных) норм.

В состав норм расхода материальных ресурсов на единицу продукции

не включаются потери и отходы сверх утверждённых норм и нормативов естественной

убыли, потери при транспортировке и хранении, а также затраты, обусловленные

отступлением от установленных требований к качеству сырья и материалов,

связанные с производственным браком, испытанием новых образцов, ремонтом

оборудования, отработкой технологических схем и агрегатов, нарушением и

отступлением от регламентированных процессов и режимов работы, профилактикой

оборудования, и другие аналитические виды затрат. Нормы расхода материальных

ресурсов устанавливаются с точностью не менее 0,05% расчётного значения нормы.

Нормирование производится по каждому элементу материальных затрат

исходя из особенностей использования материалов.

Нормирование оборотных средств по сырью и основным материалам.

Норматив по сырью и основным материалам определяется исходя из

однодневного расхода соответствующего вида материалов, взятых по смете затрат

на производство по кварталу с наибольшим объёмом производства и нормы запаса в

днях. [10, c. 22]

Н = Ро *

Нз,

где Н - норматив оборотных средств по сырью и

основным материалам;

Ро - однодневный расход

соответствующего вида материалов;

Нз - норма запаса в днях.

Норма

оборотных средств по сырью и основным материалам включает транспортный запас;

время по доставке, приёмке, складированию материалов; текущий запас; страховой

запас; подготовительный запас.

Транспортный

запас учитывает длительность пребывания оплаченных грузов в пути и определяется

разностью времени нахождения материалов в пути и времени на оборот платёжных

документов. Продолжительность грузооборота по сырью и материалам определяется

исходя из фактических данных за прошлый период или на основании консультаций с

транспортными организациями, которые определяют длительность пробега груза от

каждого поставщика. Длительность документооборота включает время, необходимое

поставщику для оформления расчётных документов и предоставления их в банк, для

обработки документов в банке поставщика, время почтового пробега документов,

время для обработки документов в банке покупателя.

На предприятиях,

имеющих широкую номенклатуру потребляемого сырья и полуфабрикатов, поступающих

от большого числа поставщиков или в тех случаях, когда материалы в пути

занимают незначительный удельный вес в общих остатках сырья и материалов,

транспортный запас может быть определён на основании отчётных данных за ряд лет

путём деления фактического среднеквартального остатка в пути на однодневный

расход сырья и материалов.

Для этого из

фактических материалов в пути исключаются стоимость грузов, задержавшихся в пути

сверх установленных норм продвижения, а также суммы, неправильно или ошибочно

отнесённые на счёт «материалы в пути».

Не

учитывается транспортный запас, когда материалы поступают в день их оплаты или

раньше срока поступления расчётных документов.

Норма оборотных

средств по доставке, приёмке, складированию рассчитывается в соответствии с

установленными техническими нормами на каждую операцию на основании опытных

данных или путём хронометража.

В практике

хозяйствования эта норма устанавливается в размере от 25% до 50% к средним

интервалам поставки по каждой группе основных материалов в зависимости от

отрасли. [5, c. 45]

Текущий запас

обеспечивает бесперебойную деятельность предприятия и является основной частью

оборотных средств. Длительность интервала между очередными поставками

устанавливается на основе договоров с поставщиками. На предприятиях, где сырьё

и материалы потребляются ежедневно и равномерно на протяжении года, текущий

запас устанавливается в размере 50% от продолжительности интервала между двумя

смежными поставками.

Страховой

запас создаётся для обеспечения бесперебойной работы предприятия на случай

нарушений периодичности поставок материалов. Размер его зависит от частоты

поставок, количества и отдалённости поставщика. Норма страхового запаса устанавливается

в размере 50% от текущего складского запаса.

Подготовительный

запас — это время, необходимое для подготовки и запуска в производство

поступающего материала. Размер подготовительного запаса определяется путём

умножения среднесуточной потребности в материале на время, необходимое для

подготовки материалов в производство.

Нормирование оборотных средств по вспомогательным

материалам.

К вспомогательным

материалам относятся те материалы, которые не являются составной частью

продукции, но участвуют в её образовании или входят в состав продукции в

небольших количествах для придания определённых свойств.

Характерным

для вспомогательных материалов является то, что они отличаются огромной

номенклатурой и их расход на каждом предприятии невелик.

На тех предприятиях,

где имеются материалы, используемые в больших количествах, и материалы,

используемые в небольших количествах, при нормировании их делят на две группы.

[6, c. 23]

К первой

группе относятся материалы, потребляемые в больших количествах и на значительную

сумму, и норматив по этой группе вспомогательных материалов рассчитывается тем

же методом, что и норматив по сырью и основным материалам.

Ко второй

группе относятся все остальные вспомогательные материалы, и расчёт норматива по

этой группе производится при помощи аналитического метода, т.е. исходя из

средней величины сложившихся фактических остатков за прошлый год. Средние

остатки вспомогательных материалов определяются на основании отчётных данных на

начало каждого квартала, из них исключают все излишние и ненужные запасы. Норма

оборотных средств по этой группе вспомогательных материалов определяется путём

деления среднесложившихся остатков на однодневный фактический расход этих

материалов на производство. Умножая эту норму на однодневный плановый расход,

определяют норматив по вспомогательным материалам второй группы.

Итак, одним

из элементов процесса управления оборотными средствами предприятия является их

нормирование. Незаполнение норматива приводит к перебоям в производстве и

реализации товаров. Сверхнормативные запасы товарно-материальных ценностей

отвлекают из оборота денежные средства и свидетельствуют о недостатках в

материально-техническом обеспечении, неритмичности процессов производства и

реализации товаров.

В условиях

рыночной экономики одной из важнейших задач каждого предприятия становится

экономия материальных ресурсов, так как именно материальные затраты составляют

большую часть издержек производства, от которых непосредственно зависит

величина прибыли. А прибыль в условиях рыночной экономики - основной источник

жизнеобеспечения предприятия.

Различают

источники и пути экономии материальных ресурсов. Источники экономии показывают,

за счёт чего может быть достигнута экономия. Пути (или направления) экономии

показывают, каким образом, при помощи

каких мероприятий может быть достигнута экономия. [17, c. 56]

На каждом

предприятии имеются резервы экономии материальных ресурсов. Под резервами

следует понимать возникающие или возникшие, но ещё не использованные (полностью

или частично) возможности улучшения использования материальных ресурсов.

С точки

зрения сферы возникновения и использования резервов экономии материальных

ресурсов они могут быть подразделены на три группы: [6, c.

34]

·

народнохозяйственные – к ним относятся резервы, которые имеют

большое значение для народного хозяйства и всех его отраслей: установление

прогрессивных пропорций в отраслевой структуре промышленности (в целях

ускоренного развития прогрессивных отраслей), в добыче и производстве

экономичных, искусственных и синтетических видов сырья и материалов;

совершенствование структуры топливно-энергетического комплекса;

совершенствование всего хозяйственного механизма;

·

общепромышленно-межотраслевые резервы – их мобилизация зависит от

установления рациональных производственно-экономических связей между ведущими

отраслями промышленности (чёрная металлургия, машиностроение, химическая

промышленность). Эти резервы обусловлены особенностями развития отдельных

отраслей промышленности и экономических районов. К таким резервам относятся: внедрение

новых эффективных способов и систем разработки месторождений полезных

ископаемых, развитие специализации, кооперирования и комбинирования в

промышленности; создание и развитие предприятий различных форм собственности;

повышение качества исходного сырья; ускоренное развитие производства наиболее

эффективных видов сырья и материалов;

·

внутрипроизводственные резервы – это возможности улучшения

использования материальных ресурсов, непосредственно связанные с

совершенствованием техники, технологии и организации процессов производства,

освоением более совершенных типов и моделей изделий, повышением качества

продукции в конкретных отраслях и подотраслях промышленности.

В зависимости от характера мероприятий основные направления

реализации резервов экономии ресурсов в промышленности и на производстве

подразделяются на производственно-технические и организационно-экономические. [21, c. 98]

К производственно-техническим направлениям относятся мероприятия,

связанные с качественной подготовкой сырья к его производственному потреблению;

совершенствованием конструкции машин, оборудования и изделий; применением более

экономичных видов сырья, топлива; внедрением новой техники и прогрессивной

технологии, обеспечивающих максимально возможное уменьшение технологических отходов

и потерь материальных ресурсов в процессе производства изделий с максимально

возможным использованием вторичных материальных ресурсов.

К основным организационно-техническим направлениям экономии

материальных ресурсов относятся: комплексы мероприятий, связанных с повышением

научного уровня нормирования и планирования материалоёмкости промышленной продукции,

разработкой и внедрением технически обоснованных норм и нормативов расхода

материальных ресурсов; комплексы мероприятий, связанных с установлением

прогрессивных пропорций, заключающихся в ускоренном развитии производства

новых, наиболее эффективных видов сырья и материалов, топливно-энергетических

ресурсов.

Главное направление экономии материальных ресурсов на каждом

предприятии – увеличение выхода конечной продукции из одного и того же

количества сырья и материалов на рабочих местах (в бригадах, участках, цехах).

Оно зависит от технического оснащения производства, уровня мастерства

работников, умелой организации материально-технического обеспечения, количества

норм расхода и запасов материальных ресурсов, обоснованности их уровня.

Запасы

предприятия обусловлены перерывом в обороте продукции (товары, сырьё, готовая

продукция) между различными фазами цикла: снабжение - производство - сбыт. [5, c. 54]

С развитием

экономического кризиса, с переходом на новые методы «управления потоками

средств» роль запасов полностью изменилась. Экономический и финансовый аналитик

предприятия не может игнорировать эту радикальную эволюцию, которая

обусловливает прочтение финансовых документов предприятия.

Традиционная

концепция о роли запасов. В рамках управления по системе Тейлора наличие

запасов на предприятии рассматривается как необходимое условие по двум основным

причинам. [32, c. 76]

Во-первых,

при функциональном подходе закупки и производство партиями происходят в

узкоспециализированных учреждениях. Последние, в свою очередь, стремятся к

снижению затрат на единицу выпускаемой продукции и приобретаемых товаров. Эта

политика массовых закупок (производства) требует запасов, которые позволяют

соответствующим службам осуществлять политику «оптимальных» закупок в ожидании,

когда службы-потребители потребуют эти закупки.

Во-вторых,

запасы считаются необходимыми, поскольку они являются элементами безопасности

для предприятия:

·

при трудностях снабжения – сырьё и материалы;

·

перед производственным риском (поломки, забастовки, брак и т.д.) –

запасы полуфабрикатов и конечной продукции;

·

при колебаниях продаж – запасы конечной продукции.

Запасы

предприятия содержат обычно минимальный уровень, соответствующий политике

закупок и производству партиями, к которому добавляется более или менее

значительный запас. [21, c. 54]

Новая

концепция роли запасов в контексте новых методов управления. В новой концепции

управления (разработанной японцами) запасы не допускаются, считаются

бесполезными и одновременно опасными.

В условиях

растущего спроса и стабильной продукции предприятие может позволить себе

запасы, которые рано или поздно у него закончатся, но в условиях нестабильного

рынка с высоким уровнем конкурентной борьбы такая политика складирования всё

менее возможна.

Переход к

условиям производства «точно в срок» оправдывается необходимостью

приспособиться к спросу потребителей, превращает производство в поток и делает

ненужными запасы. [5, c. 51]

Создание

запасов страхового назначения может привести к политике вседопустимости, в

частности, допущения бракованных товаров.

Итак, в

рамках концепции управления промышленными потоками «точно в срок» резкое

сокращение запасов представляет собой свидетельство того, что обслуживание

потребителей улучшается. Если каждая производственная ячейка производит продукт

без дефекта, который требуется следующей по цепочке ячейке, то понадобятся лишь

запасы, вызванные следующими причинами:

·

разрывом во времени между оценками продаж в краткосрочной

перспективе и полученными заказами;

·

потребностью в деталях, обеспечивающих взаимосвязь между нижним и

более высокими уровнями.

Если

предприятию удалось значительно сократить время своего цикла и получить

отличные прогнозные оценки по качеству, запасы должны составлять лишь незначительную

часть инвестиций предприятия. Такое резкое сокращение запасов, очевидно, имеет

значительное воздействие на функцию складирования. Её значение не только резко

падает, но она должна сильно перестроиться. Фактически эпоха централизации

функций складирования сырья у конечной продукции прошла. Чтобы реализовать

политику «точно в срок», необходимо сбалансировать запасы с производством.

Функция складирования децентрализуется, «вовлекается» непосредственно в цепь

операций. Это ещё один пример дезинтеграции (деспециализации) функций,

унаследованных от системы Тейлора. [22, c. 13]

Значение

анализа запасов. В контексте традиционного финансового анализа анализ запасов

состоит в определении того, насколько запасы соответствуют минимальным нормам в

рамках управления поставками и серийным производством. Превышение норм запасов

оценивается с точки зрения управления запасами. По излишнему объёму запасов

финансовый аналитик выявит:

·

стоимость необходимого капитала для их финансирования;

·

стоимость помещений, которые они используют;

·

затраты по их приёму и управлению.

Наличие

складов более значительных по объёму, чем у конкурентов, уже перешедших на

систему «точно в срок», означает не только появление «классических» затрат, а

также и сохранение неподходящих методов управления, которые, естественно, будут

означать для предприятия потерю клиентов, неспособность вовремя их

удовлетворить из-за постоянно растущих требований этой клиентуры.

Некоторые

исследователи включают в затраты на складирование потери клиентуры или потери

на брак, которые происходят в результате сохранения системы производства

Тейлора, в то время как рыночные условия изменились.

Общие

принципы анализа запасов. Удельный вес запасов предприятия нельзя определить на

базе абсолютных величин, необходимо привести его в относительные величины с

учётом размеров предприятия.

Финансовые

аналитики используют показатели оборачиваемости запасов. Цель этих показателей

состоит в том, чтобы сопоставить те или иные запасы с их потреблением, т.е. с

использованием запасов за используемый период.

Сравнение

запасов с выходом продукции может произойти двумя способами: [21, c. 18]

·

можно поставить потребление в числитель, а запасы в знаменатель, в

таком случае мы получаем показатель, который выражает количество оборотов, совершаемых

запасами за данный период (количество выходов запасов в потребление).

·

можно также вычислить обратный показатель: в этом случае мы

получим долю потребления в запасах.

Очень часто

аналитики вычисляют именно второй показатель, когда в знаменателе фиксируется

ежедневное потребление (среднее за период). Это позволяет получить цифру,

которая отражает количество дней, необходимых для того, чтобы сбыть запасы.

Остаётся дать

некоторые уточнения по числителю (запасы) и знаменателю (ежедневное

потребление).

Оценка

запасов. Вопрос не вызывает трудностей, если запасы незначительно варьируются

за рассматриваемый период. Тогда можно взять начальные и конечные запасы для

расчёта. Если изменения в текущем периоде значительны, то необходимо

обязательно использовать средний запас.

В случае

сезонных предприятий изменения могут иметь экстренный характер и требовать

особого изучения.

Подсчёт

потребления. Соответствующие данные можно получить непосредственно из счетов

или же путём косвенного расчёта:

Потребление

за период = Начальный запас + Поступления – Конечные запасы.

Начальные и

конечные запасы можно легко определить по данным баланса, с поступлениями же

дело обстоит сложнее.

Таковыми

являются базовые принципы, но внешний аналитик из-за недостаточной информации

не всегда сможет их применить. Поэтому необходимо иметь запасные варианты, что

менее удовлетворительно с точки зрения теории, но тем не менее полезно.

2) Управление

запасами – это очень важный и ответственный участок работы. От оптимальности

запасов зависят все конечные результаты деятельности предприятия. Эффективное

управление запасами позволяет ускорить оборачиваемость капитала и повысить его

доходность, уменьшить текущие затраты на их хранение, высвободить из текущего

хозяйственного оборота часть капитала, реинвестируя его в другие активы.

Искусство

управления запасами заключается в:

·

оптимизации общего размера и структуры запасов ТМЦ;

·

минимизации затрат по их обслуживанию;

·

обеспечении эффективного контроля за их движением.

Для

оптимизации текущих запасов в зарубежных странах используется ряд моделей,

среди которых наибольшее распространение получила «Модель экономически

обоснованного заказа» (EOQ - model).

[21, c. 30]

Расчётный

механизм этой модели основан на минимизации совокупных затрат по закупке и

хранению запасов на предприятии. Эти затраты делятся на две группы:

1.

Сумма затрат по завозу товаров, включая расходы по транспортировке

и приёмке товаров.

2.

Сумма затрат по хранению товаров на складе предприятия (содержание

складских помещений и оборудования, зарплата персонала, финансовые расходы по

обслуживанию капитала, вложенного в запасы и др.).

Чем больше

партия заказа и реже производится завоз материалов, тем ниже сумма затрат по

завозу материалов. Её можно определить по следующей формуле: [22, c. 35]

Zзм = (VПП /

РПП) * Црз, где (1.1)

Zзм – затраты по завозу материалов;

VПП – годовой объём

производственной потребности в данном

материале;

РПП – средний размер одной партии

поставки;

Црз – средняя стоимость размещения одного заказа.

Из формулы

видно, что при неизменном VПП и Црз с ростом РПП сумма затрат уменьшается, и наоборот. Следовательно,

предприятию более выгодно завозить сырьё большими партиями.

Но с другой

стороны, большой размер одной партии вызывает соответствующий рост затрат по

хранению товаров на складе, так как при этом увеличивается размер запаса в

деньгах. Если, например, материал закупается раз в месяц, то средний период его

хранения составит 15 дней, если закупать раз в два месяца – 30 дней и т.д.

Учитывая эту

зависимость, сумма затрат по хранению товаров (Zхр) на складе может быть

определена следующим образом: [22, c. 36]

\

Zхр = (РПП / 2) * Схр (1.2)

где, Схр –

стоимость хранения единицы товара в анализируемом периоде.

Отсюда видно,

что при неизменном Схр сумма затрат по хранению товаров на складе

минимизируется при снижении среднего размера одной партии поставки.

Модель EOQ

позволяет оптимизировать пропорции между двумя группами затрат таким образом,

чтобы общая сумма затрат была минимальной.

Математическая

модель EOQ выражается следующей формулой:

EOQ = √ (2 * VПП *

Црз) / Схр (1.3)

EOQ = √ (2 * VПП *

Црз) / Схр (1.3)

где, EOQ –

оптимальный средний размер партии поставки.

Отсюда

оптимальный средний размер производственного запаса определяется так: [22, c. 37]

ПЗопт = EOQ / 2

(1.4)

Среди систем

контроля за движением запасов в странах с развитыми рыночными отношениями

наиболее широкое применение получили АВС – анализ, XYZ – анализ и логистика.

АВС – анализ

является важным инструментом, используемым на предприятии для определения

ключевых моментов и приоритетов в области управленческих задач, процессов,

материалов, групп продуктов, рынков сбыта, категорий клиентов.

В системе

контроля за движением запасов все виды запасов делят на три группы исходя из их

стоимости, объёма и частоты расходования, отрицательных последствий при их

нехватке.

К категории А

относят более дорогостоящие виды запасов с продолжительным циклом заказа,

которые требуют постоянного мониторинга в связи с серьёзностью финансовых

последствий при их нехватке. Здесь нужен ежедневный контроль за их движением.

В категорию В

включают те ТМЦ, которые имеют меньшую значимость в обеспечении бесперебойного

операционного процесса и формирования конечных финансовых результатов. Запасы

этой группы контролируются раз в месяц.

В категорию С

включаются все остальные ТМЦ с низкой стоимостью, не играющие значимой роли в

формировании конечных финансовых результатов. Контроль за их движением

осуществляется раз в квартал.

АВС – анализ

концентрирует внимание за движением наиболее приоритетных групп

товарно-материальных ценностей.

При XYZ –

анализе материалы распределяются в соответствии со структурой их потребления. К

группе Х относятся материалы, потребление которых носит постоянный характер, к

группе Y – сезонный характер, к группе Z –

нерегулярный характер. Такая классификация запасов позволяет повысить

эффективность принятия решений в области закупки и складирования.

Важную роль в

управлении запасами играет логистика, которая используется для оптимизации

товарных потоков в пространстве и во времени. Она координирует движение товаров

по всей цепочке «поставщик – предприятие – покупатель» и гарантирует, что

необходимые материалы и продукты будут предоставлены своевременно, в нужном

месте, в требуемом количестве и желаемого качества. В результате сокращаются

затраты на складирование, значительно уменьшается продолжительность нахождения

капитала в запасах, что способствует ускорению его оборачиваемости и повышению

эффективности функционирования предприятия, его конкурентоспособности.

1.2. Цели, задачи и

методы анализа обеспеченности материальными ресурсами

Необходимым условием выполнения планов по производству

продукции, снижению ее себестоимости, росту прибыли, рентабельности является

полное и своевременное обеспечение предприятия

сырьем и материалами необходимого ассортимента и качества, а также

экономное их использование.

Анализ использования материальных ресурсов необходим прежде всего внутренним

пользователям, поэтому проводится непосредственно на предприятии для нужд

оперативного, краткосрочного и долгосрочного управления производственной,

коммерческой и финансовой деятельностью. Целесообразно также проводить

межхозяйственный анализ использования

ресурсов, что позволит выявить передовой опыт, резервы, недостатки и на основе

этого дать более объективную оценку

эффективности деятельности предприятия. При проведении анализа необходимо учитывать также специфику деятельности изучаемого предприятия

(промышленность, сельское хозяйство, строительство, транспорт и т.д.), так как

каждая отрасль общественного производства имеет свои особенности, свою

специфику и, как следствие, характерные экономические отношения.

Развернутая система анализа запасов прямо

или косвенно направлена на достижение различных целей. Основные из них выделены

в таблице (Приложение 1). [5, c. 12]

Достижение поставленных

целей предполагает решение ряда задач анализа материальных ресурсов:

·

анализ

структуры и динамики затрат на производство продукции (работ, услуг);

·

оценка

рациональности структуры запасов, позволяющая выявить ресурсы, объем которых избыточен,

и ресурсы, приобретение которых нужно ускорить;

·

определение

сроков и объемов закупок материальных ценностей;

·

выбор

и обоснование ключевых показателей для оценки эффективности использования

запасов;

·

оценка

уровня и динамики общих и частных показателей материалоемкости;

·

анализ

данных о величине отходов материалов, образующихся при их производственном

использовании, оценка эффективности возможных путей снижения отходов;

·

выявление

неиспользованных внутрихозяйственных резервов снижения материальных затрат и их

влияние на объем производства продукции (работ, услуг).

Источниками информации

для анализа являются: план экономического и социального развития предприятия;

план технического развития, первичные документы, регистры синтетического и

аналитического учета и отчетность

Можно выделить следующие

методы, которые необходимо использовать для проведения анализа использования

материальных ресурсов предприятия:

·

горизонтальный

(временной) анализ - сравнение каждой

позиции отчетности с предыдущим периодом;

·

вертикальный

(структурный) анализ - определение структуры итоговых финансовых показателей с

выявлением влияния каждой позиции отчетности на результат в целом;

·

трендовый

анализ - сравнение каждой позиции отчетности с рядом предшествующих

периодов и определение тренда, то есть

основной тенденции динамики показателя, очищенной от случайных влияний и

индивидуальных особенностей отдельных периодов. анализ относительных

показателей (коэффициентов) - расчет отношений между отдельными позициями

отчета или позициями разных форм отчетности, определение взаимосвязей

показателей;

·

сравнительный

(пространственный) анализ - это как внутрихозяйственный анализ сводных

показателей отчетности по отдельным показателям фирмы, дочерних фирм,

подразделений, цехов, так и межхозяйственный анализ показателей данной фирмы с

показателями конкурентов, со среднеотраслевыми и средними хозяйственными

данными; В данной работе показатели

использования производственных запасов ООО «Сборный модуль» будут сравниваться

с их нормативными значениями и показателями других предприятий данной отрасли.

·

факторный

анализ - анализ влияния отдельных факторов (причин) на результативный

показатель с помощью детерминированных

или стохастических приемов исследования.

Причем факторный анализ может быть как прямым (собственно анализ), когда дробят

на составные части, так и обратным (синтез), когда его отдельные элементы

соединяют в общий результативный показатель.

Под методикой анализа

понимается совокупность способов, правил наиболее целесообразного выполнения

какой – либо работы. Каждое экономическое явление, каждый процесс чаще

определяется не одним, а целым комплексом взаимосвязанных показателей.

1.3. Анализ потребности и

эффективности использования материальных ресурсов

Важным условием бесперебойной нормальной работы

предприятия является полная обеспеченность потребности в материальных ресурсов

(MPi) источниками покрытия (Ui): [21, c. 15]

MPi

= Ui (1.5)

Различают внутренние (собственные) источники и

внешние.

К внутренним источникам относят сокращение отходов

сырья, использование вторичного сырья, собственное изготовление материалов и

полуфабрикатов, экономию материалов в результате внедрения достижений

научно–технического прогресса.

К внешним источникам относят поступление материальных

ресурсов от поставщиков в соответствии с заключенными договорами.

Потребность в завозе материальных ресурсов со стороны

определяется разностью между общей потребностью в i–м виде материальных

ресурсов и суммой внутренних источников ее покрытия. Степень обеспеченности

потребности в материальных ресурсов договорами на их поставку оценивается с

помощью следующих показателей: [21, c. 17]

– коэффициент обеспеченности по плану

; (1.6)

; (1.6)

– коэффициент обеспеченности фактический

. (1.7)

. (1.7)

Особое внимание при анализе уделяется выполнению плана

МТС по срокам поставки материальных ресурсов или ритмичности поставок.

Для оценки ритмичности

поставок используются показатели:

– коэффициент неравномерности поставок материалов:

(1.8)

(1.8)

где x –процент выполнения плана поставки по периодам

(дням, декадам, месяцам); f – план поставки за те же периоды;

– коэффициент вариации:

(1.9)

(1.9)

где Δ f – отклонение объема

поставки по периодам от плана; k – количество анализируемых периодов;

–

средний объем поставки материалов за период.

–

средний объем поставки материалов за период.

Неритмичная поставка материальных ресурсов ведет к

простоям оборудования, потерям рабочего времени, необходимости сверхурочных

работ. Оплата простоев не по вине рабочих и сверхурочных работ ведет к

увеличению себестоимости выпускаемой продукции и соответственно к снижению

прибыли предприятия.

Условием бесперебойной работы предприятия является

полная обеспеченность материальными ресурсами. Потребность в материальных

ресурсов определяется в разрезе их видов на нужды основной и не основной

деятельности предприятия и на запасы, необходимые для нормального

функционирования на конец периода.

Потребность в материальных ресурсов на образование

запасов определяется в трех оценках:

– в натуральных единицах измерения, что необходимо для

установления потребности в складских помещениях;

– в денежной (стоимостной) оценке для выявления

потребности в оборотных средствах и увязки с финансовым планом;

– в днях обеспеченности – в целях планирования и контроля

за выполнением графика поставки.

Обеспеченность предприятия запасами в днях исчисляется

по формуле:

, (1.10)

, (1.10)

где Здн – запасы сырья и материалов,

в днях;

Зmi – запасы i–ого вида материальных ресурсов в

натуральных или стоимостных показателях,

Pдi – средний дневной расход i–ого вида материальных ресурсов

в тех же единицах измерения.

Средний дневной расход каждого вида материалов

рассчитывается делением суммарного расхода i–ого вида материальных ресурсов за

анализируемый период (MРi) на количество календарных периодов

(Д):

(1.11)

(1.11)

В процессе анализа фактические запасы важнейших видов

сырья и материалов сопоставляют с нормативными и выявляют отклонение.

Проверяют также состояние запасов сырья и материалов

на предмет выявления излишних и ненужных. Их можно установить по данным

складского учета путем сравнения прихода и расхода. К неходовым относят

материалы, по которым не было расходов более одного года.

В процессе потребления материальных ресурсов в

производстве происходит их трансформация в материальные затраты, поэтому

уровень их расходования определяется через показатели, исчисленные исходя из

суммы материальных затрат.

Для оценки эффективности материальных ресурсов

используется система обобщающих и частных показателей (Приложение 2).

Применение обобщающих показателей в анализе позволяет

получить общее представление об уровне эффективности использования материальных

ресурсов и резервах его повышения.

Частные показатели используются для характеристики

эффективности потребления отдельных элементов материальных ресурсов (основных,

вспомогательных материалов, топлива, энергии и др.), а также для установления

снижения материалоемкости отдельных изделий (удельной материалоемкости).

В зависимости от специфики производства частными

показателями могут быть:

· сырьеемкость - в перерабатывающей

отрасли;

· металлоемкость - в машиностроении и

металлообрабатывающей промышленности;

· топливоемкость и энергоемкость - на

предприятиях ТЭЦ;

· полуфабрикатоемкость – в сборочных

производствах.

Удельная материалоемкость отдельных

изделий может быть исчислена как в стоимостном, так и в условно-натуральном и

натуральном выражении.

В процессе анализа фактический уровень

показателей эффективности использования материалов сравнивают с плановым,

изучают их динамику и причины изменения.

1.4. Факторный анализ общей

материалоемкости продукции

Материалоемкость, так же

как и материалоотдача, зависит от объема товарной (валовой) продукции и суммы

материальных затрат на ее производство. В свою очередь объем товарной (валовой)

продукции в стоимостном выражении (ТП) может измениться за счет количества

произведенной продукции (VВП), ее структуры (УД) и уровня отпускных цен (ЦП).

Сумма материальных затрат (МЗ) также зависит от объема произведенной продукции,

ее структуры, расхода материала на единицу продукции (УР) и стоимости

материалов (ЦМ). В итоге общая материалоемкость зависит от структуры

произведенной продукции, нормы расхода материалов на единицу продукции, цен на

материальные ресурсы и отпускных цен на продукцию (Приложение 3). [21, c. 23]

Факторная модель будет иметь вид:

(1.12)

(1.12)

Влияние факторов первого порядка на материалоотдачу

или материалоемкость можно определить способом цепной подстановки: [21, c. 26]

; (1.13)

; (1.13)

; (1.14)

; (1.14)

; (1.15)

; (1.15)

; (1.16)

; (1.16)

; (1.17)

; (1.17)

(1.18)

(1.18)

(1.19)

(1.19)

; (1.20)

; (1.20)

; (1.21)

; (1.21)

; (1.22)

; (1.22)

; (1.23)

; (1.23)

; (1.24)

; (1.24)

; (1.25)

; (1.25)

Для

расчета нужно иметь следующие данные: [21, c. 30]

I.

Затраты материалов на производство продукции:

по плану: МЗпл =

(VВПплi

.УРплi . Мплi);

по плану, пересчитанному на фактический объем производства продукции: МЗусл1

=

(VВПплi

.УРплi . Мплi);

по плану, пересчитанному на фактический объем производства продукции: МЗусл1

=

(VВПплi

.УРплi . ЦМплi) . Кпп

;

по плановым нормам и плановым ценам на фактический выпуск продукции: МЗусл2

=

(VВПплi

.УРплi . ЦМплi) . Кпп

;

по плановым нормам и плановым ценам на фактический выпуск продукции: МЗусл2

=

(VВПфi

. УРплi . ЦМплi);

фактически по плановым ценам: МЗусл3 =

(VВПфi

. УРплi . ЦМплi);

фактически по плановым ценам: МЗусл3 =

(VВПфi

. УРфi . ЦМплi);

фактически: МЗф =

(VВПфi

. УРфi . ЦМплi);

фактически: МЗф =

(VВПфi

. УРфi . ЦМфi).

(VВПфi

. УРфi . ЦМфi).

II.

Стоимость товарной продукции:

по плану: ТПпл =

(VВПплi

. ЦПплi);

по плану, пересчитанному на фактический объем производства, при плановой

структуре: ТПусл1 =

(VВПплi

. ЦПплi);

по плану, пересчитанному на фактический объем производства, при плановой

структуре: ТПусл1 =

(VВПфi

. ЦПплi)±DТПудi ;

фактически по плановым ценам: ТПусл2 =

(VВПфi

. ЦПплi)±DТПудi ;

фактически по плановым ценам: ТПусл2 =

(VВПфi

. ЦПплi);

фактически: ТПф =

(VВПфi

. ЦПплi);

фактически: ТПф =

(VВПфi

. ЦПфi).

(VВПфi

. ЦПфi).

На

основании приведенных данных о материальных затратах и стоимости товарной

продукции рассчитываются показатели материалоемкости продукции. Расчеты удобно

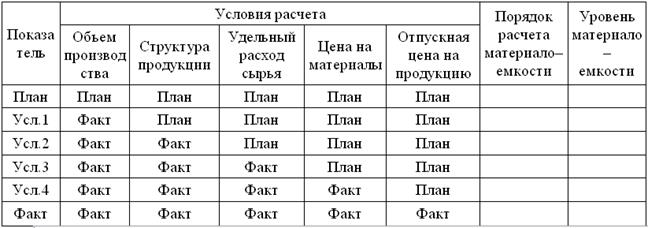

свести в таблицу 1.1. [22, c. 45]

Таблица 1.1.

Факторный анализ материалоемкости продукции

(1.26)

(1.26)

Затем переходят к изучению материалоемкости отдельных

видов продукции и причин изменения ее уровня. Она зависит от норм расхода

материалов, их стоимости и отпускных цен на продукцию.

1.5. Оценка влияния материальных ресурсов на объем производства продукции

Влияние материальных ресурсов на объем производства

продукции рассчитывается на основе следующей зависимости:

ВП = МЗ . МО или ВП =

МЗ/МЕ (1.27)

Для расчета влияния факторов на объем выпуска

продукции по первой формуле можно применить способ цепных подстановок, абсолютных

или относительных разниц, интегральный метод, а по второй – только прием цепных

подстановок или интегральный метод.

Результаты анализа материальных затрат используются

при нормировании расходов сырья и материалов на изготовление продукции, а также

при определении общей потребности в материальных ресурсов на выполнение

производственной программы.

Решение аналитических задач по оценке эффективности

использования материальных ресурсов и обеспеченности предприятия сырьем и

материалами является задачей логистики, в частности по составлению заявок,

выбору поставщиков, управлению запасами, определению оптимальной партии

поставляемых ресурсов.

На основе проведенного анализа в заключение производят

подсчет резервов повышения эффективности использования материальных ресурсов,

не используемых в отчетном году. Ими могут быть повышение технического уровня

производства за счет внедрения новых производственных технологий, механизации и

автоматизации производственных процессов, изменения конструкций и технологических

характеристик изделий, улучшения организации и обслуживания производства,

улучшения МТС и использования материальных ресурсов и др. Экономия (Э) от

данных мероприятий может быть определена по формуле: [21,

c. 38]

; (1.28)

; (1.28)

где М1, М0 – норма

расхода материала до и после внедрения мероприятия;

ЦМ – цена материала; VBПm – выпуск продукции в

натуральном выражении с момента внедрения мероприятия и до конца года, Змр

– затраты, связанные с внедрением мероприятия.

2.

Практическая глава. Анализ использования

материальных ресурсов в ООО

«Сборный модуль»

2.1. Организационно - правовая и экономическая

характеристика ООО «Сборный модуль»

Действующее

законодательство РФ признает, и равным образом защищает различные формы

собственности. В соответствии с п.2 ст. 212 ГК РФ имущество может находиться в

собственности граждан и юридических лиц РФ, и ее субъектов, муниципальных

образований.

Собственник имущества

может свободно владеть, пользоваться и распоряжаться им по своему усмотрению,

использовать для предпринимательской деятельности и иной, не запрещенной

законом, деятельности.

ГК РФ позволяет

юридическим лицам ведение предпринимательской деятельности в разных

организационно-правовых формах, которые предопределяют характер деятельности

предприятия, порядок его создания и ликвидации.

ООО «Сборный

модуль» является

юридическим лицом, учрежденным на неограниченный срок деятельности и созданным

на основании Учредительного договора.

Место нахождения Общества:

РФ, г. Саратов, ул. Проспект Кирова, 24/12.

Общество осуществляет

свою деятельность, как на территории Российской Федерации, так и за рубежом, и

руководствуется в своей деятельности законами и нормативными актами Российской

Федерация и той страны, на территории которой действует.

Основным видом деятельности ООО «Сборный модуль»

является производство и реализация продукции для машиностроения.

Целью

деятельности ООО

«Сборный модуль», является производство

данной продукции и соответственно, получение прибыли в процессе этой деятельности.

Основными видами деятельности

Общества являются:

·

производство и реализация продукции для машиностроения

·

оптово-розничная торговля, в том числе продукция питания, товарами

народного потребления;

·

горюче-смазочными материалами (ГСМ), сельскохозяйственной

продукцией, изделиями из металла;

·

коммерческая и посредническая деятельность, брокерская и дилерская

деятельность, маркетинг на организованных рынках товаров сырья, услуг, ноу-хау;

·

предоставление консалтинговых, инжиниринговых, информационных,

трастовых, маркетинговых и иных услуг;

·

закупка у населения, переработка, реализация и оказание

посреднических услуг при реализации сельскохозяйственной продукции вторичных

сельскохозяйственных ресурсов, а также других природных продуктов и сырья;

·

переработка и реализация природного сырья, древесины, сбор и

переработка вторичного сырья и отходов производства;

·

строительно-монтажные и ремонтно-строительные работы;

·

выполнение монтажных, ремонтных, режимных работ;

·

строительство жилья и инженерно-технических сооружений с

последующей продажей населению и предприятиям;

·

производство и реализация строительных материалов;

·

проектно-изыскательские работы;

·

транспортные перевозки;

·

производство и реализация товаров народного потребления;

·

оказание услуг физическим и юридическим лицам по разработке и

внедрению программных продуктов;

·

разработка, производство и установка информационных сетей, в т.ч. кабельного телевидения, сборка и ремонт

оборудования, персональных компьютеров;

·

аудит и анализ финансово-хозяйственной деятельности;

·

оказание юридических, экономических и бухгалтерских услуг;

·

производство и реализация продукции, работ и услуг производственного

и бытового назначения;

·

комплексное сервисное техническое обслуживание средств

автоматизации газо-использующегося и теплотехнического оборудования;

·

маркетинг на производственных рынках товаров, сырья, услуг, «ноу-хау»

коммерческая, посредническая, брокерская и дилерская деятельность в различных

производственных и непроизводственных средах общественной жизни;

·

производство проектно-сметной и технологической документации,

выполнение научно-технических и опытно-конструкторских работ,

·

осуществление внешнеэкономической деятельности в соответствии с

законодательством Российской Федерации;

·

осуществление различных производственных и коммерческих проектов в

РФ и за рубежом, не противоречащих действующему законодательству и

соответствующих законам Общества.

Предприятие может

осуществлять внешнеэкономическую деятельность по всем вышеперечисленным видам в

соответствии с действующим законодательством.

Учредительные документы ООО «Сборный

модуль» соответствуют законодательству РФ.

ООО «Сборный модуль» в соответствии с действующим законодательством

представляет собой организацию, уставный капитал которой разделен на доли

определенных учредительными документами размеров. Участники общества не

отвечают по его обязательствам и несут риск убытков, связанных с деятельностью

Общества, в пределах стоимости принадлежащих им акций.

Число участников общества

не превышает предела установленного законодательством для обществ с

ограниченной ответственностью.

Учредительными документами ООО «Сборный модуль» являются

учредительный договор, подписанный его учредителями, и утвержденный ими устав.

Учредительные документы содержат условия о размере уставного капитала общества;

о размере долей каждого из участников; о размере, составе, сроках и порядке

внесения ими вкладов, об ответственности участников за нарушение обязанностей

по внесению вкладов; о составе и компетенции органов управления общества и

порядке принятия ими решений, в том числе, о вопросах, решения по которым

принимаются единогласно или квалифицированным большинством голосов, а также

иные сведения, предусмотренные законом об обществах с ограниченной

ответственностью.

Высшим органом ООО

«Сборный модуль» является общее собрание его участников, а его исполнительным

органом является директор

ООО «Сборный модуль» назначенный общим собранием. Опубликование сведений о

результатах ведения дел ООО «Сборный модуль» не требуется.

Как и любое юридическое

лицо, Общество имеет в собственности обособленное имущество и отвечает им по

своим обязательствам, может от своего имени приобретать и осуществлять

имущественные и личные неимущественные права, нести обязанности, быть истцом и

ответчиком в суде. Общество имеет самостоятельный баланс, расчетный счет в

банке, печать со своим наименованием.

Для создания и

обеспечения деятельности Общества образуется Уставный капитал за счет вкладов

учредителей Общества. Размер Уставного капитала составляет 30 000 рублей.

Вклады в уставный капитал общества распределяются следующим образом:

1. Лабанов Сергей

Николаевич – 1 (Одна) доля - 50 % Уставного капитала.

Номинальная стоимость

доли составляет 15 000 (Пятнадцать тысяч) рублей.

2. Савельев Константин

Николаевич – 1 (Одна) доля - 50 % Уставного капитала.

При образовании общества

учредители обязуются до регистрации Общества внести 50% уставного капитала.

Оставшаяся часть уставного капитала должна быть сформирована в течение одного

года.

Общество действует на

основании Устава, утвержденного учредителями, в котором определены цели

деятельности, уставный фонд Общества, права и обязанности участников общества,

порядок управления деятельностью и другие вопросы. ООО «Сборный модуль» с момента его регистрации получило статус

юридического лица.

За счет чистой прибыли

Общество формирует:

·

Фонд

развития производства;

·

Фонд

социального развития и материального поощрения;

·

Резервный

фонд;

·

Фонд

отчислений учредителям Общества.

Трудовой коллектив

Общества составляют все граждане, участвующие своим трудом в его деятельности

на основе трудового договора. Трудовые отношения регулируются действующим

Законодательством о труде.

2.2. Анализ эффективности использования материальных ресурсов

ООО «Сборный модуль»

Повышение эффективности

использования материальных ресурсов обуславливает сокращение материальных

затрат на производство продукции, снижение её себестоимости и рост прибыли.

Все материальные затраты

на производство складываются из прямых материальных затрат и материальных

издержек в комплексных статьях расходов, то есть в общепроизводственных и

общехозяйственных расходах. Таким образом, на изменение общей материалоёмкости

продукции, прежде всего, влияют два фактора:

1) материалоёмкость продукции по прямым

материальным затратам;

2) соотношение всех материальных затрат

и прямых материальных затрат:

МЕ = МЗ / ВП = (МЗпр / ВП) *

(МЗ / МЗпр) = МЕпр * Ксоотн.

Дадим оценку выполнения

планового задания по использованию материалов на предприятии. Рассчитаем

основные показатели, необходимые для анализа использования материалов в

отчётном периоде:

· материалоёмкость:

МЕ = МЗ / ВП;

· материалоотдача:

МО = ВП / МЗ;

· коэффициент соотношения общих и

прямых материальных затрат:

Ксоотн. = МЗ /

МЗпр.

Полученные в результате

расчётов по приведенным выше формулам данные оформим в таблицу 2.1., рассчитав

при этом отклонение в абсолютном и относительном выражении:

Таблица 2.1

Анализ выполнения планового задания по использованию материалов

ООО «Сборный модуль»

|

№ п/п

|

Показатели

|

План

|

Факт

|

Отклонение

|

|

абс.

|

%

|

|

1

|

Объём произведённой продукции,

тыс. руб.

|

822

858,5

|

811

428,5

|

-11

430,0

|

-1,39%

|

|

2

|

Материальные затраты, тыс. руб.

|

674

034,0

|

655

927,0

|

-18

107,0

|

-2,69%

|

|

3

|

Из них прямые материальные

затраты, тыс. руб.

|

638

728,9

|

620

717,4

|

-18

011,5

|

-2,82%

|

|

4

|

Материалоёмкость общая

|

0,819

|

0,808

|

-0,011

|

-1,32%

|

|

5

|

Материалоёмкость по прямым

материальным затратам

|

0,776

|

0,765

|

-0,011

|

-1,45%

|

|

6

|

Материалоотдача общая

|

1,221

|

1,237

|

0,016

|

1,33%

|

|

7

|

Материалоотдача по прямым

материальным затратам

|

1,288

|

1,307

|

0,019

|

1,47%

|

|

8

|

Коэффициент соотношения общих и

прямых затрат

|

1,0553

|

1,0567

|

0,0015

|

0,14%

|

В рассматриваемом периоде

не выполнены плановые показатели использования материалов в производстве:

·

общая

материалоёмкость в отчётном периоде по сравнению с плановым показателем снизилась

на 0,011 или на 1,32%;

·

общая

материалоотдача – увеличилась на 0,016 или на 1,33%.

Проанализируем, за счёт

каких факторов произошли данные изменения.

Как уже было сказано

ранее, факторами первого порядка, влияющими на изменение материалоёмкости,

являются материалоёмкость по прямым материальным затратам и коэффициент

соотношения общих и прямых материальных затрат. Проиллюстрируем их влияние на

изменение обобщающего показателя с помощью метода абсолютных разниц.

МЕ = МЕпр * Ксоотн.

∆ МЕ (Ксоотн.) =

0,776 * 0,0015 = 0,0012

∆ МЕ (МЕпр) =

-0,011 * 1,0567 = -0,012

Баланс отклонений: 0,0012

+ (-0,012) = -0,0108

Результаты анализа

показывают, что снижение общей материалоёмкости произошло вследствие более

рационального и эффективного использования материальных ресурсов

непосредственно в цехах основного производства. За счёт уменьшения прямых

материальных затрат общая материалоёмкость снизилась на 0,012. Однако

увеличение коэффициента соотношения всех материальных затрат и прямых материальных

затрат по сравнению с планом свидетельствует об изменении структуры всех

материальных затрат, об уменьшении доли прямых и соответствующем увеличении

косвенных материальных затрат, а также доли материальных затрат в остатках

незавершённого производства. Это обусловило увеличение общей материалоёмкости

на 0,0012.

Теперь проанализируем

влияние факторов на изменение материалоотдачи. К таким факторам относятся объём

произведенной продукции и материальные затраты на её производство. Проиллюстрируем

данное влияние с помощью метода цепных подстановок.

МО = ВП / МЗ;

МО (факт) = 811428,5 /

655927,0 = 1,237;

МО (план) = 822858,5 /

674034 = 1,221; ∆МО = 0,016

1-я подст.: 822858,5 /

655927,0 = 1,2545 ↑ = 0,0335;

2-я подст.: 811428,5 / 655927,0

= 1,237 ↑ = -0,0175;

Баланс отклонений: 0,0335

+ (-0,0175) = 0,016.

В связи с тем, что

величина материальных затрат в отчётном периоде по сравнению с планом

уменьшилась в связи с более рациональным и эффективным использованием

материальных ресурсов, материалоотдача увеличилась на 0,0335. Уменьшение

выпуска произведенной продукции в данном периоде привело к уменьшению

материалоотдачи на 0,0175.

|

№ п/п

|

Показатели

|

План

|

Факт

|

Отклонение

|

|

абс.

|

%

|

|

1.

|

Выпуск продукции,

тыс. руб.

|

822 858,5

|

811 428,5

|

-11 430,0

|

-1,4%

|

|

2.

|

Материальные

затраты, тыс. руб.

|

674 034,0

|

655 927,0

|

-18 107,0

|

-2,7%

|

|

2.1.

|

Сырьё и материалы,

тыс. руб.

|

247 232,0

|

234 112,0

|

-13 120,0

|

-5,3%

|

|

2.2.

|

Топливо, тыс. руб.

|

171 210,0

|

167 515,0

|

-3 695,0

|

-2,2%

|

|

2.3.

|

Энергия, тыс. руб.

|

142 471,0

|

139 678,0

|

-2 793,0

|

-2,0%

|

|

2.4.

|

Полуфабрикаты, тыс. руб.

|

57 313,0

|

63 112,0

|

5 799,0

|

10,1%

|

|

2.5.

|

Другие материалы,

тыс. руб.

|

55 808,0

|

51 510,0

|

-4 298,0

|

-7,7%

|

|

3.

|

Общая

материалоёмкость

|

0,819

|

0,808

|

-0,011

|

-1,3%

|

|

3.1.

|

Сырьеёмкость

|

0,300

|

0,289

|

-0,012

|

-4,0%

|

|

3.2.

|

Топливоёмкость

|

0,208

|

0,206

|

-0,002

|

-0,8%

|

|

3.3.

|

Энергоёмкость

|

0,173

|

0,172

|

-0,001

|

-0,6%

|

|

3.4.

|

Материалоёмкость по

п/ф

|

0,070

|

0,078

|

0,008

|

11,7%

|

|

3.5.

|

Материалоёмкость по

другим

|

0,068

|

0,063

|

-0,004

|

-6,4%

|

Методику расчёта влияния

на уровень общей материалоёмкости материальных затрат на отдельные изделия

можно рассмотреть следующим образом.

Таблица 2.2.

Анализ влияния частных показателей ООО

«Сборный модуль»

На обобщающий показатель

материалоёмкости в первом приближении оказывает влияние и изменение частных

показателей материалоёмкости. Зависимость результативного показателя от

факторных можно отразить факторной моделью аддитивного типа:

МЕ (общ) = МЕ (сырьё) +

МЕ (топл.) + МЕ (энерг.) + МЕ (п/ф) + МЕ (др.)

При аддитивном типе

факторной системы влияние факторных показателей на результативный определяется

путём сравнения соответствующих фактических показателей с плановыми

показателями.

Данные таблицы 2.2.

показывают, что снижение материалоёмкости продукции по сравнению с плановыми

показателями на 0,011 произошло вследствие уменьшения сырьеёмкости,

топливоёмкости, энергоёмкости и материалоёмкости по другим материалам

соответственно на 0,012, 0,002, 0,001 и 0,004. При прочих равных условиях за

счёт этих факторов материалоёмкость могла бы уменьшиться на 0,019 (0,012 + +0,002 + 0,001 + 0,004). Однако повышение

материалоёмкости продукции по полуфабрикатам на 0,008 уменьшило возможную

экономию материальных ресурсов на эту же сумму.

Результатом влияния всех

вышеуказанных факторов явилось снижение общей материалоёмкости продукции на

0,011 (0,019 – 0,008).

Изменение частных

показателей материалоёмкости обусловлено сдвигами в структуре материальных

затрат. Так, уменьшение показателей свидетельствует о сокращении доли

соответствующих видов затрат в общей их сумме, возросшие же показатели отражают

обратную тенденцию – увеличение доли материальных затрат определённых видов

ресурсов в общей сумме материальных затрат.

2.3. Влияние изменения материалоёмкости на показатели работы

ООО «Сборный модуль»

Снижение материалоёмкости

продукции способствует снижению себестоимости в части материальных затрат и

увеличению объёмов производства. По вышеуказанному определению материалоотдача

рассчитывается по формуле:

МО = ВП / МЗ.

В отчётном периоде по

сравнению с планом материалоёмкость продукции снизилась, а материалоотдача,

соответственно, возросла. В связи с этим дополнительный объём продукции за счёт

более рационального использования материальных ресурсов можно рассчитать по

формуле:

ВП = МО * МЗ; ∆

ВП = ∆ МО * МЗ (факт).

Исходя из определения

материалоёмкости можно вывести формулу:

МЕ = МЗ / ВП;

МЗ = МЕ * ВП.

Изменение себестоимости в

части материальных затрат как результат изменения материалоёмкости

рассчитывается по формуле:

∆ МЗ = ∆ МЕ * ВП (факт).

Полученные таким путём

данные оформим в виде таблицы:

Таблица 2.3.

Влияние

использования материалов на результаты работы

ООО

«Сборный модуль»

|

№ п/п

|

Показатели

|

План

|

Факт

|

Отклонение

|

|

1

|

Материальные затраты, тыс.руб.

|

674 034

|

655 927

|

-18 107

|

|

2

|

Выпуск продукции, тыс.руб.

|

822 858,5

|

811 428,5

|

-11 430,0

|

|

3

|

Материалоёмкость

|

0,819

|

0,808

|

-0,011

|

|

4

|

Материалоотдача

|

1,221

|

1,237

|

0,016

|

|

5

|

Рост (+), снижение (-) себестоимости в части

материальных затрат в результате изменения материалоёмкости

|

|

|

-8 925,71

|

|

6

|

Рост (+), снижение (-) выпуска продукции в

результате изменения материалоотдачи

|

|

|

10 494,80

|

Так, в отчётном периоде

по сравнению с плановыми показателями материалоёмкость снизилась на 0,011, что,

в свою очередь, привело к уменьшению себестоимости продукции в части

материальных затрат на 8925,71 тыс.руб. В результате увеличения материалоотдачи

на 0,016 выпуск продукции на ООО «Сборный модуль» увеличился на 10494,80

тыс.руб.

Одним из показателей

эффективности использования материальных ресурсов является прибыль на рубль

материальных затрат. Повышение его уровня положительно характеризует работу ООО

«Сборный модуль». В процессе анализа необходимо изучить динамику данного

показателя, выполнение плана по его уровню, провести межхозяйственные сравнения

и установить факторы изменения его величины. Для этого можно использовать

следующую факторную модель:

П / МЗ = (П / В) * (В / ВП) * (ВП / МЗ) = R * ДВ * МО, где

П – прибыль от реализации продукции;

В – выручка от реализации продукции;

R – рентабельность оборота;

ДВ – доля выручки в общем объёме выпуска товарной продукции.

Из таблицы (Приложение 4)

видно, что в отчётном году прибыль на рубль материальных затрат снизилась на

0,003 руб., в том числе за счет изменения:

а) материалоотдачи:

∆ МО * ДВ (пл) * R (пл) = 0,016 * 0,678 * 0,1101 =

0,001194

б) доли реализованной продукции в общем объёме её

производства:

МО (факт) * ∆ ДВ * R (пл) = 1,237 * 0,497 * 0,1101 =

0,067688

в) рентабельности оборота:

МО (факт) * ДВ (факт)*

∆ R = 1,237 * 1,175 * (-0,0493) = -0,071947

Баланс отклонений: 0,001194

+ 0,067688 + (-0,071947) = -0,003065

В связи с тем, что в

отчётном периоде показатель выручки на рубль материальных затрат снизился на

0,003 руб., следует выработать тактическую и стратегическую политику,

направленную на повышение эффективности использования материальных ресурсов на

предприятии.

2.4. Выявление путей и

резервов повышения эффективности использования материальных ресурсов в ООО

«Сборный модуль»

На

завершающей стадии анализа эффективности использования материальных ресурсов

необходимо установить возможности дальнейшего снижения расхода материалов и

материальных затрат, не использованные в отчетном году. Изучение конкретных

условий производственно-хозяйственной деятельности анализируемого предприятия

позволяет сделать выводы о том, что такие возможности на предприятии есть. В

частности, имеются все условия для внедрения в производственный процесс

комплекса организационно-технических мероприятий по новой технике, позволяющих

обеспечить сокращение норм расхода сырья, материалов, топлива, энергии и, в

конечном счете, экономию материальных ресурсов.

Существует

несколько основных путей повышения эффективности использования материальных

ресурсов в производстве. Но следует заметить, что перечисленные ниже

мероприятия отражают лишь потенциальные возможности экономии материалов.

Реальным же резервом экономии является практическая реализация намеченных

мероприятий:

1. Экономия сырья,

материалов и энергетических ресурсов, заложенная в процессе разработки изделий:

·

Экономия

сырья и материалов при выпуске уже разработанных изделий при конструировании

новых изделий и при дифференциации изделий по ассортименту.

·

Экономия

сырья, материалов и энергетических ресурсов в результате оптимизации

технологического процесса при производстве изделий.

·

Переориентация

ранее оформленных изделий на экономически более выгодные сырье, материалы, узлы

и детали, а также энергетически более экономные технологические процессы

производства готовой продукции.

·

Относительное

уменьшение претензий у клиентов в результате повышения качества изделий,

создания новых потребительских изделий и улучшение внешнего оформления систем

изделий (с точки зрения конкурентоспособности изделий).

·

Экономия

сырья и материалов, энергетических ресурсов и технических средств в процессе

осуществления упаковки, транспортировки, погрузки-разгрузки и складирования

готовой продукции.

2. Экономия сырья и

материалов посредством улучшения аппликации изделия:

·

Экономия

сырья и материалов посредством использования общепринятых или специфических

(специально приспособленных для клиента) рецептур, предписаний по обработке и

технике применения изделий.

·

Оптимизация

ассортимента изделий с осуществлением экономии сырья и материалов и

энергетических ресурсов посредством изменения (расширения или сужения) областей

применения выпускаемых в настоящее время изделий.

·

Проведение

консультаций с заказчиками изделий по дальнейшей обработке и, соответственно,

по применению поставляемых изделий, а также по решению проблем, которые

возникают в процессе обработки и применения изделий.

·

Исследование

отказов работы изделий у заказчиков, обусловленных применением того или иного

сырья (или материалов), и устранение причин, вызывающих отказы в работе

изделий.

3. Экономия сырья и

материалов посредством усовершенствования технологического процесса

·

Разработка

и использование технологических процессов, которые гарантируют высокое и

стабильное качество изделий:

·

Сокращение,

обусловленное использованием того или иного технологического процесса, расходов

сырья и материалов, энергетических ресурсов

на единицу выпускаемой продукции, а также потерь сырья и материалов и

энергетических ресурсов.

·

Повышение

способности приспосабливаемости разработанных технологических процессов к

измененным видам сырья и материалов и материально - существенным специфическим

требованиям потребителей готовой продукции.

·

Разработка

технологических решений для продолжительного или оперативного замещения (взаимозаменяемости)

сырьевых и вспомогательных материалов, а также энергетических ресурсов.

·

Сокращение

потребности в сырье и материалах для настройки и внедрения технологических

процессов.

4. Экономия сырья и

материалов и энергетических ресурсов посредством осуществления исследований и

разработок в областях использования сырья и материалов и энергетических

ресурсов:

·

Исследование

и использование конструктивных и технологических свойств сырья и материалов.

·

Поиск

новых и расширение области использования известных конструктивных и

технологических решений, пригодных для использования первичного и вторичного

сырья и материалов, конструктивных и технологических возможностей

взаимозаменяемости материальных ресурсов.

·

Исследование

и разработка конструктивных и технологических экономических решений, а также

решений, которые могут быть использованы для взаимозаменяемости энергоносителей

и применяемых источников энергии, среди которых немаловажное значение занимают

источники энергии, осуществляемые посредством отвода тепла.

·

учет

всех отходов производства;

·

подготовку

и обработку отходов производства (во взаимодействии с производственным выпуском

готовой продукции);

·

складирование

отходов производства;

·

использование

отходов производства в качестве вторичного сырья.

Поскольку вторичное

использование отходов производства предписано законом, то затраты, необходимые