Бурение и оборудование скважин при подземном выщелачивании полезных ископаемых

не затрудняет

дальнейшего

углубления

скважины.

Цементирование

неметаллических

обсадных

(эксплуатационных)

колонн, оборудованных

в нижней части

фильтром,

осуществляют

по схеме, показанной

на рис. 11 г. Для

подачи тампонажных

растворов в

затрубное

пространство

скважины используются

специальные

устройства,

показанные

на рис. 12 и 13.

Устройство,

показанное

на рис. 12, монтируется

и опускается

в скважину на

обсадной колонне

и содержит

разобщающую

манжету с клапаном,

центратор с

принудительным

цементированием

колонны и диафрагму,

изготовленную

из листовой

стали толщиной

2 – 3 мм, чугуна

и стекла толщиной

2 – 5 мм. Выше диафрагмы

в колонне сделаны

отверстия

диаметром 15 –

25 мм в один или

два ряда. Отверстия

с наружной

части трубы

закрыты резиновыми

клапанами,

представляющими

собой часть

разобщающей

манжеты.

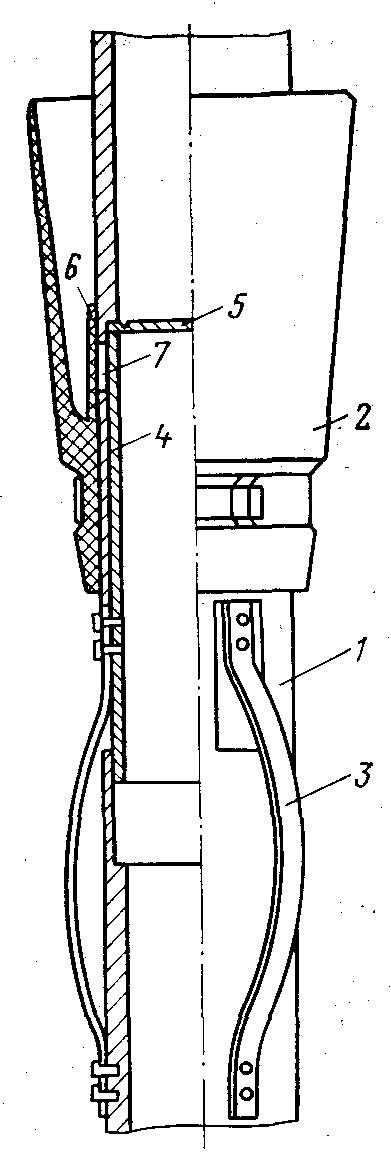

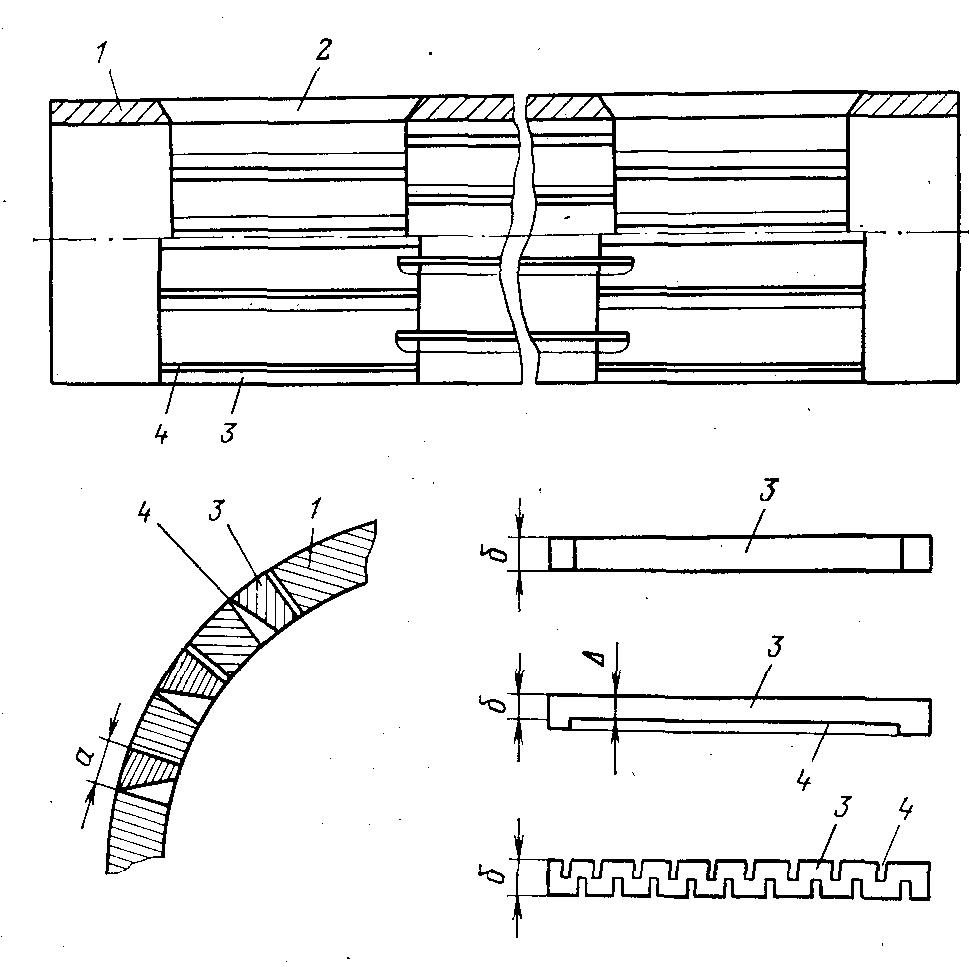

Р ис.

12. Устройство

для цементирования

неметаллических

колонн с резиновым

клапаном:

ис.

12. Устройство

для цементирования

неметаллических

колонн с резиновым

клапаном:

1 – корпус; 2 –

разобщающая

манжета; 3 –

центратор; 4

– подвижная

втулка; 5 –диафрагма;

6 – резиновый

клапан; 7 – окна

Перед закачкой

цементного

раствора в

полость колонны

опускают заливочные

трубки с таким

расчетом, чтобы

их нижний конец

не доходил до

диафрагмы на

0,5 – 1,5 м.

Внутренняя

полость обсадной

колонны заполняется

ПЖ, а верх колонны

– герметизируется.

При закачке

цементного

раствора под

действием

давления диафрагма

5 толкает втулку

4, связанную с

пружинами

центратора

3. При этом происходит

центрирование

обсадной колонны

в зоне размещения

разобщающей

манжеты 2. Через

окна 7 в корпусе

устройства

цементный

раствор заполняет

затрубное

пространство

обсадной колонны

выше разобщающей

манжеты. После

окончания

подачи тампонажной

смеси клапан

6 предотвращает

попадание ее

внутрь колонны.

Движением

заливочных

труб вниз разбивают

диафрагму и

извлекают

заливочный

став из скважины.

При применении

описанного

устройства

требуется

обязательное

выполнение

работ, связанных

с герметизацией

колонны ОТ.

Более совершенным

устройством

для цементирования

обсадных

неметаллических

колонн является

устройство,

показанное

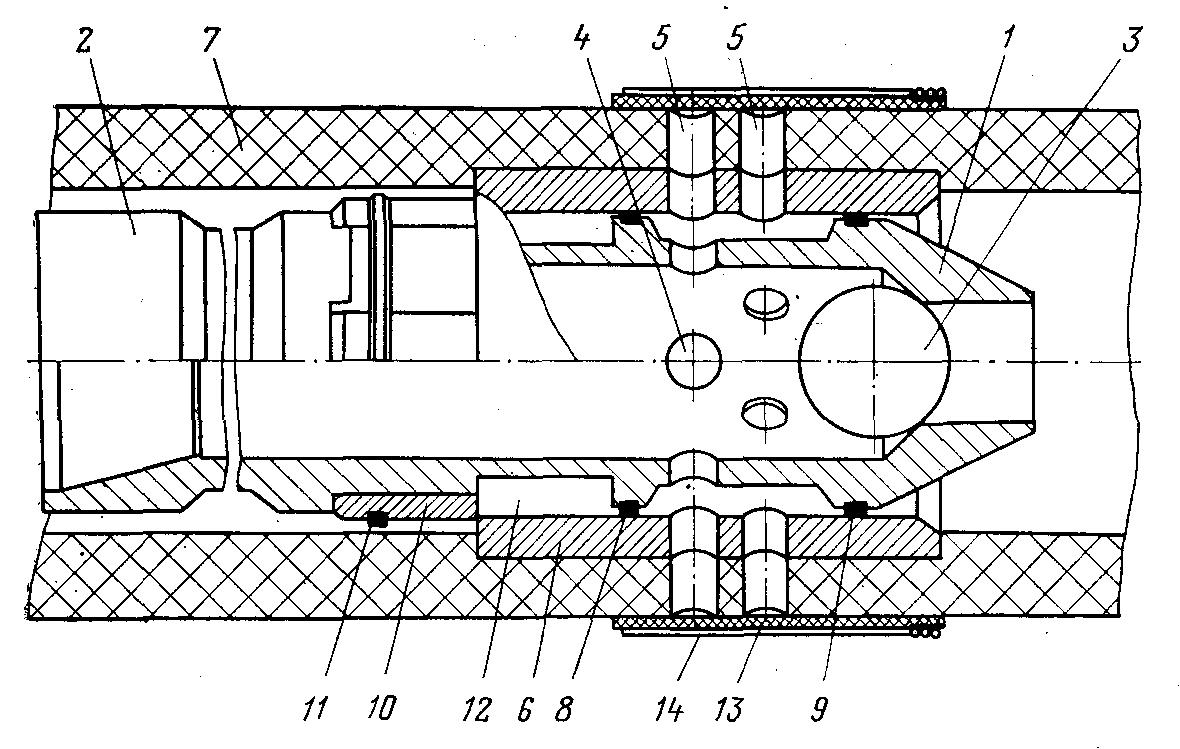

на рис. 13. Устройство

содержит полый

корпус 1, который

вместе с втулкой

6, запрессованной

в обсадной

колонне 7, образует

поршневую пару.

Корпус удерживается

на втулке при

помощи плашек

10. Монтаж устройства

производится

на поверхности,

после чего оно

опускается

в скважину

вместе с обсадной

(эксплуатационной)

колонной.

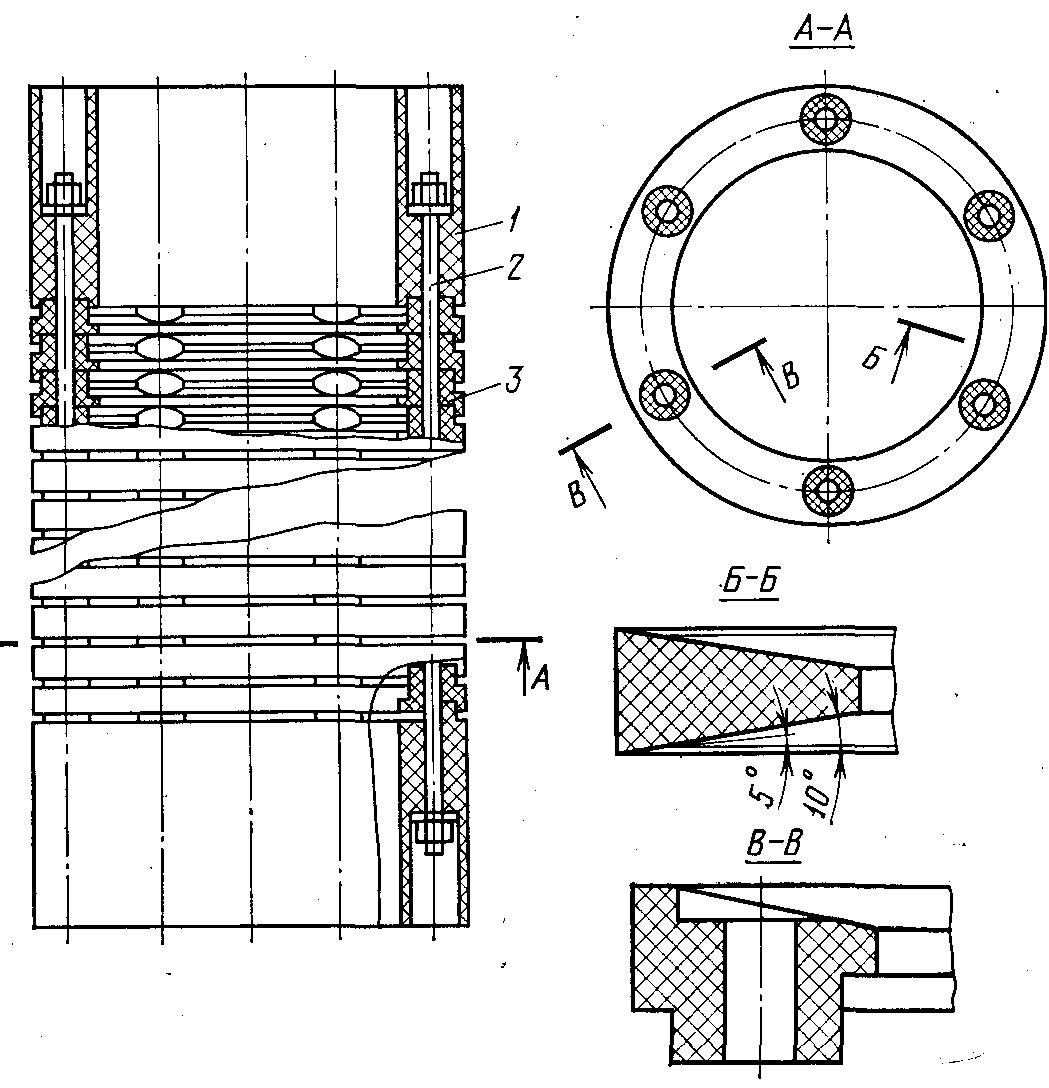

Рис. 13. Устройство

для цементирования

неметаллических

колонн и гидроизоляции

с поршневой

парой:

1 – полый корпус;

2 – муфта; 3 – шаровой

клапан; 4, 5 – окна

для подачи

цементного

раствора; 6 –

втулка;

7 – обсадная

колонна; 8, 9 –

поршни; 10 – плашки;

11– резиновое

кольцо; 12 – кольцевая

проточка;

13 – резиновый

клапан; 14 – пружина

Подача цементного

раствора производится

по трубам, которые

опускаются

во внутреннюю

полость обсадной

колонны и соединяются

с устройством

при помощи

переходника.

Цементный

раствор поступает

в затрубное

пространство

выше разобщающей

манжеты или

выше верхней

границы гравийного

слоя (при отсутствии

манжеты) через

окна 4 и 5, сделанные

в корпусе, втулке

и обсадной

колонне.

После окончания

подачи цементного

раствора заливочный

став вместе

с корпусом

извлекают из

обсадной колонны.

При этом плашки

10 заходят в проточку

12, выполненную

на корпусе, и

не препятствуют

подъему из

скважины корпуса

тампонажного

узла через

колонну полиэтиленовых

труб.

Порядок

цементирования

с помощью

предлагаемого

устройства

включает следующие

этапы:

спуск БТ и

соединение

с устройством;

промывку

затрубного

пространства

обсадной колонны

облегченным

глинистым

раствором;

подачу тампонажного

раствора в

затрубное

пространство

скважины через

заливочные

трубки;

промывку

внутренней

полости обсадной

колонны;

ОЗЦ и контроль

качества цементации;

извлечение

цементировочного

узла и проведение

работ по освоению

скважины.

Предложенное

устройство

позволяет

полностью

исключить

попадание

цементного

раствора в

прифильтровую

зону скважины

и осуществить

цементирование

затрубного

пространства

обсадных колонн

из неметаллических

материалов

(полиэтилен,

полипропилен,

стеклопластик)

при небольших

затратах времени

и расходе тампонажных

материалов.

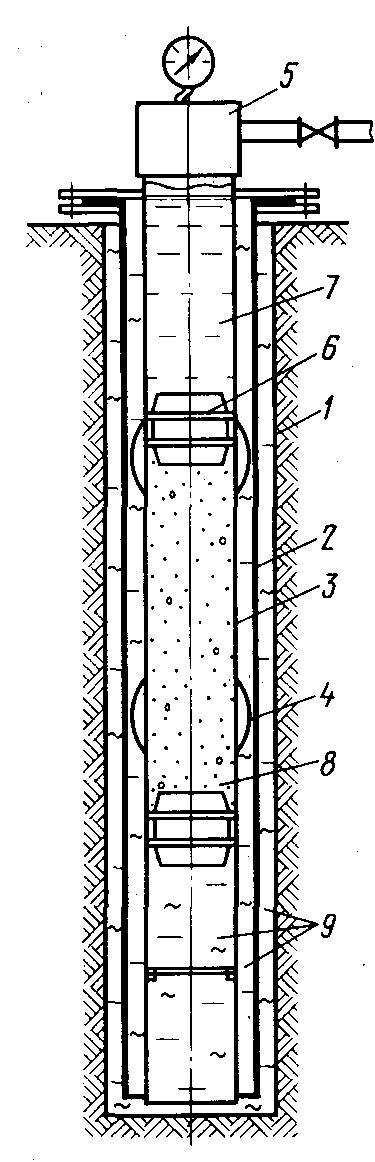

Цементирование

неметаллических

обсадных колонн

можно производить

по схеме с одной

или двумя

разделительными

пробками. Для

этого с целью

предохранения

обсадной колонны

от разрушения

при движении

пробок применяют

дополнительную

защитную

металлическую

колонну, опущенную

внутрь цементируемой

колонны (рис.

14). Верх обеих

колонн герметизируют,

а пространство

между ними

заполняют

глинистым

раствором.

Закачка цементного

раствора производится

только через

внутреннюю

защитную колонну.

Тампонажный

раствор с помощью

продавочной

жидкости вытесняется

за неметаллическую

колонну. После

ОЗЦ цементный

стакан и разделительные

пробки разбуривают,

а защитную

металлическую

колонну извлекают

из скважины.

В дальнейшем

осуществляют

вскрытие

продуктивного

горизонта и

оборудование

скважины фильтровой

колонной.

Рис. 14. Схема

цементирования

неметаллических

колонн с применением

разделительных

пробок:

1 – ствол скважины;

2 – обсадная

неметаллическая

колонна; 3 – защитная

металлическая

колонна;

4 – центратор;

5 – цементировочная

головка; 6 –

разделительные

пробки; 7 – продавочная

жидкость;

8 – цементный

раствор; 9 –

глинистый

раствор

Выбор зоны

цементирования

обсадных и

эксплуатационных

колонн определяется

с учетом материала

труб, глубины

и конструкции

скважин, их

назначения,

устойчивости

пород приствольной

зоны.

В практике

сооружения

геотехнологических

скважин применяется

полная и частичная

цементация.

При полном

цементировании

пространство

за эксплуатационной

(обсадной) колонной

заполняется

цементным

(тампонажным)

раствором от

фильтра или

башмака обсадной

колонны до

устья скважины.

Полная цементация

затрубного

пространства

применяется,

когда геологический

разрез месторождения

сложен неустойчивыми

и перемежающимися

породами при

сооружении

нагнетательных

скважин.

В откачных

и наблюдательных

скважинах ПВ

обязательным

является

цементирование

интервалов

от фильтра до

пьезометрического

уровня подземных

вод, а также

зон ниже фильтра

в случае вскрытия

данной скважиной

нижележащих

водоносных

горизонтов.

В остальных

случаях при

сооружении

откачных и

наблюдательных

скважин ПВ

высота цементной

оболочки при

частичном

цементировании

определяется

мощностью

неустойчивых

пластов или

интервалом

скважины, при

котором обеспечивается

надежная

гидроизоляция

продуктивного

горизонта.

6.3

Технические

средства для

цементирования

скважин

Для приготовления

тампонажных

растворов и

паст для гидроизоляции

применяются

цементно-смесительные

машины и агрегаты.

В качестве

монтажной и

транспортной

базы цементно-смесительных

машин и агрегатов

используются

платформы

автомобилей

типа КрАЗ, ЗИЛ-131,

полуприцепы,

металлические

передвижные

основания.

Используются

механические,

гидравлические

и пневматические

способы приготовления

растворов, а

также комбинации

этих способов.

Для закачки

и продавки

тампонажных

растворов и

паст применяются

специальные

цементировочные

агрегаты. В

качестве монтажных

и транспортных

баз цементировочных

агрегатов

используются

платформы

автомобилей

и передвижные

металлические

сани.

На платформе

монтируются

буровые насосы

с приводом,

водоподающие

насосы для

подачи воды

в смесительные

машины, не имеюшие

водоподающих

блоков, а также

мерники и система

обвязки.

6.4

Технические

средства и

технология

гидроизоляции

зон движения

рабочих и

продуктивных

растворов

К оборудованию

технологических

скважин ПВ

предъявляются

специфические

требования,

связанные с

необходимостью

гидроизоляции

зон движения

рабочих и

продуктивных

растворов.

Надежная изоляция

зон движения

растворов

повышает

технико-экономические

показатели

добычи и является

важным мероприятием

охраны природы

и в частности

подземных вод.

Осуществляется

гидроизоляция

по самым разнообразным

схемам с применением

различных

материалов.

Одним из самых

распространенных

способов

гидроизоляции

рабочих и

продуктивных

растворов

является способ

с использованием

кислотостойких

резиновых

манжет с впаянным

в основание

металлическим

кольцом, которое

обеспечивает

необходимую

прочность и

жесткость. С

помощью специальных

кислотостойких

штифтов манжета

присоединяется

к телу трубы,

изготовленной

обычно из полиэтилена

или другого

кислотостойкого

материала.

Место установки

манжеты соответствует

переходу ствола

скважины на

уменьшенный

диаметр бурения.

Схема гидроизоляции

показана на

рис. 6, а.

Гидроизоляционный

материал заливается

в этом случае

обычно поверх

манжеты через

заливочные

трубки, которые

опускаются

в затрубное

пространство

или внутрь

эксплуатационной

(обсадной) колонны.

В последнее

время технологические

скважины ПВ

оборудуются

фильтрами с

гравийной

обсыпкой, очень

часто с предварительным

расширением

призабойной

зоны. Применение

гравийных

фильтров способствует

повышению

производительности

технологических

скважин и увеличению

срока службы.

Гидроизоляционный

материал при

сооружении

таких скважин

заливается

поверх слоя

гравия (рис.5,б).

Интервал

гидроизоляции

обычно равен

высоте от манжеты

или верхнего

уровня гравийного

слоя до, статического

(откачных скважин)

или динамического

(для нагнетательных

скважин) уровня

подземных вод.

Остальная часть

скважины обычно

заполняется

инертным (очень

часто песчаным)

материалом,

а устье скважин

на глубину 2 –

3 м цементируется,

что предотвращает

попадание

растворов с

поверхности

в затрубное

пространство.

Гидроизоляция

с помощью манжет

выполняется

с небольшими

затратами

средств и

обеспечивает

при качественной

посадке манжеты

достаточно

высокую надежность

перекрытия

зон движения

растворов.

Однако следует

отметить и

значительные

недостатки

гидроизоляции

с использованием

манжет, главным

из которых

является

проникновение

цементных

растворов или

других гидроизоляционных

материалов

под манжету,

что приводит

иногда к цементированию

фильтров. В

большинстве

случаев это

обусловливается

отсутствием

достаточного

уступа при

переходе на

меньший диаметр

скважины и его

размывом при

промывке скважин

через фильтр.

При заливе

гидроизоляционного

материала

поверх гравийного

слоя также не

всегда обеспечивается

надежная изоляция,

так как возможны

перетоки растворов

вверх по стволу

скважины и

проникновение

материала

гидроизоляции

в слой гравия.

Перетоки растворов

по стволу скважины

могут быть

обусловлены

двумя обстоятельствами:

а) недостаточным

сцеплением

цементных и

других растворов,

используемых

в качестве

гидроизоляционного

материала с

поверхностью

полиэтиленовых

труб и стенками

скважины;

б) разрушением

материала

гидроизоляции

в результате

длительного

воздействия

агрессивных

выщелачивающих

растворов и

образованием

в гидроизоляционном

материале

каналов, пор,

по которым

могут циркулировать

выщелачивающие

растворы.

Важным недостатком

существующих

способов сооружения

технологических

скважин с гравийными

фильтрами,

формируемыми

на забое, является

невозможность

осуществления

гравийной

обсыпки фильтров

при наличии

пакерных

гидроизоляционных

устройств.

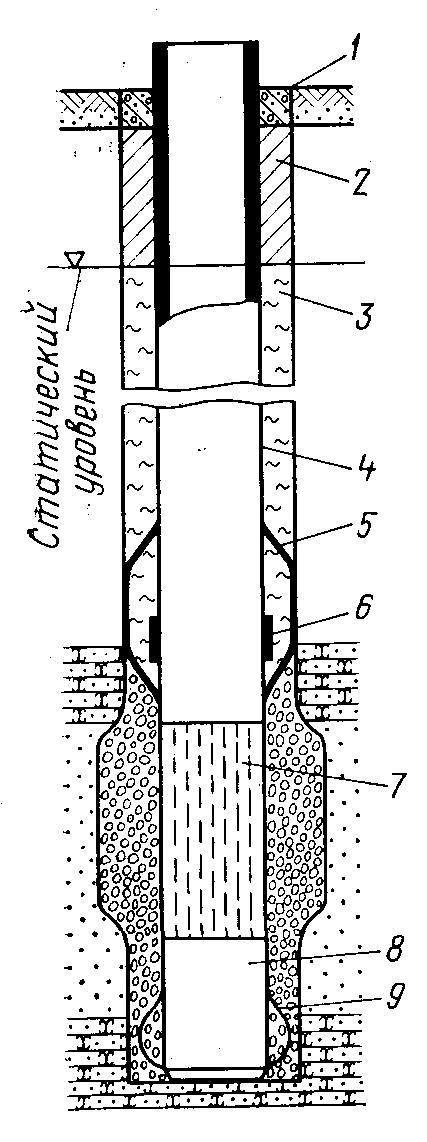

При применении

одноколонных

конструкций

скважин, в том

числе и с гравийной

обсыпкой,

гидроизоляцию

затрубного

пространства

можно производить

с помощью

гидравлических

пакеров, которые

позволяют

разобщить зону

продуктивного

пласта от вышележащих

пород (рис.15).

Привод пакера

в рабочее состояние

производится

путем закачки

воды в его полость

через обратный

клапан по бурильным

трубам, опускаемым

в эксплуатационную

колонну.

П осле

разобщения

зафильтрового

пространства

затрубное

пространство

поверх пакера

заполняют

гидроизоляционным

материалом.

Такая схема

гидроизоляции

позволяет

применять

одноколонные

конструкции

скважин и оборудовать

их фильтрами

с гравийной

обсыпкой, что

позволяет

повысить

производительность

и срок службы

технологических

скважин. Материал

гидроизоляции

в этом случае

заливают в зону

выше пакера

после засыпки

гравия в прифильтровую

зону скважины.

осле

разобщения

зафильтрового

пространства

затрубное

пространство

поверх пакера

заполняют

гидроизоляционным

материалом.

Такая схема

гидроизоляции

позволяет

применять

одноколонные

конструкции

скважин и оборудовать

их фильтрами

с гравийной

обсыпкой, что

позволяет

повысить

производительность

и срок службы

технологических

скважин. Материал

гидроизоляции

в этом случае

заливают в зону

выше пакера

после засыпки

гравия в прифильтровую

зону скважины.

Рис. 15. Гидроизоляция

растворов с

помощью гидравлических

пакеров:

1 – цементное

кольцо; 2 – тампонажный

слой глины; 3 –

глиноизвестковый

раствор; 4 –

полиэтиленовая

колонна; 5 –

гидравлический

пакер; 6 – клапан;

7 – фильтр; 8 –

отстойник; 9 –

направляющий

фонарь

Можно выделить

некоторые

особенности

сооружения

таких скважин.

Бурение их

обычно осуществляется

долотами уменьшенных

диаметров –

151 – 243 мм. При применении

фильтров с

гравийной

обсыпкой производится

при необходимости

расширение

призабойной

зоны скважин

с целью получения

уширенного

контура гравийной

обсыпки.

Данный способ

оборудования

технологических

скважин и создание

гидроизоляции

имеет следующие

преимущества:

1) уменьшается

диаметр скважин;

2) сокращается

время на их

сооружение;

3) не требуется

производить

дорогостоящие

и трудоемкие

работы по

цементированию

скважин; 4) уменьшается

стоимость

оборудования

скважин.

В качестве

гидроизоляционного

материала при

сооружении

технологических

скважин ПВ

применяются

растворы

сульфастойких

и кислостойких

цементов, а

также различные

пасты и специальные

растворы.

При создании

гидроизоляционных

оболочек важным

условием является

также доставка

гидроизоляционных

материалов

в зону скважины.

Доставка этих

материалов

в скважину,

оборудованную

неметаллическими

колоннами,

осуществляется

заливкой материала

по трубам или

шлангам, опущенным

в зазор между

стенками скважины

и эксплуатационной

(обсадной) колонной

или опущенными

внутрь колонны,

по аналогии

с технологией

цементирования

скважин. В последнем

случае потребуется

применение

специальных

цементировочных

устройств.

7.

Технология

вскрытия продуктивных

горизонтов

Вскрытие

продуктивных

горизонтов

при сооружении

технологических

скважин ПВ

металлов является

одним из мероприятий

повышения

производительности

и срока службы

скважин, снижения

эксплуатационных

затрат. При

вскрытии продуктивных

пластов, сложенных

мелкозернистыми

песками, практически

всегда происходит

нарушение их

естественных

фильтрационных

свойств, что

выражается

прежде всего

в уменьшении

проницаемости

пород приствольной

зоны в результате

образования

зоны кольматации

– участка скважины,

в поры которого

проникли частицы

дисперсной

фазы промывочной

жидкости. Выделяют

две зоны кольматации:

зону, примыкающую

к приствольной

части скважины,

обусловленную

проникновением

частиц бурового

шлама и ПЖ, а

также зону

фильтрата ПЖ,

чаще всего

глинистого

раствора, в

породы продуктивного

горизонта.

Возникновение

зоны кольматации

является неизбежным,

если в ПЖ присутствуют

твердые частицы

и бурение

осуществляется

с депрессией

на пласт.

Величина

зоны кольматации

зависит от

перепада давления

в процессе

бурения, продолжительности

бурения и от

соотношения

размеров твердой

фазы ПЖ и размеров

пор и трещин.

При попадании

твердых частиц

в поры и трещины

продуктивного

пласта площадь

сечения их

уменьшается,

что приводит

к резкому снижению

проницаемости.

Глубина

проникновения

глинистого

раствора в поры

продуктивного

горизонта

зависит от

свойств пород

и глинистого

раствора.

При увеличении

зоны интенсивной

кольматации

возрастает

и сложность

ее разрушения.

Снятие корки

со стенок скважины

с помощью

механических

расширителей

и гидроразмыва

большой сложности

не представляет,

но удаление

глинистых

частиц полностью

из пласта

представляет

собой значительные

трудности.

Воздействие

фильтрата ПЖ

на пласт вызывает

следующие

изменения в

породах продуктивных

горизонтов:

наличие

химических

веществ, содержащихся

в фильтрате

жидкости, приводит

к уменьшению

эффективных

сечений пор

и каналов

продуктивных

пластов, а также

их проницаемости

за счет увеличения

гидрофильности

пород и толщины

гидратных

оболочек;

глинистые

минералы,

содержащиеся

в продуктивных

пластах, гидратируют

под влиянием

водного фильтрата

и увеличиваются

в объеме, что

также способствует

снижению

проницаемости;

наличие в

фильтрате ПЖ

растворенных

химических

элементов

способствует

при взаимодействии

с веществами

продуктивного

пласта образованию

нерастворимых

осадков.

Таким образом,

при воздействии

фильтрата

проницаемость

пласта также

снижается.

Но это снижение

обычно меньше,

чем при кольматации,

воздействие

фильтрата на

пласт следует

уменьшать, так

как глубина

проникновения

фильтра в пласт

во много раз

больше толщины

зоны кольматации.

Вращательное

бурение с прямой

промывкой

является наиболее

распространенным

способом при

вскрытии продуктивных

горизонтов.

В качестве

очистных агентов

для вскрытия

продуктивных

горизонтов

при вращательном

бурении могут

применяться:

Техническая

вода. Является

самым дешевым

очистным агентом,

ее применение

предотвращает

загрязнение

пород продуктивных

горизонтов,

способствует

резкому уменьшению

их кольматации.

Применение

воды способствует

также повышению

скоростей

бурения и снижению

стоимости

сооружения

скважин. Однако

вода является

по отношению

к породам

приствольной

зоны скважин

самой агрессивной

промывочной

жидкостью и

приводит к

размыву песчано-глинистых

пород, набуханию

и обвалам скважин.

Применение

воды для вскрытия

продуктивных

горизонтов

возможно только

в том случае,

когда обеспечивается

устойчивость

разбуриваемых

пород, их высокая

сопротивляемость

размывающему

действию потока

промывочной

жидкости.

Высокие

технико-экономические

показатели

вскрытия продуктивных

горизонтов,

сложенных

песками различной

зернистости,

могут быть

получены при

вращательном

бурении с прямой

промывкой

скважин технической

водой путем

поддержания

на пласт постоянного

противодавления.

Этот метод

вскрытия водоносных

пластов требует

постоянного

подлива воды

в скважину и

поддержания

уровня жидкости

на устье скважины

[7].

Из недостатков

этого способа

вскрытия следует

также отметить

большой расход

воды.

Глинистые

растворы

обеспечивают

высокую устойчивость

стенок скважин,

сложенных

неустойчивыми

породами. Однако

содержащиеся

в глинистом

растворе твердые

частицы, а зачастую

и химические

реагенты способствуют

кольматации

пород продуктивных

горизонтов

и резкому снижению

их проницаемости.

Глинистые

растворы

целесообразно

применять для

вскрытия напорных

водоносных

пластов.

Глинистые

растворы, применяемые

для вскрытия

продуктивных

пластов при

ПВ, должны

удовлетворять

следующим

основным требованиям:

обеспечивать

минимальное

проникновение

раствора в

породы продуктивного

пласта;

предотвращать

образование

осадков (механических,

химических),

закупоривающих

поры пласта

и отверстия

в рабочей части

фильтра;

способствовать

быстрому удалению

продуктов

кольматации

в зоне пласта;

обеспечивать

необходимую

стабильность

при изменении

температуры

и давления.

Меловые

растворы.

Применение

меловых растворов

для вскрытия

продуктивных

пластов приводит

к образованию

корки толщиной

3 – 5 мм, которая

легко удаляется

при воздействии

растворами

серной или

соляной кислот.

Содержащиеся

в кольматирующем

слое глинистые

частицы дезинтегрируют

и легко удаляются

при откачках.

Основной

недостаток

меловых растворов

– трудоемкость

приготовления

и низкая технологичность

в процессе их

использования.

Поэтому меловые

растворы в

качестве ПЖ

находят ограниченное

применение.

Ингибированные

растворы.

Для вскрытия

продуктивных

горизонтов

при сооружении

скважин ПВ

могут найти

применение

известковые,

кальциевые

и гипсовые

растворы. Получают

ингибированные

растворы путем

добавления

к малоглинистым

растворам

соответствующих

ингибирующих

компонентов:

СаС12,

КС1 и др. Зона

кольматации

продуктивных

пластов при

применении

ингибированных

растворов легко

разрушается

под действием

кислоты в процессе

освоения скважин

и подготовки

их к эксплуатации.

Однако образование

труднорастворимых

осадков при

обработке

продуктивных

пластов кислотными

растворами

может привести

к закупориванию

пор и трещин

и снижению

проницаемости

пластов. Поэтому

для определения

эффективности

применения

ингибированных

растворов для

вскрытия продуктивных

горизонтов

потребуется

проведение

исследований.

Буровые

растворы с

низким содержанием

твердой фазы.

К числу таких

растворов можно

отнести растворы

с добавками

гидролизованных

продуктов

акрилатного

типа К-4, К-6, К-9, а

также гипан.

Их применение

способствует

резкому уменьшению

поглощения

ПЖ и повышению

устойчивости

прифильтровой

зоны скважин.

Зона кольматации

в виде корки

толщиной 5 – 7

мм легко разрушается

в процессе

освоения скважин.

При этом время

освоения скважин

сокращается.

Основным

недостатком

реагентов К-4,

К-9, К-6 является

их плохое растворение

в воде в холодное

время года.

Кроме того, все

они имеют высокую

стоимость.

Приготовление

растворов с

реагентами

в виде гидролизованного

полиакриламида

К-4, К-9, К-6 осуществляется

в зумпфе путем

тщательного

перемешивания

определенного

количества

воды и реагента

с помощью

гидросмесителя

или бурового

насоса.

Водогипановые

растворы

обладают повышенной

вязкостью, что

способствует

улучшению

условий выноса

шлама при бурении

скважин большого

диметра с

использованием

буровых насосов

с небольшой

подачей, т.е.

при малых скоростях

восходящего

потока ПЖ.

Кроме того,

их применение

позволяет

предотвратить

аварии и осложнения

при бурении

в поглощающих

и неустойчивых,

склонных к

обрушениям

пластах.

Водогипановые

растворы обладают

кольматирующими

свойствами,

что объясняется

их способностью

коагулировать

при контакте

с электролитами,

содержащими

ионы железа,

кальция и магния

и с выделением

нерастворимого

осадка.

Наличие слоя

кольматации

в виде корки

небольшой

толщины способствует

при сооружении

технологических

скважин ПВ

повышению

устойчивости

пород продуктивных

пластов, обычно

сложенных

мелкозернистыми

песками, что

является

положительным

фактором. В

процессе освоения

скважин слой

кольматации

легко разрушается,

а проницаемость

продуктивных

пластов и

приемистость

нагнетательных

скважин восстанавливаются.

Водогипановые

растворы

приготовляются

перемешиванием

с помощью

гидросмесителя

или непрерывным

подливанием

тонкой струйкой

на храпок

всасывающего

шланга.

Аэрированные

растворы.

К ним относятся

все типы глинистых,

безглинистых

и других буровых

растворов,

аэрированных

воздухом или

другим газообразным

агентом. Аэрация

– это процесс

насыщения

бурового раствора

пузырьками

воздуха или

газом.

Аэрированные

воздухом буровые

растворы обладают

пониженной

плотностью

(800 – 900 кг/м3), повышенной

текучестью

и подвижностью.

Аэрированные

ПЖ способствуют

уменьшению

гидростатического

давления на

продуктивный

пласт, улучшению

условий очистки

забоя скважины

от шлама, повышению

скорости бурения

и проходки на

ПРИ.

Применение

аэрированных

растворов

обеспечивает

высокие показатели

вскрытия продуктивных

пластов за счет

сохранения

естественного

состояния

призабойной

зоны скважин,

исключения

проникновения

в пласт воды

и твердой фазы.

Сжатый воздух.

Использование

сжатого воздуха

позволяет во.

многих случаях

повысить скорость

бурения и проходку

на долото, а

также снизить

стоимость

бурения. За

счет низкого

гидростатического

давления сжатого

воздуха на

продуктивный

пласт при его

вскрытии

обеспечивается

сохранение

естественной

проницаемости

пластов и снижение

затрат на освоение

скважин и поддержание

их в работоспособном

состоянии в

период эксплуатации.

Однако применение

сжатого воздуха

для бурения

скважин различного

целевого назначения

ограничено

устойчивыми

породами, в

которых водопритоки

отсутствуют

или незначительны.

Важным условием

применения

сжатого воздуха

является герметизация

устья скважин.

Вскрытие

продуктивных

горизонтов

с помощью обратной

промывки.

Применение

обратной промывки

при сооружении

технологических

скважин для

ПВ металлов

является важным:

фактором повышения

эффективности

вскрытия пластов

и производительности

скважин. При

этом способе

бурения в качестве

ПЖ может быть

использована

вода, которая

поступает на

забой по зазору

между стенками

скважины и

бурильными

трубами, а

образовавшаяся

в процессе

бурения пульпа

поднимается

на поверхность

по БТ с помощью

вакуумных

насосов, эрлифтов

и гидроэлеваторов.

Наличие столба

жидкости в

скважине обеспечивает

необходимую

устойчивость

стенок скважины.

В процессе

вскрытия продуктивных

пластов вследствие

всасывания

пульпы с забоя

скважины сохраняются

их естественные

условия пористости

и проницаемости.

Применение

обратной промывки

наиболее эффективно

при сооружении

скважин диаметром

500 мм и более,

пробуренных

в однородных

по составу

породах.

Однако при

сооружении

технологических

скважин ПВ

способ вскрытия

продуктивных

пластов с обратной

промывкой пока

не нашел широкого

применения

по следующим

причинам:

отсутствие

серийно выпускаемых

бурового

оборудования

и инструмента;

небольшие

диаметры

технологических

скважин;

значительная

глубина и наличие

зон поглощения

ПЖ;

требуется

значительное

количество

воды.

8. Забойное

и устьевой

оборудование

8.1

Основные требования

к фильтрам

Фильтры

технологических

скважин предназначены

для свободного

пропуска в

продуктивный

пласт выщелачивающих

растворов и

свободного,

без механических

примесей, извлечения

из пласта

продуктивных

растворов.

К фильтрам

технологических

скважин ПВ

предъявляются

следующие

основные требования:

1) высокая стойкость

материалов,

из которых

изготовлен

фильтр, к химически

агрессивным

средам; 2) повышенная

механическая

прочность в

условиях горного

давления и

гидродинамических

нагрузок; 3) высокая

удерживающая

способность,

– фильтр должен

обеспечивать

прохождение

в скважину

раствора, не

содержащего

песка. Это условие

имеет большое

значение на

последующих

стадиях переработки

промышленных

растворов; 4.)

сохранение

работоспособности

в течение всего

срока эксплуатации

скважины; 5) должна

обеспечиваться

необходимая

площадь фильтрующей

поверхности

для пропуска

требуемого

количества

раствора при

допустимых

входных скоростях

и сопротивлениях;

6) возможность

обеспечения

быстрой замены

или ремонта;

7) небольшая

стоимость

фильтров и

невысокая

трудоемкость

их изготовления.

8.2

Типы фильтров

При сооружении

технологических

скважин ПВ

находят применение

трубчатые с

круглой и щелевой

перфорацией,

сетчатые,

проволочные,

дисковые и

гравийно-обсыпные

фильтры. Наиболее

широкое применение

находят трубчатые

со щелевой

перфорацией,

дисковые и

гравийно-обсыпные

фильтры, иногда

с уширенным

контуром гравийной

обсыпки.

В качестве

каркасов при

изготовлении

фильтров используются

полиэтиленовые,

полипропиленовые,

полихлорвиниловые,

фанерные,

нержавстальные

и эмалированные

трубы, а также

стальные трубы

с антикоррозионным

покрытием.

Стеклопластиковые

трубы в качестве

фильтров широкого

применения

не нашли из-за

нарушения

сплошности

волокна навивки

при сверлении

отверстий или

образовании

щелей, что снижает

прочность

каркаса фильтра

и увеличивает

его кольматацию.

Возможно применение

в качестве

каркаса фильтров

бипластмассовых

труб. При этом

диаметр отверстий

или размер

щелей в полиэтиленовой

оболочке должен

быть меньше,

чем в наружной,

стеклопластиковой

оболочке.

Трубчатые

фильтры с круглой

и щелевой

перфорацией.

Трубчатые

фильтры с круглой

перфорацией

находят ограниченное

применение

из-за трудностей

изготовления

отверстий с

размерами в

соответствии

с гранулометрическим

составом

рудовмещающих

пород. Чаще

всего они

используются

при сооружении

технологических

скважин в скальных

месторождениях,

при отработке

пластовых

месторождений

они применяются

при оборудовании

прифильтровой

зоны с гравийной

обсыпкой.

Скважность

таких фильтров

зависит от

материала труб

и колеблется

в широких пределах

(5 – 25 %). Размеры

отверстий и

расстояния

между ними

выбираются

в зависимости

от диаметра

и материала

каркаса, назначения

скважин и

гранулометрического

состава скважины

можно производить

свабирование

путем опускания

и подъема бурильных

труб с пакером,

что повышает

эффективность

освоения.

Щелевые

фильтры

являются самыми

распространенными

при сооружении

технологических

скважин ПВ.

Щелевые фильтры

изготавливают

в основном их

полиэтиленовых

труб, реже из

фанерных и труб

из нержавеющей

стали с различной

величиной щели.

Общий вид щелевого

фильтра из

нержавеющей

стали дан на

рис. 16.

Р ис.

16. Щелевой фильтр

из нержавеющей

стали:

ис.

16. Щелевой фильтр

из нержавеющей

стали:

1 – труба; 2 – отверстия

в трубе; 3 – вкладыши;

4 – щели во вкладыше

В основном

применяются

фильтры с

вертикальными

прямоугольными

щелями, которые

расположены

отдельными

поясами по

длине каркаса.

Это обеспечивает

по сравнению

с другими возможными

вариантами

расположения

щелей небольшие

затраты времени

на изготовление

фильтров и

более высокую

надежность

в работе в период

эксплуатации

вследствие

более равномерного

распределения

нагрузки на

отдельные пояса

в период возникновения

критических

давлений (периоды

интенсивной

закачки или

откачки растворов).

При оборудовании

глубоких скважин

(350 – 600 м) для предохранения

фильтра от

смятия под

действием

горного давления

применяются

каркасы фильтров

из нержавеющей

стали. Однако

при наличии

в продуктивном

горизонте

тонкозернистых

песков нарезка

отверстий

необходимого

размера в

металлических

трубах из нержавеющей

стали представляет

значительную

трудность.

Получить отверстия

размером 0,3 –

1 мм с различной

конфигурацией

можно с помощью

вставных планок

(см. рис 16). В этом

случае проектные

отверстия на

каркасе выполнены

на боковых

сторонах планок,

закрепленных

в щелях, нарезанных

на фильтровой

трубе. Крепление

планок в щели

может выполняться

склеиванием,

сваркой, припоем,

на хомутах и

др.

Фильтры

проволочные

каркасные и

каркасно-стержневые.

Проволочные

фильтры являются

разновидностью

щелевых фильтров,

горизонтальные

щели которых

получаются

в результате

навивки проволоки

на опорный

каркас в виде

перфорированной

трубы с круглой

или щелевой

перфорацией

или стержней,

закрепленных

по образующей

опорных поясов.

В качестве

каркаса проволочных

фильтров могут

применяться

стержни и трубы

из нержавеющей

стали, полиэтиленовые,

полипропиленовые,

фанерные трубы,

а также трубы

стальные, покрытые

эмалью или

другими

коррозионно-стойкими

материалами.

В качестве

навивочного

материала

используется

проволока из

нержавеющей

стали, полихлорвиниловый

жгут и стальная

проволока,

покрытая

коррозионностойкими

пастами и

пластмассовыми

оболочками.

Применяются

проволочные

фильтры преимущественно

при сооружении

высокодебитных

откачных скважин

и технологических

скважин глубиной

свыше 300 м.

Сетчатые

фильтры

выполняются

путем намотки

фильтрующей

сетки на продольные

стержни, уложенные

по образующей

поверхности

трубчатого

перфорированного

каркаса.

Сетчатые

фильтры разработаны

с каркасами

из нержавеющей

стали, полиэтиленовых

и фанерных труб

и фильтрующими

сетками из

пластмасс и

нержавеющей

стали.

Сетчатые

фильтры не

нашли широкого

применения,

так как не

предотвращают

пескования

и быстро кольматируются.

Очистка же

сетчатых фильтров

представляет

значительную

трудность из-за

малой прочности

фильтрующей

поверхности

и возможности

разрыва сетки

как при спуске

фильтра в скважину,

так и в период

эксплуатации.

Дисковые

фильтры нашли

широкое применение.

Они состоят

из набора конусных

дисков из

ударопрочного

полистирола,

собранных в

отдельные

звенья (рис.

17). Диски имеют

переменную

конусность

5–10°. Собранные

в отдельные

звенья, они

закрепляются

с помощью шпилек,

имеющих на

конце болты,

посредством

которых диски

плотно прижимаются

друг к другу.

Соединение

отдельных

звеньев при

сборке фильтров

осуществляется

посредством

полиэтиленовых

патрубков с

помощью резьбы

или сварки.

Общее время

освоения скважин,

оборудованных

дисковыми

фильтрами,

обычно меньше,

чем для скважин,

оборудованных

щелевыми фильтрами,

а производительность

откачки на

момент освоения

– выше.

Рис. 17 Дисковый

фильтр:

1 – полиэтиленовый

патрубок; 2 –

стягивающие

шпильки; 3 – диски

8.3 Оборудование

скважин фильтрами

с гравийной

обсыпкой

При наличии

в продуктивном

горизонте

мелкозернистых

песков гравийно-обсыпные

фильтры являются

наиболее

эффективными.

Они позволяют

увеличить

проницаемость

прифильтровой

зоны скважины

путем замены

песков продуктивных

горизонтов

более крупным

материалом,

подаваемым

извне. Это

способствует

также увеличению

эффективного

диаметра скважин.

Применение

фильтров с

песчано-гравийными

обсыпками на

месторождениях

ПВ способствует

увеличению

дебита в момент

освоения скважин.

При этом увеличиливается

продолжительность

работы скважин

между циклами

освоении и

работоспособность

насосно-подъемного

оборудования.

Гравийные

фильтры могут

быть изготовлены

на поверхности

а затем опущены

в скважины, но

чаще применяются

гравийные

фильтры, сооруженные

непосредственно

на забое скважины.

Существует

два способа

сооружения

фильтров

непосредственно

на забое скважины:

1) способ, основанный

на силах гравитации

при котором

гравий осаждается

вокруг фильтра

при свободном

падении частиц

на забой в межтрубном

пространстве

под действием

сил тяжести;

2) способ принудительного

осаждения

гравия путем

закачки его

на забои потоком

ПЖ с использованием

различных

приспособлений.

Сооружение

гравийных

обсыпок в восходящем

потоке жидкости.

Из способов

укладки гравия

под действием

сил гравитации

наиболее широко

применяемым

является доставка

гравия в восходящем

потоке жидкости.

Отсортированный

гравий засыпается

непосредственно

в зазор между

стенками скважины

и эксплуатационной

колонной или

доставляется

в прифильтровую

зону по бурильным

трубам малого

диаметра, опущенным

в этот зазор.

При формировании

фильтра в восходящем

потоке по повышению

давления на

манометре

бурового насоса

фиксируются

гравийные

пробки. В этом

случае предотвращается

загрязнение

прифильтровой

зоны и фильтров

мелкими глинистыми

частицами со

стенок скважины,

а также частицами

отделившимися

от песчано-гравийной

смеси.

При доставке

гравия в восходящем

потоке важным

является определение

интенсивности

засыпки и средней

скорости

восходящего

потока,

величины которых

устанавливаются

с учетом площади

за

трубного

пространства.

Интенсивность

загрузки должна

регулироваться

в зависимости

от крупности

частиц гравия.

Скорость восходящего

потока должна

быть не менее

0,6 м/с и не более

3 – 4 м/с. При большей

скорости восходящего

потока наблюдается

вынос частиц

гравия.

Однако способ

доставки гравия

в восходящем

потоке во многих

случаях не

обеспечивает

высокого качества

гравийной

обсыпки Доставка

гравия затруднена

из-за налипания

последнего

на стенки скважины,

образования

пробок в местах

сужения ствола

скважины скапливания

гравия в кавернах.

Кроме того,

отсутствует

гарантия плотной

и равномерной

укладки гравия

по высоте и

периметру

водоприемной

части фильтра.

Это может привести

к длительному

пескованию

и обрушению

пород в фильтровой

области.

Глубины

скважин, где

можно применять

подачу гравия

в зону продуктивного

пласта в восходящем

потоке жидкости

обычно не превышают

250 – 300 м. Кроме того,

при доставке

гравия в прифильтровую

зону имеют

место значительные

затраты времени

на оборудование

скважин.

Сооружение

гравийных

обсыпок в нисходящем

потоке жидкости.

Более прогрессивным

способом создания

обсыпок является

доставка гравия

в зафильтровую

полость в движущемся

нисходящем

потоке жидкости,

которая может

осуществляться

при открытом

или загерметизированном

устье скважины.

В этом случае

обеспечивается

принудительное

осаждение

гравия вокруг

фильтра с последующим

перераспределением

частиц гравия

по крупности:

более крупный

гравий