Разработка печатного узла

Размещено

на /

Введение

Современные

электронные

средства

проектируются

с использованием

интегральных

схем высокой

степени интеграции

и элементной

базы, монтируемой

на поверхность.

Это позволяет

существенно

расширить

функциональные

возможности

аппаратуры.

Монтаж на

поверхность

– это крепление

и монтаж компонентов

специальной

конструкции

непосредственно

на поверхность

печатной платы.

Главная особенность

конструкций

компонентов,

монтируемых

на поверхность

(КМП) – отсутствие

штыревых или

планарных

выводов. Взамен

их для присоединения

к плате используются

металлизированные

торцы корпусов

компонентов

или настолько

миниатюрные

выводы, что они

в незначительной

мере увеличивают

площадь платы

для монтажа

такого компонента.

В основном в

конструкциях

радиоэлектронных

узлов в современных

радиоэлектронных

аппаратурах

наблюдается

сочетание

методов монтажа

в отверстия

и монтажа на

поверхность,

а так же поблочное.

Последнее

позволяет

быстрый ремонт

за счет замены

не исправного

блока на аналогичный

исправный.

В данной курсовой

работе будет

разработан

печатный узел,

в котором будет

максимально

использован

монтаж на

поверхность.

В общем виде

проектирование

конструкции

печатного узла

и технологии

его изготовления

в данной курсовой

работе состоит

из следующих

глав:

анализ технического

задания;

разработка

конструкции

узла;

проверочный

расчет;

В данной курсовой

работе представлены

чертежи схемы

электрической

принципиальной,

печатной платы

и сборочного

чертежа

1 Анализ технического

задания

печатный

узел плата

электрическая

принципиальная

Конкретное

конструктивное

исполнение

функционального

узла (ФУ) на печатной

плате (ПП) во

многом зависит

от условий

эксплуатации

(от уровня

механических

и климатических

воздействий),

схемотехнического

назначения

(вида аппаратуры,

диапазона

частот, рассеиваемых

мощностей и

т.д.), используемой

элементной

базы, особенностей

установки ФУ

в конструктивы

старшего уровня,

тиражности

выпуска.

Основные требования

вытекают из

технического

задания, которое

задается в виде

шифра, в нашем

случае 515ТВ4-24.

Первый элемент

обозначения

указывает на

тип аппаратуры.

В данном случае

цифра 5 означает,

что аппаратура

является морской.

Радиоаппаратура,

в зависимости

от назначения,

может расчленяться

на несколько

функционально

законченных

частей и должна

отвечать следующим

условиям:

- Защищенность

РЭС от значительных

случайных

ударов и вибрационных

нагрузок при

перемещении

вместе;

- Требования

высокой надежности;

- Малый вес (за

плечами – 10кг,

на ремне через

плечо – 3кг, в

кармане – 1 кг.)

- Возможность

работы РЭС на

ходу и на ощупь

(в темное время

суток);

- Защищенность

от попадания

пыли, влаги,

конденсата.

- Стойкость к

циклическим

сменам температуры

Тип аппаратуры

обуславливает

так же уровень

механических

воздействий

применительно

к объекту установки.

Для морской

аппаратуры

установлены

следующие

требования

к уровню механических

воздействий:

Корпус:

- частота вибраций

- 1…15 Гц;

- амплитуда –

1,5…3

- ударное ускорение

- 200…400 g.

- линейное ускорение

– до6 g.

Второй элемент

обозначения

указывает на

конструктивное

исполнение.

Цифра 1 означает,

что аппаратура

эксплуатируется

в виде автономного

блока (прибора,

устройства).

Автономный

блок не требует,

как правило,

использования

стандартных

размеров плат

по обеспечению

их входимости

в блоки и субблоки.

Третий элемент

обозначения

определяет

условия производства.

В данном случае

цифра 5 указывает

на крупносерийное

производство

с выпуском

изделия в количестве

105=100000 штук в год.

В зависимости

от объема

производства

изменяются

и требования

к автоматизации

установки

элементов,

способам

маркировки,

методам изготовления,

классам точности

печатных плат.

В виду крупносерийности

производства

желательно

автоматизировать

процесс, применить

к печатной

плате минимально

возможный класс

точности и

наиболее простой

способ ее

изготовления.

Четвертый и

пятый элемент,

буквенный код

В и цифра 4, указывают

на климатическое

исполнение,

т.е. на климатический

район и категорию

размещения.

Буквенный код

характеризует

климатический

район: В- всеклиматическое

исполнение

для суши и моря(кроме

Антарктиды).Цифра

определяет

категорию

размещения:

4 означает размещение

аппаратуры

в отапливаемых

помещениях

с исскуственным

климатом. Значения

температур

окружающего

воздуха для

данного климатического

исполнения

следующие:

- верхнее значение

+350 С;

- нижнее значение

+10 С;

- среднее значение

+100 С;

- предельный

рабочий диапазон

+10…+350 С.

Последнее число

в шифре технического

задания – это

номер варианта,

указывающий

на схему электрическую

принципиальную,

для которой

и требуется

разработать

печатный узел.

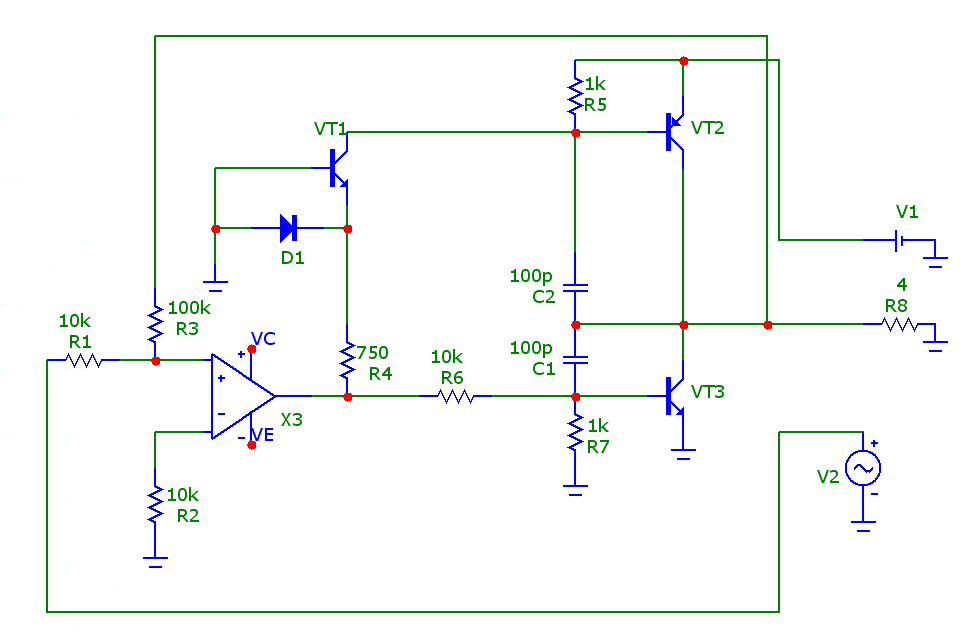

В данном случае

это схема

формирователя

однополярных

импульсов. Его

схема электрическая

принципиальная

представлена

на рисунке 1.

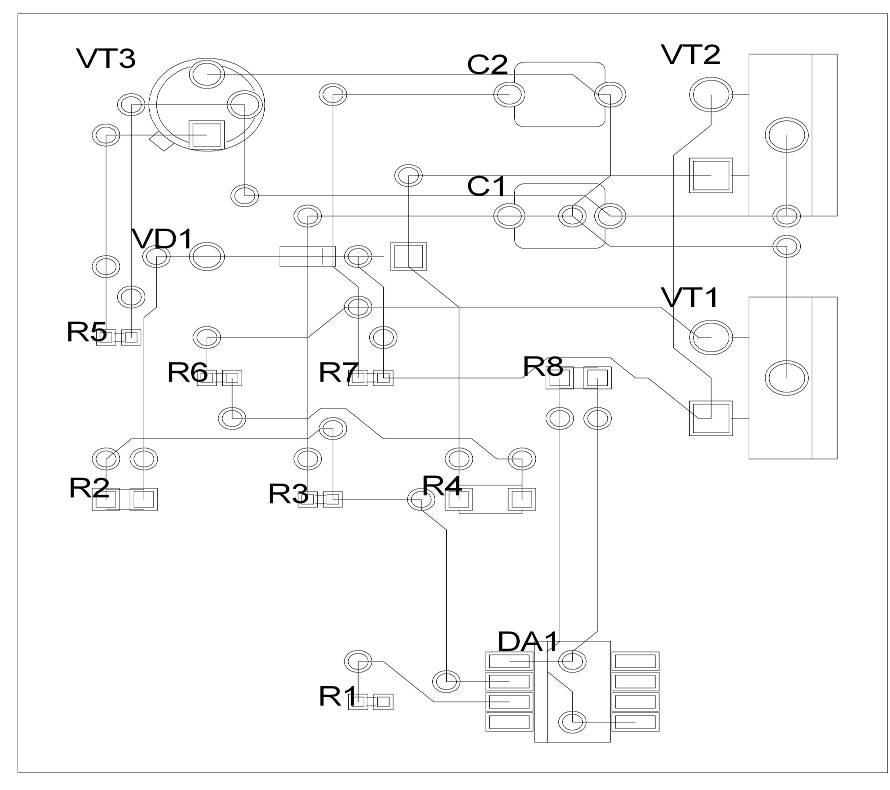

Рисунок

1 - Схема электрическая

принципиальная.

Таблица

1 – Параметры

элементов схемы

усилителя

постоянного

тока

| Позиционное

обозначение |

Выполняемые

функции и

характеристики |

| DA1 |

ОУ общего

применения |

| С1,

С2 |

Конденсатор

100 пФ |

| R1,R2,

R6 |

Резистор

общего применения

10 кОм |

| R3 |

Резистор

общего применения

100 кОм |

| R4 |

Резистор

общего применения

750 Ом |

| R5 |

Резистор

общего применения

1,5 кОм |

| R5,

R7 |

Резистор

общего применения

1 кОм |

| VD1 |

Диод высокочастотный

импульсный |

| VT1,

VT3 |

n-p-n

транзистор

большой мощности,

средней частоты |

| VT2 |

p-n-p

транзистор

большой мощности,

средней частоты |

Данное устройство

формирует

однополярные

импульсы при

подаче на вход

синусоидального

сигнала.

Так как мы имеем

два транзистора

средней частоты,

можно предположить,

что синусоидальный

сигнал будет

иметь частоту

от 3 до 30 МГц

При анализе

схемы электрической

принципиальной

следует определить

токи и напряжения,

действующие

в каждой цепи

устройства.

Это необходимо

для оптимального

подбора элементной

базы для будущего

функционального

узла. Как видно

из пункта 1,

необходимо

определить

мощности рассеивания

для резисторов,

рабочие напряжения

на конденсаторах.

Проведем анализ

схемы по постоянному

току используя

программное

обеспечение

Micro-CAP V9

Определим

протекающие

токи, напряжения

в основных

точках и рассеиваемые

мощности на

элементах

схемы. Данные

представим

в виде рисунков

и таблицы:

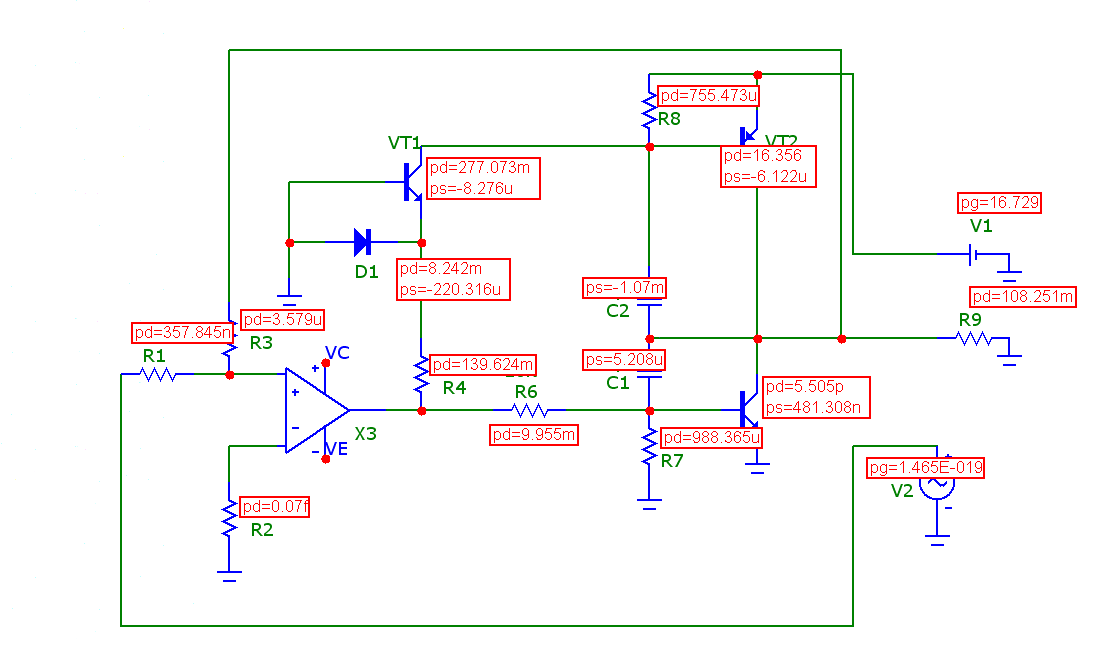

Рисунок 2 – мощности

рассеиваемые

на элементах.

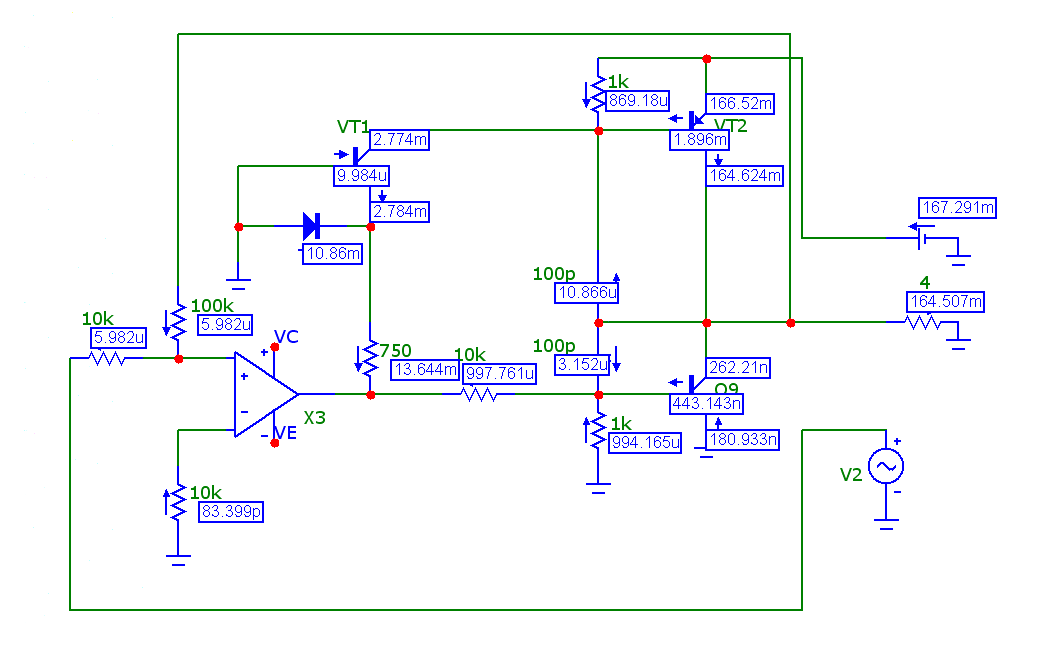

Рисунок 3 – токи

протекающие

в схеме

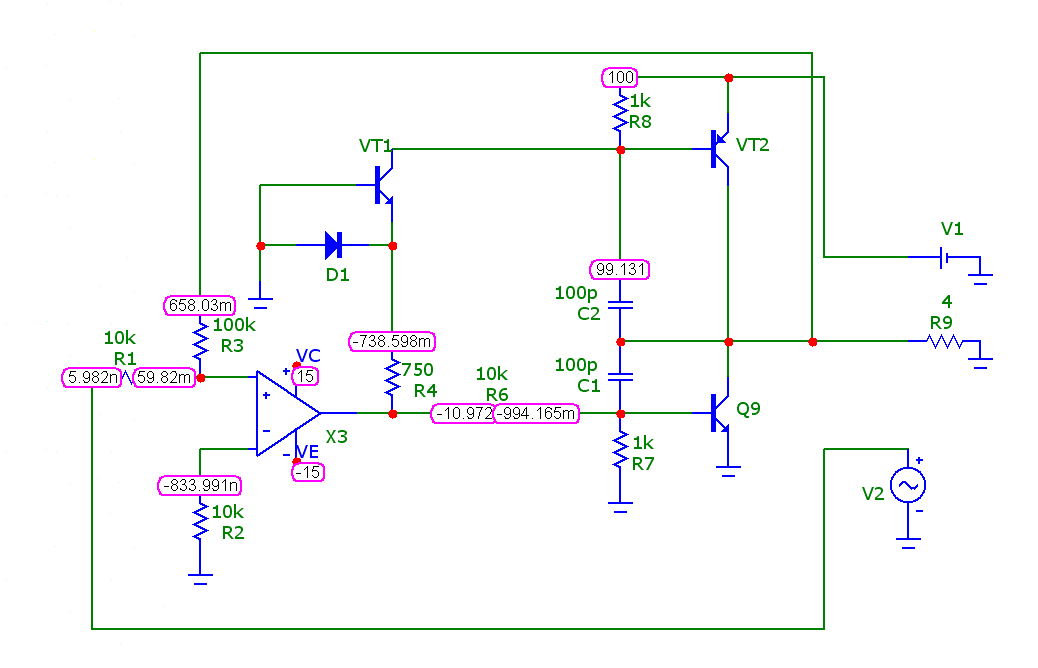

Рисунок 4 –

напряжения

в основных

точках

Полученные

данные представим

виде таблицы.

Таблица 2 – данные

полученные

при расчете

схемы

| Резисторы: |

| Обозначение

на схеме |

Величина

тока, А |

Величина

напряжения,

В |

Рассеиваемая

мощность, Вт |

|

R1

R2

R3

R4

R5

R6

R7

R8

|

5,982 мкА

83,399 пА

5,982 мкА

13,644 мА

869,18 мкА

997.761 мкА

994.165 мкА

164.507 мА

|

59.82мВ

833.991нВ

658.03мВ

738,598мВ

100В

9,978

994,165мВ

14

|

357,845 нВт

0.071Вт

3.579 мкВт

139.624мВт

755,473 мкВт

9,955мВт

988,365 мкВт

108,251мВт

|

3 Выбор элементной

базы

Произведем

подбор элементной

базы для данного

узла. Выбор

начнем с активных

компонентов,

так как он определяет

ток, а следовательно,

и рассеиваемую

мощность на

пассивных

компонентах

– резисторах.

В качестве

операционного

усилителя

выберем микросхему

КФ140УД7 (SO-08).

Габариты представлены

на рисунке 5,

схема включения

на рисунке 6, а

ее параметры

приведены в

таблице 3.

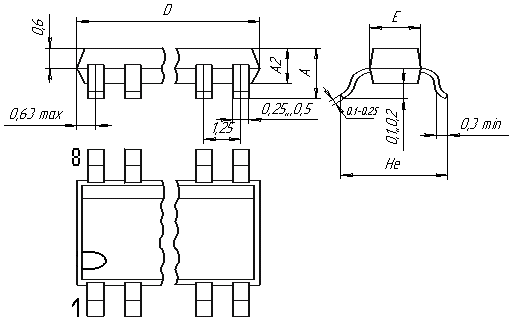

Рисунок 5 –

габаритный

чертеж корпуса

типа SO8, подтип

4303

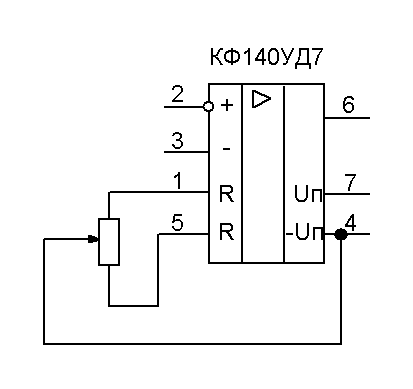

Рисунок

6 – схема включения

операционного

усилителя

Назначение

выводов :

1,5 –

балансировка;

2 – вход

инвертирующий;

3 – вход

неинвертирующий;

4 – напряжение

питания –Uп;

6 – выход;

7 – напряжение

питания +Uп;

8 – коррекция.

Таблица

3 – параметры

операционного

усисилителя

| Напряжение

питания |

15 В |

|

Максимальное

выходное

напряжение

при Uп= 15 В, Uвх=

0,1 В, Rн = 2 кОм

|

10,5 В |

| Входной

ток при Uп= 15 В,

Rн = 2 кОм |

не более

400 мкА |

| ок потребления

при Uп= 15 В, Rн = 2 кОм |

не более

3,5 мА |

| Входное

сопротивление |

не менее

400 кОм |

| Геометрические

размеры (мм): |

| А |

А2 |

D |

Е |

Не |

| min |

max |

min |

max |

min |

max |

min |

max |

min |

max |

| - |

2 |

1,25 |

1,65 |

4,61 |

5 |

3,8 |

4 |

5,7 |

6,3 |

При выборе

пассивных

элементов

руководствуемся

параметрами,

полученными

в пункте 2.

При выборе

резисторов

используем

критерии:

максимальная

мощность

рассеиваемая

на резисторах;

разброс величины

сопротивления

должен быть

минимальным;

использовать

по возможности

резисторы

одного типа.

Подберем резисторы

согласно расчету

выделяемой

мощности в

пункте 2. Согласно

схеме для резисторов

R1, R3, R5,

R6, R7, R8

подойдут P1-12-0,062

резисторы

металлодиэлектрические

прецизионные.

Основные

характеристики

такого резистора:

- Пределы номинального

сопротивления

0,75 Ом —22 МОм

-Номинальная

мощность, Вт

- 0.062

-Типоразмер

- 0603

-Масса не более

0,01г

Отобразим

основные

геометрические

размеры:

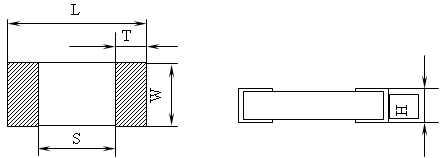

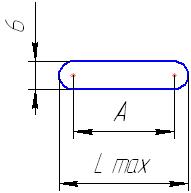

Рисунок

3. Внешние размеры

резисторов

Представим

основные

геометрические

размеры в виде

таблицы:

Таблица2

| Тип

резистора |

L,mm |

S,mm |

W,mm |

T,mm |

Hmax,mm |

| P1-12-0,062 |

1,6±0,2 |

0,8±0,2 |

0,8±0,2 |

0,4 |

0,3±0,2 |

Посадочное

место:

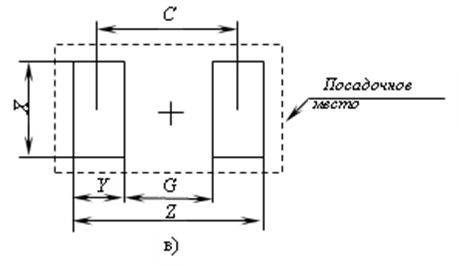

Рисунок 4. Размеры

посадочного

места резисторов

Геометрический

размер посадочного

места представлены

в таблице 3:

Таблица 3

| Тип

резистора |

Z,mm |

G,mm |

X,mm |

Y,mm |

C,mm |

| P1-12-0,062 |

1,6 |

0,8 |

0,8 |

0,4 |

1,2 |

Определим

установочную

площадь резисторов:

Sуст= 0,8*1,6*0,8*5

=5,12mm2

Для резистора

R4 подойдет

резистор Р1-12-0,25.

Основные

характеристики

такого резистора:

- Пределы номинального

сопротивления

0,75 Ом —22 МОм

-Номинальная

мощность, Вт

- 0.25

-Типоразмер

- 1206

-Масса не более

0,015г

Представим

основные

геометрические

размеры в виде

таблицы:

Таблица 4

| Тип

резистора |

L,mm |

S,mm |

W,mm |

T,mm |

Hmax,mm |

| P1-12-0,25 |

3,2±0,2 |

0,8±0,2 |

1,6±0,5 |

0,4 |

0,5±0,2 |

Геометрический

размер посадочного

места представлены

в таблице 3:

Таблица 3

| Тип

резистора |

Z,mm |

G,mm |

X,mm |

Y,mm |

C,mm |

| P1-12-0,25 |

3,2 |

0,8 |

1,6 |

0,4 |

1,2 |

Определим

установочную

площадь резисторов:

Sуст= 0,8*3,2*1,6*1

=5,92mm2

Для резисторов

R2 и R8

используем

Р1-12-0,125. Основные

характеристики

резистора:

- Пределы номинального

сопротивления

0,75 Ом —22 МОм

-Номинальная

мощность, Вт

- 0.125

-Типоразмер

- 0805

-Масса не более

0,015г

Представим

основные

геометрические

размеры в виде

таблицы:

Таблица 5

| Тип

резистора |

L,mm |

S,mm |

W,mm |

T,mm |

Hmax,mm |

| P1-12-0,25 |

2,0±0,2 |

0,8±0,2 |

1,25±0,2 |

0,4 |

0,6±0,2 |

Геометрический

размер посадочного

места представлены

в таблице 3:

Таблица 6

| Тип

резистора |

Z,mm |

G,mm |

X,mm |

Y,mm |

C,mm |

| P1-12-0,125 |

2,0 |

0,8 |

1,25 |

0,4 |

1,2 |

Определим

установочную

площадь резисторов:

Sуст= 0,8*2,0*1,25*2

=4mm2

При подборе

конденсаторов

выбор достаточно

велик, практически

все они удовлетворяют

климатическим

и механическим

требованиям,

и поэтому особую

роль играют

массогабаритные

и электрические

параметры

(отклонение

номинала, рабочее

напряжение

и т.д.), а так же

показатели

надежности.

Согласно ТЗ

подберем конденсаторы

соответствующей

емкости, рабочего

напряжения,

материала.

Конденсаторы

С1=С2 = 100 пф имеют

одинаковые

геометрические

размеры. Их

основные

характеристики:

-Тип конденсатора

– КМ-5Б

-Материал -

керамический

-Типоразмер

- 805

-Номинальное

напряжение

160В

-Масса 0,5г

Геометрические

размеры данных

конденсаторов

представлены

в таблице 7:

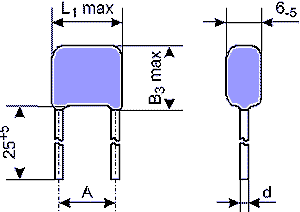

Рисунок 5. Внешний

вид конденсаторов

С1 и С2

Рисунок 6. Размеры

посадочного

места конденсаторов

С1 и С2

Таблица 7

| Тип

конденсаторов |

L1max,mm |

В3,mm |

А,mm |

d,

mm |

H max, mm |

|

КМ-5Б

|

4,5 |

6,5 |

2,5±0,85

0±0,8 |

0,5±0,1 |

6-5 |

Определим

установочную

площадь конденсаторов:

Sуст= 4,5*6*2 =54mm2

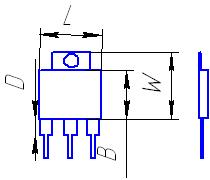

Транзисторы

выбраны согласно

техническому

заданию.

Для транзисторов

VT1 и VT2

подобраны

КТ850, большой

мощности, средней

частоты.

Таблица 7

| Тип

транзисторов |

L,mm |

В,mm |

W, mm |

В,

mm |

|

КТ850

|

10 |

10 |

16 |

6 |

Определим

установочную

площадь этих

двух транзисторов:

Sуст= 22*10*2 =440mm2

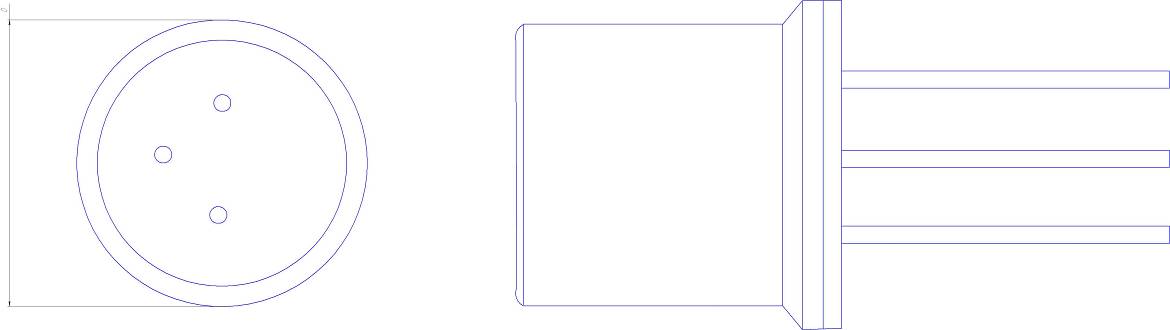

Транзистор

VT3 так же

соответствует

техническому

заданию

Определим

установочную

площадь транзистора:

Sуст =

3,14*5,84=18,33mm2.

4 Обоснование

выбора печатной

платы

4.1 Обоснование

типа печатной

платы

Печатная плата

– изоляционное

основание с

нанесенным

на его поверхность

печатным монтажом.

Их применение

повышает надежность

аппаратуры,

обеспечивает

повторяемость

электрических

параметров,

создает предпосылки

для автоматизации

производства

(высокая производительность

и низкая себестоимость),

уменьшает

габариты и

массу. Наиболее

распространены

односторонние

печатные платы

(ОПП) и двухсторонние

печатные платы

(ДПП) с основаниями

из слоистого

диэлектрика.

Проведем их

сравнение.

ОПП характеризуется:

возможностью

обеспечить

повышенные

требования

к точности

выполнения

проводящего

рисунка; установкой

навесных элементов

на поверхность

платы со стороны,

противоположной

стороне пайки,

без дополнительной

изоляции;

возможностью

использования

перемычек без

изоляции; низкой

стоимостью

конструкции.

В ОПП для трассировки

пересекающихся

цепей используют

перемычки из

проволоки, либо

чип-перемычки

(чип-резисторы

с нулевым

сопротивлением,

например Р1-23).

К недостаткам

ООП следует

отнести низкую

плотность

компоновки,

обычно не превышающую

1,5 эл/см3; низкую

тепловую и

механическую

устойчивость

контактных

площадок. Во

избежание

отслоения

печатных проводников

все КМО следует

монтировать

без зазоров

между корпусом

и платой. Главным

достоинством

ОПП является

ее низкая стоимость

и простота

изготовления.

Применяется,

главным образом,

для несложных

схем.

ДПП выполняется

с металлизированными

отверстиями,

характеризуются

высокими

коммутационными

свойствами,

повышенной

прочностью

соединения

вывода навесного

ЭРЭ с проводящим

рисунком. Недостатком

ДПП является

более высокая

стоимость по

сравнению с

ОПП. Применяется

для схем повышенной

сложности.

Учитывая несложность

схемы проектируемой

аппаратуры,

предлагается

применить ОПП.

При этом будет

обеспечиваться

необходимая

точность изготовления

платы и низкая

стоимость.

4.2 Выбор класса

точности печатной

платы

Односторонние

печатные платы

(ОПП) характеризуются:

возможностью

обеспечить

повышенные

требования

к точности

выполнения

проводящего

рисунка; установкой

навесных элементов

на поверхность

платы со стороны,

противоположной

стороне пайки,

без дополнительной

изоляции;

возможностью

использования

перемычек без

изоляции; низкой

стоимостью

конструкции.

К недостаткам

ООП следует

отнести низкую

плотность

компоновки,

обычно не превышающую

1,5 эл/см3; низкую

тепловую и

механическую

устойчивость

контактных

площадок.

Выполнение

платы односторонней

выгодно, так

как требует

более простого

оборудования,

чем оборудование

для изготовления

двусторонней

ПП и проведения

компоновочных

работ на ней.

Для рассматриваемого

примера выбираем

одностороннюю

печатную плату,

изготавливаемую

по 3 классу. Выбор

типа обусловлен

компоновочной

схемой узла,

выбор класса

точности –

плотностью

электрических

связей и шагом

расположения

выводов. В схеме

используется

только один

элемент в корпусе

SO8 с шагом

расположения

выводов 1,27 мм,

корпус SO8

имеет расстояние

между выводами

0.63 мм.

Номинальные

значения основных

параметров

элементов

конструкции

ПП для третьего

класса точности

берутся следующими:

Максимальные

размеры ПП,

мм: 470Ч470;

Минимальная

ширина проводника

t=0.25мм;

Минимальная

ширина зазора

s=0.25мм;

Предельное

отклонение

проводника

с металлическим

покрытием

∆t= ±0,10

Гарантийный

поясок контактной

площадки

bmin=0,10мм;

Допуск на отверстие

диаметром до

1мм без металлизации

∆d=±0,05мм;

Допуск на отверстие

диаметром >1мм

без металлизации

∆d=±0,10мм;

Отношение

диаметра

металлизированного

отверстия к

толщине платы

γ=0,33

Коммутационная

способность

ПП зависит от

класса точности

и шага координатной

сетки. Шаг

координатной

сетки выбираем

равным 1,25 мм для

третьего класса

точности.

4.3 Выбор метода

изготовления

печатной платы

С целью повышения

процента выхода

годных плат,

применение

на предприятиях

единого унифицированного

технологического

оборудования

и снижение

трудоемкости

изготовления

ГОСТ 24322-80 ‘‘Платы

печатные. Требования

к последовательности

выполнения

типовых технологических

процессов"

ограничивает

изготовление

ОПП химическим

методом.

Химический

метод – травление

фольгированного

диэлектрика

без металлизации

монтажных

отверстий. Этот

метод сочетается

с фотографическим

и сеткографическим

способами

получения

изображения

печатного

рисунка и

обеспечивает

высокую разрешающую

способность

печатных проводников.

Достоинствами

химического

метода являются:

доступность

механизации

и автоматизации,

возможность

получения

высокого качества

печатных плат,

которые обладают

высокой адгезией

(прилипанием)

печатных проводников

к диэлектрическому

основанию.

Недостатками

химического

метода являются:

наличие активного

воздействия

химических

веществ на

диэлектрическое

основание ПП,

повышенный

расход травителей

и стравливаемой

меди, которая

в большинстве

случаев не

регенерируется.

В промышленности

в настоящее

время широко

внедряются

химические

методы получения

проводящего

рисунка печатных

плат из фольгированных

материалов

с утонченной

фольгой (5…10 мкм).

В таких печатных

платах удается

получить узкие

печатные проводники

и повысить

плотность

печатного

монтажа.

Основными

методами,

применяемыми

в промышленности

для создания

рисунка печатного

монтажа, являются

офсетная печать,

сеткография

и фотопечать.

Выбор метода

определяется

конструкцией

ПП, требуемой

точностью и

плотностью

монтажа,

производительностью

оборудования

и экономичностью

процесса.

Метод офсетной

печати состоит

в изготовлении

печатной формы,

на поверхности

которой формируется

рисунок слоя.

Форма закатывается

валиком трафаретной

краской, а затем

офсетный цилиндр

переносит

краску с формы

на подготовленную

поверхность

основания ПП.

Метод применим

в условиях

массового и

крупносерийного

производства

с минимальной

шириной проводников

и зазоров между

ними 0,3 ... 0,5 мм (платы

1 и 2 классов

плотности

монтажа) и с

точностью

воспроизведения

изображения

±0,2 мм. Его недостатками

являются высокая

стоимость

оборудования,

необходимость

использования

квалифицированного

обслуживающего

персонала и

трудность

изменения

рисунка платы.

Сеткографический

метод основан

на нанесении

специальной

краски на плату

путем продавливания

ее резиновой

лопаткой (ракелем)

через сетчатый

трафарет, па

котором необходимый

рисунок образован

ячейками сетки,

открытыми для

продавливания.

Метод обеспечивает

высокую производительность

и экономичен

в условиях

массового

производства.

Точность и

плотность

монтажа аналогичны

предыдущему

методу.

Самой высокой

точностью

(±0,05 мм) и плотностью

монтажа, соответствующими

3—5 классу (ширина

проводников

и зазоров между

ними 0,1—0,25 мм),

характеризуется

метод фотопечати.

Он состоит в

контактном

копировании

рисунка печатного

монтажа с фотошаблона

па основание,

покрытое

светочувствительным

слоем (фоторезистом).

Учитывая

вышесказанное

и принимая во

внимание требования

технического

задания, выбираем

метод изготовления

печатной платы

химический

с получением

рисунка печатного

монтажа методом

фотопечати.

4.4 Выбор материала

печатной платы

В качестве

основания

печатной платы

используются

слоистые диэлектрики

на основе бумаги

(гетинаксы) и

на основе стеклоткани

(стеклотекстолиты).

Выбор материала

определяется

электроизоляционными

свойствами,

механической

прочностью,

обрабатываемостью,

стабильностью

параметров

при воздействии

агрессивных

сред и изменяющихся

климатических

условий, себестоимостью.

Стеклотекстолит

превосходит

гетинакс практически

по всем техническим

и электрическим

характеристикам:

допустимая

влажность

окружающей

среды для платы

без дополнительной

влагозащиты

(85% для гетинакса

и 93% для стеклотекстолита).

Стеклотекстолит

имеет меньший

тангенс угла

диэлектрических

потерь (0,035 против

0,07) и меньшую

диэлектрическую

проницаемость

(5,5 против 7,0), что

уменьшает

паразитную

емкость; водопоглощение

при толщине

1,5мм (20мг против

80мг), прочность

на отслаивание

фольги после

кондиционирования

в гальваническом

растворе (3,6Н

против 1,8Н), прочность

на отрыв контактной

площадки (60Н

против 50Н) – важный

показатель

для плат, эксплуатируемых

в жестких

механических

условиях.

Исходя из выше

сказанного

стеклотекстолит

превосходит

гетинакс практически

по всем показателям,

но стоимость

его значительно

выше.

Предпочтительными

значениями

номинальных

толщин одно-

и двусторонних

печатных плат

являются 0,8; 1,0;

1,5; 2.0 мм.

Материалы,

рекомендуемые

для изготовления

печатных плат,

приведены ниже

в таблице 11 .

Таблица 11

| Тип печатной

платы |

Наименование |

Марка |

Толщина

материала,

мм |

ГОСТ. ТУ |

| ОПП и ДПП |

Гетинакс

фольгированный

|

ГФ-1-50

ГФ-2-50

ГФ-1-35

ГФ-2-35

|

1,0…3.0

1,5…3.0

1,0…3.0

1,0…3.0

|

ГОСТ 10316-78 |

| ОПП и ДПП |

Стеклотекстолит

фольгированный |

СФ-1-35

СФ-2-35

СФ-1-50

СФ-2-50

СФ-1Н-50

СФ-2Н-50

|

0,8…3.0

0,8…3.0

0,5…3.0

0,5…3.0

0,8…3.0

0,8…3.0

|

ГОСТ 10316-78 |

| ОПП и ДПП |

Стеклотекстолит

фольгированный

повышенной

нагревостойко-сти |

СФНП-1-50

СФНП-2-50

|

0,5…3,0

0,5…30

|

ГОСТ 10316-78 |

Исходя из того,

что проектируемая

аппаратура

является носимой

и эксплуатируется

при высоких

значениях

механических

нагрузок и

жестких климатических

условий необходимо

использовать

стеклотекстолит

фольгированный

повышенной

нагревостойкости.

Таким образом,

выбираем СФНП-1-35-2

ГОСТ 10316-78 – фольгированный

стеклотекстолит

с повышенной

нагревостойкостью,

толщиной 2 мм,

облицовочный

с одной стороны

медной электролитической

фольгой толщиной

35 мкм.

4.5 Выбор способа

пайки

В зависимости

от конструктивной

реализации

узла, программы

выпуска, чувствительности

компонентов

к нагреву, имеющегося

оборудования

и его производительности

могут применяться

пайка оплавлением

дозированного

припоя, пайка

волной припоя,

селективная

пайка, ручная

пайка.

Выберем пайку

селективную

пайку. Она

обеспечивает

более высокое

качество пайки

поверхностномонтируемых

компонентов,

чем групповая

пайка компонентов

в установке

пайки двойной

волной припоя,

особенно при

высокой плотности

монтажа на

плате. К тому

же компоненты

не погружаются

в волну припоя

и не подвергаются

дополнительному

термическому

воздействию.

Обеспечивается

тем самым высокое

качество изделий.

5 Определение

основных

конструктивных

параметров

печатной платы

5.1 Определение

размеров печатной

платы

Размеры печатной

платы определяются

исходя из площади,

необходимой

для размещения

всех электрорадиоэлементов,

элементов

печатного

монтажа и площади

дополнительных

зон.

При компоновке

элементов на

печатных платах

оперируют

понятием установочной

площади элемента,

которую для

большинства

элементов

вычисляют по

формуле (3):

Sуст = 1.3 BL

, (3)

где В –

максимальная

ширина (диаметр

элемента);

L – длина

элемента, включая

отформованные

выводы (установочный

размер).

Установочная

площадь учитывает

зазоры, которые

необходимы

для работы

укладочного

инструмента.

Расчет установычных

площадей элементов

производился

в пункте 3.

Если печатная

плата содержит

краевые поля,

необходимые

для маркировки,

установки

контрольных

точек, элементов

фиксации и

коммутации,

то их площадь

также включается

в полную площадь

печатной платы.

При определении

полной площади

платы вводят

коэффициент

ее увеличения,

находящийся

в пределах КS=

(1,5...3) :

, (1)

, (1)

где N - количество

компонентов

на плате;

Sкп - площадь

краевых полей

платы.

Sуст – установочная

площадь отдельных

элементов

Задавшись

коэффициентом

увеличения

3, определим

площадь печатной

платы:

Sуст=3*234=527мм2

Тогда Snn=3655mm2

Масса элементов

равна примерно

20 грамм.

Если печатный

узел используется

в составе стойки

или как субблок,

выбирается

стандартный

типоразмер

печатной платы.

В нашем случае

проектируемый

функциональный

узел располагается

в автономном

блоке, поэтому

возможно применение

ПП произвольных

размеров,

обеспечивающих

необходимую

площадь. Исходя

из площади

печатной платы,

определяем

конкретные,

габаритные

размеры в

соответствии

с ГОСТ 10317-79. По

техническому

заданию не

требуется плата

оригинальной

формы, поэтому

выбрана прямоугольная

форма печатной

платы. Полученной

установочной

площади соответствует

плата с линейными

размерами

43,8*47,6мм

6 Разработка

конструкции

узла

6.1 Выбор элемента

внешней коммутации

узла

Для обеспечения

электрической

связи ФУ с другими

узлами, блоками,

выносными

элементами

в конструкции

должны быть

предусмотрены

элементы

контактирования

- соединители.

Соединители

могут быть

выбраны в виде

вилки навесных

разъемов;

сформированных

печатных концевых

вставок на ПП;

монтажных

отверстий;

штырей, впаянных

в монтажные

отверстия; и,

наконец, контактных

площадок. Для

обеспечения

удобства монтажа

и ремонта все

элементы

коммутации

ФУ должны быть

выведены на

одну из сторон

ПП.

6.2 Варианты

компоновки

узла

Под компоновкой

РЭС понимают

часть процесса

конструирования,

связанного

с размещением

на плоскости

или в объеме

отдельных

составных

частей изделия

с учетом реализации

необходимых

электрических

связей, взаимного

влияния электромагнитных

и тепловых

полей. При компоновке

ПП электрорадиоэлементы

обычно заменяют

их установочными

моделями, которые

представляют

собой проекцию

элемента на

плату. Вариантов

компоновки

может существовать

очень много.

На рисунке 15

представлен

один из вариантов

компоновки

проектируемого

узла.

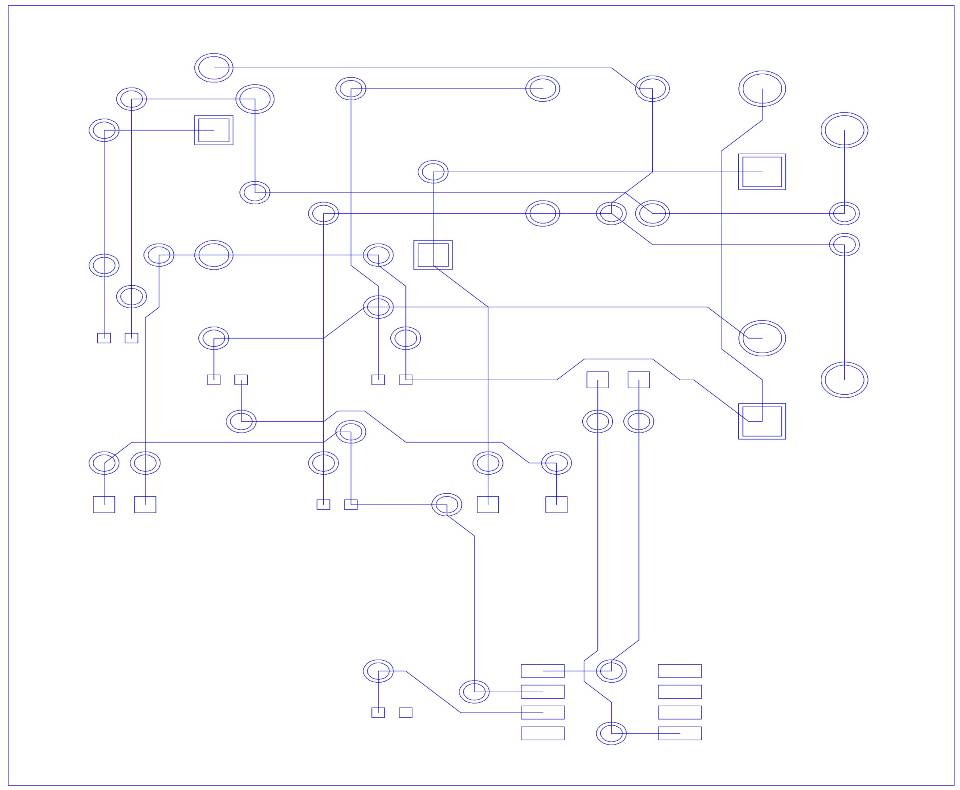

Рисунок

15.

6.3 Трассировка

печатной платы

При разработке

трассировки

печатной платы

следует учитывать

необходимость

проложения

печатных проводников

по линиям

координатной

сетки или под

углом 450

к ним. Это нужно

для облегчения

автоматизированного

получения

рисунка печатной

платы. Для третьего

класса точности

шаг координатной

сетки 1.25 мм. Также

следует учитывать

выдерживание

небходимого

расстояния

между печатными

проводниками

. Для платы третьей

класса точности

минимальная

ширина проводника

t и зазора s: 0.25 мм.

Для уменьшения

плотности

протекающего

через проводник

тока выберем

среднюю ширину

проводника

t=0.3 мм. В узких

местах допустимая

ширина может

принимать

значение t=0.25 мм.

Трассировка

платы показана

на рисунке 16.

Рисунок 16.

Вариант трассировки

представлена

на рисунке 16.

6.4 Маркировка

печатной платы

Маркировка

выполняется

обычно методом

проводящего

рисунка (например,

травлением)

или же маркировочной

краской. Маркировка

травлением

используется

в основном при

мелкосерийном

производстве

при невысокой

плотности

расположения

проводников,

когда экономически

не выгодно

изготовление

сеточных трафаретов

для маркировки

краской. В нашем

же случае

предполагается

крупносерийное

производство

аппаратуры.

В этом случае

выгоднее использовать

маркировку

краской. Современные

технологии

позволяют

применять для

всех видов

маркировок

краску и типографскую

печать на твердых

поверхностях.

Таким образом,

маркировка

производится

офсетным способом,

который удобен

при автоматизированном

производстве.

Маркировочная

краска разрабатываемого

функционального

узла должна

отвечать следующим

требованиям:

- возможность

автоматического

нанесения в

условиях

крупносерийного

производства;

- механическая

прочность;

- хорошая адгезия

к маркируемой

поверхности;

- диапазон рабочих

температур

от -60 до +450 С;

- рекомендация

к маркировке

стеклотекстолита.

Всем этим требованиям

в полной мере

удовлетворяет

краска ЭП-572

(ТУ6-10-1539-79). Предлагается

использовать

краску белого

цвета. Свойства

краски ЭП-572:

диапазон температур

от –60 до +1500 С;

обладает механической

прочностью,

маслостойкостью,

хорошей адгезией

к маркируемым

материалам,

водостойкостью,

спиртобензиностойкостью.

6.5 Выбор покрытий

и обеспечение

влагозащиты

печатной платы

В конструкции

разрабатываемой

печатной платы

должны использоваться

различные вида

покрытий, которые

предназначены

для улучшения

паяемости,

защиты участков

печатных проводников

от воздействия

припоя, обеспечения

влагозащиты

платы.

В качестве

металлических

покрытий для

улучшения

паяемости

согласно

ОСТ4.ГО.014.000. используются

легкоплавкие

припои, представленные

в таблице 12.

Таблица

12

| Припой |

Олово,

% |

Висмут,

% |

Свинец,

% |

Кадмий,

% |

Температура

плавления |

|

Сплав Вуда

Сплав Розе

ПОСВ-33

ПОС-61

|

12,5

25

33,4

61

|

50

50

33,3

–

|

25

25

33,3

39

|

12,5

–

–

–

|

68 °С

94 °С

130 °С

190 °С

|

Предлагается

использовать

сплав Розе в

виду его лучшей

антикоррозийной

защиты проводников

по сравнению

со сплавом Вуда

или сплавом

Липовитца, а

также улучшенной

способности

к пайке. Его

ближайшей

заменой является

ПОСВ-33.

Для электромонтажных

соединений

используется,

обычно, припой

марки ПОС-61. Он

относится к

легкоплавким

припоям и

предназначен

для пайки выводов

дискретных

ЭРЭ и ИМС. Его

выбор также

обусловлен

тем, что в изделии

имеются полупроводниковые

приборы, для

которых недопустим

перегрев.

Защита от влаги,

а также от опасных

механических

повреждений

предусматриваются

в виде покрытия

печатного узла

после сборки

лаком. Пленка

лака создает

барьер воздействию

влаги и загрязнений

на диэлектрическое

основание,

предохраняет

тонкие проводники

от повреждений,

увеличивает

механическую

жесткость

платы. Причем

лак должен быть

бесцветным

для свободного

прочтения

маркировки

нанесенной

на плату. К покрытиям

предъявляются

требования

хорошей адгезии,

малой водопроницаемости

и коррозионной

стойкости.

В качестве

покрытия достаточно

применение

лака УР-231. Он

обеспечивает

хорошую защиту

платы и ЭРЭ от

воздействия

климатических

факторов, а

также повышает

и ее механическую

жесткость. При

этом он дешевле

лака ЭП-730.

7 Проверочные

расчеты

При разработке

конструкции

ПП необходимо

провести ряд

проверочных

расчетов, которые

подтвердили

бы правильность

примененных

конструктором

решений. К таким

расчетам относятся:

определение

минимального

расстояния

для прокладки

n-го количества

проводников

между двумя

отверстиями;

расчет проводников

по постоянному

току; расчет

электрических

параметров

печатных проводников;

расчет механической

устойчивости

печатного узла.

Необходимость

проведения

тех или иных

видов расчетов

следует из

технического

задания и

особенностей

компоновки

и трассировки.

Как видно из

выбранного

варианта трассировки

(пункт 6.3), необходимость

определения

минимального

расстояния

для прокладки

n-го количества

проводников

между двумя

отверстиями

отпадает в виду

отсутствия

прохождения

проводников

в узких местах

между отверстиями.

Расчет электрических

параметров

печатных проводников

(паразитной

емкости и

индуктивности)

производится,

главным образом,

для высокочастотных

устройств.

Ввиду того, что

проектируемое

устройство

работает от

постоянного

напряжения,

необходимость

такого расчета

тоже отпадает.

Таким образом,

производится

расчет проводников

по постоянному

току и расчет

механической

устойчивости

печатного узла.

7.1 Расчет проводников

по постоянному

току

Расчет проводников

по постоянному

току выполняется

с целью определения

нагрузочной

способности

печатных проводников

по току, величине

падения напряжения

на проводниках.

Критичными

в этом отношении

являются проводники

цепей питания.

Минимально

допустимая

ширина печатного

проводника

определяется

по формуле (2):

t > Imax/h

j,

( 2)

где Imax –

максимальный

ток, протекающий

через проводник,

в нашем случае

составляет

6 мА для входной

цепи;

h – толщина

проводника

(мм), в нашем