Анализ технологии изготовления модуля сопряжения цифрового мультиметра с компьютером

АНАЛИЗ

ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОПРЯЖЕНИЯ ЦИФРОВОГО МУЛЬТИМЕТРА С КОМПЬЮТЕРОМ

1

Технологическая характеристика модуля сопряжения как объекта автоматизированной

сборки и монтажа

Модуль

сопряжения цифрового мультиметра с компьютером удовлетворяет следующим

требованиям:

-

радиоэлектронный модуль является функционально законченным и его изготовление,

а также электрический контроль, можно организовать на специализированном

участке;

-

все электрорадиоэлементы со штырьковыми выводами располагаются на печатной

плате только с одной стороны для обеспечения возможности применения групповой

пайки окунанием платы;

-

число вариантов формовки выводов электрорадиоэлементов ограниченно: для

элементов с цилиндрическими корпусами и осевыми выводами применяется П-образная

формовка и установка на печатной плате без зазора, для конденсаторов и

транзисторов применяется I-образная

формовка, для элементов в корпусах DIP типа формовка не производится;

-

конструкция модуля исключает применение прокладок между элементами и печатной

платой, экранов и изоляционных трубок на корпусах и выводах элементов;

- конструкция

модуля исключает применение дополнительных креплений элементов на печатную

плату.

2

Технологическая характеристика модуля сопряжения как объекта автоматизированной

сборки и монтажа

Типовой технологический процесс разрабатывается для

изготовления в конкретных производственных условиях типового представителя группы

изделий, обладающих общими конструктивно-технологическими признаками. К

типовому представителю группы изделий относятся изделие, обработка которого

требует наибольшего количества основных и вспомогательных операций, характерных

для изделий, входящих в эту группу. Типовой технологический процесс может

применяться как рабочий технологический процесс или как информационная основа

при разработке рабочего технологического процесса. Он уменьшает объём

технологической документации без ущерба содержащейся в ней информации, создаёт

возможность разработки групповых приспособлений и средств автоматизации,

исключает грубых ошибок в нормировании материальных и трудовых затрат.

При разработке рабочего технологического процесса использован

типовой технологический процесс, который состоит из следующей

последовательности действий:

а) входной контроль электрорадиоэлементов;

б) лужение печатной платы;

в) промывка;

г) подготовка электрорадиоэлементов к монтажу;

д) установка элементов на плату;

е) флюсование;

ж) пайка узла;

з) контроль пайки;

и) ручная допайка;

к) промывка;

л) доустановка элементов на плату;

м) ручная допайка;

н) контроль функционирования.

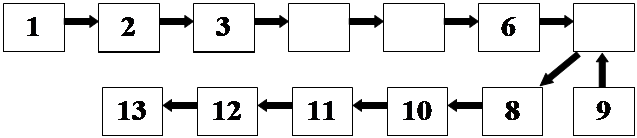

1 -

входной контроль электрорадиоэлементов; 2 – лужение печатной платы; 3 –

промывка; 4 – подготовка элементов к монтажу; 5 – установка элементов на плату;

6- флюсование; 7 - пайка узла; 8 – контроль пайки; 9 – ручная допайка; 10 –

промывка; 11 – доустановка элементов на плату; 12 – ручная допайка; 13 –

контроль функционирования.

Рисунок

1.1 – Схема типового технологического процесса

3

Расчет показателей технологичности конструкции

Отраслевой

стандарт ОСТ 4 ГО.091.219 предусматривает выбор состава базовых показателей. В

число выбираемых должны включаться показатели, оказывающие наибольшее влияние

на технологичность конструкции блоков.

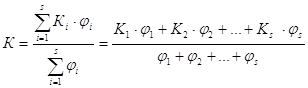

Основным

показателем, служащим для оценки технологичности конструкции, является

комплексный показатель технологичности  , определяемый с помощью базовых показателей по

формуле (1.1)

, определяемый с помощью базовых показателей по

формуле (1.1)

, (1.1)

, (1.1)

где:  - значение базового показателя;

- значение базового показателя;

- функция, нормирующая весовую

значимость показателя;

- функция, нормирующая весовую

значимость показателя;

- порядковый номер показателя;

- порядковый номер показателя;

- общее количество относительных

частных показателей.

- общее количество относительных

частных показателей.

В

качестве базовых показателей технологичности выбираем показатели, приведенные в

таблице 1.1.

Таблица

1.1 – Базовые показатели технологичности

| Порядковый номер в

ранжировочной последовательности |

Коэффициент |

Обозначение |

|

| 1 |

Использования

микросхем и микросборок в блоке |

|

1,000 |

| 2 |

Автоматизации и

механизации монтажа |

|

1,000 |

| 3 |

Механизации подготовки

ЭРЭ |

|

0,750 |

| 4 |

Механизации контроля и

настройки |

|

0,500 |

| 5 |

Повторяемости ЭРЭ |

|

0,310 |

| 6 |

Применяемости ЭРЭ |

|

0,187 |

| 7 |

Прогрессивности

формообразования деталей |

|

0,110 |

Для

расчета комплексного показателя технологичности необходимо определить базовые

показатели приведенные в таблице 5.1.

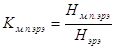

Коэффициент

использования микросхем и микросборок вычисляется по формуле (1.2):

,

(1.2)

,

(1.2)

где:  - общее количество микросхем и микросборок в изделии, шт;

- общее количество микросхем и микросборок в изделии, шт;

- общее количество электрорадиоэлементов, шт.

- общее количество электрорадиоэлементов, шт.

Подставив

значения в формулу (1.2) получаем:

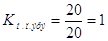

Коэффициент

автоматизации и механизации монтажа рассчитывается по формуле (1.3):

,

(1.3)

,

(1.3)

где:  - количество монтажных

соединений, которые могут осуществляться автоматизированным или

механизированным способом;

- количество монтажных

соединений, которые могут осуществляться автоматизированным или

механизированным способом;

- общее количество монтажных

соединений.

- общее количество монтажных

соединений.

Рассчитаем

коэффициент автоматизации и механизации монтажа:

.

.

Коэффициент

механизации подготовки электрорадиоэлементов вычисляем по формуле (5.4):

,

(1.4)

,

(1.4)

где:  - количество

электрорадиоэлементов, шт., подготовка которых к монтажу может осуществляться

механизированным или автоматизированным способом.

- количество

электрорадиоэлементов, шт., подготовка которых к монтажу может осуществляться

механизированным или автоматизированным способом.

Подставив

значения в формулу (1.4) получаем:

.

.

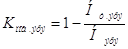

Коэффициент

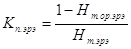

механизации контроля и настройки вычисляем по формуле(1.5):

,

(1.5)

,

(1.5)

где:  - количество операций контроля и

настройки, которые можно осуществлять механизированным или автоматизированным

способом;

- количество операций контроля и

настройки, которые можно осуществлять механизированным или автоматизированным

способом;

- общее количество операций

контроля и настройки.

- общее количество операций

контроля и настройки.

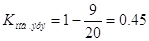

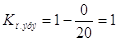

Вычислим

коэффициент механизации контроля и настройки по формуле(1.5):

.

.

Коэффициент

повторяемости электрорадиоэлементов рассчитываем по формуле (1.6):

,

(1.6)

,

(1.6)

где:  - общее количество электрорадиоэлементов, шт;

- общее количество электрорадиоэлементов, шт;

- общее количество типоразмеров электрорадиоэлементов

в изделии.

- общее количество типоразмеров электрорадиоэлементов

в изделии.

Подставив

значения в формулу (5.6) получаем:

.

.

Коэффициент

применяемости электрорадиоэлементов рассчитываем по формуле (1.7):

,

(1.7)

,

(1.7)

где:  - количество типоразмеров оригинальных электрорадиоэлементов в изделии.

- количество типоразмеров оригинальных электрорадиоэлементов в изделии.

Подставляя

значения в формулу (1.7) получаем:

.

.

Коэффициент

прогрессивности формообразования деталей вычисляется по формуле (1.8):

,

(1.8)

,

(1.8)

где:  - количество деталей, шт.,

заготовки которых или сами детали получены прогрессивными методами (штамповкой,

прессованием, литьем, пайкой, сваркой, склеиванием и др);

- количество деталей, шт.,

заготовки которых или сами детали получены прогрессивными методами (штамповкой,

прессованием, литьем, пайкой, сваркой, склеиванием и др);

- общее количество деталей в изделии, шт.

- общее количество деталей в изделии, шт.

После

подстановки значений в формулу (5.8) получаем:

.

.

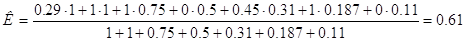

Подставляя

значения рассчитанных базовых показателей технологичности в формулу (1.1)

получаем:

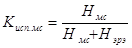

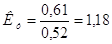

Уровень

технологичности конструкции блока определяется как отношение достигнутого

показателя технологичности к значению базового по формуле (1.9):

,

(1.9)

,

(1.9)

где: КБ

– базовый показатель технологичности.

.

.

В

соответствии с ОСТ 4 ГО.091.219 полученный нормативный комплексный показатель технологичности

подходит для установочной серии.

4

Выбор оборудования для производства модуля и расчет технико-экономических

показателей поточной линии сборки

Для

выбора оборудования для производства воспользуемся данными, приведенными в [7].

Для

производства:

-

распаковка электрорадиоэлементов производится вручную на светомонтажном столе

СМ-2 – производительность 1000 шт/час;

-

входной контроль осуществляется тестером CMS100 – производительность 360 шт/час;

-

автомат формовки, обрезки и лужения выводов резисторов, диодов, транзисторов и

конденсаторов УФТ 901 – производительность 800 шт/час;

-

установка электрорадиоэлементов производится на светомонтажном столе

“Тройник-М” – число ячеек: для микросхем – 3, для электрорадиоэлементов – 10;

-

пайка осуществляется окунанием платы в ванну с припоем на установке ТН 712,

производительность 360 шт/час;

-

очистка производится на установке УПИ 901, производительность 60 шт/час;

-

функциональный контроль осуществляется устройством “Линза-11”,

производительность 80 шт/час.

Рассчитаем

такт выпуска каждого модуля, трудоемкость выполнения каждой операции,

коэффициент загрузки оборудования.

Программу

запуска изделия вычисляем по формуле (1.10):

,

(1.10)

,

(1.10)

где:  - программа выпуска изделий, шт.;

- программа выпуска изделий, шт.;

- коэффициент технологических потерь, принимается

равным 1,02.

- коэффициент технологических потерь, принимается

равным 1,02.

Подставляя

значения в формулу (1.10) получаем:

Такт

выпуска одного модуля определяем по формуле (1.11):

,

(1.11)

,

(1.11)

где:  - годовой фонд времени, ч;

- годовой фонд времени, ч;

- программа запуска изделий, шт.

- программа запуска изделий, шт.

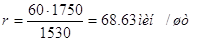

Годовой

фонд времени вычисляем исходя из следующих данных: количество рабочих дней в

году – 250, рабочие работают в одну смену, продолжительность рабочего дня – 8

часов с 1 часом перерыва на обед. Следовательно годовой фонд времени составляет

1750 часов. Подставляя значения в формулу (1.11) получаем:

Трудоемкость

операции сборки автомата определяется по формуле (1.12):

,

(1.12)

,

(1.12)

где: T0 – трудоемкость выполнения каждой операции для одного

элемента;

n –

количество элементов, устанавливаемых на печатную плату при данной операции.

Трудоемкость

выполнения каждой операции определяем по формуле (1.13):

,

(1.13)

,

(1.13)

где: P – производительность оборудования.

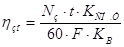

Коэффициент

загрузки оборудования определяем по формуле (1.14):

,

(1.14)

,

(1.14)

где:

КСН.Т – коэффициент снижения трудоемкости, принимаем равным 1;

КВ

– коэффициент выполнения норм времени, принимаем равным 1.

Результаты

расчета показателей поточной линии сборки приведены в таблице 1.2.

Маршрутное

описание технологического процесса производства модуля сопряжения цифрового

мультиметра с компьютером представлено в приложении в виде маршрутных карт.

Таблица

1.2 – Результаты расчета показателей поточной линии сборки

| Операция |

Оборудование |

Производительность

оборудования, шт/час |

Трудоемкость, мин. |

Коэффициент загрузки

оборудования зЗО

|

| Распаковка ЭРЭ |

Светомонтаж-

ный стол

СМ-2

|

1000 |

1,2 |

0,01 |

| Входной контроль |

Тестер CMS100 |

360 |

2,33 |

0,033 |

| Формовка выводов |

Автомат формовки

УФТ901 |

800 |

0,825 |

|