Мобільний термінал охоронної системи для автомобіля

alt="Мобільний термінал охоронної системи для автомобіля" width="189" height="25" align="BOTTOM" border="0" />мм.

Для

інших кіл:

мм.

мм.

Номінальне

значення відстані

між сусідніми

елементами

провідного

рисунку:

мм.

мм.

4.3.5

Розрахунок

маси

Розрахунок

проводимо за

формулою:

,

,

де

-

густина склотекстоліту,

a,

b,

h

– відповідно

довжина, ширина

та товщина ДП.

-

густина склотекстоліту,

a,

b,

h

– відповідно

довжина, ширина

та товщина ДП.

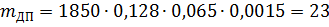

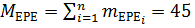

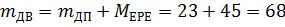

г.

г.

Для

розрахунку

маси радіоелементів

скористаємося

даними таблиці

4.3.3

г.

г.

Масу

друкованого

вузла розраховуємо

за формулою:

г.

г.

Розрахунки,

що підтверджують

працездатність

виробу

Розрахунок

теплового

режиму

Конструктивно

розроблений

пристрій має

вигляд алюмінієвого

корпусу з жорстко

закріпленою

всередині

друкованою

платою. Проведемо

аналіз теплового

режиму розробленого

радіоелектронного

засобу (РЕЗ).

Бокові

стінки пристрою

мають отвори,

тобто розроблений

пристрій відноситься

до РЕЗ у перфорованому

корпусі.

Для

проведення

аналізу використаємо

спрощену теплову

модель за. Друкована

плата (шасі) з

розташованими

на ній компонентами

має горизонтальну

орієнтацію

і жорстко закріплена

у корпусі з

двох боків

(останні дві

сторони сперті

на стінки корпусу).

Таким чином

конвективні

потоки розвиваються

тільки у верхньому

напрямку, у

нижньому відсіку

(під шасі) конвекція

практично

відсутня (рух

прошарків

повітря затримується

поверхнею

шасі). При вертикальній

орієнтації

шасі висхідні

та низхідні

конвективні

потоки розвиваються

в обох відсіках.

Через високу

щільність

компонування,

променистий

теплообмін

між компонентами

і корпусом РЕЗ

пов’язаний

лише з поверхнями,

які безпосередньо

зорієнтовані

до корпусу.

Теплова модель

корпусу представлена

на Рис.4.1.

Рис.4.1.

Схематичне

зображення

розробленого

РЕЗ (а), його теплова

модель (б), теплова

схема (в): 1 – корпус;

2 – шасі; 3 – елементи;

4 – нагріта зона.

На рисунку

позначено:

Р

– потужність,

яка

виділяється

в нагрітій

зоні;

RЗК

– тепловий

опір нагріта

зона-корпус

РЕЗ;

RК

– тепловий опір

стінки корпусу;

RКС

– тепловий

опір корпус-середовище;

tЗ

– температура

нагрітої зони;

tКВ

– температура

внутрішньої

поверхні корпуса;

tКН

– температура

зовнішньої

поверхні корпуса;

tС

– температура

середовища.

Обравши

найгірший

випадок умов

роботи пристрою,

визначимо

вихідні дані

для терміналу:

Термінал

встановлений

на транспортному

засобі під

панеллю приладів:

Максимальна

температура

середовища

tс=55°С;

Максимальна

напруга живлення

Uж=35 В;

Максимальний

споживаний

струм I=250 мА;

Матеріал

корпусу – алюміній;

Характер

навколишнього

середовища

– повітря.

Тиск

повітря Н1

= Н2 = 0,1 МПа;

Коефіцієнт

заповнення

КЗ = 0,6;

Габаритні

розміри корпуса

дорівнюють

135х70х30 мм.

Розраховуємо

поверхню корпуса

блоку за формулою:

Sк

= 2∙[L1L2

+L1+L2)L3]

=2∙(0,135∙0,07+(0,135+0,07) 0,03)=0,031 м2

Визначаємо

умовну поверхню

нагрітої зони

за формулою:

Sз=2∙[L1L2+(L1+L2)L3Kз]=2∙(0,135∙0,07+(0,135+0,07)

0,03∙0,6)=0,026 м2

Визначаємо

питому потужність,

яка розсіюється

корпусом блоку

за формулою:

qк

= РЗ/SК,

де

РЗ=Uж·I=

1,32– максимальна

потужність,

яку споживають

всі елементи

пристрою.

qк

= (12·110·10-3)/ 0,031 = 42,31 Вт/м2

Визначаємо

питому потужність

нагрітої зони

за формулою:

qЗ

= РЗ/SЗ =

1,32/0,026 = 50,21 Вт/м2

В загальному

випадку перегрів

корпусу визначається

залежністю:

υ1=0,1472∙qк-0,2962∙10-3

qк2+0,3127∙10-6∙qк3,

де qк

– питома потужність

корпусу приладу,

Вт/м2

υ1=0,1472∙42,31

-0,2962∙10-3∙42,312+0,3127∙10-6∙42,313=

5,72°С

Перегрів

нагрітої зони

визначається

аналогічною

залежністю

υ2=0,1390∙q3-0,1223∙10-3∙q32+0,0698∙10-6∙q33,

де q3

– питома потужність

нагрітої зони,

Вт/м2

υ2=0,1390∙50,21

-0,1223∙10-3∙50,212+0,0698∙10-6∙50,213=6,69°С

Зміна

атмосферного

тиску зовні

корпусу впливає

на перегрів

корпусу приладу

відносно температури

навколишнього

середовища,

а в середині

корпусу – на

перегрів нагрітої

зони відносно

температури

корпусу приладу.

Виходячи з

цього перегрів

нагрітої зони

в загальному

випадку визначається

як:

υз=υ1

КН1+(

υ2-

υ1)

КН2·KП,

де

перший доданок

є перегрів

корпусу:

υк=υ1

КН1,

коефіцієнт

КН1 визначається

тиском повітря

зовні приладу:

КН1=0,82+1/(0,925+4,6∙10-5∙Н1),

а коефіцієнт

КН2 залежить

від тиску середовища

у середині

приладу та

визначається

за формулою:

КН2=0,80+1/(1,25+3,8∙10-6∙Н2),

де Н1

та Н2 – атмосферний

тиск, МПа, зовні

та у середині

приладу відповідно.

Виходячи

з цього маємо:

КН1=0,82+1/(0,925+4,6∙10-5∙0,1)=1,9

КН2=0,80+1/(1,25+3,8∙10-6∙0,1)=1,6

KП

– коефіцієнт,

який враховує

перфорацію

корпусу:

KП=0,82·0,32·(Sотв/Sпп),

де Sотв

– плаща отворів

на вході блоку,

Sпп – площа

поперечного

перерізу порожнього

блоку.

KП=0,06

υк=5,72

1,9=10,87°С

υз=5,72

1,9+(6,69-5,72)∙1,6·0,06=10,96°С

По

отриманим

значенням

визначаємо

перегрів повітря

у приладі:

υп=0,5∙(

υк

+υз),

де υз

– перегрів

нагрітої зони.

υп=0,5∙(10,87+10,96)=10,92°С

Визначаємо

середню температуру

повітря у приладі

за формулою:

Tп=

υп+tc,

де

tc

– температура

оточуючого

середовища;

Tп=10,92+55=65,92°С

Визначаємо

температуру

корпусу приладу

за формулою:

Tк=

υк+

tc

Tк=10,87+55=65,87°С

Визначаємо

температуру

нагрітої зони

за формулою

Tз=

υз+

tc

Tз=10,96+55=65,96°С

Гранично

допустима

температура

для спроектованого

пристрою визначається

на основі аналізу

гранично допустимих

температур

його елементів.

В результаті

аналізу гранично

допустимих

температур

всіх складових

елементів

обирається

найменше значення

температури.

Воно приймається

за гранично

допустиму

температуру.

Таким чином

серед елементів,

які входять

до складу

розробленого

терміналу

найнижчу допустиму

температуру

має GSM модуль,

робочий діапазон

температур

якого складає

мінус 30..+80°С. Визначена

в результаті

розрахунків

температура

нагрітої зони

в найбільш

екстремальних

умовах теплового

навантаження

Tз< TGSMдоп. Отже

отримані значення

температури

нагрітої зони

задовольняють

вимогам до умов

експлуатації

пристрою.

4.4.2 Оцінка

вібростійкості

ДП

Розрахунок

частоти власних

коливань

Для

оцінки вібростійкості

друкованої

плати терміналу

скористаємося

методикою

розрахунку

для багатошарових

друкованих

плат (розроблена

плата двостороння).

Сформуємо

вихідні дані

для розрахунків

власної частоти

двосторонньої

плати:

Габаритні

розміри:

a=0,128 м;

b=0,065м; h=0,0015 м;

Матеріал

основи плати

– склотекстоліт

СФ1,5-35-30 з параметрами:

Е2=5,7·1010

Н/м2,

ρ2=2,67·103

кг/м3,

ε2=0,24;

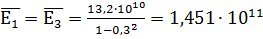

Матеріал

плакування

– мідна фольга

товщиною

h1=h3=35·10-6м

з параметрами

Е1=Е3=13,2·1010

Н/м2;

ρ1=ρ3=8,9·103

кг/м3;

ε1=ε3=0,3;

Маса

ЕРЕ m=0,045 кг.

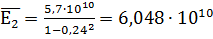

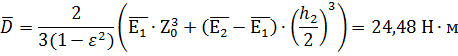

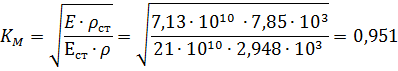

Розрахуємо

величину ефективних

модулів пружності:

(Н/м2);

(Н/м2);

(Н/м2)

(Н/м2)

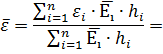

Розрахуємо

приведений

коефіцієнт

поперечного

стискання:

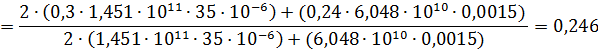

Розрахуємо

відстань до

нейтральної

зони з урахуванням

симетричності

структури:

Визначимо

значення приведеної

жорсткості

з урахуванням

,

h1=h3:

,

h1=h3:

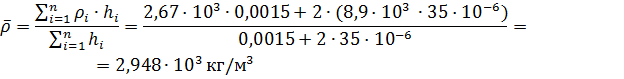

Визначимо

приведену

щільність

плати:

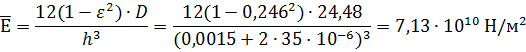

Визначимо

приведене

значення модуля

пружності:

,

,

де M -

масса плати,

m - маса ЕРЕ.

По

таблиці 2.3 [27] знаходимо

значення С=127,6

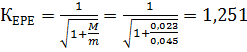

Поправочний

коефіцієнт

на матеріал:

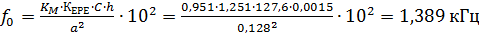

Розраховуємо

власну частоту

коливань плати:

Розрахунок

вібростійкості

Перевіримо

умову віброміцності

розробленої

друкованої

плати:

Вихідні

умови для

розрахунків:

Діапазон

частот вібрацій

за ГОСТ 16019-78

(рухома/автомобільна

РЕА):

Δf=(10-70) Гц;

Коефіцієнт

віброперевантаження:

Пп=4;

Час

випробувань:

Т=45 хв=2700 с;

Габаритні

розміри:

a=0,128 м;

b=0,065м; h=0,0015 м.

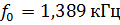

Частота

власних коливань

плати:

;

;

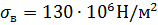

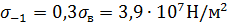

Межа

пружності для

склотекстоліту:

;

;

Логарифмічний

декремент

загасання:

;

;

Запас

міцності: n=10,4.

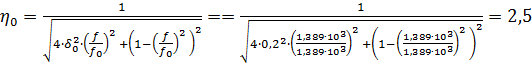

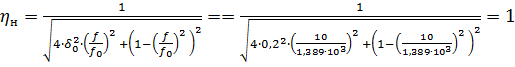

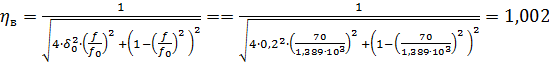

Розрахуємо

коефіцієнти

динамічності,

при цьому

використаємо

в якості збуджуючих

частот частоту

власних коливань

плати

,

нижнє та верхнє

значення частоти

за ГОСТ 16019-78.

,

нижнє та верхнє

значення частоти

за ГОСТ 16019-78.

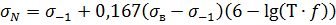

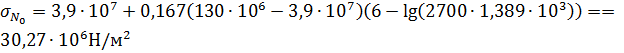

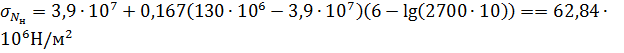

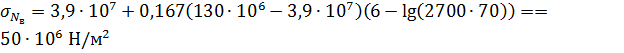

Припустимі

напруги при

відповідних

частотах коливань

(власних коливань,нижня,

верхня) визначимо

з наступного

виразу, оскільки

Tf<107:

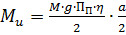

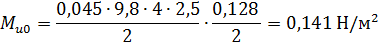

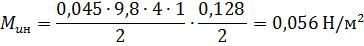

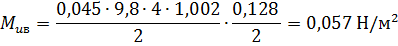

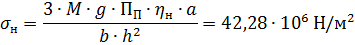

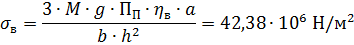

Вигинаючий

момент в центрі

плати у режимі

вібраційних

коливань:

,

де М

– маса

встановлених

на платі ЕРЕ,

кг; g

– прискорення

вільного падіння,

,

де М

– маса

встановлених

на платі ЕРЕ,

кг; g

– прискорення

вільного падіння,

- коефіцієнт

вібраційного

перевантаження;

- коефіцієнт

вібраційного

перевантаження;

.

.

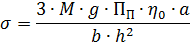

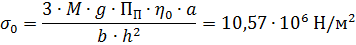

Розрахункові

напруги в центрі

плати визначимо

наступним чином

(умова віброміцності

плати):

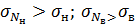

Таким

чином, на всіх

трьох частотах

розраховані

напруги менші

за припустимі:

;

;

Розрахунок

надійності

Розрахунок

надійності

по раптових

експлуатаційних

відмовах

Надійність

за раптовими

відмовами

характеризують

такими показниками,

як інтенсивність

відмов, середня

наробка до

відмови, ймовірність

безвідмовної

роботи.

Проведемо

розрахунок

надійності,

з огляду на

зовнішні впливи

та вплив теплових

і електричних

навантажень.

Для цього

скористаємося

формулою для

ймовірності

безвідмовної

роботи [1].

де

λj=αj∙λ0j,

kλ=kλ1∙kλ2

kλ3,

λj

- інтенсивність

відмов елементів

j-ї

рівнонадійної

групи при

експлуатації

в заданих умовах;

λ0j

- інтенсивність

відмов елементів

j-ї

рівнонадійної

групи при

експлуатації

в номінальному

режимі; αj-поправочний

коефіцієнт

інтенсивності

відмов j-ї

групи, який

враховує вплив

температури

навколишнього

середовища

та електричне

навантаження

елемента; t

- час безвідмовної

роботи;

m - кількість

рівнонадійних

груп;

NJ

- кількість

елементів

j-ї групи;

kλ

- поправочний

коефіцієнт,

який враховує

умови експлуатації

РЕА:

kλ1

- вплив механічних

факторів; kλ2

- вплив кліматичних

факторів; kλ3

- умови роботи

при зниженому

атмосферному

тиску.

Сформуємо

вихідні дані

для розрахунку

коефіцієнта

kλ:

пристрій

працює в стаціонарних

умовах експлуатації;

вологість

повітря становить

80%;

висота

над рівнем

моря до 1 км.

Таким

умовам відповідають

значення:

kλ1=1,07;

kλ2=1,5;

kλ3=1,0.

Звідси

знаходимо

коефіцієнт

kλ

= 1,605 [19].

Розрахуємо

коефіцієнт

λj

та середній

час напрацювання

на відмову за

відповідними

формулами

λj=λ0jkн

Вихідні

дані та результати

розрахунків

згруповані

в таблиці 4.3.

Таблиця

4.3. – Характеристики

надійності

по раптових

експлуатаційних

відмовах

| Рівнонадійні

групи |

N |

α |

λ0,

10-6,

годин |

λ,

10-6,

годин |

N∙λ,

10-6,

годин |

| МК |

1 |

0,7 |

0,2 |

0,14 |

0,14 |

| Підсилювачі |

10 |

0,7 |

0,15 |

0,105 |

1,05 |

| Резистори |

84 |

0,6 |

0,1 |

0,06 |

5,04 |

| Конденсатори |

43 |

0,8 |

0,1 |

0,08 |

3,44 |

| Діоди |

33 |

0,85 |

0,1 |

0,085 |

2,805 |

| Кварцевий

резонатор |

1 |

1 |

0,2 |

0,2 |

0,2 |

| Плата

друкована |

1 |

1 |

0,01 |

0,01 |

0,01 |

| Роз’єми |

13 |

1 |

0,06 |

0,06 |

0,78 |

| Паяні

з’єднання |

610 |

1 |

0,0005 |

0,0005 |

0,305 |

|

∑ |

13,77 |

Ймовірність

безвідмовної

роботи становить:

PС

(10000)=exp(-1,605·10000·13,77·10-6)=0,978.

Середній

час напрацювання

на відмову

становить:

Тсер

=1/(1,605·13,77·10-6)=45247≈45200

годин.

Розрахунок

надійності

по відмовам

на зносостійкість

Для

розрахунку

СНВ відмов на

зносостійкість

та старіння

(ЗСВ) використаємо

вираз:

де ti

– напрацювання

i-го пристрою

з урахуванням

тільки ЗСВ; N0

- кількість

пристроїв.

Також

розрахуємо

гамма-процентний

ресурс:

де Zдоп

- аргумент

інтеграла

ймовірностей

для часу безвідмовної

роботи по відмовам

на зносостійкість

та старінню

γ=0,98; σі

- середньоквадратичне

відхилення

напрацювання

на відмову від

свого середнього

значення,

Результати

розрахунків

приведені в

таблиці 4.4.

Таблиця

4.4. – Характеристики

надійності

по відмовам

на зносостійкість

| Рівнонадійні

групи |

N |

ti,

годин |

Тсрі,

годин |

(ti-Тсрі)2 |

| МК |

1 |

30000 |

29916,7 |

6944,44 |

| Підсилювачі |

10 |

30000 |

29916,7 |

69444,4 |

| Резистори |

84 |

30000 |

29916,7 |

583332,96 |

| Конденсатори |

43 |

30000 |

29916,7 |

298610,92 |

| Діоди |

33 |

30000 |

29916,7 |

229166,52 |

| Кварц.

резонатор |

1 |

30000 |

29916,7 |

6944,44 |

| ∑ |

172 |

|

|

1194443,68 |

Zдоп

= -2,04;

Величина

гамма-процентного

ресурсу становить:

Трγ

= -2,04·83,57+29

916,7 = 29746≈30000 годин.

Розрахунок

відновлюваності

Для

розрахунку

відновлюваності

використаємо

вираз:

де

Твj -

середній час

відновлення

елементів j-ої

рівнонадійної

групи; λj

- інтенсивність

відмов елементів

j-ї групи;

m

- кількість

рівнонадійних

груп.

Складемо

таблицю 4.5. вихідних

даних характеристик

відновлюваності.

Таблиця

4.5. – Характеристики

відновлюваності

| Рівнонадійні

групи |

N |

λ,

10-6,

1/год. |

Тв,

годин |

| МК |

1 |

0,2 |

1,5 |

| Підсилювачі |

10 |

0,15 |

1,5 |

| Резистори |

84 |

0,1 |

1,3 |

| Конденсатори |

43 |

0,1 |

1,7 |

| Діоди |

33 |

0,1 |

1,5 |

| Кварц.

резонатор |

1 |

0,2 |

0,8 |

| Плата

друкована |

1 |

- |

- |

| Роз’єми |

13 |

0,06 |

1,1 |

| ∑ |

|

0,91 |

|

Середній

час відновлення

становить:

Тв=1,34 години.

Комплексна

оцінка надійності

В якості

комплексного

показника

надійності

використаємо

коефіцієнт

готовності:

де Т0

- середній час

напрацювання

на відмову. У

випадку зміни

надійності

за експонентою

Т0=Тсер,

таким чином

коефіцієнт

готовності

матиме величину:

kг

= 45247/(45247 +1,34) = 0,99997 , отже,

вимоги ТЗ

виконуються.

Технологічна

підготовка

виробництва

пристою

Аналіз

технологічності

пристрою

Аналіз

технологічності

конструкції

будемо проводити

за методикою,

описаною в

[20]. На

основі складального

креслення

виробу, креслень

складальних

одиниць, специфікації

та переліку

елементів

складемо таблицю

(табл.5.1), в яку

занесемо всі

використані

вихідні дані.

Таблиця

5.1

| № |

Вихідні

дані |

Умовне

позначення |

Кількість |

| 1. |

Кількість

монтажних

зўєднань,

що виконуються

автоматизованим

способом |

|

420 |

| 2. |

Загальна

кількість

монтажних

зўєднань |

|

463 |

| 3. |

Кількість

мікросхем і

мікрозбірок

(кількість

елементів в

мс) |

|

13(107) |

| 4. |

Загальна

кількість

ЕРЕ у виробі |

|

183 |

| 5. |

Кількість

ЕРЕ, підготовка

і монтаж яких

ведеться

механізованим

способом |

|

166 |

| 6. |

Кількість

типів ЕРЕ |

|

8 |

| 7. |

Кількість

типів оригінальних

ЕРЕ |

|

0 |

На

основі приведених

у табл. 5.1 вихідних

даних вирахуємо

відносні часткові

показники

технологічності.

Коефіцієнт

використання

мікросхем та

мікро збірок:

Коефіцієнт

автоматизації

і механізації

монтажу виробу:

Коефіцієнт

автоматизації

і механізації

підготовки

ЕРЕ до монтажу:

Коефіцієнт

повторюваності

ЕРЕ:

Коефіцієнт

застосовуваності

ЕРЕ:

Складемо

таблицю(табл.

5.2), в яку занесемо

дані часткових

показників,

і коефіцієнти,

що показують

вплив кожного

з цих показників

(коефіцієнти

вагової значимості)

Таблиця

5.2

| Часткові

показники |

Значення

показника

|

Ваговий

коефіцієнт

|

Величина

|

|

|

1 |

1 |

1 |

|

|

0,9 |

1 |

0,9 |

|

|

0,91 |

0,75 |

0,683 |

|

|

0,956 |

0,5 |

0,478 |

|

|

1 |

0,3 |

0,3 |

На

основі даних

табл. 5.2 проведемо

розрахунок

комплексного

показника

технологічності

за формулою:

Визначимо

числове значення

базового комплексного

показника

технологічності

КБ:

КБ

=КА·КСП·КТУ·КОП·КОТ·КПР,

де:

КА

– комплексний

показник

технологічності

для виробу -

аналогу;

КСП

– коефіцієнт

складності

(технічної

досконалості)

нового виробу

у порівнянні

з виробом-аналогом;

КТУ

– коефіцієнт,

що враховує

зміну технічного

рівня основного

виробництва

заводу-виробника

нового виробу

у порівнянні

з заводом виробником

виробу-аналогу;

КОП,

КОТ

– коефіцієнти,

що враховують

застосування

рівня організації

виробництва

до праці заводу

виробника

виробу-аналогу;

КПР

– враховує

зміну типу

виробництва.

Відповідно

з рекомендаціями

приведеними

в [21],

приймаємо:

;

;

;

;

;

;

Звідки:

КБ

=

·

· ·1≈1;

·1≈1;

Коли

відомо комплексний

базовий показник

технологічності

,

оцінка рівня

технологічності

розроблюваного

виробу виражається

відношенням

досягнутого

показника

,

оцінка рівня

технологічності

розроблюваного

виробу виражається

відношенням

досягнутого

показника

до

базового

до

базового

:

:

≈1

≈1

Таким

чином,

,

тобто рівень

технологічності

розробленого

пристрою відповідає

вимогам.

,

тобто рівень

технологічності

розробленого

пристрою відповідає

вимогам.

Обґрунтування

технологічної

схеми збірки

Вихідними

даними для

розрахунку

параметрів

і організації

дільниці

складально-монтажного

виробництва

являються:

номенклатура

виробів, річна

програма випуску

виробів, технологічний

процес складання

виробу, трудоємність

операцій складання.

Розрахунок

такту потокової

лінії визначимо

за формулою:

де TФ

– Фонд робочого

часу за плановий

період (рік);

Nріч

– планова норма

випуску на рік,

з врахуванням

браку, шт.

Nріч

= 2000 шт.

Розрахунок

фонду робочого

часу за плановий

період(рік)

визначимо за

формулою:

TФ

=(365 - Tвих)·Tзм·К

Де Tвих

= 105 – кількість

неробочих днів;

Tзм

= 480 – тривалість

зміни, хв.;

К =

0,95 – поправочний

коефіцієнт.

TФ

=(365 - 105)·480·0,95=1,187·105

хв.

Отже,

такт потокової

лінії:

хв./шт.

хв./шт.

Обрахуємо

трудоємність

виготовлення

виробу по операціях

– для цього

скористуємось

нормами часу

на складально-монтажну

операцію і

занесемо їх

до таблиці 5.3

Таблиця

5.3

| Назва

роботи |

Норма

часу, хв. |

Кількість

дій, шт. |

Загальний

час, хв. |

| Інсталяція

акумулятора |

0,7 |

3 |

2,1 |

| Монтаж

плати в корпус |

0,5 |

1 |

0,5 |

| Встановлення

верхньої кришки |

0,1 |

1 |

0,1 |

| Встановлення

передньої

панелі корпусу |

0,5 |

4 |

2 |

| Встановлення

задньої панелі

корпусу |

0,5 |

4 |

2 |

| Маркування |

0,1 |

1 |

0,1 |

|

Загальний

час (Тзаг),

хв.

|

|

6,8 |

Кількість

робочих місць

розрахуємо

за формулою:

N

=

Тзаг

/τ

N=6,8/93,6=0,073

Для

складання

даного виробу

доцільно залучати

одного робітника.

Як

видно, такт

потокової лінії

виходить багато

більший, ніж

середній час

виконання

певної операції

одним робітником,

тобто є можливість

збільшувати

обсяги виробництва.

Економічна

частина

Аналіз

ринку

Прийняття

рішення про

розробку та

освоєння виробництва

нового виробу

повинно починатись

з аналізу ринкової

ситуації. Дослідження

ринку товарів

є самостійною,

складною задачею,

тому під час

виконання

економічної

частини дипломного

проекту розглянемо

лише окремі

питання цієї

проблеми.

Приведемо

стислу характеристику

розробленого

GSM/GPS/GPRS мобільного

терміналу

охоронної

системи для

автомобіля

та визначимо

його основні

функціональні

характеристики.

Призначення

Розроблений

пристрій –

мобільний

термінал охоронної

системи для

автомобіля

– відноситься

до апаратури

спеціального

призначення

і характеризується

рядом підвищених

вимог щодо

надійності,

працездатності

та захисту від

несанкціонованого

доступу.

Цільове

аудиторія

Подібні

пристрої, за

специфіки їх

використання,

не потребують

масштабних

рекламних

заходів щодо

їх популяризації.

Цільовою аудиторію

для пропозиції

аналогічних

пристроїв є

управлінський

(керівний) персонал

підприємств,

охоронні структури

та організації,

які пропонують

логістичні

та охоронні

послуги, або

будь-які інші

підприємства

та організації,

які бажають

підвищити

рівень безпеки

власного рухомого

транспорту

та вантажних

перевезень.

Інформаційне

забезпечення

Враховуючи

специфіку

роботи такої

апаратури,

найзручнішими

джерелами

інформації

про неї можуть

слугувати

спеціалізовані

каталоги (періодичні

галузеві видання)

та мережа Internet

(сайти фірми-виробника).

Ринок

збуту

Розроблений

виріб призначений

для реалізації

на ринку України

та ринках країн

СНД. Обсяг

виробництва

складає приблизно

2000 примірників

на рік, та може

варіюватися

в невеликих

межах.

Обслуговування

Післяпродажне

та гарантійне

обслуговування

проводиться

фірмою-виробником

за умовами

«Гарантійного

та післягарантійного

обслуговування».

Мета

розробки

Метою

розробки терміналу

було забезпечення

його максимальної

функціональності

та унікальності

на ринку для

зменшення

впливу конкуренції.

Як один із головних

показників

контролювалась

невисока вартість,

як всієї системи

взагалі, так

і мобільного

терміналу

зокрема.

Особливості

пристрою

Важливою

особливістю

розроблюваного

терміналу є

надання споживчій

аудиторії явних

економічних

переваги над

конкурентами

та простоти

у розрахунку

економічного

ефекту від

введення згаданої

вище охоронної

системи в дію.

До таких переваг

можна віднести

відсутність

абонентської

плати за користування

транзитним

сервером

(практикується

в багатьох

існуючих системах)

та свободу

вибору оператора

зв’язку. Таким

чином, при купівлі

системи покупець

здійснює разовий

платіж і самостійно

відповідно

до сформованих

вимог до каналу

зв’язку обирає

провайдера.

Проведемо

розрахунок

рівня якості

і конкурентоздатності

розробленого

мобільного

GSM/GPS/GPRS терміналу.

Таблиця

5.1 – Характеристики

мобільного

терміналу

охоронної

системи для

автомобіля

та виробів-аналогів

| № в

розрахунках |

1 |

2 |

3 |

4

|

5 |

6 |

7 |

8 |

| Модель |

SHS-RICS |

ИТЕК-БН

3.0 |

МТ-МТ |

Мобільний

термінал

|

Гелікс

2 |

PINSyS |

Trim Track |

SCAR

navi

|

|

Кількість

каналів

GPS

|

8 |

12 |

32 |

50

|

8 |

50 |

8 |

12 |

| GPS

чутливість,

dBm |

-130 |

-142 |

-159 |

-142 |

-138 |

-160 |

-138 |

-142 |

| Автономність,

год |

- |

- |

48 |

24

|

10 |

- |

600 |

33 |

| Габарити,

мм |

145ґ104

ґ35

|

60ґ75

ґ50

|

482ґ

133ґ360

|

135ґ80ґ30

|

95ґ180ґ45 |

240ґ128

ґ80

|

144ґ118

ґ30

|

230ґ160

ґ47

|

Технічні

характеристики

мобільного

терміналу та

виробів-аналогів

наведені в

таблиці 5.1.

Оцінка

рівня якості

виробу

Оцінка

рівня якості

приладу проводиться

з метою порівняльного

аналізу визначення

найбільш ефективного

в технічному

відношенні

варіанта інженерного

рішення. Така

оцінка проводиться

на стадіях

створення нової

і модернізації

діючої техніки,

при впровадженні

її в виробництво,

в процесі проведення

функціонально

вартісного

аналізу тощо.

На

різних етапах

оцінка рівня

якості виробу

має свої особливості.

На стадії створення

нових або

модернізації

діючих виробів

(при проведенні

функціонально-вартісного

аналізу) коли

по варіантах,

що підлягають

розгляду недостатньо

інформації

щодо кількісної

характеристики

властивостей

виробу узагальнюючи

показник рівня

якості – коефіцієнт

технічного

рівня ( )

розраховується

для кожного

варіанту інженерного

рішення за

формулою:

)

розраховується

для кожного

варіанту інженерного

рішення за

формулою:

(1)

(1)

де

,

– коефіцієнт

вагомості і-го

параметра

якості j-гo варіанта

в сукупності

прийнятих для

розгляду параметрів

якості;

,

– коефіцієнт

вагомості і-го

параметра

якості j-гo варіанта

в сукупності

прийнятих для

розгляду параметрів

якості;

– оцінка і-го

параметра

якості j-гo варіанта

виробу в балах;

п – кількість

параметрів

виробу, які

прийняті для

оцінки.

– оцінка і-го

параметра

якості j-гo варіанта

виробу в балах;

п – кількість

параметрів

виробу, які

прийняті для

оцінки.

Кращим

варіантом

інженерного

рішення виробу

з прийнятих

до розгляду

є варіант, якому

відповідає

найбільше

значення коефіцієнта

технічного

рівня