Автоматизация неразрушающего контроля на сложных технологических объектах

которых явилось зарождение, подрастание и объединение множества коррозионно-механических трещин размером до 800 мм.3) 7 марта 1989 г. на блоке № 1 АЭС "Me QUIRE" (США) произошла авария с открытием течи теплоносителя во второй контур. Причина - межкристаллитная коррозия трубчатки парогенератора со стороны 2-го контура.

4) 9 марта 1985г. на АЭС "TROJAN" (США) произошла авария, связанная с разрушением напорного трубопровода диаметром 355 мм дренажного насоса с выбросом пароводяной смеси с температурой 178°С на высоту около 14 м. Причина аварии - эрозионно-коррозионный износ, в результате которого толщина стенки трубы уменьшилась с 9,5 до 2,5 мм.

5) 9 декабря 1986 г. На блоке № 2 АЭС "SURRY" (США) произошел гильотинный отрыв участка трубопровода питательной воды со стороны всоса основного питательного насоса "А". Восемь работников АЭС, производивших замену теплоизоляции, попали под поток вскипающей воды при температуре 188°С. Из 8 рабочих четверо скончались от полученных ожогов. Причина аварии - эрозионно-коррозионный износ с уменьшением толщины стенки трубы с 12,7 до 6,3, а местами до 1,6 мм.

Аналогичная авария произошла на АЭС "LOVIISA" (Финляндия) в 1990 г., связанная с разрушением основного трубопровода питательной воды.

6) В 1989 г. на ряде АЭС Франции были вовремя обнаружены трещины в импульсных трубках компенсаторов давления. Причина - межкристаллитное коррозионное растрескивание под напряжением.

7) 24 декабря 1990 г. на блоке № 5 Нововоронежской АЭС произошел инцидент, сопровождавшийся образованием течи в месте приварки перехода Ду 125 х100 к переходу Ду 100 х 80 по композитному сварному шву. Наиболее вероятной причиной инцидента было коррозионно-механическое развитие сварочных дефектов под воздействием эксплуатационных факторов.

2.2.2 Причины аварий с разрушением трубопроводов и меры по их предотвращению

Эрозионно-коррозионный износ трубопроводов оказался одним из важнейших факторов старения оборудования на всех АЭС мира. В 1986 г. проявление этого процесса было зафиксировано на 34 блоках АЭС США и стало требовать целевых действий по его выявлению и предупреждению.

Анализ ситуации на АЭС "SURRY" показал, что основной причиной разрушения трубопроводов явилось эрозионное повреждение защитного оксидного слоя из продуктов коррозии, которое в дальнейшем спровоцировало прямое коррозионное воздействие воды на внутреннюю поверхность трубопроводов.

Аварии способствовала также неоптимальная конструкция Т-образного соединения трубопроводов, приводящая к прямому давлению потока воды, движущейся со скоростью около 5 м/с, на внутреннюю поверхность колена и к появлению еще более высоких (в 2-3 раза) локальных скоростей турбулентного потока. С этой точки зрения более выгодным было бы боковое соединение трубопроводов под углом 45°.

Прямыми измерениями было установлено, что наибольший износ наблюдается в местах локальных наибольших скоростей потока, в частности, в коленах и Т-образных переходах трубопроводов. Что касается кавитации, то ее влияние на развитие аварии маловероятно, хотя и не исключается полностью при некоторых режимах эксплуатации.

Оказалось также, что эрозионно-коррозионный износ является слабым местом углеродистых (мягких) сталей, использовавшихся в качестве конструкционных материалов для трубопроводов, износ которых становится наиболее существенным как раз вобласти рабочих температур трубопроводов 2-го контура -100 - 250°С.

Изучение альтернативных материалов показало, что стойкость деталей к износу значительно (в несколько раз) повышается при наличии 1 - 2% Сг и Мо в качестве легирующих элементов стали, тогда как разрушенная труба на АЭС "SURRY" отличалась необычно малым содержанием этих элементов (< 0,02 %). Поэтому, в частности, в Великобритании изготавливают трубопроводы из стали, содержащей 2,25 % Сг и 1 % Мо.

Несомненно также влияние кислорода в воде и водно-химического режима на износ трубопроводов, который для мягких сталей велик при рН ниже 5 или между 7 - 9. И хотя на АЭС "SURRY" рН поддерживался между 8,8 и 9,2, локальные колебания рН были, несомненно, много больше. Поэтому для ограничения вредного влияния среды необходимо гарантированное поддержание рН в пределах 9,0-9,5.

Наиболее разумный компромисс обеспечивается использованием покрытия толщиной 0,5 мм из нержавеющей стали для трубопроводов достаточно большого диаметра (более 100 мм) из углеродистой стали или применением трубопроводов малого диаметра из нержавеющей стали. Такая идеология успешно реализована на ряде АЭС, в частности, в Швеции, в результате чего оказалось достаточным проводить инспекцию трубопроводов через 4 года. Кроме того, при этом значительно уменьшается перенос продуктов коррозии.

Следует, однако, отметить, что через 2 года после аварии на АЭС "SURRY" выяснилось, что замененные трубопроводы продолжают изнашиваться быстрее, чем ожидалось. В результате на обоих блоках потребовалось дополнительно заменить более 100 участков трубопроводов, и появились сомнения в правильном понимании механизма этого явления.

2.2.3 Методология эксплуатационного контроля на основе концепции риска. Основные положения

В последнее время для повышения надежности отдельных компонентов и систем, а также безопасности сложных технологических объектов, в целом, был предложен [22] и получил развитие [23] подход, позволяющий применять концепцию риска при построении программ эксплуатационного контроля. Особенно актуальны такие разработки для ядерной отрасли, где часто стоит задача эффективного использования ограниченных материальных и финансовых ресурсов при проведении дистанционного или ручного неразрушающего контроля, продолжительность которого ограничена во времени. Развитие идеологии применения концепции риска для проведения эксплуатационного контроля (Risk Informed In-Service Inspection -RI-ISI) в плане выбора методов НК и разработки процедур самого контроля меняется в сторону интегрирования НК в целостную программу управления сложным объектом [24], в рамках которой фундаментальным и обязательным является понимание механизмов деградации и повреждений, которые являются характерными для вполне определенного места той или иной системы. При этом, конечно же, процедура НК подразумевает использование конкретных методов, вероятность обнаружения которыми дефектов, обусловленных одним из возможных механизмов деградации, или их совокупностью, максимальна.

Чрезвычайно интересен в этом плане опыт США по разработке и применению методологии RI-ISI для контроля трубопроводов на АЭС [25]. Речь идет о разработке программ эксплуатационного контроля трубопроводов на основе результатов вероятностного анализа безопасности первого уровня (ВАБ-1) [26, 27].

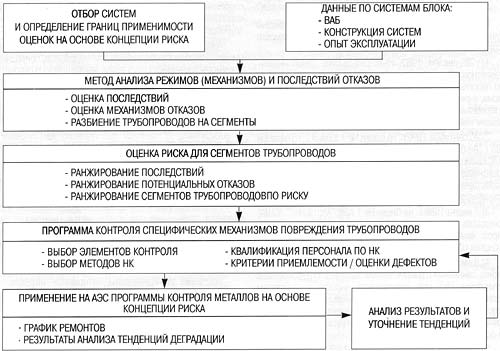

Основные этапы применения RI-ISI методологии приведены на рис. 3.

Рис.3. Методология применения RI-ISI

Рассмотрим основные этапы ее выполнения поподробнее.

На первом этапе, необходимо определиться с объемом программы RI-ISI по отношению к системам, т.е. необходимо выбрать системы и собрать данные для каждой системы по результатам работы блоков. Другими словами, требуется указать предварительный список систем АЭС, охватываемых в рамках программы Rl - ISI, которые включали бы:

- системы трубопроводов (в т.ч. по классам), которые составляют границы контуров давления;

- системы трубопроводов, рассматриваемые в ВАБ 1 -го уровня.

Результат отбора - категории систем по степени детализации, важной сточки зрения концепции риска.

Основные источники данных по системам блоков

Таблица 4

|

ДАННЫЕ ПО СИСТЕМАМ БЛОКА |

||

|

ВАБ*

- анализ исходных

событий (уровень

1) |

ОПЫТ ЭКСПЛУАТАЦИИ

- документация

по выполнению

программ контроля

металлов на

АЭС |

КОНСТРУКЦИЯ СИСТЕМ

- описание проекта

и функционирования

систем |

* Вероятностный анализ безопасности АЭС

Этап 2 сопровождается выявлением режимов/механизмов отказа и их последствий. Для этого используют соответствующий метод FMEA (Failure Mode and Effect Analysis) [26].

Необходимо отметить, что метод анализа режимов / механизмов отказов и их последствий является типичным примером индуктивного подхода к анализу влияния последствий отказов компонентов на работу системы в целом. Суть метода состоит в использовании систематического и логического процесса для идентификации всех режимов/механизмов отказов на уровне блока, системы, подсистемы, компонент либо процессов. Другими словами, метод индуктивным образом определяет эффекты и последствия влияния отказов на блок, систему или процесс, которые находятся в стадии изучения, а также позволяет лучше понять механизм отказа.

Результатом выполнения этого анализа есть кодификация способности системы, компоненты, системы и т.д. функционировать с требуемыми параметрами надежности. Наиболее полезным является возможность метода оценивать проектную адекватность системы выполнять свои функции, а также углублять понимание взаимосвязей на функциональном уровне между отдельными частями систем, подсистем и т.д.

Основными элементами метода являются:

характеристика и назначение системы, подсистемы, компонента и т.д.;

- режимы / механизмы отказа;

- категория частот отказов;

- механизмы отказов и их причины;

- результат отказов (в т.ч. тяжесть последствий и время вынужденного простоя);

- последствия отказов;

- метод обнаружения отказов;

- средства и возможности (в т.ч. проектные) уменьшения вероятностей отказов.

Таблица 5

Основные этапы проведения метода анализа режимов/механизмов отказов и их последствий.

|

Метод анализа режимов / механизмов отказа и их последствий |

|

|

Оценка последствий |

Оценка режимов / механизмов отказа / деградации |

|

- прямые и косвенные

эффекты |

- механизмы

деградации |

|

Компоновка сегментов трубопроводов для оценки риска |

|

|

- целостность

участков

трубопроводов |

Схема применения метода приведена в таблице 5.

Результаты и информация, собранные в ходе FMEA, используются затем для получения количественных и качественных оценок риска для сегментов трубопроводов.

Как известно [28], для анализа безопасности АЭС применяют, в основном, два подхода: детерминистский и вероятностный. Не останавливаясь на преимуществах и недостатках каждого из них, отметим, что сегодня наибольшее распространение получил именно вероятностный метод - ВАБ. Выполнение первого уровня ВАБ позволяет на основе анализа проектных данных по блоку в целом и отдельным системам на основе выделенных исходных событий построить деревья отказов и деревья событий, достаточно полно проследив возможные пути развития аварий. Конечной целью выполнения ВАБ первого уровня является получение условной вероятности повреждения активной зоны реактора или частоты повреждения активной зоны (ЧПАЗ), которая определена в соответствующих нормативных документах [25] на уровне 10-5/ реакторо-лет как количественная цель безопасности.

Для ряда блоков АЭС Украины уже проведен ВАБ первого уровня. При этом для первого блока ЮУАЭС вклад аварий с потерей теплоносителя (по исходным событиям аварии) и доминантных аварийных последовательностей в ЧПАЗ составляет около 50% [27]. При этом исходными событиями аварий являются отказы трубопроводов.

2.2.4 Ранжирование сегментов трубопроводов

Говоря о ранжировании сегментов, желательно, прежде всего, определить понятие сегмента. Под сегментом подразумевают непрерывный участок системы трубопроводов, для которого уровень последствий и/или механизм повреждений является тем же самым и определенным.

Сегменты образуются за счет объединения примыкающих участков компонентов системы, для которых характерны либо те же уровни последствий, либо тот же механизм повреждений.

Выделяются две категории сегментов трубопроводов [22]:

сегменты, важные для безопасности;

2) сегменты, не важные для безопасности.

При этом каждая из категорий ранжируется по вкладу в частоту проплавления активной зоны, которая и является принятой оценкой риска системы в целом.

Этап 3 связан с проведением оценок риска отдельных сегментов трубопроводов. Последовательность шагов при оценке риска отдельного сегмента трубопровода приведена на рис.3.

Высокий уровень последствий связан с нарушением границ контура давления, ведущим к существенному вкладу в суммарный риск АЭС. Средний - определяет события, не относящиеся к высокому либо низкому уровням последствий. Низкий - нарушение границ контура давления, приводящее к ожидаемым эксплуатационным событиям и не ухудшающее возможности АЭС по ослаблению последствий отказов.

Одна из "сильных" сторон рассматриваемого Rl - ISI подхода состоит в том, что его применение невозможно без детального изучения и понимания механизмов деградации трубопроводов.

2.2.5 Оценка частот повреждения трубопроводов

Задача оценки частот повреждения трубопроводов является затратной с точки зрения как трудовых, так и финансовых ресурсов. Говоря об оценке частот, необходимо отойти от вероятностных повреждений трубопроводов и использовать частотные характеристики, которые, особенно для редких событий, являются более полными с точки зрения их использования при расчете риска. Для оценки частот повреждения трубопроводов используется два подхода:

Рис. 3. Последовательность этапов при оценке риска отдельного сегмента трубопровода.

анализ структурной надежности;

2) анализ эксплуатационных данных.

2.2.6 Анализ структурной надежности

Этот подход подразумевает использование вероятностных оценок на основе техники механики разрушений для расчета вероятностей отказа/ разрушения участка трубопровода как функции времени, включая такие параметры, как частота проведения контроля и вероятность обнаружения дефекта.

Использование метода Монте-Карло позволяет моделировать возникновение и развитие трещин, а также оценивать, какая их часть не будет продетектирована и отремонтирована до момента отказа трубопроводов. При этом вероятность отказа основана на повторяющемся применении детерминистских моделей роста трещин.

Реализованные алгоритмы включают в себя, также, частоту проведения контроля и вероятность обнаружения дефектов неразрушающими методами.

Программное обеспечение для реализации такой вероятностной модели доступно в пользовании далеко не всем вследствие сложности алгоритма. Отдельно необходимо упомянуть о погрешностях и неопределенностях, оценка которых - далеко не простая процедура [30]. Опубликованные результаты по оценкам, полученным в рамках анализа структурной надежности, содержат оценки частот отказов трубопроводов, которые слишком малы для их верификации, но должны быть в согласии с данными по опыту эксплуатации.

2.2.7 Анализ эксплуатационных данных для трубопроводов

Альтернативный метод оценки частот повреждения трубопроводов состоит в разработке моделей на основе опыта эксплуатации. Этот опыт составляет несколько тысяч реакторо-лет эксплуатации и является бесценным источником информации относительно наиболее вероятных причин большого количества течей трубопроводов и относительно малого, до сих пор, количества больших течей и разрывов трубопроводов.

Разработан целый ряд моделей для оценки корреляций частот повреждения трубопроводов и физических характеристик самих механизмов, вызывающих повреждения трубопроводов. Как правило, механизмы повреждения трубопроводов достаточно полно учитывают условия и режимы эксплуатации, а также механизмы деградации, которые либо прямо ведут к повреждению трубопроводов, либо существенно уменьшают возможности трубопроводов противостоять различным условиям переходных процессов. Поэтому опыт эксплуатации может быть использован практически при рассмотрении потенциальных отказов трубопроводов посредством идентификации характерных механизмов деградации, либо их комбинаций, а также эксплуатационных параметров и условий. Исходя из анализа данных, полученных при эксплуатации трубопроводов, можно, создав соответствующую базу данных, на основе понимания характерных механизмов отказа ввести процедуру ранжирования потенциальных отказов сегментов трубопроводов по их значимости как:

- высокая; - средняя; - малая.

Поскольку на данном уровне детализации условное разбиение потенциальных отказов на три категории является приемлемым, то здесь не обсуждаются погрешности при оценке численных величин частот, которые были бы актуальны при необходимости работы с их абсолютными значениями.

На основании баз данных отказы трубопроводов могут быть классифицированы по следующим режимам отказов [24]:

• трещины/протечки: дефекты, проникающие по толщине трубопроводов и приводящие к видимым признакам (отложение борной кислоты, появление капель и т.д.);

• течи: дефекты, для которых характерно разрушение трубопровода, проявляющееся в ограниченных, но легко обнаруживаемых протечках. Диапазон характерных протечек: от течей из микроотверстий до нескольких литров в минуту;

• повреждения: дефекты, для которых характерны скорости протечек с параметрами, которые выше установленных техническими требованиями. Как правило, этот тип повреждений с характерными скоростями протечек обнаруживается системой обнаружения протечек (на западных АЭС);

• разрыв, разрушение, гильотинный разрыв: трубопровод разрушается либо в значительной мере по сечению трубопровода, либо вплоть до двухстороннего отрыва части трубопровода по полному сечению. Для такого типа дефектов нет надежных оценок по оценке скорости истечения, но обычно эта величина определяется расходом системы подпитки.

2.2.8 Основные механизмы деградации трубопроводов

Наиболее характерные механизмы деградации определяются особенностями реакторной установки, материалами, условиями эксплуатации и т.д.

К основным механизмам деградации относятся [24]:

-

термическая

усталость

(ТУ);

- коррозионное

растрескивание

(КР);

- коррозионное

растрескивание

под напряжением

(КРН) (межкристаллитная

коррозия,

транскристаллитная

коррозия и

т.д.);

- щелевая

коррозия и

локальное

коррозионное

воздействие

(ЛК) (микробная

коррозия, питтинговая

коррозия и

др.);

- эрозия при

кавитации

(Э-К);

- эрозионная

коррозия (Э/К);

-

вибрационная

усталость

(ВУ);

- гидроудар

(ГУ).

Определения частот отказов/повреждений разрывов трубопроводов на основе имеющихся данных по конкретным механизмам деградации является предметом отдельного направления при моделировании процессов и оценке самих частот [24, 29]. Ниже, в табл. 6, приведены типичные величины частот, рассчитанные по данным эксплуатационного опыта США.

Таблица 6. Характерные механизмы деградации и их частоты

| Механизм отказа повреждения | Количество отказов / повреждений | Разрывы | Частота отказов / повреждений | Условная вероятность разрыва | Частота разрывов (на реакторо-год) | |

| Точечная оценка | Точечная оценка | Точечная оценка | Байесовская оценка | |||

| ТУ | 38 | 0 | 1,8х10-2 |

< 0,026* |

< 4,8х10-4* |

3,8х10-5 |

| КР | 14 | 0 | 6,8х10-3 |

< 0,071* |

< 4,8х10-4* |

3,8х10-5 |

| КРН | 166 | 0 | 8,0х10-2 |

< 0,0060* |

< 4,8х10-4* |

3,8х10-5 |

| ЛК | 72 | 3 | 3,5х10-2 | 0,042 | 1,5х10-3 | 1,2х10-3 |

| Э-К | 15 | 0 | 7,3х10-3 |

< 0,067* |

< 4,8х10-4* |

3,8х10-5 |

| Э/К | 280 | 19 | 1,4х10-1 | 0,068 | 9,2х10-3 | 8,7х10-3 |

| ВУ | 364 | 25 | 1,8х10-1 | 0,069 | 1,2х10-2 | 1,2х10-2 |

| ГУ | 35 | 15 | 1,7х10-2 | 0,43 | 7,3х10-3 | 6,8х10-3 |

| Другие | 43 | 8 | 2,1x10-2 | 0,19 | 3,9х10-3 | 3,5х10-3 |

| Дизайн и конструкция | 192 | 13 | 9,3х10-2 | 0,068 | 6,3х10-3 | 5,9х10-3 |

| Неизвестные | 177 | 11 | 8,6х10-2 | 0,062 | 5,3х10-3 | 4,9х10-3 |

| ВСЕГО | 1396 | 95 | 6,8х10-1 | 0.068 | 4,6х10-2 | 4,5х10-2 |

*- точечная оценка - ноль, если не наблюдаются разрывы; верхняя оценка дана в предположении одного отказа для каждого механизма деградации.

Величины частот для потенциальных разрывов трубопроводов вследствие специфических механизмов деградации позволяют выделить наиболее важные из них и проранжировать их по трем ранее введенным категориям.

В табл. 7 приведено разбиение механизмов деградации по категориям риска для оценки потенциальных разрывов трубопроводов в рамках матрицы риска.

Таблица 7. Категории механизмов деградации при оценке потенциального риска для трубопроводов

| Потенциальный риск разрыва для трубопроводов | Условия течи | Механизм деградации 1/(реакторо-год) | Типичные величины частот, |

| Высокий | Большая | Эрозионная коррозия, гидроудар, вибрационная усталость |

~10-2 |

| Средний | Малая | Тепловая усталость, усталостная коррозия, коррозионное растрескивание под напряжением, локальная коррозия |

<=10-3 |

| Низкий | Отсутствует | Отсутствует |

<10-4 |

Элементы этапа 4 рассмотрены в [18].

2.2.9 Опыт применения RI-ISI

Говоря о последнем, 5 этапе, необходимо отметить, что в США методология Rl - ISI уже нашла применение в виде двух подходов: А и В, разработанных, соответственно, компанией Westinghouse и EPRI - электроэнергетическим исследовательским институтом. Выполнение Rl - ISI по методу А завершено для:

- АЭС Millstone, блок 3; -

АЭС Surry, блок 1;

по

методу В для:

- АЭС ANO, блок 1;- АЭС ANO, блок 2.

Все реакторы - легководные под давлением от разных производителей.

Результаты выполнения программы Rl - ISI для системы охлаждения реактора приведены в табл. 8.

Результаты являются очень впечатляющими: объем контроля на АЭС Millstone сократился в 5 раз, при этом уровень безопасности и надежности остался таким же.

Таблица 8 - Результаты выполнения программ Rl - ISI в США

| Система охлаждения реактора | АЭС Millstone метод А | блок 3 АЭС ANO, блок 2, метод В |

| Число горячих петель | 4 | 2 |

| Число холодных петель | 4 | 4 |

| Число выделения сегментов в системе охлаждения реактора | 66 | 40 |

| Число сегментов, важных для безопасности | 55 | 32 |

| Количество сварных соединений | ~1200 | 307 |

| Обычная практика (УЗК и КК) | 340 | 99 |

| RI-ISI (У3K и KK) | 67 | 35 |

| Отношение | 5 | 2.8 |

3. Моделирование централизованной системы обеспечения безопасности сложных технологических объектов

В

… …

SQL - запросы

SQL - запросы

SQL - запросы

ЛСХД

ЦСХД

Портативные приборы НК

Стационарные комплексы НК

первой части дипломной работы нами были сформулированы теоретические основы построения централизованных систем обеспечения безопасности (СОБ) сложных технологических объектов. Общий вид такой системы представлен на рисунке 4. Подобная система должна представлять собой многоуровневый программно-аппаратный комплекс.

Рис. 4 Структурная схема СОБ

На первом уровне системы находятся аппаратные комплексы выполняющие непосредственную оценку технического состояния отказоопасных узлов объекта методами неразрушающего контроля. В качестве структурных элементов этого уровня могут выступать всевозможные портативные приборы, такие как УЗК и вихретоковые, дефектоскопы, толщиномеры, тепловизоры, дозиметры и т.п, а так же различные стационарные комплексы НК. Анализ эффективности применяемых на сегодняшний день методов НК для различных групп объектов, а так же факторы, влияющие на формирование комплекса методов НК которые могут быть применены к тому или иному объекту, рассмотрены в п.1 моей работы.

Информация об объекте, полученная на первом уровне СОБ, поступает в базу данных локальных систем хранения данных (ЛСХД), образующих второй уровень СОБ. Большинство ЛСХД могут быть построены на базе обычных настольных ПК, оснащенных соответствующими интерфейсными платами и ПО, при необходимости могут быть использованы мобильные ПК. Данных с портативных приборов НК заносятся в ЛСХД вручную, но чаще для этого используется RS 232- интерфейс. Стационарные комплексы НК соединяются с ЛСХД посредством различных сетевых протоколов. Т.к. большинство подобных комплексов строятся на базе ПК, то для связи с ЛСХД могут применяться стандартные протоколы ЛВС (локальных вычислительных сетей), но могут использоваться и специальные промышленные протоколы, например, HART – протокол.

Третьим уровнем СОБ является централизованная система хранения и анализа данных (ЦСХД) собранных на первых двух уровнях СОБ. В зависимости от масштабов системы это может быть один или несколько компьютеров, на которых находится распределенная база данных и программный комплекс анализа и обработки всей получаемой информации. Именно ЦСХД выполняет функцию интегрирования, превращая многочисленные с-мы НК в целостную систему обеспечения безопасности объекта. В ЦСХД заложены результаты многочисленных испытаний с целью определения применимости оценок состояния тех или иных контролируемых элементов на основе концепции риска. Резюмируя изложенное в п.2 нашей работы, следует пояснить алгоритм действия и задачи возлагаемые на ЦСХД: На основе теоретических и эксплуатационных данных выделяется ряд отказоопасных элементов и узлов контролируемой системы. Затем, на основе концепции риска, производится оценка и ранжирование выделенных элементов по тяжести последствий в случае их отказа, по механизмам возникновения отказов и по степени риска возникновения отказов. Т.о. для каждого элемента системы определяется ряд предельно допустимых параметров и степень риска для работоспособности системы в целом, в случае отклонения от этих параметров.

Одновременно с этим, для каждого типа контролируемых элементов, на основе концепций подробно рассмотренных в П. 1.1-1.2 моей работы, определяется спектр методов НК (т.е. структурный состав первого уровня СОБ) для контроля этих параметров. Ведение с помощью базы данных дефектоскопического паспорта, позволяет проводить объективный анализ тенденции деградации для каждого из контролируемых элементов. Постоянное сравнение текущих параметров контролируемых элементов с их критическим значением позволяет достоверно оценить техническое состояние контролируемого объекта. Использование подобной СОБ дает возможность достигнуть оптимального баланса между безопасностью и отказоустойчивостью всего объекта в целом и уровнем материальных вложений для поддержания работоспособности объекта. Как показала практика внедрения подобных систем на некоторых АЭС США, их применение позволило снизить эксплуатационные издержки в 5-8 и более раз.

Описание программного комплекса Eclipse TG2

Для иллюстрации изложенных выше принципов построения СОБ, мною была написана программа Eclipse TG2. В структурной иерархии СОБ данная программа является ЛСХД с элементами ЦСХД. Программа предназначена для считывания данных тестирования с УЗК дефектоскопов и толщиномеров компании NDT Systems. Дефектоскопы серии Quantum и толщиномеры серии Nova и Eclipse, этой компании, являются многофункциональными приборами предназначенными для широкого спектра дефектоскопических исследований. Приборы имеют сходный протокол передачи данных на ПК через интерфейс RS-232, поэтому программа может работать с приборами всех указанных серий. В своей работе я использовал толщиномер модели Eclipse TG2.

Рис. 5 Программа Eclipse TG2 – окно данных

Программа имеет базу данных в которую заносится информация о тестируемом объекте, такая как: название объекта, количество и расположение точек для которых выполняется контроль толщины, текущее считанное значение толщины и его критическое значение, а так же дата проведения тестирования, дата следующего тестирования и имя дефектоскописта выполнившего тестирование (рисунок 5).

При запуске программа выдает окно со списком всех контролируемых объектов, информация о которых есть в базе. Из выпадающего списка можно выбрать объект, и для него будет выведено количество контролируемых точек, дата последнего тестирования и степень деградации в каждой из этих точек. На графике внизу окна отображается динамика изменения толщины.

Рис. 6 Программа Eclipse TG2 – панель управления

При уменьшении толщины до критического значения, график становится красного цвета и выдается окно с предупреждением (рисунок 6).

Данные тестирования хранятся в базе данных в формате MS Access 2000. Была сделана HTML–страница на которую внедрен объект связанный с базой данных. Если поместить такую страницу на веб-сервер работающий под управлением Windows, то программа Eclipse TG2 превращается в полноценные комплекс ЛСХД, выполняющий функции сбора, хранения и передачи в ЦСХД данных полученных от приборов УЗК контроля

Подробное описание программы находится в приложении 1.

Заключение

Продление сроков эксплуатации и поддержание значений показателей долговечности, надежности и безопасности сложных дорогостоящих систем может быть достигнуто за счет использования оптимального сочетания различных по своей природе методов НК. Проблема обеспечения безопасности при эксплуатации систем подразделяется на блоки взаимосвязных функциональных задач, решение которых позволяет реализовать на практике конкретный механизм поддержания безопасности сложных объектов с учетом жестко ограниченных и доступных ресурсов.

. Эффективность применения методов НК зависит от схем организации контроля, его планирования, использования современных информационных технологий и вычислительной техники,