Проект проведения подземной горной выработки

ИСХОДНЫЕ

ДАННЫЕ

Наименование

выработки штрек

двухпутный

Коэффициент

крепости пород

по М.М. Протодьяконову,

f=15

Объемная

масса пород,

т/м3, г=2,65

Коэффициент

Пуассона, м=0,23

Коэффициент

длительной

прочности пород

массива. о=0,80

Коэффициент

структуры

породы, f1=1,35

Степень

трещиноватости

пород IV

Обводненность

пород – породы

обводнены

Глубина

заложения

выработки, м,

Н=375

Длина выработки,

м, L=380

Планируемый

срок выполнения

проходческих

работ, мес, Т=2,0

Выработка

не опасна по

взрыву газа

и пыли

На предприятии

имеется следующие

оборудования:

породопогрузочная

машина ППН-2

рудничные

вагонетки

ВГ-1,2

электровоз

4,5АРП-2

Обоснование

выбора комплекса

основного

проходческого

оборудования

Проведением

горной выработки

называют выполнение

комплекса работ

по отделению

породы от массива,

ее погрузке

и транспортированию,

возведению

крепи, а также

выполнению

ряда вспомогательных

процессов. Этот

комплекс обеспечивает

периодическое

или непрерывное

перемещение

забоя выработки

(подвигание)

с запланированной

скоростью.

В зависимости

от горно-геологических

условий

(физико-механических

свойств пород,

устойчивости

массива, величины

водопритоков)

применяют

обычные или

специальные

способы проведения

выработок.

Если выработки

проводят в

условиях, когда

породы позволяют

обнажать забой

и бока (стенки)

и при этом не

наблюдается

больших водопритоков,

то такие условия

и соответствующие

способы проведения

выработок

называют обычными.

Если же, наоборот,

выработки

проводят по

неустойчивым

породам, не

допускающим

обнажения

(пески, плывуны

и др.) или в условиях

сильного водопритока,

то применяют

специальные

способы проведения

(предварительное

искусственное

водопонижение,

замораживание,

тампонаж и

т.д.).

В практике

геологоразведочных

работ специальные

способы могут

применяться

лишь в исключительных

случаях. Это

обусловлено,

в первую очередь,

технической

сложностью

специальных

способов и их

высокой стоимостью.

Обычными

способами

проводят выработки

в однородной

крепкой или

мерзлой породе,

в неоднородных

породах и однородных

мягких породах.

Под неоднородными

породами понимают

такие, когда

на забое выработки

имеются породы,

различные по

своим физико-механическим

свойствам.

Проходческие

процессы проведения

горных выработок

делят на основные

и вспомогательные.

Основными

технологическими

процессами

являются разрушение

и отбойка породы

или полезного

ископаемого

от массива в

забое, погрузка

и транспортировка

породы (полезного

ископаемого)

и возведение

постоянной

крепи. Они

выполняются

непосредственно

в забое или

вблизи него.

Основные

средства повышения

производительности

горнопроходческих

работ – оснащение

организации

высокоэффективной

техникой и

обеспечение

условий для

её нормальной

эксплуатации.

Практика

показывает,

что для проходки

геологоразведочных

выработок,

относительно

небольшого

сечения, целесообразно

применять

лёгкое, мобильное

горнопроходческое

оборудование.

Выбор комплекта

оборудования

для проведения

горизонтальной

подземной

горной выработки

зависит от

горнотехнических

условий, объёмов

работ и объективных

возможностей

предприятия

по приобретению

требующихся

машин и механизмов.

Технологические

схемы проведения

выработок

представляют

собой схемы

расстановки

забойного

оборудования

в выработках

в соответствии

с графиком

организации

работ и отражают

порядок выполнения

основных процессов

в забое выработки.

Характер

технологических

схем, их содержание

выражается

путем описания

и графического

изображения

технологии

проведения

выработки.

Основой

технологической

схемы, как это

следует из

определения,

является тот

или иной комплекс

основного

проходческого

оборудования.

Состав комплекса

оборудования,

его выбор

определяются

рядом факторов,

в том числе

назначением

выработки,

объемами работ,

горно-геологическими

условиями,

размерами

выработки,

сроком ее службы,

географо-экономическими

условиями

работШтреком

называется

горизонтальная

горная выработка,

не имеющая

непосредственного

выхода на земную

поверхность

и проводимая

по простиранию

полезного

ископаемого.

Штреки, пройденные

не по полезному

ископаемому,

а по простиранию

пустых пород,

называются

полевыми.

Длина штреков

колеблется

в пределах от

50 до 1000м, а площадь

поперечного

сечения от

5,1м2 и более.

Рекомендуемый

способ отбойки

пород по СНиП

при коэффициенте

крепости по

шкале М.М. Протодьяконова

f=10ч20 – взрывание.

Взрывная отбойка

– отделение

руды от массива

с помощью зарядов

расположенных

в шпуре.

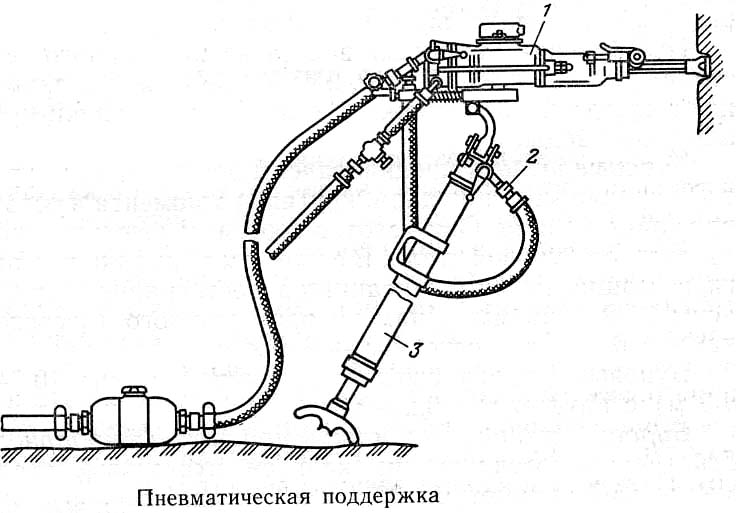

Бурение шпуров

будем производить

пневматическими

переносными

перфораторами

типа ПП-54В1 с

пневмоподдержкой

П-2. Пуск перфоратора

в работу производится

рукояткой

воздушного

крана. Для снижения

воздействия

вибрации, работающий

перфоратор

снабжён виброгасящим

устройством

и глушителем

шума. Перфораторы

типа ПП серийно

изготавливаются

Ленинградским

заводом «Пневматика».

Техническая

характеристика

перфоратора

ПП-54В1

Глубина

бурения, м – 4

Диаметр

шпуров, мм - 40-46

Энергия удара

поршня ударника,

Дж - 55,5

Номинальное

давление сжатого

воздуха, МПа

- 0,5

Число ударов

в мин 2350

Удельный

расход воздуха,

(м3/мин)/кВт

0,029

Масса с виброгасящим

устройством

и глушителем,

кг 31,5

Крутящий

момент, Н*м 29,43

Размеры

хвостовика

инструмента,

мм 25х108

Длина

перфоратора,

мм 775

Пневматическая

поддержка 1

типа П-2 предназначена

для создания

усилия подачи

при бурении

шпуров ручными

пневматическими

перфораторами

и поддержки

их на определённой

высоте.

Основные

параметры и

размеры пневмоподдержки

П-2

| Ход

подачи |

мм |

1100 |

| Длина

в сжатом состоянии |

мм |

1500 |

| Раздвижное

усилие |

Н |

1500 |

| Номинальное

давление воздуха |

МПа |

0,5 |

| Масса

поддержки |

кг |

23 |

Погрузочные

машины предназначены

для механизации

погрузки горной

массы в вагонетки

при проведении

горных выработок.

Для

погрузки разрыхлённой

взрывом породы,

мы будем применять

погрузочные

машины ковшового

типа, на колёсно-рельсовам

ходу, и имеющие

сравнительно

небольшие

размеры и специально

приспособленные

для работы в

стеснённых

условиях подземной

выработки.

Машины на

колёсно-рельсовом

ходу имеют

хорошую маневренность,

но требуют

непрерывного

наращивания

рельсовых

путей.

Погрузка

породы будет

производится

породопогрузочной

машиной ковшового

типа ППН-2

Техническая

характеристика

породопогрузочной

машины ППН –

2

| Техническая

производительность |

м3/мин |

1,2 |

| Вместимость

ковша |

м3 |

0,32 |

| Мощность

двигателя |

кВт |

26,5 |

| Фронт

погрузки |

м |

2,5 |

| Колея |

мм |

600 |

| Габариты: |

мм |

|

| ширина

с подножкой |

|

1320 |

| высота

рабочая |

|

2350 |

| высота

в транспортном

положении |

|

1600 |

| длина

с опущенным

ковшом |

|

2550 |

| длина

с поднятым

ковшом |

|

1730 |

| Скорость |

м/с |

1,8 |

| Масса

машины |

тонн |

4,7 |

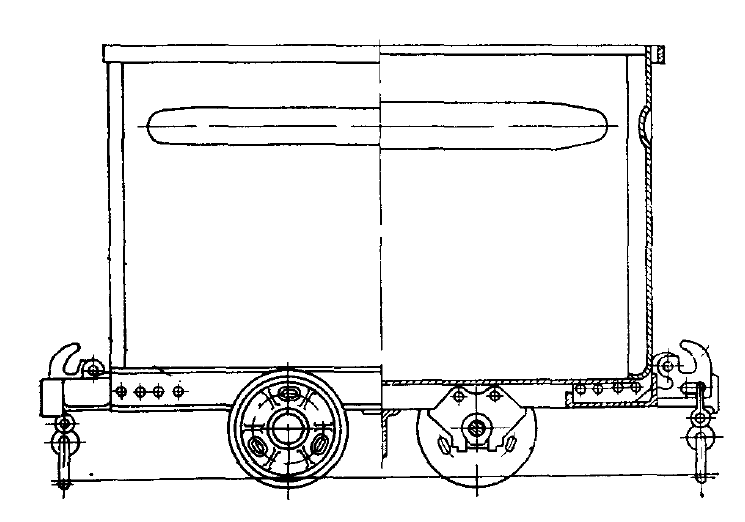

Отбитая

горная масса

грузится в

вагонетки типа

ВГ-1,2. Учитывая

длину выработки

и количество

рельсовых

путей, для обмена

гружёных вагонеток

на порожние

будем использовать

накладную

разминовку.

Техническая

характеристика

рудничной

вагонетки ВГ

– 1,2

| Вместимость

кузова, м3 |

1,2 |

| Колея

, мм |

600 |

| Жёсткая

база, мм |

600 |

| Габариты:

мм |

|

| длина |

1850 |

| ширина |

1000 |

| высота |

1300 |

| Тип

сцепки |

Крюковая

вращающаяся

подрессоренная |

| Диаметр

колеса, мм |

350 |

| Масса

порожней

вагонетки,

кг |

531 |

Для

откатки породы

принимаем

аккумуляторный

электровоз

4,5АРП-2М

Техническая

характеристика

электровоза

4,5АРП-2М

| Масса |

т |

4,5 |

| Сцепной

вес |

кН |

45 |

| Ширина

колеи |

мм |

600 |

| Двигатель: |

|

|

| тип |

|

ЭДР-6 |

| число |

шт |

2 |

| мощность |

кВт |

2х6 |

| напряжение |

В |

80 |

| ток |

А |

45;

105 |

| Тяговое

усилие при

часовом режиме |

кН |

2,1;

7,1 |

| Скорость

движения |

км/час |

10,2;

6,4 |

| Жёсткая

база |

м |

0,8 |

| Размеры: |

мм |

|

| длина

по буферам |

|

3300 |

| ширина |

|

1000 |

| высота |

|

1300 |

| Тип

аккумуляторной

батареи |

|

66ТНЖ-500 |

Тип

рельса определяется

округлённой

до целого значения

массой 1м рельса.

Промышленностью

выпускаются

рельсы с массой

от 8 до 75кг. Для

откатки вагонеток

вместимостью

до 2 м3

применяются

рельсы типа

Р24.

Техническая

характеристика

рельсов Р24

| Высота |

мм |

107 |

| Ширина

подошвы |

мм |

92 |

| Ширина

головки |

мм |

51 |

| Толщина

шейки |

мм |

10,5 |

| Теоретическая

масса 1 метра |

кг |

24,14 |

| Площадь

поперечного

сечения |

см2 |

30,75 |

| Длина

рельса |

м |

6;

8; 12 |

| Масса

1 метра |

кг |

24,10 |

Друг

с другом рельсы

соединяют

накладками

с болтами или

сваркой. Сваривают

рельсы на путях

со сроком службы

не менее 5 лет.

Рельсы укладывают

на шпалы через

прокладки, чем

обеспечивается

увеличение

опорной поверхности

рельсов. В нашем

случае мы будем

применять

деревянные

шпалы, сосновые,

пропитанные

антисептиком

– фтористым

натрием или

хлористым

цинком. Расстояние

между осями

шпал при электровозной

откатке должно

быть не более

0,7м.

Балластный

слой обеспечивает

равномерную

передачу нагрузки

на нижнее основание,

сглаживает

неровности

почвы выработки,

динамические

нагрузки на

колёса и рельсы.

Материалом

для балласта

служит щебень

крепких и средней

крепости пород

с крупностью

кусков 20 – 70мм.

Толщина балластного

слоя под шпалой

– не менее 100мм,

пространство

между шпалами

засыпают балластом

на 2/3 толщины

шпалы.

Размеры

шпал

| Толщина |

мм |

130 |

| Ширина

по верхней

постели |

мм |

110 |

| Ширина

по нижней постели |

мм |

210 |

| Длина |

мм |

1200 |

Над

дренажной

канавкой настилается

пешеходный

трап для передвижения

людей. Размеры

поперечного

сечения канавки

зависят от

величины суммарного

водопритока

в выработку.

Оценка

устойчивости

пород на контуре

сечения выработки,

обоснование

формы сечения

и конструкции

крепи, расчёт

сечения выработки

в свету

Форму

поперечного

сечения выработки

выбирают в

зависимости

от свойств

горных пород,

величины горного

давления и его

проявления,

типа и конструкции

крепи, назначения

и срока службы

выработки, а

также способа

её проведения.

При выборе

формы поперечного

сечения горной

выработки

необходимо

руководствоваться

следующими

основными

технико-экономическими

требованиями:

высокая устойчивость

формы при воздействии

на неё горного

давления, максимум

полезной площади

сечения, экономичность

и удобство

эксплуатации.

Необходимыми

исходными

данными для

оценки устойчивости

контура поперечного

сечения являются:

f=15-

коэффициент

крепости пород

по М.М. Протодьяконову;

р=2650

кг/куб.м- плотность

вышележащей

толщи пород;

Н=375- глубина

заложения

выработки;

m=0,23-

коэффициент

Пуассона.

До

проведения

выработки

породный массив

находится в

равновесном

силовом состоянии.

При проведении

выработки

равновесное

состояние

массива горных

пород нарушается,

поэтому необходимо

рассчитать,

прочностную

характеристику

горной породы.

Ориентировочно

определяется

прочностная

характеристика

горной породы

– предел прочности

на одноосное

сжатие горных

пород по которым

производится

выработка: sСЖ

= f*107

= 15*107

Вычисляется

показатель

устойчивости

контура горной

выработки:

ПУ

= (р*g*Н)/

sСЖ

=(2650*9,81*375)/(15*107)

= 0,065

По

значению показателя

устойчивости

выбирается

материал для

крепления:

Рекомендации

по выбору крепи

на основании

параметра

устойчивости

Пу

| Тип

(материал) крепи

в зависимости

от величины

Пу |

| і

0,2 |

0,15

– 0,2 |

<

0,15 |

Ј

0,05 |

|

|

I,

II

категории

трещиноватости |

III

– V

категории

трещиноватости |

|

| бетон,

железобетон,

комбинированные

крепи |

деревянная

крепь |

Набрызгбетон |

анкерная

крепь |

без

крепи (на основании

проверочного

расчета) |

Для

боков проектируемой

горизонтальной

выработки запас

прочности

рассчитаем

по формуле:

nб

= (sСЖ*

КС

*К∞)/

(с*g*Н*К1)

= (15*107*1,0*0,8)/(2650*9,81*375*2,9)

= 4,2

sСЖ

- предел прочности

горных пород

на одноосное

сжатие;

КС-

коэффициент

структурного

ослабления

пород, зависящий

от степени

трещиноватости;

К∞-

коэффициент

длительной

прочности,

учитывающий

уменьшение

прочности пород

во времени.

К1-

коэффициент

концентрации

напряжений

в боках выработки.

Оценка

запаса прочности

пород в кровле

выработки

(причём на этом

этапе оценок

кровля выработки

принимается

плоской):

nб

= (sСЖ*

Кр

*КС

*К∞)/

(р*g*Н*К2*л)

= (15*107*0,1*1,0*0,8)/(2650*9,81*375*1,0*0,29)

= 4,2

Кр-

коэффициент,

учитывающий

соотношение

между пределами

прочности

породы на растяжение

и сжатие;

К2

- коэффициент

концентрации

напряжений

в плоской кровле;

-

коэффициент

бокового давления

(горизонтального

распора) рассчитывается

по значению

коэффициента

Пуассона:

-

коэффициент

бокового давления

(горизонтального

распора) рассчитывается

по значению

коэффициента

Пуассона:

л

= м/ (1 – м) = 0,23/(1-0,23) = 0,29

м –

коэффициент

Пуассона

По

расчётной

оценке запаса

прочности

и

и

принимаем

прямоугольно-сводчатое

сечение проектируемой

выработки.

принимаем

прямоугольно-сводчатое

сечение проектируемой

выработки.

Вывод:

проектируемая

выработка

проходится

с анкерной

крепью прямоугольно-сводчатой

формой поперечного

сечения.

Расчёт

сечения выработки

и составление

паспорта крепления

Размеры

поперечного

сечения горизонтальных

горных выработок

в свету зависят

от её назначения

и определяются,

исходя из габаритов

подвижного

состава и

располагаемого

в выработке

оборудования,

обеспечение

пропуска требуемого

количества

воздуха, зазоров

между выступающими

частями подвижного

состава и крепью,

предусмотренные

Правилами

безопасности,

числа прокладываемых

в выработке

рельсовых путей

и способа

передвижения

людей.

В нашем

случае мы проектируем

двухпутную

горизонтальную

выработку с

рельсовым видом

транспорта,

поэтому в

соответствии

с Правилами

безопасности

при геологоразведочных

работах, минимальная

величина прохода

для людей 0,7м,

минимальная

величина зазора

тех. стороны

0,25м и зазор между

единицами

оборудования

0,2м

Указанная

ширина свободного

прохода для

людей и зазоров

должна быть

выдержана по

высоте выработки

не менее 1,8м от

почвы (тротуара).

Проходы для

людей на всём

протяжении

выработок

должны устраиваться

с одной и той

же стороны.

Прямоугольно-сводчатые

сечения используются

при проходке

выработок без

крепи или с

возведением

облегчённых

конструкций

крепи. Высота

свода в сечениях

от 8,3 до 12,1м2

(двухпутные

выработки)

составляет

.

.

Площадь

поперечного

сечения в свету

– это площадь

по внутреннему

контуру установленной

в выработке

крепи и верху

балластного

слоя (проезжей

части). В наше

случае сечение

в свету равно

сечению вчерне.

Расчёты

размеров и

площади сечения

горизонтальной

выработки с

использованием

рельсового

вида транспорта

при прямоугольно-сводчатой

форме сечения

выполняются

по следующей

схеме:

Рассчитаем

расстояние

от почвы до

головки рельса:

,

где

,

где

-

толщина балластного

слоя под шпалой;

-

толщина балластного

слоя под шпалой;

-

толщина шпалы;

-

толщина шпалы;

-

высота рельсов

марки Р – 24.

-

высота рельсов

марки Р – 24.

Рассчитаем

ширину выработки

:

:

b

= 2bо

+ m

+ n

+ св

=2*1,0

+ 0,7 + 0,35 +0,2= 3,25м

bn

= 1,0м

– ширина подвижного

состава

m-

ширина свободного

прохода для

людей;

n

= 0,25+0,1=0,35м- зазор между

оборудованием

и боком выработки,

с учетом противопожарного

става.

Определим

необходимую

высоту выработки

по боку (до пяты

свода)

,

где

,

где

-

минимальная

высота свободного

прохода шириной

0,7м;

-

минимальная

высота свободного

прохода шириной

0,7м;

-

высота настила

из досок (высота

трапа).

-

высота настила

из досок (высота

трапа).

Определим

полную высоту

выработки в

свету:

м

м

где hс

– высота свода.

Проверяется,

будет ли при

рассчитанном

значении высоты

h обеспечена

возможность

работы у забоя

погрузочной

машины ковшового

типа.

Минимальная

высота выработки

в свету hmin:

hmin

= hм

+ hк

+ hвр.р.

= 2,35 + 0,2 + 0,1 = 2,65м

где hм

– максимальная

высота машины

с поднятым

ковшом;

hк –

зазор между

кровлей и ковшом

в верхнем его

положении;

hвр.р.

– высота временного

рельсового

пути, оборудуемого

для работы

машины у забоя;

принимается

равным 0,1м.

Рассчитанное

ранее значение

высоты выработки

h должно

быть не менее

hmin.

В противном

случае высота

h принимается

равной hmin.

Сечение выработки

в свету

Sсв

= b(hб

+ 0,175b) = 3,25(2,0 +

0,175*3,25) = 8,32м2

Принимаем

ближайшее из

стандартных

сечений ПС-8,3

Ширина –

3450мм

Полная высота

– 2650мм

Высота по

боку – 1800мм

Радиус осевой

дуги – 3120мм

Радиус боковой

дуги – 590мм

Сечение

выработки в

свету – 8,3м2

Площадь

поперечного

сечения вчерне

– это площадь

по наружному

контуру крепи

и почве выработки.

Ширина выработки

вчерне:

bвч =

bсв = 3,45м,

где

Высота выработки

вчерне:

hвч =

hсв + hк

= 2,65 + 0,05 = 2,7м

где hк

– толщина анкерной

крепи по кровле,

0,05м

Площадь

сечения вчерне:

м2

м2

Расчет прочных

размеров крепи

С учетом

горно-геологических

условий и имеющихся

материалов

применяем

металлическую

распорную

анкерную крепь

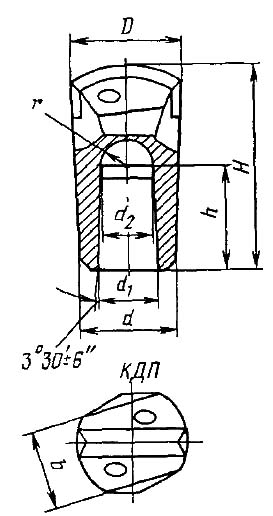

АР-1. Анкерная

крепь АР-1 состоит

из штанги со

вставленным

в прорезь и

заваренным

в ней клином

, двух полумуфт,

опорной плиты

и натяжной

гайки. Применяется

в породах с

крепостью более

f=12.

Все расчеты

прочности

закрепления

в шпуре анкерной

крепи произведены

по формулам

из справочника

«Теория и практика

применения

анкерной крепи»

Автор А.П. Широков.

Москва «Недра»

1981г.

где,

ц – угол трения

пород, 30град

D – диаметр

распорной

муфты, 32см

h – высота

распорной

муфты, 30см

усж – предел

прочности

породы на сжатие

б – половина

угла симметричного

клина, 2град

р1 – угол

трения стали

по стали,0,2град

Необходимая

длина анкер

Lа в кровле

и высота возможного

вывала пород

выработки

находится из

выражений:

Lа = b+ L2 +

L3=0,1+0,35+0,05=0,5м;

м

м

где L2 – величина

заглубления

анкеров за

контур возможного

вывала пород

(принимается

равной 0,35м); L3

- длина анкера,

выступающего

за контур выработки,

Lк = 0,05м; аn = полупролет

выработки в

проходке, м; h

– высота выработки

в проходке, м.

- коэффициент,

характеризующий

устойчивость

боков выработки;

- коэффициент,

характеризующий

наклон призмы

сползания в

боках выработки

(принимается

по Таблице

12.1. Теория и практика

применения

анкерной крепи.

Автор А.П.Широков.

Москва «Недра»

1981 г); цб – угол

внутреннего

трения (сопротивления)

пород в боках

выработки; Кк

– коэффициент,

учитывающий

уменьшение

прочности пород

в кровле выработки

(принимается

по Таблице

13.1); fк – коэффициент

крепости пород

в кровле выработок;

Ксж – коэффициент

концентрации

сжимающих

напряжений

на контуре

выработки,

значение которого

принимается

по табл. 12.2; г –

средний удельный

вес толщ пород,

залегающих

над выработкой

до поверхности,

МН/м3; Н – глубина

выработки от

поверхности,

м; Кб – коэффициент,

учитывающий

уменьшение

прочности пород

в боках выработки,

значение которого

принимается

по Табл.12.1

- коэффициент,

характеризующий

наклон призмы

сползания в

боках выработки

(принимается

по Таблице

12.1. Теория и практика

применения

анкерной крепи.

Автор А.П.Широков.

Москва «Недра»

1981 г); цб – угол

внутреннего

трения (сопротивления)

пород в боках

выработки; Кк

– коэффициент,

учитывающий

уменьшение

прочности пород

в кровле выработки

(принимается

по Таблице

13.1); fк – коэффициент

крепости пород

в кровле выработок;

Ксж – коэффициент

концентрации

сжимающих

напряжений

на контуре

выработки,

значение которого

принимается

по табл. 12.2; г –

средний удельный

вес толщ пород,

залегающих

над выработкой

до поверхности,

МН/м3; Н – глубина

выработки от

поверхности,

м; Кб – коэффициент,

учитывающий

уменьшение

прочности пород

в боках выработки,

значение которого

принимается

по Табл.12.1

Принимаем

длину анкера

в кровле Lк

= 0,5м.

В связи с

тем, что ш<0,

анкерование

боков выработки

не производится

Площадь

кровли, поддерживаемая

одним анкером,

м2

м2

где Fк –

площадь кровли,

поддерживаемая

одним анкером,

м2; Рк – прочность

закрепления

анкера в шпуре,

пробуренном

в кровле;

– коэффициент

запаса, учитывающий

неравномерность

распределения

загрузки на

анкер и возможность

пригрузки со

стороны вышележащих

слоев, принимается

равным 4,5; б – угол

наклона выработки,

градус 00

– коэффициент

запаса, учитывающий

неравномерность

распределения

загрузки на

анкер и возможность

пригрузки со

стороны вышележащих

слоев, принимается

равным 4,5; б – угол

наклона выработки,

градус 00

Расстояние

между анкерами

в ряду:

м

м

где Ln – шаг

установки

анкеров по

ширине выработки,

м;

Lу – расстояние

между рядами

анкеров, м,

принимается

1,5м

Число анкеров

в ряду:

где Lb=1,33Чb=1,33Ч3,25=4,32м

– часть периметра

выработки,

которая подлежит

анкерованию

по кровле, м.

Где b – ширина

выработки

вчерне.

Принимается

3 анкера в ряду.

На основании

полученных

данных составляется

паспорт крепления

разведочной

выработки,

который наряду

с другими важнейшими

документами,

является документом

в соответствии

с которым

осуществляется

проходка выработки.

Он содержит

все необходимые

сведения о

конструкции

крепи и материалах,

из которых она

изготавливается,

способе её

возведения

и оборудовании,

которое при

этом применяется.

Составление

паспорта крепления

Характеристика

выработки

Форма поперечного

сечения –

прямоугольно-сводчатая

Сечение

выработки Sвч=

8,5м2; Sсв=8,3м2

Размеры

сечения вчерне:

ширина – 3450мм,

высота – 2700мм,

радиус осевой

дуги – 3120мм, радиус

боковой дуги

– 590мм

Протяженность

выработки –

380м

Периметр

поперечного

сечения вчерне

P=2hб+1,33Чb

= 2Ч1,85 + 1,33Ч3,45

= 8,3м

Характеристика

горных пород

Категория

по буримости

– XVIII

Коэффициент

крепости – 15

Характеристика

устойчивости

– устойчивые

Характеристика

крепи

Крепление

– анкерная

крепь по кровле

Конструкция

– распорная

анкерная крепь

АР-1

Материал

крепи – металл

Расстояние

между анкерами

в ряду –1,45м

Расстояние

между рядами

анкеров – 1,5м

Диаметр

анкера – 32мм,

диаметр шпура

– 40мм

Длина анкера

– 0,5м, глубина

шпура – 0,5м

Расход крепи

на 1пм – 2шт

Разработка

паспорта буровзрывных

работ

Взрывчатыми

веществами

(ВВ) называются

взрывчатые

химические

соединения

или механические

смеси ряда

химических

компонентов,

которые в своём

составе содержат

все необходимые

химические

элементы для

реакции взрывного

окисления без

притока кислорода

извне.

Взрывание

– процесс

детонирования

зарядов ВВ в

заданной

последовательности

и в заданный

момент времени

способами,

обеспечивающими

безопасность

взрыва. Для

этой цели используют

средства взрывания,

с помощью которых

начальный

импульс передаётся

заряду ВВ и,

таким образом,

возбуждается

его детонация.

Взрывные

работы при

проведении

горных выработок

выполняются

в соответствии

с паспортом

буровзрывных

работ, который

состоит из

схемы расположения

шпуров в забое,

табличных

показателей

по шпурам,

технико-экономических

показателей

взрыва и мероприятий

по технике

безопасности.

Исходными

параметрами

для составления

паспорта БВР

является площадь

поперечного

сечения выработки

и глубина шпуров

в комплекте.

Одним из

критериев

эффективности

БВР является

величина коэффициента

использования

шпуров (КИШ).

Удовлетворительными

значениями

КИШ можно считать

для пород ХV-ХХ

категорий –

0,75-0,9. При реализации

паспорта БВР,

совершенствуя

схему расположения

шпуров и некоторые

другие параметры,

добиваются,

чтобы фактическое

значение КИШ

было бы не ниже

принятого при

проектировании.

Современный

ассортимент

выпускаемых

взрывчатых

веществ по

своей номенклатуре

и качеству

соответствуют

самым разнообразным

горнотехническим

условиям при

проведении

горноразведочных

выработок. На

выбор ВВ особое

влияние оказывают

крепость пород

и их обводненность,

способ заряжания

шпуров. Выбор

средств инициирования

зависит от

принятого

способа взрывания

зарядов. Для

нашего случая

мы выбираем

взрывчатые

вещества Nobelit

216Z, который

производится

Навоийским

горно-металлургическим

комбинатом

Nobelit 216Z – предназначен

для ведения

взрывных работ

на земной

поверхности,

а также на подземных

работах, кроме

шахт опасных

по взрыву угольной

пыли или горному

удару.

Состав Nobelit

216Z:

| № |

Наименование

компонентов

|

Массовая

доля, %

|

|

Аммиачная

селитра, жидкая

82% |

44,6 |

|

Аммиачная

селитра

(гранулированная)

пористая |

38,6 |

|

Нитрат

натрия NaNO3

(SN

pril) |

9,5 |

|

Масло

индустриальное |

1,2 |

|

Тиомечевина |

0,2 |

|

Воск |

2 |

|

Парафин |

2 |

|

Нитрат

натрия (раствор) |

0,3 |

|

Уксусная

кислота (раствор) |

0,18 |

|

Натриевый

щелок NaOН

(раствор) |

0,14 |

|

Эмульгатор

марки DN

2000 |

1,2 |

|

Вода |

0 |

Техническая

характеристика

Nobelit 216Z

|

Показатель

|

Ед.

изм

|

Значение

|

| Теплота

взрыва |

кДж/кг |

3191 |

| Объем

газообразных

продуктов

взрыва |

л/кг |

929 |

| Кислородный

баланс |

% |

-0,92 |

| Удельная

энергия |

кДж/кг |

792 |

| Работоспособность |

См3 |

360 |

| Плотность |

г/см3 |

1,15 |

| Водоустойчивость |

|

Не

ограничена |

| Чувствительность

к удару и трению |

|

Не

чувствителен |

| Скорость

детонации |

км/с |

3,5 |

| Материал

оболочки патрона |

|

Полиэтилен |

| Диаметр |

мм |

36 |

| Масса |

Грамм |

600 |

| Длина |

мм |

500 |

| Технология |

|

ORICA |

| Изготовитель |

|

г.Зарафшан.

завод

ЭВВ НГМК

|

Определим

глубину шпуров

исходя из заданной

скорости проходки:

l= L/(T*к*m*з)

=380/(61*1*3*0,85) » 2,45м,

где

L=380м- проектная

длина штрека;

T= 2мес =

61дней- время,

отводимое на

проходку выработки;

m

= 3 - число рабочих

смен в сутки;

- число циклов

в каждой смене;

- число циклов

в каждой смене;

з - коэффициент

использования

шпуров.

Для патронов

диаметром 36мм

следует применять

в качестве

породоразрушающего

инструмента

съёмные коронки

КДП-40-25. Марка

твёрдого сплава

ВК – 15 или ВК –

11В.

Основные

параметры

буровой коронки

КДП 40-25

Типоразмер

коронки КДП-40-25

Диаметр, мм

40

Размеры

посадочного

конуса, мм 25

Высота коронки,

мм 75

Масса коронки,

кг 0,45

Буровые

коронки КДП-40-25

предназначены

для бурения

шпуров в горных

породах с

коэффициентом

крепости f=6ч20

по шкале проф.

Протодъяконова.

Тип соединения

со штангой –

конусное.

Рекомендуемая

область применения:

бурение вязких,

трещиноватых

и абразивных

пород.

Буровые штанги

предназначены

для передачи

буровой коронке

энергию удара,

крутящего

момента и осевого

усилия подачи.

Буровая штанга

для перфораторов

с боковой промывкой

отличается

тем, что её хвостовик

удлинён для

монтажа муфты

боковой промывки.

Буровую штангу

для перфораторов

изготавливают

из шестигранной

стали марки

55С2 по ТУ 14-1-681-73 с конусным

соединением

с коронкой.

Диаметр

вписанной в

шестигранник

окружности

составляет

25мм.

Максимальная

длина штанги

в комплекте

должна быть

не менее, максимальной

глубины шпуров.

Для переносных

перфораторов

применяются

шестигранные

штанги с осевым

отверстием

для промывки.

Буровой комплект

состоит из 2-4

штанг. Мы выбираем

буровой комплект,

состоящий из

4-х штанг БШ25-700,

БШ25-1600, БШ25-2500, БШ25-3400

длиной 700, 1600, 2500, 3400мм

массой соответственно

2,8; 6,3; 9,9; 13,1кг.

Рассчитаем

продвигания

забоя за цикл

(длина уходки):

Проверочный

расчёт: l

= lух*к*Т

*m = 2,1*1*61*3 = 384,3м

Длина наклонных

шпуров в комплекте:

Длина врубовых

шпуров длинее

остальных на

20%:

Определим

коэффициент

крепости горных

пород с поправкой

профессора

Л.И. Барона на

их разрушаемость

взрывом

fБ

= f/3 +

= 12,0

= 12,0

Рассчитаем

коэффициенты

относительной

работоспособности

ВВ

определим

влияние зажима

пород

Удельный

расход эталонного

ВВ по формуле

М.М. Протодьяконова:

q0 = 1,6 e

= 2,0 кг/куб.м

= 2,0 кг/куб.м

e - коэффициент

работоспособности

ВВ.

Определяется

удельный расчётный

расход ВВ:

, где

, где

f1- коэффициент

структуры

породы

По формуле

Н.М. Покровского

определяется

количество

шпуров в забое:

, где

, где

- диаметр

патрона;

- диаметр

патрона;

- плотность

ВВ в патроне;

- плотность

ВВ в патроне;

- коэффициент

заполнения

шпура взрывчатым

веществом.

- коэффициент

заполнения

шпура взрывчатым

веществом.