Курсовая работа: Разработка технологического процесса сборки и монтажа усилителя фототока

|

Название: Разработка технологического процесса сборки и монтажа усилителя фототока Раздел: Рефераты по коммуникации и связи Тип: курсовая работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

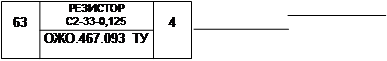

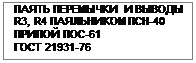

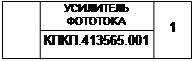

| Министерство Образования Республики Беларусь Белорусский Государственный Университет Информатики и Радиоэлектроники Кафедра СЭТ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ на тему: "Разработка технологического процесса сборки и монтажа усилителя фототока" Минск 2008 Введение 1. Анализ технологичности конструкции изделия 1.1 Расчет показателей технологичности 2. Разработка технологической схемы сборки 3. Анализ вариантов маршрутной технологии, выбор технологического оборудования и проектирование технологического процесса 4. Проектирование участка ГАП сборки и монтажа 5. Разработка оснастки для сборочно-монтажных работ 6. Требования по технике безопасности и охране труда Заключение Целью данного курсового проекта является разработка технологического процесса сборки и монтажа блока усилителя фототока . В настоящее время разработка технологического процесса изготовления РЭА является наиболее важным этапом проектирования и производства РЭА. Это объясняется тем, что при правильном и оптимальном проектировании технологического процесса повышается качество изготавливаемой продукции, уменьшается ее себестоимость, что в конечном итоге положительно сказывается на экономическом состоянии предприятия. Учитывая выше сказанное, необходимо разработать технологический процесс сборки блока усилителя фототока с оптимальными характеристиками. Для достижения этой цели, в процессе выполнения проекта, необходимо: произвести анализ технологичности конструкции; выбрать и обосновать наиболее эффективный для данного типа производства вариант маршрутной технологии; разработать технологическую схему сборки; в соответствии с выбранным вариантом маршрутной технологии необходимо произвести выбор оборудования; выбрать и обосновать применяемую в данном технологическом проекте оснастку и дать проверочный расчет; на основании выбранной маршрутной технологии, выбранного оборудования и оснастки разработать планировку участка сборки и монтажа; необходимо учесть требования безопасности при работе по сборке и монтажу данного блока; разработать комплект технологической документации на сборку блока. 1. Анализ технологичности конструкции изделия Проектирование технологического процесса сборки и монтажа радиоэлектронной аппаратуры начинается с тщательного изучения исходных данных (ТУ и технических требований, комплекта конструкторской документации, программы выпуска, условий запуска в производство и т.д.). На данном этапе основным критерием, определяющим пригодность аппаратуры к промышленному выпуску, является технологичность конструкции. Под технологичностью конструкции (ГОСТ 18831-73) понимают совокупность ее свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями конструкций изделий аналогичного назначения при обеспечении заданных показателей качества. Для оценки технологичности конструкции используются многочисленные показатели, которые делятся на качественные и количественные. К качественным относят взаимозаменяемость, регулируемость, контроле пригодность и инструментальная доступность конструкции. Количественные показатели согласно ГОСТ 14.201-73 ЕСТПП классифицируются на: базовые (исходные) показатели технологичности конструкций, регламентируемые отраслевыми стандартами; показатели технологичности конструкций, достигнутые при разработке изделий; показатели уровня технологичности конструкции, определяемые как отношение показателей технологичности разрабатываемого изделия к соответствующим значениям базовых показателей. Номенклатура показателей технологичности конструкций выбирается в зависимости от вида изделия, специфики и сложности конструкции, объема выпуска, типа производства и стадии разработки конструкторской документации. Базовые показатели технологичности блоков РЭА установлены стандартом отраслевой системы технологической подготовки производства ОСТ 4ГО.091.219-81 "Методы количественной оценки технологичности конструкций изделий РЭА”. Согласно нему все блоки по технологичности делятся на 4 основные группы: Электронные: логические и аналоговые блоки оперативной памяти, блоки автоматизированных систем управления и электронно-вычислительной техники, где число ИМС больше или равно числу ЭРЭ. Радиотехнические: приемно-усилительные приборы и блоки, источники питания, генераторы сигналов, телевизионные блоки и т.д. Электромеханические: механизмы привода, отсчетные устройства, кодовые преобразователи и т.д. Коммутационные: соединительные, распределительные блоки, коммутаторы и т.д. В данном курсовом проекте рассматривается электронный блок. Для каждого блока определяются 7 основных показателей технологичности (Таблица 1), каждый из которых имеет свою весовую характеристику

где Таблица 1 - Показатели технологичности конструкций РЭС

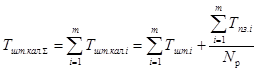

Затем на основании расчета всех показателей вычисляют комплексный показатель технологичности:

Коэффициент технологичности находится в пределах 0 < К < 1. 1.1 Расчет показателей технологичности Коэффициент применения микросхем и микросборок:

где:

Коэффициент автоматизации и механизации монтажа:

где:

Коэффициент автоматизации и механизации подготовки ИЭТ к монтажу:

где:

Коэффициент автоматизации и механизации регулировки и контроля:

где:

Коэффициент повторяемости ИЭТ:

где:

Коэффициент применения типовых технологических процессов:

где:

Коэффициент прогрессивности формообразования деталей:

где Таки образом комплексный показатель технологичности, определенный в соответствии с выражением (2), равен 0,861 . 2. Разработка технологической схемы сборки Технологическим процессом сборки называют совокупность операций, в результате которых детали соединяются в сборочные единицы, блоки, стойки, системы и изделия. Простейшим сборочно-монтажным элементом является деталь, которая согласно ГОСТ 2101-68 характеризуется отсутствием разъемных и неразъемных соединений. Сборочная единица является более сложным сборочно-монтажным элементом, состоящим из двух или более деталей, соединенных разъемным или неразъемным соединением. Характерным признаком сборочной единицы является возможность ее сборки отдельно от других сборочных единиц. Технологическая схема сборки изделия является одним из основных документов, составляемых при разработке технологического процесса сборки. Расчленение изделия на сборочные элементы проводят в соответствии со схемой сборочного состава, при разработке которой руководствуются следующими принципами: схема составляется независимо от программы выпуска изделия на основе сборочных чертежей, электрической и кинематической схем изделия; сборочные единицы образуются при условии независимости их сборки, транспортировки и контроля; минимальное число деталей, необходимое для образования сборочной единицы первой ступени сборки, должно быть равно двум; минимальное число деталей, присоединяемых к сборочной единице данной группы для образования сборочного элемента следующей ступени, должно быть равно единице; схема сборочного состава строится при условии образования наибольшего числа сборочных единиц; схема должна обладать свойством непрерывности, т.е. каждая последующая ступень сборки не может быть осуществлена без предыдущей. Наиболее широко применяются два типа схемы сборки: "веерного" типа - достоинством схемы является ее простота и наглядность, но она не отражает последовательности сборки во времени. с базовой деталью - схема указывает временную последовательность сборочного процесса. В большинстве случаев базовой деталью служит плата, панель, шасси и другие элементы несущих конструкций изделия. Разработке технологических схем сборки способствует оптимальная дифференциация работ, что значительно сокращает длительность производственного цикла. Рациональность разделения объема работ на операции в условиях автоматизированного поточного производства определяется ритмом сборки, то есть каждая операция должна быть равна или кратна ритму: где:

где:

где:

Количество элементов, устанавливаемых на i-й операции, должно учитывать соотношение:

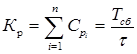

где Правильно выбранная схема сборочного состава позволяет установить рациональный порядок комплектования сборочных единиц и изделия в процессе сборки. При переходе от схемы сборочного состава к технологической схеме сборки и расположении операций во времени необходимо учитывать следующее: сначала выполняются те операции ТП, которые требуют больших механических усилий и неразъемных соединений; активные ЭРЭ устанавливают после пассивных; при наличии малогабаритных и крупногабаритных ЭРЭ в первую очередь собираются малогабаритные ЭРЭ; заканчивается сборочный процесс установкой деталей подвижных соединений и ЭРЭ, которые используются в дальнейшем для регулировки; контрольные операции вводят в ТП после наиболее сложных сборочных операций и при наличии законченного сборочного элемента; в маршрутный технологический процесс вводят также те операции, которые непосредственно не вытекают из схемы сборочного состава, но их необходимость определяется техническими требованиями к сборочным единицам, например влагозащита, и т.д. При разработке маршрутной технологии необходимо руководствоваться следующим: при поточной сборке разбивка процесса на операции определяется тактом выпуска (ритмом сборки), причем время, затрачиваемое на выполнение каждой операции, должно быть равно или кратно ритму; предшествующие операции не должны затруднять выполнение последующих; на каждом рабочем месте должна выполняться однородная по характеру и технологически законченная работа; после наиболее ответственных операций сборки, а также после регулировки или наладки предусматривают контрольные операции; применяют более совершенные формы организации производства - непрерывные и групповые поточные линии, линии и участки гибкого автоматизированного производства (ГАП). При выполнении курсового проекта достаточно рассмотреть 2 варианта маршрутной технологии сборки и монтажа изделия. При этом необходимо руководствоваться схемами типовых технологических процессов сборки блоков РЭА с применением микросхем и навесных ЭРЭ (ОСТ 4ГО.054.267, ред. 1-81, прил. 3,4). Средства технологического оснащения, используемые при изготовлении изделий, согласно ГОСТ 14.301-73 включают: технологическое оборудование (в том числе контрольное и испытательное); технологическую оснастку (в том числе инструмент и контрольные приспособления); средства механизации и автоматизации производственного процесса. Затраты на реализацию технологического процесса в установленный промежуток времени при заданном качестве изделий должны быть представлены в виде отношений: основных времен, штучных времен, приведенных затрат на выполнение работ. Лучшим вариантом считается тот, значения показателей которого минимальные. Выбор вариантов оборудования, характеризующихся степенью механизации и автоматизации, должен проводиться исходя из следующих условий: приведенные затраты на выполнение технологического процесса - минимальные; период окупаемости оборудования - минимальный. Важным показателем правильности выбора технологического оборудования является коэффициент загрузки и использования оборудования по основному времени. Коэффициент загрузки оборудования

Расчетное количество единиц оборудования (рабочих мест) определяется как отношение штучного времени данной операции

Штучное время, затрачиваемое на каждую сборку:

где:

Результаты расчетов штучного времени сведены в таблицу 2. Таблица 2 - Результаты расчетов штучного времени

Расчетное количество единиц оборудования и коэффициента загрузки оборудования по операциям в зависимости от варианта приведены в таблице 3. Таблица 3 - Расчётное количество единиц оборудования и коэффициента загрузки оборудования по операциям

Для выбора подсчитаем штучно-калькуляционное время для каждого варианта по формуле:

где:

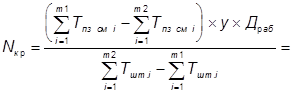

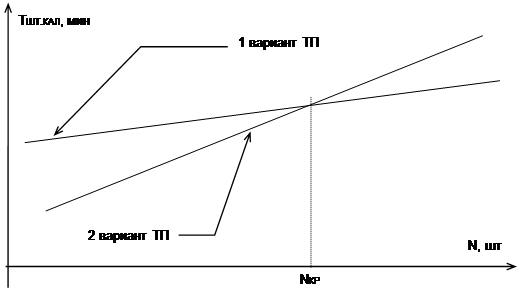

Таким образом Рассчитаем критический размер партии

где

Рисунок 1 - Определение критической партии. 4. Проектирование участка ГАП сборки и монтажа Высшей формой организации сборочного процесса являются автоматические и автоматизированные линии. Применение их в массовом производстве обеспечивает значительный экономический эффект. Однако поскольку производство РЭА в основном мелкосерийное и среднесерийное широкой номенклатуры, то наибольший эффект дает использование линий и участков гибкого переналаживаемого производства (ГАП), что позволяет быстро перестроить оборудование при изменениях номенклатуры выпуска, повысить качество изделий и обеспечить ритмичность выполнения заданной программы. Для организации линии автоматизированной сборки необходимо решить следующие проблемы: обеспечить конструктивно-технологические требования к печатным платам под автоматизированную сборку; выбрать элементы, подлежащие автоматической установке на платы, и варианты их закрепления; выбрать автоматизированное или автоматическое технологическое оборудование для сборки и монтажа элементов на платах и скомпоновать технологическую линию; выбрать транспортное средство, обеспечивающее подачу элементов и деталей на сборку, перемещение объекта по позициям сборки, удаление и складирование готовой продукции. При организации линии или участка сборки выбор транспортных средств зависит от организационной формы сборки. Для массового и крупносерийного производства изделий небольшого числа наименований при значительной доле ручного труда на сборке применяют одно- и многопредметные непрерывные поточные линии. Поточная сборка изделий более производительна, т.к. сокращаются производственный цикл и межоперационные заделы, углубляется специализация рабочих, создается возможность механизации определенных операций путем применения специальной технологической оснастки и полуавтоматического оборудования. Поточная линия оборудуется конвейером, который по своему назначению может быть распределительным и рабочим. На распределительном конвейере сборка происходит при съеме предмета с несущего органа на рабочее место сборщика. Рабочий конвейер используется для сборки предметов, находящихся непосредственно на ленте конвейера. Для передачи изделий и сборочных единиц с одного участка на другой применяют транспортные конвейеры. При проектировании одно-предметной непрерывно-поточной линии, построенной на конвейере, проводят расчет в следующей последовательности: Определяют ритм выпуска изделий

где Рассчитывают количество рабочих мест, выполняющих параллельно одну и ту же операцию:

где Определяют коэффициент загрузки рабочих мест как отношение расчетного числа рабочих мест к принятому, фактическому:

Операции считаются синхронизированными, если Находят общее количество рабочих мест сборщиков на линии:

где:

Рассчитывают общее количество рабочих мест на линии:

где:

Рассчитывают шаг конвейера:

где Определяют длину конвейера:

где:

Рассчитывают размеры заделов, т.е. то количество изделий, которые в данный момент времени либо находятся на линии, либо транспортируются, либо необходимы для нормальной бесперебойной работы.

где:

Таблица 4 - Результаты расчёта поточной линии.

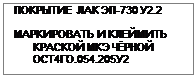

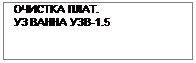

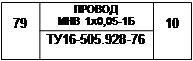

При составлении технологической планировки поточной линии необходимо обеспечить рациональное направление грузопотока, максимальную прямоточность процесса сборки, рациональную компоновку рабочих мест на линии. 5. Разработка оснастки для сборочно-монтажных работ Технологическая оснастка представляет собой дополнительные или вспомогательные устройства, предназначенные для реализации технологических возможностей оборудования или работающие автономно на рабочем месте с использованием ручного, пневматического, электромеханического и других приводов. Технологическая оснастка применяется для выполнения следующих операций: подготовки выводов радиоэлементов к монтажу (гибка, обрезка, формовка, лужение); подготовки проводов и кабелей к монтажу (снятие изоляции, зачистка, заделка, маркировка, вязка жгутов, лужение); механосборки (расклепка, развальцовка, запрессовка, расчеканка, свинчивание, стопорение резьбовых соединений); установки радиоэлементов на печатные платы (укладка, закрепление, склеивание); монтажных работ (пайка, сварка, накрутка, демонтаж элементов); регулировочных и контрольных операций (подстройка параметров, визуальный и автоматический контроль) и т.д. Разработка технологической оснастки имеет целью механизировать или автоматизировать отдельные операции технологического процесса. Выбор технологической оснастки проводят в соответствии с ГОСТ14.305-73 путем сравнивания вариантов и определения принадлежности к стандартным системам оснастки. На этом этапе используются отраслевые стандарты: ОСТ4ГО.054.263 - ОСТ4Г0.054.268, научно-техническая (журналы “Обмен производственно-техническим опытом”, “Радиопромышленность”), патентная и справочная литература. В данном курсовом проекте разработаем оснастку для монтажных работ (пайка паяльником, установка заклёпок и т.д.). 6. Требования по технике безопасности и охране труда Организация обеспечения безопасности производственного оборудования (ПО) является составной частью системы управления охраной труда на производстве. Она строится на основе выполнения нормативных требований в процессе приемки вновь поступившего на предприятие ПО, его транспортировки, монтажа, ввода в эксплуатацию и непосредственной эксплуатации, проведение профилактических работ, ремонта и хранения его на предприятии. Безопасная эксплуатация ПО достигается за счет осуществления систематического контроля за его техническим состоянием; своевременного и качественного ремонта оборудования; не допуска к работе технически неисправного оборудования. Отдел главного механика (ОГМ) при этом обязан обеспечивать контроль, исправное состояние, безопасную эксплуатацию в соответствии правилам безопасности (ПБ) технологического оборудования, грузоподъемных и транспортных машин и механизмов. Отдел главного энергетика (ОГЭ) обеспечивает контроль, исправное состояние, безопасную эксплуатацию и соответствие ПБ энергетического и технологического оборудования. В целях обеспечения безопасности ПО на предприятиях должен быть организован контроль: ежедневный - руководителем участка и общественным инспектором по охране труда профгруппы этого участка; еженедельный - руководителем цеха (отдела) и старшим общественным инспектором по охране труда подразделения с привлечением механика, энергетика, технолога, ответственных за исправное состояние и безопасную эксплуатацию оборудования подразделения; ежемесячный - комиссиями, возглавляемыми главным инженером, заместителями руководителя и главного инженера предприятия по закрепленным за ними подразделениям; плановый - не реже одного раза в квартал - инспекторскими группами и специалистами ОГМ, ОГЭ, санитарной лаборатории предприятия; плановый - по плану обследования подразделения - работниками служб охраны труда. При контроле подлежат осмотру и проверке как ПО, так и его составные части, обеспечивающие безопасные условия труда - заземляющие, оградительные, блокировочные, тормозные и другие специальные технические устройства, знаки безопасности, специальная окраска опасных зон и частей оборудования, оснащенность рабочих мест соответствующими ПБ средствами коллективной и индивидуальной защиты. Выявленные неисправности оборудования, которые могут повлечь за собой аварию или травмирование работающих, должны немедленно устраняться. Включение ПО в работу допустимо только после полного устранения неисправностей. Безопасность конструкции оборудования должна осуществляться за счет применения: технологичности обоснованных конструктивных решений и средств, предотвращающих опасные и вредные производственные факторы; изоляции токоведущих частей; защитного заземления металлических нетоковедущих частей ПО; соответствующих средств предупреждения пожаро- и взрывоопасности; блокировок для предотвращения ошибочных действий и операций, а также специальных устройств, исключающих самопроизвольное включение; ограждение вращающихся частей; предупреждающих надписей, знаков, окраски в сигнальные цвета и других средств сигнализации об опасности (предупреждающие надписи и знаки на оборудовании должны иметь четкие очертания, не сливаться с другими надписями). Оборудование, работа которого связана с нагревом, следует оснащать устройствами и приспособлениями, предотвращающими или резко снижающими выделение в рабочее помещение конвекционного и лучистого тепла. Для обеспечения безотказности работы ПО и качественного исполнения производственного процесса необходимо своевременное техническое обслуживание (смазка необходимых частей установки, проверка изоляции, окраска, регулировка и так далее). Механизмы приводов, движущиеся части оборудования, загрузочные и транспортные устройства, вращающиеся нерабочие части инструмента необходимо закрыть ограждениями, кожухами, экранами и т.п., которые должны быть прочными и не вызывать неудобств при работе и наладке оборудования. Оборудование должно иметь блокирующее устройство, исключающее самопроизвольное включение. Рабочие места, входящие в конструкцию ПО, должны быть безопасными и удобными для работы. В результате выполнения данного курсового проекта был разработан технологический процесс сборки и монтажа блока усилителя фототока. В процессе выполнения данного проекта был проведен анализ технологичности конструкции изделия, причем результаты расчетов показали, что конструкция данного изделия технологична (КРАСЧ=0,861 при КЗАДАН=0,65). При разработке технологической схемы сборки была доказана эффективность сборки с базовой деталью, кроме того была выбрана наиболее оптимальная схема сборки данного изделия. Два рассмотренных варианта ТП отличаются степенью автоматизации. В качестве рабочего был выбран более автоматизированный ТП, т.к. у него штучно-калькуляционное время оказалось ниже: 20,880 (против 45,295 у второго варианта). В курсовом проекте проведен сравнительный анализ двух вариантов маршрутной технологии и выбран наиболее оптимальный по критерию производительности; выбрано наиболее эффективное для данного типа производства и данной конструкции изделия технологическое оборудование; спроектирован участок сборки и монтажа с использованием поточной линии; разработана технологическая оснастка. Список используемых источников 1 А.П. Достанко, В.А. Емельянов, В.Л. Ланин «Методическое пособие по курсовому проектированию по дисциплине технология РЭС и автоматизация производства»: БГУИР, 1997г.-102с. 2 В.Л. Ланин «Технология сборки, монтажа и контроля в производстве аппаратуры»: БГУИР, 1997г.-64с. 3 Гибкие производственные системы /Н.П. Меткин, М.С. Лапин и др. - М.: Издательство стандартов, 1989г. 4 Промышленная робототехника /А.В. Бабич, А.Г. Баранов - М.: Машиностроение, 1982г.-415с. Маршрутно-операционные карты технологического процесса сборки блока усилителя фототока

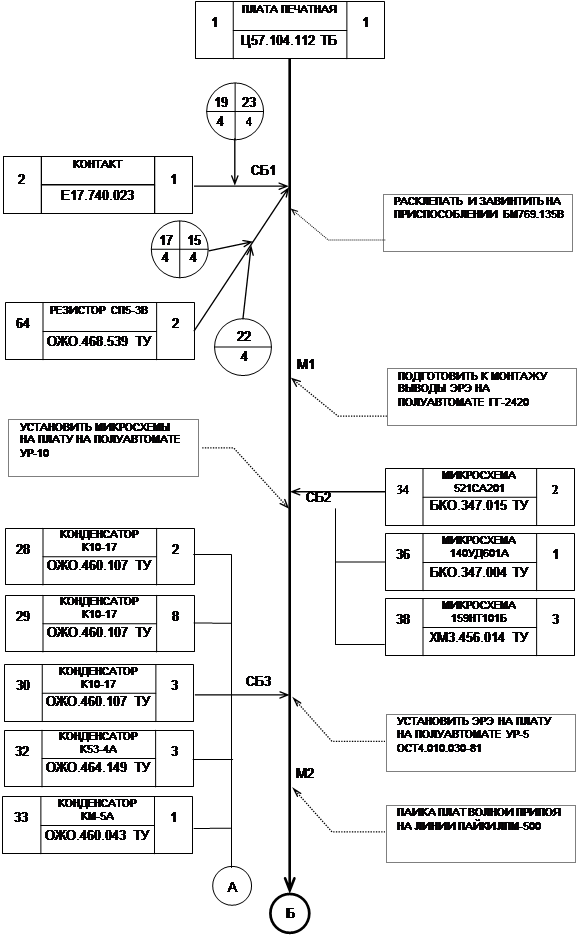

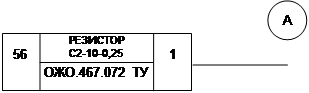

Приложение Б. Технологическая схема сборки блока усилителя фототока

Приложение В Приложение В

Графическая часть |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (2)

, (2) , (17)

, (17) 723, (20)

723, (20)

, (24)

, (24)