Курсовая работа: Расчет характеристик электропривода насоса Д5000-32-2 для 2-х способов регулирования производительности

|

Название: Расчет характеристик электропривода насоса Д5000-32-2 для 2-х способов регулирования производительности Раздел: Рефераты по коммуникации и связи Тип: курсовая работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Министерство образования Российской Федерации Чувашский государственный университет им. И.Н. Ульянова Кафедра «Системы автоматизированного управления электроприводами» Курсовой проект по дисциплине “Автоматизированный электропривод промышленных установок и технологических комплексов” На тему: Расчет характеристик электропривода насоса Д5000-32-2 для 2-х способов регулирования производительности. Проверил: профессор, к.т.н. Ларионов Владимир Николаевич Чебоксары, 2005 Содержание 1. Введение 2. Построение характеристик насоса для скоростей, отличных от номинальной и характеристики магистрали 3. Расчет и выбор электродвигателя и асинхронно-вентильного каскада 4. Расчет и построение механических характеристик . 5. Расчет потерь скольжения, потерь в асинхронно-вентильном каскаде и потерь в роторе 6. Расчет мощности, потребляемой из сети приводом при регулировании задвижкой и с помощью асинхронно-вентильного каскада . 7. Список использованной литературы 1. Введение Современное промышленное и сельскохозяйственное производство, транспорт, коммунальное хозяйство, сферы жизнеобеспечения и быта связанны с использованием разнообразных технологических процессов, большинство из которых основано на применении рабочих машин и механизмов, разнообразие и число которых огромно. Там, где применяются технологические машины – используется электропривод. Практически все процессы, связанные с движением с использованием механической энергии, осуществляются электроприводам. Исключение составляют лишь некоторые транспортные и сельскохозяйственные машины (автомобили, тракторы и др.), но и в этой области перспективы использования электропривода стали вполне реальны. Электропривод – главный потребитель электрической энергии. В развитых странах на долю электропривода приходится свыше 60% всей вырабатываемой электроэнергии. Электроприводы различны по своим техническим характеристикам: по мощности, скорости вращения, конструктивному исполнению и другим. Мощность электроприводов прокатных станов, компрессоров газоперекачивающих станций и ряда других уникальных машин доходит до нескольких тысяч киловатт. Мощность электроприводов, используемых в различных приборах и устройствах автоматики, составляет несколько ватт. Диапазон мощности электроприводов очень широк. Также велик диапазон электроприводов по скорости вращения. Большинство производственных рабочих машин и механизмов приводится в движение электрическими двигателями. Двигатель вместе с механическими устройствами (редукторы, трансмиссии, кривошипно-шатунные механизмы и др.), служащими для передачи движения рабочему органу машины, а также с устройствами управления и контроля образует электромеханическую систему, которая является энергетической, кинематической и кибернетической (в смысле управления) основой функционирования рабочих машин. В более сложных технологических машинных комплексах (прокатные станы, экскаваторы, обрабатывающие центры и другие), где имеется несколько рабочих органов или технологически сопряженных рабочих машин, используется несколько электромеханических систем (электроприводов), которые в сочетании с электрическими системами распределения электроэнергии и общей системой управления образуют электромеханический комплекс. Большие скорости обработки, высокая и стабильная точность выполнения технологических операций потребовали создания высокодинамичных электроприводов с автоматическим управлением. Стремление снизить материальные и энергетические затраты на выполнение технологических процессов обусловило необходимость технологической и энергетической оптимизации процессов; эта задача также легла на электропривод. На этапе технического развития машинного производства, достигнутого к концу XX века, электромеханические комплексы и системы стали определять технологические возможности и технический уровень рабочих машин, механизмов и технологических установок. Создание современных электроприводов базируется на использовании новейших достижений силовой электротехники, механики, автоматики, микроэлектроники и компьютерной техники. Это быстро развивающиеся области науки, что определяет высокую динамичность развития электромеханических систем. В последние годы с появлением доступных технических средств для регулирования скорости асинхронных двигателей для привода насосов в системах тепло- и водоснабжения стали применятся регулируемые электроприводы. Электропривод насоса выполняет две функции: преобразует электрическую энергию в механическую, необходимую для подачи воды потребителю, и управляет работой установки таким образом, чтобы поддерживать требуемую величину напора и расхода воды. Автоматизированный электропривод получил в последние десятилетия интенсивное ускоренное развитие. Это определяется, в первую очередь, общим прогрессом машиностроения, направленным на интенсификацию производственных процессов, их автоматизацию, повышение точностных характеристик и других технических требований, связанных с обеспечением стабильности качества производимой продукции. Вторым обстоятельством, обусловившим развитие электропривода, явилось распространение его применения не только на промышленное производство, но и на другие сферы, определяющие жизнедеятельность человека: сельское хозяйство, транспорт, медицину, электробытовые установки и др. Третья причина связана с наметившимся переходом от экстенсивного развития производства электрической энергии к более эффективному ее использованию. Повышение эффективности электромеханического использования электроэнергии всецело зависит от совершенствования электропривода. 2. Построение характеристик насоса для скоростей, отличных от номинальной и характеристики магистрали Исходные данные:

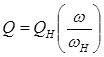

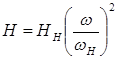

Рис. 2.1 Характеристика насоса Д5000-32-2; n=585об/мин. Производительность и напор находятся по формулам:

Номинальные значения производительности Рассчитаем характеристику насоса для различных скоростей по формулам 2.1. Результаты занесем в таблицу 2.1. Далее рассчитаем характеристику магистрали по двум точкам. По заданию известно, что статический напор

Определим

Получим:

Тогда зависимость

Используя формулу (2.3) рассчитаем несколько точек магистрали. Результаты занесем в таблицу 2.2. Таблица 2.1.

Таблица 2.2.

По точкам из таблиц 2.1 и 2.2 построим семейство характеристик насоса для скоростей от ωН до 0,7ωН и характеристику магистрали (рис.2.2).

Рис. 2.2 Характеристики насоса для скоростей отличных от номинальной и характеристика магистрали. 3. Расчет и выбор электродвигателя и преобразователя частоты Мощность насоса в кВт в рабочей точке определяется по формуле:

где НН [м], QH [м3 /ч] и ηН - значения напора, производительности и КПД, соответствующие точке пересечения характеристики насоса и магистрали;

Получим:

Двигатель выбираем исходя из условия:

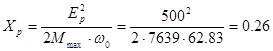

Выберем двигатель серии АК с фазным ротором: Тип двигателя – АК12-42-10 УХЛ4 Синхронная частота вращения – nН =600 об/мин. Номинальная мощность – РН =200 кВт. Напряжение статора – U1л =6000 В. Напряжение ротора – Е2к =500 В. Ток ротора – I2 =270 А. Номинальный КПД – hH =91,0 %. Номинальное скольжение 2.5% Номинальный cosφ – cosφн =0.79 Отношение максимального момента к номинальному – ММАХ / ММ IN =2.4. Электродвигатели переменного тока с фазным ротором серии АК предназначены для привода механизмов: – требующих регулирования частоты вращения (ленточных конвейеров и др.); – не требующих регулирования частоты вращения, но с тяжелыми условиями пуска (вентиляторов, цементных и угольных мельниц и др.) Двигатели предназначены для работы от сети переменного тока частотой 50 Гц, напряжением 6000 В. Номинальный режим работы — продолжительный (S1). Пуск двигателей серии АК осуществляется как вручную с помощью пускового реостата, так и автоматически с помощью магнитной станции. Пусковой реостат или магнитная станция по требованию заказчика могут поставляться комплектно с электродвигателем. Двигатели допускают два пуска подряд из холодного состояния и один пуск из горячего состояния. Конструктивное исполнение двигателей по способу монтажа - горизонтальное, без фундаментной плиты, с двумя щитовыми подшипниками, с одним свободным концом вала для соединения с рабочим механизмом при помощи полумуфты. Двигатели выполняются защищенными. Предназначены для работы с самовентиляцией в закрытых помещениях с нормальной окружающей средой. Изоляционные материалы обмотки статора класса нагревостойкости не ниже «В». Обмотка статора имеет шесть выводных концов, закрепленных на четырех изоляторах в коробке выводов. Схема соединения фаз — звезда. Коробка выводов статора располагается с правой стороны, если смотреть на свободный конец вала (левое расположение указывается в заказе). Двигатели допускают правое и левое направления вращения. Изменение направления вращения осуществляется только из состояния покоя. Структура условного обозначения: АК — ХХ -ХХХ-Х-ХХХХ4 АК — асинхронный двигатель с фазным ротором ХХ — габарит электродвигателя ХХХ — полная длина сердечника статора в см Х — число полюсов ХХХХ — климатическое исполнение 4 — категория размещения Степень защиты IP01 Форма исполнения 1M1001 Способ охлаждения IC01 Режим работы S1 Двигатели могут изготавливаться на напряжение 3000В. Регулирование скорости двигателя осуществляется с помощью асинхронно-вентильного каскада. Исходя из мощности двигателя выбираем АВК: Тип АВК – ЭКА4-630-380. Напряжение питания инвертора – UПИТ =380 В. Номинальная мощность преобразователя – РН =500 кВт. Номинальный фазный ток ротора – I2 =435 А. Рабочее линейное напряжение ротора – U2, ЛИН =680 В. Электроприводы по схеме асинхронного вентильного каскада ЭКА-4 предназначены для регулирования скорости асинхронных электродвигателей с фазным ротором мощностью до 5000 кВт с отдачей энергии скольжения в питающую сеть и могут быть использованы для изменения производительности насосных агрегатов и поддержания давления на их выходе, а также в ряде других производственных механизмах с тяжелыми условиями пуска и частичным диапазоном регулирования скорости (дробилки, цементные вращающиеся печи и др.). Электроприводы включают в себя тиристорно-диодный агрегат со сглаживающим дросселем и согласующим трансформатором (при питании агрегата от высоковольтной сети), блоки пусковых резисторов, станцию управления пуском и остановом электродвигателя, а также шкаф управления переключением на резервный электродвигатель и шкаф управления пуском резервного электродвигателя на пусковых резисторах. Предусмотрено местное управление электродвигателями со станции управления и дистанционное – с пульта управления. Электроприводы выполнены с применением микроконтроллеров серии PIC, имеют связь с ЭВМ высшего уровня по каналу RS 485. Имеется защита роторных цепей электродвигателя от перенапряжений при исчезновении напряжения питания с высокой стороны. Электроприводы позволяют: существенно экономить электроэнергию; избежать частых пусков электродвигателя при изменении подачи в замкнутых по уровню системах регулирования водоснабжения; уменьшить эксплуатационные и капитальные затраты по сравнению с высоковольтными частотно-регулируемыми электроприводами, поскольку установленная мощность электрооборудования определяется диапазоном регулирования скорости. 4. Расчет и построение механических характеристик Как известно, мощность насоса определяется по формуле:

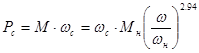

Разделив обе части этого равенства на скорость, получим выражения для момента в зависимости от скорости

Используя полученную формулу, построим механическую характеристику насоса. Для этого находим по графику Q , H , η , соответствующие точке пересечения характеристики магистрали и характеристики насоса для одной из скоростей.

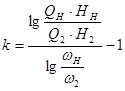

Таким образом, статическая механическая характеристика насоса имеет вид, изображенный на рис.4.1. Определим показатель степени k . Показатель степени k определим по формуле:

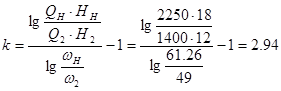

Рис. 4.1 Статическая механическая характеристика насоса Найдем из рис. 2.2 производительности и напоры, соответствующие двум разным скоростям, например

Подставляя полученные значения в формулу (4.3) получим:

Таким образом, статическая механическая характеристика насоса принимает вид:

Номинальный момент двигателя:

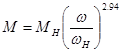

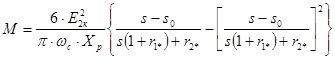

Для построения семейства механических характеристик двигателя при регулировании скорости с помощью асинхронно-вентильного каскада будем использовать следующее выражение:

Где

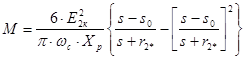

Принебрегая активным сопротивлением статора, т.е. полагая

где Найдем сопротивление ротора по формуле:

Найдем индуктивное сопротивление рассеяния фазы двигателя, приведенной к обмотке ротора

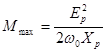

Т.к. Мmax

/ Мн

=2.4, то Тогда Тогда Меняя в формуле (4.4)

Рис 4.2 Регулировочные характеристики при регулировании с помощью АВК и статическая механическая характеристика насоса. 5. Расчет потерь скольжения, потерь в асинхронно-вентильном каскаде и потерь в роторе Потери в роторе определяются из выражения

Известно, что на линейном участке механической характеристики асинхронного двигателя, момент прямо пропорционален току ротора, тогда из выражения

следует, что

В этом случае, формула для потерей в роторе принимает вид

Потери скольжения определяются как

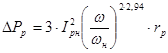

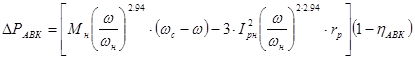

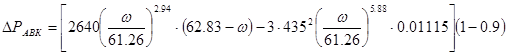

Потери в асинхронно-вентильном каскаде определяются как

Подставляя в это выражение

где Тогда потери в АВК определятся по формуле:

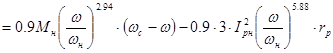

Рис 5.1 Потери скольжения, потери в роторе и в АВК 6. Расчет мощности, потребляемой из сети приводом при регулировании задвижкой и с помощью асинхронно- вентильного каскада Мощность, потребляемая асинхронным двигателем из сети, определяется как

Для построения графика зависимости При работе с номинальной скоростью получим

Таблица 6.1.

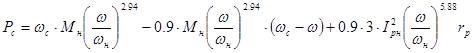

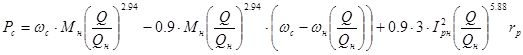

Мощность, потребляемая из сети, определяется как

При регулировании скорости с помощью АВК часть энергии скольжения теряется в роторе и в АВК, а часть возвращается обратно в сеть. Найдем мощность, возвращаемую в сеть:

Таким образом, с учетом отдачи части энергии скольжения обратно в сеть, мощность, потребляемая из сети, определится как

Т.к. скорость двигателя прямо пропорциональна производительности

тогда подставив это равенство в выражение для мощности, потребляемой из сети, получим

Рис. 6.1. Зависимость мощности, потребляемой из сети приводом при регулировании задвижкой и с помощью асинхронно-вентильного каскада, от производительности Таким образом, при регулировании производительности насоса с помощью АВК имеется значительный выигрыш электроэнергии по сравнению с регулированием задвижкой. 7. Список использованной литературы 1. Соколов М.М. «Автоматизированный электропривод общепромышленных механизмов» М.:Энергия, 1976 г. 2. Ключев В.И. «Электропривод и автоматизация общепромышленных механизмов» М.:Энегрия, 1980 г. 3. Конспект лекций. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(η,4*%)

(η,4*%) ,

,  . (2.1)

. (2.1)

(4.3)

(4.3)

.

. , где

, где ,

, , (4.4)

, (4.4) ,

, Ом.

Ом.

.

. ,

,

.

. .

. .

. ,

, .

.