Министерство образования Республики Беларусь

Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ»

Кафедра электронной техники и технологии

РЕФЕРАТ

На тему:

«Сборка и контроль качества объективов со свинчивающимися оправами и двухлинзовых крупногабаритных объективов»

МИНСК, 2008

Этот метод сборки используют для объективов, допускающих децентрировку линз до 0,03 мм. Рассмотрим процесс сборки такого объектива на примере фотографического объектива «Гелиос-44» (1:2,

f' = 58 мм, 2β= 40°), разрез которого показан на рис. 1.

Из механического цеха в сборочный цех поступают окончательно изготовленные корпус 3 объектива, оправы 1 и 4 первого и второго компонентов объектива, межлинзовоё кольцо 2 и детали диафрагмы. Технологический процесс сборки объектива построен следующим образом.

Рис.1. Фотообъектив «Гелиос-44»

1. Сборка диафрагмы объектива в корпусе 3. При этом проверяют максимальный и минимальный размеры отверстия диафрагмы.

2. Подрезка торца Nоправы первого компонента до выполнения размера 10,5 ± 0,02 (рис. 2, a).

Для определения величины, на которую необходимо подрезать торец, в оправу вкладывают склеенную линзу и индикаторным глубиномером измеряют расстояние от линзы до торца N.

Затем оправу устанавливают па станок базовой поверхностью  28,2А на торец оправы А и подрезают торец N. 28,2А на торец оправы А и подрезают торец N.

3. Подрезка торца М оправы второго компонента с выполнением размера Р ± 0,02 (рис. 2, б).

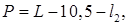

Для определения величины подрезки торца М подсчитывают размер

где L — фактическая длина корпуса объектива, измеряемая микрометром;

= 9,33 ± 0,05 мм — величина второго воздушного промежутка, взятая из таблицы толщин для данного комплекта оптики. = 9,33 ± 0,05 мм — величина второго воздушного промежутка, взятая из таблицы толщин для данного комплекта оптики.

В оправу второго компонента вставляют вторую склеенную линзу и индикаторным глубиномером измеряют фактический размер  для определения величины подрезки торца М. для определения величины подрезки торца М.

Затем оправу устанавливают на станок базовой поверхностью  26,5А и подрезают торец М на величину 26,5А и подрезают торец М на величину  . .

Рис. 2. Операционные эскизы механической обработки компонентов объектива при окончательной сборке.

4. После механической обработки оправы маркируют номером комплекта оптики, промывают бензином, просушивают и подают на участок чистки оптики, где в них вставляют линзы. При этом выполняют чистку и сборку оправ и линз и ввертывают оправы с линзами в корпус объектива. Чистоту объектива проверяют путем осмотра его линз с помощью лупы с увеличением 6х на фоне ярко освещенного экрана.

5. На вертикальном коллиматоре проверяют центрировку объектива по изображению дифракционной точки, образуемой объективом. Изображение точки должно быть симметричным и не должно иметь дефектов, показанных

на рис. 10

Допустимость дефектов определяют сравнением с контрольным образцом объектива, изображение точки которого имеет предельно допустимые дефекты.

Центрировку объектива улучшают поворотом 1-й и 6-й линз, а иногда и склеенных линз объектива. После окончания центрирования зажимные кольца линз закрепляют клеем АК-20 или БФ-4.

6. После окончательной чистки объектив передают на сборку с фокусировочной оправой и механизмом фиксации диафрагмы.

7. Выполняют рабочее расстояние и объективе, проверяют его фотографическую разрешающую способность и направляют на упаковку.

Сборка крупногабаритных мелкосерийных объективов отличается тем, что в сборочном цехе выполняется значительное число операций по механической обработке деталей объектива.

Рис.3. Аэрофотообъектив «»Телемар-2

В механическом цехе детали объектива изготовляют с припусками под посадку линз и в местах соединения оправ объектива с корпусом, т. е. в механическом цехе проводят лишь предварительную обработку. Окончательную обработку оправ линз производят в сборочном цехе путем подгонки размеров одной оправы к другой. При этом обеспечивают минимальное биение посадочных мест линз при довольно широких допусках на изготовление размеров деталей в механическом цехе.

Рассмотрим процесс такой сборки на примере объектива «Телемар-2», изображенного схематически на рис. 3.

В сборочном цехе выполняются следующие операции.

1. Расточка оправы второго компонента объектива под линзы 3 и 4.

Для расточки оправу компонента фиксируют с помощью резьбы СПМ 72 X 1,5 и базируют на поверхность с  74С3 и торец Е в.специальной технологической оправке, окончательно обработанной на данном токарном станке. 74С3 и торец Е в.специальной технологической оправке, окончательно обработанной на данном токарном станке.

Растачивают оправу под линзу 4, затем в нее вставляют оправу линзы 3 и растачивают под эту линзу. Диаметры оправ растачивают по диаметрам линз, записанным в паспорте на комплект линз, с указанным в сборочном чертеже зазором. Зазор вычисляют исходя из допустимой децентрировки линзы и температурного изменения диаметра оправы в условиях эксплуатации, которое не должно привести к деформации линзы.

Рис.4. Измерение расстояния до линзы микрометрическим глубиномером.

Диаметры оправ измеряют микрометрическим нутромером с точностью до 0,01 мм.

Глубину расточки под линзы задают в сборочном чертеже с учетом последующей подрезки торца К оправы линзы 4 для выполнения воздушного промежутка  =0,48 ± 0,1 мм. =0,48 ± 0,1 мм.

Воздушный промежуток измеряют после расточки диаметров под линзы и определения микрометрическим глубиномером размеров А и в (рис. 4) при вложенных в оправы линзах.

Воздушный промежуток  = D-А- = D-А- , где , где  - фактическая толщина линзы 3 (см. рис.3). - фактическая толщина линзы 3 (см. рис.3).

В результате этого вычисления определяют величину подрезки торца К, которая обеспечивает получение требуемого промежутка  . .

2. Обработка оправы первого компонента. В технологической оправке на станке устанавливают оправу первого компонента, фиксируя с помощью технологической резьбы СпМ 38 X 1,5 и базируя на поверхность с  40 40 и торец оправы. и торец оправы.

После этого обрабатывают поверхность с  48 и резьбовую поверхность СпМ 46 X 1 (см. рис. 3) по корпусу объектива с минимально возможным зазором (0,01—0,02 мм) по 48 и резьбовую поверхность СпМ 46 X 1 (см. рис. 3) по корпусу объектива с минимально возможным зазором (0,01—0,02 мм) по  48. В корпусе объектива указанные поверхности обработаны заранее в механическом цехе. Осуществляют также расточку оправы под линзы 1 и 2 по фактическим диаметрам линз с температурным зазором, величина которого указана в чертеже. 48. В корпусе объектива указанные поверхности обработаны заранее в механическом цехе. Осуществляют также расточку оправы под линзы 1 и 2 по фактическим диаметрам линз с температурным зазором, величина которого указана в чертеже.

Первый воздушный промежуток  получают за счет подбора толщины межлинзового кольца. Кольца малой толщины изготовляют на токарном станке и отрезают сразу необходимой толщины. При этом разнотолщинность кольца не превышает 0,01 мм. получают за счет подбора толщины межлинзового кольца. Кольца малой толщины изготовляют на токарном станке и отрезают сразу необходимой толщины. При этом разнотолщинность кольца не превышает 0,01 мм.

3. На обработанную оправу первого компонента (не снимая ее со станка) навертывают корпус объектива и обрабатывают его посадочные места для второго компонента - резьбовую поверхность СпМ 58 X 1, поверхность с  60 и торец посадочного фланца ( 60 и торец посадочного фланца ( 200Д). Указанные поверхности обрабатывают по фактическим размерам сопрягаемых поверхностей оправы второго компонента (заранее изготовленной); 200Д). Указанные поверхности обрабатывают по фактическим размерам сопрягаемых поверхностей оправы второго компонента (заранее изготовленной);  60 протачивают по оправе с зазором не более 0,01-0,02 мм. 60 протачивают по оправе с зазором не более 0,01-0,02 мм.

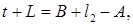

Средний воздушный промежуток  получают за счет кольца 5 (см. рис. 3). Толщину кольца определяют из 4 равенства получают за счет кольца 5 (см. рис. 3). Толщину кольца определяют из 4 равенства

где  — толщина кольца; — толщина кольца;

А и В — расстояния от линз до опорных торцов оправ компонентов, измеряемые после обработки оправ под линзы;

L - длина корпуса между опорными торцами компонентов.

4. После механической обработки детали объектива маркируют номером комплекта оптики и направляют в отделочный цех.

5. Окончательная сборка объектива.

Отделанные детали объектива перед сборкой промывают бензином и сушат для удаления с них пыли и частиц лака.

Во избежание загрязнений оптических деталей в процессе сборки применяют метод сборки «столбиком».

Подготовленные вычищенные детали устанавливают друг на друга в следующей последовательности:

устанавливают подставку 2 на стол 1;

на подставку кладут зажимное резьбовое кольцо 3 шлицами вниз;

затем устанавливают промежуточное кольцо 4 линзу 5 промежуточное кольцо 6 и линзу 7;

на собранный столбик деталей осторожно надевают оправу 8;

прижимая рукой оправу 8 сверху, перевертывают собранный столбик с подставкой и ставят его на оправу 8;

ввинчивают зажимное резьбовое кольцо 3 в оправу 8;

проверяют в собранном узле качество чистоты оптических деталей и их центричность.

На этом процесс сборки заканчивается. Такой метод сборки при соблюдении аккуратности позволяет собрат узел хорошего качества.

Проверку производят по изображению миры и дифракционной точки, рассматривая их в центре и по полю объектива. При этом выявляют пережатие линз зажимными кольцами, проверяют центрировку объектива и при необходимости исправляют аберрации изменением воздушных промежутков (за счет толщины колец).

У признанного годным после предварительной проверки объектива стопорят зажимные кольца, а объектив направляют в лабораторию для определения оптических характеристик (разрешающей силы, фокусного и рабочего расстояний, светопропускания, светорассеяния и дисторсии).

После определения оптических характеристик оправы стопорят в корпусе, и объектив предъявляют ОТ К цеха для окончательной приемки.

Особенности сборки объективов других типов

Сборка двухлинзовых крупногабаритных объективов.

Процесс обработки деталей под линзы и сборки двухлинзового объектива не отличается от процесса сборки аэрофотообъектива, описанного выше, если линзы объектива склеены. Однако часто астрономические и коллиматорные объективы собирают с небольшим воздушным зазором между линзами (толщина промежутка 0,03— 0,1 мм). Чтобы получить такой воздушный промежуток, применяют тонкие кольца из фольги, изготовленные травлением по фотоизображению, или приклеивают к одной из линз три прокладки из фольги, располагая их через 30° по краю линзы.

Прокладки приклеивают к линзе через специальный шаблон, выполненный по размеру линзы и имеющий вырезы через 30°, расположенные па одинаковом расстоянии от центра шаблона.

Отсутствие клиновидности воздушного промежутка проверяют на приборе, предложенном, Д. Д. Максутовым (рис. 5 a).

Контролируемый объектив 1 помещают под экран 3 прибора, освещаемый ртутной лампой 2, и перемещают его на столике прибора так, чтобы изображения перекрестия, нанесенного на экране, от всех поверхностей линз, наблюдаемые через отверстие в экране, были совмещены. При этом в междулинзовом промежутке видна интерференционная картина (кольца Ньютона).

На рис. 5, б показана подобная картина. Как видно из рисунка, центр колец смещен от перекрестия в сторону более толстой прокладки. Ее необходимо переклеить (велик слой клея) или подшабрить. У объектива, воздушный промежуток которого не имеет клиновидности, кольца располагаются концентрично относительно изображения перекрестия экрана.

Для лучшей центрировки объектива его линзы должны быть расположены так, чтобы дефект (косина) одной линзы, вызванный децентрировкой, компенсировал дефект другой линзы.

При контроле линз в оптическом цехе на их цилиндре отмечают толстый край линзы. При сборке линзы вкладывают в оправу так, чтобы их толстые края были развернуты на 90°, как показано на рис. 5, в.

Особенности сборки микрообъективов. Для удобства эксплуатации микрообъективы большинства микроскопов устанавливают в револьверные головки микроскопов. В связи с этим к микрообъективам предъявляют специфические требования.

Рис.5. Прибор для контроля сборки двухлинзовых объективов.

1. Объективы должны быть отцентрированы в гнездах револьверной головки, т.е. при смене объектива изображение предмета не должно смещаться более чем на ⅓ поля зрения окуляра.

2. Рабочее расстояние объективов должно быть строго выдержано, так как при смене объектива расфокусировка предмета за окуляром микроскопа должна быть малой.

Если принять допустимую расфокусировку перед окуляром равной 10 мм/то допуск на рабочее расстояние в мм.

, ,

где  — линейное увеличение микрообъектива. — линейное увеличение микрообъектива.

Для   = 0.1 мм, а для = 0.1 мм, а для   мм. мм.

Рис. 6. Микрообъектив 90x1.25 Рис.7. Схема расточки оправы

линзы микрообъектива.

3. Иммерсионные микрообъективы должны иметь герметичное соединение фронтальной линзы с оправой.

Сборку микрообъективов ведут в следующем порядке:

центрирование и завальцовка линз в оправах;

комплектование оправ с линзами;

чистка оптики;

сборка и юстировка объектива.

На рис. 6 изображен микрообъектив, который собирают в указанном выше порядке.

Центрирование и завальцовку линз в оправах ведут упрощенным способом. На сборку подают оправы линз, окончательно обработанные по наружному диаметру, имеющие припуск для обработки отверстия под линзу. На специальном токарном станке, имеющем точный шпиндель (без радиального и осевого биений), устанавливают патрон, который растачивают «по месту». Оправу 2 линзы закрепляют в патроне 1 (рис. 7) -на точно изготовленных поверхностях и прижимают гайкой.

При сборке склеенных линз (линзы 1 и 2, см. рис. 6) растачивают оправу под линзу по диаметру флинтовой линзы с возможно меньшим зазором. Расточку ведут на глубину, обеспечивающую получение необходимого воздушного зазора менаду линзами.

Глубину расточки измеряют индикаторным глубиномером 3, на измерительный стержень которого наклеена технологическая линза (рис. щ, подобная той, под которую ведут расточку оправы.

Затем на посадочное место линзы наносят тонкий слой пихтового бальзама, подогревают стенки оправы, чтобы бальзам расплавился и вставляют линзу в оправу. Бамбуковой палочкой нажимают на линзу и центрируют наружную поверхность линзы относительно оси шпинделя, пока бальзам не затвердел. Внутренняя поверхность линзы самоцентрируется, так как опирается на расточенный без биения посадочный буртик оправы.

Центрирование проверяют по биению изображения электролампочки, отраженного от поверхности линзы и наблюдаемого через лупу (6— ) при вращении шпинделя. Если биение отсутствует, то линза отцентрирована правильно. Бальзам в оправе затвердевает. Буртик оправы для завальцовки подрезают до необходимой длины и осторожно завальцовывают линзу. При этом смещению линзы препятствует затвердевший вокруг линзы бальзам. Место завальцовки лакируют фасочной эмалью. ) при вращении шпинделя. Если биение отсутствует, то линза отцентрирована правильно. Бальзам в оправе затвердевает. Буртик оправы для завальцовки подрезают до необходимой длины и осторожно завальцовывают линзу. При этом смещению линзы препятствует затвердевший вокруг линзы бальзам. Место завальцовки лакируют фасочной эмалью.

Фронтальную и менисковую линзы (линзы 3 и 4, см. рис. 6) завальцовывают и центрируют таким же образом, но вклеивают их в оправу шеллачным клеем, обеспечивающим герметичность иммерсионного объектива. Оправы перед расточкой под линзы подвергают оксидированию, а наружную часть оправы фронтальной линзы полируют и никелируют.

Линзы объектива подбирают по воздушным промежуткам, измеряя расстояния от торцов оправы до линзы глубиномером. При этом обеспечиваются необходимые размеры воздушных промежутков. При невозможности подбора линз между оправами устанавливают промежуточные кольца из фольги или подрезают торец одной из оправ.

Чистку линз объектива ведут в завальцованном виде, очищая оправу и линзу от остатков бальзама и шеллака спиртом, а затем окончательно очищая линзу от пыли.

После чистки оправы собирают в корпус объектива, закрепляют их резьбовым зажимным кольцом и отправляют объектив на юстировку.

Методы контроля и юстировки объективов. Контрольно-юстировочные приборы Методы контроля и юстировки объективов. Контрольно-юстировочные приборы

Контроль качества и юстировка объективов телескопических систем.

Качество объектива телескопической системы определяется пределом разрешения и качеством изображения точечного источника света. Пределом разрешения объектива называют наименьшее угловое расстояние между точками или линиями, которые объектив воспроизводит раздельно. Объективы телескопических систем имеют малое угловое поле зрения, поэтому качество изображения таких приборов контролируют в центре поля объектива. Короткофокусные объективы проверяют на оптической скамье, схема которой приведена на рис. 8. Контролируемый объектив 3 устанавливают в держатель, опорная плоскость которого перпендикулярна оси коллиматора 2, а посадочный диаметр соосен с оптической осью коллиматора. Диаметр линз коллиматорного объектива не должен быть меньше диаметра зрачка входа проверяемого объектива, а фокусное расстояние коллиматора в 2—3 раза должно превышать фокусное расстояние испытуемого объектива.

Рис.8. Схема оптической скамьи для контроля объективов телескопических приборов.

Предел разрешения объектива определяют по изображению штриховой миры 1.образованному контролируемым объективом и наблюдаемому в микроскоп 4.

Теоретический угловой предел разрешения объектива в радианах, определяемый дифракцией света, вычисляют по формуле

где  — длина волны света в мм; — длина волны света в мм;

D — диаметр зрачка входа объектива в мм.

При наблюдении в зеленом свете (а = 0,56 нм) предел разрешения в угловых секундах

Вследствие остаточных аберраций и дефектов изготовления и сборки реальный предел разрешения объективов составляет  , где предел , где предел  вычислен по формуле вычислен по формуле  . .

Рис.9. Штриховая мира.

Для определения предела разрешения объектива в фокальную плоскость коллиматора устанавливают штриховую таблицу-миру (рис. 9) состоящую из черно-белых штрихов, нанесенных фотопутем  па стеклянной пластинке. Ширина штриха зависит от размера миры. па стеклянной пластинке. Ширина штриха зависит от размера миры.

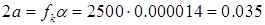

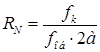

В качестве примера подберем миру для коллиматора с фокусным расстоянием  = 2500 мм для испытания объектива гониометра со световым диаметром в = 50 мм и фокусным расстоянием = 2500 мм для испытания объектива гониометра со световым диаметром в = 50 мм и фокусным расстоянием  = 400 мм. = 400 мм.

Теоретический предел разрешения объектива  . Этому углу в фокальной плоскости коллиматора соответствует расстояние между серединами штрихов . Этому углу в фокальной плоскости коллиматора соответствует расстояние между серединами штрихов

мм, мм,

где  в радианах; а — ширина штриха в мм. в радианах; а — ширина штриха в мм.

По ГОСТ 624—69 находим, что такое значение ширины штриха имеется в мирах № 2 или № 3.

При определении предела разрешения объектива изображение миры, образуемое испытуемым объективом, рассматривают с помощью микроскопа 4 (рис. 8). Увеличение микроскопа должно быть таким, чтобы расстояние между штрихами 25-го элемента в изображении миры было больше предела разрешения глаза, вооруженного, микроскопом. Апертура микрообъектива должна превышать апертуру испытуемого объектива. Изображение миры рассматривают от крупных штрихов к мелким. Последний элемент, в котором раздельно различают штрихи всех четырех направлений, определяет предел разрешения объектива.

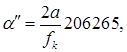

Предел разрешения объектива — число линий на 1 мм - рассчитывают по формуле

В угловой мере предел разрешения определяют как

где а — ширина штриха предельно разрешаемого элемента миры;  — фокусное расстояние объектива; — фокусное расстояние объектива;  — фокусное расстояние коллиматора; коэффициент 206265 — число угловых секунд в одном радиане. — фокусное расстояние коллиматора; коэффициент 206265 — число угловых секунд в одном радиане.

Кроме остаточных расчетных аберраций, на разрешающую силу объектива оказывают влияние искажения изображения, возникающие из-за дефектов линз при их изготовлении и сборке. Влияние этих дефектов на качество изображения можно оценить по виду «дифракционной точки» — изображения точечной диафрагмы, установленной в фокальной плоскости коллиматора. Диаметр отверстия точечной диафрагмы определяют по формуле

, где , где  в радианах. в радианах.

ЛИТЕРАТУРА

1. Малов А.Н., Законников Обработка деталей оптических приборов. Машиностроение, 2006. - 304 с.

2. Бардин А.Н. Сборник и юстировка оптических приборов. Высшая школа, 2005. - 325с.

3. Кривовяз Л.М., Пуряев Д.Т., Знаменская М.А. Практика оптической измерительной лаборатории. Машиностроение, 2004. - 333 с.

|