Курсовая работа: Проектирование тормозной схемы электровоза

|

Название: Проектирование тормозной схемы электровоза Раздел: Рефераты по транспорту Тип: курсовая работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

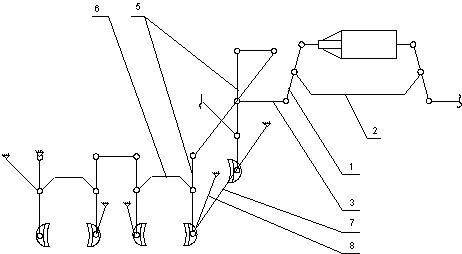

ВведениеАвтоматические тормоза подвижного состава должны обеспечивать безопасность движения поездов, обладать высокой надежностью и безопасностью действия. Обеспечение этих условий позволяет повысить скорость движения и вес поездов, что приводит к увеличению провозной и пропускной способности железнодорожного транспорта. Данный курсовой проект позволяет овладеть теоретическими и практическими знаниями проектирования автотормозной техники, изучить устройство и работу тормозных систем подвижного состава, ознакомиться с методами расчетов тормозного оборудования вагонов. 1. Задание на курсовой проектИсходные данные для выполнения курсового проекта выбираются из табл. 1.1 и 1.2. Вариант задания принимается по двум последним цифрам шифра указанного в зачетной книжке. Исходные данные для расчета колодочного тормоза вагона: Тип вагона- рефрижераторныйКоличество осей вагона-4Тара вагона, т-32Грузоподъемность, т-50 Тип колодок-композиционные. Исходные данные для обеспеченности поезда тормозными средствами и оценки эффективности тормозной системы поезда: 4-осн. грузовые (брутто 88 т)-12 4-осн. рефрижераторные (брутто 84 т)-35 4-осн. грузовые (брутто 24 т)-24 Скорость, км/ч-90 Уклон пути (спуска), ‰-7Тормозные колодки-чугунные Локомотив-2ТЭ116. 2. Выбор схемы и приборов пневматической части тормоза вагона На железнодорожном транспорте применяется автоматический пневматический тормоз. Автоматическими называются тормоза, которые при разрыве поезда или тормозной магистрали, а также при открытии стоп-крана из любого вагона автоматически приходят в действие вследствие снижения давления воздуха в магистрали. Данный вагон также оборудуется авторежимом. Схема тормозного оборудования представлена на рисунке 2.1.

Рисунок 2.1 - Схема тормозного оборудования вагонаТаблица 2.1 - Номенклатура тормозных приборов и арматуры пневматической части

3. Расчет давления воздуха в тормозном цилиндре, при торможении Давление в тормозных цилиндрах при торможении зависит от типа воздухораспределителя, величины снижения давления в тормозной магистрали, режима торможения у грузовых воздухораспределителей и загрузки вагона при наличии авторежима. Для воздухораспределителей грузового типа давление в тормозных цилиндрах при полном служебном и экстренном торможении зависит от установленного режима. При порожнем режиме – 0,14 ~ 0,16 МПа; при среднем – 0,28 ~ 0,33 МПа; при груженом – 0,39 ~ 0,43 МПа. При ступенчатом торможении давление определяется из условия равновесия уравнительного поршня Ртц = (Fу ·Ро + Ру + Жу ·li )/ Fу ,(3.2) где Fу – площадь уравнительного поршня, 20·10-4 м2 ; Ро – атмосферное давление, Па; Ру – усилие предварительного сжатия режимных пружин, 185 Н; Жу – суммарная жесткость режимных пружин, на порожнем режиме Жу = 8400 Н/м, на среднем - Жу = 8400 ~ 0,5·32700 Н/м; на груженом – Жу = 8400 ~ 32700 Н/м; li – перемещения уравнительного поршня после i–й ступени торможения, м; li = hi – 0,0065; hi – перемещения главного поршня после i–й ступени торможения, м. Условие равновесия главного поршня ррк i ·Fг = рзк i ·(Fг – Fш ) + Рг + Жг hi .(3.3) Давление в рабочей камере после ступени торможения ррк i = (ррк Vр )/(Vр + Fг hi ),(3.4) где рзк i , рм i – абсолютное давление в золотниковой камере и тормозной магистрали при i-й ступени торможения, Па; Fг – площадь главного поршня, 95·10-3 , м2 ; Fш – площадь штока главного поршня, 4,15·10-4 , м2 ; Рг – усилие предварительного сжатия пружины главного поршня, 200 Н; Жг – жесткость пружины главного поршня, 28000 Н/м; Vр – объем рабочей камеры, 6·10-3 м3 ; ррк – абсолютное зарядное давление рабочей камеры, Па, ррк = рм ; рзк i = рм i . В результате совместного решения уравнений (3.3) и (3.4) получается квадратное уравнение относительно hi . Аhi 2 + Вhi + C = 0,(3.5) А = Жг ·Fг ,(3.6) В = Жг ·Vр + Fг ·рм i (Fг – Fш ) + Рг ·Fг ,(3.7) С = Vр [(Fг – Fш )рм i + Рг - Fг ·рм ].(3.8) Таблица 3.1 – Расчет давлений в тормозном цилиндре при ступенях торможений и полном служебном

Наличие на вагоне авторежима устанавливает зависимость давления воздуха в тормозном цилиндре от загрузки вагона, которая выражается формулой

где fпр – величина предварительного подъема опорной плиты, м;

где fi – величина статического прогиба рессор, м; Рцп – давление в тормозном цилиндре порожнего вагона, МПа; fi = 0,01 Q fo Qi ,(3.11) fo – гибкость центрального рессорного подвешивания вагона, 0,0006225 м/т; Qi – загрузка вагона в процентном соотношении от полной; Q – грузоподъемность вагона, т; Рвр – давление на выходе из воздухораспределителя при полном служебном торможении, МПа. Результаты расчета представлены в таблице 3.2. Таблица 3.2 – Расчет давлений в тормозном цилиндре при наличии авторежима

Принимаем максимальное давление Рм тц = 0,43МПа. 4. Качественная оценка правильности выбора воздушной части тормоза На основании закона Бойля – Мариотта состояние сжатого воздуха в выбранных емкостях воздушной части тормозной системы до торможения и при торможении аналитически выражается равенством Рз Vзр + Ро Vо = Рзр Vзр + Рм тц (Vо + πd2 тц L/4) ,(4.12) где Рз – максимальное абсолютное зарядное давление воздухопроводной магистрали, МПа; Vзр – объем запасного резервуара, м3 ; Vо – объем вредного пространства тормозного цилиндра,м3 ; Рзр – абсолютное давление воздуха в запасном резервуаре при торможении, МПа; Рм тц – максимальное абсолютное давление воздуха в тормозном цилиндре, МПа; dтц – диаметр тормозного цилиндра, м; L – допустимый ход поршня тормозного цилиндра при торможении, м. Качественная оценка правильности выбора воздушной части в грузовых поездах производится по условию их неистощимости Рзр ≥ Рз – ΔРтм ,(4.13) где ΔРтм = 0,15 МПа – разрядка тормозной магистрали при полном служебном торможении.

0,59 > 0,7 – 0,15 = 0,55. Так как условие выполняется, то делаем вывод о неистощимости пневматического тормоза. 5. Выбор схемы тормозной рычажной передачи

Рисунок 5.1 – Схема рычажной передачи 8ми -осного грузового вагона: 1 - Горизонтальный рычаг; 2 - Затяжка горизонтальных рычагов; 3 – Тяги; 4 - Горизонтальный балансир; 5 - Вертикальный рычаг; 6 - Затяжка вертикальных рычагов; 7 – Траверса; 8 – Подвески башмака В рефрижераторных вагонах применяется колодочный тормоз с двухсторонним нажатием. Данная схема эффективна при скоростях движения до 160 км/ч. При более высоких скоростях схема неэффективна. Основным ее недостатком является интенсивный износ колесных пар по профилю катания, а также навары при торможении. 6. Определение допускаемого нажатия тормозной колодки С целью создания эффективной тормозной системы величина нажатия тормозной колодки на колесо должна обеспечивать реализацию максимальной тормозной силы. Вместе с тем необходимо исключить возможность появления юза при торможении. При условиях сухих и чистых рельсов это положение для колодочного тормоза аналитически выражается уравнением К·φк = 0,9·Рк ·ψк ,(6.1) где К – допускаемая сила нажатия колодки на колесо, кН; φк -коэффициент трения тормозной колодки; 0,9 - коэффициент разгрузки задней колесной пары; Рк - статическая нагрузка на колесо, отнесенная к одной тормозной колодке, кН; ψк - коэффициент сцепления колеса с рельсом при торможении. Значения коэффициента трения для стандартных чугунных колодок определяются по следующей эмпирической формуле

где V – расчетная скорость движения поезда, исключающая появление юза, м/с. Для композиционных колодок принимаем V=28 м/с. Коэффициент сцепления зависит от состояния поверхности рельсов и колес, от нагрузки колеса на рельс и скорости движения. Для его определения можно воспользоваться расчетной формулой ψк = [0,17 – 0,00015 (q – 50)]·ψ(V),(6.3) где q - статическая осевая нагрузка, кН; ψ(V) - функция скорости, значение которой в зависимости от типа подвижного состава находят по графику [1]. Статическая осевая нагрузка определяется q = (T + Q)/m,(6.4) где T,Q - тара и грузоподъемность вагона, кН; m - число осей вагона. Статическая нагрузка на колесо Рк = (T + Q)/mв ,(6.5) где mв – число тормозных колодок на вагоне Рк = (32 + 50)/16 = 51,25 кН, q = (32 + 50)/4 = 205 кН, ψ(V) = 0,54 ψк = [0,17 – 0,00015 (205 – 50)]·0,54 = 0,08 Из (6.14) находим φк = 0,9·51,25·0,08/К = 3,64/К Решая полученное выражение совместно с (6.5) получим К = 5 кН. Полученную допускаемую силу нажатия тормозной колодки проверяем исходя из требований теплового режима трущихся пар К/Fk <= [ΔРу ],(6.6) где Fk - номинальная площадь трения тормозной колодки, м2 ; [ΔРу ] - допустимое удельное давление на тормозную колодку, кН/м2 ; 5/0,029 = 172 кН/м2 < 900 кН/м2 Кдоп = [ΔРу ]·Fк (6.20) Кдоп = 900·0,029 = 26,1 кН. 7. Расчет передаточного числа рычажной передачи вагона Передаточным числом рычажной передачи называется отношение теоретической величины суммы сил нажатия тормозных колодок вагона к силе давления сжатого воздуха на поршень тормозного цилиндра n = (Kдоп ·mв )/(Ршт ·ηрп ),(7.1) где Ршт - усилие по штоку тормозного цилиндра, кН; ηрп -КПД рычажной передачи, принимаем 0,80. Величина усилий по штоку тормозного цилиндра определяется Ршт = πd2 тц Pтц ·ηтц /4 – (F1 + F2 + Lшт ·Ж),(7.2) где ηтц - коэффициент, учитывающий потери на трение поршня о стенки тормозного цилиндра, который равен 0,98; F1 - усилие оттормаживающей пружины в отпущенном состоянии, 1500-1590 Н, принимаем 1580 Н; F2 - усилие пружины бескулисного автоматического регулятора рычажной передачи, приведенное к штоку тормозного цилиндра, которое принимается равным 300 - 1500 Н при рычажном приводе и 2000 – 2500 Н при стержневом; Ж - жесткость отпускаемой пружины тормозного цилиндра, 6540 Н/м. Ршт = 3,14·0,3562 ·0,43·106 ·0,98 /4 – (1545 + 1000 + 0,175·6540) = 20 кН n = (26,1·16)/(0,95·20) = 23,5 8. Определение размеров плеч рычагов рычажной передачи Для принятой схемы рычажной передачи передаточное число определяется из соотношения ведущих и ведомых плеч рычагов n = m·(а·б/в·г)cosα, (8.1) где α - угол действия силы нажатия тормозной колодки на колесо, принимается равным 10о . а, б, в, г - размеры плеч рычагов, в = г = 230 мм, а + б = 650 мм. 23,5 = 8а/(650 –а)·(230/230)·0,985 а = 487 мм б = 163 мм

Рисунок 8.1 – Схема рычажного привода авторегулятора Расстояние между упором привода и корпусом регулятора А = n·к·(б-с/d-c) – mг (8.2) где к – величина зазора между колесом и колодкой, к = 0,01м; mг – величина конструктивных зазоров между деталями рычажной передачи, mг = 0,009 м. Размер с определяется из соотношения F2 = (Fp + Жр ·Lp )·(б/а – с/а·(l + d)/а)(8.3) где F2 - усилие предварительного натяга пружины авторегулятора, Н (Fp = 2000 Н); Жр - жесткость пружины регулятора, Н/м (Жр = 1500 Н/м); Lр - величина сжатия пружины регулятора при торможении, м (для 8ми -осных вагонов при чугунных колодках Lр = 0,015 м); а, б, с, d, l – размеры плеч горизонтального рычага и рычажного привода регулятора, м. 1000 = (2000 + 1500·0,015)·(0,163/0,487 – (с/0,487)·(0,65/0,487)), с = 0,055 м = 55 мм , d = 542 мм , l = 108 мм. А = 23,5·0,01·(0,163 – 0,055)/(0,542 + 0,055) – 0,009 = 34 мм 9. Определение размеров поперечных сечений элементов рычажной передачи Усилие на штоке поршня тормозного цилиндра определяется Ршт = πd2 тц Pтц ·ηтц /4 – (F1 + Lшт ·Ж),(9.1) Ршт = 19,7 кН Определяем силы действующие на рычажную передачу Ршт = Р1 , Р2 = Р1 (а +б) /б = 19,7·(487 + 163)/163 = 78,6 кН(2.27) Р3 = Р1 (а / б) = 19,7 (487 / 163) = 58,9 кН, (9.2) Р4 = Р3 (m / 2m) = 29,45 кН(9.3) Р5 = Р4 (в + г / г) = 58,9 кН(9.4) Р6 = Р4 = 29,45 кН(9.5) Определив значения сил, действующих на шарнирные соединения, рассчитываем валики на изгиб. Валики шарнирных соединений рычажной передачи рассчитываем на изгиб по формуле σ = P1 /(0,4·d3 ·103 )·(b – a/2) < [σ] ,(9.6) где Р – расчетная нагрузка на валик, кН; d – диаметр валика, м. Принимаем в = 0,04 м; b – расстояние между серединами опор, м; а – длина поверхности передающей нагрузку, м; [σ] – допускаемые напряжения при изгибе, МПа. Все детали тормозной рычажной передачи изготовлены из стали 5, принимаем по [1] (табл. 9.1)[σ] = 160 МПа.

Рисунок 9.1 – Расчетная схема шарнирного соединения b = а + 15 = 25 + 15 = 40 мм.(9.7) σ = 57/(0,4·0,043 ·103 )·(0,04 – 0,025/2) = 61 МПа < [σ] Условие выполняется, прочность валика на изгиб обеспечена. Тяги рычажной передачи рассчитываются на растяжение. [σ] = P2 ·4/(π·d2 т ·103 ) < [σ], (9.8) где Р – усилие передаваемое на тягу, кН; dт – диаметр тяги, м. Принимаем dт = 0,022 м. [σ] = 57·4/(3,14·0,0222 ·103 ) = 150 МПа< [σ] Условие выполнено, прочность тяги обеспечена. Проушины тяги рассчитываются на смятие и срез. Напряжение смятия и среза определяется по формуле σ см = 4·Р3 /(π·t·d1 ·103 ) < [σ см ],(9.9) τср = Р3 /(2·t·h·103 ) < [τср ](9.10) где Р – усилие смятия (среза) действующее на проушину, кН; t – толщина проушины, м; d1 – диаметр отверстия проушины, м; h – высота сечения проушины по линии среза, м; принимаем h = R – d1 /2(9.11) где R – радиус наружного очертания пружины, м. Принимаем t = 0,015 м; d1 = 0,04 м; R = 0,0375 м; [σ см ] = 170МПа; [τср ] = 95 МПа. h = 0,0375 – 0,04/2 = 0,0175 м σ см = 4·28,5/(3,14·0,015·0,04·103 ) = 62 МПа < [σ см ], τср = 28,5/(2·0,015·0,0175·103 ) = 55 МПа < [τср ]. Условия выполнены, прочность проушины обеспечена. Рычаги также рассчитываем на изгиб. Напряжения при изгибе определяются по формуле σ изг = Ми /Wx < [σ изг ],(9.12) где Ми – изгибающий момент в сечении среднего шарнира рычага, Н·м; Wx – момент сопротивления сечения, м3 .

Рисунок 9.2 – Горизонтальный рычагWx = 2·h/6·H·(H3 – d3 ) ,(9.13) где Н – ширина рычага, Н = 0,18 м; d – диаметр валика, в = 0,04 м; h – толщина рычага, h = 0,015 м. Wx = 2·0,015/6·0,18·(0,183 – 0,043 ) = 1,6·10-4 м 3 . Изгибающий момент в сечении среднего шарнира рычага определяется по формуле Ми = Ршт ·а = 57·0,251 = 14,3 кН·м, (9.14) σ изг = 14,3/1,6·10-4 = 89 МПа < [σ изг ] = 160 МПа. Прочность рычага обеспечена. Рассчитываем вертикальный рычаг на изгиб

Рисунок 9.3 – Вертикальный рычаг По формуле (9.32) определяем момент сопротивления сечения Wx = 2·0,015/6·0,16·(0,163 – 0,043 ) = 1,26·10-4 м3 . Находим изгибающий момент Ми = Ршт ·b = 57·0,249 = 14 кН·м ,(9.15) σ изг = 14/1,26·10-4 = 111 МПа < [σ изг ] = 160 МПа. Прочность вертикального рычага на изгиб обеспечена. Затяжка горизонтальных рычагов проектируется из условия ее вписывания в габаритные размеры тормозного цилиндра.

Рисунок 9.4 – Схема вписывания затяжки горизонтальных рычагов в габариты тормозного цилиндра Зазор х, обозначенный на рисунке 9.7, находится х = 251 – (200 + 50) = 1 мм. Свободное вписывание затяжки обеспечено. Так как данная затяжка выполнена без изгиба, то расчет производится только на сжатие. Напряжение при сжатии σсж = Р1 /(Н·h) ,(9.16) где Н – ширина затяжки, м; h – толщина затяжки, м; Р – сила, действующая на затяжку, Н; σсж = 57/(0,1·0,025) = 23 МПа < [σсж ] = 160 МПа. Прочность затяжки горизонтальных рычагов обеспечена. 10. Расчет обеспеченности поезда тормозными средствами Все поезда, отправляемые со станции, должны быть обеспеченны тормозами с гарантированным нажатием тормозных колодок в соответствии с нормативами по тормозам, утвержденным МПС. Потребное нажатие тормозных колодок для заданного поезда определяется по формуле ΣКр = ΣQ/100·N(10.1) где ΣQ – вес состава поезда, тс; N – единое наименьшее тормозное нажатие, тс; N = 33 тс. ΣКр = 3440/100·33 = 1135,2 тс. Расчетное фактическое тормозное нажатие колодок заданного поезда определяется ΣКрф = Σnj ·mj ·Kpj ,(10.2) где nj – число единиц подвижного состава; mj – осность единицы подвижного состава; Kpj – расчетное нажатие тормозных колодок на ось вагонов или локомотивов данного типа, тс; для локомотива Kpj = 12 тс, для грузового вагона с чугунными колодками на груженном режиме Kpj = 7,0 тс, на порожнем Kpj = 3,5 тс, для вагонов рефрижераторного подвижного состава с чугунными колодками на груженом режиме Kpj = 9,0 тс. ΣКрф = 35·4·7 + 15·4·9 = 1400 тс Поезд считается обеспеченным тормозами, если выполняется условие ΣКр < ΣКрф ,(10.3) 1135,2 < 1400 Так как условие выполняется, то считаем что поезд обеспечен тормозами. Расчетный коэффициент силы нажатия тормозных колодок определяется по формуле δр = ΣКрф / ΣQ,(10.4) δр = 1400/3440 = 0,41 11. Определение тормозного пути, замедлений и времени торможенияПолный расчетный тормозной путь определяется по формуле Sт = Sп + Sд ,(11.1) где Sп – подготовленный (предтормозной путь); Sд – действительный тормозной путь. Подготовительный путь, м, определяется Sп = VH ·tп ,(11.2) где VH – скорость движения в начале торможения, м/с; tп – время подготовки тормозов к действию, с. Время подготовки автотормозов, с, определяется следующим образом. tп = 10 + 15 (± i)/bт ,(11.3) где i - уклон пути, i = - 7‰, знак ''-'' – означает, что расчет ведется на спуске; bт – удельная тормозная сила, Н/кН. bт = 1000·φкр ·δр ,(11.4) где φкр – расчетный коэффициент трения тормозных колодок; δр - расчетный коэффициент силы нажатия тормозных колодок поезда. Расчетный коэффициент трения тормозных колодокφкр = 0,27·(3,6V + 100)/(18V + 100)(11.5) Действительный тормозной путь, м, определяется по формуле

где к – число интервалов скоростей; ω – основное удельное сопротивление движению, Н/кН, bт и ω рассчитываются при средней скорости интервала, интервал 2 м/с. Vср = (VH + VH+1 )/2,(11.6) Основное удельное сопротивление определяем для грузовых вагонов ω = 0,7 + (3 + 0,36V + 0,0324V2 )/0,1q ,(11.7) где q – осевая нагрузка, кН, q = 245 кН; V – средняя скорость в интервале, м/с Расчеты сводим в таблицу 11.3Замедление движения поезда определяется по формуле аi = (V2 н – V2 н+1 )/(2·ΔSд ) ,(11.8) Время торможения определяется по формулеt = tп + Σti ,(11.9) где ti – время торможения в расчетном интервале, с. ti = (Vн – Vн +1 )/ai ,(11.10) Расчеты замедлений движения поезда и времени торможения представлены в таблице 11.1. Таблица 11.1 – Расчет тормозного пути

Таблица 11.2 – Расчет замедлений и времени торможения

ЗаключениеВ данном курсовом проекте были спроектированы воздушная часть тормозной системы вагона и механическая часть колодочного тормоза. Причем основная часть деталей и приборов принята типовой, что значительно снижает их себестоимость. Так же была произведена оценка обеспеченности поезда тормозными средствами и проверка эффективности тормозной системы поезда. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||