Министерство образования и науки Республики Татарстан

ГОУ СПО “Лениногорский нефтяной техникум”

КУРСОВОЙ ПРОЕКТ

Проектирование зоны диагностики

.

Тема проекта

ЛНТ О. 190604 18 02. АМ-05 00

.

ЛНТ, коды отделения, специальности, варианта, проекта, шифр группы, ОО

Руководитель проекта

Горбунов В.А.

Разработал

Шаймарданов И.Н.

2008 г.

«Рассмотрено»: «Утверждаю»:

на заседании ЦК механических Зам. директора по УВР

и автомеханических дисциплин

протокол № __ от «____»________2008 г. ________ А.Н. Гарифуллина

Председатель ЦК:

М.И. Брендюрёва ___________________ «____»_____________2008 г.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РТ

ГОУ СПО “Лениногорский нефтяной техникум”

З А Д А Н И Е

На курсовое проектирование по дисциплине

«Техническое обслуживание автомобилей»

Студенту__________________________________ группы__________курс_____

Тема проекта:

ИСХОДНЫЕ ДАННЫЕ

Марка автомобиля и их количество:__________________________________

Распределение подвижного состава по пробегу с начала эксплуатации:

Грузовые: пробег __________ количество ___________ ___ %

пробег __________ количество ___________ ___ %

пробег __________ количество ___________ ___ %

Автобусы: пробег __________ количество ___________ ___ %

пробег __________ количество ___________ ___ %

пробег __________ количество ___________ ___ %

Легковые:

пробег __________ количество ___________ ___ %

пробег __________ количество ___________ ___ %

пробег __________ количество ___________ ___ %

Район эксплуатации подвижного состава (местонахождения АТП):

__________________________________________________________________

Категория эксплуатации подвижного состава:

Грузовые: категория ___ доля от среднесуточного пробега ___ %

категория ___ доля от среднесуточного пробега ___ %

категория ___ доля от среднесуточного пробега ___ %

Автобусы: категория ___ доля от среднесуточного пробега ___ %

категория ___ доля от среднесуточного пробега ___ %

категория ___ доля от среднесуточного пробега ___ %

Легковые: категория ___ доля от среднесуточного пробега ___ %

категория ___ доля от среднесуточного пробега ___ %

категория ___ доля от среднесуточного пробега ___ %

Среднесуточный пробег:

Грузовые: ____________ км/сут.

Автобусы: ____________ км/сут.

Легковые: ____________ км/сут.

В курсовом проекте должны быть разработаны:

Введение

Значение системы ТО и ТР в обеспечении технической готовности подвижного состава

Задачи, стоящие перед технической службой АТП в области ТО и ремонта

Цели и задачи курсового проектирования

2. Характеристика автотранспортного предприятия и объекта проектирования

3. Расчетно–технологический раздел

3.1 Выбор исходных нормативов режима ТО и ремонта и их корректирование

3.1.1 Определение коэффициентов корректирования

3.1.2 Установление нормативов для расчета производственной программы АТП

3.2 Расчет производственной программы по АТП

3.2.1 Определение проектных величин коэффициента технической готовности и коэффициента использования автомобильного парка

3.2.2. Определение годового пробега всех автомобилей и годового количества технических воздействий

3.2.3 Определение годовой и сменной программы по техническому обслуживанию автомобилей

3.2.4 Определение общей годовой трудоемкости работ по ТО и ТР подвижного состава на АТП

3.2.5 Распределение годовой производственной программы АТП по зонам технического обслуживания, текущего ремонта и производственным участкам ТР

3.2.6 Определение минимального количества рабочих постов и распределение трудоемкости по видам работ в зонах ТО и ТР и постов диагностики

3.2.7 Определение и распределение количества исполнителей по видам работ в зонах ТО и ТР и производственным участкам ТР

4. Организационный раздел

4.1 Выбор метода организации производства ТО и ТР на автотранспортном предприятии

4.2 Выбор метода организации технологического процесса на объекте проектирования

4.3 Схема и описание технологического процесса на объекте проектирования

4.4 Выбор режима работы производственных подразделений АТП

4.5 Определение количества исполнителей на объекте проектирования

4.6 Распределение исполнителей по специальностям и квалификации

4.7 Подбор основного технологического оборудования

4.8 Определение производственной площади объекта проектирования

5. Конструкторская часть

Анализ операций технологического процесса на объекте проектирования

Разработка приспособления для выполнения операции технологического процесса на объекте проектирования

Инструкция и рекомендации по применению разработанного приспособления

6. Охрана труда

6.1 Требования техники безопасности при выполнении основных видов работ

6.2 Требования, предъявляемые к инструментам, приспособлениям и основному технологическому оборудованию

6.3 Требования техники безопасности, предъявляемые к производственному помещению

7. Заключение

Перечень основных задач, решенных по каждому из разделов в курсовом проекте

Анализ факторов, влияющих на повышение технической готовности подвижного состава на АТП

8. Графическая часть

Планировочное решение объекта проектирования (формат А-1)

Сборочный (теоретический) чертеж приспособления (формат А-1)

Дата выдачи задания: __ 08 ЯНВАРЯ 2008 г.___

Срок окончания проекта: ___ 03 МАЯ_2008 г.______

Руководитель проекта: ___ В.А. ГОРБУНОВ____

СОДЕРЖАНИЕ

Введение

2. Характеристика автотранспортного предприятия и объекта проектирования

3. Расчетно–технологический раздел.

3.1 Выбор исходных нормативов режима ТО и ремонта и их корректирование

3.1.1 Определение коэффициентов корректирования

3.1.2 Установление нормативов для расчета производственной программы АТП

3.2 Расчет производственной программы по АТП

3.2.1 Определение проектных величин коэффициента технической готовности и коэффициента использования автомобильного парка

3.2.2 Определение годового пробега всех автомобилей и годового количества технических воздействий.

3.2.3 Определение годовой и сменной программы по техническому обслуживанию автомобилей

3.2.4 Определение общей годовой трудоемкости работ по ТО и ТР подвижного состава на АТП

3.2.5 Распределение годовой производственной программы АТП по зонам технического обслуживания, текущего ремонта и производственным участкам ТР

3.2.6 Определение минимального количества рабочих постов и распределение трудоемкости по видам работ в зонах ТО и ТР и постов диагностики

3.2.7 Определение и распределение количества исполнителей по видам работ в зонах ТО и ТР и производственным участкам ТР

4. Организационный раздел

4.1 Выбор метода организации производства ТО и ТР на автотранспортном предприятии

4.2 Выбор метода организации технологического процесса на объекте проектирования

4.3 Схема и описание технологического процесса на объекте проектирования

4.4 Выбор режима работы производственных подразделений АТП

4.5 Определение количества исполнителей на объекте проектирования

4.6 Подбор основного технологического оборудования

4.7 Определение производственной площади объекта проектирования

5. Конструкторская часть

6. Охрана труда

6.1 Требования техники безопасности при выполнении основных видов работ

6.2 Требования, предъявляемые к инструментам, приспособлениям и основному технологическому оборудованию

6.3 Требования техники безопасности, предъявляемые к производственному помещению

7. Заключение

Список использованной литературы

Условные обозначения

ВВЕДЕНИЕ

Сегодня значение автомобильного транспорта для нашей страны и мира в целом очень велико. Он служит основным участником процессов воспроизводства, оказывающего существенное влияние на рациональность размещения, обмена и эффективности общественного производства.

Автомобильный транспорт участвует практически во всех взаимосвязях производителей и потребителей продукции производственного назначения и товаров народного потребления. По сравнению с другими видами транспорта автомобильный имеет ряд преимуществ, что обеспечивает ему интенсивное развитие:

- доставка грузов и пассажиров “от двери до двери”;

- сохранность грузов;

- сокращение потребности в дорогостоящей и громоздкой упаковке;

- экономия упаковочного материала;

- более высокая скорость доставки грузов и пассажиров автомобилями;

- возможность участия в смешанных перевозках;

- перевозки небольших партий груза, что позволяет предприятию ускорить отправку продукции и сократить сроки хранения груза на складах.

Ввиду перечисленных выше преимуществ, автомобильный транспорт широко используется во всех областях экономики, применяется во всех областях народного хозяйства, в том числе и в машиностроении

Во всем мире, да и в нашей стране автомобильный транс

порт занял лидирующие позиции в сфере перевозок грузов и пассажиров на любые расстояния. Это означает, что он тесно связан со всеми элементами производства, народного хозяйства и экономики.

Основной задачей автомобильного транспорта является удовлетворение потребностей нашей страны в перевозках, улучшение транспортных связей между экономическими районами.

Увеличение перевозок грузов и пассажиров достигают за счёт количественного роста автомобильного парка, так и за счёт роста его производительности, повышение грузоподъёмности и пассажиров вместимости.

Подвижной состав всегда необходимо поддерживать в технически исправном и работоспособном состоянии в течение всего срока эксплуатации. Для этого проводят техническое обслуживание и ремонт автомобиля на основе планово- предупредительной системы обслуживания, принятой в нашей стране. По этой системе техническое обслуживание проводят в плановом порядке, принудительно, через определённый пробег автомобиля, а ремонтные работы выполняются только по потребности.

Эту систему называют профилактической, так как она служит для предупреждения возникновения неисправностей и уменьшения интенсивности износа автомобиля.

Качественно выполненное ТО и ремонт позволяет сохранить на прежнем уровне технические и эксплуатационные свойства автомобиля, что способствует уменьшению неисправностей автомобиля в процессе эксплуатации.

Повышение качества ТО и ремонта автомобилей является одной из важнейших задач, которые ставятся перед АТП. Выполнению этой задачи в значительной степени способствует механизация технологических процессов ТО и ремонта автомобилей.

Производственную деятельность АТП централизованного обслуживания автомобилей следует рассматривать как интегрированную деятельность технических служб комплексных автотранспортных предприятий, т. е. имеющих собственный подвижной состав и производственно-техническую базу для ТО и ремонта. Следовательно, перед всеми техническими службами АТП ставятся различные задачи. Рассмотрим задачи, которые ставятся перед технической службой АТП в области ТО и ремонта:

1.) выполнение утверждённого плана по ТО и ремонту;

2.) качественное выполнение ТО и ремонта;

3.) своевременное выполнение ТО и ремонта.

Цели и задачи курсового проектирования: систематизировать, закрепить и расширить теоретические знания и практические навыки, полученные во время лекций и производственной практики; научится работать с учебной литературой, выбирать методы организации производства ТО и ТР на АТП, подбирать основное технологическое оборудование, определять производственную площадь объекта проектирования исходя из условий задания.

2. ХАРАКТЕРИСТИКА АВТОТРАНСПОРТНОГО

ПРЕДПРИЯТИЯ И ОБЪЕКТА ПРОЕКТИРОВАНИЯ

Характеристика автотранспортного предприятия.

Автотранспортное предприятие, из задания на курсовое проектирование, располагается в Орловской области. АТП в данном случае является предприятием комплексного типа, так как оказывает сторонним организациям транспортные услуги, связанные с перевозками грузов различного характера и пассажиров, занимается обслуживанием и ремонтом транспорта, а также его хранением.

Подвижной состав предприятия представлен грузовыми и легковыми автомобилями, а также автобусами, то есть подвижной состав является смешанным и состоит из трех технологически совместимых групп при производстве технического обслуживания и текущего ремонта.

На балансе автохозяйства данного предприятия числится 890 единиц техники, из которых 300 единиц приходится на грузовые автомобили марки КамАЗ - 5511, из которых 28% имеют пробег с начала эксплуатации 40 тыс. км, 44% имеют пробег с начала эксплуатации 90 тыс. км и 28% имеют пробег с начала эксплуатации 130 тыс. км; 280 единиц - автобусы марки ЛиАЗ - 677, из которых 21% имеют пробег с начала эксплуатации 50 тыс. км, 43% имеют пробег с начала эксплуатации 100 тыс. км и 36% имеют пробег с начала эксплуатации 160 тыс. км; и 310 единиц приходится на легковые автомобили марки УАЗ - 3151, из которых 32% имеют пробег с начала эксплуатации 60 тыс. км, 36% имеют пробег с начала эксплуатации 130 тыс. км и 32% имеют пробег с начала эксплуатации 195 тыс. км.

Среднесуточный пробег грузовых автомобилей АТП составляет 230 км/сут., автобусов - 260 км/сут., и легковых автомобилей - 255 км/сут.

Количество рабочих дней в году для предприятия автомобильного транспорта составляет 250 дней.

Подвижной состав предприятия эксплуатируется в умеренной неагрессивной природно-климатической зоне. Категория условий эксплуатации для грузовых автомобилей следующая: в первой категории эксплуатируется 5% подвижного состава, во второй категории - 50% и в третьей категории - 45%; для автобусов следующая: в первой категории эксплуатируется 20% подвижного состава, во второй категории - 65% и в третьей категории - 15%; для легковых автомобилей следующая: в первой категории эксплуатируется 15% подвижного состава, во второй категории - 60% и в третьей категории - 25%.

Время работы подвижного состава на линии составляет 10 часов в сутки. Время выхода автомобилей на линию в 7 часов, время ухода автомобилей с линии - в 17 часов.

Характеристика объекта проектирования.

Объектом проектирования, из задания на курсовое проектирование, является зона диагностики. Зона диагностики предназначена для уменьшения времени на проведение технического обслуживания и ремонта. Диагностирование, являясь подсистемой информации для управления производством, одновременно является элементом самой системы технического обслуживания и текущего ремонта (в основном выделяется из технического обслуживания) и подсистемой контроля качества выполненных работ и технического состояния автомобилей не только на автотранспортном предприятии, но и за пределами. В связи с возможностью определения неисправностей без разборки они при регулярном диагностировании выявляются до наступления отказа, что позволяет планировать их устранение, предотвращает прогрессирующе изнашивание деталей и снижает общие расходы на техническое обслуживание и текущий ремонт. Диагностика способствует также уменьшению расхода топлива и загрязнения окружающей среды, повышению безопасности движения, технической готовности автомобильного парка и других технико-экономических показателей его использования.

Диагностирование является комплексом мероприятий по оценке и определению технического состояния автомобиля, а также отдельных его систем, узлов и агрегатов без разборки, по внешним признакам, путём измерения величин (параметров), характеризующих его состояние, с помощью различных стендов и приборов и сопоставления их с нормативами. В зоне диагностики выполняются следующие основные виды работ: проверка технического состояния автомобиля в целом, двигателя и системы электрооборудования, сцепления, трансмиссии, ходовой части и рулевого управления, тормозной системы, светоосветителной аппаратуры и контрольно-измерительных приборов на самом автомобиле. Также в зоне диагностики проводят необходимые регулировочные работы.

3. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

3.1 Выбор исходных нормативов режима ТО и ремонта и их

корректирование

3.1.1 Определение коэффициентов корректирования

На основании «Положения по техническому обслуживанию и ремонту подвижного состава автомобильного транспорта» вначале определяются коэффициенты корректирования исходных нормативов К1 - К5 для каждого типа (марки) автомобилей АТП.

1) Определение коэффициента корректирования нормативов в зависимости от категории условий эксплуатации подвижного состава АТП.

Для каждой категории условий эксплуатации и для каждого типа (марки) автомобилей определяется табличное значение коэффициента К1. За коэффициент К1 расчетный принимается средневзвешенная величина:

(13, страница 4) (1) (13, страница 4) (1)

Нормативный коэффициент К1 корректирования нормативов выбирается из «Положения» по таблице 2.8, страница 26.

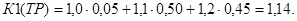

Определение К1(ТО, КР) расчетного для грузовых автомобилей марки КамАЗ-5511:

Определение К1(ТР) расчетного для грузовых автомобилей марки КамАЗ-5511:

Определение К1(ТО, КР) расчетного для автобусов марки ЛиАЗ-677:

Определение К1(ТР) расчетного для автобусов марки ЛиАЗ-677:

Определение К1(ТО, КР) расчетного для легковых автомобилей марки УАЗ-3151:

Определение К1(ТР) расчетного для легковых автомобилей марки УАЗ-3151:

Результаты расчетов сводятся в таблицу 1.

Таблица 1. Коэффициент корректирования нормативов в зависимости от категории условий эксплуатации подвижного состава АТП

| Тип подвижного состава |

КУЭ

|

Доля от среднесуточного пробега,  |

К1 табличный |

К1 расчетный |

| К1(ТО, КР) |

К1(ТР)

|

К1(ТО, КР) |

К1(ТР)

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

КамАЗ-5511

|

I |

0,05 |

1,0 |

1,0 |

0,88

|

1,12

|

| II |

0,50 |

0,9 |

1,1 |

| III |

0,45 |

0,8 |

1,2 |

ЛиАЗ-677

|

I |

0,20 |

1,0 |

1,0 |

0,905

|

1,095

|

| II |

0,65 |

0,9 |

1,1 |

| III |

0,15 |

0,8 |

1,2 |

| УАЗ-3151 |

I |

0,15 |

1,0 |

1,0 |

0,89

|

1,11

|

| II |

0,60 |

0,9 |

1,1 |

| III |

0,25 |

0,8 |

1,2 |

2) Определение коэффициента корректирования нормативов в зависимости от модификации подвижного состава и организации его работы.

Для легковых автомобилей и автобусов коэффициент К2 корректирования нормативов остается неизменным и принимается равным единице,

К2 = 1,00. (13, страница 5)

Для грузовых автомобилей каждой марки коэффициент К2 - есть средневзвешенная величина, зависящая от структуры автомобильного парка исследуемого автомобиля. Так как грузовые автомобили из задания курсового проекта представлены одной модификацией, то есть базовой моделью, то для них коэффициент К2 корректирования нормативов также принимается равным:

трудоемкость ТО и ТР-К2 = 1,15. (15., таблица 2.9)

пробег до КР - К2 = 0,85 (15., таблица 2.9)

3) Определение коэффициента корректирования нормативов в зависимости от природно-климатических условий.

Данный коэффициент К3 корректирования нормативов характеризует район, в котором эксплуатируется подвижной состав автомобильного транспорта (или указывает местонахождение автотранспортного предприятия).

Коэффициент К3 - есть произведение двух коэффициентов - К3 и К3 и К3 : :

(13, страница 5) (2) (13, страница 5) (2)

Для установления коэффициента К3 корректирования нормативов необходимо по «Положению» первоначально определить природно-климатические условия района эксплуатации подвижного состава - К3 и агрессивность его среды - К3 и агрессивность его среды - К3 . Климат Орловской области характеризуется как умеренный, неагрессивный. . Климат Орловской области характеризуется как умеренный, неагрессивный.

Следовательно, из «Положения» имеем:

К3(ТО)  = 1,0; (15, таблица 2.10) = 1,0; (15, таблица 2.10)

К3(ТР)  = 1,0; (15, таблица 2.10) = 1,0; (15, таблица 2.10)

К3(КР)  = 1,0; (15, таблица 2.10) = 1,0; (15, таблица 2.10)

К3  = 1,00. (15, таблица 2.10) = 1,00. (15, таблица 2.10)

Определение коэффициентов корректирования нормативов в зависимости от природно-климатических условий:

4) Определение коэффициента корректирования нормативов удельной трудоемкости (К4) и продолжительности простоя подвижного состава в техническом обслуживании и ремонте (К4 ) в зависимости от пробега с начала эксплуатации. ) в зависимости от пробега с начала эксплуатации.

Для определения коэффициентов (К4) (К4 ) необходимо первоначально привести пробег (L) с начала эксплуатации в реальных условиях к пробегу (L ) необходимо первоначально привести пробег (L) с начала эксплуатации в реальных условиях к пробегу (L ) в I категории условий эксплуатации подвижного состава АТП: ) в I категории условий эксплуатации подвижного состава АТП:

(13, страница 5) (3) (13, страница 5) (3)

Приведение пробега (L) с начала эксплуатации в реальных условиях к пробегу (L ) в I категории условий эксплуатации для грузовых автомобилей марки КамАЗ-5511: ) в I категории условий эксплуатации для грузовых автомобилей марки КамАЗ-5511:

- с начальным пробегом L = 40 тыс.км.:

- с начальным пробегом L = 90 тыс.км.:

- с начальным пробегом L = 130 тыс.км.:

Приведение пробега (L) с начала эксплуатации в реальных условиях к пробегу (L ) в I категории условий эксплуатации для автобусов марки ЛиАЗ-677: ) в I категории условий эксплуатации для автобусов марки ЛиАЗ-677:

- с начальным пробегом L = 50 тыс.км.:

- с начальным пробегом L = 100 тыс.км.:

- с начальным пробегом L = 160 тыс.км.:

Приведение пробега (L) с начала эксплуатации в реальных условиях к пробегу (L ) в I категории условий эксплуатации для легковых автомобилей марки УАЗ-3151: ) в I категории условий эксплуатации для легковых автомобилей марки УАЗ-3151:

- с начальным пробегом L = 60 тыс.км.:

- с начальным пробегом L = 130 тыс.км.:

- с начальным пробегом L = 195 тыс.км.:

Результаты расчетов сводятся в таблицу 2.

Таблица 2. Приведение пробега (L) с начала эксплуатации в реальных условиях к пробегу (L ) в I категории условий эксплуатации подвижного состава АТП ) в I категории условий эксплуатации подвижного состава АТП

Марка автомобиля

|

Пробег (L)

(тыс. км)

|

К1(КР)

|

К2(КР)

|

К3(КР)

|

Приведенный пробег (L ) (тыс. км) ) (тыс. км) |

| 1 |

2 |

3 |

4 |

5 |

6 |

КамАЗ-5511

|

40 |

0,86

|

0,85

1,00

|

1,0

|

54,720 |

| 90 |

123,119 |

| 130 |

177,839 |

ЛиАЗ-677

|

50 |

0,91

|

55,249 |

| 100 |

110,497 |

| 160 |

175,824 |

Продолжение таблицы 2.

| 1 |

2 |

3 |

4 |

5 |

6 |

УАЗ-3151

|

60 |

0,89

|

67,416 |

| 130 |

146,067 |

| 195 |

219,101 |

Далее, приведенный пробег (L ) необходимо делить на нормативный пробег (LКР) до первого капитального ремонта (КР), чтобы получить пробег с начала эксплуатации в долях от нормативного пробега до капитального ремонта. Затем, на основании таблицы 2.11. «Положения» для каждой группы автомобилей данной марки, входящих в один возрастной интервал, определяются коэффициенты (К4) (К4 ) необходимо делить на нормативный пробег (LКР) до первого капитального ремонта (КР), чтобы получить пробег с начала эксплуатации в долях от нормативного пробега до капитального ремонта. Затем, на основании таблицы 2.11. «Положения» для каждой группы автомобилей данной марки, входящих в один возрастной интервал, определяются коэффициенты (К4) (К4 ) (табличное). ) (табличное).

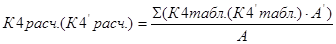

Для определения коэффициентов (К4) (К4 ) (расчетное) для каждой марки автомобиля необходимо коэффициенты (К4) (К4 ) (расчетное) для каждой марки автомобиля необходимо коэффициенты (К4) (К4 ) (табличное) умножить на количество автомобилей в данной группе ( ) (табличное) умножить на количество автомобилей в данной группе ( ). Затем, полученные значения для одной марки автомобиля суммируются и делятся на общее число автомобилей (А) данной марки. ). Затем, полученные значения для одной марки автомобиля суммируются и делятся на общее число автомобилей (А) данной марки.

Коэффициенты (К4) (К4 ) (расчетное) определяются из следующего выражения: ) (расчетное) определяются из следующего выражения:

(13, страница 6) (4) (13, страница 6) (4)

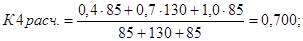

Определение коэффициентов К4 (К4 ) для грузовых автомобилей марки КамАЗ-5511: ) для грузовых автомобилей марки КамАЗ-5511:

Определение коэффициентов К4 (К4 ) для автобусов марки ЛиАЗ-677: ) для автобусов марки ЛиАЗ-677:

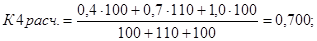

Определение коэффициентов К4 (К4 ) для легковых автомобилей марки УАЗ-3151: ) для легковых автомобилей марки УАЗ-3151:

Результаты расчетов сводятся в таблицу 3.

Таблица 3. Коэффициенты корректирования нормативов удельной трудоемкости (К4) и продолжительности простоя подвижного состава в техническом обслуживании и ремонте (К4 ) в зависимости от пробега с начала эксплуатации ) в зависимости от пробега с начала эксплуатации

Марка автомобиля

|

Кол-во авт. в группе

|

L

(т. км)

|

LКР

(т. км)

|

|

К4

табл.

|

К4

табл.

|

К4

расч.

|

К4

расч.

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

КамАЗ-5511

|

85 |

54,720 |

300

|

0,18 |

0,4 |

0,7 |

0,700

|

0,785

|

| 130 |

123,119 |

0,41 |

0,7 |

0,7 |

| 85 |

177,839 |

0,59 |

1,0 |

1,0 |

ЛиАЗ-677

|

60 |

55,249 |

380

|

0,14 |

0,5 |

0,7 |

0,736

|

0,700

|

| 120 |

110,497 |

0,28 |

0,8 |

0,7 |

| 100 |

175,824 |

0,46 |

0,8 |

0,7 |

УАЗ-3151

|

100 |

67,416 |

300

|

0,22 |

0,4 |

0,7 |

0,700

|

0,797

|

| 110 |

146,067 |

0,48 |

0,7 |

0,7 |

| 100 |

219,101 |

0,73 |

1,0 |

1,0 |

5) Определение коэффициента корректирования нормативов трудоемкости технического обслуживания и текущего ремонта в зависимости от количества обслуживаемых и ремонтируемых автомобилей на автотранспортном предприятии и количества технологически совместимых групп подвижного состава.

Определение коэффициента К5 корректирования нормативов начинается с распределения подвижного состава автотранспортного предприятия по технологически совместимым группам при производстве технического обслуживания и текущего ремонта согласно «Положения», приложение 10. Далее необходимо определить количество технологически совместимых групп по таблице 2.12 и на основании этих данных выбрать коэффициент К5.

I группа - автомобилей нет;

II группа - легковые автомобили марки УАЗ-3151 в количестве 310 единиц;

III группа - автомобилей нет;

IV группа - автобусы марки ЛиАЗ-677 в количестве 280 единиц;

V группа - грузовые автомобили марки КамАЗ-5511 в количестве 300 единиц.

Каждая технологически совместимая группа в данном случае представлена одной маркой подвижного состава. Технологически совместимая группа принимается к расчету, если количество автомобилей в группе более 25 единиц. Следовательно, количество технологически совместимых групп подвижного состава - 3. Из задания на курсовое проектирование, общее количество автомобилей, числящихся на балансе автохозяйства автотранспортного предприятия составляет 890 единиц техники. Коэффициент К5 корректирования нормативов выбирается по «Положению» из таблицы 2.12. и принимается равным 0,85.

К5 = 0,85. (15, таблица 2.12)

3.1.2 Установление нормативов для расчета производственной

программы АТП

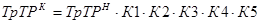

Корректирование исходных нормативов осуществляется при помощи результирующего коэффициента корректирования, который согласно п. 2.25.2. «Положения по техническому обслуживанию и ремонту подвижного состава автомобильного транспорта» определяется:

- для периодичности технического обслуживания (LTO) -

(13, страница 9) (5) (13, страница 9) (5)

- для пробега до капитального ремонта (LKP) -

(13, страница 9) (6) (13, страница 9) (6)

- для трудоемкости технического обслуживания (ТрТО) -

(13, страница 9) (7) (13, страница 9) (7)

- для трудоемкости текущего ремонта (ТрТР) -

(13, страница 9) (8) (13, страница 9) (8)

Продолжительность простоя подвижного состава в техническом обслуживании и текущем ремонте (Д ) корректируется при помощи коэффициента К4 ) корректируется при помощи коэффициента К4 и определяется по следующей формуле: и определяется по следующей формуле:

(13, страница 12) (9) (13, страница 12) (9)

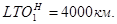

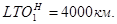

Определение периодичности первого и второго технического обслуживания для грузовых автомобилей марки КамАЗ-5511:

(15, страница 35) (15, страница 35)

(15, страница 35) (15, страница 35)

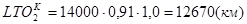

Определение периодичности первого и второго технического обслуживания для автобусов марки ЛиАЗ-677:

(15, страница 31) (15, страница 31)

(15, страница 31) (15, страница 31)

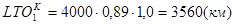

Определение периодичности первого и второго технического обслуживания для легковых автомобилей марки УАЗ-3151:

(13, таблица 4) (13, таблица 4)

(13, таблица 4) (13, таблица 4)

Определение пробега до первого капитального ремонта для грузовых автомобилей марки КамАЗ-5511:

(15, страница 35) (15, страница 35)

Определение пробега до первого капитального ремонта для автобусов марки ЛиАЗ-677:

(15, страница 31) (15, страница 31)

Определение пробега до первого капитального ремонта для легковых автомобилей марки УАЗ-3151:

(13, таблица 4) (13, таблица 4)

Определение трудоемкости первого и второго технического обслуживания для грузовых автомобилей марки КамАЗ-5511:

(15, страница 36) (15, страница 36)

(15, страница 36) (15, страница 36)

Определение трудоемкости первого и второго технического обслуживания для автобусов марки ЛиАЗ-677:

(15, страница 31) (15, страница 31)

(15, страница 31) (15, страница 31)

Определение трудоемкости первого и второго технического обслуживания для легковых автомобилей марки УАЗ-3151:

(13, таблица 4) (13, таблица 4)

(13, таблица 4) (13, таблица 4)

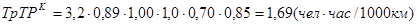

Определение трудоемкости текущего ремонта для грузовых автомобилей марки КамАЗ-5511:

(15, страница 36) (15, страница 36)

Определение трудоемкости текущего ремонта для автобусов марки ЛиАЗ-677:

(15, страница 31) (15, страница 31)

Определение трудоемкости текущего ремонта для легковых автомобилей марки УАЗ-3151:

(13, таблица 4) (13, таблица 4)

Определение продолжительности простоя в техническом обслуживании и текущем ремонте грузовых автомобилей марки КамАЗ-5511:

(13, таблица 4) (13, таблица 4)

Определение продолжительности простоя в техническом обслуживании и текущем ремонте автобусов марки ЛиАЗ-677:

(13, таблица 4) (13, таблица 4)

Определение продолжительности простоя в техническом обслуживании и текущем ремонте легковых автомобилей марки УАЗ-3151:

(13, таблица 4) (13, таблица 4)

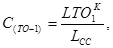

Результаты расчетов сводятся в таблицу 4.

Таблица 4. Скорректированные нормативы для расчета производственной программы автотранспортного предприятия

Марка автомобиля

|

Норма-тив

|

К1

|

К2

|

К3

|

К4

|

К4

|

К5

|

Исходные значения

|

Установленные значения |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

КамАЗ-5511

|

LТО-1 |

0,86 |

1,0 |

4000 |

3440 |

| LТО-2 |

0,86 |

1,0 |

12000 |

10320 |

| LКР |

0,86 |

0,85 |

1,0 |

300000 |

219300 |

| ТрЕО |

0,67 |

| ТрТО-1 |

0.85 |

0,85 |

2,29 |

2,24 |

| ТрТО-2 |

0.85 |

0,85 |

9,98 |

9,75 |

| ТрТР |

1,14 |

0.85 |

1,0 |

0,700 |

0,85 |

6,7 |

3,94 |

|

0,78 |

0,55 |

0,432 |

ЛиАЗ-677

|

LТО-1 |

0,91 |

1,0 |

2800 |

2534 |

| LТО-2 |

0,91 |

1,0 |

14000 |

12670 |

| LКР |

0,91 |

1,00 |

1,0 |

380000 |

343900 |

| ТрЕО |

1,1 |

| ТрТО-1 |

1,00 |

0,85 |

7,5 |

6,375 |

| ТрТО-2 |

1,00 |

0,85 |

31,5 |

26,775 |

| ТрТР |

0,91 |

1,00 |

1,0 |

0,736 |

0,85 |

6,8 |

3,82 |

|

0,70 |

0,55 |

0,385 |

УАЗ-3151

|

LТО-1 |

0,89 |

1,0 |

4000 |

3560 |

| LТО-2 |

0,89 |

1,0 |

16000 |

14240 |

| LКР |

0,89 |

1,00 |

1,0 |

300000 |

267000 |

| ТрЕО |

0,30 |

| ТрТО-1 |

1,00 |

0,85 |

2,9 |

2,465 |

| ТрТО-2 |

1,00 |

0,85 |

10,5 |

8,925 |

| ТрТР |

1,11 |

1,00 |

1,0 |

0,700 |

0,85 |

3,2 |

1,69 |

|

0,79 |

0,35 |

0,279 |

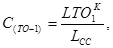

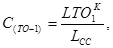

Полученные значения LТО и LКР являются только расчетными и при принятии их в расчетах для определения производственной программы АТП они уточняются с учетом среднесуточного пробега (цикличности) подвижного состава АТП.

Определение периодичности пробегов для грузовых автомобилей марки КамАЗ-5511 с учетом среднесуточного пробега:

1)

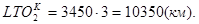

Полученное значение округляется до ближайшего целого числа - 15. Это означает, что через 15 дней эксплуатации на линии грузовой автомобиль будет подвергаться первому техническому обслуживанию (ТО-1). За это время автомобиль пройдет:

2)

Полученное значение округляется до ближайшего целого числа - 3. Это означает, что каждое третье ТО-1 будет заменяться на второе техническое обслуживание (ТО-2). За этот период грузовой автомобиль пройдет:

3)

Полученное значение округляется до ближайшего целого числа - 21. Это означает, что каждое двадцать четвертое ТО-2 будет заменяться на капитальный ремонт (КР). За этот период грузовой автомобиль пройдет:

Определение периодичности пробегов для автобусов марки ЛиАЗ-677 с учетом среднесуточного пробега:

1)

Полученное значение округляется до ближайшего целого числа - 10. Это означает, что через 10 дней эксплуатации на линии автобус будет подвергаться первому техническому обслуживанию (ТО-1). За это время автобус пройдет:

2)

Полученное значение округляется до ближайшего целого числа - 5. Это означает, что каждое пятое ТО-1 будет заменяться на второе техническое обслуживание (ТО-2). За этот период автобус пройдет:

3)

Полученное значение округляется до ближайшего целого числа - 27. Это означает, что каждое двадцать седьмое ТО-2 будет заменяться на капитальный ремонт (КР). За этот период автобус пройдет:

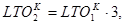

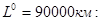

Определение периодичности пробегов для легковых автомобилей марки УАЗ-3151 с учетом среднесуточного пробега:

1)

Полученное значение округляется до ближайшего целого числа - 14. Это означает, что через 14 дней эксплуатации на линии легковой автомобиль будет подвергаться первому техническому обслуживанию (ТО-1). За это время автомобиль пройдет:

2)

Полученное значение округляется до ближайшего целого числа - 4. Это означает, что каждое четвертое ТО-1 будет заменяться на второе техническое обслуживание (ТО-2). За этот период легковой автомобиль пройдет:

3)

Полученное значение округляется до ближайшего целого числа - 19. Это означает, что каждое девятнадцатое ТО-2 будет заменяться на капитальный ремонт (КР). За этот период легковой автомобиль пройдет:

Результаты расчетов сводятся в таблицу 5.

Таблица 5. Скорректированные периодичности пробегов с учетом среднесуточного пробега автомобилей

| Марка автомобиля |

Норматив |

Установленные значения |

Цикличность |

Принятые к расчету значения |

| 1 |

2 |

3 |

4 |

5 |

КамАЗ-5511

|

L |

230 |

| LТО-1 |

3450 |

15 |

3440 |

| LТО-2 |

10350 |

3 |

10320 |

| LКР |

217350 |

21 |

219300 |

ЛиАЗ-677

|

L |

260 |

| LТО-1 |

2600 |

10 |

2534 |

| LТО-2 |

13000 |

5 |

12670 |

| LКР |

351000 |

27 |

343900 |

УАЗ-3151

|

L |

255 |

| LТО-1 |

3570 |

14 |

3560 |

| LТО-2 |

14280 |

4 |

14240 |

| LКР |

271320 |

19 |

267000 |

3.2 Расчет производственной программы по АТП

3.2.1 Определение проектных величин коэффициента технической

готовности и коэффициента использования автомобильного парка

Определение коэффициента технической готовности

автомобильного парка.

Коэффициент технической готовности автомобилей определяется по следующей формуле:

(13, страница 12) (10) (13, страница 12) (10)

где  - продолжительность простоя подвижного состава в капитальном ремонте, выбирается по «Положению» из таблицы 2.6. - продолжительность простоя подвижного состава в капитальном ремонте, выбирается по «Положению» из таблицы 2.6.

Определение коэффициента технической готовности для грузовых автомобилей марки КамАЗ-5511:

(13, страница 12) (13, страница 12)

Определение коэффициента технической готовности для автобусов марки ЛиАЗ-677:

(13, страница 12) (13, страница 12)

Определение коэффициента технической готовности для легковых автомобилей марки УАЗ-3151:

(13, страница 12) (13, страница 12)

Определение коэффициента использования (выпуска) автомобильного парка.

Коэффициент использования автомобильного парка (коэффициент выпуска автомобилей на линию) определяется по следующей формуле:

(13, страница 12) (11) (13, страница 12) (11)

= 0,95; (13, страница 12) = 0,95; (13, страница 12)

= 250 дней; (13, страница 12) = 250 дней; (13, страница 12)

= 365 дней. (13, страница 12) = 365 дней. (13, страница 12)

Определение коэффициента использования (выпуска) автомобильного парка для грузовых автомобилей марки КамАЗ-5511:

Определение коэффициента использования (выпуска) автомобильного парка для автобусов марки ЛиАЗ-677:

Определение коэффициента использования (выпуска) автомобильного парка для легковых автомобилей марки УАЗ-3151:

Результаты расчетов сводятся в таблицу 6.

Таблица 6. Коэффициент технической готовности и коэффициент использования автомобильного парка

| Марка автомобиля |

LКР

|

L

|

|

|

|

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| КамАЗ-5511 |

217350 |

230 |

0,432 |

22 |

0,8910 |

0,5797 |

| ЛиАЗ-677 |

351000 |

260 |

0,385 |

25 |

0,8936 |

0,5815 |

| УАЗ-3151 |

271320 |

255 |

0,279 |

18 |

0,9189 |

0,5979 |

3.2.2 Определение годового пробега всех автомобилей и годового

количества технических воздействий

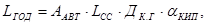

Годовой пробег всех автомобилей АТП данного типа определяется по следующей формуле:

(13, страница 13) (12) (13, страница 13) (12)

Определение годового пробега для всех грузовых автомобилей марки КамАЗ-5511:

(Из задания ПЗ) (Из задания ПЗ)

Определение годового пробега для всех автобусов марки ЛиАЗ-677:

(Из задания ПЗ) (Из задания ПЗ)

Определение годового пробега для всех легковых автомобилей марки УАЗ-3151:

(Из задания ПЗ) (Из задания ПЗ)

Результаты расчетов сводятся в таблицу 7.

Таблица 7. Годовой пробег всех автомобилей АТП данного типа

| Марка автомобиля |

L |

|

|

|

| 1 |

2 |

3 |

4 |

5 |

КамАЗ-5511

|

230

|

300

|

0,5797

|

14607300

|

ЛиАЗ-677

|

260

|

280

|

0,5815

|

15451284

|

УАЗ-3151

|

255

|

310

|

0,5979

|

17251057

|

Годовое количество технических воздействий определяется следующим образом.

Вначале определяется NКР - количество капитальных ремонтов (КР) за годовой пробег для каждого типа автомобилей. Количество капитальных ремонтов определяется по запасу хода для каждой группы автомобилей одного типа, имеющих одинаковый пробег с начала эксплуатации. Для этого к начальному пробегу автомобиля прибавляется его годовой пробег ( ) равный: ) равный:

(13, страница 13) (13) (13, страница 13) (13)

Затем конечный пробег (то есть пробег автомобиля к концу года) сравнивается со скорректированным пробегом до капитального ремонта. Если автомобиль уже подвергался капитальному ремонту, то последующий пробег до капитального ремонта снижается до 0,8 LКР (пробега до первого капитального ремонта).

(13, страница 13) (14) (13, страница 13) (14)

Если  > LКР, то все автомобили этой группы в течение годового периода будут подвергаться капитальному ремонту. > LКР, то все автомобили этой группы в течение годового периода будут подвергаться капитальному ремонту.

Определение годового пробега одного грузового автомобиля марки КамАЗ-5511:

Определение годового пробега одного автобуса марки ЛиАЗ-677:

Определение годового пробега одного легкового автомобиля марки УАЗ-3151:

Определение количества капитальных ремонтов за годовой пробег для грузовых автомобилей марки КамАЗ-5511: Определение количества капитальных ремонтов за годовой пробег для грузовых автомобилей марки КамАЗ-5511:

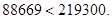

- с начальным пробегом

Это означает, что 85 автомобилей КамАЗ этой группы в течение всего годового пробега не будут подвергаться капитальному ремонту.

- с начальным пробегом

Это означает, что 130 автомобилей КамАЗ этой группы в течение всего годового пробега не будут подвергаться капитальному ремонту.

- с начальным пробегом

Это означает, что 85 автомобилей КамАЗ этой группы в течение всего годового пробега не будут подвергаться капитальному ремонту.

Определение количества капитальных ремонтов за годовой пробег для автобусов марки ЛиАЗ-677:

- с начальным пробегом

Это означает, что 60 автобусов ЛиАЗ этой группы в течение всего годового пробега не будут подвергаться капитальному ремонту.

- с начальным пробегом

Это означает, что 120 автобусов ЛиАЗ этой группы в течение всего годового пробега не будут подвергаться капитальному ремонту.

- с начальным пробегом

Это означает, что 100 автобусов ЛиАЗ этой группы в течение всего годового пробега не будут подвергаться капитальному ремонту.

Определение количества капитальных ремонтов за годовой пробег для легковых автомобилей марки УАЗ-3151:

- с начальным пробегом

Это означает, что 100 автомобилей УАЗ этой группы в течение всего годового пробега не будут подвергаться капитальному ремонту.

- с начальным пробегом

Это означает, что 110 автомобилей УАЗ этой группы в течение всего годового пробега не будут подвергаться капитальному ремонту.

- с начальным пробегом

Это означает, что 100 автомобилей УАЗ этой группы в течение всего годового пробега не будут подвергаться капитальному ремонту.

Результаты расчетов сводятся в таблицу 8.

Таблица 8. Годовое количество капитальных ремонтов всех автомобилей АТП

| Марка автомобиля |

(тыс. км)

|

Кол-во автомоб. в группе

|

(тыс. км)

|

(тыс. км)

|

LКР

(тыс. км)

|

КР

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

КамАЗ-5511

|

40 |

85 |

48,691

|

88,669 |

219,3

|

0 |

| 90 |

130 |

138,669 |

0 |

| 130 |

85 |

178,669 |

0 |

| ИТОГО:

|

0

|

ЛиАЗ-677

|

50 |

60 |

55,136

|

105,183 |

345,8

|

0 |

| 100 |

120 |

155,183 |

0 |

| 160 |

100 |

215,183 |

0 |

| ИТОГО:

|

0

|

УАЗ-3151

|

60 |

100 |

55,658

|

115,649 |

267,0

|

0 |

| 130 |

110 |

185,649 |

0 |

| 195 |

100 |

250,476 |

0 |

| ИТОГО:

|

0

|

3.2.3 Определение годовой и сменной программы по техническому

обслуживанию автомобилей

Количество технических обслуживаний автомобилей АТП одного типа (марки) за годовой период определяется по следующим формулам:

(13, страница 14) (15) (13, страница 14) (15)

(13, страница 14) (16) (13, страница 14) (16)

Определение количества технических обслуживаний, проводимых за годовой период для грузовых автомобилей марки КамАЗ-5511:

Определение количества технических обслуживаний, проводимых за годовой период для автобусов марки ЛиАЗ-677:

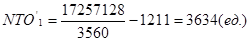

Определение количества технических обслуживаний, проводимых за годовой период для легковых автомобилей марки УАЗ-3151:

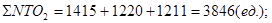

Общее количество технических обслуживаний для всего автомобильного парка АТП за годовой период определяется следующим образом:

(13, страница 14) (17) (13, страница 14) (17)

(13, страница 14) (18) (13, страница 14) (18)

Определение общего количества технических обслуживаний для всего автомобильного парка АТП за годовой период:

Результаты расчетов сводятся в таблицу 9.

Таблица 9. Годовое количество технических обслуживаний для всего автомобильного парка АТП

| Марка автомобиля |

(тыс. км)

|

|

|

|

|

| 1 |

2 |

3 |

4 |

5 |

6 |

| КамАЗ-5511 |

14607,300 |

10350 |

3450 |

1415 |

2830 |

| ЛиАЗ-677 |

15451,284 |

13000 |

2600 |

1220 |

4878 |

| УАЗ-3151 |

17251,057 |

14280 |

3570 |

1211 |

3634 |

| ИТОГО:

|

3846

|

11342

|

Количество сезонных обслуживаний автомобилей АТП одного типа (марки) за годовой период определяется по следующей формуле:

(13, страница 15) (19) (13, страница 15) (19)

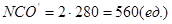

Определение количества сезонных обслуживаний за годовой период для грузовых автомобилей марки КамАЗ-5511:

Определение количества сезонных обслуживаний за годовой период для автобусов марки ЛиАЗ-677:

Определение количества сезонных обслуживаний за годовой период для легковых автомобилей марки УАЗ-3151:

Общее количество сезонных обслуживаний для всего автомобильного парка АТП за годовой период определяется следующим образом:

(20) (20)

Определение общего количества сезонных обслуживаний для всего автомобильного парка АТП за годовой период:

Результаты расчетов сводятся в таблицу 10.

Таблица 10. Годовое количество сезонных обслуживаний для всего автомобильного парка АТП

Марка автомобиля

|

Кол-во автомобилей в группе

|

NCO

|

| 1 |

2 |

3 |

| КамАЗ-5511 |

300 |

600 |

| ЛиАЗ-677 |

280 |

560 |

| УАЗ-3151 |

310 |

620 |

| ИТОГО:

|

1780

|

Количество ежедневных обслуживаний автомобилей АТП одного типа (марки) за годовой период определяется по следующей формуле:

(13, страница 15) (21) (13, страница 15) (21)

Определение количества ежедневных обслуживаний за годовой период для грузовых автомобилей марки КамАЗ-5511:

Определение количества ежедневных обслуживаний за годовой период для автобусов марки ЛиАЗ-677:

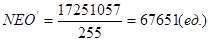

Определение количества ежедневных обслуживаний за годовой период для легковых автомобилей марки УАЗ-3151:

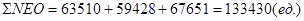

Общее количество ежедневных обслуживаний для всего автомобильного парка АТП за годовой период определяется следующим образом:

(22) (22)

Определение общего количества сезонных обслуживаний для всего автомобильного парка АТП за годовой период:

Результаты расчетов сводятся в таблицу 11.

Таблица 11. Годовое количество ежедневных обслуживаний для всего автомобильного парка АТП

| Марка автомобиля |

(тыс. км)

|

|

|

| 1 |

2 |

3 |

4 |

| КамАЗ-5511 |

14607,300 |

230 |

63510 |

| ЛиАЗ-677 |

15451,284 |

260 |

59428 |

| УАЗ-3151 |

17251,057 |

255 |

67651 |

| ИТОГО:

|

133430

|

3.2.4 Определение общей годовой трудоемкости работ по ТО и ТР

подвижного состава на АТП

Трудоемкость годового количества технических обслуживаний для автомобилей АТП каждого типа (марки) определяется по следующей формуле:

(13, страница 15) (23) (13, страница 15) (23)

Определение трудоемкости годового количества технических обслуживаний для грузовых автомобилей марки КамАЗ-5511:

Определение трудоемкости годового количества технических обслуживаний для автобусов марки ЛиАЗ-677:

Определение трудоемкости годового количества технических обслуживаний для легковых автомобилей марки УАЗ-3151:

Общая трудоемкость годового количества технических обслуживаний для всего автомобильного парка АТП определяется следующим образом:

(13, страница 15) (24) (13, страница 15) (24)

(13, страница 15) (25) (13, страница 15) (25)

Определение общей трудоемкости годового количества технических обслуживаний для всего автомобильного парка АТП:

Результаты расчетов сводятся в таблицу 12.

Таблица 12. Общая трудоемкость годового количества технических обслуживаний для всего автомобильного парка АТП

| Марка автомобиля |

|

|

|

|

|

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| КамАЗ-5511 |

2830 |

1415 |

2,24 |

9,75 |

6333,98 |

13801,99 |

| ЛиАЗ-677 |

4878 |

1220 |

6,375 |

26,775 |

31097,69 |

32652,57 |

| УАЗ-3151 |

3634 |

1211 |

2,465 |

8,925 |

8958,68 |

10812,20 |

| ИТОГО:

|

46390,35

|

57266,76

|

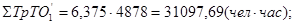

Трудоемкость годового количества сезонных обслуживаний для автомобилей АТП каждого типа (марки) определяется по следующей формуле:

(13, страница 16) (26) (13, страница 16) (26)

Определение трудоемкости годового количества сезонных обслуживаний для грузовых автомобилей марки КамАЗ-5511:

Определение трудоемкости годового количества сезонных обслуживаний для автобусов марки ЛиАЗ-677:

Определение трудоемкости годового количества сезонных обслуживаний для легковых автомобилей марки УАЗ-3151:

Общая трудоемкость годового количества сезонных обслуживаний для всего автомобильного парка АТП определяется следующим образом:

(13, страница 16) (27) (13, страница 16) (27)

Определение общей трудоемкости годового количества сезонных обслуживаний для всего автомобильного парка АТП:

Результаты расчетов сводятся в таблицу 13.

Таблица 13. Общая трудоемкость годового количества сезонных обслуживаний для всего автомобильного парка АТП

| Марка автомобиля |

|

Y (%)

|

|

|

| 1 |

2 |

3 |

4 |

5 |

| КамАЗ-5511 |

9.75 |

30

|

600 |

1756 |

| ЛиАЗ-677 |

26.775 |

560 |

4498,2 |

| УАЗ-3151 |

8.925 |

620 |

1660,05 |

ИТОГО:

|

7914,231

|

Трудоемкость годового количества ежедневных обслуживаний для автомобилей каждого типа (марки) определяется по следующей формуле:

(13, страница 16) (28) (13, страница 16) (28)

Определение трудоемкости годового количества ежедневных обслуживаний для грузовых автомобилей марки КамАЗ-5511:

Определение трудоемкости годового количества ежедневных обслуживаний для автобусов марки ЛиАЗ-677:

Определение трудоемкости годового количества ежедневных обслуживаний для легковых автомобилей марки УАЗ-3151:

Общая трудоемкость годового количества ежедневных обслуживаний для всего автомобильного парка АТП определяется следующим образом:

(29) (29)

Определение общей трудоемкости годового количества ежедневных обслуживаний для всего автомобильного парка АТП:

Результаты расчетов сводятся в таблицу 14.

При определении производственной программы зоны УМР необходимо учитывать, что из всего объема ежедневных обслуживаний включаются только уборочно-моечные работы, так как остальные работы, связанные с ЕО проводятся персоналом, не входящим в штаты рабочего персонала - дежурными механиками, персоналом ОТК, а также и самими водителями.

Таблица 14. Общая трудоемкость годового количества ежедневных обслуживаний для всего автомобильного парка АТП

| Марка автомобиля |

|

|

|

| 1 |

2 |

3 |

4 |

| КамАЗ-5511 |

63510 |

0,67 |

42551,5 |

| ЛиАЗ-677 |

59429 |

1,1 |

65370,82 |

| УАЗ-3151 |

67675 |

0,3 |

20295,4 |

| ИТОГО:

|

89921,33

|

Трудоемкость текущего ремонта за годовой пробег для автомобилей каждого типа (марки) определяется по следующей формуле:

(13, страница 17) (30) (13, страница 17) (30)

Определение трудоемкости текущего ремонта за годовой пробег для грузовых автомобилей марки КамАЗ-5511:

Определение трудоемкости текущего ремонта за годовой пробег для автобусов марки ЛиАЗ-677:

Определение трудоемкости текущего ремонта за годовой пробег для легковых автомобилей марки УАЗ-3151:

Общая трудоемкость текущего ремонта за годовой пробег для всего автомобильного парка АТП определяется следующим образом:

(13, страница 17) (31) (13, страница 17) (31)

Определение общей трудоемкости текущего ремонта за годовой пробег для всего автомобильного парка АТП:

Результаты расчетов сводятся в таблицу 15.

Таблица 15. Общая трудоемкость текущего ремонта за годовой пробег для всего автомобильного парка АТП

| Марка автомобиля |

(тыс. км)

|

|

|

| 1 |

2 |

3 |

4 |

| КамАЗ-5511 |

14607,300 |

3,94 |

57552,76 |

| ЛиАЗ-677 |

15451,618 |

3,82 |

59025,18 |

| УАЗ-3151 |

17257,128 |

1,69 |

29164,54 |

| ИТОГО:

|

145742,48

|

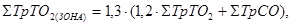

Общая трудоемкость работ по текущему ремонту и техническому обслуживанию за годовой период для всего автомобильного парка АТП определяется по следующей формуле:

(13, страница 17) (32) (13, страница 17) (32)

Определение общей трудоемкости работ по техническому обслуживанию и текущему ремонту за годовой период для всего автомобильного парка АТП:

Результаты расчетов сводятся в таблицу 16. Результаты расчетов сводятся в таблицу 16.

Таблица 16. Общая годовая трудоемкость работ по текущему ремонту и техническому обслуживанию для всего автомобильного парка АТП

| Марка автомобиля |

|

|

|

|

|

| 1 |

2 |

3 |

4 |

5 |

6 |

| КамАЗ-5511 |

6333,98 |

13802,0 |

1755,98 |

57552,76 |

79444,72 |

| ЛиАЗ-677 |

31097,69 |

32652,58 |

4498,2 |

59025,18 |

127273,65 |

| УАЗ-3151 |

8958,68 |

10812,2 |

1660,05 |

29164,54 |

50595,47 |

| ИТОГО:

|

46390,35

|

57266,78

|

7914,23

|

145741,48

|

257313,84

|

| Вспомогательные работы (30%) |

13917,11

|

17180,03

|

2374,27

|

43722,74

|

77194,15

|

| ВСЕГО по АТП:

|

60307,46 |

74446,81 |

10288,5 |

189465,22 |

334508

|

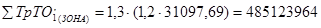

Величина  равная 1002133 чел-час

есть годовая производственная программа автотранспортного предприятия. равная 1002133 чел-час

есть годовая производственная программа автотранспортного предприятия.

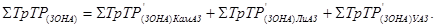

Годовая производственная программа по АТП распределяется между зоной обслуживания ТО-1, зоной обслуживания ТО-2, зоной текущего ремонта ТР и ремонтными участками ТР, а также зонами диагностирования Д-1 и Д-2.

3.2.5 Распределение годовой производственной программы АТП по

зонам технического обслуживания, текущего ремонта и

производственным участкам ТР

При определении производственных программ зон обслуживания технического обслуживания необходимо учитывать, что при проведении технического обслуживания выполняются работы текущего (сопутствующего) ремонта, по объему равному не более 20% от соответствующего вида ТО.

Для формирования объемов работ, выполняемых на постах зон ТО, ТР и производственных участках, а также для определения числа рабочих по специальности производится распределение годовых объемов работ ТО-1, ТО-2, и ТР по их видам в процентах, а затем в человеко-часах.

Годовая производственная программа в зонах технического обслуживания АТП определяется по следующим формулам:

- в зоне обслуживания ТО-1:

(13, страница 18) (33) (13, страница 18) (33)

- в зоне обслуживания ТО-2:

(13, страница 18) (34) (13, страница 18) (34)

Результаты расчетов сводятся в таблицу 17.

Таблица 17. Годовая производственная программа в зонах технического обслуживания АТП

| Зона обслуживания |

|

Сопутствующий ремонт  |

ВСЕГО

|

| 1 |

2 |

3 |

4 |

| Зона ТО-1 |

60307,46 |

12061,49 |

72368,95 |

Зона ТО-2 (с учетом  ) ) |

84735,31

|

14889,36

|

99624,67

|

| ИТОГО:

|

145042,77 |

26950,85 |

171993,62

|

Годовая производственная программа в зоне текущего ремонта АТП определяется по следующей формуле:

(13, страница 18) (35) (13, страница 18) (35)

Распределение годовой трудоемкости зоны текущего ремонта по видам работ изображено в таблице 18.

Таблица 18. Распределение годовой трудоемкости зоны текущего ремонта по видам работ

ПОСТОВЫЕ РАБОТЫ

|

Марка автомобиля |

| КамАЗ-5511 |

ЛиАЗ-677 |

УАЗ-3151 |

| 1. Контрольно-диагностические работы |

2,1 |

1,8 |

2,0 |

| 2. Крепежные работы |

1,9 |

2,6 |

33,0

|

| 3. Регулировочные работы |

1,2 |

1,9 |

| 4. Разборочно-сборочные работы |

41,9 |

21,8 |

| ИТОГО:

|

47,1%

|

28,1%

|

35,0%

|

Определение годовой производственной программы в зоне текущего ремонта для грузовых автомобилей марки КамАЗ-5511:

Определение годовой производственной программы в зоне текущего ремонта для автобусов марки ЛиАЗ-677:

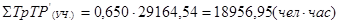

Определение годовой производственной программы в зоне текущего ремонта для легковых автомобилей марки УАЗ-3151:

Общая годовая производственная программа в зоне текущего ремонта для всего подвижного состава АТП определяется по следующей формуле:

(36) (36)

Определение общей годовой производственной программы в зоне текущего ремонта для всего подвижного состава АТП:

Результаты расчетов сводятся в таблицу 19.

Таблица 19. Годовая производственная программа в зоне текущего ремонта АТП

Марка автомобиля

|

|

С

|

Сопутствующий ремонт  |

Вспомогательные работы (30%)

|

ВСЕГО

|

| КамАЗ-5511 |

57552,76 |

0,471 |

4027,20 |

6924,04 |

30004,20 |

| ЛиАЗ-677 |

59025,18 |

0,281 |

12750,05 |

1150,81 |

4986,83 |

| УАЗ-3151 |

29164,54 |

0,350 |

3954,18 |

1876,02 |

8129,43 |

| ИТОГО:

|

145742,48 |

20731,43 |

9950,87 |

43120,46

|

Годовая производственная программа по производственным участкам ТР определяется по следующей формуле:

(13, страница 19) (37) (13, страница 19) (37)

Определение годовой производственной программы по производственным участкам ТР для грузовых автомобилей марки КамАЗ-5511: Определение годовой производственной программы по производственным участкам ТР для грузовых автомобилей марки КамАЗ-5511:

Определение годовой производственной программы по производственным участкам ТР для автобусов марки ЛиАЗ-677:

Определение годовой производственной программы по производственным участкам ТР для легковых автомобилей марки УАЗ-3151:

Общая годовая производственная программа по производственным участкам ТР для всего подвижного состава АТП определяется по следующей формуле:

(38) (38)

Определение общей годовой производственной программы по производственным участкам ТР для всего подвижного состава АТП:

Распределение годового объема работ по производственным участкам ТР АТП изображено в таблицах 20 и 21.

Таблица 20. Распределение годового объема работ по производственным участкам ТР АТП.

| УЧАСТКОВЫЕ РАБОТЫ

|

Марка автомобиля |

| КамАЗ-5511 |

ЛиАЗ-677 |

УАЗ-3151 |

| агрегатные работы |

21,7 |

17,9 |

16,0 |

| электротехнические и аккумуляторные работы |

5,2 |

9,8 |

8,0 |

| работы по ремонту системы питания и топливной аппаратуры |

1,8 |

2,7 |

3,0 |

| шиномонтажные работы |

3,7 |

3,1 |

1,0 |

| шиноремонтные (вулканизационные) работы |

3,5 |

1,4 |

1,0 |

| кузнечно-рессорные работы |

0,9 |

3,2 |

2,0 |

| медницкие работы |

1,9 |

2,3 |

2,0 |

| жестяницкие работы |

0,9 |

4,2 |

4,0 |

| сварочные работы |

4,5 |

3,8 |

6,0 |

| слесарно-механические работы |

5,6 |

7,5 |

10,0 |

| арматурные работы |

1,8 |

5,4 |

2,0 |

| обойные работы |

0,1 |

2,8 |

2,0 |

| малярные работы |

1,1 |

7,8 |

8,0 |

| деревообделочные работы |

0,2 |

- |

- |

| ИТОГО:

|

52,9%

|

71,9

|

65,0

|

Таблица 21. Распределение годового объема работ по производственным участкам ТР АТП

| УЧАСТКОВЫЕ РАБОТЫ

|

Марка автомобиля |

ВСЕГО

|

| КамАЗ-5511 |

ЛиАЗ-677 |

УАЗ-3151 |

| агрегатные работы |

12488,95 |

10565,51 |

4666,33 |

36037,03 |

| электротехнические и аккумуляторные работы |

2992,74 |

5784,47 |

2333,16 |

14443,48 |

| работы по ремонту системы питания и топливной аппаратуры |

1035,95 |

1593,68 |

874,94 |

4555,94 |

| шиномонтажные работы |

2129,45 |

1829,78 |

291,65 |

5526,14 |

| шиноремонтные (вулканизационные) работы |

2014,35 |

826,35 |

291,65 |

4072,05 |

| кузнечно-рессорные работы |

517,98 |

1888,80 |

583,29 |

3887,09 |

| медницкие работы |

1093,50 |

1357,58 |

583,29 |

3944,68 |

| жестяницкие работы |

517,98 |

2479,06 |

1166,58 |

5412,71 |

| сварочные работы |

2589,87 |

2242,96 |

1749,87 |

8557,51 |

| слесарно-механические работы |

3222,96 |

4426,89 |

2916,45 |

13736,19 |

| арматурные работы |

1035,95 |

3187,36 |

583,29 |

6248,58 |

| обойные работы |

57,55 |

1652,70 |

583,29 |

2981,60 |

| малярные работы |

633,08 |

4603,96 |

2333,16 |

9841,26 |

| деревообделочные работы |

115,10 |

- |

- |

149,63 |

| ИТОГО:

|

30445,41 |

42439,10 |

18956,95 |

119393,89 |

Результаты расчетов сводятся в таблицу 22.

Таблица 22. Распределение годовой производственной программы АТП по зонам технического обслуживания, текущего ремонта и производственным участкам ТР.

| Производственная зона

|

Производственная программа

|

| Зона ТО-1 |

72368,95 |

| Зона ТО-2 |

99624,67 |

| Зона ТР |

43120,46 |

| Ремонтные участки ТР |

119393,89 |

| ВСЕГО по АТП:

|

334508

|

3.2.6 Определение и распределение количества исполнителей по

видам работ в зонах ТО и ТР и постов диагностики

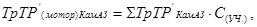

Для того, чтобы определить долю работ, приходящейся на моторные работы для грузовых автомобилей марки КамАЗ-5511, необходимо с процента агрегатных работ (21,7%) найти процент, приходящийся на моторные работы.

Процент, приходящийся на моторные работы, составляет 9%. Тогда годовой объем моторных работ для грузовых автомобилей марки КамАЗ-5511 будет составлять:

Для того, чтобы определить долю работ, приходящейся на моторные работы для автобусов марки ЛиАЗ-677, необходимо с процента агрегатных работ (17,9%) найти процент, приходящийся на моторные работы.

Процент, приходящийся на моторные работы, составляет 7%. Тогда годовой объем моторных работ для автобусов марки ЛиАЗ-677 будет составлять:

Для того, чтобы определить долю работ, приходящейся на моторные работы для легковых автомобилей марки УАЗ-3151, необходимо с процента агрегатных работ (16,0%) найти процент, приходящийся на моторные работы.

Процент, приходящийся на моторные работы, составляет 6%. Тогда годовой объем моторных работ для легковых автомобилей марки УАЗ-3151 будет составлять:

Затем необходимо полученный годовой объем моторных работ для автомобилей марки ГАЗ-3307 суммировать с годовым объемом моторных работ для автомобилей марки КамАЗ-5511 и полученное значение умножить на коэффициент, учитывающий выполнение вспомогательных работ:

Таблица 23. Распределение трудоемкости по постам ТО и ТР для всех авто АТП.

| Вид работ

|

Процентное соотношение по видам работ

|

| КамАЗ-5511

|

ЛиАЗ0677

|

УАЗ-3151

|

| 1 |

2 |

3 |

4 |

| ТО-1 |

| Диагностирование общее (Д-1) |

10 |

8 |

15 |

| Крепежные, регулировочные, смазочные и др. |

90 |

92 |

85 |

| ВСЕГО |

100% |

100% |

100% |

| ТО-2 |

| Диагностирование углубленное (Д-2) |

10 |

7 |

12 |

| Крепежные, регулировочные, смазочные и др. |

90 |

93 |

88 |

| ВСЕГО |

100% |

100% |

100% |

| Постовые работы ТР |

| Диагностирование общее D-1 |

1 |

1 |

1 |

| Диагностирование углубленное D-2 |

1 |

1 |

1 |

| Регулировочные и разборочно-сборочные работы |

35 |

27 |

33 |

| Сварочные работы |

- |

5 |

4 |

| Для подвижного состава с металлическими кузовами |

4 |

- |

- |

| С металлодеревянными кузовами |

3 |

- |

- |

| С деревянными кузовами |

2 |

- |

- |

| Жестяницкие работы |

- |

2 |

2 |

Продолжение таблицы 23.

| Для подвижного состава с металлическими кузовами |

3 |

- |

- |

| С металлодеревянными кузовами |

2 |

- |

- |

| С деревянными кузовами |

1 |

- |

- |

| Окрасочные работы |

6 |

8 |

8 |

| Деревообрабатывающие работы |

- |

- |

- |

| Для подвижного состава с металлодеревянными кузовами |

2 |

- |

- |

| С деревянными кузовами |

4 |

- |

- |

| ИТОГО: |

50 |

44 |

49 |

В начале необходимо определить годовую производственную программу в зоне технического обслуживания для всех автомобилей АТП.

Определение годовой производственной программы в зоне ТО-1 для грузовых автомобилей марки КамАЗ-5511:

. .

Определение годовой производственной программы в зоне ТО-1 для автобусов марки ЛиАЗ-677:

. .

Определение годовой производственной программы в зоне ТО-1 для легковых автомобилей марки УАЗ-3151:

Определение годовой производственной программы в зоне ТО-2 для грузовых автомобилей марки КамАЗ-5511:

Определение годовой производственной программы в зоне ТО-2 для автобусов марки ЛиАЗ-677:

Определение годовой производственной программы в зоне ТО-2 для легковых автомобилей марки УАЗ-3151:

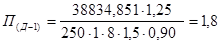

Определение минимального количества рабочих постов в зоне общего диагностирования (Д-1) для грузовых автомобилей марки КамАЗ-5511:

(13, страница 17) (39) (13, страница 17) (39)

(постов) (постов)

Определение минимального количества рабочих постов в зоне углубленного диагностирования (Д-2) для грузовых автомобилей марки КамАЗ-5511:

(пост) (пост)

Определение минимального количества рабочих постов в зоне общего диагностирования (Д-1) для автобусов марки ЛиАЗ-677:

(постов) (постов)

Определение минимального количества рабочих постов в зоне углубленного диагностирования (Д-2) для автобусов марки ЛиАЗ-677:

(постов) (постов)

Определение минимального количества рабочих постов в зоне общего диагностирования (Д-1) для Легковых автомобилей марки УАЗ-3151:

(постов) (постов)

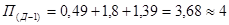

Определение общего минимального количества рабочих постов в зоне общего диагностирования (Д-1) для всех автомобилей АТП:

(поста) (поста)

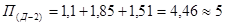

Определение общего минимального количества рабочих постов в зоне углубленного диагностирования (Д-2) для всех автомобилей АТП:

(постов) (постов)

Посты ожидания могут предусматриваться раздельно или вместе для каждого вида обслуживания и размещающиеся в производственных помещениях или открытых площадках. Так как автомобили- места стоянки располагаются в закрытых отапливаемых помещениях посты ожидания для соответствующих зон диагностики не предусматриваются.

3.2.7. Определение и распределение количества исполнителей по

зонам диагностирования.

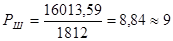

Определение технологический необходимого (явочного) числа рабочих (  ) в зоне диагностирования. ) в зоне диагностирования.

(13, страница 23) (40) (13, страница 23) (40)

(чел.) (чел.)

Определение штатного числа производственных рабочих (  ) в зоне диагностирования: ) в зоне диагностирования:

(13, страница 25) (41) (13, страница 25) (41)

( чел.) ( чел.)

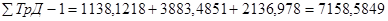

Распределение общегодовой производственной программы в зоне диагностирования:

Определение количества исполнителей в зоне общего диагностирования (Д-1):

-технологический необходимое (явочное) число рабочих:

(чел.) (чел.)

-штатное число производственных рабочих:

(чел.) (чел.)

Определение количества исполнителей в зоне углубленного диагностирования ( Д-2):

-технологический необходимое (явочное) число рабочих:

(чел.) (чел.)

-штатное число производственных рабочих:

(чел.) (чел.)

4. ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ.

4.1 Выбор метода организации производства ТО и ТР на

автотранспортном предприятии

Формы и методы организации и управления

Инженерно-техническая служба автотранспортного предприятия в своей повседневной деятельности решает ряд вопросов, которые условно можно свести к следующим четырем комплексам взаимосвязанных задач, которые могут быть решены АСУ:

1) определение программы работ, т. е. количества автомобилей, планируемых к постановке на диагностирование и ТО, и номенклатуры и объемов ремонтных работ;

2) распределение автомобилей по производственным постам в зависимости от специализации, оснащенности и занятости;

3) распределение наличных запасных частей и материалов по автомобилям, агрегатам, постам и пополнение их запасов;

4) распределение заданий между ремонтными рабочими, постами и участками.

Как показали исследования и опыт работы передовых АТП, наибольшая эффективность в решении вопросов организации производства может быть достигнута благодаря системе централизованного управления производством (ЦУП). Внедрение этой системы является первым этапом создания АСУ инженерно-технической службы АТП.

Централизованное управление производством (ЦУП)технического обслуживания и текущего ремонтаавтомобилей

Управление производством АРМ строится на следующих принципах:

1. Четкое распределение административных и оперативных функций между руководящим персоналом и сосредоточение функций оперативного управления в едином центре или отделе управления производством (ЦУП или ОУП). Основными задачами ПУП являются сбор и автоматизированная обработка информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению, а также планирование и контроль деятельности производственных подразделений на основе анализа информации.

Центр управления производством состоит, как правило, из двух подразделений: отдела (группы) оперативного управления (ООУ) и отдела обработки и анализа информации (ООАИ).

2. Выполнение каждого вида технического воздействия специализированной бригадой или участком (бригады ЕО, ТО-1, ТО-2, ТР и пр.) — технологический принцип формирования производственных подразделений, в наибольшей степени отвечающий требованиям централизованной системы управления.

3. Объединение производственных подразделений (бригад, участков), выполняющих технологически однородные работы, в производственные комплексы в целях удобства управления ими.

Рисунок 1. Структура централизованного управления технической службы АТП: 1 – административное, 2 – оперативное подчинение, 3 – деловая связь

4. Централизованная подготовка производства (комплектование оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставка агрегатов, узлов и деталей на рабочие посты, мойка и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах ТО, ремонта и ожидания) специальным комплексом.

Централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в

конечном счете простои автомобилей в ТО и ремонте.

5. Использование средств связи, автоматики, телемеханики и вычислительной техники (активно система может работать лишь при наличии средств диспетчерской связи и оргтехники).

На рис. 8.1 приведена схема структуры управления технической службой крупного автотранспортного предприятия. В зависимости от мощности предприятия и условий внешней кооперации структура технической службы может изменяться при сохранении принципиальных положений.

6. ЦУП возглавляет начальник, а основную оперативную работ по управлению выполняет диспетчер производства и его помощник — техник-оператор. Численность персонала ЦУП определяется общим объемом выполняемых работ (количеством автомобилей на АТП, количеством смен работы, наличием технических средств управления и др.).

Организация работы отдела управления производством

Оперативное руководство всеми работами по ТО и ремонту автомобилей осуществляет ООУ ЦУП. Персонал ООУ выполняет следующие основные работы:

- принимает смену, т. е. фиксирует состояние производства, выполненную программу, размеры незавершенного производства, количество автомобилей в очереди на ремонт, имеющиеся помехи, отклонения;

- осуществляет оперативный контроль проведения диагностирования, ТО-1, ТО-2;

- осуществляет оперативное планирование, регулирование, учет и контроль выполнения ремонта подвижного состава, т. е. принимает требования на ремонт;

- устанавливает очередность выполнения работ, определяет плановое время, необходимое для выполнения намеченных работ;

- обеспечивает своевременную постановку автомобилей на посты ремонта;

- выдает задания непосредственным исполнителям, персоналу комплекса подготовки производства по доставке на рабочие места необходимых запчастей и материалов;

- периодически контролирует ход выполнения работ;

- передает смену.

Отдел обработки и анализа информации (ООАИ)

В принципе управление процессом начинается со сбора информации о состоянии управляемого объекта (АТП, цех, участок и т. п.), затем полученная информация анализируется и используется для принятия решений и, наконец, эти решения доводят до исполнителей. Таким образом, основой управления является информация о состоянии управляемого объекта. Это информация может быть получена:

- из действующей на предприятии системы учета;

- из нормативно-справочной документации;

- в результате специально организованных выборочных наблюдений и опросов персонала;

- при обобщении и анализе имеющегося опыта. Производственный учет отражает деятельность предприятия путем фиксации технических, экономических и других показателей, например, конкретные значения расхода топлива, плановых и фактических периодичностей ТО, наработок на отказ и пр.).

Сведения о выполненных производственно-хозяйственных операциях фиксируются на первичных бумажных или электронных носителях информации в виде натуральных, стоимостных или иных показателей

Для упрощения и возможности компьютерной обработки данных объекты воздействия и технологические операции могут кодироваться.