Федеральное агентство по образованию

Кафедра технической механики

Руководитель:

Климонова Н. М.

Проект принят с оценкой:

__________________

ПРИВОД СПЕЦИАЛЬНЫЙ

Пояснительная записка к курсовому проекту по деталям машин

25.01

Выполнил:

студент гр.

2006

Содержание

Техническое задание

Введение

1. Кинематический расчет привода

2. Расчет тихоходной передачи

3. Расчет промежуточной передачи

4. Расчет быстроходной передачи

5. Компоновка редуктора

6. Расчет валов

7. Подбор подшипников качения

8. Расчет соединений

9. Подбор и расчет упругой муфты

Заключение

Техническое задание

Спроектировать специальный привод:

Срок службы – 5 лет;

Кгод=0,7;

Ксут=0,8;

Рвых=16кВт;

nвых=80;

Рисунок 1

Рисунок 2

Введение

Привод специальный служит для обеспечения вращательного движения с заданными характеристиками: Рвых=16кВт и nвых=80. Движение в нем передается от электродвигателя АИР 160М2, через упругую втулочно-пальцевую муфту к редуктору, в котором оно преобразуется в движение с требуемыми параметрами – частотой вращения и крутящим моментом. Двигатель и редуктор установлены и закреплены на специально сконструированной сварной раме, изготовленной из стального проката стандартного профиля. В целях безопасной эксплуатации привода вращающаяся с большой скоростью соединительная муфта снабжена защитным кожухом. Привод устанавливается в цехе и крепится к полу фундаментными болтами.

Применение МУВП обусловлено простотой её конструкции, простотой изготовления и ремонта (удобством замены упругих элементов).

Редуктор выполнен по развернутой схеме, что обеспечивает большое передаточное отношение. Применение цилиндрической зубчатой передачи с косыми зубьями повышает плавность работы, увеличивает нагрузочную способность, уменьшает контактные напряжения и износ. Осевое смещение колес регулируется втулками.

В качестве опор быстроходных валов выбраны роликовые подшипники в силу свободного размещения приливов под подшипниковые гнезда (они имеют меньшие габариты при той же грузоподъемности).

Смазка редуктора – картерная: вращающиеся зубчатые колеса разбрызгивают масло, которое затем конденсируется на стенках корпуса, стекает по стенкам и смазывает подшипники.

Для контроля зацепления в крышке корпуса предусмотрен люк, для выравнивания давления внутри и снаружи редуктора – отдушина, для слива масла – сливное отверстие. Все соединения снабжены уплотнителями для герметичности редуктора.

1. Кинематический расчет привода

1.1 Подбор электродвигателя

1. Определим потребную мощность электродвигателя

кВт кВт

2. Определим общее передаточное отношение привода

3. Требуемая частота вращения

об/мин об/мин

4. Подберем электродвигатель по мощности и оборотам

Э/д 160М2/2940 :

кВт кВт

об/мин об/мин

5 Уточним число оборотов выходного вала

об/мин об/мин

x < 6 %

1.2 Определение частот вращения и вращающих моментов на валах

1 Определим числа оборотов валов привода

об/мин об/мин

об/мин об/мин

об/мин об/мин

об/мин об/мин

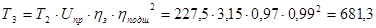

Определим вращающие моменты на валах привода

Нм Нм

Нм Нм

Нм Нм

Нм Нм

2. Расчет тихоходной передачи

Предварительно выберем материал:

- колеса 48 – 53 HRC( среднее 51 HRC)

- шестерни 50 – 56 HRC( среднее 53 HRC)

2.1. Межосевое расстояние

Предварительное значение:

где: К=6 (для твердости больше 45 HRC)

U=3,15 - передаточное отношение

Т =681,3 Нм - вращающий момент на шестерне

мм мм

Окружная скорость:

м/с м/с

класс точности класс точности  9 (передача низкой точности) 9 (передача низкой точности)

Уточним предварительное значение межосевого расстояния:

Где:  (для косозубых передач) (для косозубых передач)

-коэффициент ширины колеса (при несимметричном расположении колес) -коэффициент ширины колеса (при несимметричном расположении колес)

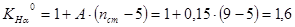

- коэффициент нагрузки - коэффициент нагрузки

-коэффициент, учитывающий внутреннюю динамику нагружения -коэффициент, учитывающий внутреннюю динамику нагружения

- коэффициент, учитывающий неравномерность нагружения по длине контактных линий - коэффициент, учитывающий неравномерность нагружения по длине контактных линий

(т.к. (т.к. ) )

- коэффициент, учитывающий приработку звеньев (для 51HRC) - коэффициент, учитывающий приработку звеньев (для 51HRC)

- коэффициент распределения нагрузки между зубьями - коэффициент распределения нагрузки между зубьями

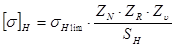

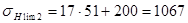

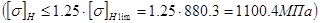

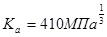

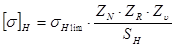

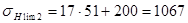

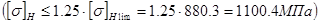

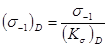

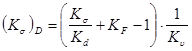

Допускаемое контактное напряжение для зубьев шестерни и колеса

где:

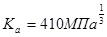

МПа МПа

МПа МПа

- коэффициент, учитывающий влияние шероховатости - коэффициент, учитывающий влияние шероховатости

- коэффициент, учитывающий влияние окружной скорости - коэффициент, учитывающий влияние окружной скорости

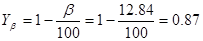

-коэффициент долговечности -коэффициент долговечности

-число циклов, соответствующих перелому кривой усталости -число циклов, соответствующих перелому кривой усталости

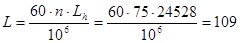

- ресурс передачи - ресурс передачи

- число вхождений в зацепление зуба за 1 об. - число вхождений в зацепление зуба за 1 об.

- коэффициент запаса прочности - коэффициент запаса прочности

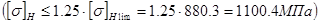

МПа МПа

МПа МПа

МПа МПа

Таким образом:

Принимаем  мм мм

214,4 мм 214,4 мм

2.2. Предварительные основные размеры колеса

Делительный диаметр:

мм мм

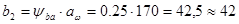

Ширина колеса:

мм мм

2.3. Модуль передачи

Из условия неподрезания:

мм мм

Из условия прочности:

где:  (для косозубых передач) (для косозубых передач)

- коэффициент нагрузки - коэффициент нагрузки

-коэффициент, учитывающий внутреннюю динамику нагружения -коэффициент, учитывающий внутреннюю динамику нагружения

- коэффициент, учитывающий неравномерность нагружения по длине контактных линий - коэффициент, учитывающий неравномерность нагружения по длине контактных линий

- коэффициент распределения нагрузки между зубьями - коэффициент распределения нагрузки между зубьями

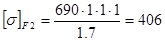

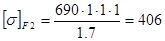

Допускаемое напряжение изгиба

где :  МПа - предел выносливости МПа - предел выносливости

- запас прочности - запас прочности

- коэффициент, учитывающий влияние шероховатости - коэффициент, учитывающий влияние шероховатости

- коэффициент, учитывающий одностороннее приложение нагрузки - коэффициент, учитывающий одностороннее приложение нагрузки

-коэффициент долговечности -коэффициент долговечности

- ресурс передачи - ресурс передачи

- число вхождений в зацепление зуба за 1 об. - число вхождений в зацепление зуба за 1 об.

ч ч

Так как  (в соответствии с кривой усталости), то (в соответствии с кривой усталости), то

принимаем

МПа МПа

МПа МПа

МПа МПа

Таким образом:

мм мм

Выберем стандартный модуль из интервала

мм мм

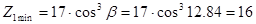

2.4. Суммарное число зубьев и угол наклона

Минимальный угол наклона зубьев:

Суммарное число зубьев:

Действительный угол наклона:

2.5. Числа зубьев шестерни и колеса

подрезания не будет подрезания не будет

2.6. Фактическое передаточное отношение

< 5% < 5%

2.7. Диаметры колес

Делительные диаметры:

мм мм

мм мм

Диаметры окружностей вершин и впадин зубьев колес:

мм мм

мм мм

мм мм

мм мм

2.8. Размеры заготовок

мм < 200 = мм < 200 =

мм < 125 = мм < 125 =

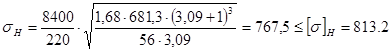

2.9. Проверка зубьев колес по контактным напряжениям

МПа МПа

где:  (для косозубых передач) (для косозубых передач)

МПа МПа

2.10. Силы в зацеплении

- окружная сила  кН кН

- радиальная сила  кН кН

- осевая сила  кН кН

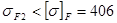

2.11. Проверка прочности зубьев по напряжениям изгиб

МПа МПа

где:  - коэффициент, учитывающий перекрытие зубьев - коэффициент, учитывающий перекрытие зубьев

- коэффициент, учитывающий форму зуба и концентрацию напряжений - коэффициент, учитывающий форму зуба и концентрацию напряжений

- коэффициент, учитывающий - коэффициент, учитывающий

угол наклона зубьев

МПа МПа

МПа МПа

МПа МПа

МПа МПа

3. Расчет промежуточной передачи

Предварительно выберем материал:

- колеса 48 – 53 HRC( среднее 51 HRC)

- шестерни 50 – 56 HRC( среднее 53 HRC)

3.1. Межосевое расстояние

Предварительное значение:

где: К=6 (для твердости больше 45 HRC)

U=3,15 - передаточное отношение

Т =227,5 Нм - вращающий момент на шестерне

мм мм

Окружная скорость:

м/с м/с

класс точности класс точности  9 (передача низкой точности) 9 (передача низкой точности)

Уточним предварительное значение межосевого расстояния:

Где:  (для косозубых передач) (для косозубых передач)

-коэффициент ширины колеса (при несимметричном расположении колес) -коэффициент ширины колеса (при несимметричном расположении колес)

- коэффициент нагрузки - коэффициент нагрузки

-коэффициент, учитывающий внутреннюю динамику нагружения -коэффициент, учитывающий внутреннюю динамику нагружения

- коэффициент, учитывающий неравномерность нагружения по длине контактных линий - коэффициент, учитывающий неравномерность нагружения по длине контактных линий

(т.к. (т.к. ) )

- коэффициент, учитывающий приработку звеньев (для 51HRC) - коэффициент, учитывающий приработку звеньев (для 51HRC)

- коэффициент распределения нагрузки между зубьями - коэффициент распределения нагрузки между зубьями

Допускаемое контактное напряжение для зубьев шестерни и колеса

где:

МПа МПа  МПа МПа

- коэффициент, учитывающий влияние шероховатости - коэффициент, учитывающий влияние шероховатости

- коэффициент, учитывающий влияние окружной скорости - коэффициент, учитывающий влияние окружной скорости

-коэффициент долговечности -коэффициент долговечности

-число циклов, соответствующих перелому кривой усталости -число циклов, соответствующих перелому кривой усталости

- ресурс передачи - ресурс передачи

- число вхождений в зацепление зуба за 1 об. - число вхождений в зацепление зуба за 1 об.

- коэффициент запаса прочности - коэффициент запаса прочности

МПа МПа

МПа МПа

МПа МПа

Таким образом принимаем  мм мм

168,6 мм 168,6 мм

3.2. Предварительные основные размеры колеса

Делительный диаметр:

мм мм

Ширина колеса:

мм мм

3.3. Модуль передачи

Из условия неподрезания:

мм мм

Из условия прочности:

где:  (для косозубых передач) (для косозубых передач)

- коэффициент нагрузки - коэффициент нагрузки

-коэффициент, учитывающий внутреннюю динамику нагружения -коэффициент, учитывающий внутреннюю динамику нагружения

- коэффициент, учитывающий неравномерность нагружения по длине контактных линий - коэффициент, учитывающий неравномерность нагружения по длине контактных линий

- коэффициент распределения нагрузки между зубьями - коэффициент распределения нагрузки между зубьями

Допускаемое напряжение изгиба

где :  МПа - предел выносливости МПа - предел выносливости

- запас прочности - запас прочности

- коэффициент, учитывающий влияние шероховатости - коэффициент, учитывающий влияние шероховатости

- коэффициент, учитывающий одностороннее приложение нагрузки - коэффициент, учитывающий одностороннее приложение нагрузки

-коэффициент долговечности -коэффициент долговечности

- ресурс передачи - ресурс передачи

- число вхождений в зацепление зуба за 1 об. - число вхождений в зацепление зуба за 1 об.

ч ч

Так как  (в соответствии с кривой усталости), то принимаем (в соответствии с кривой усталости), то принимаем

МПа МПа

МПа МПа

МПа МПа

Таким образом:

мм мм

Выберем стандартный модуль из интервала   мм мм

3.4. Суммарное число зубьев и угол наклона

Минимальный угол наклона зубьев:

Суммарное число зубьев:

Действительный угол наклона:

3.5. Числа зубьев шестерни и колеса

подрезания не будет подрезания не будет

3.6. Фактическое передаточное отношение

< 5% < 5%

3.7. Диаметры колес

Делительные диаметры:

мм мм

мм мм

Диаметры окружностей вершин и впадин зубьев колес:

мм мм

мм мм

мм мм

мм мм

3.8. Размеры заготовок

мм < 200 = мм < 200 =

мм < 125 = мм < 125 =

3.9. Проверка зубьев колес по контактным напряжениям

МПа МПа

где:  (для косозубых передач) (для косозубых передач)

МПа МПа

3.10. Силы в зацеплении

- окружная сила  кН кН

- радиальная сила  кН кН

- осевая сила  кН кН

3.11. Проверка прочности зубьев по напряжениям изгиб

МПа МПа

где:  - коэффициент, учитывающий перекрытие зубьев - коэффициент, учитывающий перекрытие зубьев

- коэффициент, учитывающий форму зуба и концентрацию напряжений - коэффициент, учитывающий форму зуба и концентрацию напряжений

- коэффициент, учитывающий угол наклона зубьев - коэффициент, учитывающий угол наклона зубьев

МПа МПа

МПа МПа

МПа МПа

МПа МПа

4. Расчет быстроходной передачи

Предварительно выберем материал:

- колеса 48 – 53 HRC( среднее 51 HRC)

- шестерни 50 – 56 HRC( среднее 53 HRC)

4.1. Межосевое расстояние

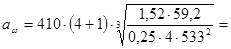

Предварительное значение:

где: К=6 (для твердости больше 45 HRC)

U=4 - передаточное отношение

Т =59,2 Нм - вращающий момент на шестерне

мм мм

Окружная скорость:

м/с м/с

класс точности класс точности  8 (передача пониженной точности) 8 (передача пониженной точности)

Уточним предварительное значение межосевого расстояния:

Где:  (для косозубых передач) (для косозубых передач)

-коэффициент ширины колеса (при несимметричном расположении колес) -коэффициент ширины колеса (при несимметричном расположении колес)

- коэффициент нагрузки - коэффициент нагрузки  -коэффициент, учитывающий внутреннюю динамику нагружения -коэффициент, учитывающий внутреннюю динамику нагружения

- коэффициент, учитывающий неравномерность нагружения по длине контактных линий - коэффициент, учитывающий неравномерность нагружения по длине контактных линий

(т.к. (т.к. ) )

- коэффициент, учитывающий приработку звеньев (для 51HRC) - коэффициент, учитывающий приработку звеньев (для 51HRC)

- коэффициент распределения нагрузки между зубьями - коэффициент распределения нагрузки между зубьями

Допускаемое контактное напряжение для зубьев шестерни и колеса

где:

МПа МПа  МПа МПа

- коэффициент, учитывающий влияние окруж. скорости - коэффициент, учитывающий влияние окруж. скорости

- коэффициент, учитывающий влияние шероховатости - коэффициент, учитывающий влияние шероховатости

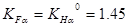

-коэффициент долговечности -коэффициент долговечности

-число циклов, соответствующих перелому кривой усталости -число циклов, соответствующих перелому кривой усталости

- ресурс передачи - ресурс передачи

- число вхождений в зацепление зуба за 1 об. - число вхождений в зацепление зуба за 1 об.

- коэффициент запаса прочности - коэффициент запаса прочности

МПа МПа

МПа МПа

МПа МПа

Таким образом:

139,63 мм 139,63 мм

Принимаем  мм мм

4.2. Предварительные основные размеры колеса

Делительный диаметр:

мм мм

Ширина колеса:

мм мм

4.3. Модуль передачи

Из условия неподрезания:

мм мм

Из условия прочности:

где:  (для косозубых передач) (для косозубых передач)

- коэффициент нагрузки - коэффициент нагрузки  -коэффициент, учитывающий внутреннюю динамику нагружения -коэффициент, учитывающий внутреннюю динамику нагружения

- коэффициент, учитывающий неравномерность нагружения по длине контактных линий - коэффициент, учитывающий неравномерность нагружения по длине контактных линий

- коэффициент распределения нагрузки между зубьями - коэффициент распределения нагрузки между зубьями

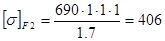

Допускаемое напряжение изгиба

где :  МПа - предел выносливости МПа - предел выносливости

- запас прочности - запас прочности

- коэффициент, учитывающий влияние шероховатости - коэффициент, учитывающий влияние шероховатости

- коэффициент, учитывающий одностороннее приложение нагрузки - коэффициент, учитывающий одностороннее приложение нагрузки

-коэффициент долговечности -коэффициент долговечности

- ресурс передачи - ресурс передачи

- число вхождений в зацепление зуба за 1 об. - число вхождений в зацепление зуба за 1 об.

ч ч

Так как  (в соответствии с кривой усталости), то принимаем (в соответствии с кривой усталости), то принимаем

МПа МПа

МПа МПа

МПа МПа

Таким образом:

мм мм

Выберем стандартный модуль из интервала

мм мм

4.4. Суммарное число зубьев и угол наклона

Минимальный угол наклона зубьев:

Для косозубых колес принимают

Суммарное число зубьев:

Действительный угол наклона:

4.5. Числа зубьев шестерни и колеса

подрезания не будет подрезания не будет

4.6. Фактическое передаточное отношение

< 5% < 5%

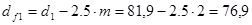

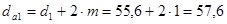

4.7. Диаметры колес

Делительные диаметры:

мм мм

мм мм

Диаметры окружностей вершин и впадин зубьев колес:

мм мм

мм мм

мм мм

мм мм

4.8. Размеры заготовок

мм < 200 = мм < 200 =

мм < 125 = мм < 125 =

4.9. Проверка зубьев колес по контактным напряжениям

МПа МПа

где:  (для косозубых передач) (для косозубых передач)

МПа МПа

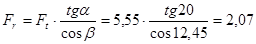

4.10. Силы в зацеплении

- окружная сила  кН кН

- радиальная сила  кН кН

- осевая сила  кН кН

4.11. Проверка прочности зубьев по напряжениям изгиб

МПа МПа

где:  - коэффициент, учитывающий перекрытие зубьев - коэффициент, учитывающий перекрытие зубьев

- коэффициент, учитывающий форму зуба и концентрацию напряжений - коэффициент, учитывающий форму зуба и концентрацию напряжений

- коэффициент, учитывающий угол наклона зубьев - коэффициент, учитывающий угол наклона зубьев

МПа МПа

МПа МПа

МПа МПа

МПа МПа

5. Компоновка редуктора

6. Расчет валов

6.1 Вал №1

6.1.1 Предварительный расчет вала

Предварительно зададимся материалом вала:

Ст40Х ; 269…302НВ ;

мм мм

Принимаем  мм мм

6.1.2 Проверочный расчет вала на усталостную прочность

, ,

- влияние асимметрии циклов незначительно - влияние асимметрии циклов незначительно

, ,

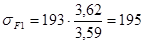

МПа МПа

МПа МПа

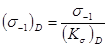

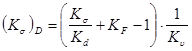

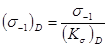

, где: , где:  и и  - пределы выносливости гладких образцов при симметричном цикле изгиба и кручения - пределы выносливости гладких образцов при симметричном цикле изгиба и кручения

-коэффициент концентрации напряжений -коэффициент концентрации напряжений

-учитывает натяг деталей в соединении -учитывает натяг деталей в соединении

-коэффициент влияния качества поверхности -коэффициент влияния качества поверхности

-коэффициент поверхностного упрочнения -коэффициент поверхностного упрочнения

МПа, МПа,  МПа МПа

МПа МПа

МПа МПа

Условие усталостной прочности выполняется; окончательно принимаем диаметр вала d=25 мм.

6.2 Вал №2

6.2.1 Предварительный расчет вала

Предварительно зададимся материалом вала:

Ст5 ; не менее 190НВ ;

мм мм

Принимаем  мм мм

6.2.2 Проверочный расчет вала на усталостную прочность

, ,

, ,

, ,

- влияние асимметрии циклов незначительно - влияние асимметрии циклов незначительно

, ,

МПа МПа

МПа МПа

где:  и и  - пределы выносливости гладких образцов при - пределы выносливости гладких образцов при

симметричном цикле изгиба и кручения

-коэффициент концентрации напряжений -коэффициент концентрации напряжений

-учитывает натяг деталей в соединении -учитывает натяг деталей в соединении

-коэффициент влияния качества поверхности -коэффициент влияния качества поверхности

-коэффициент поверхностного упрочнения -коэффициент поверхностного упрочнения

МПа, МПа,  МПа МПа

МПа МПа

МПа МПа

, ,

Условие усталостной прочности выполняется; окончательно принимаем диаметр вала d=35 мм.

6.3 Вал №3

6.3.1 Предварительный расчет вала

Предварительно зададимся материалом вала:

Ст40Х ; 269…302НВ ;

мм мм

Принимаем  мм мм

6.3.2 Проверочный расчет вала на усталостную прочность

, ,

, ,

- влияние асимметрии циклов незначительно - влияние асимметрии циклов незначительно

, ,

МПа МПа

МПа МПа

, ,

где:  и и  - пределы выносливости гладких образцов при - пределы выносливости гладких образцов при

симметричном цикле изгиба и кручения

-коэффициент концентрации напряжений -коэффициент концентрации напряжений

-учитывает натяг деталей в соединении -учитывает натяг деталей в соединении

-коэффициент влияния качества поверхности -коэффициент влияния качества поверхности

-коэффициент поверхностного упрочнения -коэффициент поверхностного упрочнения

МПа, МПа,  МПа МПа

МПа, МПа,  МПа МПа

, ,

Условие усталостной прочности выполняется; окончательно принимаем диаметр вала d=50 мм.

6.4 Вал№4

6.4.1 Предварительный расчет вала

Предварительно зададимся материалом вала:

Ст5 ; не менее 190НВ ;

мм мм

Принимаем  мм мм

6.4.2 Проверочный расчет вала на усталостную прочность

- влияние асимметрии циклов незначительно - влияние асимметрии циклов незначительно

МПа МПа

МПа МПа

где:  и и  - пределы выносливости гладких образцов при - пределы выносливости гладких образцов при

симметричном цикле изгиба и кручения

-коэффициент концентрации напряжений -коэффициент концентрации напряжений

-учитывает натяг деталей в соединении -учитывает натяг деталей в соединении

-коэффициент влияния качества поверхности -коэффициент влияния качества поверхности

-коэффициент поверхностного упрочнения -коэффициент поверхностного упрочнения

МПа МПа

МПа МПа

МПа МПа

МПа МПа

Условие усталостной прочности выполняется; окончательно принимаем диаметр вала d=60 мм.

7. Подбор подшипников качения

7.1 Вал№1

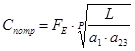

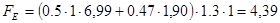

Расчет ведем по динамической грузоподъемности. Условие прочности:

>15

>15

Реакции в опорах:

кН кН

кН кН

кН кН

кН кН

кН кН

кН кН

0,5 0,5

0,47 0,47

1 - вращается внутреннее кольцо 1 - вращается внутреннее кольцо

- умеренные толчки, вибрационная нагрузка, кратковременные перегрузки до 150% номинальной нагрузки - умеренные толчки, вибрационная нагрузка, кратковременные перегрузки до 150% номинальной нагрузки

- -

кН кН

р=3,33 - роликовые подшипники

млн.об - ресурс подшипников млн.об - ресурс подшипников

- вероятность безотказной работы 90% - вероятность безотказной работы 90%

- обычные условия - обычные условия

Окончательно принимаем подшипник 7204А ГОСТ 27365-87 – роликовый конический однорядный повышенной грузоподъемности с  кН кН

7.2 Вал№2

Расчет ведем по динамической грузоподъемности. Условие прочности:

>15

>15

Реакции в опорах:

кН кН

кН кН

кН кН

кН кН

кН кН

кН кН

0,5 0,5

0,47 0,47

1 - вращается внутреннее кольцо 1 - вращается внутреннее кольцо

- умеренные толчки, вибрационная нагрузка, кратковременные перегрузки до 150% номинальной нагрузки - умеренные толчки, вибрационная нагрузка, кратковременные перегрузки до 150% номинальной нагрузки

- -

кН кН

р=3,33 - роликовые подшипники

млн.об - ресурс подшипников млн.об - ресурс подшипников

- вероятность безотказной работы 90% - вероятность безотказной работы 90%

- обычные условия - обычные условия

Окончательно принимаем подшипник 7206А ГОСТ 27365-87 – роликовый конический однорядный повышенной грузоподъемности с  кН кН

7.3 Вал№3

Расчет ведем по динамической грузоподъемности. Условие прочности:

>15

>15

Реакции в опорах:

кН кН

кН кН

кН кН

кН кН

кН кН

кН кН

0,5 0,5

0,47 0,47

1 - вращается внутреннее кольцо 1 - вращается внутреннее кольцо

- умеренные толчки, вибрационная нагрузка, кратковременные перегрузки до 150% номинальной нагрузки - умеренные толчки, вибрационная нагрузка, кратковременные перегрузки до 150% номинальной нагрузки

- -

кН кН

р=3 - шариковые подшипники

млн.об - ресурс подшипников млн.об - ресурс подшипников

- вероятность безотказной работы 90% - вероятность безотказной работы 90%

- обычные условия - обычные условия

Окончательно принимаем подшипник 46309 ГОСТ 831-75 – шариковый радиально-упорный однорядный средней серии  кН кН

7.4 Вал№4

Расчет ведем по динамической грузоподъемности. Условие прочности:

>15

>15

Реакции в опорах:

кН кН

кН кН

кН кН

кН кН

кН кН

кН кН

0,5 0,5

0,47 0,47

1 - вращается внутреннее кольцо 1 - вращается внутреннее кольцо

- умеренные толчки, вибрационная нагрузка, кратковременные перегрузки до 150% номинальной нагрузки - умеренные толчки, вибрационная нагрузка, кратковременные перегрузки до 150% номинальной нагрузки

- -

кН кН

р=3 - шариковые подшипники

млн.об - ресурс подшипников млн.об - ресурс подшипников

- вероятность безотказной работы 90% - вероятность безотказной работы 90%

- обычные условия - обычные условия

Окончательно принимаем подшипник 46211 ГОСТ 831-75 – шариковый радиально-упорный однорядный легкой серии  кН кН

|