РЕФЕРАТ

Дипломный проект состоит из 109 листов пояснительной записки, содержащей 12 таблиц и 17 иллюстраций, и 6 листов графической части. В дипломном проекте использовано 61 наименование источников литературы.

Ключевые слова: дозирование, количество электричества, электрическая энергия, квантователь, электротехнический комплекс, погрешность дозирования.

В данном дипломном проекте проведен обзор средств учета количества электричества и электрической энергии, имеющихся в настоящее время в промышленности и представленанализ потребности современного производства в устройствах дозирования с обоснованием их внедрения.

С этой целью разработаны схемы устройств дозирования количества электричества и электрической энергии, принцип действия которых основан на квантовании измеряемой величины по вольт-секундной площади и проведен анализ их метрологических характеристик.

Разделы пояснительной записки:

Использование дозатора электрической энергии при проведении контактной сварки.

Вопрос квантования текущего значения количества электричества и электрической энергии.

Разработка комплекса технических средств для цифрового дозирования количества электричества и электрической энергии.

Анализ метрологических характеристик.

Экономический расчет.

Охранатруда.

THE ABSTRACT

The degree project consists from 109 of sheets of an explanatory slip containing 12 of the tables and 17 of illustrations, and of 6 sheets of a graphic part. In the degree project are used 61 of the names of sources of the literature.

Key words: batching, quantity of electricity, electrical energy, quantizer, electrotechnical complex, error of batching.

In the given degree project are produced analyze of means of account of quantity of electricity and electrical energy, existing in current time in industry and is presented of needs of modern production in devises of batching with analyses of their introducing.

With this purpose are developed circuits of devices of batching of quantity of electricity and electrical energy, which principle of action grounded on quantization on the volt-second area and also the analysis of their metrological characteristics is carried out.

Sections of an explanatory slip:

Position of question of batching of quantity of electricity and electrical energy in modern production.

Question of quantization of the current meaning of an electric quantity and electrical energy.

Design of devises of batching.

The analysis of metrology performances.

Economic account.

Labour safety.

СОДЕРЖАНИЕ

Введение

1 Состояние вопроса дозирования количества электричества и электрической энергии в современном производстве

1.1 Анализ потребности производства в устройствах дозирования количества электричества

1.2 Аналитический обзор средств учета количества электричества, применяемых в электрохимии

1.3 Потребность производства в устройствах дозирования электрической энергии

1.4 О средствах учета электрической энергии, используемых в электротехнологиях

2 Вопрос квантования текущего значения количества электричества и электрической энергии

2.1 Основные понятия и определения по вопросу квантования количества электричества Q(t) и электрической энергии W(t)

2.2 Цифровое дозирование количества электричества и электрической энергии

2.3 Обоснование выбора интегрирующего преобразователя в качестве квантователя измеряемой величины по вольт-секундной площади

3 Проектирование устройств дозирования

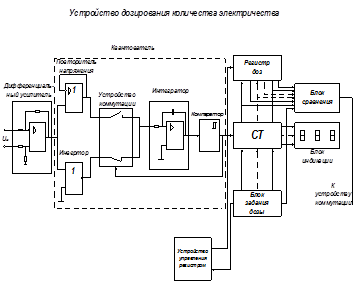

3.1 Разработка схемы устройства цифрового дозирования количества электричества

3.2 Разработка схемы устройства цифрового дозирования электрической энергии

4 Анализ метрологических характеристик

4.1 Оценка погрешности квантователя по вольт-секундной площади и способы ее снижения

4.2 Определение погрешности устройства дозирования количества электричества

4.3 Определение погрешности устройства дозирования электрической энергии

4.4 Зависимость погрешности дозирования от состава технических средств комплексов дозирования

5 Экономический расчет

6 Охрана труда

6.1 Анализ опасных и вредных производственных факторов на рабочем месте оператора ЭВМ

6.2 Микроклимат

6.3 Освещение

6.4 Шум

6.5 Вибрация

6.6 Электробезопасность

6.7 Электромагнитное излучение

6.8 Эргономика рабочего места

6.9 Противопожарная безопасность

Заключение

Литература

ВВЕДЕНИЕ

В настоящей работе рассматривается вопрос о целесообразности и актуальности использования в современном производстве устройств дозирования количества электричества и электрической энергии, обеспечивающих более полную автоматизацию процессов электролиза, а также способствующих внедрению в производство новых, ресурсосберегающих и энергосберегающих электротехнологий, отвечающих требованиям настоящего времени.

В технической литературе термин «дозирование» наиболее широко употребляется для характеристики нормированного расхода веществ и материалов, а также штучных предметов, к которым можно отнести жидкие, газообразные, сыпучие вещества и прочие материалы. Существует большой перечень устройств и установок, выполняющих данные функции. Из электрических величин таким термином можно охарактеризовать только те величины, которые имеют способность накапливаться в течение определенного времени. К ним в первую очередь относятся заряд (количество электричества) и электрическая энергия.

Для учета количества электричества, затраченного в ходе той или иной электрохимической реакции, используются кулонометры, интеграторы тока, счетчики ампер-часов. Широкое применение электрохимических технологий во многих отраслях промышленности требует совершенствования средств учета и контроля количества электричества. Однако на многих предприятиях электрохимии эти средства по своим техническим возможностям не всегда отвечают требованиям современного производства.

В настоящее время для оперативного управления процессами электролиза необходимы средства автоматического контроля, способные не только измерять и контролировать количество электричества, но также и дозировать его.

Велика потребность в устройствах дозирования в гальваностегии, где дозаторы могут применяться при управлении процессами нанесения гальванических и антикоррозийных покрытий металлов с целью обеспечения заданной толщины защитных слоев. Высокой эффективности от дозирования можно добиться, если использовать дозаторы в процессе осаждения защитных или декоративных покрытий из драгоценных металлов (золота, платины и т.п.) для поддержания оптимального режима с целью экономии их расхода. Дозирование целесообразно использовать для контроля заряда при тренировках аккумуляторных батарей и в других электрохимических технологиях.

В электрохимии вопрос дозирования количества электричества имеет чрезвычайно важное значение, поскольку дозирующие устройства способны исполнять функции элементов автоматизации процессов электролиза.

В современном производстве при выполнении некоторых технологических операций нередко возникает потребность, а порой и необходимость, дозировать также и электрическую энергию. Выполнение этой процедуры подразумевает подачу в электрическую нагрузку заранее отмеренной порции энергии. Например, перед штамповкой в процессе предварительного электронагрева металлических заготовок, а также во время контактной точечной сварки дозирование электрической энергии является обязательной технологической операцией, поскольку самым непосредственным образом влияет на качество продукции.

Технологии с использованием дозирования электрической энергии могут широко применяться при термических процессах в химическом производстве, в оборонной, в пищевой и обрабатывающей промышленностях, в электротехнике, микроэлектронике и т. д.

Средства учета электрической энергии, используемые в настоящее время на предприятиях в электротехнологиях, зачастую не отвечают современным требованиям по автоматизации производства. В связи с этим, существует потребность в создании устройств измерений, обладающих дополнительными возможностями, в число которых входит функция дозирования.

Основной целью данной работы является разработка комплексов технических средств дозирования количества электричества и электрической энергии, способных обеспечивать применение прецизионных технологий при электролизе и осуществлять прецизионное дозирование электрической и тепловой энергии при электроконтактном или электродуговом нагреве металлов, а также при электротермическом нагреве различных материалов.

Для реализации поставленной цели требуется решение следующих задач:

обоснование технических требований к разрабатываемым приборам;

анализ существующих средств учета количества электричества и электрической энергии на пригодность работы в структуре дозаторов;

обоснование технических требований и выбор схемы квантователя, наиболее пригодной для практического использования;

исследование метрологических характеристик схемы квантователя;

разработка средств дозирования, обеспечивающих требуемую точность.

1. Состояние вопроса дозирования количества электричества и электрической энергии в современном производстве

1.1 Анализ потребности производства в устройствах дозирования количества электричества

В любой отрасли промышленности всегда имеется потребность либо в продуктах электрохимии, либо непосредственно в самом электрохимическом производстве. На большинстве предприятий машиностроительного профиля для проведения электрохимической обработки изделий существуют гальванические цеха, функционируют электрохимические лаборатории.

К электрохимическому методу обработки часто прибегают тогда, когда никакими другими методами изготовить или обработать изделие нельзя. В первую очередь это относится к гальваностегии – методу электроосаждения металлопокрытий, который повсеместно применяется с целью защиты изделий от коррозии, для защитно-декоративной отделки, а также для повышения сопротивления механическому износу наиболее ответственных деталей механизмов и образованию у них поверхностной твердости.

Кроме электролитического существуют и другие способы нанесения металлопокрытий, например, погружение изделий в расплавленный металл, распыление расплавленного металла, термическая диффузия металла в поверхностные слои изделия, плакирование – совместная горячая прокатка металла и покрытия, химическое восстановление, вытеснение металла из раствора его соли. Однако электролитический метод по сравнению с другими имеет ряд преимуществ, основное из которых – возможность получения осадков разнообразной структуры на металлических и неметаллических изделиях с регулируемой толщиной покрытия (от долей микрона до нескольких миллиметров) [1].

Важное практическое значение имеет технология восстановления изношенных деталей механизмов твердым электролитическим железом [2], которая представляет наиболее эффективный и экономически рациональный способ ремонта изношенных поверхностей в машиностроении.

Особого внимания заслуживает технология покрытия изделий благородными металлами с целью придания их поверхностям высокой способности к электро- и теплопроводности, а также к повышению химической устойчивости по отношению к агрессивным средам. При реализации подобных покрытий самое широкое распространение имеет метод электролитического золочения [1]. Однако, при использовании данного метода электроосаждения существует проблема соблюдения оптимальной технологии металлопокрытий, которая заключается, с одной стороны, в обеспечении качества покрытий, а с другой стороны, в экономии драгоценных металлов. Именно для такой технологии требуется наиболее эффективно применять процедуру дозирования количества электричества.

Целесообразно также применять дозирующие устройства для контроля заряда аккумуляторных батарей особенно при проведении тренировочных или восстановительных циклов с реверсированием тока заряда. Поддержание емкости аккумулятора в процессе его эксплуатации в допустимых пределах продлевает срок его эффективной работы, что отвечает современным требованиям по развитию ресурсосберегающих технологий.

Необходимость учета, а вместе с ним и дозирования количества электричества, вытекает из условия обеспечения непрерывного автоматизированного контроля за ходом процесса электролиза и управления им по заранее заданной программе.

1.2 Аналитический обзор средств учета количества электричества, применяемых в электрохимии

Из курса электрохимии известно, что во время процесса электролиза из расплавов металлов или растворов солей на одном из электродов, опущенных в ванну, происходит осаждение определенного количества металлов или выделение вблизи его определенного количества газов, по своей массе или объему пропорциональное израсходованному количеству электричества.

Основополагающим законом в электрохимии, подтверждающим сказанное выше, является первый закон Фарадея, устанавливающий связь между количеством вещества G

, выделившимся на электроде в процессе реакции, и количеством израсходованного при этом электричества Q

[3].

(1.1), (1.1),

где  – электрохимический эквивалент вещества, выделяемого на электроде [г]; – электрохимический эквивалент вещества, выделяемого на электроде [г];

F

– постоянная Фарадея (F

» 96500) (Кл);

А

– атомная масса элемента;

n

– валентность элемента.

Для измерения количества электричества, потребляемого во время электролиза, используются специальные приборы: баллистические гальванометры, кулонометры, интеграторы тока, счетчики ампер-часов.

Самыми чувствительными приборами из перечисленных являются баллистические гальванометры, которые применяют для измерения малых количеств электричества, протекающих в течение коротких промежутков времени. Например, баллистический гальванометр типа М17/13, обладает разрешающей способностью СQ

= 0,8×10-9

Кл×м/мм. Погрешность измерения баллистическим гальванометром в значительной мере зависит от соотношения времени прохождения импульса тока через катушку гальванометра и периода свободных колебаний его подвижной части и может составлять ±(5 ÷ 10)%.

Известны различные типы электронных кулонометров и кулонометрических установок, специфика которых зависит от характера электродных процессов [4]. Они применяются в основном для проведения кулонометрического анализа в научно-исследовательских, химических лабораториях.

Кулонометры служат для измерения количества электричества, в импульсах тока, протекающих за время от 0,05 до 2 секунд при амплитуде тока от 20 до 200 мА. Например, милликулонометр типа М337 используется для диапазона измерений 0 ÷ 30 мКл и 0 ÷ 150 мКл. Основная приведенная погрешность такого прибора обычно не превышает ± 5 %.

Особенностью работы кулонометров является необходимость постоянства амплитуды импульса измеряемого тока, т.е. применение их ограничивается измерением количества электричества прямоугольных импульсов. К данным приборам можно отнести также кулонометры типа ЦЛА, К-1, прецизионную установку ПКУ-101, составными элементами которых, как правило, являются электрохимическая ячейка с набором электродов, потенциостат, интегратор тока, электронные потенциометры. Подсчет результатов измерений в ходе электрохимических процессов осуществляется с помощью этих приборов посредством интегрирования в течение определенного времени текущего значения тока электролиза

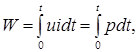

(1.2) (1.2)

где Q(t)

- текущее значение количества электричества ( Кл );

i(

t

)

- текущее значение силы тока в цепи электролиза ( А );

t -

время интегрирования ( с ).

Одним из типичных представителей такого ряда приборов, используемых для электрохимических исследований в заводских лабораториях, является интегратор кулонометрический ИПТ-1[5].

Для определения количества электричества, протекающего в цепях постоянного тока в течение длительного времени, в промышленности нашли широкое применение две разновидности счетчиков количества электричества – электролитические и магнитоэлектрические.

Измерительным элементом в электролитических счетчиках является водородный кулонометр, производящий интегрирование тока. К таким приборам относится, например, счетчик Х603 [6], предназначенный для учета слабых токов и применяемый, в основном, в качестве счетчика моточасов работы приборов. Аналогичный принцип действия имеют электролитические счетчики ампер-часов типа Х602А и Х15, служащие для учета количества электричества, протекающего в цепях аккумуляторных батарей [7]. Приведенная погрешность таких электролитических счетчиков ампер-часов может достигать ± (2÷ 4) %.

Наиболее широкое применение на предприятиях электрохимии в качестве приборов контроля количества электричества, расходуемого во время процессов электролиза, в силовых установках постоянного тока имеют магнитоэлектрические счетчики ампер-часов типов СА-М640, СА-М640У и СА-Ф603П [7]. В этих цепях они, как правило, используются в комплекте с измерительными преобразователями или добавочными устройствами (Р640), рассчитанными на работу с большими токами (до сотни килоампер). Относительная погрешность таких счетчиков ампер-часов лежит в диапазоне (±1,0 ÷ ±3,0) % без учета погрешностей шунтов.

В настоящее время, наряду с электролизом при стационарных режимах работы на постоянном, относительно стабильном токе, применяют электролиз в нестационарных режимах – на токах сложной формы, для которых характерны следующие показатели. В моменты переходов из одного режима в другой плотность тока электролиза может резко изменяться по величине, а также происходить реверсирование или прерывание постоянного тока с последующей стабилизацией электрических параметров. Изменение режимов способствует интенсификации технологического процесса вследствие устранения отрицательных явлений, сопутствующих повышению плотности тока, к которым относятся снижение качества катодного осадка, потеря благородных металлов и пассивация анодов [8]. Рассмотренный динамический режим характеризуется кратковременным превышением значений тока, в 2¸10 раз превосходящих рабочие величины. Одним из сложных для реализации является ассиметричный реверсивный режим, применяемый для гальванического «осталивания» деталей, в котором используется импульсный ток с крутыми фронтами [9].

Применение магнитоэлектрических счетчиков для измерения количества электричества, потребляемого при таких режимах, приводит к увеличению погрешностей в измерениях, вследствие инерционности подвижных механизмов счетчиков, которые не успевают отрабатывать эти изменения. Еще большие погрешности измерений накапливаются в процессе периодических операций "реверсирования" тока.

Наиболее энергоемкими приемниками электроэнергии на предприятиях цветной металлургии являются электролизеры алюминия, магния, цинка, меди и никеля. Их мощности на постоянном токе достигают 1000 ÷ 2500 МВт.

Как известно [9], основными источниками питания электролизных и электротермических установок являются полупроводниковые преобразователи электрической энергии. Во время их работы в силовых цепях тиристорных преобразователей возникают периодически повторяющиеся обратные выбросы тока (с частотой, кратной 50 Гц), поступающие в нагрузку. Их воздействие в определенной мере влияет на процесс электролиза, однако по указанным выше причинам оно не может быть учтено магнитоэлектрическими счетчиками ампер-часов, что приводит к дополнительным погрешностям измерений.

Известно, что силовые установки электролизеров при производстве меди и никеля рассчитаны на токи нагрузки 25¸60 кА [10], а токи электролиза при производстве алюминия могут достигать значений до 200 кА [11], поэтому при использовании в качестве измерительных приборов указанных счетчиков, величины погрешностей, возникающих при измерениях могут быть достаточно высокими.

В электрохимии назрела ситуация, когда требуется обновить парк морально устаревших и не отвечающих требованиям времени измерительных приборов и приложить определенные усилия к созданию электронных средств измерений количества электричества, обладающих высокими точностными характеристиками.

В последнее время на некоторых предприятиях электрохимии начинают использовать электронные счетчики количества электричества, которые существенно превосходят все названные типы счетчиков по показателям точности, однако внедрение их в производство не имеет массового характера [12]. Погрешность таких электронных счетчиков, как правило, не превышает 1%.

Следует отметить, что по состоянию на настоящий момент в электрохимическом производстве дозирование количества электричества практически не применяется. Этот факт подтверждается еще и тем, что ни в одном из перечисленных лабораторных приборов, а также ни на одной из промышленных установок для электролиза не предусмотрено автоматическое отключение источника тока, которое должно осуществляться после получения нагрузкой заданной дозы количества электричества, расходуемого в электрохимическом процессе. Как уже было отмечено, наиболее острая потребность в приборах дозирования существует в гальваностегии при осаждении на металлические поверхности антикоррозийных или декоративных покрытий. На некоторых предприятиях эту задачу решают в частном порядке путем внедрения в процесс самостоятельно изготовленных образцов дозирующих устройств [10].

Отсутствие промышленных приборов дозирования количества электричества принципиально не позволяет решать задачи автоматизации технологических процессов электролиза.

Средства учета количества электричества, какими являются, например, кулонометры, интеграторы тока, счетчики ампер-часов, не наделены функциями подключать и своевременно отключать электрическую нагрузку от источников тока [13].

Современные технические требования, ориентированные на внедрение в производство энерго- и ресурсосберегающих технологий, в основу которых положен принцип непрерывного контроля за ходом технологических процессов, а также необходимость проведения мероприятий по сокращению времени присутствия оперативного персонала в цехах с вредными условиями труда, заставляют совершенствовать имеющиеся и создавать новые средства автоматизации производства.

1.3 Потребность производства в устройствах дозирования электрической энергии

Одной из возможных областей применения разрабатываемого прибора - дозатора электрической энергии является управление процессом проведения контактной точечной сварки, где на сварку каждой точки должно выделяться определенное количество энергии, которое будет задаваться заранее с помощью набора переключателей блока задания дозы.

Выбор в качестве объекта управления установки для контактной сварки не случаен. Область применения контактной сварки чрезвычайно широка — от крупногабаритных строительных конструкций, космических аппаратов до миниатюрных полупроводниковых устройств и пленочных микросхем. В настоящее время около 30 % всех сварных соединений выполняют различными способами контактной сварки. Среди других способов сварки она отличается очень высокой степенью механизации, роботизации, автоматизации и, как следствие, высокой производительностью.

Этот способ сварки широко используют в автомобиле- и вагоностроении, строительстве, радиоэлектронике и т. д. Например, в конструкциях современных лайнеров насчитывается несколько миллионов сварных точек, легковых автомобилей – до 5000 точек. Диапазон толщины свариваемых элементов – от нескольких микрометров до 10 – 30 мм. Точечной сваркой соединяются элементы жесткости и крепежные детали с листами, тонкостенными оболочками и панелями.

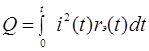

Электрическая энергия, потребляемая в нагрузке за определенный промежуток времени вычисляется по формуле:

(1.3) (1.3)

где u

,

i

,

p

– мгновенные значения напряжения, тока и мощности на нагрузке;

t

– время интегрирования.

Электронный счетчик электрической энергии должен реализовывать процедуру вычисления интеграла от произведения мгновенных значений напряжения и тока нагрузки, поэтому в его состав должны входить первичные преобразователи напряжения, тока, множительное и интегрирующее устройства.

Известны различные варианты построения схем электронных счетчиков, предназначенных для систем учета и контроля электрической энергии в однофазных и трехфазных цепях переменного тока, где используются аналоговые множительные устройства с широтно-импульсной и амплитудной модуляцией с последующим преобразованием полученного напряжения в частоту. К таковым можно отнести, например, счетчики типа Ф441, Ф652 и т.п.

Потребность в использовании разрабатываемого дозатора электрической энергии может возникнуть при управлении технологическими процессами, проходящими с применением тепловой энергии, выделяемой при электрическом или электродуговом нагреве, например в машиностроении для предварительного прогрева металла перед штамповкой, при точечной и стыковой сварке деталей, при плавке металлов в дуговых электрических печах, при термических процессах в химическом производстве, в пищевой промышленности, в медицинской технике и т. д.

Во время работы электротермических и электросварочных установок энергия из электрической практически полностью превращается в тепловую.

Основным электрическим параметром для учета выделенной тепловой энергии в электродуговой установке является активная мощность, потребляемая ей за время горения электрической дуги, так как ток дуги может меняться в широких пределах при неизменной мощности установки.

Проектируемый прибор дает возможность дозировать подачу заранее определенного количества электрической энергии в электрическую нагрузку, и контролировать количество тепловой энергии, выделяющейся в зоне формирования электрической дуги, при одинаковых повторяющихся электродуговых процессах. Именно поэтому наибольший эффект от применения дозатора будет наблюдаться на автоматизированных линиях.

Конечной целью нормированного дозирования электрической энергии является стабилизация теплового импульса энергии, необходимого для обеспечения качественного выполнения технологической операции и снижения суммарных потерь энергии. Наибольшего экономического эффекта при дозировании энергии можно добиться, используя дозирующие устройства на автоматизированных поточных линиях в циклически повторяющихся операциях.

Создание дозирующих устройств на основе, например, широко распространенных цифровых измерителей мощности с аналоговыми преобразователями не составит больших экономических затрат.

В данной работе в качестве примера приведен вариант построения схемы дозатора электрической энергии с обоснованием выбора отдельных элементов.

Применение на производстве электронных счетчиков количества электричества, обладающих высокими показателями точности, не имеет массового характера. На большинстве предприятий электрохимии находятся в использовании морально устаревшие и не отвечающие требованиям времени средства учета количества электричества, что отрицательно сказывается на точности измерений, а в конечном итоге и на качестве продукции.

Одним из факторов, которые могут повлиять на успешное осуществление автоматизации производства, использующего электрохимические технологии, является создание и внедрение дозирующих устройств на основе электронных измерителей-дозаторов количества электричества, способных помимо измерительной функции выполнять функцию дозирования.

В настоящее время в машиностроении широко применяются технологии контактной сварки, электроконтактного нагрева металлов, термического нагрева различных материалов. Реализация этих технологий неразрывно связана с необходимостью применения процедуры дозирования электрической энергии.

Актуальность дозирования электрической энергии имеет место в ряде отраслей промышленности и при осуществлении хозяйственной деятельности, в связи с чем существует потребность в разработке дозирующих устройств на основе электронных счетчиков электрической энергии, которые смогут выполнять не только измерительные функции, но также функции контроля и управления, т.е. дозирования.

Внедрение предлагаемых дозирующих устройств в производство позволит, наряду с повышением качества продукции и снижением материальных затрат на ее создание, существенно облегчить решение задач автоматизации технологических процессов.

Во время работы электротермических и электродуговых установок электрическая энергия, потребляемая нагрузкой, практически полностью превращается в тепловую, поэтому дозирование тепловой энергии, выделяющейся в области электронагрева или в зоне формирования электрической дуги, можно осуществлять посредством дозирования электрической энергии, потребляемой в нагрузке.

Проводя анализ существующих в современном производстве электротехнологических процессов, можно достаточно легко определить перечень операций, где процедура дозирования электрической энергии должна быть их неотъемлемой частью. В настоящее время наибольшая потребность в устройствах дозирования существует в машиностроительных отраслях.

Наглядным примером процесса, требующего использования процедуры дозирования, является электроконтактный нагрев металлических заготовок, проводимый перед горячей ковкой или штамповкой. Этот способ нагрева заключается в пропускании тока через заготовку, в результате чего в ней, согласно закону Джоуля-Ленца, выделяется тепловая энергия, которую можно вычислить по формуле:

, (1.4) , (1.4)

где i

- текущее значение тока, меняющееся в процессе нагрева, А;

r

Э

- активное сопротивление металла между электродами, Ом;

t

- длительность протекания тока при нагреве, с.

Схема силовой цепи электроконтактной установки показана на рисунке 1.1.

Рисунок 1.1 – Схема контактной точечной сварки.

К нагреваемой заготовке с помощью контактов подключена вторичная обмотка понижающего силового трансформатора 3. Электрическая энергия к первичной обмотке трансформатора 3 подводится через контактор 2 от силовой электрической сети напряжением 380 или 220 В и частотой 50 Гц. При подаче энергии происходит контактный нагрев металлической заготовки.

Электроконтактный нагрев или, так называемый, нагрев сопротивлением, характеризуется большими токами, пропускаемыми через нагреваемые заготовки (1-40 кА), и малыми подводимыми напряжениями (2-20 В) [14].

Контактным способом рекомендуется нагревать длиномерные заготовки, имеющие постоянное поперечное сечение по длине, а также прутки диаметром до 100 мм и профильные заготовки. Данный способ нагрева находит применение также и в высадочных машинах, используемых в серийном кузнечно-штамповочном производстве [14].

Способ электроконтактного нагрева приобрел широкое применение, благодаря своим преимуществам перед другими известными методами нагрева: печным, электропечным и индукционным. Например, по сравнению с печным нагревом контактные электронагреватели обеспечивают большую скорость нагрева, лучшие условия работы обслуживающего персонала, меньший угар металла, а по сравнению с индукционным – более равномерное распределение температуры по сечению нагреваемой заготовки, а также возможность получить в центре сечения заготовки более высокую температуру, чем на поверхности, и обеспечить тем самым оптимальные условия деформации металла при обработке давлением. Кроме того, этот метод имеет самый высокий КПД, достигающий 93% [14].

Электроконтактный способ является экономически более эффективным и рентабельным по сравнению с другими, поэтому не случайно в странах Западной Европы и США разработкой и производством электроконтактных установок мощностью от 2000 до 10000 кВ×А и выше занимается ряд крупных фирм, таких, как «BrawnBoveri», «BahlerVerein», «Hasen-Klever», «Hateburg» и др.

В отечественной практике в настоящее время перспективны комбинированные электроконтактные устройства, в которых совмещаются операции нагрева и рубки заготовок в одном агрегате. Встройка таких установок в поточные линии технически наиболее эффективна по сравнению с другими установками нагрева, поскольку позволяет максимально автоматизировать технологические операции [15].

В существующих электроконтактных нагревательных установках с целью стабилизации выходной температуры заготовок, как правило, задают одинаковое для всех заготовок время пропускания тока и стабилизируют его величину. Однако, при этом разброс значений переходных контактных сопротивлений, возникающих при смене заготовок в силу ряда причин (наличие загрязнений или окисных пленок на поверхностях заготовок, ослабление усилий между прижимными контактами и заготовкой, износ рабочих поверхностей контактов), препятствует стабильному разогреву каждой из них. В отдельных ответственных случаях нагрева для управления дозированием энергии используют ЭВМ [14].

При выполнении операции нагрева с использованием устройства дозирования электрической энергии за время протекания тока между электрическими контактами в массе металла выделится определенная порция тепловой энергии, равная заданной дозе, не зависящая от изменений параметров, указанных выше, за исключением незначительных тепловых потерь, затраченных на нагрев подводящих контактов.

Количество тепловой энергии, необходимое для нагрева заготовки до определенной температуры, рассчитывается предварительно и уточняется экспериментально. В конечном результате, дозированный разогрев каждой заготовки будет производиться до одинаковой температуры, что позволит существенно повысить качество проведения технологической операции (ковки, штамповки) и, тем самым, снизит уровень брака. Наибольшего экономического эффекта от дозирования энергии здесь можно добиться, используя дозирующие устройства на автоматизированных поточных линиях в циклически повторяющихся операциях.

Показательным примером процесса, требующего, как и в предыдущем случае, введения процедуры дозирования, является процесс управления машинами, предназначенными для контактной точечной сварки. Функции дозирования выполняются здесь аппаратурой управления, в результате работы которой осуществляется: включение, регулирование и выключение сварочного тока; регулирование последовательности и продолжительности отдельных операций цикла сварки, в том числе и времени протекания тока.

В большинстве машин контактной точечной сварки, используемых в машиностроении, управление производится с помощью регуляторов циклов сварки (РЦС, РВИ и др.) в зависимости от выбранной циклограммы работы машины. Такие регуляторы производят импульсное, синхронное с сетью включение вентилей контактора, обеспечивают фазовое регулирование действующего значения сварочного тока, устанавливают заданную последовательность включения блоков машины и определяют продолжительность их работы.

Еще большими возможностями регулирования, чем в машинах с РЦС, обладает аппаратура управления контактной сваркой с замкнутыми системами автоматического регулирования на основе микроЭВМ и средств микропроцессорной техники, которая может реализовывать сложные алгоритмы управления циклом контактной сварки, применять расчетные методы при определении параметров ее режимов и производить выбор наиболее оптимальной программы действий. Следует отметить, что при рассмотрении алгоритма управления машиной контактной сварки с замкнутой системой контроля рабочая программа позволяет производить своевременное изменение величины сварочного тока или длительности процесса сварки для получения качественных соединений. Однако такие системы являются дорогостоящими и сложными в эксплуатации, поэтому не имеют широкого распространения.

Для сварки изделий из легких сплавов, легированных и жаропрочных сталей, а также из сплавов других цветных металлов серийно выпускаются конденсаторные машины. В этих машинах сварку производят за счет энергии, запасенной в батарее электролитических низковольтных конденсаторов, которые заряжаются от сети переменного тока до определенного напряжения через управляемый выпрямитель. Переключающим устройством батарею разряжают через первичную обмотку сварочного трансформатора, а на сварочном токе во вторичной обмотке этого трансформатора осуществляют сварку. Доза энергии определяется уровнем заряда конденсаторов. К преимуществам машин для конденсаторной сварки следует отнести стабильность сварочного импульса, к недостаткам - сложность и более высокую стоимость.

Для проведения точечной микросварки выпускаются конденсаторные машины малой мощности, применяемые в приборостроении, радиоэлектронике, электротехнике и в других отраслях промышленности.

Крупногабаритные громоздкие изделия, точечная сварка которых затруднена или невозможна на стационарных сварочных машинах, сваривают с помощью подвесных машин или клещей со встроенными трансформаторами. Особенно широко применяются такие машины в автомобилестроении, а также для сварки арматурных каркасов железобетонных изделий и т.п. Машины комплектуются тиристорными контакторами и регуляторами цикла сварки.

На качество сварки существенное влияние оказывают возмущения, связанные с изменением сопротивления между электродами от произвольных колебаний диаметра электрода, усилия сжатия и шунтирования тока. Поэтому для стабилизации качества сварки в схему фазорегулятора вводятся дополнительно узлы автоматической стабилизации сварочного тока и напряжения на электродах. Однако поддержание на постоянном уровне величины сварочного тока в течение времени горения электрической дуги является трудновыполнимой задачей, так как в рабочих режимах ток дуги изменяется в широких пределах, поэтому речь идет лишь об относительной стабилизации данного параметра в некотором диапазоне.

Наиболее распространенными на производстве являются однофазные машины точечной сварки переменного тока средней мощности (типа МТ, МТП), работающие в малых и средних предприятиях в различных отраслях промышленности. В результате отсутствия во многих из них регуляторов цикла сварки управление машинами осуществляется вручную. Поэтому качество сварки полностью зависит от мастерства операторов.

Для каждого металла и любой толщины свариваемых деталей можно найти некоторый оптимальный режим, который обеспечивал бы получение сварных соединений необходимого качества. Использование дозирующих устройств открывает широкие возможности программирования процессов сварки и электронагрева.

Для сварочных процессов характерны некоторые особенности точного дозирования, которые возникают из-за специфики точечной сварки. Они заключаются в быстротечности данного процесса (0,08¸1,0 с), в минимальной протяженности зоны термического влияния, в нестабильности переходных контактных сопротивлений электродов, в резких изменениях основных электрических параметров: сварочного тока (для однофазных машин переменного тока 3 ¸ 20 кА) и напряжения между электродами [16].

Наличие таких особенностей предъявляет дополнительные требования, как к измерительной аппаратуре, так и к аппаратуре управления сварочными машинами, которая должна обладать высокой чувствительностью, малой инерционностью, точностью работы и одновременно иметь высокую помехозащищенность и эксплуатационную надежность. Таким требованиям может отвечать только аппаратура, созданная на базе электронных компонентов.

Включение в состав аппаратуры управления средств дозирования электрической энергии, которые в процессе сварки будут учитывать в реальном режиме времени изменения основных электрических параметров процесса, приведет к стабилизации теплового импульса, выделяемого в зоне точечной сварки, что главным образом отразится на качестве сварных соединений.

Еще одной отраслью промышленности, где дозирование электрической энергии непосредственно применяется в технологическом процессе, является сталелитейная отрасль. Здесь для автоматического управления электрическими режимами работы электропечных трансформаторов дуговых сталеплавильных печей (ДСП) используются дозаторы энергии совместно с программно-логическими устройствами [17]. Первостепенной функцией таких устройств является программирование расхода электроэнергии при проведении плавок.

Основной задачей регулирования электрического режима является ввод в печь максимально возможной активной мощности в соответствии с возможностями трансформатора. Регулируемой величиной в дуговых сталеплавильных печах является полезная активная мощность дуг, поэтому при регулировании подвергаются контролю напряжения и токи фаз.

Данные дозаторы энергии разработаны ВНИИР и ВНИИЭТО совместно с заводом «Большевик» (г. Ленинград) и с СПКТБ электротермического оборудования ПО «Сибэлектротерм».

Применение дозатора для такого чрезвычайно энергоемкого процесса, каким является электродуговая плавка в ДСП, в первую очередь обусловлено экономией электрической энергии за счет ее рационального использования с целью ограничения непроизводительных расходов.

1.4 О средствах учета электрической энергии, используемых в электротехнологиях

На протяжении последних десятилетий измерение расхода активной электрической энергии в цепях переменного тока для промышленных целей и бытовых нужд производится с помощью индукционных счетчиков переменного тока номинальной частотой 40-60 Гц (ГОСТ 6570-75) [18].

Принцип действия индукционного измерительного механизма таких счетчиков основан на взаимодействии двух или нескольких переменных магнитных потоков с токами, индуктированными ими в подвижном алюминиевом диске. Возникающий при этом в подвижном элементе счетчика вращающий момент пропорционален активной мощности. Для учета израсходованной энергии с помощью счетного механизма осуществляется подсчет количества оборотов диска.

В настоящее время среди наиболее распространенных приборов для учета активной энергии можно выделить однофазные счетчики киловатт-часов типов СО-И445, СО-И446, СО-И449 2-го класса точности, трехфазные счетчики киловатт-часов типов СА3-И674, СА3-И675, СА3-И681, СА3-И682 1-го класса точности и СА3-И670, СА3-И672, СА3-И677, СА3-И678 2-го класса точности [7].

С ростом мощностей и расширением ассортимента электрических нагрузок в сетях электроснабжения современных потребителей электроэнергии возрастает уровень нелинейных искажений токов и напряжений, который в отдельных случаях может достигать значений до 20%. В этих условиях индукционные счетчики, работающие в узком диапазоне частот, дают дополнительную погрешность до 10% [19]. Поэтому неотложной задачей времени стало внедрение в производство цифровых электронных счетчиков, способных прийти на смену электромеханическим.

В связи с интенсивным развитием цифровой электронной техники появилась возможность проектирования более точных, чувствительных и быстродействующих цифровых средств измерений электрической мощности и энергии. Такие приборы были разработаны на базе, так называемых, предвключенных модулей, которые представляют собой аналоговые измерительные преобразователи мощности (ИПМ). Например, электронные приборы для измерения мощности строятся на основе измерительного преобразователя мощности в напряжение, на выходе которого устанавливается магнитоэлектрический измерительный механизм со шкалой, градуированной в единицах мощности.

Наиболее распространенный принцип построения электронных счетчиков электроэнергии, выпускаемых на данный момент промышленностью, состоит в дополнении к ИПМ преобразователя напряжения в частоту и подсчете импульсов на выходе этого преобразователя.

В качестве предвключенных приборов в модульном исполнении выпускаются измерительные преобразователи активной, реактивной и полной мощностей переменного тока, предназначенные для работы, как в однофазных, так и в трехфазных цепях для измерения мощности и энергии.

В основе работы преобразователя активной мощности лежит реализация зависимости

, ,

где Р

– измеряемая мощность; Т

– период тока i

и напряжения u

на нагрузке. Наиболее ответственным элементом исследуемого преобразователя является устройство перемножения текущих значений напряжения u

(

t

)

и тока i

(

t

)

.

Академик П.П. Орнатский разделяет структуры существующих цифровых измерителей мощности по следующим принципам построения [19]:

структуры с промежуточными аналоговыми преобразованиями мощности в информативный параметр электрического сигнала и с последующим преобразованием аналог – код (рисунок 1.2, а);

структуры с преобразованием информативных параметров входных сигналов в код и определением результата при помощи цифровых вычислительных устройств (микропроцессоров) (рисунок 1.2, б).

а) б)

Рисунок 1.2 - Структуры цифровых измерителей мощности:

а) – с аналоговым преобразователем мощности; б) – с кодированием мгновенных значений тока и напряжения и последующим цифровым вычислением значения мощности

В настоящее время в энергетике используются преимущественно структуры с аналоговыми ИПМ, например, в системах электропередачи, на АСУ ТП энергообъектов, на электротранспорте.

Структуры с преобразованием информативных параметров входных сигналов в код предполагают цифровое перемножение их мгновенных значений с последующим осреднением результатов.

При этом значение измеряемой мощности NW

будет определяться из выражения

, (1.5) , (1.5)

где n

– число мгновенных значений Nu

(kT

д

) и Ni

(kT

д

) обоих сигналов в дискретные моменты времени за период Т

с шагом дискретизации Тд

.

Данная структура содержит два преобразователя мгновенных значений u

(

t

)

и i

(

t

)

в код, микропроцессор и цифровое счетное устройство.

Применение этого метода является наиболее эффективным в цепях с сигналами низких и инфранизких частот, что обусловлено ограниченным быстродействием.

Более высокое быстродействие, чем в предыдущем примере обеспечивает реализация структур с цифровым перемножением интегральных значений входных сигналов, однако при этом требуется дополнительно преобразовывать в цифровой код косинус угла фазового сдвига между током и напряжением исследуемой цепи. Недостатком такого метода является возникновение дополнительных погрешностей из-за отклонения форм кривых входных сигналов от синусоидальных.

Применение так называемого вычислительного преобразователя с использованием микропроцессорных структур, не приобрело широкого распространения и встречается, в основном, в области низких частот. Вызвано это тем, что в части быстродействия и точности такие преобразователи не вполне отвечают необходимым требованиям, а их приборная реализация сопряжена с большим расходом оборудования [20].

Электронные счетчики активной энергии строятся на основе аналогового преобразователя мощности с последующим интегрированием его выходной величины в соответствии с зависимостью

. (1.6) . (1.6)

Схема такого счетчика показана на рисунке 1.3, где ПМН

– преобразователь мощности в напряжение, представленный на рис.4, а; ПНЧ

– преобразователь напряжения в частоту; СИ

– счетчик импульсов. Как было показано, U

ВЫХ

пропорционально активной мощности Р

. С помощью ПНЧ

напряжение U

ВЫХ

преобразуется в частоту f

импульсов, которая таким образом пропорциональна мощности Р

. Выходные импульсы ПНЧ

подсчитываются счетчиком импульсов СИ

, показания которого пропорциональны активной энергии W

а

.

Рисунок 1.3 - Структурная схема электронного счетчика активной энергии

Наибольшее распространение в системах учета тепловой и электрической энергии получили импульсные перемножающие устройства (ИПУ) с широтно-импульсной (ШИМ) и амплитудной модуляцией (АМ), которые обеспечивают высокую статическую точность, достигающую значения 0,01% [21, 22], как в цепях постоянного тока, так и в цепях переменного (однофазного, трехфазного) тока с синусоидальной или несинусоидальной формой сигнала. Например, на этом принципе работают измерительные преобразователи мощности Е748, Ф5139, счетчик для учета энергии на электротранспорте Ф440, активно-реактивные счетчики электрической энергии – однофазный Ф441 и трехфазный счетчик Ф652.

В промышленности и для хозяйственных нужд используется большое разнообразие электрических счетчиков, применяемых для учета расхода электрической энергии в цепях переменного или постоянного тока, которые имеют в качестве измерительных устройств индукционную или электронную системы, однако ни один из известных типов счетчиков не предназначен для дозирования энергии, т.е. не снабжен устройствами для задания дозы и подачи управляющих сигналов на своевременное включение-отключение источников энергии от нагрузки.

Цифровые измерительные приборы с подобными - предвключенными - измерительными преобразователями были разработаны для решения наиболее насущных задач в различных областях науки, техники, энергетики, народного хозяйства для измерения электрической энергии, электрической мощности, параметров магнитных цепей, массы изделий, температуры и т.п. Внедрение таких приборов в производство позволило решить проблему автоматизации измерительных процедур, требующих непрерывного контроля технологических параметров в течение длительных периодов времени.

Наиболее высокую эффективность принесло применение таких приборов в энергетике, где для обеспечения экономного расходования энергоресурсов и глубокого изучения энергетических аспектов различных процессов необходимы точные быстродействующие и чувствительные цифровые средства измерения электрической мощности и энергии. Широкое применение нашли измерительные преобразователи мощности (ИПМ) в ваттметрах и счетчиках электроэнергии в энергетике и на электротранспорте.

Электронный счетчик электрической энергии должен реализовывать процедуру вычисления интеграла от произведения мгновенных значений напряжения и тока нагрузки, поэтому в его состав должны входить первичные преобразователи напряжения, тока, множительное и интегрирующее устройства.

Известны различные варианты построения схем электронных счетчиков, предназначенных для систем учета и контроля электрической энергии в однофазных и трехфазных цепях переменного тока, где используются аналоговые множительные устройства с широтно-импульсной и амплитудной модуляцией с последующим преобразованием полученного напряжения в частоту. К таковым можно отнести, например, счетчики типа Ф441, Ф652 и т.п.

Однако ни в одном из перечисленных технических решений не предусмотрена возможность дозирования энергии, расходуемой на проведение определенной технологической операции, хотя потребность в этом существует, например, в машиностроении для предварительного прогрева металла перед штамповкой, при точечной сварке деталей, при плавке металлов в дуговых электрических печах и т.д.

Применение электронных счетчиков переменного тока целесообразно для измерения крупных потоков энергии и в системах с высоким уровнем нелинейных искажений [19].

Повышение точности измерений мощности и энергии требует учета особенностей энергетических процессов в системах электроснабжения при наличии нагрузок, ухудшающих форму кривой напряжения и создающих колебания напряжения и асимметрию. Точность измерения мощности и энергии, потребляемых нагрузкой, определяется не только классом точности прибора, но и структурой измерительного устройства, от которой зависит, насколько применяемое устройство учитывает искажающие свойства нагрузок.

В предлагаемом устройстве измерение расхода электрической энергии осуществляется путем аналогового перемножения мгновенных значений сигналов, пропорциональных напряжению и току нагрузки с последующим интегрированием результата в течение определенного времени. Величина текущего расхода электрической энергии пропорциональна сумме счетных импульсов, полученных в процессе квантования по вольт-секундной площади результата текущего интегрирования.

Способность дозирования, приданная электронному измерителю с целью расширения функциональных возможностей, заключается в формировании им управляющего сигнала на отключение цепи нагрузки от источника питания в момент, когда текущий расход электрической энергии окажется равным заранее заданной величине (дозе) энергии. Таким образом, данный электронный измеритель-дозатор, наряду с измерением расхода энергии, ограничивает подачу в нагрузку величины энергии, превышающей заданную дозу.

Предлагаемый электронный измеритель электрической энергии можно использовать как в цепях переменного (однофазного, трехфазного) тока с синусоидальной или несинусоидальной формой сигнала, так и в цепях постоянного тока, применяя при этом в качестве измерительных датчиков тока прецизионные четырехзажимные резисторы, включенные последовательно с нагрузкой или трансформаторы постоянного тока.

Широтно-импульсные умножители на основе использования преобразователя напряжение-время обладают наивысшей точностью, так как транзисторы в них используются в ключевых режимах и изменение крутизны их характеристик из-за внешних воздействий не вызывает погрешности. Умножители с широтно-импульсной модуляцией в модульном исполнении имеют минимальную погрешность (0,1¸0,01%), нелинейность 0,02 %, частотный предел составляет примерно 3% от частоты несущей (до 100 кГц). На использовании умножителей с широтно-импульсной модуляцией основаны современные наиболее точные измерители электрической мощности, а также серийные электронные счетчики электрической энергии.

Электронный счетчик электрической энергии должен выполнять непрерывно и продолжительно в режиме реального времени процедуру вычисления интеграла от произведения мгновенных значений напряжения и тока нагрузки. Если при данной операции использовать устройство дозирования электрической энергии, то за время протекания тока между электрическими контактами в массе металла выделится определенная порция тепловой энергии, равная заданной дозе, не зависящая от изменений вышеуказанных параметров, за исключением незначительных тепловых потерь, затраченных на нагрев подводящих электродов.

Количество тепловой энергии, необходимое для нагрева заготовки до определенной температуры, рассчитывается предварительно и уточняется экспериментально. В конечном результате, дозированный разогрев каждой из заготовок будет производиться до одинаковой температуры, что позволит существенно повысить качество проведения технологической операции и, тем самым, снизит уровень брака.

Устройства дозирования могут применяться при исследовании защитных характеристик вставок предохранителей, тепловых реле, проверке характеристик термопреобразователей, при исследовании динамики тепловых процессов и т. д.

Целью данной работы является разработка устройства, способного осуществлять дозирование электрической энергии при электроконтактном или электродуговом нагреве металлов, в контактной точечной сварке, в микроэлектросварке, а также при электротермическом нагреве различных материалов.

Осуществлять дозирование электрической энергии можно путем включения и своевременного отключения источника энергии от нагрузки. В процессе этого действия необходимо проводить непрерывный контроль заданной и потребляемой доз энергии при помощи высокоточных электронных измерительных устройств, способных выполнять операцию вычисления потребляемой электрической и операцию сравнения.

Однако, как и в случае с электроконтактным нагревом, аппаратура управления отслеживает и регулирует изменения только входных параметров процесса, не проводя в полной мере контроля выходного параметра, каковым является величина потребленной электрической энергии. Поэтому включение в состав аппаратуры управления средств дозирования электрической энергии, которые в процессе сварки при текущих изменениях основных электрических параметров процесса, будут контролировать количество потребляемой электрической энергии, приведет к стабилизации теплового импульса, выделяемого в зоне точечной сварки, что главным образом отразится на качестве сварных соединений.

При разработке дозирующего устройства были учтены как достоинства, так и недостатки большинства разновидностей схем умножителей. Выбор был сделан на схеме ИПУ, предназначенной для измерения активной мощности.

По мере совершенствования техники аналого-цифрового преобразования мгновенных значений сигналов рассматривалась возможность цифровой обработки большого количества дискретных и квантованных значений аналоговых сигналов, с тем, чтобы путем цифрового усреднения в течение заданного интервала времени вычислить искомый интегральный параметр.

2. ВОПРОС КВАНТОВАНИЯ ТЕКУЩЕГО ЗНАЧЕНИЯ КОЛИЧЕСТВА ЭЛЕКТРИЧЕСТВА И ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ

Процесс дозирования количества электричества или электрической энергии может осуществляться с помощью дозирующих устройств при выполнении ими ряда последовательных процедур, включающих в себя непрерывное измерение параметров исследуемых входных сигналов, интегрирование полученных значений во времени и сравнение накапливаемого результата с заранее заданной величиной, называемой дозой.

Одной из наиболее важных функций дозирующего устройства является отключение электрической нагрузки от источника энергии, которое должно произойти в момент совпадения величины установленной дозы с величиной, потребленной в нагрузке.

При измерениях количества электричества или электрической энергии измеряемая величина имеет интегральное значение, поскольку конечный результат измерений накапливается с нарастающим итогом в течение определенного времени. Проведение непрерывных и, как правило, продолжительных измерений, необходимых для выполнения процедуры дозирования, вынуждает использовать для обработки измерительной информации в качестве функциональных элементов аналоговые устройства в совокупности с цифровыми схемами. Применение для подсчета результата цифровых счетчиков, позволяющих легко наращивать разрядность, дает возможность изменять разрешающую способность измерительного блока дозирующего устройства в зависимости от существующей потребности.

Устройством, способным производить интегрирование аналоговых сигналов с преобразованием результата в цифровую последовательность импульсов, является квантователь измеряемой величины по вольт-секундной площади.

Устройство, где измеряемая электрическая величина преобразуется в последовательность импульсов, число которых подсчитывается цифровым счетчиком, согласно существующей классификации, относится к цифровым измерительным устройствам прямого число-импульсного преобразования [24].

Цифровые измерительные приборы характеризуются двумя особенностями: наличием операций аналого-цифрового преобразования сигналов и цифрового отображения результата измерения. Эти операции технически реализуются с помощью аналого-цифровых преобразователей АЦП и блока регистрации с цифровым отсчетным устройством.

При решении задач в процессе обработки и аналого-цифрового преобразования информативного параметра в конечный результат, необходимо соблюдать следующие условия:

Обеспечить линейность преобразования входного информационного параметра (сигнала) в соответствующий ему пропорциональный сигнал, подаваемый на вход квантователя;

Произвести непрерывное интегрирование входного сигнала квантователя в течение определенного времени без искажений;

Осуществить квантование проинтегрированного сигнала по вольт-секундной площади с минимальными погрешностями;

Произвести подсчет результата интегрирования, выраженный в квантахизмеряемой величины.

2.1 Основные понятия и определения по вопросу квантования количества электричества

Q

(

t

) и электрической энергии

W

(

t

)

Как известно, любые физические процессы характеризуются протяженностью во времени и в пространстве и разделяются соответственно на непрерывные и прерывистые или дискретизированные как во времени, так и в пространстве. Обычно дискретизированные физические процессы или сигналы создаются искусственно для различных целей, одна из которых отвечает теме настоящей работы. Преобразование непрерывных сигналов в дискретные называют квантованием сигналов.

Квантование является одной из наиболее ответственных операций процесса измерения. Квантование широко применяется в процессе управления при необходимости воздействия на технологический процесс сигналом с параметром точно заданного размера.

Различают квантование по времени и квантование по уровню [19, 25], кроме того, существует возможность производить квантование по вольт-секундной площади. Квантование по времени заключается в замене непрерывного сигнала x

(

t

)

дискретным сигналом xk

(

t

)

, значение которого для фиксированных моментов времени t

1

,

t

2

,…,

tn

совпадают соответственно с мгновенными значениями непрерывного сигнала (рис.1а). Квантование по уровню заключается в замене непрерывного множества значений сигнала x

(

t

)

множеством дискретных значений, характеризующих величины этих уровней (рисунок 2.1,б).

Рисунок 2.1 – Квантование по времени (а) и по уровню (б)

Квантование по вольт-секундной площади заключается в замене интегрированной величины совокупности значений входных аналоговых сигналов  суммой дискретных значений отдельных квантов суммой дискретных значений отдельных квантов , преобразованных в последовательность счетных импульсов, которые несут информацию об интегральной величине входного параметра , преобразованных в последовательность счетных импульсов, которые несут информацию об интегральной величине входного параметра  . .

В отличие от тем, посвященных вопросам квантования по времени и по уровню, которые достаточно глубоко освещены в изданиях по аналого-цифровой и преобразовательной технике, вопросу квантования по вольт-секундной площади в технической литературе совершенно не уделяется внимания, хотя данный принцип квантования используется в некоторых преобразователях напряжение-частота (ПНЧ), напряжение-интервал времени (ПНВ), имеющих широкое распространение в настоящее время.

При рассмотрении вопроса об измерении и дозировании количества электричества или электрической энергии принцип «квантования по вольт-секундной площади» имеет самое непосредственное отношение к теме данной работы, поскольку наиболее точно отвечает сущности преобразования, производимого выбранным квантователем. В связи с этим, дальнейшее использование данного термина в настоящей работе является наиболее целесообразным.

По сущности рассматриваемого вопроса требуется решить задачу выбора структурной схемы квантователя измеряемой величины по вольт-секундной площади, а также произвести детальный анализ его погрешностей и найти способы их снижения.

Благодаря работе квантователя и отсчетного устройства (счетчика импульсов) происходит преобразование непрерывной входной величины в дискретную, а затем в цифровой код. Все дальнейшие операции по подсчету квантов количества электричества и электрической энергии так же, как задание и отслеживание дозы, осуществляются в цифровой форме. В связи с этим имеет смысл для наиболее точного описания рассматриваемого процесса ввести термин «цифровое дозирование».

2.2 Цифровое дозирование количества электричества и электрической энергии

Входными информационными сигналами дозирующего устройства могут служить любые параметры, как электрические, так и неэлектрические, которые с помощью первичных датчиков преобразовываются в напряжения, пропорциональные величинам входных воздействий, и поступают непосредственно на вход квантователя.

Квантование текущих значений сигналов по вольт-секундной площади заключается в интегрировании в течение определенного времени непрерывно изменяющегося входного напряжения с единовременной дискретизацией выходного параметра. Мерой такой дискретизации выступает "квант" вольт-секундной площади, размер которого зависит от электрических параметров элементов квантователя и имеет постоянное выбранное значение q

0

.

Выходной сигнал, равный по величине интегралу входного напряжения за определенное время, в процессе проведенного преобразования становится квантованным и дискретизированным, т.е. численно состоящим из суммы одинаковых частей определенной величины –

q

0

i

(квантов).

Если выбранная часть – "квант" имеет стабильный и известный для каждой конкретной схемы параметр, выраженный в единицах измеряемой величины, то весь данный процесс является не только счетным, но и измерительным [19].

В связи с тем, что измерительный процесс имеет определенную протяженность во времени, то для оценки величины интегрированного (итогового) значения выходного параметра требуется счетчик, способный суммировать накапливаемую квантованную величину (последовательность счетных импульсов), преобразовывая ее в определенный цифровой код. При этом результат измерения будет соответствовать произведению xN

=

Nx

q

, где Nx

– отсчет счетчика импульсов.

Величина задаваемой дозы количества электричества или электрической энергии набирается с помощью кнопочного пульта и заносится в цифровой регистр, где представляется так же, как в счетчике – в двоичном коде (двоично-десятичном). Двоично-десятичный код широко используется в отсчетных устройствах цифровых приборов; двоичные разряды группируются в тетрады, каждая из которых представляет соответствующий десятичный разряд. Сравнение накапливаемой величины с заранее заданной дозой происходит непрерывно, с начала измерительного процесса до момента совпадения двоичных кодов цифр.

"Квант" вольт-секундной площади –

q

0

является важнейшей метрологической характеристикой данного измерительного устройства, так как, зная его размер, можно определить, какое значение измеряемой величины соответствует конкретному значению выходного кода счетчика импульсов, который отражается на устройстве индикации.

Алгоритмом работы измерителя-дозатора количества электричества является процесс непрерывного вычисления интеграла во времени от текущего значения напряжения, поступающего на вход схемы с первичного преобразователя.

Основной операцией, которая выполняется дозирующим устройством в процессе измерения и интегрирования является операция квантования измеряемой величины по вольт-секундной площади. Важнейшим элементом в структуре дозатора, выполняющим функции квантования, является интегрирующий преобразователь, поэтому наиболее ответственным этапом при проектировании дозирующих устройств является выбор варианта квантователя и расчет параметров его электрической схемы.

2.3 Обоснование выбора схемы интегрирующего преобразователя в качестве квантователя измеряемой величины по вольт-секундной площади

Интегрирующий преобразователь, предлагаемый для применения в схеме дозирующего устройства, построен по принципу преобразователя напряжения в частоту интегрирующего типа.

Преобразователи напряжения в частоту (ПНЧ) находят применение при разработке различных средств измерения и по своей структуре могут быть отнесены к одной из двух разновидностей: ПНЧ разомкнутого типа и ПНЧ с обратной связью [26, 27].

ПНЧ разомкнутого типа обладают, как правило, невысокой точностью и стабильностью преобразования, поэтому применяются реже. Из ПНЧ с обратной связью наиболее перспективными, с точки зрения повышения точности, быстродействия и простоты исполнения, в настоящее время признаны интегрирующие ПНЧ с импульсной обратной связью, как схемы с наилучшими метрологическими свойствами [28]. Помимо перечисленных положительных качеств данные преобразователи напряжения характеризуются широким динамическим диапазоном, а также удобством передачи выходной величины (счетная последовательность импульсов) на большие расстояния без искажений [22].

Простой и наиболее перспективной для применения в измерительных устройствах можно считать схему, представленную в [29] (рисунок 2.2).

Схема работает следующим образом. Преобразуемое напряжение UX

интегрируется усилителем постоянного тока УПТ и поступает на устройство сравнения УС, на второй вход которого подано опорное напряжение U

0

. В момент равенства выходного напряжения интегратора U

И

(

t

)

и U

0

устройство сравнения формирует в течение интервала времени tOC

импульс обратной связи с амплитудой UOC

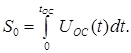

, который должен обладать постоянной вольт-секундной площадью S

0

=UOC

×

tOC

. Цикл работы преобразователя определяется интервалом времени TX

=

t

И

+

tOC

,, зависящим от значения напряжения UX

.

а

) б

)

Рисунок 2.2 - Схема преобразователя напряжения в частоту с импульсной обратной связью (а

) и характеристика его работы (б

)

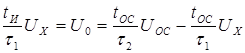

Для процессов заряда и разряда интегратора справедливо выражение

(2.1) (2.1)

где t

1

=

R

1

C

,

t

2

=

R

2

C

.

При прямоугольной форме импульсов амплитудой UOC

(2.2) (2.2)

или  (2.3) (2.3)

где  (2.4) (2.4)

Следовательно, уравнение преобразования ИИ с прямоугольной формой импульса обратной связи можно записать в виде

, (2.5) , (2.5)

т.е. параметры преобразователя не зависят от значений емкости С

и опорного напряжения U

0

. Они определяются только отношением суммирующих сопротивлений интегратора и стабильностью площади импульса обратной связи. Форма импульса обратной связи может отличаться от прямоугольной, важно обеспечить лишь стабильность вольт-секундной площади, которая в таком случае будет равна

(2.6) (2.6)

Подобные схемы ИИ могут обеспечить общую погрешность преобразования не хуже 0,1 % [29].

На значение общей погрешности существенное влияние может оказать дрейф нуля интегратора, поэтому в преобразователях малых напряжений в частоту используют различные способы компенсации дрейфа нуля интегратора, не ухудшающие быстродействия. С этой целью, например, в одном из вариантов в рассмотренную схему добавляется устройство компенсации дрейфа нуля, состоящее из дополнительной интегрирующей цепи и усилителя постоянного тока типа МДМ (с модуляцией и демодуляцией), который обладает очень малым собственным дрейфом нуля [30]. Более высокая точность преобразования может быть получена в ПНЧ с опорной тактовой частотой. Известны схемы ПНЧ с импульсной обратной связью с раздельным формированием амплитуды и длительности импульса обратной связи (рисунок 2.3) [28]. Достоинством таких ПНЧ является то, что они не требуют применения прецизионных конденсаторов, как, например, в схемах ПНЧ, где в качестве звена обратной связи используется RC

–цепь.

Рисунок 2.3 – Схема ПНЧ с импульсной обратной связью

Схема работает следующим образом. На тактовый вход С

триггера Т

подаются импульсы образцовой частоты f

0

, минимальное значение которой выбирается из условия:

f

0

min

= 2,5

fmax

, (2.7)

где fmax

– максимальная выходная частота ПНЧ.

При срабатывании компаратора ОУ2

на вход D

триггера Т

подается разрешающий сигнал и при поступлении первого же импульса образцовой частоты f

0

на тактовый вход С

триггера последний переключается и вырабатывает управляющий сигнал на аналоговый переключатель АП

. При этом на вход интегратора через резистор R

0

подключается образцовое напряжение U

0

.

Погрешность преобразования ПНЧ определяется неточностью и нестабильностью отношенияR

0

/R

, неточностью выполнения операции интегрирования, нестабильностью порога срабатывания компаратора в течение одного цикла работы, отсутствием синхронизации импульсов с моментами срабатывания компаратора, нестабильностью U

0

, нестабильностью формирования интервала t

0

. Нестабильность порога срабатывания компаратора вызывается изменением коэффициента усиления ОУ2

, дрейфами напряжения смещения и тока смещения. Нестабильность длительности импульса обратной связи D

t

0

определяется вариацией фронтов срабатывания аналогового переключателя и нестабильностью образцовой частоты f

0

, которая в случае применения кварцевого генератора может быть достаточно малой.

Рассмотренный в предыдущем примере принцип положен в основу построения ПНЧ типа М0100ПП1, входящего в состав комплекта гибридных микросборок для обработки сигналов мостовых тензорезисторных датчиков [31]. Здесь используется интегратор Миллера, построенный на основе операционного усилителя К551УД1 с параллельным высокочастотным каналом. При тактовой частоте fT

= 100 кГц и выходной частоте f

вых

до 80 кГц погрешность от нелинейности не превышает 0,01%.

Широкое производство подобных устройств в модульном, гибридном и твердотельном исполнении дает возможность применять их в качестве предвключенных измерительных преобразователей [19].

Отечественной промышленностью в модульном исполнении выпускается интегральная микросхема КР1108ПП1 (рисунок 2.4), которая предназначена для преобразования напряжения в частоту следования импульсов, а также для обратного преобразования частоты входного сигнала в напряжение.

Рисунок 2.4 - Интегральная микросхема КР1108ПП1

В состав ИС КР1108ПП1 входит активный интегратор, выполненный на основе ОУ

, RS

-триггер, работой которого управляют компараторы, а также источники стабильных токов и аналоговые ключи. Работа ПНЧ основана на интегрировании входного напряжения с последующим уравновешиванием накопленного заряда емкости интегратора импульсом стабильной площади по цепи обратной связи. Длительность импульса t

0

стабильна и формируется одновибратором t

0

=

U

0

C

0

/

I

2

.

Исходя из принципа работы ПНЧ, можно записать

(Ux

/

R

)T

=

I

1

t

0

, (2.8)

где Ux

/

R

– ток заряда конденсатора; Т

– период преобразования.

Частота следования импульсов

f

= 1/

T

=

Ux

/(

R

I

1

t

0

),

тогда

(2.9)

(2.9)

Таким образом, в данном ПНЧ осуществляется линейное преобразование напряжения UX

в частоту f

. Погрешность линейности характеристики в частотном диапазоне 5 Гц ÷ 10 кГц не превышает 0,01% при изменении напряжения в пределах 0 ÷ 10 В [22].

Модули электронных интегрирующих преобразователей, как правило, выполняются на основе прецизионных операционных усилителей. Точность интегрирования таких преобразователей существенно зависит от динамического диапазона, спектральных характеристик входных сигналов и частотных характеристик самих операционных усилителей. Современные схемы подобных преобразователей на дискретных компонентах обеспечивают линейность интегрирования от 0,1% до 0,001% [22]. Достаточно подробно рассмотрены схемы таких преобразователей в работах [22, 24, 33, 34], где показаны различные варианты их построения, причем некоторые из них могут быть взяты в качестве базовых при проектировании дозирующих устройств.

Поскольку данному типу схем преобразователей, выполненных на основе интегрирующего ПНЧ с импульсной обратной связью, по существу соответствует краткое название «импульсный интегратор», имеет смысл ввести такой термин для дальнейшего применения в настоящей работе.

Во всех, рассмотренных выше, схемах ПНЧ интегрирующий усилитель работает в однотактном и однополярном режиме. Это означает, что входной информативный параметр подвергается интегрированию только в первом такте цикла, в результате чего интегрирующая емкость получает заряд определенного уровня. Во втором такте за счет отрицательного импульса обратной связи, формируемого, как правило, посредством кратковременного подключения на вход интегратора источника опорного сигнала, имеющего полярность, противоположную входному сигналу, происходит разряд емкости. В результате такой работы в процессе интегрирования неизбежны пропуски информации о входной величине на интервале второго такта преобразования. Несмотря на то, что длительность времени разряда при этом невелика и для большинства схем составляет величину, равную примерно 1/100 времени заряда, подобные прерывания измерительного процесса в некоторых случаях недопустимы, поскольку могут заметно повлиять на точность измерений.

Существование такого недостатка приводит к выводу о необходимости использования при проектировании двухполярной схемы импульсного интегратора (ИИ), которая, в отличие от однополярной, сможет обеспечить непрерывность преобразования информации и вполне достаточную точность при проведении измерений.

Наиболее приемлемая структура построения ИИ, удовлетворяющая требованиям разработки, рассмотрена в [35] и представлена на рисунке 2.5.

Рисунок 2.5 - Структура построения ИИ

Предлагаемая в настоящей работе для применения в дозирующих устройствах схема квантователя (рисунок 2.6), в отличие от схемы (рисунок 2.5) имеет одну существенную особенность. На входе интегрирующего усилителя вместо двух биполярных транзисторов установлены два аналоговых ключа на КМОП-транзисторах, обладающих двусторонней проводимостью [13].

Рисунок 2.6 – Схема квантователя

В последнее время, в качестве аналоговых ключей чаще используют полевые транзисторы, которые обладают значительными преимуществами перед биполярными, за счет того, что проводящий канал пропускает аналоговый сигнал любой полярности. При этом гораздо легче создается гальваническая развязка канала аналогового сигнала с цепью управления и сопротивление при закрытом состоянии достаточно велико – примерно на шесть порядков выше открытого состояния [36].

В дополнение к сказанному, применение аналоговых КМОП-ключей, устанавливаемых во входной цепи интегрирующих усилителей, позволяет уменьшить суммарный ток утечки по входу и выходу ключей, определяемый, в основном, обратными токами p

-

n

–переходов, а противофазное управление ключами уменьшает уровень динамической помехи, возникающей вследствие перезаряда емкостей затвор-сток [37].

Поэтому введение таких ключей в схему позволяет учитывать в процессе интегрирования кратковременные броски обратной полярности измеряемых величин, не превышающих по временным параметрам длительность одного такта. Подобные режимы неизбежно возникают, например, во время работы полупроводниковых вентилей выпрямительных агрегатов, питающих установки для электролиза.

Предлагаемый для использования в дозирующих устройствах ИИ содержит в своем составе инвертор, повторитель напряжения, аналоговые электронные ключи, интегрирующий усилитель и компаратор. Данный преобразователь является двухполярным, т.е. напряжение на выходе интегрирующего усилителя в процессе работы периодически меняет полярность на противоположную.

Временная диаграмма работы ИИ представлена на рисунок 2.7. Входящий в состав преобразователя компаратор, собран на основе операционного усилителя по схеме триггера Шмитта и имеет два устойчивых состояния. Компаратор напряжения срабатывает в тот момент времени, когда напряжение на его неинвертирующем входе переходит через нулевой уровень. Рассмотрение принципа действия импульсного интегратора следует начать с момента нахождения компаратора в одном из устойчивых состояний.

Предположим, что в момент времени t

= t

0

= 0 (рисунок 2.7) на вход интегрирующего усилителя через замкнутый электронный ключ SW1 подается входное напряжение положительной полярности U

ВХ1

(t

). При этом, пропорционально изменению заряда конденсатора С