|

Министерство Высшего и среднего специального образования Республики Узбекистан

Навоийский государственный горный институт

Горно-металлургический факультет

Кафедра «Горное дело»

Курсовая работа

по предмету «Подземные горные работы»

Организация работ проходки рассечки

Навои 2000 г.

ИСХОДНЫЕ ДАННЫЕ

Наименование выработки Рассечка

Глубина заложения выработки м 200

Длина выработки м 50

Плотность вышележащей толщи, кг/куб.м 2500

Горные породы: селениты весьма плотные, мелкозернистые

плотность, кг/куб.м 2600

категория по буримости XVIII

коэффициент крепости 18

категория трещиноватости V

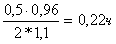

коэффициент Пуассона 0,22

Водоприток нет

Рекомендуется применить: скреперную доставку лебедкой 17ЛС-2СМ, транспортировка вагонеткой ВГ-1,0 и электровозом 4,5АРП2М:

Время на проходку 0,3 месяца

ПЛАН КУРСОВОГО ПРОЕКТА

1. Обоснование выбора комплекса основного проходческого оборудования

2. Оценка устойчивости пород на контуре сечения выработки, обоснование формы сечения и конструкции крепи, расчёт сечения выработки в свету

3. Расчёт прочных размеров крепи, составление паспорта крепления

4. Разработка паспорта буровзрывных работ

5. Разработка паспорта проветривания

6. Расчёт параметров процесса уборки и транспортировки породы

6.1 Технология уборки породы и производительность

6.2 Расчет локомотивной откатки

7. Обоснование и расчёт параметров вспомогательных процессов

8. Разработка графика цикличной организации работ

8.1 Планирование труда

8.2 Определение объема работ по проходческим операциям и расчет трудоемкости каждой операции

9. Составление таблицы технико-экономических показателей по проекту

1. ОБОСНОВАНИЕ ВЫБОРА КОМПЛЕКСА ОСНОВНОГО ПРОХОДЧЕСКОГО ОБОРУДОВАНИЯ

Проходческие процессы проведения горных выработок делят на основные и вспомогательные.

Основными технологическими процессами являются разрушение и отбойка породы или полезного ископаемого от массива в забое, доставка, погрузка и транспортировка породы (полезного ископаемого) и возведение постоянной крепи. Они выполняются непосредственно в забое или вблизи него. Практика показывает, что для проходки геологоразведочных выработок, относительно небольшого сечения, целесообразно применять лёгкое, мобильное горнопроходческое оборудование. Выбор комплекта оборудования для проведения горизонтальной подземной горной выработки зависит от горнотехнических условий, объёмов работ и объективных возможностей предприятия по приобретению требующихся машин и механизмов.

РАССЕЧКА - горизонтальная подземная горная выработка, не имеющая непосредственного выхода на земную поверхность, проводима в толще полезного ископаемого вкрест простирания пласта.

Рекомендуемый способ отбойки пород по СНиП при коэффициенте крепости по шкале М.М. Протодьяконова  – взрывание. Взрывная отбойка – отделение руды от массива с помощью зарядов расположенных в шпуре. – взрывание. Взрывная отбойка – отделение руды от массива с помощью зарядов расположенных в шпуре.

Шпур – горная выработка или полость длиной до 5м и диаметром от 36-72мм.

Исходя из горнотехнических условий задания (коэффициент крепости по шкале профессора Протодъяконова f =18), мы будем применять буровзрывной способ проведения выработки.

При проходке выработок бурение шпуров является одной из основных технологических операций проходческого цикла, во многом определяющей технико-экономические показатели проходки и безопасность ведения горных работ.

Бурение шпуров следует выполнять в строгом соответствии с паспортом буровзрывных работ. Шпуры в зависимости от назначения подразделяют на врубовые вспомогательные и оконтуривающие.

Диаметр шпуров, и, следовательно, буровой инструмент принимаем исходя из сравнения:

1.

экономической и технической целесообразности бурения шпуров в проектируемой выработке небольшого

сечения;

2.

незначительного отклонения необходимого числа шпуров для обуривания забоя при бурении шпуров малым

диаметром 32-43 мм;

3.

скорости бурения шпуров средним диаметром 32-43 мм;

4.

формы выпуска принятых патронированных ВВ,

а также оптимального соотношения диаметра шпура и патронов ВВ (учитывая то обстоятельство, что коронки и резцы при бурении изнашиваются не только по высоте, но и по диаметру):

. .

Бурение шпуров будем производить пневматическими переносными перфораторами типа ПП-54 на распорных колонках ЛКР-У. Переключение подачи воздуха автоматическое, золотниковым устройством. Пуск перфоратора в работу производится рукояткой воздушного крана. Для снижения воздействия вибрации, работающий перфоратор снабжён виброгасящим устройством и глушителем шума. Перфораторы типа ПП серийно изготавливаются Ленинградским заводом «Пневматика».

Техническая характеристика перфоратора ПП-54В1

Глубина бурения, м – 4

Диаметр шпуров, мм - 40-46

Энергия удара поршня ударника, Дж - 55,5

Номинальное давление сжатого воздуха, МПа - 0,5

Число ударов в мин 2350

Удельный расход воздуха, (м3

/мин)/кВт 0,029

Масса с виброгасящим устройством и глушителем, кг 31,5

Крутящий момент, Н*м 29,43

Размеры хвостовика инструмента, мм 25х108

Длина перфоратора, мм 775

Техническая характеристика ЛКР-У

Направление бурения, град ±30

Высота обуриваемого забоя, м 1,8 – 2,6

Давление воздуха, кгс/см2

– 5

Расход воздуха, м3

/мин – 0,8

Усилие подачи, кгс – 0 – 100

Ход подачи, мм – 1300

Максимальная глубина шпуров, м – 2,25

Усилие распора, кгс – 35-140

Масса колонки, кг – 30

Подбор наиболее эффективных ВВ можно осуществлять в соответствии с рекомендациями. Взрывчатые вещества, рекомендуемые к применению на проходческих работах, в условиях, не опасных по взрыву газа или пыли в породах  : детонит М; аммонит «Скальный №1», аммонал «Скальный №3». Для нашего случая мы выбираем ВВ Детонит М в бумажной оболочке. Способ взрывания - электрогневой. : детонит М; аммонит «Скальный №1», аммонал «Скальный №3». Для нашего случая мы выбираем ВВ Детонит М в бумажной оболочке. Способ взрывания - электрогневой.

Техническая характеристика Детонит М

| Показатель

|

Ед. изм

|

Значение

|

| Работоспособность

|

см3

|

475-500

|

| Плотность

|

г/см3

|

1,0-1,3

|

| Материал оболочки патрона

|

Бумага

|

| Диаметр

|

мм

|

32

|

| Масса

|

грамм

|

200

|

| Длина

|

мм

|

230

|

При проходке выработок малого сечения и небольшой протяженности применяют в основном скреперные установки. Для доставки породы от забоя до места погрузки применяем лебедку 17ЛС-2СМ и скрепер СГ-0,25

Техническая характеристика лебедки 17ЛС-2СМ

| Мощность двигателя

|

кВт

|

17

|

| Среднее тяговое усилие на барабане

|

Н

|

16000

|

| Средняя скорость движения каната:

|

м/с

|

| рабочего

|

1,12

|

| холостого

|

1,54

|

| Диаметр рабочего каната

|

мм

|

12,5

|

| Габариты:

|

мм

|

| длина

|

1700

|

| ширина

|

700

|

| высота

|

710

|

| Канатоемкость барабана

|

м

|

60

|

| Масса

|

кг

|

797

|

Техническая характеристика односекционного жесткого гребкового скрепера СГ-0,25

| Вместимость скрепера

|

м3

|

0,25

|

| Габариты:

|

мм

|

| длина

|

1450

|

| ширина

|

950

|

| высота

|

560

|

| Масса

|

кг

|

400

|

Выберем оборудование для погрузки и транспортировки породы. На сопряжении рассечки со штреком будет установлен полок. Через полок скреперуемая порода попадает сразу в вагонетки.

Для погрузки породы принимаем вагонетки ВГ-1,0

Техническая характеристика рудничной вагонетки ВГ – 1,0

| Вместимость кузова, м3

|

1,0

|

| Допустимая нагрузка, кН

|

18

|

| Колея , мм

|

600

|

| Жёсткая база, мм

|

500

|

| Габариты: мм

|

| длина

|

1500

|

| ширина

|

850

|

| высота

|

1300

|

| Тип сцепки

|

звеньевая

|

| Диаметр колеса, мм

|

300

|

| Масса порожней вагонетки, кг

|

518

|

Для откатки породы принимаем аккумуляторный электровоз 4,5АРП2М.

Техническая характеристика аккумуляторного электровоза 4,5АРП2М

| Масса

|

т

|

4,5

|

| Сцепной вес

|

кН

|

45

|

| Ширина колеи

|

мм

|

600

|

| Двигатель:

|

| тип

|

ЭДР-7

|

| число

|

шт

|

2

|

| мощность

|

кВт

|

12

|

| напряжение

|

В

|

80

|

| Тяговое усилие

|

кН

|

7,5

|

| Скорость движения

|

км/час

|

6,4

|

| Жёсткая база

|

м

|

0,9

|

| Размеры:

|

мм

|

| длина по буферам

|

3300

|

| ширина

|

1000

|

| высота

|

1300

|

| Тип аккумуляторной батареи

|

66ТНЖШ-300

|

| Энергоемкость батареи

|

кВт*ч

|

24,5

|

В рассечке рельсовые пути не прокладываем, т.к. выработка проходится при помощи скреперной установки.

Рельсовые пути уложены по откаточной выработке (по штреку)

Тип рельса определяется округлённой до целого значения массой 1 м рельса. Промышленностью выпускаются рельсы с массой от 8 до 75 кг. Для откатки вагонеток вместимостью до 2 м3

применяются рельсы типа Р18 или Р24. В нашем случае мы будем применять рельсы Р24.

Техническая характеристика рельсов Р24

| Высота

|

мм

|

107

|

| Ширина подошвы

|

мм

|

92

|

| Ширина головки

|

мм

|

51

|

| Толщина шейки

|

мм

|

10,5

|

| Теоретическая масса 1 метра

|

кг

|

24,14

|

| Площадь поперечного сечения

|

см2

|

30,75

|

| Длина рельса

|

м

|

8; 12;

|

| Масса 1 метра

|

кг

|

24,10

|

Друг с другом рельсы соединяют накладками с болтами или сваркой. Сваривают рельсы на путях со сроком службы не менее 5 лет. Рельсы укладывают на шпалы через прокладки, чем обеспечивается увеличение опорной поверхности рельсов. В нашем случае мы будем применять деревянные шпалы, сосновые, пропитанные антисептиком – фтористым натрием или хлористым цинком. Расстояние между осями шпал при электровозной откатке должно быть не более 0,7 м.

Балластный слой обеспечивает равномерную передачу нагрузки на нижнее основание, сглаживает неровности почвы выработки, динамические нагрузки на колёса и рельсы. Материалом для балласта служит щебень крепких и средней крепости пород с крупностью кусков 20 – 70 мм. Толщина балластного слоя под шпалой – не менее 100 мм, пространство между шпалами засыпают балластом на 2/3 толщины шпалы.

Размеры шпал

| Толщина

|

мм

|

130

|

| Ширина по верхней постели

|

мм

|

110

|

| Ширина по нижней постели

|

мм

|

210

|

| Длина

|

мм

|

1200

|

С одной стороны штрека на уровне балластного слоя настилается пешеходный трап для передвижения людей, с этой же стороны под трапом устраивается дренажная канавка. Размеры поперечного сечения канавки зависят от величины суммарного водопритока в выработку. В нашем случае в рассечке канавку не сооружаем, однако выработку проходим с небольшим уклоном, для отвода технологических вод.

2. ОЦЕНКА УСТОЙЧИВОСТИ ПОРОД НА КОНТУРЕ СЕЧЕНИЯ ВЫРАБОТКИ, ОБОСНОВАНИЕ ФОРМЫ СЕЧЕНИЯ И КОНСТРУКЦИИ КРЕПИ, РАСЧЁТ СЕЧЕНИЯ ВЫРАБОТКИ В СВЕТУ

Форму поперечного сечения выработки выбирают в зависимости от свойств горных пород, величины горного давления и его проявления, типа и конструкции крепи, назначения и срока службы выработки, а также способа её проведения. При выборе формы поперечного сечения горной выработки необходимо руководствоваться следующими основными технико-экономическими требованиями: устойчивость породы на контуре сечения, максимум полезной площади сечения, экономичность и удобство эксплуатации. Необходимыми исходными данными для оценки устойчивости контура поперечного сечения являются:

f=18- коэффициент крепости пород по М.М. Протодьяконову;

р=2500 кг/куб.м- плотность вышележащей толщи пород;

Н=500- глубина заложения выработки;

m=0,22- коэффициент Пуассона.

До проведения выработки породный массив находится в равновесном состоянии. При проведении выработки равновесное состояние массива горных пород нарушается, поэтому необходимо рассчитать, прочностную характеристику горной породы.

Ориентировочно определяется прочностная характеристика горной породы – предел прочности на одноосное сжатие горных пород, по которым производится выработка:

sСЖ

= f*107

= 18*107

Вычисляется показатель устойчивости контура горной выработки:

ПУ

= (р*g*Н)/ sСЖ

=(2500*9,81*500)/(18*107

) = 0,068

Рекомендации по выбору крепи на основании параметра устойчивости Пу

| Тип (материал) крепи в зависимости от величины Пу

|

| ³ 0,2

|

0,15 – 0,2

|

< 0,15

|

£ 0,05

|

| I, II категории трещиноватости

|

III – V категории трещиноватости

|

| бетон, железобетон, комбинированные крепи

|

деревянная крепь

|

Набрызгбетон

|

анкерная крепь

|

без крепи (на основании проверочного расчета)

|

На основании расчетного значения Пу

выработка может проходиться с анкерной крепью по кровле

Для боков проектируемой горизонтальной выработки запас прочности рассчитаем по формуле:

nб

= (sСЖ

* КС

*К∞

)/ (р*g*Н*К1

) = (18*107

*2,0*0,9)/(2500*9,81*500*3,2) = 8,3

где, sСЖ

- предел прочности горных пород на одноосное сжатие;

КС

- коэффициент структурного ослабления пород, зависящий от степени трещиноватости;

К∞

- коэффициент длительной прочности, учитывающий уменьшение прочности пород во времени при использовании выработок сравнительно непродолжительное время (до 3 лет);

К1

=3,2- коэффициент концентрации напряжений в боках выработки.

Оценка запаса прочности пород в кровле выработки (причём на этом этапе оценок кровля выработки принимается плоской):

nк

= (sСЖ

* Кр

*КС

*К∞

)/ (р*g*Н*К2

*λ) = (18*107

*0,1*2,0*0,9)/(2500*9,81*500*1*0,282) = 9,4

sСЖ

- растягивающее напряжение, действующее по кровле в наиболее опасном сечении (середина пролета выработки);

Кр

- коэффициент, учитывающий соотношение между пределами прочности породы на растяжение и сжатие;

- коэффициент концентрации напряжений в плоской кровле; - коэффициент концентрации напряжений в плоской кровле;

λ - коэффициент бокового давления (горизонтального распора) рассчитывается по значению коэффициента Пуассона:

λ = μ/ (1 – μ) = 0,22/(1-0,22) = 0,282

По расчётной оценке запаса прочности  и и  принимаем прямоугольно-сводчатое сечение проектируемой выработки. принимаем прямоугольно-сводчатое сечение проектируемой выработки.

Вывод:

проектируемая выработка проходится с прямоугольно-сводчатой формой поперечного сечения и анкерной крепью по кровле.

3. РАСЧЁТ СЕЧЕНИЯ ВЫРАБОТКИ В СВЕТУ

Размеры поперечного сечения горизонтальных горных выработок в свету зависят от её назначения и определяются, исходя из габаритов подвижного состава и располагаемого в выработке оборудования, обеспечение пропуска требуемого количества воздуха, зазоров между выступающими частями подвижного состава и крепью, предусмотренные Правилами безопасности и способа передвижения людей.

В нашем случае мы проектируем горизонтальную выработку прямоугольно-сводчатой формы с анкерной крепью по кровле.

Прямоугольно-сводчатые сечения используются при проходке выработок без крепи или с возведением облегчённых конструкций крепи. Высота свода в сечениях от 2 до 6,8 м2

составляет ⅓. ширины выработки.

Площадь поперечного сечения в свету – это площадь по внутреннему контуру установленной в выработке крепи

Расчет сечения выработки

Ширина рассечки

b=bc

+2×c= 0,95+2∙0,3=1,55м

где bc

- ширина скрепера, м;

с- зазор между скрепером и боком выработки, м.

В выработке рассматриваемого типа хождение людей допускается только при неработающей скреперной установке. Таким образом, высота выработки в свету принимается минимальной, т.е. 1,8 м.

Высота свода

Высота рассечки по боку (до пяты свода):

1,8 – минимальная высота выработки по ПБ

Площадь поперечного сечения рассечки в свету:

По рассчитанной площади сечения в свету принимается ближайшее большее из стандартных сечений из табл. 2 (Учебное пособие «Проведение горизонтальных разведочных выработок и камер» Авторы В.И Несмотряев, В.А. Косьянов Москва 2001 г).

Принимается типовое сечение выработки ПС – 2,7

Основные размеры сечения выработки в свету:

Ширина выработки, мм - b = 1550 мм

Высота выработки до пяты свода, мм - hб

= 1320 мм

Высота выработки, мм - h = 1850 мм

Радиус осевой дуги свода, мм - R = 1070 мм

Радиус боковой дуги свода, мм - r = 410 мм

Площадь сечения выработки в свету, м2

- Sсв

= 2,7 м2

.

Для выработок с анкерной крепью в кровле :

где  – высота выработки по боку с учетом выхода анкеров по кровле в выработку на величину δ=0,05м. – высота выработки по боку с учетом выхода анкеров по кровле в выработку на величину δ=0,05м.

Расчет прочных размеров крепи, составление паспорта крепления

Вследствие малого сечения выработки, незначительного срока службы, горно-геологических условий и имеющихся материалов применяем металлическую распорную анкерную крепь АР-1

Все расчеты прочности закрепления в шпуре анкерной крепи произведены по формулам из справочника «Теория и практика применения анкерной крепи» Автор А.П. Широков. Москва «Недра» 1981 г.

где,

φ – угол трения пород, 30град

D – диаметр распорной муфты, 32см

h – высота распорной муфты, 30см

σсж

– предел прочности породы на сжатие

α – половина угла симметричного клина, 2град

р1

– угол трения стали по стали,0,2град

Необходимая длина анкер Lа

в кровле и высота возможного вывала пород выработки находится из выражений:

Lа

= b+ L2

+ L3

=0,04+0,35+0,05=0,44м;

. .

где L2

– величина заглубления анкеров за контур возможного вывала пород (принимается равной 0,35 м); L3

- длина анкера, выступающего за контур выработки, Lк

= 0,05 м; аn

= полупролет выработки в проходке, м; h – высота выработки в проходке, м.

- коэффициент, характеризующий устойчивость боков выработки; - коэффициент, характеризующий устойчивость боков выработки;

- коэффициент, характеризующий наклон призмы сползания в боках выработки (принимается по Таблице 12.1. Теория и практика применения анкерной крепи. Автор А.П. Широков. Москва «Недра» 1981 г); - коэффициент, характеризующий наклон призмы сползания в боках выработки (принимается по Таблице 12.1. Теория и практика применения анкерной крепи. Автор А.П. Широков. Москва «Недра» 1981 г);

φб

– угол внутреннего трения (сопротивления) пород в боках выработки; Кк

– коэффициент, учитывающий уменьшение прочности пород в кровле выработки (принимается по Таблице 13.1);

fк

– коэффициент крепости пород в кровле выработок;

Ксж

– коэффициент концентрации сжимающих напряжений на контуре выработки, значение которого принимается по табл. 12.2;

γ – средний удельный вес толщ пород, залегающих над выработкой до поверхности, МН/м3

; Н – глубина выработки от поверхности, м;

Кб

– коэффициент, учитывающий уменьшение прочности пород в боках выработки, значение которого принимается по Таблице 12.1;

fб

– коэффициент крепости пород по М.М. Протодъяконову в боках выработки.

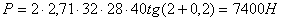

Принимаем длину анкера в кровле Lк

= 0,5м.

В связи с тем, что ψ<0, анкерование боков выработки не производится.

Площадь кровли, поддерживаемая одним анкером,

где Fк

– площадь кровли, поддерживаемая одним анкером, м2

;

Рк

– прочность закрепления анкера в шпуре, пробуренном в кровле;

– коэффициент запаса, учитывающий неравномерность распределения загрузки на анкер и возможность пригрузки со стороны вышележащих слоев, принимается равным 4,5; – коэффициент запаса, учитывающий неравномерность распределения загрузки на анкер и возможность пригрузки со стороны вышележащих слоев, принимается равным 4,5;

α – угол наклона выработки, градус 00

Расстояние между анкером в ряду:

где Ln

– шаг установки анкеров по ширине выработки, м;

Lу

– расстояние между рядами анкеров, м, принимается 1,4 м

Число анкеров в ряду

, ,

где Lb

=1,33×b=1,33×1,55=2,06м – часть периметра выработки, которая подлежит анкерованию по кровле, м. Где b – ширина выработки вчерне.

Принимается 2 анкера в ряду.

Составление паспорта крепления.

Ширина рассечки в свету:

B = В + 2×m = 950 + 300×2 = 1550мм.

Высота свода рассечки

hо

= b/3 = 1550/3 = 520мм.

Высота рассечки вчерне

h2

= h + ho

+ t = 1320 + 520 + 50 = 1890мм.

Высота стенки рассечки вчерне

h3

= h + t = 1320 + 50 = 1370мм.

Радиус осевой дуги свода рассечки

R =0,692b× = 0,692×1550≈1070мм.

Радиус боковой дуги свода рассечки

r = 0,69×2×b = 0,692×1550≈410мм.

Площадь поперечного сечения рассечки в свету:

Sсв

= b(h + 0,26×b) = 1,55×(1,32 + 0,26×1,55)≈2,7м2

Периметр поперечного сечения рассечки в свету:

Р = 2×h + 1,33×b = 2×1,32 + 1,33×1,55=4,7м.

Площадь поперечного сечения рассечки вчерне:

Sвч

= b× (h3

+ 0,26×b) = 1,55× (1,37 + 0,26×1,55)=2,75м2

.

Периметр поперечного сечения рассечки вчерне:

P = 2h× + 1,33×b = 2×1,37 + 1,33×1,55 = 4,8м

Расстояние между анкерами в ряду: b1

= 1200мм.

Расстояние между рядами анкеров: L = 1,4 м

Глубина шпуров для анкеров: l = 500мм.

Диаметр шпуров под анкеры: Æ= 43мм.

Максимальное отставание анкерной крепи от груди забоя принимается 3 м.

Схема к расчету размеров поперечного сечения при использовании скреперного оборудования в выработке прямоугольно-сводчатой формы сечения.

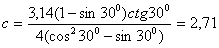

4. РАЗРАБОТКА ПАСПОРТА БУРОВЗРЫВНЫХ РАБОТ

Взрывчатыми веществами (ВВ) называются взрывчатые химические соединения или механические смеси ряда химических компонентов, которые в своём составе содержат все необходимые химические элементы для реакции взрывного окисления без притока кислорода извне.

Рекомендуемый способ отбойки пород по СНиП при коэффициенте крепости по шкале М.М. Протодьяконова  – взрывание. – взрывание.

Взрывание – процесс детонирования зарядов ВВ в заданной последовательности и в заданный момент времени способами, обеспечивающими безопасность взрыва. Для этой цели используют средства взрывания, с помощью которых начальный импульс передаётся заряду ВВ и, таким образом, возбуждается его детонация.

Взрывные работы при проведении горных выработок выполняются в соответствии с паспортом буровзрывных работ, который состоит из схемы расположения шпуров в забое, табличных показателей по шпурам, технико-экономических показателей взрыва и мероприятий по технике безопасности.

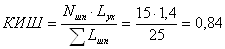

Исходными параметрами для составления паспорта БВР является площадь поперечного сечения выработки и глубина шпуров в комплекте.

Одним из критериев эффективности БВР является величина коэффициента использования шпуров (КИШ). Удовлетворительными значениями КИШ можно считать для монолитных скальных пород ХVI-ХХ категорий – 0,75-0,8. При реализации паспорта БВР, совершенствуя схему расположения шпуров и некоторые другие параметры, добиваются, чтобы фактическое значение КИШ было бы не ниже принятого при проектировании.

Исходным параметром при составлении паспорта БВР является глубина шпуров в комплекте. Определим глубину шпуров исходя из заданной скорости проходки:

l= L/(T*к*m*η) =50/(9*1*4*0,85) = 1,6м

где, L=50м- проектная длина рассечки;

T=0,3мес = 9 дней- время, отводимое на проходку выработки;

- число рабочих смен в сутки; - число рабочих смен в сутки;

- число циклов в каждой смене; - число циклов в каждой смене;

η - Коэффициент использования шпуров.

В связи с малой площадью поперечного сечения выработки бурение шпуров в забои осуществляется с помощью переносного перфоратора типа ПП-54. В качестве установочных приспособлений для переносных перфораторов используем колонки ЛКР-У. Для патронов диаметром 32 мм следует применять в качестве породоразрушающего инструмента съёмные коронки ККП-40-25.

Основные параметры буровой коронки ККП 40-25

Типоразмер коронки ККП-40-25

Диаметр, мм 40

Размеры посадочного конуса, мм 25

Высота коронки, мм 75

Масса коронки, кг 0,43

Буровые коронки ККП-40-25 предназначены для бурения шпуров перфораторами ПП-54В1 в крепких средне- и сильнотрещиноватых породах любой абразивности. Тип соединения со штангой – конусное.

Буровые штанги предназначены для передачи буровой коронке энергию удара, крутящего момента и осевого усилия подачи. Буровую штангу для перфораторов изготавливают из шестигранной стали марки 55С2 по ТУ 14-1-681-73 с конусным соединением с коронкой.

Диаметр вписанной в шестигранник окружности составляет 25мм.

Максимальная длина штанги в комплекте должна быть не менее, максимальной глубины шпуров. Для переносных перфораторов применяются шестигранные штанги с осевым отверстием для промывки. Мы выбираем буровые штанги БШ25-1000 длиной 1000мм, и БШ25-2000 длиной 2000мм

Рассчитаем подвигание забоя за цикл (длина уходки):

Длина врубовых шпуров принимается на 15% больше остальных lвр

= 1,8м

Проверочный расчёт:

l = lух

*к*Т*n = 1,4*1*9*4 = 50,4м

Определим коэффициент крепости горных пород с поправкой проф. Л.И. Барона на их разрушаемость взрывом

fБ

=  = 13,7 = 13,7

Рассчитаем коэффициенты относительной работоспособности ВВ и учитывающий влияние зажима пород, учитывая, что работоспособность принятого ВВ (Детонит М)  : :

; ;

Определяется удельный расход эталонного ВВ на разрушение породы в контурах воронки нормального выброса:

Удельный расход эталонного ВВ по формуле М.М. Протодьяконова:

e - коэффициент работоспособности ВВ.

По формуле Н.М. Покровского определяется количество шпуров в забое:

где

d - диаметр патрона, 0,032м;

- плотность ВВ в патроне; - плотность ВВ в патроне;

Кз

- коэффициент заполнения шпура взрывчатым веществом.

Принимаем 15 шпуров. В связи с тем, что бурение шпуров осуществляется переносными перфораторами в выработке с малой площадью поперечного сечения и в крепких породах, наиболее эффективнее всего применить щелевой вруб, который состоит из 5 шпуров.

В связи с этим принимаем следующее число шпуров в комплекте: врубовых – 5; отбойных – 2, оконтуривающих – 8.

Расход ВВ за цикл

В оконтуривающих и вспомогательных шпурах массу заряда принимаем одинаковой, во врубовых шпурах – на 20% больше.

Число патронов в шпуре

Из условия размещения в шпуре целого числа патронов и с учетом коэффициента заполнения шпура, количество патронов в каждом шпуре принимаем:

Во врубовом шпуре: Квр

=6 патронов

В вспомогательном шпуре: Квс

=5 патронов

В оконтуривающем: Кок

=5 патронов

Масса заряда каждого шпура будет равна:

Qвр

= Квр

*m=6*0,2=1,2кг

Qок

=Qвс

= Кот

*m=5*0,2=1,0кг

Длина заряда каждого шпура:

Lз.вр

= Квр

*lз

= 6*230 = 1380мм

Lз.ок

= Lз.вс

= Кок

*lз

= 5*230 = 1150мм

Фактический расход ВВ на цикл составит:

Qцикл

= nвр

*Qвр

+ nок

*Qок

+nвс

*Qвс

=5*1,2+8*1,0+2*1,0=16кг

Фактический удельный расход ВВ будет равен:

Объём бурения в цикле составит:

Объём отбиваемой породы за взрыв составит:

V=S*lух

=2,75*1,4=3,85м3

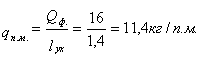

Расход ВВ на 1 п.м. выработки:

При выборе схемы расположения шпуров необходимо придерживаться следующих основных положений. В забоях с одной плоскостью обнажения должны предусматриваться врубовые, отбойные и оконтуривающие шпуры.

Врубовые шпуры располагаются под прямым углом к плоскости забоя, отбойные под углом 800

-900

и оконтуривающие – под углом 850

-870

с наклоном в сторону проектного контура поперечного сечения выработки.

Площадь, на которой в забое размещаются устья врубовых шпуров, можно принимать равной 5-15% площади поперечного сечения выработки, причём чем крепче порода, тем ближе друг к другу должны быть расположены врубовые шпуры и тем меньше относительный объём врубовой полости.

У почвы выработки расстояние между шпурами может быть несколько уменьшено, а у кровли, соответственно, несколько увеличено.

Расстояние от контура выработки до устьев оконтуривающих шпуров принимается равным 15÷20 см.

Забои оконтуривающих шпуров, пробуренных вдоль боковых стенок и кровли выработки, должны выступать за контур проектного сечения на 5÷10 см, так как коэффициент крепости по М.М. Протодъяконову f=18.

Расчёт взрывной сети

Для производства взрывных работ принимаем электрический способ взрывания с последовательным соединением электродетонаторов с четырьмя степенями замедления. Принятый способ взрывания максимально безопасен для взрывного персонала, а принятая схема взрывания не только проста, но и надёжна т.к. легко позволяет проверить правильность коммутации взрывной сети. В качестве средств взрывания будем применять электродетонаторы марки ЭД-8-Э с жёстким креплением мостика, нормальной мощности, предназначенные для мгновенного взрывания врубовых шпуров, и электродетонаторы короткозамедленного действия марки ЭДКЗ для отбойных и оконтуривающих шпуров.

Техническая характеристика электродетонаторов

| Марка ЭД

|

ЭД-8-Э

|

ЭДКЗ

|

| Безопасный ток, А

|

0,18

|

0,18

|

| Сопротивление, Ом.

|

3,5

|

3,5

|

| Наружный диаметр, мм

|

7,2

|

7,7

|

| Длина, мм

|

60

|

72

|

| Длина провода ЭД, м

|

2,0

|

2,0

|

| Число серий

|

-

|

6

|

| Интервал, мс.

|

0

|

50;100;150.

|

В качестве источника тока для инициирования электродетонатора применяем конденсаторный взрывной прибор КВП-1/100М, который предназначен для инициирования до 100 последовательно соединённых и одиночных электродетонаторов с нихромовым мостиком накаливания нормальной чувствительности при внешнем сопротивлении взрывной сети до 320 Ом. После производства взрыва ключ из прибора извлекают и гнездо для него закрывают заглушкой.

Техническая характеристика КВП-1/100м [4 табл.37]

| Показатель

|

Ед изм

|

Значение

|

| Исполнение

|

РВ (для подземных работ в рудниках и шахтах)

|

| Источник питания

|

сухие элементы

|

| Напряжение на конденсаторе

|

В

|

600-650

|

| Максимальное сопротивление взрывной сети

|

Ом

|

320

|

| Емкость конденсатора-накопителя

|

мкФ

|

10

|

| Время заряжения конденсатора

|

мс

|

не более 8

|

| Время подачи импульса

|

мс

|

2 4

|

| Размеры

|

мм

|

152х122х100

|

| Масса

|

кг

|

2,0

|

Расчет электровзрывной сети

Шпуры в комплекте взрываются в определённой последовательности (врубовые, отбойные, оконтуривающие). Минимальное число ступеней замедления – 4.

Независимо от способа соединения электродетонаторов в цепь (последовательное, параллельное и параллельно-последовательное) для безотказного взрывания необходимо, чтобы в каждый из них поступал ток величиной не менее гарантийного, значение которого приводятся в характеристике электродетонатора. Сечение жилы магистральных проводов должно быть не менее 0,75мм2

, а участковых и соединительных проводов–0,5мм2

.

В качестве соединительных проводов применяем провод ВМП. В качестве магистральных проводов применяем провод марки ВМВЖ:

| Параметр

|

ВМП

|

ВМВЖ

|

| Диаметр жил

|

0,8

|

1,2

|

| Площадь поперечного сечения, мм

|

0,5

|

1,13

|

| Число проволочек: - медных, стальных

|

1

|

1

|

| Сопротивление, Ом/м

|

0,04

|

0,14

|

| Материал изоляции жилы

|

полиэтилен

|

полиэтилен

|

| Наружный диаметр провода, мм

|

2,3

|

2,7

|

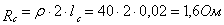

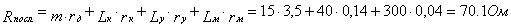

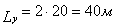

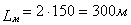

Длину магистрального провода (с учётом запаса на катушке) принимаем равной 0,15 км. Сопротивление магистрального провода мы можем найти по следующей формуле:

Длину соединительных проводов принимаем равной 20 метров. Сопротивление соединительного провода мы можем найти по следующей формуле:

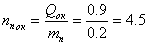

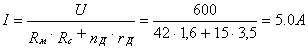

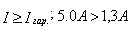

Принимая последовательное соединение 15 электродетонаторов, определим ток, проходящий через каждый электродетонатор:

где

- число электродетонаторов; - число электродетонаторов;

- сопротивление одного электродетонатора; - сопротивление одного электродетонатора;

- напряжение источника тока. - напряжение источника тока.

По правилам безопасности, при последовательном соединении до 300 электродетонаторов, гарантийный ток должен быть не менее 1,3 А.

Условие безотказности взрыва:

где

- сопротивление последовательно соединённой взрывной сети, Ом; - сопротивление последовательно соединённой взрывной сети, Ом;

- сопротивление взрывного прибора. - сопротивление взрывного прибора.

, где , где

- число электродетонаторов; - число электродетонаторов;

- сопротивление одного электродетонатора; - сопротивление одного электродетонатора;

- длина соединительных проводов; - длина соединительных проводов;

- длина магистральных проводов; - длина магистральных проводов;

, ,  - сопротивление проводов соединительных и магистральных соответственно. - сопротивление проводов соединительных и магистральных соответственно.

следовательно, условие безотказности взрыва соблюдено.

Из расчёта видно, что принятая схема электровзрывания удовлетворяет всем требованиям безотказности взрывания.

Основные показатели буровзрывных работ

Подвигание забоя за цикл: Lух

= 1,4м

Выход породы за цикл: V = Lух

Sвч

V = 1,4∙2,75 = 3,85 м3

.

Глубина шпуров:

Глубина врубовых шпуров: Lвр

= 1,8м.

Глубина вспом и оконтуривающих шпуров: Lшп

= 1,6м.

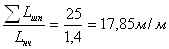

Количество шпурометров на цикл 25пм

Количество шпурометров на 1п.м.:  . .

Количество шпурометров на 1м3

:

. .

Число шпуров на цикл – 15шт.

Коэффициент использования шпура:

Расход ВВ на цикл: QВВ

= 16кг.

Расход ВВ на 1 м3

4,3 кг/м3

.

Тип электродетонаторов – ЭД-8-Э, ЭДКЗ

Расход ЭД на цикл - 15 шт

Расход соединителей на цикл – 20м

Параметры буровзрывных работ

| Номер шпуров одной ступени

|

Наименование шпуров

|

Глубина шпура, м

|

Масса шпурового заряда, кг

|

Длина заряда, м

|

Очеред-ность взрывания

|

Тип ЭД, очередность взрывания, мс

|

| 1,2,3,4,5

|

Врубовые

|

1,8

|

1,2

|

1,38

|

1

|

ЭД-8-Э

|

| 6,7

|

Отбойные

|

1,6

|

1,0

|

1,15

|

2

|

ЭДКЗ-50

|

| 8,9,10,11,12

|

Оконтуривающие

|

1,6

|

1,0

|

1,15

|

3

|

ЭДКЗ-100

|

| 13,14,15

|

Оконтур

|

1,6

|

1,0

|

1,15

|

6

|

ЭДКЗ-150

|

5. РАЗРАБОТКА ПАСПОРТА ПРОВЕТРИВАНИЯ

Выбор схемы проветривания:

Основной задачей проветривания тупиковых выработок является поддерживание установленных Правилами безопасности параметров рудничной атмосферы. Исходя из горнотехнических и горно-геологических условий данной выработки, наиболее приемлемым будет является нагнетательный способ проветривания (выработка не большой протяженности и малого сечения). При этом способе проветривания свежий воздух подается вентилятором по трубопроводу, прокладываемого по всей выработке, а загрязненный воздух вытесняется непосредственно по выработке.

Недостатком этого способа является то, что газы взрывных работ распространяются по всей выработке, и это исключает возможность выполнения в ней других работ до окончания проветривания.

По Правилам безопасности отставание трубопровода от забоя допускается в горизонтальной выработке не более чем на 10 м.

Расчёт подачи свежего воздуха для разжижения вредных газов от взрывных работ при нагнетательном способе проветривания:

Количество воздуха необходимого для проветривания (подаваемое в забой), исходя из разбавления газов после взрывных работ по сухим породам, по формуле В.И. Воронина при нагнетательном способе:

- длина проветриваемой выработки, м - длина проветриваемой выработки, м

- фактическая величина газовости ВВ, т.е. объём условной окиси углерода, выделяемой при взрыве 1 кг ВВ, л/кг (40 л/кг); - фактическая величина газовости ВВ, т.е. объём условной окиси углерода, выделяемой при взрыве 1 кг ВВ, л/кг (40 л/кг);

- продолжительность проветривания, (в соответствии с ПБ - продолжительность проветривания, (в соответствии с ПБ  ). ).

- масса ВВ, взрываемого в одном цикле проходки; - масса ВВ, взрываемого в одном цикле проходки;

- площадь поперечного сечения выработки в свету. - площадь поперечного сечения выработки в свету.

Определим количество воздуха исходя из минимальной скорости движения воздуха.

Количество воздуха по числу людей одновременно работающих в забое.

Если в выработке не ведутся работы, связанные с пылеобразованием и отсутствуют другие вредные вещества, подача воздуха должна составлять не менее 6 м3

/мин на каждого человека, считая по наибольшему числу людей в выработке:

, ,

- количество людей в забое. - количество людей в забое.

Таким образом, для дальнейших расчётов принимаем количество воздуха на забой, исходя из условия минимальной скорости движения воздуха

Выбор типа и диаметра вентиляционного трубопровода

Тип вентиляционных труб должен соответствовать площади поперечного сечения и длине выработки. Диаметр вентиляционных труб выбирается из расчёта, чтобы скорость движения воздушной струи по трубопроводу не превышала 20 м/с.. Для нагнетательного вентилятора принимаем гибкие вентиляционные трубы. Их главное достоинство – небольшая масса и невысокое аэродинамическое сопротивление.

Принимаем для нагнетательного вентилятора трубы из прорезиненной ткани (тип МУ) диаметром 0,4 м. У гибкого трубопровода в один из швов вмонтированы специальные крючки, с помощью которых он подвешивается к протянутому вдоль выработки тросу.

Скорость движения воздуха в трубопроводе

Скорость движения воздуха по трубопроводам удовлетворяет требованиям безопасности

Техническая характеристика гибких труб

| Диаметр, м

|

0,4

|

| Тип

|

МУ

|

| Тканевая основа

|

Чефер

|

| Покрытие двустороннее

|

негорючей резиной

|

| Масса 1 м трубы, кг

|

1,6

|

| Длина, м

|

20

|

| Коэффициент аэродинамического сопротивления, Нс2

/м4

|

0,0025

|

Для стыковки гибких труб друг с другом в их концы вмонтированы стальные разрезные пружинящие кольца. Для соединения соседних звеньев пружинное кольцо одного звена сжимают и вводят внутрь другого. При включении вентилятора стык самоуплотняется.

Расчёт аэродинамических параметров трубопроводов

Проветривание проектируемой горной выработки при её проведении осуществляется с помощью вентиляторов местного проветривания.

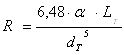

Аэродинамическими параметрами трубопровода являются аэродинамическое сопротивление, воздухопроницаемость и депрессия. По трубам воздух движется за счет разности давлений у их концов, которая затрачивается на преодоление сопротивлений, оказываемых ими. Аэродинамическое сопротивление трубопровода при круглой форме его сечения определяется по формуле:

где

- коэффициент аэродинамического сопротивления, - коэффициент аэродинамического сопротивления, ; ;

- длина трубопровода, для увеличения депрессии примем 150м; - длина трубопровода, для увеличения депрессии примем 150м;

- диаметр трубопровода, м. - диаметр трубопровода, м.

Найдём аэродинамическое сопротивление трубопровода:

- коэффициент аэродинамического сопротивления; - коэффициент аэродинамического сопротивления;

- диаметр вентиляционной трубы. - диаметр вентиляционной трубы.

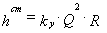

Воздухопроницаемость трубопровода Ку

=1,11

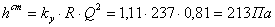

Депрессия вентиляционного трубопровода:

где

- статическая депрессия, Па; - статическая депрессия, Па;

- депрессия за счёт местных сопротивлений (уменьшение диаметра, повороты трубопровода), Па; - депрессия за счёт местных сопротивлений (уменьшение диаметра, повороты трубопровода), Па;

- динамическая депрессия, Па. - динамическая депрессия, Па.

Под депрессией вентиляционного трубопровода понимаются потери напора.

Статическая депрессия трубопровода

(статистический напор вентиляторов):

где

- коэффициент воздухопроницаемости трубопровода; - коэффициент воздухопроницаемости трубопровода;

- необходимая подача свежего воздуха, м3

/с. - необходимая подача свежего воздуха, м3

/с.

- аэродинамическое сопротивление трубопровода. - аэродинамическое сопротивление трубопровода.

Депрессия на преодоление местных сопротивлений в гибком трубопроводе

зависит от степени турбулентности воздушного потока и количества стыков между отдельными звеньями:

где

- число стыков по всей длине трубопровода; - число стыков по всей длине трубопровода;

- коэффициент местного сопротивления одного стыка; - коэффициент местного сопротивления одного стыка;

- скорость движения воздуха в трубопроводе, м/с; - скорость движения воздуха в трубопроводе, м/с;

- плотность воздуха, кг/м3

. - плотность воздуха, кг/м3

.

Приближённо депрессия на преодоление местных сопротивлений в гибком трубопроводе может приниматься равной 20% от статической депрессии:

Динамическая депрессия гибких трубопроводов:

где

- средняя скорость движения воздуха в трубопроводе; - средняя скорость движения воздуха в трубопроводе;

- плотность воздуха, кг/м3

. - плотность воздуха, кг/м3

.

Теперь подсчитаем общую депрессию трубопровода:

Необходимая производительность вентиляторов

Производительность вентиляторов определяем с учётом количества воздуха, необходимого для проветривания выработок, и коэффициента воздухопроницаемости.

где

Ку

- коэффициент воздухопроницаемости трубопровода;

Qз

- наибольшая подача воздуха в забой, с учётом различных факторов.

Выбор типа вентилятора

|

1 – характеристики вентилятора ВМ-3М

|

Длина нагнетательного трубопровода 150 метров.

Депрессия нагнетательного трубопровода 281,4 Па.

Необходимая производительность вентилятора 54 м3

/мин. Поэтому принимаем осевой вентилятор местного проветривания с электроприводом ВМ-3М.

Это означает, что вентилятор ВМ-3М способный создавать максимальную подачу равную 100 м3

/мин при максимальной депрессии 1000 Па, обеспечивает требуемую подачу необходимого количества воздуха 54 м3

/мин, при депрессии 281,4 Па и КПД (0,65) лежащим в оптимальной зоне.

|

| Показатель

|

Ед. изм

|

Значение

|

| Подача:

|

м3

/мин

|

42 - 100

|

| Полное давление:

|

Па

|

400-1000

|

| Максимальный полный К.П.Д

|

0,7

|

| Потребляемая мощность в рабочей области

|

кВт

|

2,2

|

| Масса агрегата

|

кг

|

45

|

| Размеры:

|

мм

|

| - длина

|

560

|

| - ширина

|

450

|

| - высота

|

450

|

| Электродвигатель

|

ВАОМ32-2

|

| Напряжение

|

В

|

380/660

|

Проверочный расчёт мощности потребляемой электродвигателем привода вентилятора ВМ-3М

По произведенным расчётам мощности видно, что тип и марка вентилятора выбраны правильно, а установленные на вентиляторах двигатели обеспечивают их нормальную работу.

Составление паспорта проветривания

Проветривание горизонтальных горных выработок, их проведение осуществляется в соответствии с паспортом проветривания. Паспорт проветривания составляется руководителем горных работ и утверждается главным инженером экспедиции или партии. Все работающие в выработке должны быть ознакомлены с паспортом под роспись.

В текстовой части паспорта 6 разделов:

Первый раздел: Характеристика выработки.

- наименование выработки………… рассечка

- глубина заложения от поверхности……. 500 м

- площадь поперечного сечения в свету 2,7 м2

- длина проветриваемой выработки……50м

Второй раздел: Характеристика системы проветривания.

1.

Способ проветривания – нагнетательный

2.

Производительность вентилятора 0,9м3

/с

3.

Средняя скорость воздушного потока в выработке в 25м от забоя.

где

4.

Количество вентиляторов в системе проветривания – 1 шт.

5.

Общая мощность вентиляторов 0,4кВт:

6.

Максимальный расход взрывчатых веществ 4,3кг/м3

:

7.

Время проветривания после взрыва ВВ, по истечению которого в забой допускаются люди, не более

Третий раздел: Характеристика вентиляционных трубопроводов

1.

Назначение трубопровода – для подачи воздуха нагнетательным вентилятором;

2.

Материал вентиляционных труб - чефер

3.

Диаметр вентиляционных труб 0,4м

4.

Способ соединения звеньев - пружинящими стальными кольцами

5.

Способ подвески трубопроводов в выработке - к тросу, протянутому по выработке

Четвёртый раздел: Характеристика вентиляторов

1.

Марка вентиляторов - ВМ-3М

2.

Производительность (при проектной протяжённости) 0,9м3

/с

3.

Депрессия при проектной протяжённости 281,4Па

4.

Габаритные размеры – 560х450х450мм

5.

Масса вентилятора 45кг

Пятый раздел: Режим работы системы в случае пожара

(излагаются мероприятия согласно плану ликвидации аварии)

Шестой раздел: Дополнительные сведения о средствах и способах проветривания и борьбы с запылённостью воздуха в призабойном пространстве

1.

Интенсивная вентиляция.

2.

Бурение шпуров с промывкой водой.

3.

Орошение водой поверхности призабойного пространства выработки.

4.

Орошение водой взорванной породы до и во время погрузки при помощи механических разбрызгивателей.

5.

Использование средств индивидуальной защиты – респираторов.

В графической части паспорта проветривания схемой проветривания на плане выработки в масштабе 1:100 и поперечный разрез выработки в масштабе 1:50.

Даются также эскизы монтажа вентилятора и способы подвески трубопроводов.

6. РАСЧЁТ ПАРАМЕТРОВ ПРОЦЕССА УБОРКИ И ТРАНСПОРТИРОВКИ ПОРОДЫ

6.1 Технология уборки породы и производительность

При проведении выработок небольшой протяженности и с небольшой площадью поперечного сечения для уборки породы применяют скреперные установки. Скреперная установка состоит из скреперной лебедки, скрепера, канатов, концевого и поддерживающих блоков, скреперного полка.

Скреперная установка устанавливается в нише по другую сторону штрека напротив рассечки. Состав порожних вагонеток устанавливается на рельсовом пути откаточной выработки. Порода через полок загружается в вагонетки.

Сменная эксплуатационная производительность скреперной установки (м3

/смена) при скреперовании из рассечки в состав вагонеток, размещённых в основной выработке.

где Т – продолжительность смены, ч;

tпз

– продолжительность подготовительно-заключительных операций, мин/смена;

tлн

– время на личные надобности, мин/смена;

tоб

– время на обслуживание рабочего места, мин/смена;

VC

=0,25м3

– объём скрепера;

kзс

=0,9 – коэффициент заполнения скрепера; LC

– длина пути скреперования, м;

Vгр

=67,2 и VX

=92,4 – скорости движения скрепера, соответственно при рабочем и холостом ходе, м/мин;

k0

– коэффициент, учитывающий норматив времени на отдых; tзр

=0,5мин – время на загрузку и разгрузку скрепера в среднем;

kр

=2,0 – коэффициент разрыхлении горной породы.

Нормативы времени и выработки принимаются из “Единых отраслевых норм выработки и времени на подземные горные работы”.

Для скреперования породы применяется односекционный жесткий гребковый скрепер СГ-0,25

Выбор скреперной лебедки

Расчет максимального тягового усиления на барабане скреперной лебедки:

, ,

где k=1,35¸1,45 – коэффициент добавочных сопротивлений из-за неровностей почвы и трения на блоках; mn

– масса породы в скрепере, кг; mc

– масса скрепера, кг; f= 0,65¸0,8 - суммарный (усредненный коэффициент трения скрепера, породы и канатов о породу.

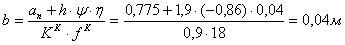

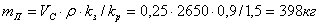

Масса породы в скрепере рассчитывается по формуле:

где Vс=0,25м3

- вместимость скрепера;

ρ= 2650 кг/м3

- плотность породы; kз

=0,5¸0,9 - коэффициент заполнения скрепера;

kр

- коэффициент разрыхления пород

Расчет мощности привода лебедки

где Vгр

– скорость навивки грузовой ветки каната на барабан лебёдки;

η=0,7¸0,85 – КПД лебёдки.

По тяговому усилию на рабочем барабане (8800Н), мощности электродвигателя лебёдки (14кВт), канатоёмкости рабочего барабана (не менее 50м, т.е. длины выработки) принимается скреперная лебёдка типа 17ЛС–2СМ.

Проверка разрывного усилия каната по максимальному тяговому усилию:

Fраз.

=F×m=8800×6=52800Н, где m – запас прочности каната.

Для направления движения и поддержания канатов используются скреперные блоки БС – 25.

Техническая характеристика БС – 25:

Диаметр ролика, мм – 250

Максимальный диаметр каната, мм – 16

Тяговое усилие на крюке, кН – 50

Основные размеры, мм

Длина – 600

Ширина – 350

Высота – 186

Масса блока, кг – 27,6

6.2 Расчет локомотивной откатки

Максимальная сила тяги электровоза не может быть больше силы сцепления ведущих колёс с рельсами:

, ,

где Рсц

=45кН – сцепной сцеп электровоза;

М=4500кг – масса электровоза, приходящаяся на ведущие оси, кг;

ψ=0,24 – коэффициент сцепления колёс с рельсами, принимается по табл.14 (Учебное пособие “Проведение горизонтальных разведочных выработок и камер” В.И. Несмотряев, В.А. Косьянов, М. 2001г.

Допустимый вес гружённого состава определяется путём сравнения силы тяги электровоза с сопротивлениями движению при различных режимах - трогание с места (по сцеплению колёс с рельсами), равномерное движение с длительной силой тяги (по нагреву двигателей), торможение на среднем уклоне (по тормозным средствам поезда). По наименьшему из трёх полученных значений рассчитывается число вагонеток в составе.

Вес гружённого состава из условия сцепления колёс с рельсами при трогании с места:

где Рсц

=45кН - вес электровоза;

G – вес груза в вагоне, кН;

G0

– вес порожней вагонетки, кН;

аП

– пусковое ускорение при трогании

аmin

=0,05Н/с2

;

Wгр – удельное сопротивление движению (принимается по табл.15), Н/кН; iC

=5Н/кН – сопротивление движению за счёт уклона, кН.

Вес груженного состава из условия нагревания двигателя при работе с длительной силой тяги Fдл

:

, ,

Где μ – коэффициент, учитывающий дополнительный нагрев двигателей при выполнении манёвров, принимаем равный 1,4 при длине откатки 1км;

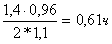

τ – относительная продолжительность движения:

Продолжительность движения :

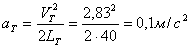

где L=1000м – расстояние откатки, м; 0,75 – коэффициент, учитывающий уменьшение скорости на закруглениях пути, при трогании, торможении и т.д.;

Vдл

=2,83м/с – скорость при длительном режиме работы электровоза.

Продолжительность манёвров электровоза у мест погрузки и разгрузки:

Тман

=15мин.

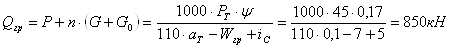

Вес груженного состава по условию торможения на среднем уклоне:

, ,

где РТ

– тормозной вес электровоза, принимается равный сцепному, кН;

аТ

– замедление при торможении, м/с2

; В соответствии с ПБ тормозной путь на преобладающем уклоне при перевозке грузов LТ

=40м.

Приняв на участке торможения режим движения поезда равнозамедленный,

, ,

где VT

– скорость поезда в момент торможения, принимается равной Vдл

.

Коэффициент сцепления ψ в данном случае принимается равным 0,17.

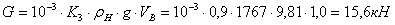

По наименьшему значению веса гружённого состава определяется число вагонеток:

Принимается 10 вагонов состава.

Вес породы в вагонетке определяется по формуле:

где Кз

=0,9 – коэффициент заполнения вагонетки; ρН

– насыпная плотность горной породы

ρН

=ρ/КР

=2650/1,5=1767кг/м3

;

VВ

– вместимость вагонетки, м3

.

Число рейсов электровоза, необходимое для откатки всей породы в одном цикле проходки выработки:

где Кис

– коэффициент излишков сечения выработки; S – проектная (вчерне) площадь сечения выработки, м2

.

Потребное число вагонеток на массу породы, отбиваемой за цикл:

Принимается 10 вагонеток на массу породы, отбиваемой за цикл.

Сила тяги в период установившегося движения :

для груженого состава

Fгр

= (P + n×Gгр

) (Wгр

- Iс

)=(45+10∙20,8)∙(7-5)=506Н,

где – G вес груженой вагонетки.

для порожнего состава

Fпор

= (P + n∙Gо

) (Wпор

- Iс

)=(45+10∙5,2)∙(8+5)=1260Н

где – Gо

вес порожней вагонетки.

Сила тяги, приходящаяся на один двигатель электровоза:

F1гр

= Fгр∙

Nдв

= 506/2 = 253 Н

F1пор

= Fпор∙

Nдв

= 1260/2 =630 Н

где Nдв

– число двигателей на электровозе

Из нормативного справочника по Таблице 236 (Единые отраслевые нормы выработки и времени на подземные горные работы. Часть III. Бурение шпуров и скважин. Взрывные работы, Погрузка, доставка и откатка горной массы. Авторы Дорошин И. С. , Муратов Т. И., Черепанов Н. Р., Кашин В.К., Зеленова С. Н., Ахунова Н. С., Вахриченко Л. Н. 1990 г.) принимаем рабочую скорость движения электровоза:

V=80м/мин= 1,33м/с

Время движения порожнего и груженого составов:

Продолжительность рейса:

Тр

= Тдв

+ Тмин

Тр

= 33,42 + 15 = 48,42мин

7. ОБОСНОВАНИЕ И РАСЧЁТ ПАРАМЕТРОВ ВСПОМОГАТЕЛЬНЫХ ПРОЦЕССОВ

Освещение

Для обеспечения необходимого уровня для освещенности (Согласно ПБ освещенность по почве выработки должна составлять не менее 15лк в вертикальной плоскости – не менее 10лк) используются светильники нормального рудничного исполнения РН-100. Расстояние между светильниками 5м, так как необходимый уровень освещённости в призабойной зоне обеспечивается при использовании светильников мощностью 100 Вт при расстоянии между светильниками 4-6 м.

Допускаемое напряжение для питания стационарных светильников в подземных выработках – 127 В.

Техническая характеристика светильника нормального исполнения РН-100

Масса, кг………………………………………………2,45

Мощность, Вт………………… …………………...100

Напряжение, В…………..……… ….120/250

Основные размеры, мм

- высота……………………… …………..265мм

- диаметр………………………………………195мм

Для питания осветительных установок применяется осветительный трансформатор типа ТСШ-2,5/0,5, который присоединяется к сети при помощи магнитного пускателя и реле утечки УАКИ-127.

По ПБ находящийся в подземных горных выработках человек должен иметь индивидуальный аккумуляторный светильник, который имеет продолжительность нормального непрерывного горения не менее 10 часов.

Прокладка трубопроводов и кабелей

Трубопроводы, прокладываемые в нашей выработке, предназначены для обеспечения вентиляции, подачи в забой сжатого воздуха, воды, по силовым кабелям подаётся напряжение для питания горнопроходческого оборудования, с помощью слаботочных кабелей обеспечивается связь с забоем выработки и сигнализация при возникновении аварийной ситуации.

Кабели связи и сигнализации прокладываются по стороне выработки, свободной от силовых кабелей. Кабели всех видов подвешиваются выше габарита подвижного состава.

Трубопроводы сжатого воздуха и воды прокладываются по выработке у одного из боков. Вентиляционный трубопровод подвешивается на тросу натянутого вдоль борта выработки, с противоположной стороны от свободного прохода , на высоте выше габарита подвижного состава.

8. РАЗРАБОТКА ГРАФИКА ЦИКЛИЧНОЙ ОРГАНИЗАЦИИ РАБОТ

8.1 Планирование труда

Количество смен в сутки – 4

Количество циклов в смену – 1

Для планирования труда и заработной платы используются нормативные справочники «Единые отраслевые нормы выработки и времени на подземные горные работы. Издательство Предприятие почтовый ящик Г-4512. 1975г.

Перечень проходческих операций в цикле:

1. Уборка породы

2. Крепление анкерами

3. Бурение шпуров

4. Заряжание и взрывание, проветривание

5. Вспомогательные работы

8.2 Определение объема работ по проходческим операциям и расчет трудоемкости каждой операции

Расчет трудоемкости каждой операции определяется по формуле:

Ni

= Vi

∙ Hi

где Vi

- объем работ по операциям в соответствующих единицах; Hi

– норма времени по данной операции, чел/час на единицу объема работы.

1. Скреперная доставка.

Нвр

= 0,42 чел-час/м3

(Табл.№ 79)

V = 3,85м3

Nскр

= 0,42 ∙3,85 = 1,6 чел-час

2. Крепление анкерной крепью

2.1. Бурение шпуров телескопными перфораторами

Нвр

= 0,536 чел-час/м шпура (Табл.№ 1)

V = 0,5м*2 = 1,0м

Nюю

= 1,0*0,536 = 0,54чел-час

2.2. Установка анкеров.

Нвр

= 0,093 чел-час/1 штанга (Табл.№ 111)

V = 2 штанги

Nшт

= 0,093*2 = 0,19чел-час

Nкр

= Nт

= Nшт

= 0,54 + 0,19 = 0,73чел-час

3. Бурение шпуров.

Нвр

= 0,355чел-час/м (Табл.№ 1)

V = 25м

Nбур

= 0,355*25 = 8,9чел-час

4. Заряжание и взрывание

Нвр

= 0,398чел-час/10м шпура (Табл.№ 21)

При взрывании шпуров в середине смены к норме времени добавляется 0,1чел-час. При электроогневом способе взрывания норма времени умножается на коэффициент 1,11.

V = 25м

Nюю

= 0,055*25 =1,4чел-час

5. Вспомогательные работы

Трудоемкость вспомогательных процессов принимаем

Nвс

= 0,5 чел-час/цикл

Суммарная трудоемкость работ в цикле

Nц

= Nскр

+ Nкр

+ Nбур

+ Nююю

+ Nвс

N ц

= 1,6 + 0,73+8,9 + 1,4 +0,5 = 13,13чел-час

Численный состав рабочих в проходческом звене:

где Т – продолжительность смены, ч; Кн

– коэффициент выполнения нормы

Расчет продолжительности каждой операции в одном цикле проходки (ч) производится по формуле:  , где n - число рабочих, занятых на выполнении данной операции; α - коэффициент, учитывающий затраты времени t на проветривание, если оно выполняется не в междусменный перерыв. , где n - число рабочих, занятых на выполнении данной операции; α - коэффициент, учитывающий затраты времени t на проветривание, если оно выполняется не в междусменный перерыв.

Продолжительность уборки

Ту

=

Продолжительность бурения

Тб

=

Продолжительность крепления

Тк

=

Продолжительность заряжания

Тз

=

Продолжительность проветривания

Тп

= 0,25ч

Продолжительность вспом. Операций

Тв

=

Продолжительность цикла

Тц

= Ту

+ Тб

+ Тк

+ Тз

+ Тп

+ Тв

=0,7+3,88+0,32+0,61+0,25+0,22=5,98ч

9. СОСТАВЛЕНИЕ ТАБЛИЦЫ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПО ПРОЕКТУ

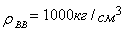

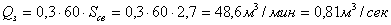

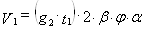

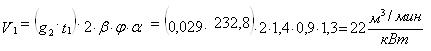

Расчёт сжатого воздуха на 1 п.м. выработки

Количества сжатого воздуха для проходки штольни S = 2,75м2

исходит из работы перфоратора ПП-54B1

где

где  - удельный расход воздуха ПП-54В1; - удельный расход воздуха ПП-54В1;

- время работы ПП-54В1 - время работы ПП-54В1

α – коэффициент, учитывающий утечки воздуха, 1,3;

β – коэффициент, учитывающий износ оборудования, 1,4;

φ – коэффициент одновременности работы потребителей, 0,9;

Расход электроэнергии на проходку 1 п.м. выработки.

1. Применяемое электрооборудование при проходке выработки.

· Освещение - светильники с эл. лампами V=127В W=100Вт -10 шт

· Вентилятор ВМ - 3М – электродвигатель мощностью 0,15 кВт.

· Скреперная лебедка 17ЛС-2СМ, электродвигатель мощностью 17кВт

Расход электроэнергии на проходку 1п.м. выработки:

где  - коэффициент загрузки потребителей - 0,9; - коэффициент загрузки потребителей - 0,9;

- относительная мощность двигателей, находящихся в работе - 0,3; - относительная мощность двигателей, находящихся в работе - 0,3;

- суммарное время работы потребителей – 7,81ч; - суммарное время работы потребителей – 7,81ч;

- КПД электродвигателя - 0,85; - КПД электродвигателя - 0,85;

- КПД передачи - 0,8; - КПД передачи - 0,8;

- КПД сети - 0,95; - КПД сети - 0,95;

- суммарная мощность потребителей – 18,15кВт. - суммарная мощность потребителей – 18,15кВт.

Расчёт стоимости амортизационных отчислений

| № пп

|

Наименование оборудования

|

Кол-во

|

Балансо-вая стоимость, сум

|

Годовая норма амортизации, %

|

Отчисле-ния на амортиза-цию в у.е.

|

| 1

|

Лебедка 17ЛС

|

1

|

2250

|

15

|

8,43

|

| 2

|

Электровоз 4,5АРП

|

1

|

40200

|

15

|

150,75

|

| 3

|

Вагонетка ВГ-1,0

|

10

|

10250

|

15

|

38,44

|

| 4

|

Вентилятор ВМ-3М

|

1

|

1650

|

15

|

6,19

|

| 5

|

Перфоратор

|

2

|

700

|

15

|

2,6

|

| ИТОГО:

|

206,41

|

Амортизация на 1пм выработки составит 206,41у.е.:50м=4,13у.е.

Расчёт стоимости необходимых материалов

| № пп

|

Наименование материалов

|

Ед.

изм.

|

Норма расх. на 1 п.м.

|

Цена за единицу у.е.

|

Сумма затрат на пм в у.е.

|

| Коронки ККП-40-22

|

шт

|

0,8

|

23,0

|

18,4

|

| Трубы стальные 50мм

|

м

|

2,0

|

3,0

|

6,0

|

| Трубы МУ 400 мм

|

м

|

1,0

|

9,6

|

9,6

|

| Проволока 6мм

|

кг

|

0,189

|

0,3

|

0,06

|

| Проволока 4мм

|

кг

|

0,085

|

0,28

|

0,02

|

| Респиратор «Лепесток»

|

шт

|

2

|

0,01

|

0,01

|

| Взрывчатые вещества Детонит М

|

кг

|

9,6

|

0,9

|

8,64

|

| Электрозажигатели ЭЗПБ

|

кг

|

1

|

0,55

|

0,55

|

| Шланги водяные 12мм

|

м

|

0,1

|

0,6

|

0,06

|

| Шланги воздушные 25мм

|

м

|

0,1

|

2,0

|

0,2

|

| Светильники РН-100

|

шт

|

0,2

|

1,8

|

0,36

|

| Кабель КГ 3х35

|

м

|

1,0

|

7,2

|

7,2

|

| Кабель ВМП

|

м

|

25

|

0,62

|

15,5

|

| Кабель ВМВЖ

|

м

|

1,5

|

0,49

|

0,74

|

| Электролампы 127В

|

шт

|

0,22

|

0,3

|

0,07

|

| Канат стальной Æ 12,5

|

м

|

3

|

0,9

|

2,7

|

| Итого:

|

70,11

|

Расчёт стоимости электроэнергии и сжатого воздуха на 1 п.м. выработки

| № пп

|

Наименование энергии

|

Ед.изм.

|

Норма расхода на 1 п.м.

|

Цена за единицу, сум

|

Сумма затрат на п.м. в у.е.

|

| 1

|

Электроэнергия

|

кВт/час

|

210

|

0,03

|

6,3

|

| 2

|

Сжатый воздух

|

(м3

/мин)/кВт

|

22

|

0,01

|

0,22

|

| ИТОГО:

|

6,52

|

Технико-экономические показатели проведения выработки

| № п.п.

|

Наименование показателей

|

Ед. изм.

|

Кол-во (сумма)

|

| 1.

|

Наименование выработки

|

Рассечка

|

| 2.

|

Протяженность горной выработки

|

м

|

50

|

| 3.

|

Время на проходку

|

мес

|

0,3

|

| 4.

|

Сечение выработки

|

м2

|

2,75

|

| 5.

|

Численность

|

чел

|

8

|

| 6.

|

Фонд заработной платы

|

у.е.

|

480

|

| 7.

|

Производительность труда

|

м3

/чел. смен

|

2,0

|

| 8.

|

Себестоимость 1 м выработки

|

у.е.

|

93,56

|

| в т.ч. заработная плата

|

у.е.

|

9,6

|

| - отчисления на соц.страх, 33 %

|

у.е.

|

3,2

|

| - материалы

|

у.е.

|

70,11

|

| - электроэнергия

|

у.е.

|

6,3

|

| - сжатый воздух

|

у.е.

|

0,22

|

| - амортизация

|

у.е.

|

4,13

|

|