Министерство образования Республики Беларусь

Учреждение образования

²Белорусский Государственный Университет Информатики и Радиоэлектроники²

Кафедра: Радиоэлектронных средств

Факультет: Компьютерного проектирования

пояснительная записка

к дипломному проекту

на тему:

ВОСЬМИПОЛОСНЫЙ СТЕРЕОФОНИЧЕСКИЙ КОРРЕКТОР

Минск 2002

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Факультет

КП

Кафедра

РЭС

Специальность

___Проектирование и производство РЭС

Специализация

УТВЕРЖДАЮ

Зав. Кафедрой

«_____» г.

ЗАДАНИЕ

по дипломному проекту студента

Чернецкий Владимир Викторович

(фамилия, имя, отчество)

1.

Тема проекта

Стереофонический восьмиполосный корректор

утверждена приказом по университету от «_____»

г. №

2.

Срок сдачи студентом законченного проекта

3.

Исходные данные к проекту

3.1 Схема электрическая принципиальная

3.2 Электрические параметры:

3.2.1 Напряжение источника питания 220 В

3.2.2 Частота сети 50 Гц

3.2.3 Потребляемая мощность не более 30 Вт

3.2.4 Напряжение питания модуля управления ±16В

3.3 Условия эксплуатации по ГОСТ 22261-82, группа 2. Требования к климатическим условиям по ГОСТ 15150-69 УХЛ 4.2

3.4 Конструкторские требования:

3.4.1 Габаритные размеры, не более, мм 300х300х100

3.4.2 Коэффициент заполнения по объему, не менее 0,5

3.4.3 Масса изделия, не более 5 кг

3.5 Требования к надежности по ГОСТ 27.003-90

3.6 Комплексный показатель технологичности, не менее 0,6

3.7 Годовая программа выпуска, шт. 600

3.8 Специальные технические требования определяются конструкцией и назначением устройства

4.

Содержание расчётно - пояснительной записки (перечень подлежащих разработке вопросов)

Титульный лист. Задание. Аннотация. Содержание. Введение.

4.1. Техническое задание

4.2. Анализ исходных данных и основные технические требования к разрабатываемой конструкции

4.3. Выбор и обоснование элементной базы, унифицированных узлов, установочных изделий и материалов конструкции

4.4. Выбор и обоснование компоновочной схемы, методов и принципа конструирования

4.5. Выбор способов и средств теплозащиты, герметизации, виброзащиты и экранирования

4.6. Расчет конструктивных параметров изделия:

4.6.1. Компоновочный расчет блоков РЭС.

4.6.2. Расчет теплового режима.

4.6.3.Расчет конструктивно-технологических параметров печатной платы.Выбор и обоснование метода изготовления печатной платы.

4.6.4. Расчет механической прочности и системы виброударной защиты.

4.6.5. Расчет надежности.

4.7. Обоснование выбора средств автоматизированного проектирования

4.8. Технологическая часть дипломного проекта:

4.8.1. Определение показателей технологичности.

4.8.2. Разработка технологической схемы cборки.

4.8.3.Разработка маршрутного ТП сборки и монтажа печатной платы.

4.9. Технико-экономическое обоснование конструкции

4.10. Охрана труда и экологическая безопасность

Заключение. Список используемых источников. Приложения.

5.

Перечень графического материала (с точным указанием обязательных чертежей)

1.Восьмиполосный стереофонический корректор (Сборочный чертёж) А1

2.Восьмиполосный стереофонический корректор

(Схема электрическая принципиальная) А1

3. Плата фильтров и усилителей (Сборочный чертёж) А1

4. Плата печатная А1(2 формата)

5. Плата управления корректором (Сборочный чертёж) А1

6.

Содержание задания по технико-экономическому обоснованию

Технико-экономическое обоснование производства и внедрения изделия

Задание выдал: /

Сак А.В.

/

7.

Содержание задания по производственной и экологической безопасности

Охрана труда и экологическая безопасность (проектирование и расчет искусственного освещения в конструкторском бюро)

Задание выдал:

/ Михнюк Т.Ф.

/

8. Календарный график работы над проектом на весь период проектирования (с указанием сроков выполнения и трудоемкости отдельных этапов)

Дата выдачи задания

Руководитель

Гришель Р.П.

Задание принял к исполнению

УДК 621.396.6.008.03

Чернецкий В.В.

«Восьмиполосный стереофонический корректор». Дипломный проект по специальности «Проектирование и производство РЭС».

–Мн.: БГУИР. -___л.

Разработан восьмиполосный стереофонический корректор. Разработан технологический процесс сборки на современном технологическом оборудовании. Установлены требования к климатическим и механическим воздействиям. Разработана технология сборки корректора. Рассчитана экономическая рентабельность инвестиций. В проекте учтены требования по защите воздушной среды от загрязнения при производстве плат селекторов каналов.

Ключевые слова: корректор, установка, контроль.

Ил. 1, табл. 15, список лит. –21 назв;

Графическая часть – 6л. А1.

СОДЕРЖАНИЕ

Введение

1 Техническое задание

2 Анализ исходных данных и основные технические требования к разрабатываемой конструкции

2.1 Анализ климатических факторов

2.2 Анализ дестабилизирующих факторов

3 Выбор и обоснование элементной базы, унифицированных узлов, установочных изделий и материалов конструкции

4 Выбор и обоснование компоновочной схемы, методов и

принципа конструирования

5 Выбор способов и методов теплозащиты, герметизации, виброзащиты и экранирования

5.1 Выбор способов и методов теплозащиты

5.2 Выбор способов и методов герметизации

5.3 Выбор методов виброзащиты

5.4Выбор методов экранирования

6 Расчет конструктивных параметров изделия

6.1 Компоновочный расчет изделия

6.2 Расчет теплового режима восьмиполосного стереофонического корректора

6.2.1 Расчет пластинчатого радиатора при естественном воздушном охлаждении для транзистора КТ815Б.

6.2.2 Расчет теплового режима блока в перфорированном корпусе и режима работы наиболее теплонагруженных элементов.

6.2.3 Расчет температурных режимов наиболее теплонагруженных элементов схемы.

6.3 Расчет конструктивно-технологических параметров печатной платы.Выбор и обоснование метода изготовления печатной платы

6.3.1 Расчет проводящего рисунка печатной платы эквалайзера

6.3.2. Расчет печатной платы эквалайзера по постоянному току

6.4 Расчет механической прочности и системы виброударной защиты.

6.5Расчет надежности устройства

7 Обоснование выбора средств автоматизированного проектирования

8 Технологическая часть

8.1 Анализ технологичности конструкции изделия.

8.2 Разработка технологической схемы сборки

8.3 Разработка маршрутного ТП сборки и монтажа печатной платы.

9 Технико-экономическое Обоснование Дипломного Проекта

9.1 Цели и задачи технико-экономического обоснования дипломного проекта

9.2 Определение себестоимости товара и рыночной цены

9.3 Расчёт сметной стоимости НИОКР

9.4 Расчет единовременных затрат

9.5 Расчет годового экономического эффекта

10 Охрана труда и экологическая безопасность

10.1 Проектирование и расчет искусственного освещения в конструкторском бюро

Заключение

Список используемых источников

Приложение

ВВЕДЕНИЕ

Качество конструкции РЭС, а так же оптимальность самого процесса конструирования (сроки, трудозатраты) зависят не только от организации процесса конструирования, но и от методологии его проведения. Переход при конструировании РЭС на элементную базу МЭА (микроэлектронные изделия) привел не только к изменению (конкретных) предпосылок (изменению элементной базы, расширение области использования РЭС), но и методов конструирования и показателей качества. Изменение методов конструирования современных РЭС по сравнению с аппаратурой первых поколений характеризуется:

1) более широким использованием системного подхода, что увеличило роль конструктора и технолога на всех этапах проектирования изделия;

2) снижением цикла и трудоемкости конструкторских работ благодаря широкому использованию методов автоматизированного конструкторского проектирования;

3) более широким использованием стандартов.

Целью данного проекта является разработка конкретного функционально законченного устройства — восьмиполосного стереофонического корректора, предназначенного для компенсации неравномерности АЧХ акустических систем, несовершенства акустических свойств помещения, возрастных изменений слуха, осуществлять коррекцию магнитофонных записей для улучшения их качества. Разработка данного устройства вызвана повышением требований к качеству звуковоспроизведения. Различные варианты подобных устройств, предлагаемые системой торговли, для большинства потребителей являются слишком дорогими. Людям, не имеющим профессиональной аппаратуры, необходим корректор, сочетающий компромисс между ценой и качеством. Предлагаемый корректор обладает хорошими техническими характеристиками и прост в эксплуатации.

В ходе дипломного проектирования решаются следующие задачи:

1) производится анализ технического задания с точки зрения конструктора РЭС;

2) анализируется схема электрическая принципиальная;

3) обосновывается элементная база и материалы проектируемого изделия;

4) производственные расчеты, подтверждающие работоспособность устройства;

5) выбирается метод монтажа РЭА;

6) на этапе разработки печатной платы выполняется расчет проводящего рисунка. Кроме того, оцениваются электрические параметры печатной платы. Детально оценивается помехоустойчивость;

7) производится выбор и обоснование допусков на несущие конструкции;

8) разрабатывается внутренняя компоновка устройства.

Министерство образования РБ

Белорусский Государственный Университет Информатики и Радиоэлектроники

СОГЛАСОВАНО УТВЕРЖДАЮ

Руководитель проекта Заведующий кафедрой РЭС

_________ Гришель Р.П. Образцов Н.С.

"____"_____________2000г. "____"______________2000 г.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

на выполнение опытно-конструкторской работы по теме:

"Восьмиполосный стереофонический корректор "

Представитель заказчика: Представитель исполнителя:

______________________ студент группы 710201

______________________ Чернецкий В.В.

1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ

1 Наименование и область применения

1.1 Восьмиполосный стереофонический корректор является функционально законченным устройством.

1.2 Корректор предназначен для компенсации неравномерности АЧХ акустических систем, осуществления коррекции магнитофонных записей, повышения качества восприятия звуковой программы.

2 Основания для разработки

Основанием для разработки является задание на дипломный проект, выданное на кафедре РЭС.

3 Исполнители ОКР

3.1 Белорусский Государственный Университет Информатики и Радиоэлектроники. Кафедра РЭС.

4 Требования к климатическим и механическим воздействиям

4.1 Устройство управления должно соответствовать требованиям ГОСТ 15150-69 и 2 группы ГОСТ 22261-82.

4.2 Изделие должно сохранять внешний вид и свои параметры в процессе воздействия следующих видов климатических и механических факторов, указанных в таблице 1.1, соответствующих климатическому исполнению УХЛ категории размещения 4.1 по ГОСТ 15150-69.

Таблица 1.1 - Параметры воздействий

| Влияющие факторы |

Рабочие условия |

Предельные условия эксплуатации |

| Температура окружающего воздуха,°С |

Верхнее значение |

Нижнее значение |

Верхнее значение |

Нижнее значение |

| +25 |

+10 |

+40 |

+1 |

Относительная влажность,%

(при t= 20°С)

|

60(20)

|

80(25)

|

| Атмосферное давление,кПа |

106,7

|

86,6

|

147

|

84

|

4.3 Номинальные значения влияющих величин по ГОСТ 22261-82;

температура окружающего воздуха 20°С±5%; относительная

влажность воздуха – 40-70%; атмосферное давление – 88-104 кПа.

4.4 Устройство должно обеспечивать в рабочих условиях требуемые характеристики по истечении времени установления рабочего режима.

4.5 Время установления рабочего режима не должно быть более 10 секунд по ГОСТ 22261-82, устройство должно допускать продолжительность непрерывной работы не менее 8 часов.

5 Требования к конструктивному исполнению

5.1 Масса устройства должна быть не более 5 кг.

5.2 Устройство должно иметь габаритные размеры 300х300х100 (мм).

6 Требования к надёжности

6.1 По требованиям к надёжности корректор должно соответствовать требованиям ГОСТ 22261-82.

6.2 Время безотказной работы должно быть не менее 15000 часов.

6.3 Значение среднего ресурса должно быть не менее 5000 часов.

7 Электрические характеристики

7.1 Питание корректора должно осуществлятся от сети напряжением ~ 220 В, частота 50 Гц, потребляемая мощность устройства не более 30 Вт.

7.2 Питание корректора двигателями осуществляется напряжением ±16В.

8 Эстетические и эргономические требования

8.1 Конструкция устройства по эргономическим показателям должна обеспечивать удобство работы .

8.2 Органы управления и индикации должны быть расположены в местах с достаточным обзором и удобством обслуживания согласно ГОСТ 23000-78.

8.3 Конструкция устройства должна обеспечивать удобный доступ элементам и составным частям, требующим регулировки, а также возможности замены сменных элементов и составных частей.

9 Экономические требования

9.1 Тип производства - мелкосерийное.

9.2 Предполагаемая программа выпуска - 600 шт/год.

10 Требования безопасности и требования по охране труда

10.1 Конструкцией корректора должна быть обеспечена безопасность персонала при эксплуатации. Общие требования электрической и механической безопасности по ГОСТ 12.2.007.0- 75.

10.2 По способу защиты человека от поражения электрическим током устройство должно быть изготовлено в соответствии с требованиями ГОСТ 12.2.007-75. Класс защиты - 2.

10.3 Меры защиты от поражения электрическим током должны соответствовать требованиям ГОСТ 25861-83 и ГОСТ 12.1.019-

11 Остальные требования уточняются в процессе проектирования.

2. АНАЛИЗ ИСХОДНЫХ ДАННЫХ И ОСНОВНЫЕ ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ К РАЗРАБАТЫВАЕМОЙ КОНСТРУКЦИИ

2.1 Анализ климатических факторов

Изделие должно сохранять свои параметры в пределах норм, установленных техническим заданием, стандартом или техническими условиями в течение срока службы и срока сохраняемости, указанных в техническом задании после или в процессе воздействия климатических факторов, значения которых установлены ГОСТ 15150-69.

Изделие предназначают для эксплуатации в одном или нескольких макроклиматических районах и изготавливают в различных климатических исполнениях.

Разрабатываемое устройство предназначено для эксплуатации в районах с умеренным и холодным климатом.

К макроклиматическому району с умеренным климатом относятся районы, где средняя из абсолютных максимумов температура воздуха равна или ниже плюс 40°С, а средняя из ежегодных абсолютных минимумов температура воздуха равна или выше минус 45 °С.

К макроклиматическому району с холодным климатом относятся районы, в которых средняя из ежегодных абсолютных минимумов температура воздуха ниже минус 45 °С.

Исходя из вышесказанного, корректор будет изготавливаться в климатическом исполнении УХЛ.

Следует отметить, что изделия в исполнении УХЛ могут эксплуатироваться в теплом влажном, жарком сухом и очень жарком сухом климатических районах по ГОСТ 16350-80, в которых средняя из ежегодных абсолютных максимумов температура воздуха выше плюс 40°С, и сочетание температуры, равной или выше О°С, и относительной влажности, равной или выше 80%, наблюдается более 1 часов в сутки за непрерывный период более двух месяцев в году.

Изделия в различных климатических исполнениях в зависимости от места размещения при эксплуатации в воздушной среде на высотах до 4300 м изготавливают по категориям размещения изделий.

Разрабатываемый восьмиполосный стереофонический корректор предназначен для эксплуатации в помещениях (объемах) с искусственно регулируемыми климатическими условиями, например, в закрытых отапливаемых или охлаждаемых и вентилируемых производственных и других помещениях (отсутствие воздействия атмосферных осадков, прямого солнечного излучения, ветра, песка, пыли наружного воздуха, отсутствие или существенное уменьшение воздействия рассеянного солнечного излучения и конденсации влаги), а конкретнее - в лабораторных, капитальных жилых и других подобного типа помещениях. Следовательно, корректор относится к категории исполнения 4.2.

Нормальные значения климатических факторов внешней среды при эксплуатации изделий принимают равными следующим значениям:

- верхнее рабочее значение температуры окружающего воздуха при эксплуатации, °С +35;

- нижнее рабочее значение температуры окружающего воздуха при эксплуатации, °С +10;

- верхнее предельное рабочее значение температуры окружающего воздуха при эксплуатации, °С +40;

- нижнее предельное рабочее значение температуры окружающего воздуха при эксплуатации, °С +1;

- величина изменения температуры окружающего воздуха за 8 ч., °С 40;

- верхнее значение относительной влажности при температуре плюс 25 °С, % 80;

- среднегодовое значение относительной влажности при температуре плюс 20 °С, % 60;

- среднегодовое значение абсолютной влажности, г м 10; м 10;

- верхнее рабочее значение атмосферного

давления, кПа (мм рт. ст.) 106,7 (800);

- нижнее рабочее значение атмосферного давления,

кПа (мм рт. ст.) 86,6 (650);

- нижнее предельное рабочее значение атмосферного

давления, кПа (мм рт. ст.) 84,0 (630).

Указанное верхнее значение относительной влажности воздуха нормируется также при более низких температурах; при более высоких температурах относительно влажность ниже.

Так как нормированное верхнее значение относительной влажности 80%, то конденсация влаги не наблюдается.

Содержание в атмосфере на открытом воздухе коррозионно-активных реагентов:

- сернистый газ, мг/м, не более 0,025;

- хлориды, мг/м, не более 0,00035.

Содержание коррозионно-активных реагентов в атмосфере помещений категории 4 в 2-5 раз меньше указанного и устанавливается на основании измерений, но так как данные измерений отсутствуют, то содержание коррозионно-активных агентов принимаем равным 30 % указанного.

За нормальные значения факторов внешней среды при испытаниях изделия (нормальные климатические условия испытаний) принимаются следующие:

- температура, °С +25±10%;

- относительная влажность воздуха, % 45...80;

- атмосферное давление, мм рт. ст. 630...800.

Так как восьмиполосный стереофонический корректор предназначен для работы в нормальных условиях, в качестве номинальных значений климатических факторов указанные выше принимают нормальные значения климатических факторов указанные выше.

За эффективную температуру окружающей среды (при тепловых расчетах) принимается максимальное значение температуры.

За эффективные значения сочетания влажности и температуры при расчетах параметров изделия, изменение которых вызывается сравнительно длительными процессами, принимаются среднемесячные значения сочетаний влажности и температуры в наиболее теплый и влажный период (с учетом продолжительности их воздействия).

За эффективные значения концентрации агрессивной среды принимают среднее логарифмическое значение содержания коррозионно-активных реагентов, соответствующего данному типу атмосферы.

За эффективное значение давления воздуха принимается среднее значение давления.

Группа условий эксплуатации по коррозионной активности для металлов и сплавов без покрытий, а также с неметаллическими и неметаллическими неорганическими покрытиями - 1.

Группа условий эксплуатации в зависимости от климатического исполнения к категории размещения изделия (УХЛ 4.2) - 1.

Условия хранения изделий определяются местом их размещения, макроклиматическим районом и типом атмосферы и характеризуется совокупностью климатических факторов, воздействующих при хранении на упакованные или законсервированные изделия. Согласно ГОСТ 15150-69, для проектируемого изделия удовлетворительными являются условия хранения в отапливаемых и вентилируемых складах, хранилищах с кондиционированием воздуха, расположенных в любых макроклиматических районах.

Обозначения такого хранилища: основное - 1, буквенное - Л, текстовое “отапливаемое хранилище”. Климатические факторы, характерные для данных условий хранения:

- температура воздуха, °С +5...+40;

- максимальное значение относительной влажности воздуха при температуре плюс 5 °С, % 80;

- среднегодовое значение относительной влажности воздуха при температуре плюс 20 °С, % 60;

- пылевое загрязнение незначительно;

- действие солнечного излучения, дождя, плесневых грибков отсутствует.

Условия транспортирования данного изделия являются такими же, как и условия хранения. Транспортировка осуществляется в закрытых транспортных средствах, где колебания температуры и влажности воздуха несущественно отличаются от колебаний на открытом воздухе.

Климатические факторы, характерные для данных условий транспортировки:

- температура воздуха, °С ±50;

- максимальное значение относительной влажности воздуха при температуре минус 50 °С, % 100;

- среднегодовое значение влажности воздуха при температуре плюс 20 °С, % 60;

- пылевое загрязнение незначительно.

2.2 Анализ дестабилизирующих факторов

По ГОСТ 11478 - 88 аппаратуру в зависимости от условий эксплуатации подразделяют на 4 группы. Разрабатываемое устройство относится к группе 1 (условия эксплуатации - в лабораторных, капитальных жилых и других подобных помещениях).

На аппаратуру этой группы действуют следующие дестабилизирующие факторы:

- синусоидальные вибрации;

- различные механические воздействия при транспортировке;

- пониженная и повышенная температура среды;

- повышенная влажность воздуха;

- воздействие пыли.

Для того чтобы выяснить, как поведет себя аппаратура при воздействии этих факторов, а также для проверки соответствия её установленным в техническом задании требованиям, проводят испытания аппаратуры на воздействие внешних механических и климатических факторов.

Испытания, проводимые для данной группы аппаратуры и значения механических и климатических факторов, которые она должна выдерживать, указаны в ГОСТ 11478-88.

При испытании на воздействие пониженной температуры среды и повышенной влажности в ТЗ на аппаратуру допускается по согласованию с заказчиком устанавливать значения рабочей пониженной температуры и относительной влажности, отличное от указанных в ГОСТ 11478-88.

Испытания рекомендуется проводить на одних и тех же образцах аппаратуры в следующей последовательности:

- механические испытания;

- испытание на воздействие повышенной температуры среды;

- испытание на воздействие повышенной влажности;

- испытание на воздействие пониженной температуры среды.

Испытания на воздействие пыли и на прочность при падении рекомендуется проводить на образцах аппаратуры, которые не подвергались испытаниям других видов.

Испытание включает следующий ряд операций, проводимых последовательно:

- начальная стабилизация (если требуется);

- начальные проверки и начальные измерения (если требуется);

выдержка;

- конечная стабилизация (если требуется);

- заключительные проверки и измерения (если требуется).

До и после испытания значения параметров и характеристик должны соответствовать требованиям для нормальных климатических условий, установленных в стандартах на аппаратуру.

Аппаратуру считают выдержавшей испытание, если после испытания не нарушена сохранность внешнего вида и характеристики и параметры аппаратуры соответствуют требованиям, установленным в стандартах или ТУ на аппаратуру и в ПИ для данного вида.

3. ВЫБОР И ОБОСНОВАНИЕ ЭЛЕМЕНТНОЙ БАЗЫ, УНИФИЦИРОВАННЫХ УЗЛОВ, УСТАНОВОЧНЫХ ИЗДЕЛИЙ И МАТЕРИАЛОВ КОНСТРУКЦИИ

Выбор элементной базы унифицированных узлов необходимо производить исходя из условий эксплуатации устройства. Ко всем электрорадиоэлементам схемы и конструкционным материалам предъявляются те же требования, что и ко всему устройству в целом.

Выбор ЭРЭ и материалов производится на основе требований к аппаратуре, в частности, кинематических, механических и других воздействий при анализе работы каждого ЭРЭ и каждого материала внутри блока, и условий работы каждого блока конструкции [1] .

Выбор резисторов будем производить учитывая:

- эксплуатационные факторы (интервал рабочих температур, относительную влажность окружающей среды, атмосферное давление);

- значение электрических параметров и их допустимое отклонение в процессе эксплуатации (номинальное сопротивление, допуск, и др.);

- показатели надежности и долговечности;

- конструкцию резисторов, способ монтажа, массу.

В целях повышения надежности и долговечности резисторов (и других ЭРЭ), во всех возможных случаях следует использовать их при менее жестких нагрузках и в облегченных режимах по сравнению с допустимыми [1] .

Исходя из схемы электрической принципиальной определяем, что постоянные резисторы должны обеспечивать номинальную мощность 0,125 Вт и мощность 0.5Вт, используемые в блоке питания. При этом используются резисторы сопротивлением от 100 Ом до 200 кОм.

Учитывая все эти характеристики (требования по габаритам и массе, требования в области кинематических и механических воздействий), перечисленным требованиям удовлетворяют постоянные непроволочные резисторы общего назначения типа C2-29В и С2-33Н [2] .

Резисторы этих типов имеют характеристики приведенные в таблице 3.1.

Таблица 3.1 Эксплуатационные характеристики резисторов типа

С2-29В и С2-33Н

| Характеристика |

Значение |

| 1 |

2 |

| Диапазон номинальных сопротивлений при мощности 0,125 Вт |

10 Ом … 100 МОм

|

| Уровень собственных шумов, мкВ/В

|

1,5 |

| Температура окружающей среды, 0

С |

от –60 до +70 |

| Относительная влажность воздуха при температуре +35 0

С,% |

до 98 |

| Пониженное атмосферное давление, Па |

до 133 |

| Предельное рабочее напряжение постоянного и переменного тока, В |

200 |

| Минимальная наработка, ч |

25000 |

| Срок сохраняемости, лет |

25 |

Эксплуатационная надежность конденсаторов, так же как и резисторов, во многом определяется правильным выбором их типа и возможного использования их в режимах, не превышающих допустимые.

Для правильного выбора типа конденсаторов необходимо, с учетом требований к устройству, принимать во внимание следующие факторы:

- значение номинальных параметров и их допустимые изменения в процессе эксплуатации (номинальная емкость, допуск и др.);

- эксплуатационные факторы;

- показатели надежности и долговечности;

- конструкцию конденсаторов, способы их монтажа, габариты и массу.

С учетом всех выше изложенных требований проведем выбор конденсаторов постоянной емкости [2] . В качестве таких конденсаторов выбираем конденсаторы типа КМ-5а, КМ-5б. Эксплуатационные характеристики конденсаторов этих типов приведены в таблице 3.2.

Таблица 3.2 Эксплуатационные характеристики конденсаторов типа КМ-5а, КМ-5б, КМ-6а

| Характеристика

|

Значение |

| 1 |

2 |

| Температура окружающей среды, 0

С |

от –60 до +85 |

| Относительная влажность воздуха, % |

до 98 |

| Атмосферное давление, мм рт. ст. |

10-6

до 3атм. |

| Вибрационные нагрузки с ускорением в диапазоне 5 – 200 Гц |

10g |

| Многократные удары с ускорением |

до 35g |

| Линейные нагрузки с ускорением, не более |

100g |

| Тангенс угла потерь, не более |

0,0012 |

| Минимальная наработка, ч |

15000 |

| Срок сохранения, лет |

12 |

Схема электрическая принципиальная содержит также и полярные конденсаторы. С учетом всех требований предъявляемых к ним выберем электролитические конденсаторы типа К50-35, К73-17.

Эксплуатационные характеристики конденсаторов этих типов приведены в табл. 3.3.

Таблица 3.3 Эксплуатационные характеристики конденсаторов типа К50-35, К73-17

| Характеристика |

Значение |

| К50-6 |

К53-1 |

| Температура окружающей среды,0

С |

-10 +85 |

-80 +85 |

| Относительная влажность воздуха, % |

98 |

98 |

| Атмосферное давление, кПа |

1,3 до 2942 |

6,7.

102

3.

105

|

| Вибрационные нагрузки с ускорением в диапазоне 1 – 600 Гц |

до 10 |

до 10 |

| Многократные удары с ускорением |

до 15 |

до 15 |

| Линейные нагрузки с ускорением |

до 100 |

до 100 |

| Допустимые отклонения емкости, % |

-20…+80 |

-10…+30 |

| Минимальная наработка, ч |

5000 |

15000 |

| Срок сохранения, лет |

2 |

12 |

Далее приступаем к выбору транзисторов. Их выбор также будем проводить с учетом климатических и механических факторов, а также исходя из схемы электрической принципиальной, Таким образом в устройстве применим транзисторы серии КТ815Б, КТ 814Б, КТ315Б, КТ361Б.

Эксплуатационные параметры транзисторов этого типа приведены в табл. 3.4.

Таблица 3.4 Эксплуатационные параметры транзисторов КТ814Б

| Характеристика |

Значение |

| Температура окружающей среды, 0

С |

от -45 до +100 |

| Относительная влажность воздуха, % |

до 98 |

| Ускорение при многократных ударах |

до 75g |

| Ускорение при линейных нагрузках |

до 25g |

| Ускорение при вибрации в диапазоне частот 10 – 600 Гц |

до 10g |

При выборе материалов конструкции, также как и при выборе элементной базы, необходимо руководствоваться комплексом взаимосвязанных физико-механических, электрических, технологических, экономических и других требований.

В первую очередь проведем выбор материала печатных плат.

Основными материалами, применяемыми для изготовления печатных плат, являются слоистые пластики, состоящие из связки и наполнителя. Основные параметры этих материалов приведены в таблице 3.5.

Таблица 3.5 Основные параметры слоистых пластиков

Параметр

|

Значение |

| Гетинакс |

Текстолит |

Стекло-текстолит |

| 1 |

2 |

3 |

4 |

| Относительная диэлектрическая проницаемость |

4,5…6 |

4,5…6 |

5…6 |

| Тангенс узла потерь (диэлектрических) |

0,008…0,02 |

0,03…0,04 |

0,005…0,02 |

| Объемное удельное сопротивление |

10…1 000 |

10…1 000 |

1 000…10 000 |

| Диапазон рабочих температур, 0

С |

от –60 до+80 |

от –60 до+70 |

от –60 до+80 |

| Коэффициент теплопроводности |

0,25…0,3 |

0,23…0,3 |

0,34…0,74 |

| ТКПР |

22 |

22 |

8…9 |

| Удельная прочность при растяжении |

49 |

70 |

180 |

| Удельная прочность при сжатии |

- |

105 |

42 |

Выбор материалов для производства печатной платы нашего устройства необходимо производить исходя из условий его эксплуатации и условий проведения испытаний на прочность.

Материал печатной платы должен обладать механической прочностью на изгиб и растяжение. Кроме этого материал печатной платы должен иметь диапазон рабочих температур не меньший, чем у всего устройства.

Учитывая эти и другие требования можно выбрать в качестве материала печатной платы стеклотекстолит марки СФ1-35-2.0 ГОСТ 10316-78.

При выборе припоя следует учитывать, что припой должен быть легкоплавким, недорогим и технологичным. Кроме этого припой должен обладать хорошей адгезией к меди, а также иметь малое переходное сопротивление. Выберем наиболее распространенный оловянно-свинцовый припой марки ПОС-61 ГОСТ 21931-76. Характеристики этого припоя приведены в таблице 4.6.

Таблица 3.6 Характеристика припоя марки ПОС – 61

| Характеристика |

Значение |

| Температура полного расплавления, 0

С |

190 |

| Электросопротивление, мкОм/м |

0,12 |

| Прочность паяемых соединений, Мпа |

30…40 |

Для электрических соединений между платой и другими элементами, а также между элементами устройства необходимо использовать провода. Они должны быть изолированными, для предотвращения коротких замыканий и коррозии. Выберем в качестве такового провод марки МНВ 7, который является стойким к воздействию влаги и повышенной температуры.

Критерием выбора электрорадиоэлементов (ЭРЭ) в любом радиоэлектронном устройстве является соответствие технологических и эксплуатационных характеристик ЭРЭ заданным условиям работы и условиям эксплуатации.

Основными параметрами при выборе ЭРЭ являются:

а) технические параметры :

· номинальное значение параметров ЭРЭ согласно принципиальной электрической схеме устройства;

· допустимые отклонения величин ЭРЭ от их номинальных значений;

· допустимые рабочие напряжения ЭРЭ;

· допустимые рассеиваемые мощности ЭРЭ;

· диапазон рабочих частот;

· коэффициент электрической нагрузки ЭРЭ;

б) эксплуатационные параметры:

· диапазон рабочих температур;

· относительная влажность воздуха;

· давление окружающей среды;

· вибрационные нагрузки;

· другие(специальные показатели).

Дополнительными критериями при выборе ЭРЭ являются:

· унификация ЭРЭ;

· минимальная стоимость;

· масса и габариты ЭРЭ;

· надежность.

Выбор элементной базы по вышеназванным критериям позволяет обеспечить надежную работу изделия. Применение принципов стандартизации и унификации при выборе ЭРЭ, а также при конструировании изделия в целом позволяет получить следующие преимущества:

1) Значительно сократить сроки и стоимость проектирования.

2) Сократить на предприятии-изготовителе номенклатуру применяемых деталей и сборочных единиц, увеличить применяемость и масштаб производства.

3) Исключить разработку специальной оснастки и специального оборудования для каждого нового варианта РЭА, т.е. упростить подготовку производства.

4) Создать специализированные производства и унифицированных сборочных единиц для централизированного обеспечения предприятий

5) Улучшить производительную и эксплуатационную технологичность.

6) Снизить себестоимость выпускаемого изделия.

Выбор элементной базы производиться с учетом вышеперечисленных требований.

Сравнительный анализ по использованию элементной базы в данном корректоре согласно предложенной схеме электрической принципиальной показал соответствие эксплуатационных и технических характеристик ЭРЭ заданным условиям эксплуатации. Этими элементами являются:

- микросхемы DA1-DA12 К174УД2;

- транзисторы VT1 типа КТ815Б, VT2 типа КТ361Б, VT3 типа КТ315Б, VT4 типа КТ3814Б;

- диоды HL1 типа АЛ307Б, VD1,VD2 типа КС156А, VD3 типа КЦ412Б

- конденсаторы типа КМ-5, К10-7В

Переключатели режимов работы данного прибора выбраны типа П2К, в качестве выключателя служит переключатель типа ПКн41. Данные типы переключателей в наибольшей степени соответствуют требованиям технической эстетики, позволяют разработать планарную малогабаритную конструкцию прибора. В данном приборе в качестве постоянных резисторов используются резисторы типа С2-33Н с допуском ±10%. В качестве переменных резисторов применены резисторы типа СП3-23И под печатный монтаж, в качестве подстроечных - резисторы типаСП3-38б.

Трансформатор питания выбран типономинала ТС-6-1-220-50. Он имеет следующие эксплуатационные характеристики:

· температура окружающей среды -60…+85ºС;

· относительная влажность при 40ºС до 98%;

· атмосферное давление 400…700мм.рт.ст;

· температура перегрева обмоток в нормальных

условиях, не более 55ºС;

Держатель сетевого предохранителя типа ДПБ выбран по ГОСТ 6225-73. В качестве разъемов ,,Вход” и ,,Выход” корректора применены соединители ОНц-КГ-4-5/16-P под печатный монтаж.

В результате сопоставления условий эксплуатации применяемых в нём ЭРЭ произведен выбор элементной базы. Выбранная элементная база является унифицированной.

4. ВЫБОР И ОБОСНОВАНИЕ КОМПОНОВОЧНОЙ СХЕМЫ, МЕТОДОВ И ПРИНЦИПА КОНСТРУИРОВАНИЯ

Основная компоновочная схема изделия определяет многие важнейшие характеристики РЭС: габариты, вес, объем монтажных соединений, способы защиты от полей, температуры, механических воздействий, ремонтопригодность.

Различают три основные компоновочные схемы РЭС [1]:

централизованная;

децентрализованная;

централизованная с автономными пультами управления.

Каждая из этих схем обладает своими достоинствами и недостатками.

При централизованной компоновке все элементы сложной системы располагаются в одном отсеке на специальных этажерочных конструкциях или шкафах, длина и количество межблочных соединений сведены к минимуму, ремонт и демонтаж наиболее удобны, легче выполнить качественные системы охлаждения и амортизации. Такая компоновочная схема требует более тщательной экранировки, вызывает затрудненность компоновки изделия, часто требующей доработки его, обладает относительно меньшей надежностью систем охлаждения, герметизации, виброзащиты.

Децентрализованная компоновочная схема обеспечивает относительно большую легкость размещения элементов изделия на объекте, не требуется тщательная экранировка отдельных блоков, при соответствующих схемных решениях может быть более надежной, сохраняя частичную работоспособность при выходе из строя отдельных элементов изделия. Недостатком является значительная длина межблочных соединений, затруднен полный демонтаж системы, для каждого отдельного блока необходимо предусматривать автономные системы охлаждения, виброзащиты.

Наиболее распространен способ централизованной компоновки, при котором все элементы сложной РЭС, кроме входных и управляющих устройств, располагают в одном участке или отсеке блока. Однако внутри этого отсека компоновка выполняется в виде совокупности отдельных блоков и приборов.

На основе проведенного анализа существующих конструкций выбирается метод конструирования устройства в целом и его частей.

Рассмотрим кратко методы конструирования РЭС.

Геометрический метод.В основу метода положена структура геометрических и кинематических связей между деталями, представляющая собой систему опорных точек, число и размещение которых зависит от заданных степеней свободы и геометрических свойств твердого тела [7].

Машиностроительный метод. В основу этого метода конструирования положена структура механических связей между элементами, представляющая собой систему опорных поверхностей. Машиностроительный метод используется для конструирования устройств и элементов РЭА, которые несут большие механические нагрузки и в которых неизбежны вследствие этого большие деформации [7].

Топологический метод. В основу метода положена структура физических связей между ЭРЭ. Топологический метод, в принципе, может применяться для выявления структуры любых связей, однако конкретное его содержание проявляется там, где связности элементов может быть сопоставлен граф [7].

Метод проектирования моноконструкций. Основан на минимизации числа связей в конструкции, он применяется для создания функциональных узлов, блоков, РЭА на основе оригинальной несущей конструкции в виде моноузла (моноблока) с оригинальными элементами [7].

Базовый (модульный) метод конструирования. В основу метода положен модульный принцип проектирования. Деление базового метода на разновидности связано с ограничениями, схемной конструкторской унификацией структурных уровней (модулей функциональных узлов, блоков). Базовый метод является основным при проектировании современной РЭА, он имеет много преимуществ по сравнению с методом моноконструкций [7]:

на этапе разработки позволяет одновременно вести работу над многими узлами и блоками, что сокращает сроки проведения разработок; упрощает отладку и сопряжение узлов в лаборатории, так как работа любого функционального узла определяется работой известных модулей, резко упрощается конструирование и макетирование; сокращает объем оригинальной конструкторской документации, дает возможность непрерывно совершенствовать аппаратуру без коренных изменений конструкции; упрощает и ускоряет внесение изменений в схему, конструкцию и конструкторскую документацию;

на этапе производства сокращает сроки освоения серийного производства аппаратуры; упрощает сборку, монтаж, снижает требования к квалификации сборщиков и монтажников; снижает стоимость аппаратуры благодаря широкой механизации и автоматизации производства; повышает степень специализации производства;

при эксплуатации повышает эксплуатационную надежность РЭА, облегчает обслуживание, улучшает ремонтопригодность аппаратуры.

При компоновке должны быть учтены требования оптимальных функциональных связей между модулями, их устойчивость, стабильность, требования прочности и жесткости, помехозащищенности и нормального теплового режима, требования технологичности, эргономики, удобства эксплуатации и ремонта. Размещение комплектующих элементов в модулях всех уровней должно обеспечивать равномерное и максимальное заполнение конструктивного объема с удобным доступом для осмотра, ремонта и замены. Замена детали или сборочной единицы не должна приводить к разборке всей конструкции или ее составных частей. Для устойчивого положения изделия в процессе эксплуатации центр тяжести должен находиться, возможно, ближе к опорной поверхности. При компоновке модулей всех уровней необходимо выделить достаточно пространства для межсоединений.

При проектировании необходимо придерживаться следующих рекомендаций [7]:

минимальный внутренний радиус изгиба проводника должен быть не менее диаметра провода с изоляцией;

провода питания переменного тока следует свивать для уменьшения возможности наводок;

провода, подводящие к сменным элементам должны иметь некоторый запас по длине, допускающий повторную заделку провода;

провода не должны касаться острых металлических кромок;

монтажные провода целесообразно связать в жгут, при этом обеспечивается возможность расчленения монтажных операций на более простые.

Для разъемного варианта конструкции большое распространение получило использование объединительной печатной платы, что позволяет существенно уменьшить габаритные размеры изделия, упростить сборку.

При компоновке РЭС необходимо решать вопросы электромагнитной совместимости элементов, в частности, защиты от электромагнитных, электрических и магнитных помех.

При защите РЭС от воздействий помех, определяют максимальное значение сигналов помехи на выходах схем, усложняют схему введением фильтров на линиях входа-выхода, устраняют помехи по линиям электропитания с помощью радиочастотных фильтров, экранируют входные цепи чувствительных схем, для элементов РЭС разрабатывают кожухи-экраны.

В качестве метода конструирования выбираем базовый (модульный) метод конструирования.

5. Выбор способов и методов теплозащиты, герметизации, виброзащиты и экранирования

5.1 Выбор способов и методов теплозащиты

Теплозащитой называется создание таких условий, при которых количество тепла рассеиваемое РЭА в окружающую среду, будет равно мощности тепловыделения аппаратуры. Теплозащита необходима для того, чтобы аппаратура нормально функционировала в заданном диапазоне температур. Причина отказов аппаратуры при отсутствии теплозащиты заключается в различных физических процессах, которые при повышении температуры либо развиваются лавинообразно, либо приводят к усиленному старению материалов, поэтому при проектировании устройства особое внимание нужно уделять защите его от воздействия тепла, т.е. обеспечить тепловой режим устройства. Для этого выбирают способ охлаждения, элементы и устройства охлаждения, оценивают вероятность обеспечения заданного теплового режима. Для выбора способа охлаждения рассмотрим, какие виды охлаждения существуют.

Отвод тепла от нагретой поверхности элементов конструкции может производится:

- контактным способом (за счет теплопроводимости);

- естественным воздушным охлаждением;

- жидкостным охлаждением;

- испарением жидкости;

- за счет использования эффекта Пельтье;

- за счет излучения.

Сущность контактного способа состоит в том, что от нагретой части конструкции тепло передается через контакт к более холодной, которая в свою очередь, может таким же путем передавать тепло к еще более холодной части или той части конструкции, которая, обладая лучшими условиями отдачи тепла в окружающую среду, обеспечит хороший теплообмен. Качество контактного способа теплообмена зависит от ряда факторов. Прежде всего важно качество контакта между двумя поверхностями частей конструкции, которое определяется его электрическим сопротивлением. Чем меньше электрическое сопротивление контакта, тем меньше его термическое сопротивление и, следовательно, тем лучше осуществляется передача тепла. Если охлаждающая часть конструкции не имеет условий для хорошего теплообмена с окружающей средой, то использовать ее для охлаждения теплонагруженной части нельзя. Чем меньше теплопроводимость охлаждающей части конструкции, тем больше времени понадобится для устранения процесса теплообмена.

Охлаждающая часть конструкции обычно выполняется из меди или алюминия. Недостаток этого способа охлаждения заключается в том, что охлаждающая часть конструкции может сама перегреваться и контакт с ней будет перегреваться. Этот способ охлаждения можно применять для отвода тепла от наиболее теплонагруженных элементов схемы (мощных транзисторов и микросхем), но не для охлаждения всей аппаратуры.

К естественному воздушному охлаждению относится охлаждение внешней средой поверхности прибора, вентиляция естественным проникающим через плоскость прибора окружающим воздухом и естественно - испарительное охлаждение испарениями.

Естественное охлаждение прибора осуществляется за счет свободной конвенции окружающего воздуха омывающего наружные стенки приборного корпуса. Естественная вентиляция осуществляется за счет свободной конвенции окружающего воздуха, поступающего во внутреннюю полость прибора. Отверстие закрывают стенкой, перфорированным листом или жалюзи. В сравнении с другими видами охлаждения, естественная вентиляция, благодаря своей простоте, имеет значительное преимущество. Однако возможности такой вентиляции ограниченны рассеиванием тепла с единицы поверхности прибора. Кроме того, этот способ охлаждения применим лишь в том случае, если внешнее давление окружающей среды не ниже, чем 56000Па.

К принудительному охлаждению относится принудительная продувка внутренней зоны прибора воздухом, наружный обдув его поверхности, перемешивание воздуха внутри герметичного прибора. Принудительная вентиляция осуществляется потоком холодного воздухах с необходимым скоростным напором. Напор воздуха создается вентиляторами или встречным потоком воздуха при движении объекта. Такая вентиляция может быть местной или общей.

Первая осуществляется вентиляторами, установленными внутри прибора в местах наибольшего выделения тепла или непосредственно у входных или выходных вентиляторных отверстий, вторая - при подключении комплекса приборных стоек к общей вентиляционной системе. По характеру работы принудительная вентиляция делится на приточную, вытяжную и приточно-вытяжную. Приточная вентиляция осуществляется нагнетанием в прибор охлажденного воздуха, очищенного от пыли и нормальной влажности. При этом нагретый воздух вытесняется из прибора естественно через выходные отверстия.

Вытяжная вентиляция осуществляется вытяжкой нагретого воздуха из прибора со свободным замещением его более холодным. При этом воздух, поступающий снаружи, должен быть очищен от пыли, для чего входные отверстия покрывают пылезащитным фильтром. Этот вид вентиляции по сравнению с предыдущей более эффективен, так как вентилятор работает в среде более холодного, а следовательно, более плотного воздуха. Приточно-вытяжная вентиляция осуществляется нагнетанием в прибор охлажденного воздуха с одновременной вытяжкой из него нагретого воздуха. Этот способ более эффективен, но сложен по исполнению.

Недостатками методов охлаждения (принудительного) является использование вентиляторов, что увеличивает габариты и вес конструкции, увеличивает ее сложность.

Жидкостное охлаждение используется в тех случаях, когда необходимо интенсифицировать теплоотвод при одновременном снижении уровня шума.

Жидкий хладоген имеет более высокий коэффициент теплоотдачи, т.е. его скорость может быть снижена, что влечет за собой снижение уровня шума. Однако поглощение выделенной теплоты окружающей средой требует применение жидкостно-воздушного теплообмена, создающего шум, но расположенного вне охлаждаемого объекта. Уровень шума можно уменьшить, используя теплообменник типа жидкость-жидкость. Хладоген в жидкостных системах может быть изолирован от охлаждаемых элементов и транспортироваться с помощью трубопроводов, либо непосредственно омывать охлаждаемый элемент.

В качестве таких жидкостей в настоящее время применяются фторорганические жидкости. Фреоны позволяют осуществить теплоотвод при сравнительно низких температурах. Недостатком жидкостных систем охлаждения является их высокая сложность, а также и стоимость.

В жидкостных испарительных системах охлаждения отвод тепла осуществляется за счет циркуляции охлаждающей жидкости через специальные каналы в шасси блоков, через радиаторы, а также каналы, образованные в корпусах приборов.

Теплоотвод за счет излучения возможен только в теплопрозрачных средах. В жидкости он практически отсутствует. При излучении тепловая энергия переносится электромагнитными волнами. Количество энергии, отводимой излучением, пропорционально четвертой степени температуры тела. Для увеличения интенсивности теплоотвода излучением можно увеличивать площадь излучения, степень черноты поверхности или температуру поверхности излучающих компонентов.

В соответствии со всем выше сказанным можно сделать вывод о том

,

что в нашем случае наиболее удобно использовать естественное воздушное охлаждение

.

Таким образом механизм передачи тепла от прибора в окружающую среду будет следующим

:

при работе устройства элементы схемы будут выделять тепло в пространство

,

расположенное внутри корпуса блока

,

нагреваясь

,

воздух в корпусе будет нагревать в свою очередь и материал корпуса

,

который в свою очередь будет охлаждаться путем выделения тепла в окружающую среду

.

5.2 Выбор способов и методов герметизации

Герметизация - изоляция от воздействия внешней среды. По назначению герметизация делится на следующие группы:

-пылезащитная;

-водозащитная;

-влагозащитная;

-вакуумная.

Пылезащитная герметизация предназначена для защиты узлов и блоков аппаратуры от проникновения в них пыли.Проникающая способность мелкодисперсной пыли достаточно большая и швы защищаемой конструкции должны быть достаточно плотными.

Водозащитная герметизация для обычных условий эксплуатации выполняется без больших затруднений. Если объект рассчитывается для работы при повышенном давлении воды, то получение водонепроницаемой конструкции усложняется с увеличением давления. Водонепроницаемая конструкция обладает хорошей теплозащитой.

Влагозащитная герметизация рассчитывается на такую плотность швов, при которой они не должны пропускать влажного воздуха.

Вакуумная герметизация предполагает защиту от влажного воздуха, но и от агрессивных сухих газов. Такая защита является наиболее сложной и дорогостоящей.

Так как наше устройство имеет климатическое испытание УХЛ 4.2 по ГОСТ 15150-69, то герметизацию от воды и агрессивных сухих газов можно не производить. Нам необходимо провести только влагозащитную герметизацию.

Для обеспечения надежности функционирования РЭА при воздействии влаги требуется применять влагозащитные конструкции, которые разделяются на две группы: монолитные и полые [8]. Монолитные пленочные оболочки используются в основном как технологическая защита без корпусных элементов, подлежащих герметизации в составе блока, а также компонентов с улучшенными частотными свойствами. Монолитные оболочки из органических материалов, выполняющие функции несущих конструкций, изготавливается методом опрессовки, пропитки, обволакивания и заливки.

В нашем же случае не нужно предусматривать применение влагозащитных конструкций, так как все элементы нашей схемы и конструкции выдерживают воздействия относительной влажности до 98 %.

5.3 Выбор методов виброзащиты

В процессе производства, эксплуатации и хранения РЭА могут испытывать те или иные механические, динамические воздействия, которые качественно делятся на удары, вибрации и линейные ускорения.

Под вибрацией РЭС обычно понимают длительные знакопеременные процессы в ее конструкции, которые влияют на работу РЭА.

Удар - кратковременное воздействие, сопровождающееся колебанием системы на частоте в момент удара, а после него-на собственной частоте конструкции.

Линейные ускорения характерны для всех объектов, движущихся с переменной скоростью.

Защита РЭА от механических воздействий осуществляется следующими группами методов:

- уменьшается интенсивность источников механических воздействий (путем балансировки, виброизоляции самого источника механических воздействий);

- уменьшение величены передаваемых РЭА воздействий (путем его виброизоляции, демпфирования, устранения резонанса);

- использование более прочных и жестких компонентов и узлов.

Методы первой группы применяют специалисты по транспортным средствам.

Методы второй и третьей группы используют конструкторы РЭА, но методы активной виброзащиты имеют ограниченное применение при высокой сложности технических решений.

Виброизоляция осуществляется путем установки между РЭА и основанием упругих опор, образующих вместе с конструкцией РЭА сложную колебательную систему, которая обладает свойствами демпфирования, которое заключается в погашении механических колебаний за счет трения в материале конструкции упругой опоры (резине, поролоне, вибропоглащающем покрытии), сочленение амортизатора (сухом демпфере). Частотная селекция механических колебаний заключается в том, что система виброизоляции в за резонансной области является фильтром нижних частот, а при совпадении собственной частоты системы и частоты внешних воздействий приходит в резонансный режим.

Наиболее перспективным и распространенным способом демпфирования конструкций РЭА является одно или двухсторонняя заливка или введение высокоэффективных вибропоглащающих материалов в структуру несущих оснований

.

Эти способы основаны на способности материалов этого вида рассеивать большое количество энергии при растяжении

,

изгибе или сдвиге за счет упругих свойств

.

К недостаткам данных способов относятся следующие факторы

:

худшая ремонтопригодность при заливке

,

худший теплоотвод от залитых элементов

,

сильная зависимость демпфирующих свойств от температуры

,

возможность возникновения больших внутренних напряжений в компаунде при изменении температуры

,

изменение свойств полимеров при воздействии радиации

.

С учетом выше изложенного и того, что данное устройство относится к стационарной аппаратуре делаем вывод о том, что для данного устройства применять защиту от вибраций нет необходимости.

5.4 Выбор методов экранирования

Между двумя электрическими цепями находящимися на некотором расстоянии друг от друга, могут возникнуть электромагнитные связи через:

- электрическое поле;

- магнитное поле;

- электромагнитное поле излучения;

- провода, соединяющие эти цепи.

Поэтому при конструировании РЭА возникают следующие задачи:

- разрабатываемая аппаратура не должна мешать нормальному действию окружающей ее аппаратуры, за исключением случаев принципиальной невозможности осуществления этого;

- в разрабатываемой аппаратуре должны быть приняты меры к тому, чтобы окружающая аппаратура ей не мешала.

Для решения первых двух задач необходимо встраивать помехоподавляющие элементы (экраны, фильтры, развязывающие цепи) во все вероятные источники наводки. Это гарантирует отсутствие наводок не только на данное устройство, но и на все остальные.

Подавление паразитных наводок сводится к полному устранению или устранению до допустимых величин паразитных связей между источниками и приемниками наводок.

Способы такого ослабления элементарны:

- размещение вероятных источников и приемников наводок на максимально возможном расстоянии друг от друга;

- правильная взаимная ориентация их деталей и контуров;

- сведение к минимуму их сопротивлений, которые могут оказаться в цепях;

- изъятие посторонних проводов, которые могут связать источник и приемник и т.д.

При недостаточности всех этих средств и мер приходится прибегать к экранированию.

Экранированием называется локализация электромагнитной энергии в пределах определенного пространства, достигаемая путем преграждения распространения ее всеми возможными способами и средствами.

Различают магнитостатическое и электромагнитное экранирование и экранирование от электрических полей. Магнитостатическое экранирование предназначено для защиты от постоянного тока и медленно изменяющегося переменного магнитного поля с помощью экранов, изготовленных из ферромагнитных материалов (пермоллоя или стали) с большой относительной магнитной проницаемостью. При наличии такого экрана линии магнитной индукции проходят в основном по его стенкам, которые обладают малым магнитным сопротивлением по сравнению с воздушным пространством внутри экрана. Качество экранирования зависит от магнитной проницаемости экрана. Этот вид экранирования используется редко.

Электромагнитное экранирование применяется для защиты от переменного высокочастотного магнитного поля и производится с помощью экранов, изготовленных из немагнитных и ферромагнитных металлов. Оно основано на использовании того же явления магнитной индукции, которое приводит к возбуждению наведенных ЭДС и токов.

Экранирование полей выполняется с помощью листового металлического экрана, соединенного с корпусом прибора. Физический смысл этого вида экранирования заключается в создании короткого замыкания на корпус для большей части паразитной ёмкости, имеющейся между экранируемыми друг от друга точками. Качество экранирования сильно зависит от качества соединения экрана с корпусом прибора и частей экрана друг с другом.

Особенно важно не иметь соединительных проводов между частями экрана и корпусом. Эффективность экранирования электрического поля не зависит от толщены и материала экрана. Причиной этого является незначительная величина токов, текущих по экрану.

6. РАСЧЕТ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ИЗДЕЛИЯ

6.1 Компоновочный расчет изделия

Исходными данными для расчета являются перечень элементов схемы электрической принципиальной, необходимые типоразмеры и установочные размеры ЭРЭ: установочный объем Vуст

, установочная площадь Sуст

.

Необходимые данные сведены в таблице 6.1.1

Таблица 6.1.1 Установочные значения Vуст

и массы ЭРЭ проектируемой конструкции восьмиполосного стереофонического корректора.

Вид элемента и основные

характеристики

|

Тип, типономи-нал |

Кол.

ni

|

Установочный

объем,

Vуст

, см3

|

n×Vуст

,

см3

|

Масса m,

гр.

|

m×n,

гр.

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Диоды |

КС 156А |

2 |

0,44 |

0,88 |

0,3 |

0,6 |

| АЛ 307Б |

1 |

0,75 |

0,75 |

0,8 |

0,8 |

| КЦ 405Б |

1 |

4,0 |

4,0 |

6,0 |

6,0 |

| Конденсаторы |

| 100пФ |

КМ-5-Н30 |

4 |

0,22 |

0,88 |

0,5 |

2,0 |

| 1,5…18пФ |

К10-7В |

2 |

0,22 |

0,44 |

0,5 |

1,0 |

| 330…5600пФ |

К10-7В |

14 |

0,44 |

6,16 |

0,6 |

8,4 |

| 0,01…0,47мкф |

К10-7В |

42 |

0,45 |

18,9 |

0,67 |

28,1 |

| 2200мкФ |

К50-35 |

4 |

2,5 |

1 |

6,0 |

24,0 |

| Микросхемы |

Корпус

201.14-1

|

К157УД2 |

12 |

0,8 |

9,6 |

1,5 |

18,0 |

| Резисторы |

С2-33Н-0,125 |

126 |

0,1 |

12,6 |

0,17 |

21,42 |

| С2-33Н-0,25 |

4 |

0,17 |

0,68 |

0,25 |

1 |

| СП3-23И |

16 |

4,14 |

66,24 |

12,5 |

200,0 |

| СП3-38б |

2 |

0,8 |

1,6 |

1,5 |

3,0 |

| Транзисторы |

КТ815Б |

1 |

5 |

5 |

5 |

5 |

| КТ814Б |

1 |

5 |

5 |

5 |

5 |

| КТ315Б |

1 |

0,55 |

0,55 |

1,0 |

1,0 |

| КТ361Б |

1 |

0,55 |

0,55 |

1,0 |

1,0 |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Трансформатор |

ТС-6-1-220-50

|

1 |

180,5 |

180,5 |

490,0 |

490,0 |

| Переключатели |

П2К |

2 |

10 |

10 |

10 |

10 |

| ПКн41 |

1 |

15 |

15 |

15 |

15 |

| Держатель вставки плавкой |

ДВП-2-0,3А |

1 |

5,3 |

5,3 |

10,0 |

10,0 |

| Разъемы |

Онц-КГ-4-5/16-P |

2 |

5 |

10 |

13,0 |

26,0 |

| Vå

=385,88 см3

må

=973,29 гр. |

Суммарный объем, занимаемый ЭРЭ равен 385,88 см3

. Из конструктивных соображений выбираем коэффициент заполнения объема корпуса корректора равным 0,5. Ориентировочно определяем реальный объем Vреал

разрабатываемой конструкции по формуле:

Vреал

= (6.1.1) (6.1.1)

Vреал

=1929,4 см3

6.2 Расчет теплового режима восьмиполосного стереофонического корректора

Расчет теплового режима РЭА заключается в определении по исходным данным температур нагретой зоны и температур поверхностей и теплонагруженных радиоэлементов и сравнения полученных значений с допустимыми для каждого радиоэлемента в заданных условиях эксплуатации.

Наиболее теплонагруженными элементами являются сетевой трансформатор, транзисторы VT1 и VT4 типа КТ815Б и КТ814Б соответственно. Рассеиваемая мощность трансформатора в рабочем режиме равна 3,9 Вт, номинальная мощность рассеяния транзисторов в рабочем режиме равна 2,8 ВТ , а допустимая для транзисторов мощность рассеяния 10 Вт при температуре не более 50°С.

Так как нагрузка транзистора VT1 равна нагрузке транзистора VT4 и параметры этих транзисторов равны, то расчет будем производить лишь для одного транзистора VT1, я расчет второго транзистора будет аналогичен.

6.2.1 Расчет пластинчатого радиятора при естественном воздушном охлаждении для транзистора КТ815Б

Таблица 6.2.1 Исходные данные для расчета теплового режима пластинчатого радиатора

| Мощность рассеиваемая транзистором в рабочем режиме Р,Вт |

2,8 |

| Температура окружающей среды То.с.,°С |

+30 |

| Тепловое сопротивление переход-корпус Rп-k, .,°С/Вт |

2,3 |

| Контактное сопротивление корпус-теплоотвод Rк-т, .,°С/Вт |

0.5 |

| Толщина пластины d, м |

2×10-3

|

| Максимальная температура перехода Тп, °С |

+125 |

| Высота пластины h, м |

30×10-3

|

Рассчитываем среднюю поверхностную температуру теплоотвода

Тср=0.96[Тп-Р(Rп-k+ Rк-т)]=0.96[125-2,8/2,3+0,5)]=112,47ºC(6.2.1)

Определяем перепад между средней поверхностной температурой теплоотвода и окружающей средой:

∆Т=Тср-Тос=112,47-30=82,47 ºC(6.2.2)

Рассчитываем вспомогательные коэффициенты:

tm=0,5·∆Т=0,5∆·82,47=41,23 ºC (6.2.3)

A1=1,423-2,51·10-3

·tm-1,3·10-8

·tm3

=1,423-2,51·10-3

·41,23-1,3·

·10-8

·41,233

=1,319 (6.2.4)

Определяем коэффициент теплоотдачи конвенцией для вертикально-ориентированной пластины:

αк=A1(∆Т/n)0.25

=9,55 Вт/м²·град (6.2.5)

Рассчитываем коэффициент теплоотдачи излучением:

αл=Е·φ·f(Тср,Тос) (6.2.6)

где Е=0.05- степень черноты для алюминиевой пластины;

φ=1- значение коэффициента облученности для гладкой пластины;

f(Тср,Тос)= численное значение функции, зависящей от среднеповерхностной температуры теплоотвода и температуры окружающей среды, определяемое по формуле:

f(Тср,Тос)=5,67·10-8

·(Тср+273) 4

/∆Т=9,384 (6.2.7)

Тогда коэффициент теплоотдачи излучения равен

αл=Е·φ·f(Тср,Тос)=0.469 Вт/м²·град

Определяем суммарный коэффициент теплоотдачи:

αсумм. = αл+ αк=9,55+0,469=10,019 Вт/м²·град (6.2.8)

Рассчитываем площадь F теплообменной поверхности:

F=P/ αсумм. ·∆Т=2,8/ 10,019·82,47= 3,38·10-3

м² (6.2.9)

Определим длину l пластины по формуле:

L=F-2h·d/2(h+d) (6.2.10)

L=0,0526=5,2·10-2

Расчет окончен.

В результате имеем следующие габаритные размеры пластинчатого радиатора:

Таблица 6.2.2 Результаты расчета пластинчатого радиатора

| Длина, м |

0,053 |

| Высота, м |

0,030 |

| Толщина, м |

0,002 |

6.2.2 Расчет теплового режима блока в перфорированном корпусе и режима работы наиболее теплонагруженных элементов

Расчет поверхности корпуса

Sk=2[L1 L2+( L1+ L2)L3], (6.2.2.1)

где L1и L2- горизонтальные размеры корпуса, м

L3- вертикальный размер корпуса

Sk=2[210·10-3

·0,25+(0,21+0,25) ·0,07]= 0,137 м²

Расчет условной поверхности нагретой зоны

S3=2[L1 L2+( L1+ L2)L3Kз], (6.2.2.2)

где Kз-коэффициент заполнения корпуса аппарата по объему, принимаем Kз=0,5

S3=2[0,21·0,25+(0,21+0,25)·0,07·0,5]= 0,111 м³

Определение удельной мощности корпуса

qk=P/ Sk(6.2.2.3)

qk=3,9/0,137=28,46 Вт/м²

Определение удельной мощности нагретой зоны

qз=P/ S3 (6.2.2.4)

qз=3,9/0,111=35,13 Вт/м²

Определение коэффициента Q1 в зависимости от удельноймощности нагретой зоны

Q1=0,1472qk+ 0,2962·10-3

qk²+0,3127·10-6

qk³ (6.2.2.5)

Q1=0,1472·28,46+0,2962·10-3

·28,46²+0,3127·10-6

·28,46³=4,4ºC

Определение коэффициента Q2 в зависимости от удельной мощности нагретой зоны

Q2=0,139qз-0,1233·10-3

qз²+0,0698·10-6

qз³ (6.2.2.6)

Q2=0,139·35,13-0,1233·10-3

·35,132

+0.0698·10-6

·35,133

=4,73ºC

Определение коэффициента Кн1 в зависимости от давления среды вне корпуса

Кн1=0,82+1/0,925+4,6·10-5

·H1 (6.2.2.7)

где H1-давление окружающей среды 1,01·105

Па

Кн1=082+1/0,925+4,6·10-5

·1,01·105

=0,99

Определение коэффициента Кн2 в зависимости от давления среды вне корпуса

Кн2=0,8+1/1,25+3,8·10-5

·H2 (6.2.2.8)

Кн2=0,8+1/1,25+3,8·10-5

·1,01·105

=0,993

Рассчитывается суммарная площадь перфорационных отверстий

Sп=∑

S(6.2.2.9)

Sп= 32·0,00015+18·0,00012=6,96·10-3

м²

Расчет коэффициента перфорации

П= Sп/2L1 L2 (6.2.2.10)

П=6,96·10-3

/ 2·0,21·0,25=0,066

Расчет коэффициента, являющегося функцией коэффициентаперфорации

Кп=0,29+1/1,41+ 4,95· П (6.2.2.11)

Кп=0,29+1/1,41+ 4,95 · 0,066=0,865

Расчет перегрева корпуса

Qk= 0,93 Q1 Кн1 Кн2 (6.2.2.12)

Qk= 0,93·4,4·0,99·0,983=3,98ºC

Расчет перегрева нагретой зоны

Q3= 0,93 Кп[Q1 Кн1+( Q2/0,93- Q1) Кн2 (6.2.2.13)

Q3= 0,93·0,865[4,4·0,99+(4,73/0.93-4,4) ·0.983]= 4,04ºC

Определение среднего перегрева воздуха

Qв= 0,6·Q3 (6.2.2.14)

Qв= 0,6·4,04=2,424ºC

6.2.3 Расчет температурных режимов наиболее теплонагруженных элементов схемы

Таковыми являются трансформатор ТС-6-1, транзисторы КТ814Б и КТ815Б. Кроме того, определим температурный режим микросхем К174УД2, как наиболее ответственных элементов схемы.

Определяем тепловой режим трансформатора

Определяем удельную мощность элемента

qэл=Pэл/Sэл (6.2.3.1)

где Pэл- мощность трансформатора

Sэл- площадь поверхности трансформатора

qэл= 3,9/ 0,018= 216,6 Вт/м²

Рассчитываем перегрев поверхности

Qэл= Q3( 0,75+ 0,25 qэл/qз) (6.2.3.2)

Qэл=4,04( 0,75+ 0,25·216,6/35,13)=9,25ºC

Рассчитываем перегрев среды, окружающей трансформатор

Qэс= Qв(0,75+ 0,25 qэл/qз) (6.2.3.3)

Qэс=2,424(0,75+ 0,25·216,6/35,13)=5,55ºC

Находим температуру поверхности элемента

Тэл = Qэл+Тс (6.2.3.4)

Тэл=9,25+ 30= 39,25ºC

Находим температуру среды, окружающей элемент

Тэс= Qэс+Тс (6.2.3.5)

Тэс=5,55+30=35,55ºC

Расчет теплового режима микросхем типа К157УД2

Расчет производиться по той же методике, что и расчет теплового режима трансформатора

Мощность рассеиваемая микросхемой Pэл=0,024 Вт

Площадь поверхности микросхемы Sэл=5,62·10-4

м²

qэл= Pэл/Sэл=0,024/5.6·10-4

= 42,7 Вт/м²

Рассчитываем перегрев поверхности

Qэл= Q3( 0,75+ 0,25 qэл/qз)=4,04(0,75+0,25·42,7/35,13)=4,25ºC

Рассчитываем перегрев среды, окружающей микросхему

Qэл= Q3( 0,75+ 0,25 qэл/qз)=2,424(0,75+0,25·42,7/35,13)=2,55ºC

Находим температуру поверхности элемента

Тэл = Qэл+Тс=4,25+ 30=34,25ºC

Находим температуру среды, окружающую элемент

Тэс= Qэс+Тс=2,55+30=32,55ºC

Расчет теплового режима транзисторов типа КТ815Б и КТ814Б

Так как электрические и эксплуатационные параметры этих транзисторов одинаковы, то расчет будем производить лишь для одного транзистора КТ815Б, а для КТ814Б результаты расчета будут аналогичны.

Мощность рассеиваемая на транзисторе Pэл=2,8 Вт

Площадь поверхности транзистора с радиатором Sэл=3,34 ·10-3

м²

Определяем удельную мощность транзистора

qэл= Pэл/Sэл=2,8/3,34 ·10-3

= 838,32 Вт/м²

Рассчитываем перегрев поверхности

Qэл= Q3( 0,75+ 0,25 qэл/qз)=4,04(0,75+0,25·838,32/35,13)= 27,13ºC

Рассчитываем перегрев среды, окружающей микросхему

Qэл= Q3( 0,75+ 0,25 qэл/qз)=2,424(0,75+0,25·838,32/35,13)=16,28ºC

Находим температуру поверхности элемента

Тэл = Qэл+Тс=23,13+30=57,13 ºC

Находим температуру среды, окружающую элемент

Тэс= Qэс+Тс=16,28+30= 46,28 ºC

Температура трансформатора равна 39,25ºC. Полученное значение не превышает значения температуры перегрева обмоток выбранного трансформатора, равного 55ºC.

Температура микросхем К157УД2 равна 34,25ºC и не превышает допустимую +70ºC.

Максимальная температура транзисторов типа КТ815Б и КТ814Б равна 53,13ºC, что не превышает эксплуатационных пределов транзисторов, у которых максимальная температура равна +100ºC.

Температура воздуха в приборе равна 32,4ºC.

Средняя температура всего корпуса равна 32,4ºC.

Из анализа полученных результатов заключаем. Что при заданных условиях эксплуатации разрабатываемого прибора обеспечивается нормальный тепловой режим применяемых в нем радиоэлементов в процессе эксплуатации.

Таким образом, выбранная конструкция перфорированного корпуса и естественного способа охлаждения путем конвенции воздуха не нуждается в изменении и применении в ней других способов охлаждения. Учитывая вышеуказанное, окончательно выбираем перфорированный корпус для разрабатываемого изделия.

6.3 Расчет конструктивно-технологических параметров печатной платы. Выбор и обоснование метода изготовления печатной платы

Схема электрическая принципиальная разделена на три функциональных узла: блок питания, блок управления и плата фильтров и усилителей. Блок питания (стабилизатор и выпрямитель) и фильтры размещены на одной плате, а блок управления—на другой. Выбор печатного монтажа радиоэлементов в эквалайзере обусловлен заданной программой выпуска изделия—600шт в год. Печатный монтаж в этом случае является наиболее экономически целесообразным.

Наиболее трудоемкой при разработке топологии печатных плат является разработка печатной платы блока питания и фильтров, т.к. в ней содержится наибольшее количество радиоэлементов по сравнению с другими узлами прибора. При разработке печатных плат необходимо руководствоваться следующими документами:

ГОСТ23751-86, ГОСТ10317-79, ОСТ4ГО.010.009, ОСТ4ГО.010.011, ОСТ4ГО.064.089 и рядом других документов. Исходными при разработке топологий печатной платы являются:

1) схема электрическая принципиальная;

2) установочные размеры радиоэлементов узла;

3) рекомендации по разработке монтажа для выбранной схемы микросхем.

Проводим расчет печатной платы стабилизатора и фильтров. В данный узел входят микросхемы серии К157 УД2, резисторы типа С2-33Н-0.125, С2-33Н-0.25, СП3-38б, диоды типа КС156А, КЦ412б, конденсаторы типа К50-35, КМ-5, К10-7В, переключатели типа П2К, транзисторы типа КТ815Б, КТ814Б, КТ315Б, КТ361Б, разъемы ОНц-КГ-4-5/16-Р. Класс точности данной платы выбираем второй, а платы блока управления — первый.

6.3.1 Расчет проводящего рисунка печатной платы эквалайзера

Исходные данные:

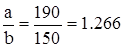

размеры платы, мм 190х150;

проводники на плате имеют покрытие сплавом «Розе».

Определим минимальный диаметр контактной площади для отверстия под микросхемы серии К157УД2.

D=(d+Δ

db

0

)+2b+Δ

tb

0

+(Td2

+T0

2

+Δ

tn

0

)1/2

, (10.1)

где d—номинальный диаметр металлизированного отверстия, равный 0.8мм;

Δ

db

0

—верхнее отклонение диаметра отверстия, равное 0.05мм;

b—величина гарантийного поиска, равная 0.15мм

Δ

tb

0

— верхнее отклонение ширины проводника, равное 0.15мм;

Td—диаметральное значение позиционного допуска расположения центра отверстия относительно номинального положения узла координатной сетки, равное 0.1мм;

Т0

—диаметральное значение позиционного допускарасположения контактной площадки относительно его номинального положения, равное 0.25мм;

Δ

tn

0

—нижнее предельное отклонение ширины проводника, равное 0.1мм

Подставляя численные значения в формулу (10.1), имеем:

D=(d+Δ

db

0

)+2b+Δ

tb

0

+(Td2

+T0

2

+Δ

tn

0

)1/2

=(0.8+0.05)+0.3*0.2+0.15+(0.152

+

0.252

+0.12

)1/2

=1.61

Таким образом, минимальный диаметр контактных площадок для отверстий диаметром 0.8мм под выводы радиоэлементов равен 1.61мм.

Определим минимальный диаметр контактной площадки для отверстий диаметром 1.5мм под переключатели типа П2К.Расчетная формула аналогична формуле (10.1):

D=(1.5+0.1)+2+0.2+0.15+(0.152

+0.252

+0.122

)1/2

=2.46мм.

6.3.2 Расчет печатной платы эквалайзера по постоянному току

В результате расчета необходимо оценить наиболее важные электрические свойства печатной платы: нагрузочную спосоюность проводников, сопротивление изоляции, диэлектрическую прочность основания платы.

исходные данные для расчета:

номинальное напряжение питания Uпит

, В ±16В±5%;

топустимое падение напряжения в цепях питания Uп.д.

, В 5х1012

В;

ток, потребляемый всеми радиоэлементами, установленными на плате I, A0.274;

максимальная длина печатного проводника для данной серии микросхем,ln, м 0.13;

толщина фольги печатной платы hф

, м 3.5х10-5

;

удельное сопротивление проводника на печатной плате ρ, Ом·м 1.7х10-8

;

Определим минимальную ширину проводника для выбранных выше значений по формуле:

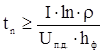

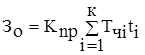

, (6.3.2.1) , (6.3.2.1)

где tn

—минимальная ширина проводника.

Таким образом, для нормальной работы устройства ширина проводника в цепях питания и «земли» должна быть не менее 3.15х10-4

м, т.е. 0.3мм. Указанные цепи целесообразно выбрать шириной порядка одного миллиметра.

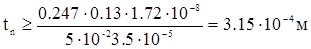

Сечение печатного проводника цепей питания и остальных цепей определяется по формуле:

, (6.3.2.2) , (6.3.2.2)

где Snn

-сечение печатного проводника на плате.

Подставим в формулу (10.3) численные значения, будем иметь:

или 3.45х10-3

мм2 или 3.45х10-3

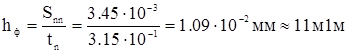

мм2

Одновременно сечение печатного проводника определяется формулой:

Snn

=hф

tn

, откуда определим толщину фольги:

Результаты расчета свидетельствуют о правильности выбора толщины фольги 35мкм. Толщина фольги выбиралась также с учетом максимальной адгезионной прочности печатной платы. При расстояниях между проводниками порядка 0.3…0.5мм максимально допускается напряжение для стеклотекстолита, из которого изготовлена плата, составляет не менее 50В. В разрабатываемой конструкции печатной платы, таким образом, обеспечивается с трехкратным запасом диэлектрическая прочность основания платы.

6.4 Расчет механической прочности и системы виброударной защиты

Так как создаваемый эквалайзер может быть отнесен к наземной РЭС, то при транспортировке, случайных падениях и т.д., он может подвергаться динамическим воздействиям. Изменение обобщенных параметров механических воздействий на наземную РЭА находятся в пределах:

вибрация, Гц 10…70

виброперегрузка n=(1…4)g

ударные сотрясения ny

=(10…15)g

длительность τ=(5…10)мс

линейные перегрузки n=(2…4)g

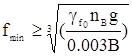

Используя эти данные, проведем проверочный расчет платы эквалайзера на виброустойчивость. Печатная плата должна обладать значительной усталостной долговечностью при воздействии вибрации. Для этого необходимо, чтобы минимальная частота собственных колебаний платы удовлетворяла условию:

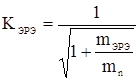

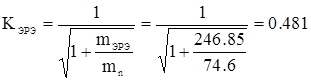

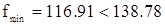

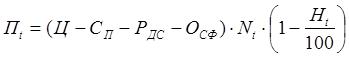

(6.4.1) (6.4.1)

где nB

—вибрационные перегрузки в единицах g;

в—размер короткой стороны платы, мм;

γf

0

—безразмерная постоянная, числовое значение которой зависит от значения частоты собственных колебаний и воздействующих ускорений.

Собственную частоту платы (первую гармонику) f0

вычислим по формуле Рэлея-Ритца:

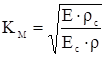

(6.4.2) (6.4.2)

где  --поправочный коэффициент на материал --поправочный коэффициент на материал

(Ес

=2.1*1011

Па—модуль Юнга для стали,

ρс

=7.85кг/м3

—плотность стали;

Е—модуль упругости материала ,

ρ—плотность материала платы);

-поправочный коэффициент на массу -поправочный коэффициент на массу

(mэ

—масса элементов, равномерно размещенных на плате; mn

—масса платы);

В—частотный коэффициент;

h—толщина платы, см;

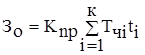

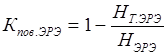

а—длина платы, см.