|

1.Гладкие сопряжения и калибры

1.1 Расчет допусков и посадок гладких цилиндрических сопряжений

1.2 Калибры для контороля гладких цилиндрических соединений

2.Расчет и выбор посадок подшипника качения

3.Шероховатость, отклонение формы и расположения поверхностей

4.Допуски и посадки шпоночных и шлицевых соединений

4.1 Шпоночное соединение

4.2 Прямобочное шлицевое соединение

4.3 Эвольвентное шлицевое соединение

Литература

1.Гладкие сопряжения и калибры

1.Задана посадка Æ56H6/k5.

Посадка с переходная.

Предельные отклонения отверстия Æ56H6: верхнее ES=+19мкм; нижнее EI=0.

Предельные отклонения вала Æ56k5: верхнее es=14 мкм; нижнее ei=+1 мкм.

Предельные размеры отверстия и вала:

Dmax = в + ES = 56 + 0,019 = 56,019 мм;

Dmin = в + EI = 56 + 0 = 56 мм;

dmax = в + es = 56 +0.014 = 56,014 мм;

dmin = в + ei = 56 + 0.001 = 56,001 мм;

Допуски размеров отверстия и вала:

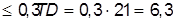

TD = IT6 = 19 мкм;

Td = IT5 = 13 мкм;

Параметры посадки (переходная).

Smax = ES - ei = 19- 1 = 18мкм;

Smin = EI - es = 0 - 14 = -14 мкм;

TS = Smax - Smin = 18 + 14 = 32 мкм.

Проверка: TS = Td+TD32= 19 + 13

2.Задана посадка Æ70S6/h7.

Посадка с зазором.

Предельные отклонения отверстия Æ70S6: верхнее ES=-59мкм; нижнее EI=-78.

Предельные отклонения вала Æ70h7: верхнее es=0 мкм; нижнее ei=-30 мкм.

Предельные размеры отверстия и вала:

Dmax = в + ES = 70 + (-0.059) = 69.941 мм;

Dmin = в + EI = 70 + (-78) = 69.922 мм;

dmax = в + es = 70 + 0 = 70 мм;

dmin = в + ei = 70 + (0.030) = 69.970 мм;

Допуски размеров отверстия и вала:

TD = IT6 = 19 мкм;

Td = IT7 = 30 мкм;

Параметры посадки (с зазором).

Nmax= dmax - Dmin = = -0,078 мм;

Nmin= dmin - Dmax = = -0,029 мм;

TN = Nmax - Nmin = -0,0678 + 0,029 = -0,049 мм.

Проверка: TN = Td+TD 0,049 = 0,019 + 0,030

3.Задана посадка Æ105F7/h7.

Посадка c зазором.

Предельные отклонения отверстия Æ53H7: верхнее ES=+30мкм; нижнее EI=0.

Предельные отклонения вала Æ53k5: верхнее es=+15 мкм; нижнее ei=+2 мкм.

Предельные размеры отверстия и вала:

Dmax = в + ES = 53 + 0,030 = 53,030 мм;

Dmin = в + EI = 53 + 0 = 53 мм;

dmax = в + es = 53 + 0,015 = 53,015 мм;

dmin = в + ei = 53 + 0,002 = 53,002 мм;

Допуски размеров отверстия и вала:

TD = IT7 = 30 мкм;

Td = IT5 = 13 мкм;

Параметры посадки (переходная).

Smax= Dmax - dmin = 53,030 - 53,002 = 0,028 мм;

Nmax = dmax - Dmin = 53,015 - 53 = 0,015 мм;

Smin = -Nmax = -0,015 мм;

Nmin = -Smax = -0,028 мм;

TS(N) = Smax + Nmax = 0,028 - 0,015 = 0,043 мм.

Проверка: TS(N) = Td+TD 0,043 = 0,013 + 0,030

4.Задана посадка Æ21H8/h7.

Посадка с зазором.

Предельные отклонения отверстия Æ21H8: верхнее ES=+33мкм; нижнее EI=0.

Предельные отклонения вала Æ21h7: верхнее es=0 мкм; нижнее ei=-21 мкм.

Предельные размеры отверстия и вала:

Dmax = в + ES = 21 + 0,033 = 21,033 мм;

Dmin = в + EI = 21 + 0 = 21 мм;

dmax = в + es = 21 + 0 = 21 мм;

dmin = в + ei = 21 + (-0,021) = 20,979 мм;

Допуски размеров отверстия и вала:

TD = IT8 = 33 мкм;

Td = IT7 = 21 мкм;

Параметры посадки (c зазором).

Smax = Dmax - dmin = 21,033 - 20,979 = 0,054 мм;

Smin = Dmin - dmax = 21 - 21 = 0;

TS = Smax - Smin = 0,054 - 0 = 0,054 мм.

Проверка: TS = Td+TD0,054 = 0,021 + 0,033

Полученные данные для всех посадок заносим в таблицу 1.1.

Таблица 1.1 Типы и параметры посадок

| Обозначение Посадки |

Предельные размеры |

Предельные размеры |

Тип посадки |

Допуск посадки |

| Отверстия |

Вала |

зазор |

натяг |

| Dmax

|

Dmin

|

dmax

|

dmin

|

Smax

|

Smin

|

Nmax

|

Nmin

|

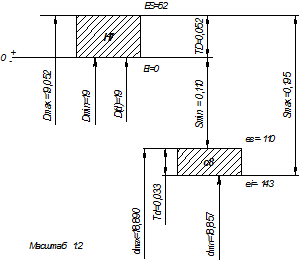

| Æ19H9/c8 |

19,052 |

19 |

18,890 |

18,857 |

0,195 |

0,110 |

- |

- |

зазор |

0,085 |

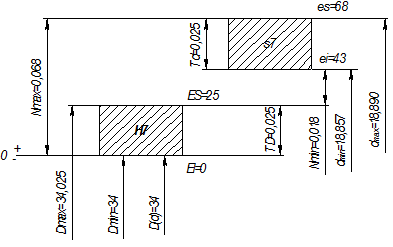

| Æ34H7/s7 |

34,025 |

34 |

34,068 |

34,043 |

- |

- |

0,068 |

0,018 |

натяг |

0,050 |

| Æ53H7/k5 |

53,030 |

53 |

53,015 |

53,002 |

0,028 |

-0,015 |

0,015 |

-0,028 |

переходная |

0,043 |

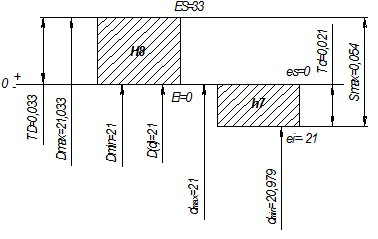

| Æ21H8/h7 |

21,033 |

21 |

21 |

20,979 |

0,054 |

0 |

- |

- |

зазор |

0,054 |

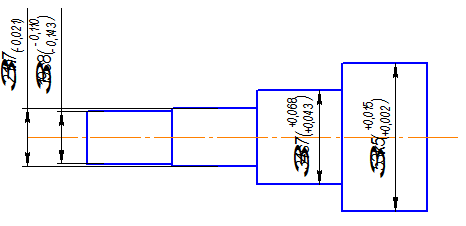

Рисунок 1.1 - Схема посадки №1 с зазором

Рисунок 1.2 - Схема посадки №2 с натягом

Рисунок 1.4 – Схема посадки №4 с зазором

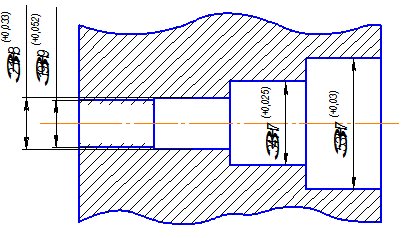

а)

б)

Рисунок 1.5 – Эскизы сопрягаемых деталей: а) отверстия; б) валы;

1.2 Калибры для контроля гладких цилиндрических соединений

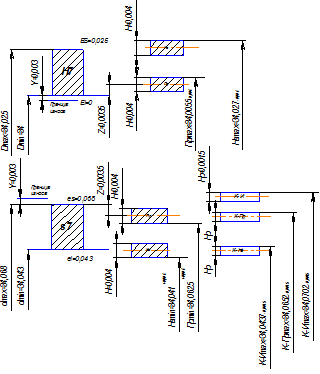

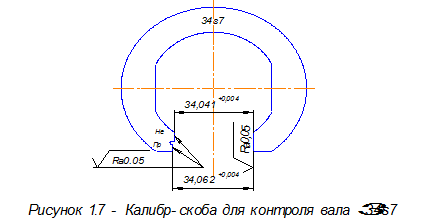

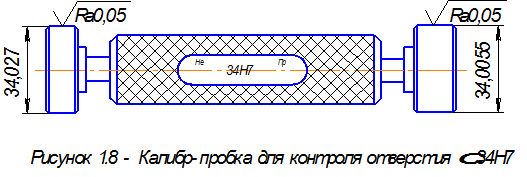

Разработаем предельные калибры для контроля сопряжения Æ34H7/s7. Устанавливаем допуски на изготовление предельных калибров по таблице 3 и 4.

Исходные данные:

Для отверстия Æ34H7: Н=4 мкм; Z=3,5 мкм; α=0.

Для вала: Æ34s7: H1

=4 мкм, Z1=3,5 мкм, Hp

=1,5 мкм, α1

=0, Y1=3 мкм.

Исполнительный размер проходной стороны калибра-пробки:

Прmax= Dmin+Z+ =34+0,0035+0,004/2=34,0055 мм; =34+0,0035+0,004/2=34,0055 мм;

размер на чертеже Æ34,0055-0,004

мм.

Исполнительный размер непроходной стороны калибра-пробки:

Неmax= Dmax- α + =34,025-0+0,004/2=34,027 мм; =34,025-0+0,004/2=34,027 мм;

размер на чертеже Æ34,027-0,004 мм.

Исполнительный размер проходной стороны калибра-скобы:

Прmin= dmax-Z1

-  =34,068-0,0035-0,004/2=34,0625 мм; =34,068-0,0035-0,004/2=34,0625 мм;

размер на чертеже Æ34,0625+0,004

мм.

Исполнительный размер непроходной стороны калибра-скобы:

Неmin= dmin+ α1

-  =34,043+0-0,004/2=34,041 мм; =34,043+0-0,004/2=34,041 мм;

размер на чертеже Æ34,041+0,004

мм.

Исполнительный размер контрольного калибра:

К-Иmax= dmax+ Y1

- α1

+ =34,068+0,003-0+0,0015/2=34,07025 мм; =34,068+0,003-0+0,0015/2=34,07025 мм;

размер на чертеже Æ34,0702-0,0015

мм.

Исполнительный размер проходного контрольного калибра:

К-Прmax= dmax-Z1

+ =34,068-0,0035+0,0015/2=34,06525 мм; =34,068-0,0035+0,0015/2=34,06525 мм;

размер на чертеже Æ34,0652-0,0015

мм.

Исполнительный размер непроходного контрольного калибра:

К-Неmax= dmin+ α1

+ =34,043+0+0,0015/2+0=34,04375 мм; =34,043+0+0,0015/2+0=34,04375 мм;

размер на чертеже Æ34,0437-0,0015

мм.

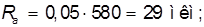

Шероховатость рабочих поверхностей калибров:

Ra

≤ 0,012Tразм

(H1

,H), H1

=H=4 мкм;

Ra

= 0,012۰4 = 0,048 мкм;

Принимаем Ra

из стандартного ряда

Для обоих калибров: Ra

=0,05 мкм.

Рисунок 1.6 Схемы полей допусков предельных калибров

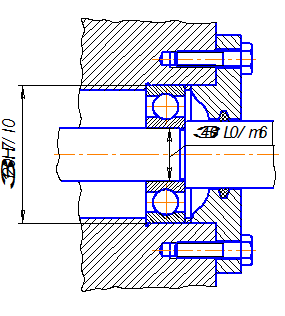

2. Расчет и выбор посадок подшипников качения

Исходные данные:

подшипник 409;

класс точности 0;

радиальная сила F=4000 H;

вращающимся является внутреннее кольцо.

1. Параметры подшипника 409: d=45 мм; D=120 мм; B=29 мм; r=3,0 мм.

В рассматриваемом узле вращающимся кольцом является внутреннее кольцо подшипника, поэтому его посадку на вал производим с натягом, а наружное кольцо устанавливаем в корпус с зазором.

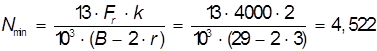

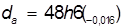

2. Определение минимального потребного натяга для внутреннего кольца подшипника:

мкм, мкм,

где коэффициент k=2 для тяжёлой серии подшипника.

3. Определение максимального допустимого натяга внутреннего кольца подшипника:

мкм. мкм.

4. По значению Nmin

подбираем из числа рекомендуемых посадку для внутреннего кольца подшипника: Æ 45 L0/m6.

По таблице 9 определяем предельные отклонения размеров:

для отверстия: ES=0; EI=–12 мкм;

для вала: es=+25 мкм; ei=+9 мкм;

5. Определение минимального и максимального натяга в соединении:

Tак как  > > (9 мкм > 4,522 мкм), а (9 мкм > 4,522 мкм), а  > > (37 мкм < 205,2 мкм), можно заключить, что посадка внутреннего кольца подшипника выполнена правильно. (37 мкм < 205,2 мкм), можно заключить, что посадка внутреннего кольца подшипника выполнена правильно.

6. Выбираем посадку для наружного кольца подшипника из рекомендованных: Æ 120H7/l0. Предельные отклонения:

для отверстия:

ES=+35 мкм;

EI=0;

TD=35 мкм;

для вала:

es=0;

ei=–15 мкм.

Td=15 мкм;

Для выбранной посадки максимальный зазор:

Smax

=ES–ei=35–(–15)=50 мкм.

Для выбранной посадки минимальный зазор:

Smin=EI–es=0–0=0 мкм.

7. Строим схему полей допусков выбранных посадок для колец подшипника качения:

8. Эскиз сборочного узла

Рисунок 2.2Сборочный узел

3. Шероховатость, отклонения формы и расположения поверхностей

Исходные данные:

1.Æ 45k6; Td=16 мкм;

2.Æ50n7; Td=25 мкм;

3.Æ 45k6; Td=16 мкм;

4.Æ25r7; Td=21 мкм;

5.Æ53-0,3

; Td=300 мкм;

6.Æ55-0,3

; Td=300 мкм;

7.18h6; Td=11 мкм;

8.9h15; Td=580 мкм;

9.Æ14N9; Td=43 мкм;

3.1 Шероховатости отмеченных поверхностей находим сообразно назначению этих поверхностей и допуску их размера

3.1.1 Определим шероховатость для посадочных мест подшипников качения

Поверхность Æ 45k6: Td=16 мкм;

принимаем Ra

=0,63 мкм из стандартного ряда.

Поверхность Æ 45k6: Td=16 мкм

Аналогично предыдущей поверхности Ra

=0,63 мкм.

3.1.2 Шероховатость для ответственных поверхностей, образующих с сопрягаемыми поверхностями других деталей определённые посадки

В общем случае выделенные поверхности можно считать поверхностями нормальной геометрической точности, для которых параметр шероховатости  TÆ

. TÆ

.

Поверхность Æ 50n7: Td=25 мкм;

принимаем Ra

=1,25 мкм из стандартного ряда.

Поверхность Æ 25r7: Td=21 мкм;

принимаем Ra

=1,00 мкм из стандартного ряда.

Поверхность Æ 18h6: Td=11 мкм;

принимаем Ra

=0,32 мкм из стандартного ряда.

3.1.3 Определение шероховатости поверхностей, к которым не предъявляются высокие требования

Поверхность Æ 53-0,3

: Td=300 мкм;

принимаем Ra

=12,5 мкм из стандартного ряда.

Поверхность Æ 55-0,3

: Td=300 мкм;

принимаем Ra

=12,5 мкм из стандартного ряда.

Поверхность Æ 9h15: Td=580 мкм;

принимаем Ra

=25 мкм из стандартного ряда.

Шероховатость поверхностей шпоночного паза принимается в пределах Ra

=3,6…12,5 мкм, причём большие значения соответствуют дну паза.

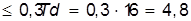

3.2 Допуски на отклонение формы и расположения поверхностей также определим приближённым методом

3.2.1 Расчёт допусков на отклонение от круглости и цилиндричности поверхностей

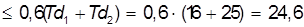

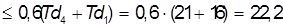

Поверхность Æ 45k6: Td=16 мкм;

T мкм, принимаем T =4 мкм из стандартного ряда. мкм, принимаем T =4 мкм из стандартного ряда.

T  мкм, принимаем T =4 мкм. мкм, принимаем T =4 мкм.

Поверхность Æ 50n7: Td=25 мкм;

T мкм, принимаем T=6 мкм. мкм, принимаем T=6 мкм.

Поверхность Æ 25r7: Td=21 мкм;

T мкм, принимаем T=6 мкм. мкм, принимаем T=6 мкм.

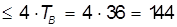

3.2.2 Допуск на радиальное биение поверхности относительно поверхности АБ

Поверхность Æ 50n7:

T мм, принимаем T =0,02 мм; мм, принимаем T =0,02 мм;

Поверхность Æ 25r7:

T  мм, принимаем T =0,02 мм; мм, принимаем T =0,02 мм;

3.2.3 Допуск на отклонение от перпендикулярности торца поверхности Æ50-0,3

для фиксации подшипника зависит от допуска размера на ширину подшипника

T T мкм, принимаем T=6 мкм. мкм, принимаем T=6 мкм.

Допуск на отклонение от перпендикулярности поверхности Æ9h15:

T T  мкм, принимаем T =120 мкм. мкм, принимаем T =120 мкм.

3.2.4 Допуск на отклонение от симметричности расположения шпоночного паза

T T мкм, принимаем T=120 мкм, мкм, принимаем T=120 мкм,

3.2.5 Допуск на отклонение от параллельности шпоночного паза

T//

мкм, принимаем T//

=120 мкм. мкм, принимаем T//

=120 мкм.

где TB

- при определении допуска перпендикулярности является допуском на ширину подшипника; при определении допуска отклонения от симметричности боковых сторон шпоночного паза является допуском на ширину паза вала.

Чертим эскиз вала

4. Допуски и посадки шпоночных и шлицевых соединений.

4.1 Шпоночные соединения.

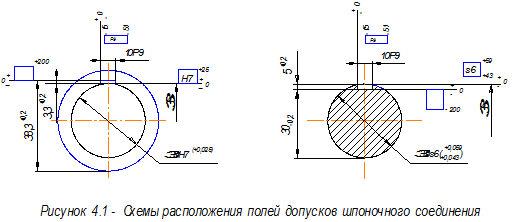

Исходные данные: d=35 мм, тип соединения 3 (плотное соединение).

По ГОСТ 23360-78 выбираем основные размеры соединения:

b=10 мм, h=8 мм;

Глубина паза вала и втулки соответственно: t1

=5 мм, t2

=3,3 мм;

Вид исполнения 1;

Длина шпонки l=50 мм;

Условное обозначение шпонки: Шпонка 1-10 ĥ 8 ĥ 50 ГОСТ 23360-78.

Условия применения – плотное характеризуемое вероятностью получения примерно одинаковых небольших натягов в соединении шпонок с обоими пазами; сборка осуществляется напрессовкой, применяется при редких разборках и реверсивных нагрузках.

Для заданного типа соединения назначаем поля допусков для деталей шпоночного соединения:

поле допуска вала s6,

поле допуска отверстия H7,

поле допуска ширины шпонки b - h9,

поле допуска высоты шпонки h - h11,

поле допуска длины шпонки l - h14,

поле допуска ширины паза на валу и во втулке - P9,

Определяем предельные отклонения пользуясь стандартом на гладкие соединения:

диаметр вала 35

диаметр втулки 35

ширина шпонки 10

высота шпонки 8

длина шпонки 50

ширина паза на валу 10

ширина паза во втулке 10

глубина паза вала

• глубина паза втулки

Строим схемы расположения полей допусков (рисунок 4.1).

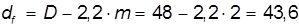

4.2 Прямобочное шлицевое соединение

Исходные данные: b-6 ĥ 28H11/≥

26,7 ĥ 32H12/a11 ĥ7F8/js7 ГОСТ 1139-80

Прямобочное шлицевое соединение: центрирование по боковым поверхностям зубьев b;

поле допуска центрирующего диаметра D=32 мм

H12 - втулки,

a11 - вала;

число прямобочных шлицов 6;

внутренний диаметр соединения d=28 мм;

ширина шлица b=7 мм,

поле допуска ширины шлица втулки F8,

поле допуска ширины шлица вала js7.

Центрирование по b применяется, когда не требуется особой точности соосности, при передаче значительных моментов, в случаях, когда недопустимы большие зазоры между боковыми поверхностями вала и втулки; наиболее простой и экономичный способ.

По ГОСТ 1139-80 назначаем поля допусков втулки и вала по нецентрирующему диаметру:

втулки H11,

предельное отклонение вала по нецентрирующему диаметру в не менее 26,7 мм.

Величины предельных отклонений диаметров и ширины прямобочного шлица:

Для втулки b-6 ĥ 28H11 ĥ 32H12 ĥ7F8 ГОСТ 1139-80

центрирующий диаметр  ; ;

нецентрирующий диаметр  ; ;

ширина паза  ; ;

Для вала b-6 ĥ ≥

26,7 ĥ 32a11 ĥ7js7 ГОСТ 1139-80

центрирующий диаметр  ; ;

нецентрирующий диаметр  мм; мм;

ширина паза  ; ;

Строим схемы расположения полей допусков (рисунок 4.2).

4.3 Эвольвентные шлицевые соединения

Исходные данные: 48 ĥ H7/h6 ĥ 2 ГОСТ 6033-80

Номинальный диаметр D=48 мм,

Модуль m=2 мм,

вид центрирования по наружному диаметру,

поле допуска наружного диаметра втулки Df

- H7,

поле допуска наружного диаметра вала da

- h6.

Центрирование по наружному диаметру в наиболее технологично, так как в этом случае в качестве окончательной операции отверстия выполняют протягивание, а при обработке вала - шлифование. Такое центрирование применяется в деталях с незакалённым отверстием.

Определяем по ГОСТ 6033-80 недостающие параметры эвольвентного соединения:

Число зубьев Z=22;

Делительный диаметр:

мм; мм;

Диаметр впадин шлицевого вала

мм; мм;

Диаметр внутренней втулки

мм; мм;

Назначаем поле допуска ширины впадины втулки e - 9H, поле допуска толщины зуба вала S - 9d: посадка 9H/9d.

Поле допуска втулки и вала по нецентрируемому диаметру при плоской форме дна впадины: для втулки Da

- H11, для вала df

- h16, посадка H11/h16.

Величины предельных отклонений диаметров, предельные отклонения по боковым сторонам зубьев:

Для втулки 48 ĥ H7 ĥ 2 ГОСТ 6033-80:

центрирующий диаметр  ; ;

ширина впадины

e - 9H: ES=+71мкм;

EJe

=+26 мкм;

EJ=0;

Для вала 48 ĥ h6 ĥ 2 ГОСТ 6033-80:

центрирующий диаметр  ; ;

толщина зуба

S - 9d: es=-44 мкм;

ese

=-70 мкм;

ei=-115 мкм;

Строим схемы расположения полей допусков (рисунок 4.3).

мм. мм.

Литература

1. Марков Н.Н., Осипов В.В., Шабалина М.Б. Нормирование точности в машиностроении: Учеб. для машиностроит. спец. вузов. / Под ред. Ю.М. Соломенцева. – 2-е изд., перераб. и доп. – М.: Высш. шк.; Издательский центр "Академия", 2001. – 335 с.: ил.

2.Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник для втузов / А.И. Якушев, Л.Н. Воронцов, Н.М. Федотов. – 6-е изд., перераб. и доп. – М.: Машиностроение, 1987. – 352 с.: ил.

3. В.И. Анурьев "Справочник конструктора-машиностроителя": в 3 т. -8е изд.: -М.: Машиностроение, 2001г.

|