| Вихідні дані

№ групи Найменування групи машин Марка машини Кількість

1. Катки ущільнюючі причіпні кулачкові важкого типу з тракторами кл. 15 т ДУ-3Б 65

2. Катки ущільнюючі пневмоколісні середнього типу з тракторами кл. 10 т ДУ-30 125

3. Катки ущільнюючі пневмошинні масою 6 т ДУ-16 130

4. Автогрейдери легкого типу ДЗ-40А 15

5. Автогрейдери середнього типу ДЗ-31 120

Всього 455

1 Розрахунок річних режимів роботи машини

За річним режимом роботи машини розподіляємо річний календарний час на робочий та неробочий, тобто коли вона не працює з тих чи інших причин.

Розробляємо річні режими роботи на середньоспискову машину по кожній групі машин для визначення терміну їх робочого часу протягом року.

Річний режим роботи машин встановлюємо у годинах робочого часу.

Розраховуємо кількість годин роботи машини за рік за формулою:

, (1.1) , (1.1)

де  – кількість робочих днів машини за рік; – кількість робочих днів машини за рік;

– тривалість зміни, год. (у розрахунках приймаємо 8 годин); – тривалість зміни, год. (у розрахунках приймаємо 8 годин);

– коефіцієнт змінності (додаток 4); – коефіцієнт змінності (додаток 4);

– коефіцієнт внутрізмінного використання робочого часу машини (додаток 4). – коефіцієнт внутрізмінного використання робочого часу машини (додаток 4).

Кількість робочих днів машини за рік визначаємо із рівняння:

, (1.2) , (1.2)

де  – календарна кількість днів за рік ( приймаємо 365); – календарна кількість днів за рік ( приймаємо 365);

– кількість святкових та вихідних днів за рік (114); – кількість святкових та вихідних днів за рік (114);

– кількість днів з несприятливими метеорологічними умовами. – кількість днів з несприятливими метеорологічними умовами.

Перерви у роботі машини  , пов'язані з несприятливими метеорологічними умовами, визначаємо за даними районних управлінь гідрометеослужби (додаток 2). При цьому враховуємо: , пов'язані з несприятливими метеорологічними умовами, визначаємо за даними районних управлінь гідрометеослужби (додаток 2). При цьому враховуємо:

а) дощові та холодні дні – для одноківшевих екскаваторів із ковшем місткістю більше ніж 0,15м3

, бульдозерів, тракторів, кущорізів, стрілових кранів та інших машин, які розраховані на роботу в мерзлих ґрунтах;

б) дощові дні й дні промерзання ґрунту – для одноківшевих екскаваторів із ковшем місткістю 0,15м3

, багатоківшевих екскаваторів, скреперів, автогрейдерів, планувальників, каналокопачів та інших машин, які не розраховані на роботу з мерзлими ґрунтами.

Так як частина простоїв із метеорологічних причин припадає на вихідні та святкові дні, то величину  приймаємо з урахуванням поправкового коефіцієнта, який відповідно до нормативної літератури рівний 0,7. Крім того, частину машин можна використовувати і в ці несприятливі дні на інших видах робіт, що враховується коефіцієнтом приймаємо з урахуванням поправкового коефіцієнта, який відповідно до нормативної літератури рівний 0,7. Крім того, частину машин можна використовувати і в ці несприятливі дні на інших видах робіт, що враховується коефіцієнтом  . Тоді кількість неробочих днів машини через несприятливі метеорологічні умови для Одеської області буде дорівнювати: . Тоді кількість неробочих днів машини через несприятливі метеорологічні умови для Одеської області буде дорівнювати:

дн;

дн;

дн.

дн.

Визначаємо величину простоїв через організаційні (непередбачені) причини  на основі фактичних даних про перерви у роботі машини за звітний період. Намічаємо організаційно-технічні заходи, проведення яких дасть змогу у році, що планується, зменшити кількість днів із простоями з організаційних причин. При розрахунку планових річних режимів роботи значення на основі фактичних даних про перерви у роботі машини за звітний період. Намічаємо організаційно-технічні заходи, проведення яких дасть змогу у році, що планується, зменшити кількість днів із простоями з організаційних причин. При розрахунку планових річних режимів роботи значення  приймаємо рівним 1,5...5% загальної кількості календарних днів за рік, тобто приймаємо рівним 1,5...5% загальної кількості календарних днів за рік, тобто

; (1.3) ; (1.3)

дн. дн.

Час dпб

, що витрачається на перебазування машини, приймаємо рівним 5 днів.

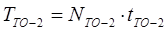

Час  , що витрачається на технічні обслуговування та ремонт, визначаємо за формулою: , що витрачається на технічні обслуговування та ремонт, визначаємо за формулою:

, (1.4) , (1.4)

Де pr

– ремонтний коефіцієнт, являє собою кількість днів, що припадає на ТО і Р на 1 годину роботи машини:

, (1.5) , (1.5)

де  – середньоплановий час перебування машини відповідно у капітальному та поточному ремонтах, періодичних ТО-2, ТО-1 і сезонному технічному обслуговуваннях, днях (додаток 3); – середньоплановий час перебування машини відповідно у капітальному та поточному ремонтах, періодичних ТО-2, ТО-1 і сезонному технічному обслуговуваннях, днях (додаток 3);

– відповідно кількість поточних ремонтів, планових ТО-2, ТО-1, СО за міжремонтний цикл (додаток 3); – відповідно кількість поточних ремонтів, планових ТО-2, ТО-1, СО за міжремонтний цикл (додаток 3);

Пк

– періодичність проведення капітального ремонту, год.

Проводимо розрахунок для катків ДУ-3Б:

; ;

дн; дн;

дн; дн;

год. год.

Аналогічно проводимо розрахунок для інших груп машин. Усі розрахунки зводимо в таблицю 1.

Таблиця 1 — Річний режим роботи машини

| №

п/п

|

Найменування групи машин

|

Кількість

календарних

днів

|

Кількість неробочих днів

|

Кількість днів

роботи Dp

|

КЗМ

|

КВ

|

Кількість годин роботи tp

|

| dсв

|

dм

|

dо

|

dпб

|

dтор

|

| 1.

|

Катки ущільнюючі причіпні кулачкові важкого типу з тракторами кл. 15т

|

365

|

114

|

35

|

15

|

5

|

39

|

157

|

1,6

|

0,85

|

1708

|

| 2.

|

Катки ущільнюючі пневмоколісні середнього типу з тракторами кл. 10т

|

365

|

114

|

35

|

15

|

5

|

33

|

163

|

1,5

|

0,85

|

1663

|

| 3.

|

Катки ущільнюючі пневмошинні масою 6т

|

365

|

114

|

35

|

15

|

5

|

15

|

181

|

1,4

|

0,8

|

1622

|

| 4.

|

Автогрейдери легкого типу

|

365

|

114

|

35

|

15

|

5

|

22

|

174

|

1,3

|

0,8

|

1448

|

| 5.

|

Автогрейдери середнього типу

|

365

|

114

|

35

|

5

|

23

|

25

|

171

|

1,3

|

0,85

|

1512

|

2 Розрахунок річної кількості технічного обслуговування та ремонту машин

Для розрахунку по кожній групі машин середньорічної кількості планових ремонтів та технічних обслуговувань, що виконуються підприємствами, попередньо визначаємо кількість капітальних ремонтів і списання машин за рік:

, (2.1) , (2.1)

де  – кількість однотипних машин у групі; – кількість однотипних машин у групі;

Пк

– періодичність проведення капітального ремонту, м-год. (додаток3);

– планова кількість годин роботи однієї машини даної групи (таблиця 1). – планова кількість годин роботи однієї машини даної групи (таблиця 1).

Проведення капітальних ремонтів складних машин в умовах ремонтно-експлуатаційної бази, як правило, не допускається, тому в подальших розрахунках бази ці ремонти враховуватися не повинні.

Середньорічну кількість інших планових заходів визначаємо за формулами:

; (2.2) ; (2.2)

; (2.3) ; (2.3)

; (2.4) ; (2.4)

, (2.5) , (2.5)

де  – кількість поточних ремонтів за рік для машин даної групи; – кількість поточних ремонтів за рік для машин даної групи;

, ,  , ,  – кількість технічних обслуговувань за рік; – кількість технічних обслуговувань за рік;

– кількість однотипних машин у групі; – кількість однотипних машин у групі;

, ,  , ,  – періодичність ТО та поточного ремонту (додаток3). – періодичність ТО та поточного ремонту (додаток3).

Результати кожного розрахунку перед підстановкою в наступну розрахункову формулу округлюємо до цілого числа в сторону зменшення незалежно від дробової частини.

Проводимо розрахунок для машин першої групи ДУ-3Б:

; ;

; ;

; ;

Аналогічно проводимо розрахунок для інших типів машин.

Необхідність у щомісячних технічних обслуговуваннях (ЕО) та їх трудомісткість не визначаємо, оскільки вони виконуються машиністами і їх помічниками за рахунок робочого часу й ураховані єдиними нормами і розцінками (ЄНіР) у заробітній платні машиністів та їх помічників.

Усі дані з розрахунку кількості ТО та Р заносимо в таблицю 2.

Таблиця 2 — Річна кількість ТО і Р

| №

п/п

|

Найменування машини

|

Кількість машин

|

Річна кількість

|

| КР

|

ПР

|

ТО-2

|

ТО-1

|

СО

|

| 1.

|

ДУ-3Б

|

65

|

19

|

96

|

347

|

1388

|

130

|

| 2.

|

ДУ- 30

|

125

|

36

|

180

|

650

|

2598

|

250

|

| 3.

|

ДУ-16

|

130

|

36

|

183

|

659

|

2636

|

260

|

| 4.

|

Д3-40А

|

15

|

3

|

19

|

68

|

272

|

30

|

| 5.

|

ДЗ-31

|

120

|

27

|

162

|

567

|

2268

|

240

|

Виконані вище розрахунки дають можливість визначити загальну кількість ТО та Р по всій групі машин, а відповідно і загальну трудомісткість без урахування конкретної машини.

Для складання ж річних планів і місячних план-графіків ТО та Р необхідно визначити їх кількість для кожної машини окремо з урахуванням фактичного напрацювання на початок поточного періоду.

Для розроблення річного плану використовуємо дані про фактичне напрацювання на початок поточного року від часу проведення відповідного виду ТО або Р, а також заплановане напрацювання машини на рік і показники періодичності ТО та Р.

Кількість ТО і Р кожного виду які повинні бути проведені за поточний рік для відповідної машини, визначаємо за формулою

, (2.6) , (2.6)

де  – фактичне напрацювання машини на початок запланованого року від часу проведення останнього, аналогічно розрахунковому, виду ТО, Р або початку експлуатації у мото-годинах. – фактичне напрацювання машини на початок запланованого року від часу проведення останнього, аналогічно розрахунковому, виду ТО, Р або початку експлуатації у мото-годинах.

У розрахунках можна приймаємо, що частина машин нові, а інші пропрацювали по 3-4 роки з напрацюванням щорічно  , що наведено у таблиці 1; , що наведено у таблиці 1;

– планова кількість годин праці у розрахунковому році однієї машини даної групи (табл. 1); – планова кількість годин праці у розрахунковому році однієї машини даної групи (табл. 1);

– періодичність виконання відповідного типу ТО або Р, за яким ведеться розрахунок, мото-годин. (додаток 3); – періодичність виконання відповідного типу ТО або Р, за яким ведеться розрахунок, мото-годин. (додаток 3);

– кількість всіх видів ТО та Р із періодичністю, більшою ніж періодичність того виду, за яким ведеться розрахунок (при розрахунку капітального ремонту – кількість всіх видів ТО та Р із періодичністю, більшою ніж періодичність того виду, за яким ведеться розрахунок (при розрахунку капітального ремонту  = 0). = 0).

Спочатку визначаємо кількість капітальних ремонтів, потім поточних ремонтів, а наприкінці, планових ТО-2 і ТО-1. Числові значення  завжди округлюємо до цілого числа в сторону зменшення незалежно від дробової частини. завжди округлюємо до цілого числа в сторону зменшення незалежно від дробової частини.

Значення  на початок поточного року з дня проведення відповідного ТО або Р визначаємо як залишок, отриманий від ділення напрацювання з початку експлуатації на періодичність того виду ТО або Р, за яким ведеться розрахунок. Так, якщо машина напрацювала з початку експлуатації 5124 мото-год., а періодичність проведення поточного ремонту та ПР складає 960 мото-год., то в такому випадку на початок поточного року з дня проведення відповідного ТО або Р визначаємо як залишок, отриманий від ділення напрацювання з початку експлуатації на періодичність того виду ТО або Р, за яким ведеться розрахунок. Так, якщо машина напрацювала з початку експлуатації 5124 мото-год., а періодичність проведення поточного ремонту та ПР складає 960 мото-год., то в такому випадку  =

324 мото-год. =

324 мото-год.

Як приклад проводимо розрахунок катка ДУ-3Б, що пропрацював 3 роки:

; ;

; ;

; ;

. .

На основі проведених розрахунків складаємо для кожної групи машин річний план технічних обслуговувань та ремонтів за формою, що наведена у додатку 6. Даний план приведений у графічній частині даної пояснювальної записки.

Місяць року, в якому повинен проводитися капітальний ремонт машини, визначаємо за формулою

, (2.7) , (2.7)

де  – порядковий номер місяця, в якому повинен проводитися капітальний або поточний ремонт; – порядковий номер місяця, в якому повинен проводитися капітальний або поточний ремонт;

– періодичність виконання капітального та поточного ремонту, мото-год.; – періодичність виконання капітального та поточного ремонту, мото-год.;

– фактичне напрацювання машини від попереднього капітального чи поточного ремонту або з початку експлуатації (якщо капітальний ремонт не проводився) до початку поточного року, мото-год. – фактичне напрацювання машини від попереднього капітального чи поточного ремонту або з початку експлуатації (якщо капітальний ремонт не проводився) до початку поточного року, мото-год.

При розрахунку порядкового місяця для проведення поточного ремонту (другий раз на рік) періодичність ПР при підстановці у формулу визначення порядкового номера місяця, в якому повинен проводитися капітальний або поточний ремонт, подвоюємо і т.д. Числові значення завжди округлюємо у сторону зменшення незалежно від дробової частини.

; ;

. .

Місячний план-графік ТО та ремонту машин включає в себе всі види робіт, що виконуються в організації по ТО або Р і вказана тривалість їх простою.

Порядковий номер робочого дня місяця  (початок проведення ТО або Р) визначаємо за формулою (початок проведення ТО або Р) визначаємо за формулою

, (2.8) , (2.8)

де  – кількість робочих днів у місяці, що планується; – кількість робочих днів у місяці, що планується;

– фактичне напрацювання машини на початок поточного місяця за час проведення останнього ТО та Р, визначаємо з урахуванням використання машин по кварталах (додаток 8) або з початку експлуатації, мото-год.; – фактичне напрацювання машини на початок поточного місяця за час проведення останнього ТО та Р, визначаємо з урахуванням використання машин по кварталах (додаток 8) або з початку експлуатації, мото-год.;

– напрацювання, що планується в розрахунковому місяці, мото-год. – напрацювання, що планується в розрахунковому місяці, мото-год.

Значення  визначаємо за календарем відповідно до встановленого в даній організації режиму роботи, а значення визначаємо за календарем відповідно до встановленого в даній організації режиму роботи, а значення  - за формулою (1.1), але - за формулою (1.1), але  приймаємо за місяць. приймаємо за місяць.

При отриманні значення  більшого, ніж число робочих днів за місяць, технічне обслуговування або ремонт у цьому місяці не проводяться. більшого, ніж число робочих днів за місяць, технічне обслуговування або ремонт у цьому місяці не проводяться.

При розрахунку порядкового робочого дня для проведення ТО одного виду (другий раз на місяць) періодичність ТО при підстановці у формулу подвоюємо і т.д.

Числове значення  завжди округлюємо в сторону зменшення незалежно від дробової частини. завжди округлюємо в сторону зменшення незалежно від дробової частини.

Тривалість проведення ТО або ремонтів, що входять до місячного плану-графіка, встановлюємо відповідно до додатка 3.

Розрахунок проводимо для катка ДУ-3Б, що пропрацював 3 роки:

день; день;

день; день;

день; день;

день; день;

день; день; день; день;

день; день;

день; день;

день – у даному місяці не проводиться. день – у даному місяці не проводиться.

Аналогічно проводимо розрахунок для інших груп машин. На основі виконаних розрахунків складаємо місячний план-графік ТО і ремонтів за формою, наведеною у додатку 7 для кожної групи машин.

Даний план-графік наводимо у графічній частині.

3 Розрахунок трудомісткості робіт із технічного обслуговування та ремонту машин

Річну трудомісткість робіт із кожного виду заходів визначаємо виходячи з їх кількості, що розрахована раніше, та норм трудомісткості:

; ;

; (3.1) ; (3.1)

; ;

, ,

де  , ,  , ,  , ,  – норми трудозатрат на один поточний ремонт або відповідного виду технічне обслуговування для однієї машини даної групи. – норми трудозатрат на один поточний ремонт або відповідного виду технічне обслуговування для однієї машини даної групи.

У нашому випадку застосовуємо коефіцієнт трудомісткості 0,85.

Так для катка ДУ-3Б розраховуємо:

; ;

; ;

; ;

. .

Аналогічно проводимо розрахунок для машин з інших груп. Результати обчислень заносимо до таблиці 3.

Загальну річну трудомісткість поточного ремонту і технічних обслуговувань визначаємо за формулою:

; (3.2) ; (3.2)

Розрахована таким чином трудомісткість ураховує тільки планові показники. Хоча у практиці експлуатації машини трапляються також і непередбачені, аварійні відмови машини, Які вимагають значних затрат ресурсів для їх виконання. Крім того, програма повинна враховувати потреби самого підприємства (капітальний ремонт власного обладнання, виробництво технологічної оснастки). Врахувати всі ці витрати можна шляхом збільшення розрахованої раніше трудомісткості за формулою (3.2) на 10-20%.

Таблиця 3 – Річна трудомісткість ремонтів і ТО

| № п/п

|

Найменування та марка машини

|

Річна кількість

|

Трудомісткість І-го заходу

|

Загальна трудомісткість

|

| П

|

ТО-2

|

ТО-1

|

СО

|

П

|

ТО-2

|

ТО-1

|

СО

|

П

|

ТО-2

|

ТО-1

|

СО

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

| 1

|

Каток ущільнюючий причіпний кулачковий важкого типу з тракторами класу 15т ДУ-3Б

|

96

|

347

|

1388

|

130

|

690

|

17

|

6

|

53

|

66240

|

5899

|

8328

|

6890

|

| 2

|

Каток ущільнюючий пневмоколісний середнього типу з тракторами класу 10т ДУ-30

|

180

|

650

|

2598

|

250

|

450

|

16

|

6

|

54

|

81000

|

10400

|

15588

|

13500

|

| 3

|

Каток ущільнюючий самохідний пневмошинний масою 6т

|

183

|

659

|

2636

|

260

|

200

|

7

|

3

|

22

|

36600

|

4613

|

7908

|

5720

|

| 4

|

Автогрейдер легкого типу

|

19

|

68

|

272

|

30

|

250

|

18

|

5

|

40

|

4750

|

1224

|

1360

|

1200

|

| 5

|

Автогрейдер середнього типу

|

162

|

567

|

2268

|

240

|

220

|

18

|

6

|

45

|

35640

|

10206

|

13608

|

10800

|

| Всього з урахуванням коефіцієнта 1.1

|

246653

|

35576

|

51471

|

41921

|

| З урахуванням коефіцієнта 0.85

|

209655

|

30239

|

43750

|

35632

|

Тоді річна виробнича програма ремонтної майстерні організації становитиме:

; (3.3) ; (3.3)

Результати розрахунку показників трудомісткості з урахуванням коректування на ремонт власного устаткування представляємо в таблиці 4.

Таблиця 4 - Трудомісткість ремонтів і технічних обслуговувань з урахуванням поправочних коефіцієнтів

| Найменування групи машин

|

ПР

|

ТО2

|

ТО1

|

СО

|

Всього

|

| ДУ - 3Б

|

61934

|

5515

|

7786

|

6442

|

81677

|

| ДУ - 30

|

75735

|

9724

|

14574

|

12622

|

112655

|

| ДУ - 16

|

34221

|

4313

|

7393

|

5348

|

51275

|

| Д3 - 40А

|

4441

|

1144

|

1271

|

1122

|

7978

|

| ДЗ - 31

|

33323

|

9542

|

12723

|

10098

|

65686

|

| Всього

|

209654

|

30238

|

43747

|

35632

|

319271

|

4 Визначення потужності стаціонарних і пересувних засобів ремонту та ТО й кількості пересувних майстерень

У результаті подальших розрахунків визначаємо у нормо-годинах:

Трмм

– потужність ремонтно-механічних майстерень;

Тпто

– потужність пункту технічного обслуговування;

Тпрм

– потужність пересувних ремонтних майстерень;

Тпзто

– потужність пересувних засобів ТО.

Рішення про раціональний розподіл робіт із ремонту та ТО між цими засобами приймаємо з урахуванням ряду факторів, головними з яких є:

– конструктивні особливості машин (маса, габаритні розміри, транспортна швидкість);

– вид будівництва (сконцентроване, лінійне);

– відстань від бази до фронту будівельних робіт.

За конструктивними ознаками, що впливають на організацію технічного обслуговування та ремонту, задані машини розподіляємо на такі групи:

1) машини з відносно високою транспортною швидкістю (більше ніж 20 км/год): автогрейдери;

2) машини пневмоколісні, що переміщуються на буксирі автотягачами: причіпні та самохідні пневмошинні котки.

Питання організації ремонтів машин у польових умовах розв'язується значно складніше, ніж для технічних обслуговувань. У даний час у будівництві практично немає пересувних ремонтних засобів, які могли б у польових умовах ефективно та якісно виконати весь необхідний комплекс ремонтних робіт.

Як правило, при віддаленні від бази на 20 км у польових умовах виконуються тільки наступні види робіт ПР:

– загальне розбирання, збирання та післяремонтне регулювання, що пов'язане з демонтуванням і монтуванням вузлів та окремих доступних деталей;

– зварні роботи по ремонту робочих органів, ходового обладнання й металоконструкцій;

– електротехнічні роботи;

– ремонт систем живлення та окремих елементів гідроприводу;

– шиномонтажні роботи.

У заданих умовах передбачаємо для машин 1-ої групи (автогрейдери) проведення всіх видів ремонтів і ТО на базі, для машин 2-ої групи (самохідні та причіпні котки) проведення ТО-1, ТО-2 та СО у польових умовах в обсязі 60 – 70%, а ПР – повністю на базі.

Розподілення робіт по ТО і Р на "стаціонарні" і "польові" виконуємо в таблиці 5.

Таблиця 5 - Розподілення робіт з ТО і ремонту на стаціонарні і польові

|

Найменування машин

|

Вид ТО і Р

|

Загальна трудомісткість

|

Розподілення робіт

|

| Стаціонарні

|

Польові

|

| %

|

Трудомісткість

|

%

|

Трудомісткість

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

| ДУ - 3Б

|

ТО1

|

7786

|

30

|

2336

|

70

|

5450

|

| ТО2

|

5515

|

30

|

1655

|

70

|

3860

|

| СО

|

6442

|

30

|

1933

|

70

|

4509

|

| ПР

|

61934

|

100

|

61934

|

0

|

0

|

| ДУ - 30

|

ТО1

|

14574

|

30

|

4372

|

70

|

10202

|

| ТО2

|

9724

|

30

|

2917

|

70

|

6807

|

| СО

|

12622

|

30

|

3787

|

70

|

8835

|

| ПР

|

75735

|

10

0

|

75735

|

0

|

0

|

| ДУ - 16

|

ТО1

|

7393

|

35

|

2588

|

65

|

4805

|

| ТО2

|

4313

|

35

|

1510

|

65

|

2803

|

| СО

|

5348

|

35

|

1872

|

65

|

3476

|

| ПР

|

34221

|

100

|

34221

|

0

|

0

|

| Д3 - 40А

|

ТО1

|

1271

|

10

0

|

1271

|

0

|

0

|

| ТО2

|

1144

|

10

0

|

1144

|

0

|

0

|

| СО

|

1122

|

10

0

|

1122

|

0

|

0

|

| ПР

|

4441

|

10

0

|

4441

|

0

|

0

|

| ДЗ - 31

|

ТО1

|

12723

|

10

0

|

12723

|

0

|

0

|

| ТО2

|

9542

|

10

0

|

9542

|

0

|

0

|

| СО

|

10098

|

10

0

|

10098

|

0

|

0

|

| ПР

|

33323

|

10

0

|

33323

|

0

|

0

|

| Всього

|

|

319271

|

|

268524

|

|

50747

|

Розраховуємо потрібну кількість пересувних ремонтних майстерень спеціалізованих за видами робіт:

, (4.1) , (4.1)

де  – кількість робочих в бригаді пересувної майстерні, чол. (nбр

=2…3); – кількість робочих в бригаді пересувної майстерні, чол. (nбр

=2…3);

– кількість членів екіпажу машин (машиністів та помічників), що беруть участь у ремонті закріпленої за ними машини; – кількість членів екіпажу машин (машиністів та помічників), що беруть участь у ремонті закріпленої за ними машини;

К1

– коефіцієнт, що враховує затрати часу на переїзд майстерні до місця знаходження машини та назад, підготовку до роботи, отримання із складу агрегатів і матеріалів (К1

= 0,6…0,7);

К2

– коефіцієнт витрати часу в зв'язку з нерівномірністю виходу машин у ремонт, а також із ремонтом та ТО майстерні (К2

= 0,7…0,8);

– кількість змін роботи майстерні за добу; – кількість змін роботи майстерні за добу;

Фнр

– номінальний річний фонд часу одного робітника, год:

, (4.2) , (4.2)

де  – кількість календарних днів за рік; – кількість календарних днів за рік;

– кількість вихідних та святкових днів за рік; – кількість вихідних та святкових днів за рік;

– усереднена тривалість робочої зміни ( – усереднена тривалість робочої зміни ( = 8,0 год.). = 8,0 год.).

; ;

На підставі отриманого результату робимо висновок про доцільність застосування на даному підприємстві пересувних ремонтних майстерень в кількості 10 машин.

Після розподілу трудомісткості ТО і ремонту на стаціонарні і польові розподіляємо трудомісткість по видах робіт відповідно до додатку 9

Потужність ремонтних робіт ТПР

, що розрахована раніше, розподіляємо за видами робіт:

, ,

де  - частка робіт даного виду для машин даної групи, %. - частка робіт даного виду для машин даної групи, %.

Результати розрахунку представляємо в таблиці 6.

Таблиця 6 - Розподіл трудомісткості ТО і поточного ремонту за видами робіт

| №

|

Найменування

машин

|

Види

заходів

|

Загальна трудомісткість

у люд-год

|

У тому числі по видам робіт

|

| Прибирально-миючі

|

Контрольно-діагн. Регул. та закріпл.

|

Змащувально-

заправочні

|

| %

|

люд/год

|

%

|

люд/год

|

%

|

люд/год

|

| 1

|

ДУ-3Б

|

ТО1

|

2336

|

5

|

117

|

42

|

98

0

|

36

|

841

|

| 2

|

ТО2

|

1655

|

5

|

83

|

42

|

695

|

36

|

596

|

| 3

|

СО

|

1933

|

5

|

97

|

42

|

812

|

36

|

696

|

| 4

|

ПР

|

61934

|

-

|

-

|

-

|

-

|

-

|

-

|

| 5

|

ДУ-

3

0

|

ТО1

|

4372

|

5

|

219

|

44

|

1924

|

22

|

962

|

| 6

|

ТО2

|

2917

|

5

|

146

|

44

|

1283

|

22

|

642

|

| 7

|

СО

|

3787

|

5

|

189

|

44

|

1666

|

22

|

833

|

| 8

|

ПР

|

75735

|

-

|

-

|

-

|

-

|

-

|

-

|

| 9

|

ДУ-

16

|

ТО1

|

2588

|

5

|

129

|

44

|

1139

|

22

|

569

|

| 10

|

ТО2

|

1510

|

5

|

76

|

44

|

664

|

22

|

332

|

| 11

|

СО

|

1872

|

5

|

93

|

44

|

824

|

22

|

412

|

| 12

|

ПР

|

34221

|

-

|

-

|

-

|

-

|

-

|

-

|

| 13

|

Д

3

-

4

0А

|

ТО1

|

1271

|

3

|

38

|

45

|

572

|

25

|

318

|

| 14

|

ТО2

|

1144

|

3

|

34

|

45

|

516

|

25

|

286

|

| 15

|

СО

|

1122

|

3

|

34

|

45

|

505

|

25

|

281

|

| 16

|

ПР

|

4441

|

-

|

-

|

-

|

-

|

-

|

-

|

| 17

|

ДЗ-31

|

ТО1

|

12723

|

3

|

382

|

45

|

5725

|

25

|

3181

|

| 18

|

ТО2

|

9542

|

3

|

286

|

45

|

4294

|

25

|

2386

|

| 19

|

СО

|

10

098

|

3

|

303

|

45

|

4543

|

25

|

2525

|

| 20

|

ПР

|

33323

|

-

|

-

|

-

|

-

|

-

|

-

|

| Всього

|

268524

|

|

2226

|

|

26142

|

|

14860

|

|

|

Найменування

машин

|

№

|

У тому числі по видам робіт

|

| Розбірно-складальні

|

Агрегатно-ремонтні

|

Механічні

|

Ковальські

|

Зварні

|

| %

|

люд/год

|

%

|

люд/год

|

%

|

люд/год

|

%

|

люд/год

|

%

|

люд/год

|

| 1

|

ДУ-3Б

|

ТО1

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 2

|

ТО2

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 3

|

СО

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 4

|

ПР

|

29

|

1796

2

|

19,1

|

11829

|

14,6

|

9042

|

2,6

|

1610

|

14,3

|

8857

|

| 5

|

ДУ-

3

0

|

ТО1

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 6

|

ТО2

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 7

|

СО

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 8

|

ПР

|

36

|

27265

|

22,6

|

17116

|

10

|

7574

|

2

|

1515

|

8

|

6059

|

| 9

|

ДУ-

16

|

ТО1

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 10

|

ТО2

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 11

|

СО

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 12

|

ПР

|

36

|

12320

|

19,6

|

6707

|

10

|

3422

|

2

|

684

|

8

|

2738

|

| 13

|

Д

3

-

4

0А

|

ТО1

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 14

|

ТО2

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 15

|

СО

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 16

|

ПР

|

36

|

1599

|

17

,

8

|

790

|

12,6

|

560

|

2,8

|

124

|

10

|

444

|

| 17

|

ДЗ-31

|

ТО1

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 18

|

ТО2

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 19

|

СО

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| 20

|

ПР

|

36

|

11996

|

17,8

|

5931

|

12,6

|

4199

|

2,8

|

933

|

10

|

3332

|

| Всього

|

|

71141

|

|

42373

|

|

24797

|

|

4866

|

|

21430

|

| №

|

Найменування

машин

|

Види

заходів

|

У тому числі по видам робіт

|

| Мідницько-жерстяницькі

|

Гідропривід та система живлення

|

Електротехнічні

|

Акумуляторні

|

Шиномонтажні

|

| %

|

люд/год

|

%

|

люд/год

|

%

|

люд/год

|

%

|

люд/год

|

%

|

люд/год

|

| 1

|

ДУ-3Б

|

ТО1

|

-

|

-

|

7

|

164

|

10

|

234

|

-

|

-

|

-

|

-

|

| 2

|

ТО2

|

-

|

-

|

7

|

116

|

10

|

16

5

|

-

|

-

|

-

|

-

|

| 3

|

СО

|

-

|

-

|

7

|

135

|

10

|

193

|

-

|

-

|

-

|

-

|

| 4

|

ПР

|

6,5

|

4026

|

3,3

|

2044

|

6,9

|

4273

|

1,2

|

743

|

-

|

-

|

| 5

|

ДУ-

3

0

|

ТО1

|

-

|

-

|

7

|

30

5

|

10

|

437

|

-

|

-

|

12

|

525

|

| 6

|

ТО2

|

-

|

-

|

7

|

204

|

10

|

292

|

-

|

-

|

12

|

350

|

| 7

|

СО

|

-

|

-

|

7

|

26

6

|

10

|

379

|

-

|

-

|

12

|

454

|

| 8

|

ПР

|

3,3

|

2499

|

4

|

3029

|

7

|

5301

|

1,3

|

985

|

1,8

|

1363

|

| 9

|

ДУ-

16

|

ТО1

|

-

|

-

|

7

|

181

|

10

|

259

|

-

|

-

|

12

|

311

|

| 10

|

ТО2

|

-

|

-

|

7

|

106

|

10

|

151

|

-

|

-

|

12

|

181

|

| 11

|

СО

|

-

|

-

|

7

|

131

|

10

|

187

|

-

|

-

|

12

|

225

|

| 12

|

ПР

|

3,3

|

11

30

|

7

|

2395

|

7

|

2395

|

1,3

|

445

|

2

|

68

5

|

| 13

|

Д

3

-

4

0А

|

ТО1

|

-

|

-

|

7

|

89

|

10

|

127

|

-

|

-

|

10

|

127

|

| 14

|

ТО2

|

-

|

-

|

7

|

80

|

10

|

114

|

-

|

-

|

10

|

114

|

| 15

|

СО

|

-

|

-

|

7

|

78

|

10

|

112

|

-

|

-

|

10

|

112

|

| 16

|

ПР

|

2,3

|

102

|

8

|

355

|

5

|

222

|

1,2

|

5

4

|

1,2

|

5

4

|

| 17

|

ДЗ-31

|

ТО1

|

-

|

-

|

7

|

891

|

10

|

1272

|

-

|

-

|

10

|

1272

|

| 18

|

ТО2

|

-

|

-

|

7

|

668

|

10

|

954

|

-

|

-

|

10

|

954

|

| 19

|

СО

|

-

|

-

|

7

|

707

|

10

|

1010

|

-

|

-

|

10

|

1010

|

| 20

|

ПР

|

2,3

|

766

|

8

|

266

7

|

5

|

1666

|

1,2

|

400

|

1,2

|

400

|

| Всього

|

|

852

3

|

|

1461

1

|

|

1974

3

|

|

262

7

|

|

813

7

|

5 Розрахунок шиномонтажного відділення

Відділення призначено для виконання робіт, пов’язаних з демонтажем і монтажем гуми з коліс автогрейдерів, скреперів та інших колісних машин. Інколи в цьому відділенні виконується нескладний ремонт камер.

5.1. Виробнича програма

Річна виробнича програма визначається кількістю колісних машин, які ремонтуються протягом року.

Технологічний процес

З поступаючих в це відділення коліс знімається гума, а самі колеса направляються для перевірки і необхідного ремонту в рамно-котельне відділення. Знята з коліс гума перевіряється і дефектується.

Камери, які мають невеликі пошкодження, ремонтуються в шиномонтажному відділенні, покришки і камери, які вимагають складного ремонту, зазвичай передаються для ремонту на спеціальні шиноремонтні майстерні або заводи. Після ремонту колеса повертаються до шиномонтажного відділення, де на них монтується відремонтована гума.

5.2. Розрахунок працюючих

А. Основні виробничі робітники

Потрібна кількість виробничих робітників розраховується виходячи з трудомісткості робіт, що виконуються, та фонду робочого часу з урахуванням перевиконання робітниками норм виробітку.

Розрізняють явочну та спискову кількість робітників. Явочна кількість робітників - це та кількість робітників, які фактично з'явилися на роботу. Визначаємо за формулою

, (5.1) , (5.1)

де  – загальна трудомісткість робіт: – загальна трудомісткість робіт:

Фнр

– номінальним фонд робочого часу робітника;

К – коефіцієнт що враховує перевиконання норм виробітку, приймається рівним 1,1 ... 1,2.

Приймаємо явочну кількість робітників 4 чоловіка.

Спискова кількість робітників – це та кількість робітників, що числяться за списками на підприємстві, включаючи як тих, котрі фактично з'явилися на роботу, так і відсутніх із поважних причин (через хвороби, у відпустці та т. ін.). Визначаємо за формулою:

, (5.2) , (5.2)

де Фдр

– дійсний фонд робочого часу робітника, год.:

, (5.3) , (5.3)

де  – кількість днів тарифної відпустки; – кількість днів тарифної відпустки;

– дні хвороби, беруться у розмірі до 2 % від кількості календарних днів; – дні хвороби, беруться у розмірі до 2 % від кількості календарних днів;

– дні виконання держзобов'язань, приймаються в розмірі 0,5...1 % від кількості календарних днів. – дні виконання держзобов'язань, приймаються в розмірі 0,5...1 % від кількості календарних днів.

; ;

Приймаємо облікову кількість робітників рівну 5.

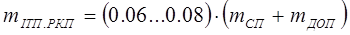

Б. Допоміжні робітники

Крім основних виробничих робітників, що безпосередньо беруть участь у операціях по випуску основної продукції, є й допоміжні робітники. До них належать робітники основних виробничих ділянок, що зайняті обслуговуванням основного виробництва. Кількість допоміжних робітників визначаємо у процентному відношенні до кількості виробничих робітників за формулою:

; (5.4) ; (5.4)

В. ІТП, РКП, МОП

Інженерно-технічний персонал (ІТП) та розрахунково-конторський персонал (РКП) визначаємо залежно від кількості основних і допоміжних робітників у процентному співвідношенні:

; (5.5)

; (5.5)

Молодший обслуговуючий персонал (МОП) визначаємо залежно від кількості основних та допоміжних робітників у процентному відношенні:

; (5.6)

; (5.6)

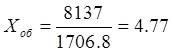

5.3. Розрахунок кількості постів та робочих місць

Кількість постів визначаємо за формулою

, (5.7) , (5.7)

де  – явочна кількість робітників у відділенні або на пункті технічного обслуговування; – явочна кількість робітників у відділенні або на пункті технічного обслуговування;

– кількість технологічно необхідних робітників на посту (для зовнішньої мийки – кількість технологічно необхідних робітників на посту (для зовнішньої мийки  = 1); = 1);

– коефіцієнт використання поста за часом ( – коефіцієнт використання поста за часом ( = 0,7...0,9). = 0,7...0,9).

. .

Приймаємо кількість постів 4.

Кількість робочих місць у шиномонтажному відділенні визначається за формулою

, (5.8) , (5.8)

де  – кількість змін роботи відділення – кількість змін роботи відділення

5.4. Визначення кількості та номенклатури обладнання

Розрахунок основного обладнання ведемо залежно від трудомісткості конкретного виду робіт та річного фонду часу обладнання за формулою:

, (5.9) , (5.9)

де Ткр

–

трудомісткість конкретного виду робіт;

Фро

– річний фонд обладнання, визначається за формулою:

, (5.10) , (5.10)

де  – кількість змін роботи обладнання; – кількість змін роботи обладнання;

– коефіцієнт використання обладнання за часом. – коефіцієнт використання обладнання за часом.

; ;

. .

Приймаємо кількість робочих місць у відділенні рівним 4.

Інше обладнання за номенклатурою та кількістю встановлюємо із умов забезпечення технологічного процесу згідно з даними, що наведені у [4, 6].Вибране обладнання заносимо в таблицю 7.

Таблиця 7 – Перелік основного технологічного обладнання та інвентарю

| № п/п

|

Найменування обладнання

|

Модель або тип

|

Коротка характеристика

|

Габаритні розміри, мм

|

Потужність обладнання, кВт

|

Кільк.

|

| 1

|

Ванна для перевірки камер

|

2013

|

З пневмозанурювачем

|

1800×1000

|

-

|

1

|

| 2

|

Настінна вішалка для камер

|

2295

|

-

|

1500×390

|

-

|

2

|

| 3

|

Верстак для ремонту

|

2319

|

-

|

1400×1050

|

-

|

3

|

| 4

|

Стелаж для покришок

|

2293

|

-

|

2150×750

|

-

|

2

|

| 5

|

Бак для гумових відходів

|

2249

|

-

|

1000×500

|

-

|

2

|

| 6

|

Ручний пневматичний борторозширювач

|

ГАРО - 6108М

|

Робочий тиск 5 - 10 кг/см2

|

387×110

|

-

|

1

|

| 7

|

Електровулканізаційний апарат для ремонту камер

|

ГАРО - 6140

|

-

|

350×400

|

0.97

|

1

|

| Загальна площа обладнання, м2

|

11,8

|

12

|

5.5. Розрахунок площ приміщень та стоянок машин

Площа відділення визначається по площі підлоги, зайнятої обладнанням, і перехідному коефіцієнту, який враховує робочі зони, проїзди і проходи, і виражається так

, ,

де  – площа зайнята обладнанням; – площа зайнята обладнанням;

– перехідний коефіцієнт, який враховує робочі зони, проїзди і проходи (К=4.0) – перехідний коефіцієнт, який враховує робочі зони, проїзди і проходи (К=4.0)

Приймаємо сітку колон рівну 6 12 12

Допоміжні площі

Площа комори запасних частин.

Відповідно до нормативів встановлено (0,2...0,6) м2

на одну одиницю технологічного обладнання для комори запчастин:

Площа складів зберігання основних та допоміжних матеріалів

. Відповідно до нормативів установлено 0,3 м2

площі на одного виробничого робочого для складів зберігання матеріалів:

Площа інстументально-роздавальної комори (ІРК).

Відповідно нормати-вів установлено для ІРК 0,3 м2

на один верстат, що обслуговується, та 0,15 м2

на одного слюсаря:

Загальна площа допоміжних приміщень:

Площа побутових приміщень

. Побутові приміщення включають в себе:

- гардеробні;

- кімната прийому харчів;

- душові;

- кімнати для паління;

- кімната для просушування спецодягу.

Для зберігання спецодягу та домашнього одягу влаштовуються гардеробні (роздягальні) приміщення з індивідуальними шафками на 2 відділення – для домашнього одягу та спецодягу. Відповідно до нормативів передбачено для гардеробних 0,5 м2

на робочого:

Для відпочинку та прийому харчів в обідню перерву обладнуються спеціальні кімнати. Відповідно до нормативів передбачено 0,2...0,6 м2

площі на одне посадочне місце:

Приймаємо площу кімнати відпочинку рівною 10м2

Кількість умивальників, а також душових установлюємо за кількістю робітників у найбільш багаточисленній зміні із розрахунку 1 кран на 10-20 чоловік, а душових на 6-10 чоловік.

Кількість умивальників

Кількість душових

За нормою передбачено 1 м2

на умивальник та 2 м2

на душ. Площу душових визначаємо за формулою:

Туалети розміщуються не більше ніж 125 м від місця роботи, окремо для чоловіків та жінок. Загальна кількість унітазів установлюємо згідно з кількістю працюючих. Висота приміщення не повинна бути нижче ніж 2,5 м. За нормою встановлюється 1 унітаз на 10-15 чол. Кількість унітазів

Площа туалетів визначаємо виходячи із норми на 1 унітаз не менше ніж 1,5 м2

:

Площа туалетів визначаємо виходячи із норми на 1 унітаз не менше ніж 1,5 м2

:

Приймаємо площу туалету рівну 1,5м2

Площа кімнат для паління визначається виходячи із розрахунку 0,02 м2

на одного робітника, але не менше ніж 8 м2

та не більше ніж 40 м2

:

Приймаємо

Приймаємо  м2 м2

Площа кімнати для сушіння спецодягу визначаємо із норми 0,2 м2

на кожного, хто користується цим приміщенням, як виробничі процеси пов'язані з виділенням вологи та набряканням спецодягу або з великою кількістю пилу:

Загальна площа побутових приміщень:

Площі стоянок визначаємо з урахуванням найбільшої кількості машин, що знаходяться на зберіганні. Для машин 1-ої групи, що повертаються на базу щодня, зберіганню на стоянці підлягають усі машини, за винятком тих, що знаходяться у РММ і ПТО. Для 2-ої групи можна вважати, що потребують зберігання на базі до 60 % машин, для 3-ої групи – до 40 %.

5.6. Будівельні, сантехнічні, протипожежні та

екологічні вимоги

Для здешевлення будівництва бази всі основні відділення РММ та ПТО розміщуємо в одній будівлі – головному виробничому корпусі (ГВК).

За межами ГВК розміщуємо перш за все об’єкти підвищеної пожежної небезпеки: котельні, трансформаторні підстанції, склади кисню, ацетилену, паливно-мастильних матеріалів, лісоматеріалів. Окремо розміщуємо також холодні склади, стоянки та інші елементи бази, які розміщувати у ГВК економічно не вигідно. В основу вибору взаємного розташування відділень РММ, ПТО та інших елементів бази повинні бути покладені насамперед виробничі зв’язки між ними (технологічні, транспортні й інші). Крім того, мають бути задоволені будівельні, санітарно-гігієнічні, протипожежні та економічні вимоги.

При проектуванні внутрішнього планування приміщень ГВК і генерального плану бази можна користуємося рекомендаціями, що містяться в науковій літературі (6, 7 та ін.). Однак ураховуємо те, що в літературі розглядаються переважно підприємства для капітального ремонту машин, які значною мірою відрізняються від ремонтно-експлуатаційних баз. Основні особливості ремонтно-експлуатаційних баз, які враховуємо при компонуванні ГВК, складаються з наступного:

1) бази обслуговують машинні парки з дуже широкою номенклатурою машин, що відрізняються між собою за конструкцією, габаритними розмірами та ін. Кількість однотипних машин у складі парку УМ взагалі не перевищує декілька десятків одиниць. Але також у однотипних машинах залежно від їх віку та виду ТО й ТР склад операцій, їх трудомісткість і тривалість значно відрізняється. У таких умовах застосування поточних методів ТО та ТР викликає значні труднощі й потребує попереднього обґрунтування дуже трудомісткими розрахунками, що виходять за межі даної курсової роботи. Для існуючих баз характерно виконання основних робіт на універсальних тупикових постах з бригадною організацією праці робітників;

2) установлення машин на пости, їх зняття з постів та переміщення всередині приміщення здійснюється власним ходом, що викликає підвищену загазованість і шум у приміщеннях. Тому особливе значення має раціональне розміщення постів РММ та ПТО, що передбачає незалежну доставку й віддалення машин, рух машин за найкоротшими маршрутами, прямоточний напрям технологічного процесу, а також підсилену вентиляцію приміщень. При великій кількості постів необхідні наскрізні внутрішні проїзди;

3) для зручності в’їзду та виїзду машин поряд із прямокутним застосовується косокутне розташування постів у РММ і ПТО. На постах ТО та ремонту машин, що мають значну частину робіт у нижній частині (особливо на автомобільному ходу), влаштовують спеціальні оглядові канави та естакади, розміри яких повинні суворо відповідати вимогам охорони праці й техніки безпеки;

4) відділення РММ мають бути розташовані таким чином, щоб забезпечити зручний взаємозв’язок розбірно-збірного відділення з агрегатним, механічним, зварним та ін. З цією метою розбірно-збірні відділення розміщують у центральному прольоті ГВК, що забезпечений мостовим краном або кран-балкою, а останні відділення – у боксових прольотах;

5) при невеликій розрахунковій площі відділень (10-20м2

) можливе їх об’єднання, якщо вони є технологічно спорідненими. Так, можуть бути суміщені мідницьке та жерстяницьке, ремонту паливної апаратури й гідроприводу. Об’єднання дозволяється при умові, що загальна пожежна небезпека приміщення не підвищиться.

Проектування приміщення будівлі ГВК повинно виконуватися з урахуванням вимог СНіП (7, 8).У більшості випадків будівля приймається одноповерховою багатопрольотною. Периметр будівлі повинен бути мінімальним для даної площі, що зменшує витрати на зведення зовнішніх стін, опалення тощо. Цим вимогам найбільшою мірою задовольняють будівлі найпростішої прямокутної форми в плані при відношенні довжини до ширини не більше ніж 3:1.

У конструкції будівлі ГВК використовуються, як правило, типові уніфіковані елементи (колони, ферми, плити перекриття). Розміри сітки колон приймаються кратними 6м. Бажана якомога більша сітка колон, оскільки вона уможливлює раціональне використання виробничих площ та зменшує трудомісткість будівництва. Бажаними є сітки 24´12 і 18´12 м.

Стіни будівлі ГВК часто виконуємо панельними. У цьому випадку крок зовнішніх колон приймаємо 6м. Товщину стін призначаємо залежно від виду прийнятого стінового матеріалу та кліматичних умов в районі будівництва. Взагалі товщина зовнішніх стін складає 38,51 або 64см.

Відділення: ковальське, зварне, мідницько-жерстяницьке, столярно-обойне, ремонту та регулювання систем живлення і гідроприводу, зовнішньої мийки машин відокремлюємо від останніх капітальними стінами. Відділення, у яких технологічний процес не пов’язаний з виділенням шкідливих газів, пари, вологи, світлового випромінювання, шуму, не потребують обов’язкового огородження внутрішніми стінками. Перегородки у цих приміщеннях можуть бути стаціонарними або збірно-розбірними; останні полегшують перепланування відділень при необхідності зміни технологічного процесу або потужності відділень. Товщину стаціонарних перегородок приймаємо рівною 25см. Перегородки збірно-розбірної конструкції можуть бути запроектовані не на повну висоту приміщення, а лише на 2,5-3м. При цьому нижню частину висотою до 1м від підлоги роблять глухою, а верхню забезпечують металевою сіткою або склінням.

Висотою приміщення вважається відстань від рівня підлоги до низу несучих конструкцій перекриття. Вона приймається кратною 0,6м, але не менше ніж 3м та визначається висотою застосованого технологічного обладнання, а також розмірами машин, що ремонтуються й обслуговуються.

Ширину віконних прорізів та воріт приймаємо кратною 0,6м. Розміри воріт повинні бути більші від габаритних розмірів машин не менше ніж на 0,4м за висотою та 0,8м за шириною. Ширина дверей приймається 0,8; 1,2; 1,5; 2м. У ремонтному виробництві всі види виробництва класифікуються за ступенем пожежонебезпечності на 5 категорій. Таким чином, за категорією пожежонебезпечності визначаємо ступінь вогневитривалості і в цілому будівлі майстерні та відділень, виходячи із чого призначаємо кількість еваковиходів, матеріал стін, дверей, воріт.

5.7. Техніка безпеки при виконанні ТО і Р

Шиномонтажне відділення повинно розміщуватися в приміщенні з приточно-витяжною вентиляцією, а також місцевим відсосом над місцем, де готують клей і накладають латки.

Для ремонту шин і камер у якості обладнання використовують стаціонарні вулканізаційні апарати, мульди, варильні плити, вальцювальні машини і сушильні шафи.

Основною небезпекою при експлуатації вулканізаційного апарату є можливість вибуху при підвищенні в ньому тиску вище допустимого рівня. Для запобігання вибуху вулканізаційний апарат обладнують манометром, краном, водомірним склом і важільним запобіжним клапаном.

Під час роботи апарата потрібно постійно спостерігати за тиском пара на манометрі і станом запобіжного клапана. При зниженні рівня води її підкачують невеликими порціями. При несправності насоса або неможливості підкачати воду потрібно припинити роботу, обережно вигребти паливо із топки і випустити пар.

Запобіжний клапан повинен бути відрегульований на граничний робочий тиск. Робота без клапана або з несправним клапаном забороняється. Манометр потрібно перевіряти не рідше ніж через один рік роботи. Забороняється працювати з несправним, неопломбованим або неперевіреним манометром.

Ремонт шин і камер методом вулканізації полягає у прогріві склеюваних виробів в мульдах, на варильних плитах або вулканізаційному апараті з доведенням температури нагріву до 140 – 1450

С. При розігріві гуми виділяються шкідливі сіркоорганічні сполуки і надлишкове тепло, які спричиняють шкідливу дію на організм людини.

Вулканізаційні приміщення небезпечні в пожежному плані із-за наявності отримуваних в результаті шорсткування легкоспалахуваного гумового і текстильного пилу, парів бензину і т.п.

З метою усунення пожежної небезпеки необхідно дотримуватися наступних правил. Вся проводка освітлювальної і силової ліній повинна бути виконана в трубах з герметичною арматурою. Вентилятори і електродвигуни рекомендується встановлювати за межами вулканізаційних відділень, а у вибухобезпечному виконанні всередині приміщень. Опалення шиномонтажного відділення повинно бути водяним або паровим. Зберігати бензин у великій кількості у відділенні забороняється. Запас наявного в приміщенні бензину повинен бути обмежений кількістю, потрібною на один день. Бензин повинен зберігатися в металічній тарі з герметичною пробкою і з постійною запобіжною сіткою в наливній горловині.

Шиномонтажні і демонтажні роботи полягають в заміні несправних шин і камер, виявлених в процесі експлуатації і при технічному обслуговуванні. На колеса з плоским розбірним ободом шини надівають за допомогою металічних лопаток на поворотному столі висотою 0,2м. Зняття шин, щільно прилягаючих до обода, вимагає застосування спеціальних пристроїв.

Особливої уваги потребує стенд монтажу і демонтажу шин. Для полегшення умов праці стенд обладнаний гідравлічним підйомником, який слугує для центрування коліс по осі шпинделя.

Створення безпечних умов праці при роботі на стенді можливе лише при правильній його експлуатації і дотриманні правил техніки безпеки. Для запобігання травматизму від враження електричним струмом електричні проводи, які йдуть до стенда, повинні бути замкненими в труби, а безпосередньо біля стенда – в гнучкий металевий рукав. Стенд повинен бути заземленим. Шланги на штуцерах кріплять хомутами. Для запобігання зіскакуванню бортового кільця у момент накачки шин повітрям упори стенду щільно притискають до бортового кільця. Тиск в системі вище 14МПа не допускається.

Література

1. Методичні вказівки та завдання до курсової роботи з дисципліни “Експлуатація будівельних машин” для студентів всіх форм навчання / Полтава: Полтавський державний технічний університет імені Юрія Кондратюка, 1999 р. – 59 с.

2. Полянский С.К. Эксплуатация строительных машин. – К.: Высшая школа, 1986.

3. Шмаков А.Т. Эксплуатация дорожных машин. – М.: Транспорт, 1987.

4. Баранов Ю.П. Техническая эксплуатация автомобилей. – М.: Транспорт, 1982.

5. Ровках С.Е., Киселёв М.М., Ровках А.С. Техническое обслуживание и ремонт строительной техники. – М.: Стройиздат, 1986.

6. Зеленков Г.И., Колясинский Б.С. Проектирование предприятий по ремонту дорожно-строительных машин. – М.: Высшая школа, 1977.

7. СНиП 11-90-81. Производственные здания промышленных предприятий. – М.: Издательство стандартов, 1982.

8. СНиП 11-93-74. Предприятия по обслуживанию автотранспорта. – М.: Стройиздат, 1975.

9. Спельман. Техника безопасности при эксплуатации строительных машин и средств малой механизации. – М.: Стройиздат, 1986.

10. Салов А.И. Техника безопасности и противопожарная техника при работе дорожно-строительных машин. – М.: Стройиздат, 1986.

|