| ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра «Технология машиностроения»

ПРОЕКТИРОВАНИЕ КУЛАЧКОВЫХ САМОЦЕНТРИРУЮЩИХ ПАТРОНОВ

Курсовая работа по дисциплине «Технологическая оснастка»

Студент: Бережнов Е. П.

Группа: М-302

Преподаватель: Кучеров Андрей Олегович

ТОЛЬЯТТИ 2004г.

Цель курсовой работы – научиться проектировать станочные приспособления на примере разработки конструкции токарного самоцентрирующего трехкулачкового патрона.

Задачи курсового проекта:

- изучить конструкцию кулачкового патрона;

- разобраться в методике проектирования станочного приспособления;

- выполнить необходимые расчеты для проектирования патрона и силового привода к нему;

- разработать конструкцию токарного кулачкового самоцентрирующего патрона с механизированным приводом;

1.1 Сбор исходных данных

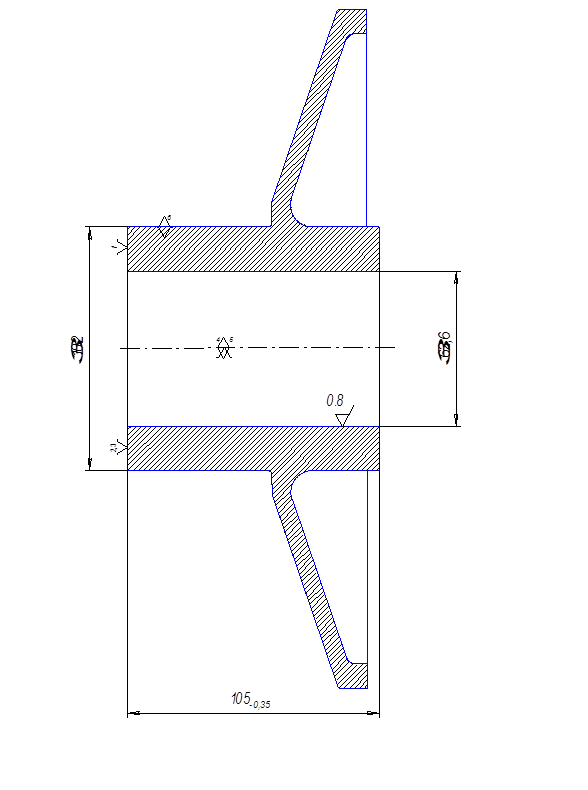

Операционный эскиз

Вид и материал заготовки – штамповка, сталь45.

Вид обработки – черновая.

Материал и геометрия режущей части инструмента – резец расточной из Т15К6 с

φ=60о

;

γ=-3о

;

λ=+5о

;

Режимы резания: глубина t=1.2мм, подача S=0,45мм/об.

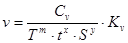

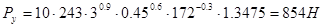

Скорость резания определяем по формуле:

; ;

Т=60мин,

Cv

=350

X=0.15

Y=0.35

M=0.20

м/мин м/мин

Металлорежущий станок – 16К20Ф3 (наибольший диаметр патрона – 200мм, внутренний конус шпинделя – Морзе 6.

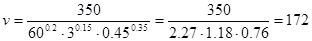

1.2 Расчет сил резания

Расчет сил резания выполним по методике, изложенной в [3]. При внутреннем точении составляющие Pz

,

Py

силы резания рассчитываются по формуле:

, ,

где Ср

, Х, У, n – постоянная и показатели степени для конкретных условий обработки. При обработке стали резцом, оснащенным пластиной из твердого сплава, равны:

- для расчета Pz

Ср

=300, Х=1, У=0,75, n=-0,15

- для расчета Pу

Ср

=243, Х=0,9, У=0,6, n=-0,3

Поправочный коэффициент Кр представляет собой произведение ряда коэффициентов, учитывающий фактические условия резания

Кр=Кмр.

Кφр.

Кγр.

Кλр

где Кмр= - коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (n’=0,75 для стали [3]). - коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (n’=0,75 для стали [3]).

Кφр –коэффициент, учитывающий влияние угла в плане резца на силы.

Кγр - коэффициент, учитывающий влияние переднего угла резца на силы.

Кλр - коэффициент, учитывающий влияние угла наклона режущей кромки.

- для расчета Рz

:

Кφр=0,94, Кγр=1,1, Кλр=1

- для расчета Ру

:

Кφр=0,77, Кγр=1,4, Кλр=1,25

Кмр=

Крz=1.

0,94.

1,1.

1=1,034

Кру=1.

0,77.

1,4.

1,25=1,3475

1.3 Расчет усилия зажима

В процессе обработки заготовки на нее воздействует система сил. С одной стороны действует составляющие силы резания, с другой – сила зажима препятствующая этому. Из условия равновесия моментов данных сил и с учетом коэффициента запаса определяются необходимые зажимное и исходное усилия.

Суммарный крутящий момент от касательной составляющей силы резания, стремящейся провернуть заготовку в кулачках равен:

Повороту заготовки препятствует момент силы зажима, определяемый следующим образом:

Из равенства Мр’ и Mз’ определяем необходимое усилие зажима, препятствующее повороту заготовки в кулачках.

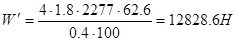

где где

d1

=62.6мм, d2

=102мм, Pz=2277Н, f=0,4

К=Ко

.

К1

.

К2

.

К3

.

К4

.

К5

.

К6

- для расчета W’

Ко=1,5, К1

=1,2, К2

=1, К3

=1, К4

=1, К5

=1, К6

=1.

К=1,8

- для расчета W’’

Ко=1,5, К1

=1,2, К2

=1.4, К3

=1, К4

=1, К5

=1, К6

=1.

К=2.52

Сила Ру стремится вывернуть заготовку из кулачков.

Данному моменту препятствует момент от силы зажима

Необходимая сила зажима равна:

, где , где

d2

=102мм, Pу=854Н, f=0,4, l=105мм, К=2,52

Для дальнейших расчетов принимаем наихудший случай

W=12828.6H

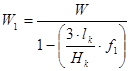

Величина усилия зажима W1

прикладываемая к постоянным кулачкам несколько увеличивается по сравнению с усилием W и рассчитывается по формуле:

где lk

- вылет кулачка, расстояние от середины рабочей поверхности сменного кулачка до середины направляющей постоянного кулачка.

Нк

– длина направляющей постоянного кулачка, мм.

f – коэффициент трения в направляющих постоянного кулачка и корпуса

вс

=30мм, - толщина сменного кулачка,

вк

+вз

=20+30=50мм, - толщина постоянного кулачка

Вк

=40мм, - ширина направляющей постоянного кулачка

В1

=25мм, - ширина сменного кулачка

Нк

=80мм

lk

=62мм

f=0,1

Подставим исходные данные в формулу:

1.4 Расчет зажимного механизма патрона

Приступая к расчету зажимного механизма необходимо определиться с его конструкцией. В самоцентрирующих механизмах установочные элементы (кулачки) должны быть подвижными в направлении зажима и закон их относительного движения необходимо выдержать с высокой точностью. Поэтому на движение кулачков накладываются условия: разнонаправленность, одновременность и равная скорость движения. Данное условие можно выдержать, обеспечивая движение трех кулачков от одного источника движения.

В кулачковых патронах наибольшее применение получили рычажные и клиновые зажимные механизмы, движение которым передается центральной втулкой, связанной с силовым приводом.

Рычажный механизм представляет собой неравноплечий угловой рычаг, смонтированный в корпусе патрона на неподвижных осях, и которые своими сферическими концами входит с посадкой в пазы постоянного кулачка и центральной втулки.

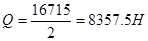

При расчете зажимного механизма определяется усилие Q, создаваемое силовым приводом, которое зажимным механизмом увеличивается и передается постоянному кулачку

где iс

– передаточное отношение по силе зажимного механизма

Данное отношение для рычажного механизма равно

где где

А и Б – плечи рычага

На этапе расчета наружный диаметр патрона можно определить по формуле:

Дп

=d2

+2.

Нк

=102+2.

80=262мм, так как Дп

>200мм, выбираем рычажный зажимной механизм с iс

=2.

1.5 Расчет силового привода

Для создания исходного усилия Q используется силовой привод, устанавливаемый на задний конец шпинделя. В его конструкции можно выделить силовую часть, вращающуюся совместно со шпинделем, и муфту для подвода рабочей среды. В качестве приводов наибольшее применение получили пневматические и гидравлические вращающиеся цилиндры.

Следует попытаться применить пневматический привод, так как в любом производстве имеются трубопроводы для подачи сжатого воздуха. Диаметр поршня пневмоцилиндра определяется по формуле:

где Р – избыточное давление воздуха. Р=0,4МПа.

В конструкции станка 16К20Ф3 можно встроить силовой привод с диаметром поршня не более 120мм. Если при расчете по формуле  диаметр получится более 120 мм, то следует применять гидравлический привод, где за счет регулирования давления масла можно получить большие исходные усилия. При заданном усилии Q подбираем давление масла (Рг

=1; 2,5; 5; 7,5МПа), чтобы диаметр поршня не превышал 120мм. диаметр получится более 120 мм, то следует применять гидравлический привод, где за счет регулирования давления масла можно получить большие исходные усилия. При заданном усилии Q подбираем давление масла (Рг

=1; 2,5; 5; 7,5МПа), чтобы диаметр поршня не превышал 120мм.

мм, - для пневмопривода мм, - для пневмопривода

При Рг

=1МПа

мм, - для гидрацилиндра мм, - для гидрацилиндра

Принимаем D=110мм.

Ход поршня цилиндра рассчитывается по формуле:

+10…15мм, +10…15мм,

где Sw

– свободный ход кулачков. Sw

=5мм

- передаточное отношение зажимного механизма по перемещению. - передаточное отношение зажимного механизма по перемещению.

+10=20мм. +10=20мм.

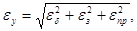

1.6 Расчет погрешности установки заготовки в приспособление

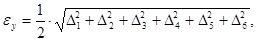

Погрешность установки определяется по формуле:

где εδ

– погрешность базирования, равная нулю, так как измерительная база используется в качестве технологической.

εз

– погрешность закрепления – это смещение измерительной базы под действием сил зажима. εз

=0

εпр

– погрешность элементов приспособления, зависящая от точности их изготовления.

∆1

, ∆3

– погрешности, возникающие вследствие неточности изготовления размеров А1

и А3

(∆1

=0,013мм, ∆3

=0,008мм)

∆2

, ∆4

, ∆6

– погрешности из-за колебания зазоров в сопряжениях (∆2

=0,009мм, ∆4

=0,013мм)

∆5

– погрешность, появляющаяся из-за неточности изготовления плеч рычага.

∆5

=А.

sin∆β==0,01

Z =0.0315 =0.0315

εy

<

Z ; 0,02<0,0315. Условие выполняется. ; 0,02<0,0315. Условие выполняется.

ЛИТЕРАТУРА

1. Обработка металлов резанием: Справочник технолога / А. А. Панов и др.; М.: Машиностроение, 1988/

2. Горошкин А. К. Приспособления для металлорежущих станков: Справочник – 7-е издание М. Машиностроение, 1979

3. Справочник технолога-машиностроителя. В 2-х томах. Т2 /А. Г. Косилова – 4-е изд. М. Машиностроение,1985/

4. Справочные приспособления: Справочник. В 2-х томах. Т1 / Б. Н. Вардашкин, 1984/

5. С. В. Николаев Приспособления для токарных и шлифовальных станков. Тольятти, 1987.

|