Курсовая работа: Проектирование индивидуального привода

|

Название: Проектирование индивидуального привода Раздел: Промышленность, производство Тип: курсовая работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Кафедра “Основы проектирования машин” Курсовой проект «Проектирование привода индивидуального» Содержание Введение 1 Энергетический и кинематический расчёт 2 Выбор материала и определение допускаемых напряжений 3 Расчет тихоходной передачи 4 Эскизная компоновка редуктора и определение компоновочных размеров 5 Расчет тихоходного вала 6 Расчет и подбор шпоночных соединений 7 Выбор и расчет муфты привода 8 Составление ведомости посадок сопряженных размеров 9 Система смазки редуктора 10 Расчет клиноременной передачи 11 Заключение 12 Список использованных источников Введение Привод – совокупность механических передач, предназначенных для преобразования параметров движения двигателя при передаче исполнительным органам машины. Энергия, необходимая для приведения в действие машины может быть передана от вала двигателя непосредственно от двигателя возможна в случаях, когда частота вращения вала машины совпадает с частотой вращения двигателя. В остальных случаях применяют механические передачи. Из всех видов передач зубчатые имеют наименьшие габариты, массу, стоимость и потери на трение. Коэффициент потерь одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,01. Зубчатые передачи в сравнении с другими механическими передачами обладают большой надежностью в работе, постоянством передаточного отношения из-за отсутствия проскальзывания, возможностью применения в широком диапазоне скоростей и передаточных отношений. Проектируемый привод состоит из: - электродвигатель поз. 40 (марка АИР112М4; Р= 5,5 кВт; n= 1500 мин-1 ); - редуктор двухступенчатый цилиндрический поз. 1 (u= 29; Tmax = 869 Н∙м). Двигатель с редуктором соединяются посредством клиноременной передачи. 1 ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЕТИсходные данные: Pвых. = 4 кВт – мощность на выходном валу; nвых. = 50 мин-1 – частота вращения выходного вала; Lгод. = 5 лет; Ксут. = 0,29; Кгод. = 0,5

Определим общий КПД привода:

где

Требуемая мощность электродвигателя:

Определяем оценочное передаточное отношение привода:

где

Частота вращения двигателя исходя из приближенного общего передаточного отношения:

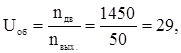

По табл. П1 [2] принимаю электродвигатель, ближайший по мощности: АИР112М4, для которого Рдв. = 5,5 кВт, n=1450 мин-1 . Окончательное передаточное отношение привода:

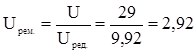

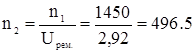

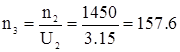

U1 принимаю в соответствии со стандартным рядом Uред. =U2 ∙U3 =3,15∙3,15=9,92, тогда передаточное число ременной передачи:

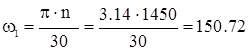

Определение частот вращения и угловых скоростей валов привода. n=1450 мин-1

; Вал II:

Вал III:

Вал IV:

Определение вращающих моментов на валах привода.

Вал II:

Вал III:

Вал IV:

2 ВЫБОР МАТЕРИАЛА И ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙВыбираю материалы со средними механическими характеристиками. По табл. 3.3 [1] принимаю для шестерен сталь 45 улучшенную с твердостью НВ260, для колес сталь 45 улучшенную с твердостью НВ230. Допускаемые контактные напряжения по формуле 3.9[1] при проектном расчете:

Здесь предел контактной выносливости при базовом числе циклов

коэффициент долговечности при длительной эксплуатации редуктора КHL =1; коэффициент запаса прочности Принимаю коэффициент нагрузки для случаев несимметричного расположения колес Коэффициент ширины венцов по межосевому расстоянию для быстроходной ступени:

для тихоходной ступени:

3 РАСЧЕТ ТИХОХОДНОЙ ПЕРЕДАЧИПроектный расчетРасчет начинаю с тихоходной ступени, как наиболее нагруженной. Редуктор – соосный, поэтому межосевые расстояния ступеней равны:

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев.

Принимаю по стандарту Нормальный модуль mnT = (0,01…0,02)∙а wT =(0,01…0,02)∙125=1,25…2,5. Принимаю mnT =2,5 мм. Определю число зубьев шестерни и колеса. Так как тихоходная передача представляет собой передачу с внутренним зацеплением, то

Число зубьев шестерни:

Принимаю z3 =46, тогда число зубьев колеса: z4 =100+46=146. Основные размеры шестерни и колеса. Диаметры делительные: d3 =mz3 =2,5∙46=115 мм; d4 =mz4 =2,5∙146=365 мм. Диаметры вершин зубьев: da 3 =d3 +2mn T=115+2∙2,5=120 мм; da 4 =d4 - 2mn T=365-2∙2,5=360 мм. Ширина колеса:

Ширина шестерни:

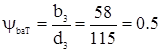

Определю коэффициент ширины шестерни по диаметру:

Окружная скорость колес тихоходной ступени:

При данной скорости назначаю согласно табл. 3.11 [2] седьмую степень точности. ПРОЕКТНЫЙ РАСЧЕТ БЫСТРОХОДНОЙ СТУПЕНИ. Из условия соосности Коэффициент Нормальный модуль принимаю mn =2 мм. Число зубьев шестерни и колеса:

где z2 = zC – z1 = 125 – 30 = 95. Основные размеры шестерни и колеса:

Окружная скорость колес быстроходной ступени и степень точности передачи:

Назначаю восьмую степень точности. Проверочный расчет передач.Расчет тихоходной ступени. Коэффициент нагрузки для проверки контактных напряжений:

Здесь по табл. 3.5, 3.6 и 3.9 значения коэффициентов:

Проверяем контактные напряжения:

Силы, действующие в зацеплении тихоходной ступени. Окружная сила:

Радиальная сила:

Проверка зубьев тихоходной ступени на выносливость по напряжениям изгиба:

Определю коэффициент нагрузки КF =KFβ ∙KFγ =1.37∙1.15=1.57; здесь KFβ =1,37 (табл. 3.7 [1]); KFγ =1.15 (табл. 3.8 [1]). Коэффициент прочности зуба по местным напряжениям YF выбираем в зависимости от чисел зубьев: для шестерни z3 =62, YF 3 =3,62; для колеса z4 =187, YF 4 =3,6. Допускаемое напряжение по формуле (3.24 [1]):

По табл. 3.9 [1] для стали 45 улучшенной предел выносливости при отнулевом цикле изгиба:

для шестерни для колеса Коэффициент запаса прочности

Допускаемые напряжения и отношения для шестерен:

для колеса:

Найденное отношение меньше для колеса. Следовательно дальнейшую проверку проводим для зубьев колеса.

Проверочный расчет быстроходной передачи.Коэффициент нагрузки КН :

Проверяем контактные напряжения:

что типично для быстроходных ступеней. Силы в зацеплении:

Проверяем зубья по напряжениям изгиба:

Для этого определяю коэффициент нагрузки: КF =KFβ ∙KFγ =1∙1.45=1.45; для z1 =30; YF 1 =3.8; z2 =95; YF 2 =3.6. Допускаемое напряжение:

Для стали 45 улучшенной:

для шестерни для колеса Коэффициент запаса прочности

Допускаемые напряжения и отношения для шестерен:

для колеса:

Дальнейшую проверку проводим для колеса, так как для него Проверяем зуб колеса:

4. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА И ОПРЕДЕЛЕНИЕ КОМПОНОВОЧНЫХ РАЗМЕРОВ Предварительный расчет валов. Из выше приведенных расчетов крутящие моменты в поперечных сечениях валов: Вал I:

Вал II:

Вал III:

Вал IV:

Диаметр выходного вала I при

dдв =32 мм; Диаметр вала под шкивом: 32 мм. Диаметр вала II под шкивом:

Принимаем dдв =32 мм; Диаметры шеек под подшипники dП2 =35 мм. Диаметры под ведущей шестерней dК1 =40 мм. У промежуточного вала III расчетом на кручение определяю диаметр опасного сечения под шестерней z3

по пониженным допускаемым напряжениям

Принимаю диаметр под шестерней z3

– 45 мм, под подшипниками Ведомый вал IV рассчитываем при Диаметр выходного конца вала:

Принимаю диаметр под колесом dK 4 =65 мм. Конструктивные размеры шестерен и колес. Быстроходная ступень. шестерня: d1 = 60 мм; d2 = 64 мм; b1 = 38 мм; df = d1 – 2.5mn = 55; dK 1 =40 мм;

колесо: d2 = 190 мм; da 2 = 194 мм; b2 = 32 мм. Диаметр и длина ступицы колеса:

Принимаю Толщина обода Принимаю Толщина диска с = 0,3∙b2 = 0.3∙32=9,6. Принимаю с= 9мм. Тихоходная ступень. шестерня: d3 = 115 мм; dа3 = 120 мм; b3 = 58 мм; dK 3 =45 мм;

Принимаю Колесо: d4 = 365 мм; da 4 = 360 мм; b4 = 50 мм. dK 4 =65 мм;

Принимаю с = 0,3∙b4 = 0.3∙50=15 мм. Конструктивные размеры корпуса редуктора. Толщина стенок:

Принимаю Толщина фланцев:

Размеры остальных элементов корпуса и крышки определю по данным табл. 8.3 [1] и данных в таблицах [4]. Первый этап компоновки редуктора. Определяю расстояние между опорами и положение зубчатых колес относительно опор. Чертеж выполняю тонкими линиями масштаб 1:1. Выбираю способ смазки: зубчатые зацепления окунанием зубчатых колес в масляную ванну, подшипники – тем же маслом за счет его разбрызгивания. Последовательность компоновки. Проводим две вертикальные осевые линии на расстоянии Ориентировочно назначаю для валов шарикоподшипники легкой серии, подбирая их по диаметрам посадочных мест:

Размещаем подшипники ведущего и ведомого валов в средней опоре, приняв расстояние между их торцами 10 мм. Намечаем ширину средней опоры t, считая, что каждый подшипник углублен от края опоры на 5 мм:

Принимаю зазоры между торцами колес и внутренней стенкой корпуса Вычерчиваю зубчатые колеса в виде прямоугольников и очерчеваю внутреннюю стенку корпуса. Размещаю подшипники в корпусе редуктора, углубив их от внутренней стенки корпуса на 3…5 мм. 5. РАСЧЕТ ТИХОХОДНОГО ВАЛА Исходные данные: - крутящий момент на выходном (тихоходном) валу редуктора: Т4 =869 Н∙м; - частота вращения вала: n4 = 50 мин-1 ; - материал вала – сталь 45 нормализованная - делительный диаметр зубчатого колеса, насаженного на вал: d4 =365 мм; - рабочая ширина колеса тихоходной ступени b4 = 50 мм. Проектный расчет вала Усилия в зацеплении: окружное радиальное Расстояние между опорами: l=125 мм. Расстояние между муфтой и правым подшипником f=74 мм. Диаметр выходного конца вала: dB 4 = 55 мм; l= 82 мм. Диаметр вала под подшипниками: dn = 60 мм. Диаметр вала под зубчатым колесом: d= 65 мм. Определяю реакции в вертикальной плоскости:

Изгибающие моменты в вертикальной плоскости:

Определяю реакции в горизонтальной плоскости:

Знак (-) показывает, что реакция Вх на схеме направлена в противоположную сторону. Изгибающие моменты в горизонтальной плоскости.

Суммарный изгибающий момент в наиболее нагруженном сечении (там, где насажено зубчатое колесо).

Суммарные реакции в опорах:

Расчет вала на выносливость. Пределы выносливости стали 45: при изгибе при кручении Нормальные напряжения для сечения под зубчатым колесом:

где W – для сечения со шпоночным пазом, момент сопротивления:

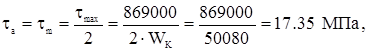

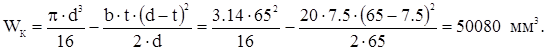

Для вала d= 65 мм по ГОСТ 8788 ширина паза b= 20 мм; глубина t= 7.5 мм, тогда Касательные напряжения от нулевого цикла для сечения под зубчатым колесом:

Эффективные коэффициенты концентрации напряжений (шпоночная канавка для стали 45 с пределом прочности менее 700 МПа):

Масштабные факторы для вала d= 65 мм.

Коэффициенты, учитывающие влияние постоянной составляющей цикла для среднеуглеродистых сталей:

Коэффициенты запаса прочности по нормальным напряжениям;

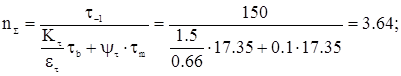

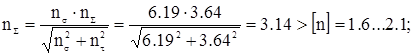

Коэффициент запаса прочности по касательным напряжениям:

Общий коэффициент запаса прочности:

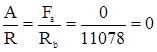

Таким образом, прочность и жесткость обеспечены. Подбор подшипников качения На подшипники действует радиальная нагрузка RB = 11078 H, частота вращения вала n= 50 мин-1 . Согласно заданию L= 5 лет; Ксут = 0,29; Кгод = 0,5, откуда требуемая долговечность: Lh = 5∙12∙25.6∙24∙0.5∙0.29= 5345,28 ч. По диаметру, принятому в проектном расчете dn = 60 мм, предварительно принимаю радиальный шарикоподшипник №212 по ГОСТ 8338, у которого d=60 мм; D= 110 мм; С= 41 кН; С0 = 31 кН. Определяю приведенную нагрузку подшипника, приняв при вращающемся внутреннем кольце vk =1 и по табл. 3.4 [6] нахожу значения коэффициентов Х и Y, предварительно определив величину отношения:

примет вид Cт p =P∙2.785=11,078∙2,785=30 кН; Стр =30,85<C=41 кН. Следовательно, окончательно принимаю подшипник легкой серии №212, у которого коэффициент динамической грузоподъемности С= 41 кН. 6. РАСЧЕТ И ПОДБОР ШПОНОЧНЫХ СОЕДИНЕНИЙ РЕДУКТОРА Для передачи крутящих моментов применяю шпонки призматические со скругленными торцами по ГОСТ 23360.

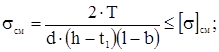

Материал шпонок – сталь 45 нормализованная. Проверяю шпонки на прочность. Условие прочности:

Вал II (быстроходный). Шпонка 10 х 8 х 50 ГОСТ 23360:

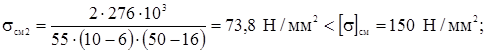

Вал III (промежуточный). Шпонка 16 х 10 х 50 ГОСТ 23360:

Шпонка 14 х 9 х 50 ГОСТ 23360:

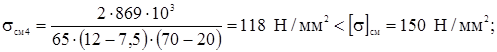

Вал IV (тихоходный). Шпонка 20 х 12 х 70 ГОСТ 23360:

Шпонка 16 х 10 х 70 ГОСТ 23360:

Прочность обеспечена. Ведомость выбранных шпонок.

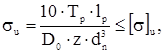

7. ВЫБОР И РАСЧЕТ МУФТЫ ПРИВОДА Выбираю упругую пальцевую муфту. Эта муфта допускает радиальную несоосность валов до 0,4 мм и угловую до 1о за счет деформации неметаллических пальцев и некоторого сдвига их относительно сопряженных металлических деталей. Муфта обеспечивает смягчение толчков, компенсацию монтажных неточностей и биений соединенных валов. Полумуфты насаживают на конец вала с натягом по посадке j6 на призматической шпонке 16 х 10 х 70. В одной полумуфте на конических хвостовиках закреплены пальцы с надетыми на них резиновыми втулками, которые входят в цилиндрические расчеты другой полумуфты. Материал полумуфт – чугун СЧ20 ГОСТ 1412-85 пальцы из нормализованной стали 45 ГОСТ 1050-88, а втулки из специальной резины. Пальцы проверяю на изгиб:

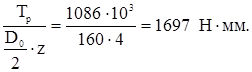

Тр – расчетный момент, Н∙мм.

Окружная сила, передаваемая одним пальцем:

dn = 25 мм – диаметр пальца;

Условие прочности соблюдено. Условие прочности втулки на смятие:

8. СОСТАВЛЕНИЕ ВЕДОМОСТИ ПОСАДОК СОПРЯЖЕНННЫХ РАЗМЕРОВ Выбор посадок посадочных мест подшипников. В редукторе применяю подшипники 0 класса точности. Посадки колец шарикоподшипников выбираю от вида нагружения – циркуляционного: - внутреннего кольца на вал – L0/k6; - наружного кольца в корпус – N7/L0. Выбор посадок зубчатых колес Зубчатые колеса насаживаю на вал по посадке r6 по системе отверстия 7-го квалитета точности – Н7/r6. Выбор посадок шкивов ременной передачи Шкивы ременной передачи на вал насаживаю по посадке jS 6 по системе отверстия 7-го квалитета точности – Н7/jS 6. Выбор посадок крышек торцовых узлов на подшипниках качения Крышки торцовые устанавливаю в корпусе и крышке редуктора по посадке Н7/Н8. Ведомость посадок сопряженных размеров

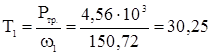

9. СИСТЕМА СМАЗКИ РЕДУКТОРА Поскольку окружная скорость зубчатых колес до 12…14 м/с, то смазку осуществляю путем погружения зубчатых колес в масло, заливаемое внутрь корпуса. Глубину погружения колес в масло принимаю равной 0,12 радиуса окружности выступов большего колеса: 70 мм. Поскольку редуктор двухступенчатый выбираю сорт масла по вязкости, равной среднему арифметическому из рекомендуемых значений кинематической вязкости масел. Выбираю масло с вязкостью v= 81.5 cCт – масло индустриальное И20 по ГОСТ 20799-75. Для контроля уровня масла в корпусе редуктора применяю жезловый маслоуказатель. Объем масленой ванны составляет приблизительно 3,5 дц3 . Смазка подшипников валов осуществляется тем же маслом, что и зубчатые колеса. Смазка осуществляется разбрызгиванием. 10. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ. Исходные данные: P1 = 4.56 кВт; n1 = 1450 мин-1 ; Р2 =Р1 /η1 =4,56/0,96=4,75 кВт; n2 =496,5мин-1 ; u=2.92; T1 =30.25 H∙м; T2 =87,72 H∙м. Сечение ремня и размеры сечения. Выбираю сечение А ремня с площадью поперечного сечения F=81 мм2 ; табл. 2.2.1 [4]. Минимальный расчетный диаметр ведущего шкива d1 min =90 мм. Однако для обеспечения большей долговечности ремня выбираю шкив большего диаметра, а именно d1 =160 мм. Диаметр ведущего шкива:

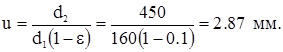

Ближайшее стандартное значение Действительное передаточное число проектируемой передачи:

Пересчитываю

Расхождение с заданным:

Минимальное межосевое расстояние (2.2.5 [4])

Hp =8 (табл. 2.2.5 [4]):

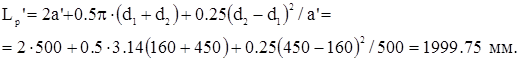

Принимаю близкое к среднему а’= 500 мм. Расчетная длина ремня (2.2.6 [4])

Действительная длина ремня, мм;

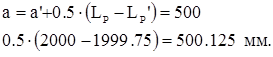

Lp =2000 мм. Межцентровое расстояние:

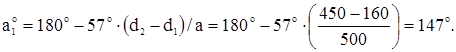

Принимаю а= 500 мм. Коэффициент, учитывающий длину ремня: СL =1,1 (табл. 2.2.6). Угол обхвата ремнем меньшего шкива:

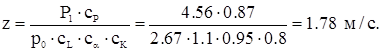

сα =0,95. Скорость ремня:

Число ремней передачи:

ср =0,87. Р0 =2,67 кВт (табл. 2.2.7 [4]). ck = 0.8…0.85 (т. 2.2.5) при предварительно принятом z=2. Сила, нагружающая валы передачи: принимаю напряжение от предварительного натяжения:

предварительное напряжение:

Рабочее натяжение ведущей ветви:

Ведомой:

Окружное усилие:

Усилие на валы:

Конструирование шкивов. Исходные данные. Диаметры шкивов:

Число ремней: Сечение ремня: А; F= 81 мм2 . Выбираю материал шкивов и размеры ступиц. Ведущий шкив – назначаю СЧ15 ГОСТ 1412-85. Ведомый – СЧ15 ГОСТ1412-85, так как v= 12 м/с до 30 м/с. Согласно принятому электродвигателю и расчетов, произведенных ранее, диаметры валов под шкивом:

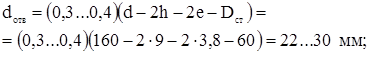

Принимаю

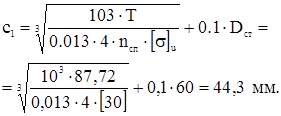

Принимаю Длина ступицы:

Принимаю Наружный диаметр шкивов:

Ширина венца:

Другие размеры шкивов. Шкив ведущий:

Принимаю

Принимаю где

Принимаю Шкив ведомый.

Принимаю Число спиц:

Принимаю n= 4шт.

Принимаю

Шероховатость поверхности: - отверстие ступицы Ra= 1,6 мкм; - боковые поверхности ступиц Ra= 3,2 мкм. Допуски формы и расположения. Радиальное и осевое биение: ведущего – 0,12; 0,1 ведомого – 0,16; 0,25. Допустимый дисбаланс шкивов 4 г∙м. 11 ЗАКЛЮЧЕНИЕ При выполнении курсового проекта по “Деталям машин” было выявлено, что: 1. Материалы зубчатых колес для тихоходной передачи выбраны верно, поскольку при проверочном расчете по контактным напряжениям выполняется условие:

А по напряжениям изгиба:

Имеется незначительный запас прочности. Материалы для зубчатых колес быстроходной передачи согласно проверочному расчету можно было выбрать с меньшими прочностными характеристиками, поскольку

2. При расчете тихоходного вала выявилось, что общий коэффициент запаса прочности незначительно превышает допускаемый запас прочности:

что свидетельствует о том, что материал вала можно было выбрать с более низкими прочностными характеристиками. 3. При выборе подшипников №212 для тихоходного вала необходимая динамическая грузоподъемность Стр = 30 кН < С= 40,3 кН. Это говорит о том, что можно было выбрать подшипник более легкой серии, но таких подшипников нет в ГОСТе 8338. 12. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Чернавский С.А., Ицкович Г.М., Боков К.Н., Чернин И.М. и др. «Курсовое проектирование деталей машин» – М., «Машиностроение», 1979 г. 2. Иванов М.Н., Иванов В.Н. «Детали машин. Курсовое проектирование. Учебное пособие для машиностроит. вузов» – М., «Высш. школа», 1975 г. 3. Чернин И.М., Кузьмин А.В., Ицкович Г.М. «Расчет деталей машин. Справочник» – Мн., «Вышэйшая школа», 1974 г. 4. Курмаз Л.В., Скойбеда А.Т. «Детали машин. Проектирование. Учебное пособие» - 2-е издание исправленное и дополненное, - Мн., УП «Технопринт», 2002 г. 5. Методические указания «Детали машин» (Расчетно-графическая работа №3) – Могилев, 2002 г. |

кВт

кВт

c-1

,

c-1

, мин-1

;

мин-1

;  мин-1

;

мин-1

;  мин-1

;

мин-1

;  Н∙м;

Н∙м; .

. мм;

мм; .

. ;

; Н;

Н;

.

. ;

; .

.

;

; .

. ;

; .

. .

. .

.

где

где

, меньше любого из приведенных значений в табл. 3.4, следовательно Х=1; Y=0; тогда:

, меньше любого из приведенных значений в табл. 3.4, следовательно Х=1; Y=0; тогда:

где

где