| Содержание:

Введение

1. Кинематический расчет передачи, выбор электродвигателя

2. Расчет цилиндрической передачи

2.1 Выбор числа витков (заходов) червяка

2.2 Определение числа зубьев червячного колеса

2.3 Определение приближённого значения скорости скольжения

2.4 Выбор материалов и допускаемых напряжений

2.4.1 Материал червячной пары

2.4.2 Допускаемые напряжения

2.4.2.1 Допускаемые контактные напряжения

2.4.2.2 Допускаемые напряжения изгиба

2.5 Выбор коэффициента диаметра червяка

2.6 Определение межосевого расстояния

2.7 Определение модуля зацепления

2.8 Определение коэффициента смещения инструмента

2.9 Определение действительной скорости скольжения

2.10 Определение коэффициента полезного действия червячной

пары

2.11Проверочные расчёты червячной пары

2.11.1 Проверка на контактную прочность

2.11.2 Проверка на изгибную прочность

2.12 Определение основных геометрических параметров червячной передачи

2.13 Определение сил в зацеплении

2.14 Тепловой расчёт червячной передачи

3. Расчет валов.

3.1 Ориентировочный расчет валов

3.2 Расчет основных размеров корпуса редуктора

3.3 Эскизная компоновка

3.4 Уточненный расчет наиболее нагруженного вала по опасному сечению

3.5 Подбор и проверочный расчет шпонок

3.6 Проектный расчет валов

4. Подбор подшипников

5. Подбор муфт

6. Выбор смазочного материала для зубчатой передачи и подшипников

7. Требования по технике безопасности

Список использованных источников

Введение

Редуктор - узел машины, состоящий из одной или нескольких передач, заключенных в жесткий корпус.

Проектируемый одноступенчатый редуктор состоит из следующих частей:

1. корпус (литой чугунный или сварной стальной);

2. крышка корпуса;

3. зубчатая пара (в масляной ванне);

4. быстроходный (ведущий) и тихоходный (ведомый) валы;

5. подшипники качения;

6. крышки подшипников качения;

7. шпонки;

8. распорные втулки;

9. масло отражательные кольца;

10. крепежные детали;

11. смотровой люк;

12. пробка - отдушина;

13. масломерное устройство (щуп);

14. маслосливная пробка;

15.рым-болт;

Быстроходный вал редуктора соединяется с валом электродвигателя с помощью муфты и передает крутящий момент через зубчатую передачу рабочему органу конвейера (ведущему барабану), соединенному с тихоходным валом муфтой.

Зубчатые редукторы имеют более высокий КПД по сравнению с другими типами передаточных механизмов, но дороже в изготовлении.

Они служат для уменьшения угловой скорости вращения ω и увеличения крутящего момента Т на величину передаточного отношения.

Редуктор применяется в грузоподъемных механизмах, ленточных и цепных транспортерах, транспортерах механического передвижения башенных кранов, коробках переменных передач в автомобилях и тракторах.

1. Кинематический расчет передачи, выбор электродвигателя

1.1 Определяем КПД проектируемого редуктора:

Общий КПД редуктора равен произведению КПД последовательно соединенных подвижных звеньев, а именно: муфты, 2 пар подшипников качения и зубчатой передачи.

ηпр

= ηм. *

ηпер *

η2

пк

(1.1)

где - hп.к.

КПД подшипников качения на одном валу.

hпер.

-КПД передачи.

hм

- КПД муфты.

hм

= 0,98, hпер.

= 0,97; hп.к.

= 0,993.(стр.4 из [1])

Отсюда получаем: hпр.

= 0,93.

1.2 Определяем основные параметры валов:

1) требуемую мощность электродвигателя при соединении муфтой быстроходного вала с валом электродвигателя:

Ртр

= 2,3/0,93=2,47 (кВт).

2) мощность на ведущем валу:

P1

=P2

/ηпер

*ηп.к

2

;

P1

=2,3/0,97*0,9932

=2,42 (кВт) (1.3)

3) мощность на ведомом валу:

P2

=2,3 (кВт)

4) частоту вращения быстроходного вала:

n1

=nэ

=720 об./мин

5) частоту вращения тихоходного вала:

n2

=9,55*ω2

;(1.4)

n2

= 9,55*18=171,9 (об/мин).(стр.34 из [1])

6) крутящий момент для шестерни:

Т1

= (2,42/720)*9550 = 32,09 (Н×м).

7) крутящий момент для колеса:

Т2

= (2,3/171,9)*9550 = 127,77 (Н×м).

8) фактическое значение передаточного числа:

u=nэ

/n2

u=720/171,9=4,18

По 2 параметрам Р1

и n1

выбираем электродвигатель: реверсивный четырех полюсной асинхронный двигатель трехфазного тока в закрытом исполнении.

Мощность двигателя должна быть больше или равна требуемой мощности двигателя: Рдв

> Ртр

= 3 кВт

Таким условиям удовлетворяет электродвигатель 4А112МВ8УЗ.

Рдв

=3 (кВт); n=720 (об/мин).

2.Расчет зубчатой передачи

2.1 Выбор материала зубчатых колес и вида термообработки

Выбор материала зубчатых колес обусловливается необходимостью обеспечения достаточной контактной и изгибной прочности зубьев.

Основным материалом для изготовления зубчатых колес силовых передач служит легированная или углеродистая стали.

Стальные зубчатые колеса, как правило, подвергают термообработке: закалке, улучшению, нормализации, регламентирующихся различными температурными режимами и способами охлаждения. В зависимости от твердости рабочих поверхностей зубьев после термообработки зубчатые колеса можно условно разделить на 2 группы:

1.Колеса с твердостью £ 350 НВ (подвергаются нормализации или улучшению).

2.Колеса с твердостью > 350 НВ (закалка, цементация - закалка, азотирование).

Критерий выбора: если мощность двигателя до 5 кВт, то назначают марку стали Ст 45 с твердостью 167 НВ ÷

350 НВ.

Если твердость рабочих поверхностей зубьев колеса меньше 350 НВ, то в целях выравнивания долговечности зубьев, шестерни и колеса, ускорения их приработки и повышения сопротивляемости заеданию, твердость зубьев шестерни всегда назначается больше твердости зубьев колеса на 20 ÷

50 НВ.

Для шестерни берем Ст 45 и твердость 250 НВ, для колеса - Ст 45 и твердость 200 НВ. Принимаем значение предела прочности sв

= 780 МПа, предела текучести sт

= 440 МПа (для шестерни значения 590 и 300 соответственно), (стр.6 из [2])

2.2 Определение допускаемых напряжений

2.2.1 Допускаемое контактное напряжение определяется раздельно для шестерни и колеса по формуле:

Где sн

· lim b - предел контактной выносливости зубьев, соответствующий базовому числу циклов перемены напряжений, МПа.

Sн

- коэффициент безопасности.

КНL - коэффициент долговечности.

КНL = 1; Sн

= 1,1.

sH

2

·lim b = 2×НВ + 70 = 2×250 + 70 = 570 (МПа);

sH2

·lim b = 2×НВ + 70 = 2×200 + 70 = 470 (МПа). (стр. 7,8 из [2])

Допускаемые контактные напряжения для шестерни и колеса равны:

[sH

1

] = (570/1,1)*1 = 518 (МПа);

[sH

2

] = (470/1,1)*1 = 427 (МПа).

Для шевронной передачи за допускаемое контактное напряжение принимают условное допускаемое напряжение:

[sH

] = 0,45*(518 + 427) = 425 (МПа).

2.2.2 Допускаемое напряжение изгиба определяется по формуле:

Где sH

· lim b - предел выносливости зубьев при изгибе, МПа.

SF

- коэффициент безопасности при изгибе.

КFL - коэффициент долговечности при изгибе.

КFL = 1; SF

= 1,75. (стр.8 из [2])

sF1

· lim b = 1,8*250 = 450 (МПа)

sF2

· lim b = 1,8*200 = 360 (МПа). (стр.8 из [2])

[sF

1

] = 450/1,75 = 257 (МПа)

[sF

2

] = 360/1,75 = 205 (МПа).

2.3 Предварительный выбор угла наклона зубьев для шевронной передачи

Применяемые в мощных редукторах шевронные зубчатые колеса не передают на подшипники осевые нагрузки, поэтому для них можно принимать β=25…40۫ . Выбираем угол наклона 30۫. (стр.9 из [2])

2.4 Выбор коэффициента ширины зубчатых колес

Значения коэффициента ширины зубчатых колес Ybd

выбирают в соответствии с расположением зубчатого колеса относительно опор вала и твердостью рабочих поверхностей зубьев.

Для наших условий (твердость поверхности зубьев меньше 350НВ, симметричное расположение зубчатых колес относительно опор) принимаем значение Ybd

= 1,2. (стр.9 из [2])

2.5 Проектировочный расчет зубчатой передачи на контактную выносливость

2.5.1Определяем предварительное значение начального диаметра шестерни по формуле:

где Кd - вспомогательный коэффициент (для шевронной передачи 675 МПа1/3

);(стр.10из[2])

КНВ определяется по графику на основании схемы передачи, Ybd

и твердости зубьев (равен 1,08).

dw1=675•

2.5.2 Находим нормальный модуль зацепления:

m = 0,0075*(4,18+1)*40=1,5 (мм).

m =1,5 (мм).

Чтобы для изготовления зубчатых колес можно было применить стандартный зуборезный инструмент, значение принятого нормального модуля должно соответствовать ГОСТ 9563-60.(стр. 10 из [2])

Принимать модуль меньше 1,5 нежелательно, т.к. существует опасность разрушения при перегрузках, снижение несущей способности передачи в результате износа.

2.5.3 Межосевое расстояние передачи определяем по формуле:

Для обеспечения технологичности корпуса аw

рекомендуется принимать равным ближайшему большему из следующих значений: 40,50,63,80,100,125,140,160,180,200,225,280,315,355,400мм.

аw

= (40/2)*(4,18+1)=102 (мм);

Следовательно, принимаем значение 125 мм.(стр. 12 из [2])

2.5.4 Суммарное число зубьев

z

равно:

zсум

= (2*125*0,866)/1,5 = 144;

2.5.5 Число зубьев шестерни равно:

z1

= 144/4,18+1 = 28.

2.5.6

Число зубьев колеса равно:

z2

= 144-28=116.

2.5.7 Фактическое значение передаточного числа вычисляем по формуле

:

Uф

= 116/28=4,14.

2.5.8 Определяем действительный угол наклона зубьев в градусах и минутах:

β = arccos· (116*1,5+28*1,5)/(2*125)=30˚14’.

2.5.9 Находим начальные диаметры зубчатых колес:

dw

1

= (1,5*28) / 0,864 = 47 (мм).

dw

2

= (z2

*m) / соs β;

dw

2

= (1,5*116) / 0,864 = 201 (мм).

Проверка:

aw

= (dw

1

+ dw

2

)/2 = 124 (мм). (2.15.)

У передачи без смещения начальные и делительные окружности совпадают, т.е. dw

1

= d1

и dw

2

= d2

.

2.5.10 Определяем диаметры вершин зубьев для шестерни:

da1

= 47+2*1,5=54 (мм).

da2

= d2

+2*m;

da2

= 201+2*1,5=204 (мм).

2.5.11 Находим диаметры впадин зубьев:

df1

= 47 – 2,5*1,5 = 45 (мм).

df2

= (d2

-2,5*m);

df2

= 116 - 2,5*1,5= 192 (мм).

2.5.12 Определяем рабочую ширину зубчатого венца:

Рабочая ширина зубчатого венца равна ширине венца колеса.

bw

2

= 1.2*47 = 58,33 » 60(мм).

Ширина венца шестерни принимаем на 2 ÷ 4 мм больше, чем венца колеса:

bw

2

= 60 + 3 = 63 (мм).

2.6 Определение окружной скорости зубчатых колес.

u = (3,14*47*720)/60000 = 1,8 (м/с)

2.7 Выбор степени точности зубчатых колес

Степень точности выбирается в зависимости от окружной скорости. Следовательно, для наших данных выбираем степень точности не ниже 9 (передача общего машиностроения).(стр. 13 из [2])

2.8 Проверочные расчеты зубчатой передачи

2.8.1 Расчет на контактную выносливость

где sH

- действительное контактное напряжение, МПа;

ZH

- коэффициент, учитывающий форму сопряженных зубьев;

ZM

- коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес;

Ze

- коэффициент, учитывающий суммарную длину контактных линий;

ωHt

- удельная расчетная окружная сила, Н/м;

ZH

= 1,77*(0,864)1/2

=1,64;

ZM

=  ;(стр.14 из [2]) ;(стр.14 из [2])

Где ea

- коэффициент торцевого перекрытия;

ea

= [1,88 - 3,2*(1/28+1/116)]*0,864 = 1,52;

Ze

=(1/1,52)1/2

= 0,806;

где Ft

- окружная сила, Н;

КHβ

- коэффициент, учитывающий распределение нагрузки по ширине венца;

КHV

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении;

Ft

= (2000*32,09)/47 = 1320,3 (Н).

Где ωHV

- удельная окружная динамическая сила, Н/мм;

ωHtp

- удельная расчетная окружная сила в зоне ее наибольшей концентрации, Н/мм;

где δН

- коэффициент, учитывающий влияние вида зубчатой передачи; g0

- коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса;

δН

= 0,002; g0

= 73;(стр.15 из [2])

ωН

V

= 0,002*73*1,8*(125/4,14)1/2

= 2,39 (Н/мм);

ωHtp

= (1320,3/60)*1,08 = 23,76 (Н/мм).

Кн

V

=1+ (2,39/23,76) = 1,1;

ωHt

= (1320,3/60)*1,08*1,1 = 26,14 (Н/м)

σH

= 1,64*275*0,806*(26,14*(4,14+1)/47*4,14)1/2

=302<425 (МПа).

2.8.2 Расчет на выносливость по напряжениям изгиба

Предварительно оцениваем относительную прочность зуба шестерни и зуба колеса, для чего определяем эквивалентные числа зубьев:

ZV

1

=28/0,64=43;

ZV

2

=116/0,64=181;

Далее по графику выбираем коэффициенты формы зуба шестерни YF

1

и

YF

2

. Находим соотношения [σF

1

]/ YF

1

И [σF

2

]/ YF

2

.

Меньшее из них будет свидетельствовать о меньшей прочности зуба по напряжениям изгиба (для этого зуба шестерни или колеса и ведут последующий проверочный расчет на выносливость по напряжениям изгиба). YF

1

=3,6; YF

2

=3,62;(стр. 17 из [2])

[σF

1

]/ YF

1

= 257/3,6 = 71,38; [σF

2

]/ YF

2

= 205/3,62=56,62; (2.31.)

Из соотношений видно, что слабым звеном является колесо.

Условие прочности зуба колеса по напряжениям изгиба определяем по

формуле:

где σF

- действительное напряжение изгиба, МПа;

YF

- коэффициент формы зуба слабого звена;

Yβ

- коэффициент, учитывающий наклон зуба;

ωFt

- удельная расчетная окружная сила, Н/мм;

YF

=

YF

2

Yβ

=1-30,23/140°=0,79;

где КHβ

- коэффициент, учитывающий распределение нагрузки по ширине венца (определяется по графикам в зависимости от схемы передачи, Ybd

и твердости зубьев);

КFV

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении.

КHβ

= 1,4;(стр. 18 из [2])

КFV

= 1+( ωFV

/ωFtp

); (2.35.)

ωFV

- удельная окружная

динамическая сила, Н/мм;

ωFtp

- удельная расчетная окружная сила в зоне ее наибольшей концентрации,

Н/мм;

ωFV

= σF

*g0

*u*(aw

/u); (2.36.)

где σF

- коэффициент, учитывающий влияние вида зубчатой передачи;(стр. 19 из [2])

ωFtp

= (1320,3/60)*1,1=24,20 (Н/мм);

ωFV

= 0,006*73*1,8* (125/4,14)1/2

=2,4 (Н/мм);

КFV

= 1+2,4/24,20=1,09;

ωFt

= (1320,3/60)*1,1*1,09=26,38 (Н/мм);

σF

= 3,62*0,79*(26,38/1,5) = 50,3<205 (МПа);

Проверочные расчеты показали, что контактная и изгибная прочности соблюдаются.

2.9 Определение усилии зубчатого зацепления

Силы взаимодействия между зубьями необходимо знать для расчета валов. Эти силы удобно задавать в виде составляющих по осям координат. Система координат имеет начало в полюсе зацепления на середине ширины зубчатых венцов. Ее оси направлены вдоль окружной скорости, перпендикулярно оси зубчатого колеса и вдоль оси зубчатого колеса и вдоль оси зубчатого венца.

В зацеплении косозубых зубчатых колес действуют силы:

1.окружная Ft=1320,3 (Н),

2.радиапьная Fг

= (Ft

*tg aw

)/ cos β (2.38.)

aw

- угол зацепления, равный для передач без смещения 20°(стр. 20 из [2]).

Fг

=(1320,3*tg 20°)/ cos 30,23°=554,7(Н);

3.Расчет валов

3.1 Ориентировочный расчет валов

Определяем диаметр выходного конца вала редуктора (величину, кратную 2) из расчета на прочность при кручении по заниженным допускаемым касательным напряжениям согласно ГОСТ 6636 - 69:

[τкр

] = 20-40 МПа (стр. 7 из [3])

Выбираем значение 20 МПа и рассчитываем диаметр выходного конца быстроходного вала по формуле:

где [τ] кр

- пониженное значение допускаемого напряжения на кручение, МПа;

d1

= 10*[32,09/0,2*20]1/3

= 20 (мм);

Вычисляем диаметр выходного конца тихоходного вала:

d2

≥10*[Т2

/(0,2*[τ] кр

)]1/3

d2

= 10*[127,77/0,2*20]1/3

= 31 (мм);

3.2 Расчет основных размеров корпуса редуктора

Определяем толщину стенки проектируемого редуктора по формуле:

δ= 2* [0,1*127,77]1/4

= 3,78 (мм); δ= 2* [0,1*127,77]1/4

= 3,78 (мм);

Расстояние от торца подшипника качения до внутренней стенки корпуса редуктора - 3+7 мм (берем значение 7 мм).

Ширина подшипника качения рассчитывается как половина диаметра вала под подшипник.

Определяем расстояние от поверхности вершин зубьев зубчатого колеса до внутренней стенки корпуса:

Δ = 2*δ; (3.3.)

Δ = 2*7=14 (мм)

Расстояние между подшипниками 1 определяется из эскизной компоновки.

3.3 Эскизная компоновка

Целью эскизной компоновки является определение мест расположения ступеней передач, расстояний между опорами валов, т.е. определение геометрических параметров, необходимых для последующего расчета вала на статическую прочность.

Компоновочный эскиз выполняется на базе значении: aw

, d1

, в 2

, dа1

, dа2

, df

1

, df

2

, b1

, b2

, а также диаметра вала под подшипник.

Вычерчивание производится упрощенно, без излишних конструктивных подробностей. Построение начинается с осевых линий валов, отстоящих на расстоянии aw

. Затем прочерчиваются контуры шестерни и колеса по известным диаметрам и ширине; прочерчиваются внутренний корпус редуктора и габаритные размеры подшипников.

Расстояние между торцами колес и внутренним контуром корпуса - это конструктивный размер. Берем значение 7 мм.

Подшипники располагаются на расстоянии 3÷5 мм от внутреннего контура корпуса редуктора (для установки регулировочных колес).

3.4 Уточненный расчет наиболее нагруженного вала по опасному сечению

3.4.1 Расчет вала на статическую прочность

Расчет производится на совместное действие изгиба и кручения в следующем порядке:

1.Составление расчетной схемы.

Валы рассматриваются как балки на шарнирных опорах, расположенных по оси симметрии подшипника.

При расчете валов очень важно правильно определить направления сил, действующих в зацеплении каждой пары зубчатых колес в отдельности. От этого зависят правильность определения величины и направления реакции опор и изменение изгибающих моментов по длине рассчитываемого вала.

Для определения направления окружного усилия Ft

, действующего на зубья шестерни или колеса цилиндрической передачи, следует помнить, что на зубья ведущего зубчатого колеса усилия действуют против направления вращения, а на зубья ведомого колеса - по направлению вращения.

Радиальная сила Fг

всегда направлена к оси зубчатого колеса.

Шестерня - правое направление зуба, Колесо - левое направление зуба.

2.Определение реакций в опорах и изгибающих моментов в координатных плоскостях и построение эпюр этих моментов.

Определение реакций в опорах и изгибающих моментов, построение эпюр этих моментов производится отдельно для вертикальной и горизонтальной плоскости.

3.Определение суммарных изгибающих моментов

Суммарные изгибающие моменты определяются в характерных сечениях вала по формуле:

MиΣ

= (М2

Г

+М2

В

)1/2

(3.4.)

Где Мг

и Мв

- изгибающие моменты соответственно в горизонтальной и вертикальной плоскостях;

Мг

=Rа

г

*а (3.5.)

Где Rа

г

- реакция опоры А в горизонтальной плоскости, Н;

а - расстояние от опоры А до центра колеса, мм;

Мв

= Rа

в

*b;

Где Rа

в

- реакция опоры А в вертикальной плоскости, Н;

b - расстояние от опоры В до центра колеса, мм;

а = b = 0,06235 (мм);

Rа

г

= (Ft

*а)/2*а; (3.6.)

Rа

г

= 1320,3/2 = 660,15 (Н);

Rа

в

= (Fг

*а)/2* (3.7.)

Rа

в

= 554,7/2 = 277,35 (Н);

Мг

= 505*0,06235 = 41,1 (Н·м);

Мв

= 277,35*0,06235 = 17,3 (Н·м);

MиΣ

= (41,12

+17,32

)1/2

= 44,59 (Н·м);

4.Определение приведенного момента в опасном сечении.

Приведенный момент вычисляется по формуле:

Мпр

= (MиΣ

2

+Т2

2

)1/2

(3.8.)

Мпр

= (44,592

+ 127,772

) 1/2

= 135,32 (Н·м);

5.Выбор материала вала.

Для нашего вала редуктора общего машиностроения применяем сталь 45 улучшенную, отличающуюся хорошей обрабатываемостью, (стр. 18 из [3])

3.4 Определение диаметра вала в опасном сечении

Диаметр вала в опасном сечении определяется по формуле:

dоп

=10*[(10*Мпр

)/[σ]и]1/3

(3.11.)

где [σ]и- допускаемое напряжение на изгиб, МПа;

dоп

= 10*[(10·135,32)/55]1/3

= 29 (мм);

Т.к. в опасном сечении имеется шпоночный паз, то полученное значение диаметра увеличиваем на 5%. Окончательно получаем: dоп

= 30 (мм).

3.5 Расчет вала на выносливость

Расчет валов на выносливость выполняется как проверочный для определения расчетного коэффициента запаса прочности n в опасном сечении вала. Опасным является то сечение вала, для которого коэффициент запаса усталочной прочности имеет наименьшее значение.

Хотя для обеспечения прочности вала достаточно иметь n = 1,7, рекомендуется иметь n = 2,5÷3, т.к при таких значениях можно не проводить расчета вала на жесткость.

Коэффициент n определяют из формулы:

n =1/[(1/nσ

)2

+(1/nт

)2

]1/2

≥[n]; (3.18)

где nσ

- запас прочности по нормальным напряжениям от изгиба;

nт

- запас прочности по касательным напряжениям от кручения;

[n] - допускаемый коэффициент запаса усталочной прочности;

[n] = 1,5;(стр. 20 из [3])

nσ

=σ-1

/[(kσ

/εσ

) *σа

+ Ψσ

*σm

]; (3.19.)

где σ-1

- предел выносливости материала вала при изгибе с симметричным циклом без концентрации напряжений, МПа;

kσ

- эффективный коэффициент концентрации напряжений при изгибе для рассматриваемого сечения;

εσ

- масштабный фактор, учитывающий влияние абсолютных размеров вала на изменение пределов выносливости при изгибе;

σа

- амплитуда колебаний цикла при изгибе, МПа;

Ψσ

- коэффициент приведения несимметричного цикла к равно опасному симметричному;

σm

- среднее напряжение цикла при изгибе, МПа;

σm

=0;(стр. 21 из [3])

где σв

- предел прочности материала вала, МПа;(стр. 19 из [3])

σв

= 570 (МПа);

σ-1

= 0,43*570 = 245,1 (МПа);

kσ

=1,76;(стр.22из[3])

εσ

= 0,85;(стр. 24 из [3])

Ψσ

= 0; (стр. 24 из [3])

где Мu

- изгибающий момент в рассматриваемом сечении, (Н·м);

Wu

- момент сопротивления изгибу в этом сечении, мм3

;

Мu

= MиΣ

= 21 (Н·м);

Wu

= (3,14*303

)/32 - [10*5* (30 – 5)2

]/(2*30) = 2128,54 (мм3

);

σа

= (44,59/2128,54) *1000 = 20,94 (МПа);

nσ

= 245,1/[(1,76/0,85) *20,94 + 0,05*0] = 5,65;

Запас прочности при действии одних напряжений кручения равен:

где τ-1

- предел выносливости материала вала при кручении с симметричным циклом без концентрации напряжений;

τ-1

= 0,58*245,1=142,15; τ-1

= 0,58*245,1=142,15;

kτ

- эффективный коэффициент концентрации напряжений при кручении;

ετ

- масштабный фактор для напряжения кручения

τа

- амплитуда цикла напряжения кручения, МПа;;

Ψτ

- коэффициент приведения несимметричного цикла к равно опасному симметричному;

τm

- среднее напряжение цикла напряжения кручения, МПа;

kτ

= 1,54; (стр. 22 из [3])

ετ

=0,85; (стр. 24 из [3])

Ψτ

= 0; (стр. 24 из [3])

где Wкр

- момент сопротивления рассчитываемого сечения при кручении, мм3

;

Wкр

= (3,14*303

)/16 - [10*5* (30-5)2

]/(2*30) = 4777,92 (мм3

);

τа

= τm

= (127,7/2*4777,92) *1000 = 13,36 (МПа);

nτ

= 142,15/[(1,54/0,85) *13,36 + 0] = 5,8;

n= 1/[(1/5,65)2

+(1/5,8)2

]1/2

= 4,1 > 1,5;

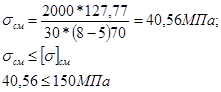

3.7 Проверочный расчет шпонки на прочность

Применяем призматическую шпонку

Где Т-передаваемый шпонкой крутящий момент;

d – диаметр вала (мм);

lp

– рабочая длина шпонки (мм);

[σ]см

=100…200 МПа.

4.

Подбор подшипников

По ГОСТ 8326-75 выбираем роликовые радиальные.

4.1 Находим приведенную (эквивалентную) нагрузку по формуле:

Где X - коэффициент радиальной нагрузки;

V - коэффициент вращения;

Кσ

- коэффициент безопасности для редукторов общего машиностроения;

Кт

- температурный коэффициент для редукторов общего машиностроения;

X = 1; V = 1; К0

= 1; Кт

= 1;(стр. 30 из [1])

Fг

= (660,152

+ 277,352

)1/2

= 716 (Н); Fг

= (660,152

+ 277,352

)1/2

= 716 (Н);

Р= 1*1*554,7*1,3*1=721,11 (Н);

4.2 Предворительный выбор типоразмера (номера) подшипника качения:

Принимаем подшипник номер 2205; (стр. 117 из [7])

4.3 Определение требуемой долговечности подшипника по формуле:

Lтр

=24*Ксут

*365*Кгод

*Т (3.29.)

Где Ксут

– Коэффициент загрузки привода;

Т – срок службы в годах;

Кгод

– коэффициент годичной загрузки;

Значения Ксут

, Кгод

и Т приведены в задании на курсовой проект.

Ксут

= 0,3;

Кгод

= 0,5;

Т = 10 (лет);

Lтр

=24*0,3*365*0,5*10 = 13140 (ч);

4.4 Определение расчетной долговечности выбранного подшипника по формуле:

Lh

=(106

/60*n)*(C/P)ρ

(3.30.)

Где n – частота вращения кольца, об/мин;

С – табличное значение динамической грузоподъемности выбранного подшипника, Н;

P – Динамическая эквивалентная нагрузка, Н;

ρ – Степенной показатель;

С = 14000 (Н);(стр.22из[3])

ρ = 3; (стр. 29 из [1])

Lh

=(106

/60*171,9)*(14000/721,11 )3

= 709825 (ч);

Полученную величину расчетной долговечности Lh

сравниваем с требуемой долговечностью Lтр

. Должно быть выдержано условие Lh

≥Lтр

. Т.к. условие выполняется, оставляем подшипник №2205 легкой серии. Поскольку для наиболее нагруженного вала выбирается подшипник легкой серий от и для второго вала выбираем подшипник этой же серий. Выбираем подшипник №2205.

5. Подбор муфт

Посредством муфт чаще всего осуществляют соединение вала двигателя с входным валом редуктора для передачи вращающего момента, а также для компенсации смещения осей соединяемых валов, амортизации возникающих при работе ударов и вибраций. Основные типы муфт стандартизированы.

Широкое распространение получили муфты упругие втулочно-пальцевые (МУВП) благодаря относительной простоте конструкции и удобству замены упругих элементов

Основные типы муфт стандартизированы. Выбор производят с учетом диаметра выходного конца ведущего или тихоходного валов, диаметра вала электродвигателя и соблюдения условий:

Тр =Кр*Т1

≤[Т] (3.31.)

Где Тр - расчетный крутящий момент;

Кр - расчетный коэффициент, учитывающий условия эксплуатации;

[Т] - допускаемый крутящий момент, на передачу которого рассчитана

муфта;

Кр = 1,5 (транспортеры и конвейеры ленточные); (стр. 457 из [5])

Т.к. диаметр выходного конца вала шестерни d1

= 18 мм, то подходящий электродвигатель будет исполнения 4А90L6 по ГОСТ 19523-81 с диаметром вала dэ

= 32 мм, [Т] = 250 (Н*м). (стр. 463 из [5])

Исходя из этих значений получаем:

Тр = 1,5*32,09 = 48,135 ≤ 250 (Н*м);

Следовательно, МУВП 250-32-I.1 ГОСТ 21424-75 является подходящим типом муфты.

6. Выбор смазочного материала для зубчатой передачи и подшипников

Для уменьшения потерь мощности на трение и снижения интенсивности изнашивания трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и для лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежное смазывание.

Принцип назначения сорта масла следующий: чем выше контактные напряжения в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Для наших условий (σн

= 425 МПа и u = 1,8 м/с) подбираем по таблице масло И-Г-А-46 (масло индустриальное для гидравлических систем, без присадок, класс вязкости 46).(стр. 135 из [6])

Подшипники смазывают тем же маслом, что и детали передач.

7.

Требования по технике безопасности

Для предотвращения преждевременного выхода из строя и безопасности рабочих необходимо: 1.заземлить электродвигатель. 2.использовать защитный кожух для муфты.

Список использованных источников:

1. Агиенко Д.М. Одноступенчатый редуктор: Методические указания к курсовому проекту. -Омск: СибАДИ, 1983.- 48 с.

2. Никитин В.Н. Расчет цилиндрических зубчатых передач на прочность: Методические указания по курсовому проектированию деталей машин. -Омск: СибАДИ, 2004.-28 с.

3. Никитин В.Н. Расчет валов на прочность и жесткость: Методические

указания по курсовому проектированию деталей машин. -Омск: СибАДИ,

2003.-38 с.

4. Никитин В.Н. Курсовой проект по деталям машин: Методические указания

по курсовому проектированию деталей машин. -Омск: СибАДИ, 1996.- 36с.

5. Чернавский С. А. Проектирование механических передач. -Москва:

Машиностроение, 1984.-560 с.

6. Дунаев П.Ф. Детали машин. Курсовое проектирование. -Москва: Высшая

школа, 1990.-399 с.

Т.Цехнович Л.И. Атлас конструкций редукторов. -Киев: Высшая школа, 1990.-

151 с.

7. Анурьев В.И. Справочник конструктора машиностроителя. Москва «машиностроение» 1979. Том 2. 560 с.

|