| МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНБАССКИЙ государственный технический университет

КАФЕДРА МЕТАЛЛУРГИИ ЧЕРНЫХ МЕТАЛЛОВ

КУРСОВАЯ РАБОТА

По

дисциплине

"

Непрерывная

разливка стали

"

Расчет технологических, теплотехнических и конструктивных параметров МНЛЗ

Выполнил студент

Группы МЧ

__________

Проверил

доц. каф. МЧМ

Куберский С.В.

Алчевск

2005

Исходные данные для расчета

| № п/п

|

Заданный параметр

|

Значение

|

| |

Вариант

|

|

| |

Марка разливаемой стали

|

55C2

|

| |

Содержание,% С

|

0,52-0,60

|

| |

Si

|

1,5-2

|

| |

Mn

|

0,6-0,9

|

| |

Cr

|

н.б. 0,3

|

| |

Ni

|

н.б. 0,4

|

| |

S

|

н.б.

0,02

|

| |

P

|

н.б. 0,02

|

| |

Сечение слитка, мм

|

175 175 175

|

| |

Эффективная длина кристаллизатора, м

|

0,9

|

| |

Предел прочности стали в близи температ. солидус, МПа.

|

7,1

|

| |

Плотность жидкой стали, кг/м3

|

7055

|

| |

Теплоемкость жидкой стали, Дж/(кг*К)

|

656

|

| |

Теплопроводность стали, Вт/(м*К)

|

30

|

| |

Скрытая теплата затвердевания, кДж/кг

|

245

|

| |

Коэффициент затвердевания, мм/мин0,5

|

30

|

| |

Коэф-ент k завис. от марки ст. и назначения гот. продукции

|

0,125

|

| |

Длина 4-х роликовой секции, м

|

1

|

| |

Расстояние от мениска металла в кр-ре до секции ЗВО, м

|

2

|

| |

Допуст. деформац. слоев мет. в темпе-рном интерв. хрупк.

|

0,002

|

| |

Коэф-нт,учитывающий интенсивность охл. слитка в ЗВО

|

0,75

|

| |

Относительная толщина закристаллизовавшейся корки

|

0,6

|

| |

Расстояние между точками правки, м

|

1

|

| |

Количество плавок в серии, шт

|

8

|

| |

Масса разливаемого металла в ковше, т

|

50

|

| |

Коэффициент учитывающий потери времени при разл.,

|

0,9

|

| |

Коэффициент учитывающ. степень загр. оборуд. МНЛЗ,

|

0,85

|

| |

Допустимое время разливки, мин

|

60

|

| |

Длит. пауз между сериями для подгот. МНЛЗ к разл., мин

|

60

|

| |

Фонд рабочего времени эксплуатации МНЛЗ, сут.

|

290

|

| |

Продолжительность всех ремонтов, сут.

|

75

|

| |

Тип сталеплавильного агрегата

|

конвертер

|

| |

Количество конвертеров, шт

|

3

|

| |

Садка, т

|

50

|

| |

Длительность плавки, мин

|

34

|

Содержание

Введение

1 Определение температуры ликвидус и солидус стали, разливаемой на МНЛЗ

2 Скорость непрерывной разливки

3 Расчет охлаждения заготовки

3.1 Определение толщины закристаллизовавшегося слоя и температуры на выходе из кристаллизатора

3.2 Определение температуры поверхности по длине заготовки и расхода воды на охлаждение в ЗВО

4 Выбор формы технологической оси

4.1 Базовый радиус МНЛЗ

4.2 Выпрямление непрерывнолитой заготовки

5 Производительность МНЛЗ

5.1 Пропускная способность МНЛЗ

5.2 Состав и подготовка МНЛЗ к разливке

5.3 Количество МНЛЗ в сталеплавильном цехе

Список ссылок

Приложение 1. Графическое изображение расчетных параметров.

Приложение 2. Результаты расчета.

Введение

Последние годы на Украине наметились тенденции по всесторонней модернизации сталеплавильного комплекса. Ориентируясь на передовой мировой опыт одними из основных путей эффективного перевооружения отрасли могут быть внедрение передовых схем внепечной обработки стали и установок непрерывной разливки.

Программа развития металлургического комплекса Украины до 2010 года включает значительное изменение структуры сталеплавильного производства, а именно снижение доли мартеновской стали и разливки металла в изложницы в общем объеме металлопродукции. Значительное повышение доли конвертерной и электростали, а также увеличение объемов металла разливаемого на МНЛЗ может существенно повысить конкурентоспособность продукции отечественной металлургии.

В настоящее время успешно завершена реконструкия сталеплавильного производства на Донецком металлургическом заводе (реконструированы мощности по выплавке и непрерывной разливке электростали) быстрыми темпами перевооружается Енакиевский металлургический завод (сооружение установки печь-ковш и шестиручьевой радиальной МНЛЗ), на очереди Кривой Рог, Запорожье, Мариуполь.

Данная курсовая работа посвящена расчету основных технологических, теплотехнических, конструктивных и эксплуатационных параметров МНЛЗ.

1.

Определение температуры

ликвидус

и солидус

стали

,

разливаемой на МНЛЗ

При непрерывной разливке стали очень важно поддержание оптимального уровня температуры разливаемого металла.

Точный расчет и поддержание температуры металла при разливке необходим для обеспечения высокого качества НЛЗ и стабильности процесса разливки.

Повышенный перегрев металла над температурой ликвидуса способствует увеличению трещиночувствительности заготовок, развитию столбчатой структуры слитка и таких дефектов макроструктуры, как осевая ликвация и центральная пористость. Кроме того, чрезмерно высокая температура разлива-емого металла может привести к прорывам НЛЗ по трещинам. При увеличении температуры металла в промковше выше оптимальной величины требуется снижение уровня скоростей вытягивания НЛЗ (ориентировочно, превышение оптимальной температуры разливки на 10 0

С требует снижения скорости разли-вки на 5 %).

Необходимая температура металла в промежуточном ковше рассчитывается исходя из температуры ликвидуса для каждой марки стали.

Определим температуру ликвидус заданной марки стали, приняв следующий химический состав, %:

0,50 С, 1,8 Si, 0,8 Мn, 0,3 Cr, 0,4 Ni, 0,02 S, 0,02 P.

Расчет температуры ликвидус стали, производится по формуле:

Тл

=1534–tсн

(1.1)

где tсн

– снижение температуры плавления железа из-за присутствия в нем примесей которое определяется по формуле:

tсн

=К1

´[C, %]+К2

´[Mn,%+Si,%+ Cr,%+ Ni,%+P,%+S,%] 0

С, (1.2)

где К1

и К2

–коэффициенты для различных химических элементов в стали;

[C,%; Mn,%; Si,%; Cr,%, Ni,%, P,%; S,% ] – содержание химических элементов в стали (Заданные значения коэффициентов для различных химических элемен-тов в стали для расчета температуры ликвидус представлены в таблицах 1-2 [1]).

Таблица 1 – Коэффициент К1

при заданном содержании углерода в стали для расчета температуры ликвидус

| Содержание углерода в стали, %

|

0,51 ¸ 0,60

|

| К1

|

86

|

Таблица 2 – Коэффициенты К2

различных химических элементов в стали для расчета температуры ликвидуса

| Химический элемент

|

Mn

|

Si

|

Cr

|

Ni

|

P

|

S

|

| К2

*

|

5

|

8

|

1,5

|

4

|

30

|

25

|

Расчетная температура ликвидус составит:

tсн

=К1

´[C, %]+К2

´[Mn,%+Si,%+ Cr,%+ Ni,%+P,%+S,%]= 86´0,56+5´0,75+8´1,75+ 1,5 ´0,3+ 0,4 ´4+0,02 ´30+0,02 ´25=73 о

С,

Тл

=1534–tсн

=1534 – 73=1461 о

С.

Рекомендуемая величина перегрева металла в промежуточном ковше над температурой ликвидуса во время разливки на МНЛЗ для низко – и среднеуглеродистых марок стали составляет 30 ¸ 35 ºС.

Предполагаемые потери температуры металла в ходе разливки:

- в промковше за время разливки одной плавки – 5 ¸ 10 ºС;

- при переливе металла из сталеразливочного в промежуточный ковш – 30 ¸ 40 ºС (в зависимости от типа футеровки промковша и номера плавки в серии).

Рекомендуемое превышение температуры металла в сталеразливочном ковше перед разливкой на МНЛЗ должно составлять:

65÷85 ° С – для низко – и среднеуглеродистых марок стали;

Определим температуру солидус стали, содержащей, %:

0,56 С, 0,75 Mn и 1,8 Si. Влиянием фосфора и серы с концентрациями до 0,025 % можем пренебречь.

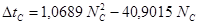

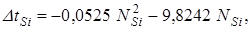

Рассмотрим уравнения, аппроксимирующие в данной области линию солидуса соответствующей бинарной диаграммы.

В интервале (0,15¸0,8) С действительно выражение:

(1.3) (1.3)

Для марганца Л.Кухарем [2] было выведено подобное соотношение:

(1.4) (1.4)

а для кремния им же предложена формула

(1.5) (1.5)

где NC

, NMn

, NSi

– концентрация, % (ат.), указанных элементов.

Процентные (по массе) содержания элементов пересчитаем на атомне

(1.6) (1.6)

где   – относительная масса элемента. – относительная масса элемента.

По этому отношению 0,56 % С º2,5541 % (ат.), 0,75 Mnº0,7615 % (ат.), 1,8 % Siº3,5272% (ат.).

Теперь подставим концентрации NC

, NMn

и NSi

в уравнения (1.3) – (1.4) и рассчитаем снижения температуры солидус: DtC

= -97,49 o

C, DtMn

= -5,77 o

C,

DtSi

= -35,31 o

C.

Суммарное снижение температуры солидус DtS

= -138,56 o

C, а температура солидус tS

= 1534-139=1395 o

C.

2

.

Скорость непрерывной разливки

При определении скорости разливки металла на машинах полунепрерывного (МПНЛЗ) и непрерывного (МНЛЗ) литья заготовок исходят из того, что в кристаллизаторе должна получаться корочка такой толщины, чтобы по выходе из кристаллизатора она бы не порвалась под действием жидкого металла [3].

Скорость разливки зависит от целого ряда факторов: сечение, марка, тип УНРС и влияет на производительность, качество, массу оборудования – стоимость МНЛЗ.

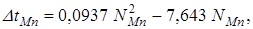

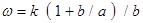

Предварительная оценка скорости может быть произведена также по формуле:

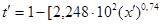

(2.1) (2.1)

k – коэффициент, зависящий от марки стали и назначения готовой продукции; при отливке квадратных заготовок k=0,11-0,14.

При отливке блюмов из стали обыкновенного качества следует выбирать максимальное значение коэффициента.

После подстановки соответствующих значений в уравнение (2.5) получим скорость разливки:

wmin

=0,11*(1+0,8/0,8)/0,8=2,75

wmax

=0,14*(1+0,8/0,8)/0,8=3,5

wcp

=0,125*(1+0,8/0,8)/0,8=3,13

ГИПРОМЕЗОМ рекомендуются следующие скорости разливки:

для заданного сечения заготовки

а´в, мм2

80´80

w, м/мин 2,75-3,5

Однако эти скорости могут быть рекомендованы для случая, когда разливка плавок на МНЛЗ производится одиночными плавками. В случае серийной разливки методом плавка на плавку время разливки на МНЛЗ необходимо согласовывать с продолжительностью плавки в сталеплавильном агрегате и ритмом подачи ковшей с металлом в отделение непрерывной разливки.

Для дальнейших расчетов выбираем скорость разливки 3,13 м/мин.

3. Расчет охлаждения заготовки

3.1 Определение толщины закристаллизовавшегося слоя и температуры на выходе из кристаллизатора

Анализ процесса затвердевания заготовки в кристаллизаторе провел Хилс [5]. Расчет теплового поля заготовки ведет к полиному, константы которого рассчитывают с учетом поверхностных условий. Уравнения и результаты даны в безразмерных параметрах, что позволяет легко применять их для произвольных исходных данных и размеров заготовки.

Расчетом установлены толщина застывшей корки в зависимости от расстояния от уровня металла, температура на поверхности заготовки и тепло, отведенное кристаллизатором.

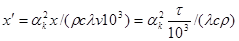

Для определения толщины корки в кристаллизаторе  , температуры поверхности заготовки и количества отведенного тепла , температуры поверхности заготовки и количества отведенного тепла  В.Д. Хилс [5] установил ряд упрощенных соотношений, которые в системе СИ имеют вид: В.Д. Хилс [5] установил ряд упрощенных соотношений, которые в системе СИ имеют вид:

(3.1) (3.1)

(3.2) (3.2)

(3.3) (3.3)

Безразмерное расстояние от уровня стали в кристаллизаторе

, (3.4) , (3.4)

где х - реальное расстояние, м;

- время нахождения заготовки на глубине х в кристаллизаторе, с; v - скорость заливки, м*с-1

; - время нахождения заготовки на глубине х в кристаллизаторе, с; v - скорость заливки, м*с-1

;  - коэффициент теплоотдачи от поверхности заготовки к охлаждающей воде, Вт*м-2

*K-1

: - коэффициент теплоотдачи от поверхности заготовки к охлаждающей воде, Вт*м-2

*K-1

:

(3.5) (3.5)

где в - толщина зазора между заготовкой и стенкой кристаллизатора;  - коэффициент теплопроводности жидкого вещества в зазоре; - коэффициент теплопроводности жидкого вещества в зазоре;  - толщина медной стенки кристаллизатора; - толщина медной стенки кристаллизатора;  - коэффициент теплопроводности меди; - коэффициент теплопроводности меди;  - коэффициент теплоотдачи от внешней стороны медной стенки кристаллизатора к охлаждающей воде (определяют по критериальным соотношениям). - коэффициент теплоотдачи от внешней стороны медной стенки кристаллизатора к охлаждающей воде (определяют по критериальным соотношениям).

Хилс использовал уравнение Nu = 0,023 (Re)0,8

(Pr)0,33

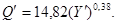

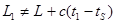

и параметры: Y- эффективная длина кристаллизатора, м (соответствует уровню стали в кристаллизаторе);  - безразмерная длина кристаллизатора; - безразмерная длина кристаллизатора;  - безразмерная толщина застывшей стали; - безразмерная толщина застывшей стали;  - реальная толщина застывшей корки, м; - реальная толщина застывшей корки, м;  - безразмерная температура поверхности заготовки; - безразмерная температура поверхности заготовки;  - реальная температура поверхности заготовки, °С; - реальная температура поверхности заготовки, °С;  -температура солидуса; Н' = L1

/(ctS

) - безразмерное общее тепло затвердевания; L1

- реальная скрытая теплота затвердевания (включая теплоту перегрева) -температура солидуса; Н' = L1

/(ctS

) - безразмерное общее тепло затвердевания; L1

- реальная скрытая теплота затвердевания (включая теплоту перегрева)  (здесь t1

- температура разливаемой стали); (здесь t1

- температура разливаемой стали);  - безразмерное тепло, отведенное от части заготовки длиной х, приходящееся на единицу окружности кристаллизатора; - безразмерное тепло, отведенное от части заготовки длиной х, приходящееся на единицу окружности кристаллизатора;  - реальное тепло, отведенное из части заготовки длиной х, приходящееся на единицу окружности кристаллизатора за единицу времени. - реальное тепло, отведенное из части заготовки длиной х, приходящееся на единицу окружности кристаллизатора за единицу времени.

Для расчета температуры застывшей корки в кристаллизаторе К. Фекете [6] разработал примерные упрощенные методы.

Он исходит из рассуждений, что кристаллизатор в МНЛЗ является теплообменником, работающим противоточно, так что можно считать, что разливаемая сталь охлаждается проточной водой. Им получено соотношение:

, (3.6) , (3.6)

где  -разность температур между жидкой сталью и охлаждающей кристалли-затор водой; -разность температур между жидкой сталью и охлаждающей кристалли-затор водой;  -разность температур обоих веществ при входе в кристаллиза-тор; -разность температур обоих веществ при входе в кристаллиза-тор;  -коэффициент теплоотдачи, Вт* м-2

*К-1

; -коэффициент теплоотдачи, Вт* м-2

*К-1

;  -охлаждающая внутренняя поверхность кристаллизатора, м2

; -охлаждающая внутренняя поверхность кристаллизатора, м2

;  - энтальпия стали; - энтальпия стали;  - энтальпия воды, равная - энтальпия воды, равная  ; ;  -внутреннее сечение кристаллизатора, м; v-скорость вытягивания, м*с -1

; -внутреннее сечение кристаллизатора, м; v-скорость вытягивания, м*с -1

;  - плотность застывшей стали, кг*м -3

; с - теплоемкость ста-ли, Дж * кг –1

* К-1

. - плотность застывшей стали, кг*м -3

; с - теплоемкость ста-ли, Дж * кг –1

* К-1

.

На основании известных результатов изучения отвода тепла, проведен-ного X. Крайнером и Б. Тарманном [7], а также И. Саважем и В.Х. Притчардом [2], К. Фекете составил уравнение для отвода тепла кристаллизатором:

. (3.7) . (3.7)

Для определения средней плотности теплового потока  от кристаллиза-тора на данном расстоянии х от уровня стали в кристаллизаторе необходимо проинтегрировать предыдущее соотношение: от кристаллиза-тора на данном расстоянии х от уровня стали в кристаллизаторе необходимо проинтегрировать предыдущее соотношение:

; (3.8) ; (3.8)

, (3.9) , (3.9)

где  - время, с. - время, с.

При описании передачи тепла от твердого тела к обтекающей его жидко-сти или газу имеется в виду теплообмен. Количество тепла Q, Дж, переходящее с поверхности тела в окружающую среду, определяют по формуле Ньютона:

(3.10) (3.10)

где  - коэффициент теплоотдачи, Вт м-2

К-1

; tп

– температура поверхности тела, 0

С; tср

– температура окружающей среды, 0

С; S – охлаждаемая площадь, м2

; - коэффициент теплоотдачи, Вт м-2

К-1

; tп

– температура поверхности тела, 0

С; tср

– температура окружающей среды, 0

С; S – охлаждаемая площадь, м2

;  - время, с. - время, с.

Согласно уравнению Ньютона получим:

(3.11) (3.11)

где  , К - среднелогарифмическая разность температур в кристаллиза-торе между сталью и охлаждающей водой: , К - среднелогарифмическая разность температур в кристаллиза-торе между сталью и охлаждающей водой:

(3.12) (3.12)

Здесь   (индекс 1 относится к стали, 2 - к воде; р - для температуры входа; к - выхода). (индекс 1 относится к стали, 2 - к воде; р - для температуры входа; к - выхода).

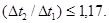

Из теории расчета теплового обмена известно, что среднелогарифмическую разность можно заменить среднеарифметической, если

По-видимому, эти условия при разливке стали на МНЛЗ будут всегда выполняться:

(3.13) (3.13)

(3.14) (3.14)

При этом упрощении коэффициент теплоотдачи из уравнения (3.11) будет выражен следующим образом:

(3.15) (3.15)

Теперь подставим соотношение под уравнением (3.11) и (3.15) в уравнение (3.6) и одновременно заменим по предполагаемым температурным разностям  и и  выражения: выражения:

, (3.16) , (3.16)

(3.17) (3.17)

В результате получим из уравнения (3.6):

(3.18) (3.18)

В уравнение (3.17) следует еще подставить выражение, которое определяет количество общего тепла затвердевания в зависимости от времени. Если толщина корки

(3.19) (3.19)

Общий объем застывшей корки на расстоянии х от уровня стали, то:

(3.20) (3.20)

Количество освободившегося общего тепла  , ,  , которое должны отвести за время , которое должны отвести за время  через единицу поверхности через единицу поверхности  , выражают как плотность теплового потока: , выражают как плотность теплового потока:

(3.21) (3.21)

Получим окончательный вид уравнения для расчета средней температуры застывшего слоя металла в кристаллизаторе, который будет иметь вид:

, (3.22) , (3.22)

Где

Градиент температуры в застывшей корке стали определим графически с помощью двух точек в координатах:

, (3.23) , (3.23)

соответствующих границе зоны кристаллизации с температурой  , и , и

(3.24) (3.24)

Рассчитаем температуру поверхности заготовки в кристаллизаторе размером а = 0,175 м; b = 0,175 м через 6,5 с после начала разливки и далее через каждые 5 с до выхода заготовки из кристаллизатора.

Для расчета принимаем:

S=0,63  ; ;  =7055 =7055  ; с= 545 ; с= 545  ; ;      ; ;

высота кристаллизатора h = 0,9 м.

Время движения заготовки в кристаллизаторе

=41,5 с. =41,5 с.

За первые 6,5 с заготовка пройдет путь 0,021667*6,5 = 0,141 м, а соответствующая площадь кристаллизатора  = 0,63*(6,5/41,5)=0,099 = 0,63*(6,5/41,5)=0,099  . По уравнению (3.21) определим: . По уравнению (3.21) определим:

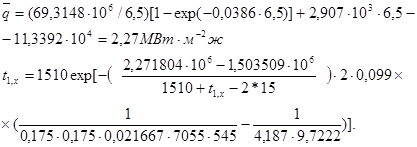

По уравнению (3.9) рассчитаем  : :

Температуру  определим последовательным приближением (итерацией). В калькулятор вводим оцениваемую величину и после вычисления с помощью уравнений (3.22) добавляем в определим последовательным приближением (итерацией). В калькулятор вводим оцениваемую величину и после вычисления с помощью уравнений (3.22) добавляем в  уточненное значение, чем достигаем желаемой точнoсти результатов. 1. Оценочная уточненное значение, чем достигаем желаемой точнoсти результатов. 1. Оценочная  =1460, =1460,  (расчетная)=1481,7. 2. Оценочная (расчетная)=1481,7. 2. Оценочная  =1481,7, =1481,7,  (расчетная)=1481,9.Таким образом, (расчетная)=1481,9.Таким образом,  =1482°С. =1482°С.

Аналогично при определении примерной температуры затвердевшего слоя заготовки на выходе из кристаллизатора (т.е через 41,5 с) получим:

После подстановки в уравнение (3.22) определим температуру с помощью итерации. 1. Оценочная  =1400, =1400,  (расчетная)=1332,7; 2. Оценочная (расчетная)=1332,7; 2. Оценочная  =1332,7 =1332,7  (расчетная)=1328,7; 3. Оценочная (расчетная)=1328,7; 3. Оценочная  =1328,7 =1328,7  (расчетная)=1328,5. (расчетная)=1328,5.

=1329°С. =1329°С.

Граничные и промежуточные данные расчетов представлены в таблице 3.

Таким образом, средняя температура затвердевшего слоя стали в кристаллизаторе через 6,5 с после начала разливки составляет 1482°С, через 41,5 с (на выходе из кристаллизатора) она равна 1329°С.

Таблица 3. Результаты расчета температуры закристаллизовавшегося слоя и толщины корки по ходу движения слитка в кристаллизаторе

| Параметры

|

Время движения слитка в кристаллизаторе, с

|

| 6,5

|

11,5

|

16,5

|

21,5

|

26,5

|

31,5

|

36,5

|

41,5

|

| Пройденный путь, м

|

0,141

|

0,25

|

0,358

|

0,466

|

0,574

|

0,683

|

0,791

|

0,9

|

| Площадь крист-ра, м2

|

0,099

|

0,174

|

0,25

|

0,326

|

0,402

|

0,478

|

0,554

|

0,63

|

| Колич. освободивш. тепла, МВт/м2

|

1,503

|

1,117

|

0,924

|

0,803

|

0,718

|

0,654

|

0,604

|

0,563

|

| Ср. плотн. теплового потока, МВт/м2

|

2,272

|

2,081

|

1,913

|

1,767

|

1,639

|

1,526

|

1,428

|

1,341

|

| Средняя температура застывшего слоя, о

С

|

1482

|

1448

|

1418

|

1393

|

1373

|

1355

|

1341

|

1329

|

| Толщ. закристаллиз. корочки, мм

|

7,9

|

10,51

|

12,59

|

14,37

|

15,96

|

17,4

|

18,73

|

19,97

|

| Координата у1

, мм

|

79,6

|

76,99

|

74,9

|

73,13

|

71,54

|

70,1

|

68,77

|

67,53

|

| Координата у2

, мм

|

83,5

|

82,24

|

81,2

|

80,31

|

79,52

|

78,8

|

78,14

|

77,51

|

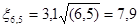

Температуру на поверхности слитка определим графически с помощью выражений (3.23) и (3.24) (Приложение 1, рис. 1) . Толщина корки  по формуле (3.19) через 6,5с будет по формуле (3.19) через 6,5с будет  мм, а через 41,5 с мм, а через 41,5 с  мм. мм.

Температура поверхности через 6,5 с составляет 1445°С, температура  через 41,5с на выходе из кристаллизатора равна 1190°С. через 41,5с на выходе из кристаллизатора равна 1190°С.

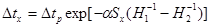

3.2 Определение температуры поверхности по длине заготовки и расхода воды на охлаждение в ЗВО

Для выбора режима охлаждения в зависимости от разливаемой стали (температуры поверхности слитка в конце ЗВО) и скорости вытягивания слитка задается кривая температуры поверхности по длине слитка. Эта кривая выбирается из условия минимизации термических напряжений в непрерывнолитом слитке, что достигается равенством скоростей охлаждения слоев металла, рас-положенных у фронта кристаллизации и на поверхности:

. .

Решение этого равенства позволило получить следующее уравнение:

, (3.25) , (3.25)

где qо

= to

/tr

–относительная температура поверхности и заготовки на выходе из кристаллизатора; to

–температура поверхности слитка на выходе из кристаллизатора, о

С; tr

– температура кристаллизации стали, о

С; qк

= tк

/tr

– относительная температура поверхности заготовки в конце затвердевания; (tк

– температура поверхности слитка в конце затвердевания, о

С); а – толщина слитка; dо

–толщина оболочки слитка при выходе из кристаллизатора.

Как следует из уравнения, если заданы толщина оболочки, температура поверхности слитка на выходе из кристаллизатора и температура поверхности слитка в конце зоны затвердевания, то для каждого размера заготовки и скорости вытягивания существует определенная закономерность изменения температуры поверхности слитка по его длине, при которой коэффициент j имеет максимальное постоянное значение на всем участке охлаждения.

Так как коэффициент j постоянен, то для любого участка зоны вторичного охлаждения можно записать:

, (3.26) , (3.26)

где qn

и в – относительная температура и толщина оболочки слитка в момент времени t;

Если известно распределение температуры по длине слитка, то приведенное уравнение позволяет определить толщину оболочки слитка в любой момент времени t.

Время достижения соответствующей температуры поверхности определяется из выражения:

,(3.27) ,(3.27)

где r – плотность жидкой стали; qк

– скрытая теплота плавления стали;

l – коэффициент теплопроводности стали.

Уравнения (3.26), (3.27) позволяют построить зависимости температуры поверхности слитка tn

и толщины затвердевающей оболочки в от времени t или глубины жидкой лунки L для заданных скоростей разливки и температуры поверхности слитка в конце затвердевания tк

..

На основании приведенных выше уравнений определим температуру поверхности по длине слитка при разливке на МНЛЗ заданной марки стали.

Принимаем температуру поверхности слитка в конце затвердевания металла tк

=9000

С; теплоемкость затвердевшей стали С=0,545 кДж/(кг*К); теплопроводность стали l=29 Вт/(м*К); скрытую теплоту затвердевания qк

=270 кДж/кг; коэффициент кристаллизации k=30 мм/мин0,5

; эффективную высоту кристаллизатора Н=0,9 м.

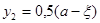

По значению толщины оболочки в и температуры поверхности tп

слитка на выходе из кристаллизатора и температуре поверхности слитка в конце зоны затвердевания определяем из условий (t – время от начала выхода из кристаллизатора; L – расстояние от среза кристаллизатора) найдем

Толщина оболочки слитка на выходе из кристаллизатора была определена выше и составляет 19,97 мм.

Температура поверхности слитка на выходе из кристаллизатора равна 1190 о

С.

Относительная температура поверхности слитка на выходе из кристаллизатора:

в конце затвердевания слитка

Тогда

Используя уравнения (3.25), (3.26) и задаваясь температурой поверхности слитка, определим зависимости

Время, необходимое для достижения температуры поверхности 11500

С при j=0,51 составит

Относительная температура поверхности:

Определим

После подстановки получим t=29,3 с или 0,49 мин.

Толщина оболочки слитка при tn

=11500

C

мм. мм.

Расстояние точки с tn

=11500

C от нижнего среза кристаллизатора:

L=wt=1,3*0,49=0,63 м.

Распределение температуры поверхности и толщины корки слитка по длине непрерывнолитого слитка при j=0,51 приведено в таблице 4.

Данные, приведенные на рис.2 (Приложение 1), иллюстрируют распределение температуры поверхности по длине слитка и изменение толщины закристаллизовавшейся оболочки.

Наличие распределения температур по длине слитка и толщине оболочки позволяет определить тепловые потоки на поверхности слитка, необходимые для отвода физической теплоты оболочки и теплоты кристаллизации qкр

:

, (3.28) , (3.28)

, (3.29) , (3.29)

где tср1

, tср2

– средняя температура оболочки в начале и конце участка охлаждения; d1

, d2

– толщина оболочки в начале и в конце участка охлаждения; L1

, L2

– расстояние от торца кристаллизатора на входе и выходе с участка охлаждения; w – скорость вытягивания слитка; С – теплоемкость затвердевшего металла.

Таблица 4. Изменение температуры поверхности заготовки и толщины корки по длине непрерывного слитка.

| tп

, 0

С…..

|

1190

|

1150

|

1100

|

1050

|

1000

|

950

|

900

|

| Qo

|

0,79

|

0,79

|

0,79

|

0,79

|

0,79

|

0,79

|

0,79

|

| Qk

|

0,6

|

0,6

|

0,6

|

0,6

|

0,6

|

0,6

|

0,6

|

|

|

0,51

|

0,51

|

0,51

|

0,51

|

0,51

|

0,51

|

0,51

|

| Qn

|

0,79

|

0,76

|

0,73

|

0,7

|

0,66

|

0,63

|

0,6

|

| To

|

8,44

|

8,44

|

8,44

|

8,44

|

8,44

|

8,44

|

8,44

|

| Tn

|

8,44

|

7,39

|

6,37

|

5,57

|

4,92

|

4,39

|

3,95

|

| t, мин…

|

0

|

0,49

|

1,34

|

2,55

|

4,21

|

6,46

|

9,46

|

| d, мм….

|

19,97

|

25,86

|

34,56

|

44,9

|

57,05

|

71,17

|

87,5

|

| L, м……

|

0

|

0,63

|

1,75

|

3,31

|

5,47

|

8,39

|

12,3

|

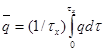

Зная тепловой поток и температуру поверхности, можно определить

Для выполнения требований по плавному изменению интенсивности охлаждения слитка по его длине для стали различных марок и возможности регулирования длины участка водяного охлаждения в зависимости от скорости литья и глубины жидкой лунки вся зона вторичного водяного охлаждения разбивается на отдельные секции. Каждая секция обеспечивается самостоятельным подводом воды и установкой соответствующих форсунок.

При расчете основных параметров систем вторичного охлаждения радиальных и криволинейных машин необходимо скорректировать плотность орошения слитка по малому радиусу за счет стекания воды, уменьшив его на 20…30 % по сравнению с большим радиусом.

Как показывает практика эксплуатации слябовых машин, протяженность зоны форсуночного охлаждения по узким граням может быть сокращена на 20…30 %.

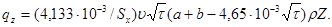

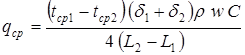

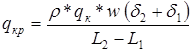

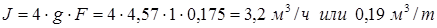

Определим расход воды на четырехроликовую секцию длиной l=1 м, расположенную на расстоянии L=2,0 м от мениска металла.

Как следует из уравнений (3.28), (3.29) необходимо определить среднюю температуру и толщину оболочки в начале и конце участка охлаждения. По приведенным числовым данным и данным рис.2 определим, что tп

на входе в секцию составляет 1130 0

С, а на выходе из секции tп

=10900

С, соответственно толщина образовавшейся корки слитка на входе и выходе из секции соответственно составили d1

=30 и d2

=38 мм.

Принимаем с целью упрощения расчета линейное изменение температу-ры по толщине корочки. Тогда

Суммарный тепловой поток q на поверхности слитка, обусловленный отводом физической теплоты и теплоты кристаллизации, составит:

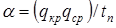

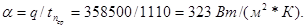

а средний коэффициент теплоотдачи соответственно:

Плотность орошения на данном участке составит:

Учитывая, что секция расположена практически вертикально, расход воды на грань по большому радиусу и грань по малому радиусу будет одинаков, а общий расход воды на секцию составит:

4

.

Выбор формы технологической оси

4.1 Базовый радиус МНЛЗ

При использовании радиальных и криволинейных МНЛЗ при переводе слитка в горизонтальное положение его приходится деформировать – разгибать. При разгибе или правке возникающие в слитке напряжения могут превысить предел прочности и привести к образованию различного рода трещин. При этом необходимо принимать во внимание отливаемый сортамент, сечение заготовки и условия охлаждения слитка, так как все эти параметры определяют допустимую величину деформации металла [8].

В случае радиальной машины разгиб слитка, как правило, проводится полностью в затвердевшем состоянии в одной точке.

Одним из способов предотвращения образования дефектов при разгибе слитка является при всех прочих равных условиях увеличение радиуса кривизны, что позволяет снизить величину деформации и ее скорость. На основании опыта эксплуатации радиальных МНЛЗ и исследования влияния величины и скорости деформации при разгибе на качество непрерывного слитка ПО «Урал-маш» выработало практические рекомендации для выбора минимального базо-вого радиуса в зависимости от толщины слитка:

Толщина слитка а, мм……………..….£150 £200 £250 £315 £350

Базовый радиус Ro

, м 5 6 8 10 12

Однако, как показывает опыт эксплуатации радиальных установок, при отливке различных марок сталей в ряде случаев приходится снижать скорость разливки стали из-за появления внутренних горячих трещин в металле при его разгибе. Это обусловлено тем, что к точке разгиба слиток приходит с температурой в его центральной части, близкой к температуре кристаллизации. В области этих температур существует так называемый высокотемпературный интервал хрупкости, характеризуемый резко выраженным «провалом» прочностных и пластических свойств металла. Для многих сталей он проявляется при температурах ³13000

С и выше. Так, предел прочности углеродистой стали в температурном интервале хрупкости снижается до 1...10 МПа. Поэтому для предотвращения образования внутренних трещин необходимо при разгибе снижать скорость и величину деформации слоев металла, находящихся в температурном интервале хрупкости.

Исследования механических свойств стали при 1300…14500

С позволили получить уравнение для оценки допустимого базового радиуса технологической оси МНЛЗ с разгибом в одной точке в зависимости от разливаемой марки стали и интенсивности охлаждения:

(4.1) (4.1)

где а –толщина слитка, м; w – скорость вытягивания слитка,м/мин; k –ко-эффициент затвердевания [для прямоугольных (плоских) слитков с большим отношением b/a (ширины к толщине) k=24…26 мм/мин0,5

; для квадратных и круглых k=28…30 мм/мин0,5

]; eд

– величина допустимой деформации слоев металла в температурном интервале хрупкости [для малоуглеродистого, мелкозернистого металла можно принять eд

=(0,5…0,8)*10-2

; для среднеуглеродистого и легированного металла eд

=(0,3…0,5)*10-2

и для высокоуглеродистого и сложно-легированного eд

=(0,15…0,3)*10-2

]; q – коэффициент,учитывающий интенсивность охлаждения слитка в ЗВО [q=0,7…0,85; меньшее значение относится к умеренной интенсивности, высокое к большей].

Следует отметить, что в реальных условиях при определении Ro

необходимо корректировать скорость разливки и интенсивность охлаждения для стали конкретной марки.

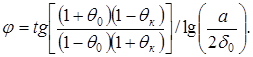

Определим базовый радиус установки непрерывной разливки стали.

Принимаем для данного сортамента следующие исходные данные: допустимая деформация внутренних слоев в температурном интервале хрупкости eд

£0,005; интенсивность охлаждения – умеренная, q=0,75; скорость вытягивания слитка w=1,3 м/мин; коэффициент кристаллизации k=0,03 м/мин.

Базовый радиус

При базовом радиусе МНЛЗ Ro

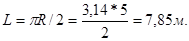

=5 м участок затвердевания (металлургическая длина) машины составит:

Полное время затвердевания заготовки сечением a´b–175´175 мм2

составит t=а2

/4k2

=1752

/(4*302

) = 8,5 мин.

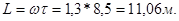

Необходимая минимальная металлургическая длина при скорости вытягивания слитка w=1,3 м/мин составит

Следовательно, необходимо или увеличить радиус машины или уменьшить скорость вытягивания слитка. Сохраняя скорость вытягивания слитка w=1,3 м/мин, так как она определяет производительность установки, принимаем базовый радиус установки Ro

=9 м. При этом радиусе LЗВО

составит ~14,13 м, что обеспечит запас длины для возможного увеличения времени затвердевания более 25%.

4.2 Выпрямление непрерывнолитой заготовки

Кристаллизующийся непрерывнолитой слиток постоянно находится под действием внешних сил, величина и характер которых определяются конструктивными параметрами МНЛЗ. Поэтому, для непрерывнолитого слитка характерно одновременное существование условий кристаллизации и деформирования, что определяет возможность образования дефектов, имеющих различную природу.

Одним из серьезных дефектов непрерывнолитых слитков являются внутренние горячие трещины.

Причинами, вызывающими образование внутренних трещин, могут быть усадочные или термические напряжения, а также воздействие внешних сил, характер и величина которых зависят от конструктивных параметров МНЛЗ.

Образование внутренних трещин под действием термических напряжений может быть минимизировано за счет правильно организованного вторичного охлаждения заготовок.

Повышенные деформация НЛЗ могут происходить, также, при выпучи-вании корочки слитка от ферростатического давления, под действием растягивающих нагрузок при вытягивании формирующегося, при обжатии не полностью кристаллизовавшегося слитка валками тянущей клети, а также при изгибе и выпрямлении заготовки в двухфазном состоянии.

Ряд принятых конструктивных решений позволил ограничить деформа-цию непрерывнолитого слитка.

Выпрямление непрерывнолитого слитка - это технологически необходимая операция на машинах непрерывного литья заготовок криволинейного типа.

Конструктивные решения таких важных узлов МНЛЗ как кристаллизатор, опорные роликовые секции ЗВО позволяют достичь на современных сортовых установках скорости вытягивания заготовок более 5 м/мин.

При этом глубина лунки жидкого металла может значительно превышать длину участка МНЛЗ с постоянным радиусом кривизны.

При выпрямлении непрерывнолитого слитка с жидкой сердцевиной, теплофизические условия кристаллизации и охлаждения оказывают влияние на процесс образования внутренних трещин.

От того, как должна быть построена зона правки, обеспечивающая деформацию слитка в двухфазном состоянии без образования трещин, зависит выбор типа МНЛЗ, предназначенных для производства заготовок из высококачествен-ных сталей.

Условия образования трещин при правке непрерывнолитого слитка отличаются от условий образования трещин при усадке, так как при правке образование трещин происходит под действием растягивающих напряжений и связанной с ними деформацией, вызываемых внешними силами. Поэтому характер и величину деформации можно изменять за счет конструктивных параметров МНЛЗ, таких как радиус кривизны и длина радиального участка, кривизны и длины участка выпрямления и т.д.

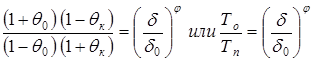

Критерием образования трещин при правке и выборе рациональной кривой выпрямления является зависимость, представленная в виде:

e £ e*

(Т)

где: e - фактическая относительная деформация выбранного слоя;

e*

- допустимая относительная деформация для данной марки стали при температуре Т°.

Данный критерий основан на экспериментальных работах в области изучения горячих трещин в стальных слитках.

Недостатком предложенного критерия является то, что он не учитывает кинетику развития внутренних деформаций и изменения деформационной способности кристаллизующегося металла, то есть не учитывает, что при кристаллизации одновременно протекают взаимосвязанные процессы – процесс агрегатного превращения, обуславливающий непрерывное изменение механических свойств и процесс накопления деформаций.

Исследование механических свойств различных сталей при высоких температурах обнаруживает важную закономерность:

все стали в определенном интервале температур имеют резко выраженный провал прочности и пластичности. Этот интервал, названный температурным интервалом хрупкости, характеризуется низкими значениями механических характеристик, имеет различную величину и зависит от химического состава стали.

Условие, при котором с уменьшением скорости деформации предельно допустимые деформации увеличиваются, явилось основной предпосылкой выпрямлять не полностью затвердевший слиток не в одной точке, а на участке зоны вторичного охлаждения некоторой длины, чтобы значительно уменьшить скорость деформации.

Рассчитаем кривую плавного выпрямления слитка с жидкой сердцевиной сечением а´в=175´175 мм2

при отливке среднеуглеродистых и легированных сталей. Базовый радиус кривизны радиального участка R0

=9 м, скорость вытягивания слитка 1,3 м/мин, расстояние между точками правки t=1 м.

Принимаем коэффициент кристаллизации k=30 мм/мин0,5

и коэффициент интенсивности охлаждения  =0,75, точку перехода от радиального участка к криволинейному при относительной толщине закристаллизовавшейся оболочки (отношение двух толщин корки к толщине заготовки) с=0,6, допустимую деформацию eд

=0,005. =0,75, точку перехода от радиального участка к криволинейному при относительной толщине закристаллизовавшейся оболочки (отношение двух толщин корки к толщине заготовки) с=0,6, допустимую деформацию eд

=0,005.

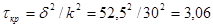

Полное время кристаллизации слитка составит:

мин. мин.

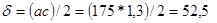

При с=0,6 толщина закристаллизовавшейся оболочки к моменту разгиба слитка будет:

мм. мм.

Время движения слитка к точке разгиба

мин. мин.

Расстояние от нейтральной оси до опасного слоя:

у=dq=52,5*0,75=39,38 мм; у=0,0394 м.

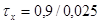

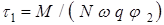

Время нахождения деформируемого слоя в температурном интервале хрупкости:

мин. мин.

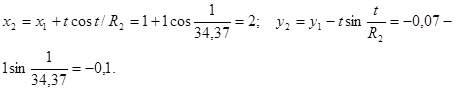

Радиус первой точки правки слитка:

м. м.

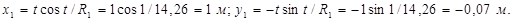

Если принять за центр координат точку окончания радиального участка, то координата первой точки правки будет:

Радиус кривизны второй точки правки:

координата точки правки:

Радиус кривизны третьей точки:

Так как в третьей точке получен отрицательный радиус, то выбираем криволинейную МНЛЗ с двумя точками правки.

По полученным данным строим кривую плавного выпрямления (Приложение 1, рис.3.).

5.

Производительность МНЛЗ

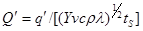

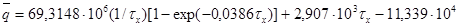

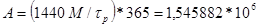

5.1 Пропускная способность МНЛЗ

Пропускная способность МНЛЗ для заданного профиля отливаемого слитка или заготовки рассчитывается по формуле, т/год.

, (5.1) , (5.1)

Пропускная способность установленной МНЛЗ равна, т/год:

(5.2) (5.2)

где Рi

– пропускная способность при отливке заготовки определенного сечения, т/год; ki

– доля заготовки данного типоразмера, отливаемого на МНЛЗ, доли единицы; n – количество плавок в серии при разливке методом плавка на плавку (для сортовых n=4-10); М – масса металла, равная вместимости сталеразливочного ковша т; Ф – фонд времени работы установки непрерывной разливки стали, сут; t1

– время разливки стали из сталеразливочного ковша, мин; t2

– пауза, время подготовки машины к приему плавки без изменения размеров слитка, мин; j1

– коэффициент, учитывающий степень загрузки оборудования (для сортовых j1

=0,85).

Фонд рабочего времени работы МНЛЗ составляет обычно 290-315 суток в году и определяется по формуле; сут;

(5.3) (5.3)

где Тк

– продолжительность капитального ремонта установки непрерывной разливки стали – 10 суток; Тп.п.

– продолжительность планово-предупредительных ремонтов, как правило, еженедельно, установка останавливается на 8 ч и производственно предупредительный ремонт с заменой отдельных узлов МНЛЗ, регулировкой системы охлаждения и всей технологической линии.

Учитывая, что в году 52 недели общая продолжительность простоев ма-шины, связанная с планово-предупредительными ремонтами составит

Тп.п.

=8*52/24=17,3 сут.

Тт

– продолжительность текущих ремонтов – зависит от количества типоразмеров заготовки, отливаемой на МНЛЗ, т.к. требуется при этом замена кристаллизаторов и верхней секции охлаждения, устранить прорывы металла и других аварийных ситуаций. В зависимости от типоразмера заготовки и марки стали 23-30 суток в год.

5.2 Состав и подготовка МНЛЗ к разливке

Время паузы между отдельными плавками или сериями плавок необходимо для подготовки МНЛЗ без изменения размера заготовки. Подготовка машины складывается из следующих операций: опорожнение промежуточного ковша, перестановка в резервную позицию и передача ковша на обработку и ремонт; вывод слитка из каждого ручья; очистка стенок кристаллизатора и его осмотр; осмотр основных узлов и очистка их от грязи и окалины; проверка, чист-ка и замена форсунок ЗВО; ввод затравки в каждый ручей МНЛЗ и уплотнение головок затравок относительно стенок кристаллизаторов; установка промежуточного ковша, проверка стопоров и разливочных стаканов; установка сталеразливочного ковша в рабочее положение, установка защитных труб и стаканов для разливки металла под уровень; открытие стакана сталеразливочного ковша и наполнение металлом промежуточного ковша. Ряд операций по подготовке установок к плавке производится одновременно, по этому продолжительность паузы между сериями составляет 60 мин.

Продолжительность разливки одного ковша определяется сечением заготовки, маркой стали, типом машины и может быть определена по формуле:

(5.4) (5.4)

М – масса металла в ковше кг; N – количество ручьев; w – скорость разли-вки (вытягивания) заготовки, м/мин; q=а*в*r – масса 1 м (погонного) заготовки кг; а, в – толщина и ширина заготовки, r – плотность стали, кг/м3

; j2

=0,9– коэффициент, учитывающий потери времени при разливке.

Продолжительность разливки t1

не должно превышать максимально допустимого времени разливки из сталеразливочного ковша. Максимально допустимая продолжительность разливки, обусловленная тепловыми потерями для ковшей различной вместимости, составляет:

Вместимость ковша, м 50 100 160 200 300 400

Время разливки, мин. 60 75 85 90 110 120

Это обусловлено тепловыми потерями ковшей.

Количество ручьев МНЛЗ и количество машин в отделении определяются в зависимости от сортамента разливаемой стали и сечения слитка, вместимости сталеплавильного агрегата и ритма подачи сталеразливочных ковшей в отделение. При выборе МНЛЗ для определения количества ручьев следует пользоваться выражением:

, (5.5) , (5.5)

t3

– допустимое время разливки, мин.

Следует учитывать, что увеличение числа ручьев усложняет конструкцию и обслуживание МНЛЗ, увеличивает необходиму площадь под МНЛЗ и капитальные затраты. Уменьшение количества ручьев МНЛЗ ведет к увеличению количества установленных в цехе МНЛЗ и соответственно к росту капитальных затрат.

При отливке на МНЛЗ расширенного сортамента сталей состав МНЛЗ (требуемое количество ручьев) следует рассчитывать по наиболее трудоемкому (минимальному) сечению.

В настоящее время находятся в эксплуатации сортовые машины с количеством ручьев до восьми, блюмовые до четырех, слябовые до двух. Проектируются слябовые машины для отливки слитков шириной 900…1400 мм с четырьмя ручьями.

5.3 Количество МНЛЗ в сталеплавильном цехе

Количество МНЛЗ в отделении непрерывной разливки стали составляет:

В=В1

+ В2

, (5.6)

где В1

, В2

– количество работающих и резервных машин соответственно.

В случае работы установок непрерывной разливки стали с разливкой только одиночными плавками количество МНЛЗ определяется из условия:

В1

=А/Р, (5.7)

где А – производство жидкой стали в цехе; Р – пропускная способность МНЛЗ.

В случае работы МНЛЗ с разливкой плавок сериями методом плавка на плавку количество машин определяется как:

В1

= t1

/tр

+1, (5.8)

где =tр

– ритм подачи ковшей в отделение.

Следует отметить, что кратность подачи t1

/tр

ковшей в отделение должна быть целым числом, в противном случае необходимо изменить продолжительность разливки стали на МНЛЗ за счет изменения скорости разливки или состава МНЛЗ.

Количество резервных машин может быть найдено как:

В2

=(Т*В1

)/365, (5.9)

где Т – продолжительность всех видов ремонтов, сут: Т=70…75 сут.

Как показывает опыт эксплуатации отделений непрерывной разливки стали, коэффициент использования МНЛЗ составляет 0,7…0,9 (70…90 %) от мощности установленных МНЛЗ.

Определяем количество МНЛЗ и их производительность в составе конвертерного цеха, состоящего из трех конвертеров вместимостью 50 т. Металл разливается на заготовки сечением 175´175 мм2

.

Стали – углеродистые обычного качества и низколегированные конструкционные стали.

Продолжительность плавки в конвертере 34 мин.

Скорость разливки стали w=1,3 м/мин.

Кислородно-конвертерный цех работает по системе: два конвертера в работе, один в резерве.

Ритм подачи ковшей в отделение непрерывной разливки стали составит tр

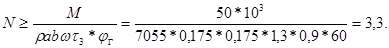

= 34: 2 = 17 мин, а производительность конвертерного цеха по жидкой стали:

т. т.

Состав МНЛЗ (количество ручьев) при допустимом времени разливки t3

=60 мин составит:

Принимаем к установке машины с четырьмя ручьями.

Время разливки t1

на четырехручьевой МНЛЗ при скорости разливки w=1,3 м/мин будет:

Принимаем продолжительность разливки t1

=51 мин. Кратность разливки t1/

tр

составит 51:17=3; скорость разливки w=1,26.

Пропускная способность (мощность) МНЛЗ при разливке стали сериями по шесть плавок составит:

т. т.

Количество работающих МНЛЗ:

В1

=t1/

tр

+1=51/17+1=4.

Количество МНЛЗ, находящихся в резерве:

В2

=ТВ1

/365=75*4/365=0,82.

Принимаем В2

=1.

Общее количество МНЛЗ составит:

В=В1

+В2

=4+1=5.

Производительность установленной МНЛЗ:

Р=А/В=1,545882*106

/5=0,309*106

т.

Список ссылок

1. Скворцов А.А., Акименко А.Д. Теплопередача и затвердевание стали в установках непрерывной разливки. – М.: Металлургиздат, 1966.

2. Savage J., Pritchard W.H. - JISI, 1954, 178, s. 813.

3. Физико-химические расчеты электросталеплавильных процессов: Учеб. пособие для вузов / Григорян В.А., Стомахин А.Я., Пономаренко А.Г. и др. - М.: Металлургия, 1989. 288 с.

4. Глазков А.Я., Моргалев Б.Н., Чигринов М.Г., Лобанов В.В. Производство мелких непрерывнолитых заготовок. М.: Металлургия, 1975. 104 с.

5. Hills A.W.D. - JISI, 1965, January, s. 18-26.

6. Fekete K. - Berg- und Hüttenmännische Monatshefte, 1969, 1, s. 19-21.

7. Krainer H., Tarmann B. - Stahl und Eisen, 1949, 69, s. 813.

8. Конструкции и проектирование агрегатов сталеплавильного производства. /Григорьев В.П., Нечкин Ю.М., Егоров А.В., Никольский Л.Е.: Учебник для вузов. - М.: МИСИС. 1995. - 512 с.

6. Результаты расчета

| № п/п

|

Расчетный параметр

|

Значение

|

| |

Температура ликвидус, о

С

|

1510

|

| |

Температура солидус, о

С

|

1487

|

| |

Допустимая скорость разливки, м/мин

|

0,87

|

| |

Выбранная скорость разливки, м/мин

|

1,3

|

| |

Допустимая глубина жидкой фазы, м

|

5,71

|

| |

Толщина корки стали на выходе из кристаллизатора, мм

|

19,97

|

| |

Средняя тем. закристаллизов-ся слоя на вых. из кр-ра, о

С

|

1329

|

| |

Температура поверхности заготовки на вых. из кр-ра ,о

С

|

1190

|

| |

Время движения слитка в кристаллизаторе, с

|

41,5

|

| |

Время движения слитка в ЗВО до полного затверд., мин

|

9,46

|

| |

Расстояние от низа кр-ра до полного затверд. загот., м

|

12,3

|

| |

Температура на входе в секцию ЗВО, о

С

|

1130

|

| |

Температура на выходе из секции ЗВО, о

С

|

1090

|

| |

Толщина корки на входе в секцию ЗВО, мм

|

30

|

| |

Толщина корки на выходе из секции ЗВО, мм

|

38

|

| |

Расход воды на секцию охлаждения, м3

/ч

|

3,2

|

| |

Суммарный тепловой поток на поверхн. слитка, кВт/м2

|

358,5

|

| |

Средний коэффициент теплоотдачи, Вт/м2

*К

|

323

|

| |

Плотность орошения, м3

/(м2

*ч)

|

4,57

|

| |

Базовый радиус, м

|

9

|

| |

Минимально необходимая металлург. длина машины, м

|

11,06

|

| |

Длина участка затвердевания с выбранным радиусом, м

|

14,13

|

| |

Толщина корки к моменту разгиба слитка, мм

|

52,5

|

| |

Время движения слитка от кр-ра к точке разгиба, мин

|

3,06

|

| |

Время нахождения деформ. слоя в темп. инт. хрупк., мин

|

2,38

|

| |

Радиус точек правки, м R1

|

14,26

|

| |

R2

|

34,37

|

| |

R3

|

-83,93

|

| |

Ритм подачи ковшей, мин

|

17

|

| |

Производительность конвертерного цеха, т

|

1545882

|

| |

Расчетное количество ручьев МНЛЗ, шт

|

3,3

|

| |

Выбранное количество ручьев МНЛЗ, шт

|

4

|

| |

Расчетное время разливки, мин

|

49

|

| |

Выбранное время разливки, мин

|

51

|

| |

Уточненная скорость разливки, м/мин

|

1,26

|

| |

Пропускная способность МНЛЗ, тыс.т

|

0,303

|

| |

Количество работающих МНЛЗ, шт

|

4

|

| |

Количество резервных МНЛЗ, шт

|

1

|

| |

Производительность установленной МНЛЗ, тыс.т

|

0,309

|

|