| МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. Н.Э. БАУМАНА

Калужский филиал

Факультет: Конструкторско-механический (КМК)

Кафедра: «Деталей машин и подъёмно-транспортного оборудования» КЗ-КФ

Расчётно-пояснительная записка

к курсовому проекту

по дисциплине: Машины непрерывного транспорта

на тему: Расчёт ленточного конвейера

Вариант: 1

Калуга 2010г.

Содержание

1. Схема, исходные данные для расчёта

1.1 Параметры конвейера и транспортируемого груза

1.2 Схема трассы

2. Расчет ленточного конвейера

2.1 Определение теоретической производительности конвейера

2.2 Определение ширины ленты

2.3 Уточнение коэффициента использования ширины ленты

2.4 Определение параметров роликоопор

2.4.1 Определение шага установки роликоопор

2.4.2 Определение диаметра роликов

2.4.3 Определение массы вращающихся частей роликоопор

2.5 Определение параметров резинотканевой ленты

2.6 Определение распределённых масс

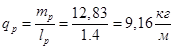

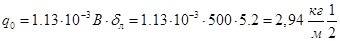

2.6.1 Распределенная масса транспортируемого груза

2.6.2 Распределенная масса вращающихся частей роликоопор рабочей ветви

2.6.3 Распределенная масса вращающихся частей роликоопор холостой ветви

2.6.4 Распределенная масса ленты

2.7 Выбор коэффициентов сопротивления движению и определение сопротивления в пункте загрузки

2.7.1 Коэффициент сопротивления движению на рядовых роликоопорах

2.7.2 Коэффициент сопротивления движению на отклоняющем барабане, установленном на перегибе холостой ветви

2.7.3 Коэффициент сопротивления движению на отклоняющем ролике у приводного барабана

2.7.4 Коэффициент сопротивления движению на натяжном барабане с углом поворота ленты на 180°

2.7.5 Коэффициент сопротивления движению на роликовой батарее

2.7.6 Коэффициент сопротивления движению в пункте загрузки

2.8 Тяговый расчет

2.8.1 Определение точки с минимальным натяжением в ленте для рабочей и холостой ветви

2.8.2 Определение сил натяжения ленты в характерных точках трассы

2.9 Диаграмма натяжений

2.10 Определение необходимого угла обхвата ленты приводного барабана

2.11 Выбор параметров приводного и натяжного барабанов

2.12 Расчёт привода

2.13 Расчёт натяжного устройства

2.14 Проверка конвейера на самоторможение

2.15 Расчет вала приводного барабана

2.16 Расчет оси натяжного барабана

2.17 Расчет подшипников вала и оси

Литература

1.Схема, исходные данные для расчёта

1.1 Параметры конвейера и транспортируемого груза

транспортируемый груз –гравий;

производительность ; ;

насыпная плотность  =1,8 =1,8 [2 c.2]; [2 c.2];

размер типичного куска [2 c.3]; [2 c.3];

коэффициент трения по резине  [ 2 c.2]; [ 2 c.2];

коэффициент трения по стальным бортам  [2 c.2]; [2 c.2];

угол естественного откоса  [3 c. 459]; [3 c. 459];

; ;

условия эксплуатации – тяжёлые;

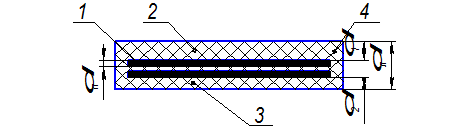

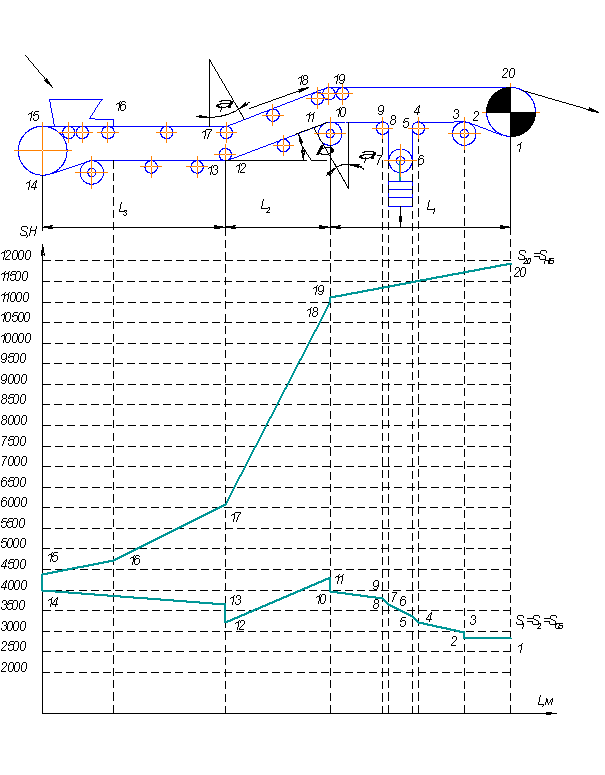

1.2 Схема трассы

Рис. 1: 1 – приводной барабан, 2 – обводной барабан, 3 – загрузочное устройство, 4 – роликовая батарея, 5 – отклоняющий ролик, 6 – роликоопоры рабочей ветви, 7 – лента, 8 – роликоопоры холостой ветви, 9 – натяжное устройство.

2. Расчёт ленточного конвейера

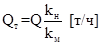

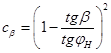

2.1 Определение теоретической производительности конвейера

В процессе работы конвейера могут происходить остановки, для выполнения регламентных и ремонтных работ. Кроме того, подача груза на ленту из загрузочного устройства может быть не равномерной. Эти факторы необходимо учитывать при расчёте конвейера, поэтому:

, ,

где  =1,4 – коэффициент неравномерности загрузки, =1,4 – коэффициент неравномерности загрузки,

=0,85 – коэффициент использования машинного времени. =0,85 – коэффициент использования машинного времени.

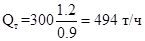

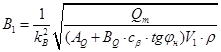

2.2 Определение ширины ленты

Для реализации заданной производительности следует иметь в виду, что скорость и ширина ленты – два взаимосвязанных параметра, чем меньше ширина ленты, тем больше скорость при заданной производительности, поэтому для определения ширины ленты скорость принимают с учётом опыта эксплуатации существующих машин по [1 с. 123]

Ширина ленты определяется:

, ,

где  - коэффициент использования ширины ленты; - коэффициент использования ширины ленты;

- угол насыпки груза на ленте; - угол насыпки груза на ленте;

- эмпирические коэффициенты; - эмпирические коэффициенты;

; ;  ; ;

- угол наклона боковых роликов; - угол наклона боковых роликов;

- коэффициент, учитывающий наличие наклонного участка.

Для крупнокусковых абразивных грузов  [1 c.123]. Примем. [1 c.123]. Примем.

; ;

Расчетное значение ширины ленты проверяется по гранулометрическому составу груза, где для рядовых грузов имеем:

Из двух полученных значений ширины ленты берём большее  и округляем до стандартного. По ГОСТ 20-85 выбираем B=500 мм [1 с.95]. и округляем до стандартного. По ГОСТ 20-85 выбираем B=500 мм [1 с.95].

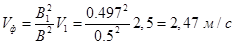

Следует учесть, разницу в значениях между  и и  и уточнить фактически необходимую скорость движения ленты: и уточнить фактически необходимую скорость движения ленты:

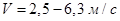

; ;

Значение скорости  округляем до ближайшего стандартного значения. округляем до ближайшего стандартного значения.

По ГОСТ 22644-77* выбираем.

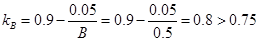

2.3 Уточнение коэффициента использования ширины ленты

т.е ширина ленты используется рационально перерасчет ширины ленты не требуется.

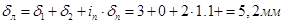

2.4 Определение параметров роликоопор

2.4.1 Определение шага установки роликоопор

Шаг установки роликоопор принимается постоянным за исключением загрузочного устройства и роликовых батарей и зависит от ширины ленты В и насыпной плотности груза . .

Для рабочей ветви шаг установки роликоопор равен  по [1 с.125]. по [1 с.125].

Для холостой ветви шаг установки роликоопор равен  . .

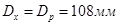

2.4.2 Определение диаметров роликов

Диаметр роликов выбирается в зависимости от B, V и  . В целях унификации для рабочей и холостой ветви принимают ролики одного типоразмера. Следовательно . В целях унификации для рабочей и холостой ветви принимают ролики одного типоразмера. Следовательно  . . по [1 с.129, табл.2.2]. по [1 с.129, табл.2.2].

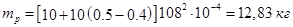

2.4.3 Определение массы вращающихся частей роликоопор

Масса вращающихся частей трёхроликовой опоры рабочей ветви:

, ,

где  и и  - эмпирические коэффициенты, выбираются в зависимости от типа роликоопор [1. c 130]. Для роликов тяжелого класса имеем - эмпирические коэффициенты, выбираются в зависимости от типа роликоопор [1. c 130]. Для роликов тяжелого класса имеем  , , . .

. .

Масса вращающихся частей однороликовой опоры холостой ветви:

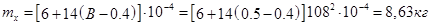

2.5 Определение параметров резинотканевой ленты

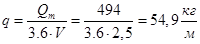

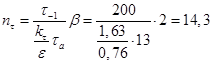

Число прокладок при В=500 мм  . Примем . Примем  (рис. 2), выберем ленту типа 3 из ткани ТК-100 из полиамидных нитей (по основе и утку), для которой толщина одной тяговой прокладки (рис. 2), выберем ленту типа 3 из ткани ТК-100 из полиамидных нитей (по основе и утку), для которой толщина одной тяговой прокладки  , прочность на разрыв тягового каркаса , прочность на разрыв тягового каркаса  . Для среднекусковых грузов толщина рабочей обкладки . Для среднекусковых грузов толщина рабочей обкладки  , толщина нерабочей обкладки , толщина нерабочей обкладки  по [1 с.94-97]. по [1 с.94-97].

Расчетная толщина ленты:

. .

Рис.2: 1 – прокладка(тяговый каркас), 2 – рабочая обкладка, 3 – нижняя, нерабочая обкладка, 4 – боковая обкладка.

2.6 Определение распределённых масс

2.6.1 Распределённая масса транспортируемого груза

, ,

2.6.2 Распределённая масса вращающихся частей роликоопор рабочей ветви

; ;

2.6.3 Распределённая масса вращающихся частей роликоопор холостой ветви

; ;

2.6.4 Распределённая масса резинотканевой ленты

. .

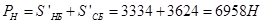

2.7 Выбор коэффициентов сопротивлений движению и определение сопротивления в пункте загрузки (рис.3).

Рис.3

2.7.1 Коэффициенты сопротивления движению на рядовых роликоопорах [1 с.133, табл.2.4]

Рабочая ветвь:  ; ;

Холостая ветвь:  . .

2.7.2 Коэффициент сопротивления движению на отклоняющем барабане, установленном на перегибе холостой ветви

. .

2.7.3 Коэффициенты сопротивления движению на отклоняющем ролике у приводного барабана

. .

2.7.4 Коэффициент сопротивления движению на натяжном барабане с углом поворота ленты на 180

. .

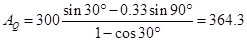

2.7.5 Коэффициент сопротивления движению на роликовой батарее

, ,

где  - подставляется в радианах. - подставляется в радианах.

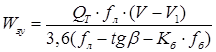

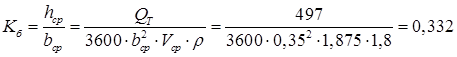

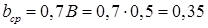

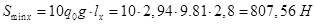

2.7.6 Сопротивление движению в пункте загрузки

; ;

коэффициент внешнего трения по резинотканевой ленте, [1 с.13,табл.1.4]; коэффициент внешнего трения по резинотканевой ленте, [1 с.13,табл.1.4];

коэффициент внешнего трения груза по стальным бортам, [1 с.13,табл.1.4]; коэффициент внешнего трения груза по стальным бортам, [1 с.13,табл.1.4];

м/с – проекция составляющей средней скорости струи материала на направление движения ленты; м/с – проекция составляющей средней скорости струи материала на направление движения ленты;

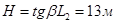

; ;

м; м;

м/с; м/с;

Н; Н;

2.8Тяговый расчет ленточного конвейера

Трасса конвейера разбивается на характерные участки, начиная с точки схода ленты с приводного барабана (рис. 4). Тяговый расчет выполняется методом обхода по контуру, начиная с точки с минимальным натяжением на холостой ветви, путем суммирования сопротивлений движению на характерных участках трассы.

Рис.4

2.8.1 Определение точки с минимальным натяжением на холостой ветви

Для рабочей ветви точка с минимальным натяжением находиться при сходе ленты с натяжного барабана. Для конвейеров имеющих наклонный участок минимальное натяжение в ленте может находиться в точке схода с приводного барабана или в конце наклонного участка.

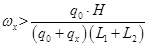

Если выполняется неравенство

, ,

то точка с минимальным натяжением находится в точке схода ленты с приводного барабана(точка 1). Если неравенство не выполняется, то точка с минимальным натяжением находится в конце наклонного участка (точка 13).

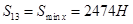

, , , ,  , следовательно точка с минимальным натяжением находиться в конце наклонного участка (точка 13). , следовательно точка с минимальным натяжением находиться в конце наклонного участка (точка 13).

Значения минимально допустимых натяжений в ленте для рабочей и холостой ветви, определяются по формулам:

; ;

. .

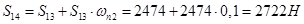

2.8.2 Определение сил натяжения ленты в характерных точках трассы

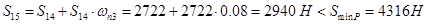

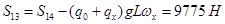

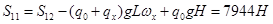

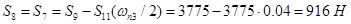

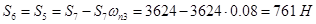

Натяжение рассчитывается, начиная с точки с минимальным натяжением на холостой ветви (точка 13) и выполняется методом обхода по контуру (в данном случае по часовой стрелке).

; ;

; ;

; ;

следовательно  ; ;

; ;

; ;

. .

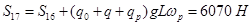

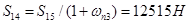

Т.к натяжение в 13 точке мы взяли равным  , то необходимо произвести перерасчет, применив метод обхода против контура, начиная с точки 15 (см рис.4). , то необходимо произвести перерасчет, применив метод обхода против контура, начиная с точки 15 (см рис.4).

; ;

; ;

; ;

; ;

; ;

; ;

. .

Фактически необходимое число прокладок в ленте по результатам расчетов, для данного конвейера:

, ,

где  - запас прочности ленты при наличии наклонного участка; - запас прочности ленты при наличии наклонного участка;

- предел прочности для ткани ленты (см п.7 с.5). - предел прочности для ткани ленты (см п.7 с.5).

, на предварительном этапе число прокладок было выбрано , на предварительном этапе число прокладок было выбрано  и это оказалось верным, следовательно прочность ленты обеспечена. и это оказалось верным, следовательно прочность ленты обеспечена.

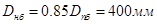

2.9 Диаграмма натяжений

|

|

|

|

|

|

|

|

|

|

|

| 6157

|

6157

|

6403

|

6461

|

6784

|

6687

|

7021

|

7136

|

7424

|

7424

|

|

|

|

|

|

|

|

| 7944

|

8493

|

9775

|

12515

|

12565

|

13304

|

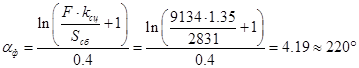

2.10 Определение необходимого угла обхвата лентой приводного барабана

Тяговое усилие равно

. .

Значение полного тягового коэффициента определяется по формуле

, ,

где  - коэффициент запаса привода по сцеплению; - коэффициент запаса привода по сцеплению;

- коэффициент сцепления ленты с поверхностью барабана (барабан футерован резиной). - коэффициент сцепления ленты с поверхностью барабана (барабан футерован резиной).

Необходимый угол обхвата для данного конвейера

Согласно исходным данным  , фактически необходимо , фактически необходимо  , следовательно, данный привод имеет значительный запас по сцеплению. , следовательно, данный привод имеет значительный запас по сцеплению.

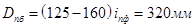

2.11 Выбор параметров приводного и натяжного барабанов

Диаметр приводного барабана:

. .

Выбираем стандартное значение по ГОСТ 22644-77  [1 c.113]. [1 c.113].

Диаметр натяжного барабана:

Длина обечайки барабана:

. .

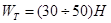

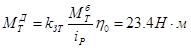

2.12 Расчет привода

Рис.5 Схема привода: 1 – электродвигатель, 2 – соединительные муфты, 3 – редуктор, 4 – приводной барабан, 5 – тормоз.

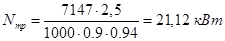

Требуемая мощность двигателя привода конвейера равна

, ,

где  - КПД передач привода; - КПД передач привода;

- КПД приводного барабана. - КПД приводного барабана.

. .

Установочная мощность электродвигателя равна

, ,

где  - коэффициент запаса привода по мощности. - коэффициент запаса привода по мощности.

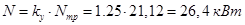

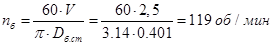

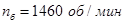

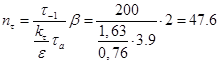

Частота вращения приводного барабана равна

. .

Выберем электродвигатель: АИР 180М4, мощностью 30 кВт и частотой вращения  . Передаточное число редуктора: . Передаточное число редуктора:

, ,

округлим  в большую сторону до стандартного значения в большую сторону до стандартного значения  . .

В качестве передаточных механизмов на конвейерах в зависимости от передаточного числа и мощности применяются редукторы типа Ц-2, КЦ-2, ЦТН и другие.

2.13 Расчёт натяжного устройства

Для обеспечения необходимого прижатия ленты к приводному барабану, компенсации вытяжки и исключении недопустимого провисания ленты все ленточные конвейеры снабжаются натяжным устройством, которое может быть винтовым или грузовым. Винтовые устройства применяются только на коротких конвейерах (до 50 м), на остальных грузовые.

Натяжное усилие определяется по формуле:

где  - усилия в ленте в точках набегания и сбегания на натяжном устройстве. - усилия в ленте в точках набегания и сбегания на натяжном устройстве.

Вес груза определяется по формуле:

где  - сопротивление передвижению, - сопротивление передвижению,  - КПД блоков, где n – число блоков. - КПД блоков, где n – число блоков.

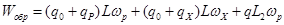

2.14 Проверка конвейера на самоторможение

В некоторых случаях при отключении привода и остановке конвейера возможно самопроизвольное обратное движение ленты под действием веса груза на наклонных участках. В этом случае привод должен снабжаться тормозом.

Для проверки берется наиболее неблагоприятный случай, когда груз имеется только на наклонном участке. Тогда усилие, стремящееся сдвинуть ленту вниз, будет равно  , а сопротивление, препятствующее обратному движению ленты, составит , а сопротивление, препятствующее обратному движению ленты, составит

; ;

Если  ( ( - коэффициент возможного уменьшения сопротивления движению), то тормоз не нужен. В противном случае – ставят тормоз. 305,5>176, следовательно тормоз нужен. - коэффициент возможного уменьшения сопротивления движению), то тормоз не нужен. В противном случае – ставят тормоз. 305,5>176, следовательно тормоз нужен.

Тормозной момент, необходимый для удержания барабана от обратного вращения, определяется по формуле:

Тормоз устанавливается на быстроходном валу и выбирается по расчетному тормозному моменту на этом валу

, ,

где  - передаточное число редуктора; - передаточное число редуктора;  - КПД привода; - КПД привода;  - коэффициент запаса торможения при рабочем движении груза на наклонном участке вверх. Примем тормоз типа ТКТ. - коэффициент запаса торможения при рабочем движении груза на наклонном участке вверх. Примем тормоз типа ТКТ.

2.15 Расчет вала приводного барабана

Расчет валов ведется обычно в два этапа. На первом этапе по расчетным нагрузкам определяются основные размеры вала. Такой расчёт называют проектным. Он в свою очередь может быть ориентировочным или приближенным.

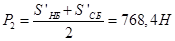

Вал приводного барабана (рис. 9,б) испытывает изгиб от поперечных нагрузок  , создаваемых натяжением ленты (весом барабана можно пренебречь), и кручение от момента , создаваемых натяжением ленты (весом барабана можно пренебречь), и кручение от момента  , передаваемого на вал приводом. Из рис. 9,г видно, что суммарная поперечная нагрузка на вале равна , передаваемого на вал приводом. Из рис. 9,г видно, что суммарная поперечная нагрузка на вале равна

Поскольку эта нагрузка передается на вал через ступицы, то

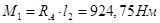

Крутящий момент на барабане (см. рис. 9,г) будет равен

, ,

где  - окружное (тяговое) усилие на барабане; - окружное (тяговое) усилие на барабане;  - диаметр барабана. - диаметр барабана.

Эпюра изгибающих и крутящих моментов показана на рис. 9,в. Максимальный изгибающий момент равен

где  ; ;  - расстояние от центра опоры до середины ступицы, ориентировочно можно принять - расстояние от центра опоры до середины ступицы, ориентировочно можно принять

Изгибающий момент в сечении перед ступицей равен

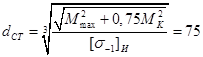

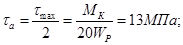

На этапе проектного расчета требуется определить диаметр ступицы  и диаметр цапфы и диаметр цапфы  . Согласно формулам они соответственно будут равны: . Согласно формулам они соответственно будут равны:

, ,

. .

Основным материалом для изготовления валов считают сталь 45 нормализованную или улучшенную. Для предварительного расчета можно принять для стали 45 -  . .

По результатам расчета получили минимально допустимые диаметры валов  и и  , но из конструктивных соображений примем , но из конструктивных соображений примем  и и  . .

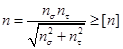

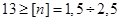

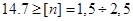

Как уже отмечалось, уточненный расчет заключается в определении фактического коэффициента запаса прочности в опасном сечении

, ,

где  - коэффициент запаса по нормальным напряжениям; - коэффициент запаса по нормальным напряжениям;  - коэффициент запаса по касательным напряжениям; [n] – допускаемый коэффициент запаса прочности, принимается в пределах 1,5 – 2,5. - коэффициент запаса по касательным напряжениям; [n] – допускаемый коэффициент запаса прочности, принимается в пределах 1,5 – 2,5.

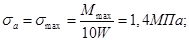

В свою очередь для симметричного цикла

, ,

. .

где  - пределы выносливости соответственно при изгибе и кручении, МПа.; - пределы выносливости соответственно при изгибе и кручении, МПа.;  - амплитуды колебаний цикла при изгибе и кручении, - амплитуды колебаний цикла при изгибе и кручении,

( - моменты сопротивлений сечения соответственно изгибу и кручению); - моменты сопротивлений сечения соответственно изгибу и кручению);  - эффективные коэффициенты концентрации напряжения при изгибе и кручении для рассматриваемого сечения вала; - эффективные коэффициенты концентрации напряжения при изгибе и кручении для рассматриваемого сечения вала;  - масштабный фактор, учитывающий изменение пределов выносливости при изгибе и кручении вследствие влияния абсолютных размеров вала. - масштабный фактор, учитывающий изменение пределов выносливости при изгибе и кручении вследствие влияния абсолютных размеров вала.

Обращаясь к таблицам [5] коэффициенты запаса по нормальным т касательным напряжениям равны

, ,

. .

Фактический коэффициент запаса прочности в опасном сечении вала:

, ,  верно. верно.

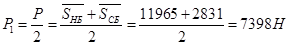

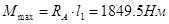

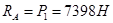

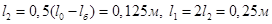

2.16 Расчет оси натяжного барабана

Расчетная схема оси может быть представлена в виде простой шарнирно опертой балки (рис.11, а, б). Длины участков можно принять из табл. 15 [5], уменьшив  по сравнению с табличными на 100мм. по сравнению с табличными на 100мм.

Расчет оси ведется аналогично расчету вала, только без учета кручения. В этом случае на этапе проектного расчета диаметр оси определяется по формуле

, ,

где

По результатам расчета получили минимально допустимый диаметр вала  , но из конструктивных соображений примем , но из конструктивных соображений примем  . .

Эпюра изгибающих моментов представлена на рис 11,в. Поперечные нагрузки на ось создаются усилиями  , которые равны: , которые равны:

, ,

где  - усилия в ленте соответственно в точках набегания и сбегания с натяжного барабана. - усилия в ленте соответственно в точках набегания и сбегания с натяжного барабана.

Крутящий момент на барабане будет равен

. .

Как уже отмечалось, уточненный расчет заключается в определении фактического коэффициента запаса прочности в опасном сечении

, ,

где  - коэффициент запаса по нормальным напряжениям; - коэффициент запаса по нормальным напряжениям;  - коэффициент запаса по касательным напряжениям; [n] – допускаемый коэффициент запаса прочности, принимается в пределах 1,5 – 2,5. - коэффициент запаса по касательным напряжениям; [n] – допускаемый коэффициент запаса прочности, принимается в пределах 1,5 – 2,5.

В свою очередь для симметричного цикла

, ,

. .

где  - пределы выносливости соответственно при изгибе и кручении, МПа.; - пределы выносливости соответственно при изгибе и кручении, МПа.;  - амплитуды колебаний цикла при изгибе и кручении, - амплитуды колебаний цикла при изгибе и кручении,

( - моменты сопротивлений сечения соответственно изгибу и кручению); - моменты сопротивлений сечения соответственно изгибу и кручению);  - эффективные коэффициенты концентрации напряжения при изгибе и кручении для рассматриваемого сечения вала; - эффективные коэффициенты концентрации напряжения при изгибе и кручении для рассматриваемого сечения вала;  - масштабный фактор, учитывающий изменение пределов выносливости при изгибе и кручении вследствие влияния абсолютных размеров вала. - масштабный фактор, учитывающий изменение пределов выносливости при изгибе и кручении вследствие влияния абсолютных размеров вала.

Обращаясь к таблицам [5] коэффициенты запаса по нормальным т касательным напряжениям равны

, ,

. .

Фактический коэффициент запаса прочности в опасном сечении вала:

, ,  верно. верно.

2.17 Расчет подшипников вала и оси

Расчет подшипников вала

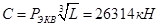

Расчет подшипников ведут по динамической грузоподъёмности

, ,

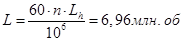

где  - эквивалентная нагрузка на подшипник, для конвейеров - эквивалентная нагрузка на подшипник, для конвейеров  =19461 ( =19461 ( , см рис. 9); L – долговечность подшипника, млн. оборотов , см рис. 9); L – долговечность подшипника, млн. оборотов

, ,

где  - долговечность подшипника в часах, равная соответственно 1000, 3500 и 5000 часов для хороших, средних и тяжелых условий эксплуатации; - долговечность подшипника в часах, равная соответственно 1000, 3500 и 5000 часов для хороших, средних и тяжелых условий эксплуатации;  - частота вращения вала, об/мин. - частота вращения вала, об/мин.

, что удовлетворяет требованиям. , что удовлетворяет требованиям.

Расчет подшипников оси

Расчет подшипников ведут по динамической грузоподъёмности

, ,

где  - эквивалентная нагрузка на подшипник, для конвейеров - эквивалентная нагрузка на подшипник, для конвейеров  ( ( , см рис. 9); L – долговечность подшипника, млн. оборотов , см рис. 9); L – долговечность подшипника, млн. оборотов

, ,

где  - долговечность подшипника в часах, равная соответственно 1000, 3500 и 5000 часов для хороших, средних и тяжелых условий эксплуатации; - долговечность подшипника в часах, равная соответственно 1000, 3500 и 5000 часов для хороших, средних и тяжелых условий эксплуатации;  - частота вращения оси, об/мин. - частота вращения оси, об/мин.

, что удовлетворяет требованиям. , что удовлетворяет требованиям.

Литература

1. Зенков Р.Л., Ивашков И.И., Колобов Л.Н. Машины непрерывного транспорта. М.: Машиностроение, 1987. – 432с.

2. Шубин А.А., Борискина Н.М. Физико-механические свойства транспортируемых грузов и рекомендации по применению: Методические указания. Калуга 1999. – 4с.

3. Спиваковский Физико- механические свойства грузов.

4. Лекции 2007 г. Машины непрерывного транспорта.

5. Кафедра «Детали машин и ПТО» Машины непрерывного транспорта: Методические указания по курсовому проектированию.

|