Содержание

Введение

1. Анализ исходных данных

1.1. Анализ служебного назначения детали

1.2 Физико-механические характеристики материала

1.3 Классификация поверхностей детали

1.4 Анализ технологичности детали

1.5 Выбор типа производства и формы организации

2. Выбор метода получения заготовки и её проектирование

3. Разработка технологического маршрута, плана изготовления и схем базирования детали

3.1 Разработка технологического маршрута

3.2 Разработка схем базирования детали

4. Разработка операционной технологии на две операции

4.1 Определение припусков на две операции

4.2 Расчет режимов резания аналитическим методом на две операции

4.3 Выбор оборудования, приспособлений, режущих и контрольных

инструментов

4.4 Поэлементное нормирование работ на две операции

4.5 Оформление технологической документации

5. Экономическая часть

5.1 Краткая характеристика сравниваемых вариантов

5.2 Исходные данные для экономического обоснования

5.3 Расчет необходимого количества оборудования и коэффициентов загрузки

5.4 Расчет капитальных вложений (инвестиций) по сравниваемым вариантам

5.5 Расчет технологической себестоимости изменяющихся по вариантам операций

5.6 Калькуляция себестоимости обработки детали по вариантам технологического процесса

5.7 Расчет приведенных затрат и выбор оптимального варианта.

5.8 Расчет показателей экономической эффективности проектируемого варианта техники (технологии)

Вывод

Заключение

Литература

Введение

Цель квалификационного проектирования по технологии машиностроения - научится правильно применять теоретические знания, полученные в процессе учебы, использовать свой практический опыт работы на машиностроительных предприятиях для решения профессиональных технологических и конструкторских задач.

Целью данной работы является снижение трудоемкости изготовления вала путем разработки прогрессивного технологического процесса, базирующегося на современных достижениях в области станкостроения и инструментального производства.

К мероприятиям по разработке новых прогрессивных технологических процессов относится и автоматизация, на ее основе применения высокопроизводительного технологического оборудования, применения режущего инструмента, быстродействующими средствами.

В квалификационной работе должна отображаться экономия затрат труда, материала, энергии. Решение этих вопросов возможно на основе наиболее полного использования возможностей прогрессивного технологического оборудования и оснастки, создания гибких технологий.

1. Анализ исходных данных

1.1

Анализ служебного назначения детали

Деталь – калибр-пробка непроходной, предназначен для контроля е=1,999, с помощью зубьев находящихся на наружном диаметре.

· Нагрузки – равномерные.

· Условия смазки – нормальные.

1.2

Физико-механические характеристики материала

Деталь изготовлена из стали ХВГ1 по ГОСТ 5950 и обладает следующими характеристиками:

Инструментальная сталь ХВГ1 имеет плотность 7850 кг/м.куб. Область применения инструментальной стали ХВГ1: инструмент измерительный и режущий, для которого повышенное коробление при закалке недопустимо, калибры резьбовые, протяжки, метчики длинные, развертки длинные.

Химический состав инструментальной стали ХВГ1:

· Кремний: 0,10-0,40

· Марганец: 0,80-1,10

· Медь: до 0,3

· Никель: до 0,35

· Сера: 0,03

· Углерод: 0,90-1,05

· Фосфор: 0,03

· Хром: 0,90-1,20

· Молибден: 0,30

· Вольфрам: 1,20-1,60

Температура ковки инструментальной стали ХВГ1 в °С: начала 1180, конца 800. Охлаждение замедленное.

1.3

Классификация поверхностей детали

| Вид поверхности |

№ поверхности |

| Исполнительные поверхности |

8,9,10,14 |

| Основные конструкторские базы |

4,5,6 |

| Вспомогательные конструкторские базы |

1,2 |

| Свободные поверхности |

3,7,11,12,13,15 |

1.4

Анализ технологичности детали

| №поверхности |

Вид поверхности |

Ra, мкм |

| 1 |

Плоская |

5,0 |

| 2 |

Плоская |

5,0 |

| 3 |

Плоская |

5,0 |

| 4 |

Плоская |

5,0 |

| 5 |

Плоская |

5,0 |

| 6 |

Плоская |

5,0 |

| 7 |

Плоская |

1,25 |

| 8 |

Плоская |

0,20 |

| 9 |

Плоская |

0,20 |

| 10 |

Цилиндрическая |

5,0 |

| 11 |

Цилиндрическая |

5,0 |

| 12 |

Цилиндрическая |

5,0 |

| 13 |

Цилиндрическая |

5,0 |

| 14 |

Цилиндрическая |

5,0 |

| 15 |

Цилиндрическая |

5,0 |

1.4.1 Качественная оценка технологичности

Показатели технологичности заготовки:

· Коэффициент обрабатываемости материала резанием Коб

=1

· Простая конструкция детали (отсутствие сложных фасонных поверхностей) позволяет использовать при её производстве унифицированную заготовку.

· Габаритные размеры детали и ее использование позволяет использовать рациональные методы получения заготовки, такие как: прокат, штамповка, литье.

· С учётом требований к поверхностям детали (точности, шероховатости), а также их тех назначения окончательное формирование поверхностей детали (ни одной) на заготовительной операции невозможно.

· Обеспечение нужной шероховатости возможно стандартными режимами обработки и унифицированным инструментом.

· Данная сталь легко подвергается термообработке.

1.4.2 Показатели технологичности конструкции детали в целом

1. Материал не является дефицитным, стоимость приемлема.

2. Конфигурация детали простая.

· Конструкционные элементы детали универсальны

· Размеры и качество поверхности детали имеют оптимальные требования по точности и шероховатости.

· Конструкция детали обеспечивает возможность использования типовых ТП ее изготовления.

· Возможность обработки нескольких поверхностей с одного установа имеется.

· С учётом требований к поверхностям детали (точности, шероховатости), а также их тех назначения окончательное формирование поверхностей детали (ни одной) на заготовительной операции невозможно. Невозможна обработка на проход.

· Конструкция обеспечивает высокую жесткость детали.

· Технические требования не предусматривают особых методов и средств контроля.

1.4.3 Показатели технологичности базирования и закрепления

а) Заготовка устанавливается удобно для обработки

б) Во время механической обработки единство баз соблюдается.

1.5 Выбор типа производства

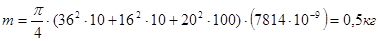

1.5.1 Рассчитаем массу данной детали:

m =  , ,

m=0,5 кг.

1.5.2 Анализ исходных данных:

- масса данной детали составляет 0,5 кг.;

- объем выпуска изделий 10000 дет/год;

- режим работы предприятия изготовителя – двухсменный;

- тип производства – крупносерийное.

Основные характеристики типа производства

- объем выпуска изделий - крупный;

- номенклатура – средняя;

- оборудование – универсальное, отчасти специальное;

- оснастка – универсальная, специализированная;

- степень механизации и автоматизации – крупная;

- квалификация рабочих – средняя;

- форма организации технологического процесса – групповая переменно-поточная;

- расстановка оборудования – по типам станков, предметно-замкнутые участки;

- виды технологических процессов – единичные, типовые, групповые, операционные;

- коэффициент закрепления операции: 10<KЗ

<20 (на одном рабочем месте)

- метод определения операционных размеров – расчетно-аналитический;

- метод обеспечения точности – оборудование, настроенное по пробным деталям.

2. Выбор метода получения заготовки и её проектирование

2.1 Получение заготовки литьем землю

1) Исходя из требований ГОСТ 26.645-85, назначаем припуски и допуски на размеры детали и сводим эти данные в таблицу 1.

В зависимости от выбранного метода принимаем:

- класс точности размеров и масс – 10

- ряд припусков – 4.

Припуски на размеры даны на сторону. Класс точности размеров, масс и ряд припусков выбираем по таблице 2.3 [1], допуски по таблице 2.1 [1] и припуски по таблице 2.2 [1].

Таблица №1

Размеры,

мм

|

Допуски,

мм

|

Припуски,

мм

|

Расчет размеров заготовки, мм |

Окончательн. размеры, мм |

| Ø 68,263 |

+3,6

-1,8

|

6,4 |

Ø68,263+(2.6,4) = Ø81,063 |

Ø 84,0 |

| Ø 69,85 |

+3,6

-1,8

|

6,8 |

Ø69,85+(2.6,8) = Ø83,50 |

Ø 84,0 |

| Ø 88,0 |

+3,6

-1,8

|

8,6 |

Ø88,0+(2.8,6) = Ø105,2 |

Ø 105,0 |

| Ø 76,2 |

+3,6

-1,8

|

6,8 |

Ø76,2+(2.6,8) = Ø89,8 |

Ø 90,0 |

| Ø 57,15 |

+3,4

-1,5

|

6,4 |

57,15+(2·6,4) = 69,95 |

Ø 70,0 |

| Ø 39,9 |

+3,4

-1,5

|

6,0 |

39,9+(2·6,0) = 51,9 |

Ø 52,0 |

| Ø 34,0 |

+3,4

-1,5

|

5,2 |

34,0+(2·5,2) = 44,4 |

Ø 45,0 |

| 1594 |

+15,0

-3,7

|

10,0 |

1594+(2.10,0) = 1614 |

1614 |

| 897 |

+7,5

-3,0

|

10,0 |

897+(2.10,0) = 1606 |

902 |

| 248 |

+4,5

-2,4

|

10,0 |

248+(10,0)-(10,0) = 248 |

248 |

| 330 |

+5,4

-2,3

|

10,0 |

330+(10,0)-(10,0) = 330 |

330 |

| 119 |

+3,6

-1,8

|

10,0 |

119+(10,0)-(10,0) = 119 |

119 |

| 83 |

+3,3

-1,5

|

10,0 |

83+(10,0)-(10,0) = 83 |

83 |

2) Литейные уклоны назначаем согласно ГОСТ 26.645-8, исходя из

конструктивных особенностей заготовки и равны не менее 1,5-2º. Согласно рекомендации, для упрощения изготовления литейной модели принимаем их одинаковыми и величиной 3°.

3) Литейные радиусы закруглений наружных углов принимаем равными не менее 5 мм. R=5 мм.

Литейные радиусы закруглений внутренних углов определяем по формуле R=0,4∙h.

R1

= R2

= R3

=0,4∙10 мм=4 мм

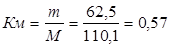

4) Определяем коэффициент использования материала Км, по формуле:

где m – масса детали, кг;

M – масса заготовки, кг.

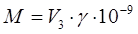

Рассчитаем массу заготовки:  , кг , кг

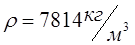

где: γ – плотность материала, кг/м3

. Для стали: γ=7814 кг/м3

;

Vз – объем заготовки, мм3

.

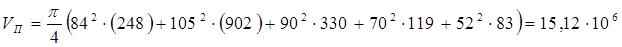

Объем заготовки определяем как алгебраическую сумму объемов простейших тел составляющих заготовку:

мм3 мм3

5) Рассчитаем массу литой заготовки:

=15,12·106.

7814.

10-9

= 110,1 кг =15,12·106.

7814.

10-9

= 110,1 кг

Определим коэффициент использования материала:  . .

В данном случае материал используется нерационально, так как 43% уходит в стружку.

2.2 Получение заготовки штамповкой на кривошипных горячештамповочных прессах

1) По таблице 3.1 [1] ГОСТ 7505-89 «Ковка объёмная штамповка» выбираем:

а) Оборудование – пресс с выталкивателем;

б) Штамповочные уклоны: 5°;

в) Радиусы закруглений наружных углов, при глубине полости ручья:

10…25 мм - r = 2,5мм,

25…50 мм - r = 3мм;

Радиусы закруглений внутренних углов, больше наружных углов в 3…4 раза.

2) По таблице 3.4 [1] назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 2.

Таблица № 2

Размеры,

мм

|

Допуски,

мм

|

Припуски,

мм

|

Расчет размеров заготовки, мм |

Окончательн. размеры, мм |

| Ø 68,263 |

+2,4

-1,2

|

3,2 |

Ø68,263+(2.3,2) = Ø75,663 |

Ø 76,0 |

| Ø 69,85 |

+2,4

-1,2

|

3,4 |

Ø69,85+(2.3,4) = Ø76,1 |

Ø 76,0 |

| Ø 88,0 |

+2,4

-1,2

|

4,3 |

Ø88,0+(2.4,3) = Ø96,6 |

Ø 97,0 |

| Ø 76,2 |

+2,4

-1,2

|

3,4 |

Ø76,2+(2.3,4) = Ø83,8 |

Ø 84,0 |

| Ø 57,15 |

+2,2

-1,0

|

3,2 |

57,15+(2·3,2) = 65,2 |

Ø 66,0 |

| Ø 39,9 |

+2,2

-1,0

|

3,0 |

39,9+(2·3,0) = 47,9 |

Ø 48,0 |

| Ø 34,0 |

+2,2

-1,0

|

2,6 |

34,0+(2·2,6) = 39,2 |

Ø 48,0 |

| 1594 |

+10,0

-2,5

|

6,0 |

1594+(2.6,0) = 1606 |

1606 |

| 897 |

+5,0

-2,0

|

6,0 |

897+(2.6,0) = 1606 |

902 |

| 248 |

+3,0

-1,5

|

6,0 |

248+(6,0)-(6,0) = 248 |

248 |

| 330 |

+3,5

-1,5

|

6,0 |

330+(6,0)-(6,0) = 330 |

330 |

| 119 |

+2,4

-1,2

|

6,0 |

119+(6,0)-(6,0) = 119 |

119 |

| 83 |

+2,2

-1,0

|

6,0 |

83+(6,0)-(6,0) = 83 |

83 |

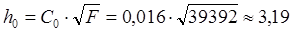

3) Рассчитаем площадь поковки в плане [1]:

Fпок.п

=39392 мм2

4) Определяем толщину мостика для облоя [1]:

, мм , мм

Коэффициент Со принимаем равным 0,016.

5)По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса – 10МН;

б) ho

= 2,0 мм;

в) l = 4 мм;

г) h = 6 мм;

д) R1

= 15 мм.

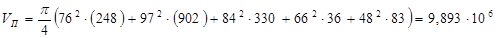

6) Рассчитать объем заготовки [1]: Vзаг.

=Vп

+Vу

+Vо

, мм3

где Vп

– объем поковки, рассчитываемый по номинальным горизонтальным

размерам чертежа;

Vу

– объем угара, определяемый в зависимости от способа нагрева;

Vо

– объем облоя при штамповке.

а) Объем поковки:

мм3 мм3

б) Объем угара Vу

принимаем равным 1% от Vп

.

Vу

=0,098.

106

мм3

в) Объем облоя Vо

: Vо

=ξ.

FМ

.

(Рп

+ ξ .

π .

l),

где ξ – коэффициент, учитывающий изменение фактической площади сечения

получаемого облоя по сравнению с площадью сечения мостика; ξ=2.

Fм

- площадь поперечного сечения мостика;

Рп

– периметр поковки;

FM

=l.

ho

= 4.

2,0= 8 мм2

Рп

= 1177 мм.

Подставим полученные данные в формулу:

Vо

= 2.

8×(1177+2.

3,14.

4) = 19233,92 мм3

;

г) Объем поковки:

Vзаг.

=9,893·106

+0,098·106

+19233,92=10,02·106

мм3

.

Определим параметры исходной заготовки для штамповки.

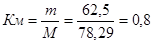

6) Рассчитаем массу поковки:  =10,02·106.

7814.

10-9

= 78,29 кг =10,02·106.

7814.

10-9

= 78,29 кг

7) Определим коэффициент использования материала:

В данном случае материал используется рационально, так как только 20% уходит в стружку.

Данный метод получения заготовки удовлетворяет задаче получения заготовки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

2.3 Технико-экономический анализ

Для окончательного выбора метода получения заготовки, следует провести сравнительный анализ по технологической себестоимости.

Расчет технологической себестоимости заготовки получаемую по первому или второму методу проведем по следующей формуле [1]:

Ст

=Сзаг.

.

М + Cмех.

.

(М-m)-Сотх.

.

(M-m), руб.

где М – масса заготовки, кг;

m – масса детали, кг;

Сзаг

– стоимость одного килограмма заготовок, руб./кг;

Cмех.

– стоимость механической обработки, руб/кг;

Сотх

– стоимость одного килограмма отходов, руб/кг.

Стоимость заготовки, полученной такими методами, как литье в землю и штамповка на кривошипных горячештамповочных прессах, с достаточной для стадии проектирования точностью можно определить по формуле [1]:

Сзаг

=Сот

.

hT

.

hC

.

hB

.

hM

.

hП

, руб/кг,

где Сот

– базовая стоимость одного килограмма заготовки, руб./кг;

hT

– коэффициент, учитывающий точность заготовки;

hC

– коэффициент, учитывающий сложность заготовки;

hB

– коэффициент, учитывающий массу заготовки;

hM

– коэффициент, учитывающий материал заготовки;

hП

- коэффициент, учитывающий группу серийности.

Для получения заготовки по методу литья значения коэффициентов в формуле следующие [1]:

hT

=1,06 – 1-ый

класс точности;

hC

=0,7 – 1-ая

группа сложности получения заготовки;

hB

=0,93 – так как масса заготовки находится в пределах 3…10,0 кг;

hM

=1,21 – так как сталь углеродистая;

hП

=1 – 3-ая

группа серийности;

Базовая стоимость одного килограмма отливок составляет Сот

= 4,00 руб.

Сзаг.

= 4,00 .

1,06 .

0,7 .

0,93 .

1,21 .

1 = 3,34 руб./кг

Определяем стоимость механической обработки по формуле:

Смех.

= Сс

+ Ем

.

Ск

, руб./кг;

где Сс

= 0,495 – текущие затраты на один килограмм стружки, руб./кг [1];

Ск

= 1,085 – капитальные затраты на один килограмм стружки, руб/кг [1];

Ем

= 0,1 – нормативный коэффициент эффективности капитальных вложений выбираем из предела (0,1…0,2) [1].

Смех.

= 0,495 + 0,1 .

1,085 = 0,6035 руб./кг

Стоимость одного килограмма отходов принимаем равной Сотх.

= 0,0144 руб./кг.

Определим общую стоимость заготовки, получаемую по методу литья:

Ст

= 3,34.

110,1+ 0,6035 .

(110,1-62,5) – 0,0144.

(110,1-62,5) = 400 руб.

Для заготовки, получаемой методом штамповкой на кривошипных горячештамповочных прессах, значения коэффициентов в формуле (9) следующие[1]: Сзаг

=Сшт

.

hT

.

hC

.

hB

.

hM

.

hП

, руб/кг,

где hT

=1,05 – 1-ой

класс точности;

hC

=0,75 – 1-ая

группа сложности получения заготовки;

hB

=0,87– так как масса заготовки находится в пределах 4…10 кг;

hM

=1 –так как сталь углеродистая;

hП

=1;

Базовая стоимость одного килограмма штамповок составляет Сшт

= 5,30 руб./кг

Сзаг.

= 5,30 .

1,05 .

0,75 .

0,87.

1 .

1 = 3,631 руб./кг

Определяем общую стоимость заготовки, получаемую штамповкой:

Ст

= 3,63.

78,29 + 0,6035 .

(78,29-62,5) –0,0144.

(78,29-62,5) = 293 руб.

Таким образом, по технологической себестоимости наиболее экономичным является вариант изготовления детали из заготовки, полученной штамповкой.

Ожидаемая годовая экономия:

Эгод.

= (СТ2

– СТ1

) .

N , руб.;

где N – годовая программа выпуска деталей, шт.;

Эгод.

= (400 – 293) .

10000 = 1070000 руб.

Вывод: на основании сопоставления технологических себестоимостей по рассматриваемым вариантам делаем вывод о том, что для дальнейшей разработки следует выбрать метод получения заготовки штамповкой. В этом случае годовая экономия составит 1070000 рублей.

3. Разработка технологического маршрута и плана изготовления детали

3.1 Разработка технологического маршрута обработки поверхностей

Таблица №3

| № пов. |

Квалитет

точности

|

Шероховатость Ra. |

Маршрут обработки |

| 1 |

14 |

10,0 |

Ф, ТО. |

| 2 |

8 |

2,5 |

Т, Тч, ТО, Ш. |

| 3 |

8 |

2,5 |

Т, Тч, ТО, Ш. |

| 4 |

8 |

2,5 |

Т, Тч, ТО, Ш. |

| 5 |

8 |

2,5 |

Т, Тч, ТО, Ш. |

| 6 |

8 |

2,5 |

Т, Тч, ТО, Ш. |

| 7 |

8 |

2,5 |

Т, Тч, ТО, Ш. |

| 8 |

14 |

10,0 |

Ф, ТО. |

| 9 |

7 |

1,25 |

С, ТО, Ш, Шч. |

| 10 |

6 |

1,25 |

Т, Тч, ТО, Ш, Шч. |

| 11 |

6 |

1,25 |

Т, Тч, ТО, Ш, Шч. |

| 12 |

6 |

1,25 |

Т, Тч, ТО, Ш, Шч. |

| 13 |

14 |

2,5 |

Т, Тч, ТО. |

| 14 |

8 |

1,25 |

Т, Тч, ТО, Ш. |

| 15 |

14 |

2,5 |

Т, Тч, ТО. |

| 16 |

14 |

2,5 |

Т, Тч, ТО. |

| 17 |

9 |

5,0 |

Ф, ТО. |

| 18 |

9 |

10,0 |

Ф, ТО. |

| 19 |

9 |

5,0 |

Ф, ТО. |

| 20 |

9 |

10,0 |

Ф, ТО. |

| 21 |

14 |

10,0 |

С, ТО. |

| 22 |

14 |

10,0 |

С, ТО. |

| 23, 25 |

7 |

1,25 |

Ф, ТО, Ш, Шч. |

| 24, 26 |

6 |

1,25 |

Ф, ТО, Ш, Шч. |

В таблице 3 обозначено: Т – точение черновое; Тч – точение чистовое; ТО – термообработка; Ш – шлифование предварительное; Шч – шлифование чистовое; С – сверление; Ф – фрезерование.

Таблица №4

| № операции |

Название и марка оборудования |

Название операции |

Обрабатываемые поверхности |

| 00 |

ГКМ |

Заготовительная |

Все формообразующие поверхности (см. эскиз) |

| 05 |

Фрезерно-центровальный

МР–71М

|

Фрезерно-

центровальная

|

1, 8, 9. |

10

установ 1

|

Токарно-винторезный 1К62 |

Токарная

(черновая)

|

2, 3, 10, 11, 12. |

| 10 установ 2 |

Токарно-винторезный 1К62 |

Токарная

(черновая)

|

4, 5, 6, 7, 13, 14, 15, 16. |

15

установ 1

|

Токарно-винторезный с ЧПУ 16К20Ф3 |

Токарная

(чистовая)

|

2, 3, 10, 11, 12. |

15

установ 2

|

Токарно-винторезный с ЧПУ 16К20Ф3 |

Токарная

(чистовая)

|

4, 5, 6, 7, 13, 14, 15, 16. |

| 20 |

Вертикально-

фрезерный с ЧПУ 6Р13РФ3

|

Фрезерная |

17, 18, 19, 20. |

| 25 |

Вертикально-

фрезерный с ЧПУ 6Р13РФ3

|

Фрезерная |

23, 24, 25, 26. |

| 30 |

Вертикально сверл. 2Н118 |

Сверлильная |

21, 22. |

| 35 |

Термопечь |

Термическая |

Все поверхности |

| 40 |

Центрошлифо-вальный ZSM5100 |

Центрошлифо-вальная |

9. |

45

установ 1

|

Торцекруло-шлифовальный

3А110

|

Торцекругло-шлифовальная

(предварительная)

|

2, 3, 10, 11, 12. |

45

установ 2

|

Торцекруло-шлифовальный

3А110

|

Торцекругло-шлифовальная

(предварительная)

|

4, 5, 6, 7, 14. |

50

установ 1

|

Торцекруло-шлифовальный

3А110

|

Торцекругло-шлифовальная

(чистовая)

|

14. |

50

установ 2

|

Торцекруло-шлифовальный

3А110

|

Торцекругло-шлифовальная

(чистовая)

|

10, 11, 12. |

| 55 |

Шлифовальный

с ЧПУ 3М163Ф2Н1В

|

Шлифовальная

(предварительная)

|

23, 24, 25, 26. |

| 60 |

Шлифовальный

с ЧПУ 3М163Ф2Н1В

|

Шлифовальная

(чистовая)

|

23, 24, 25, 26. |

| 65 |

Моечная машина

Ocifel

|

Моечная |

Все поверхности |

| 70 |

Контрольный стол |

Контрольная |

Все поверхности |

3.2 Разработка технологических схем базирования

На операции 05 фрезерно-центровальной в качестве технологических баз используем наружную цилиндрическую поверхность 1200

и торец 400

. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью тисков с призматическими губками и откидного упора. Здесь и далее индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 относится к заготовительной операции.

На операции 10 токарная (черновая) на двух установах в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 905

), торец (805

– установ 1), (105

– установ 2) и наружную цилиндрическую поверхность (1600

– установ 1), (1010

– установ 2). Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью вращающихся центров и поводкового патрона.

На операции 15 токарная (чистовая) на двух установах в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 905

), торец (805

– установ 1), (105

– установ 2) и наружную цилиндрическую поверхность (1610

– установ 1), (1015

– установ 2). Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью вращающихся центров и поводкового патрона.

На операции 20 фрезерной в качестве технологических баз используем наружную цилиндрическую поверхность 1215

, а так же торец 315

. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью тисков с призматическими губками и упора.

На операции 25 фрезерной в качестве технологических баз используем наружную цилиндрическую поверхность 1215

, а так же торец 315

. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью центров, поводкового патрона с делительной головкой и упора.

На операции 30 сверлильной в качестве технологических баз используем наружную цилиндрическую поверхность 1215

, а так же торец 315

. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью тисков с призматическими губками и упора.

На операции 40 центрошлифовальной в качестве технологических баз используем наружные цилиндрические поверхности 1235

, а так же торец 335

. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью тисков с призматическими губками и упора.

На операции 45 торцекруглошлифовальная (предварительная) на двух установах в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 940

), торец (835

– установ 1), (135

– установ 2) и наружную цилиндрическую поверхность (1635

– установ 1), (1045

– установ 2). Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью вращающихся центров и поводкового патрона.

На операции 50 торцекруглошлифовальная (чистовая) на двух установах в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 940

), торец (835

– установ 1), (135

– установ 2) и наружную цилиндрическую поверхность (1045

– установ 1), (1450

– установ 2). Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью вращающихся центров и поводкового патрона.

На операции 55 шлифовальная (предварительная) на в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 940

), торец 135

и наружную цилиндрическую поверхность 1050

. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью центров, поводкового патрона с делительной головкой и упора.

На операции 60 шлифовальная (предварительная) на в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 940

), торец 135

и наружную цилиндрическую поверхность 1050

. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью центров, поводкового патрона с делительной головкой и упора.

Принятые схемы базирования обеспечивают нулевую или минимальную погрешность базирования при обработке.

Теоретические схемы базирования приведены на «Плане обработки детали».

4. Разработка операционной технологии

4.1 Определение операционной припусков на все поверхности изделия

Расчёт припусков состоит в определении толщины слоя материала, удаляемого в процессе обработки заготовки. Припуск должен быть минимальным, чтобы уменьшить количество снимаемого материала и расходы на обработку, и в то же время достаточным, чтобы исключить появление на обработанной поверхности дефектов (шероховатость, чернота, отбеленный слой и т. п.) черновых операций.

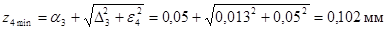

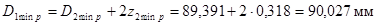

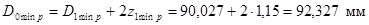

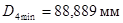

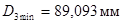

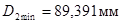

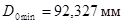

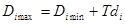

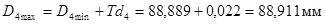

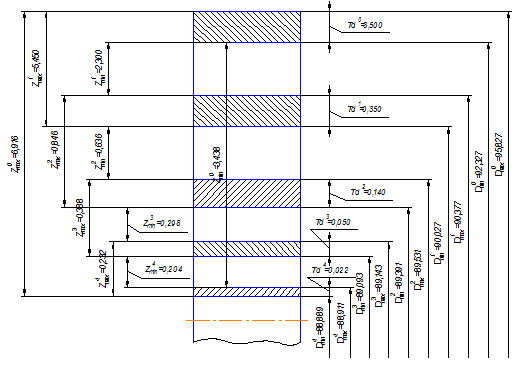

Припуск на самую точную поверхность 12 Æ88,9js6 рассчитаем аналитическим методом по переходам [1]. Результаты расчета будем заносить в таблицу 5.

1) В графы 1 и 2 заносим номера и содержание переходов по порядку, начиная с получения заготовки и кончая окончательной обработкой; заготовительной операции присваиваем № 00.

2) В графу 3 записываем квалитет точности, получаемый на каждом переходе. По таблице 18.2. [1] определяем величину Td допуска для каждого квалитета и записываем в графу 4.

3) Для каждого перехода определяем составляющие припуска. По таблице 18.2. [1] определяем суммарную величину, a

=

h

д

+

Rz

, где Rz

- высота неровностей профиля мм, h

д

- глубина дефектного слоя мм. Значение a

заносим в графу 5 таблицы 5.

По формуле D

= 0,25

Td

[5] определяем суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе. Значение D

заносим в графу 6 таблицы 5.

Погрешность установки e

заготовки в приспособлении на каждом переходе, где совпадают технологическая и измерительная база принимаем равной нулю.

Для случаев несовпадения баз значения e

имеются в литературе [1]. Значениеe

заносим в графу 7 таблицы 5. Для переходов 00 в графе 7 делаем прочерк.

4) Определяем предельные значения припусков на обработку для каждого перехода, кроме 00.

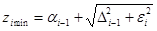

Минимальное значение припуска определяем по формуле [1]:

Здесь и далее индекс i

относится к данному переходу, i

-1

- к предыдущему переходу, i

+1

- к последующему переходу.

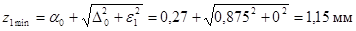

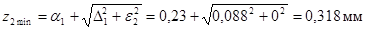

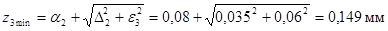

; ;

; ;

; ;

. .

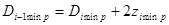

Определим расчётный минимальный размер D

р

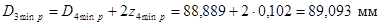

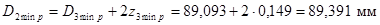

для каждого перехода по формуле [1]:  ; ;

; ;

; ;

; ;

. .

Округлим значение Dp

для каждого перехода до того же знака десятичной дроби, с каким задан допуск на размер для этого перехода, в сторону увеличения.

; ;

; ;

; ;

; ;

. .

Округлённые значения D

р

заносим в графу 8 таблицы 5.

Определим максимальный размер для каждого перехода по формуле [1]:

; ;

; ;

; ;

; ;

; ;

. .

Максимальное значение размера заносим в графу 9 таблицы 5.

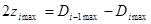

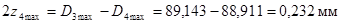

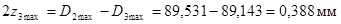

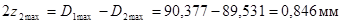

Максимальное значение припуска определяем по формуле [1]:

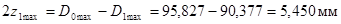

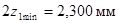

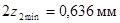

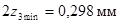

; ;

; ;

; ;

; ;

. .

Минимальное значение припуска на диаметр:

; ;

; ;

; ;

. .

Значение 2

zmin

и 2

zmax

заносим в графы 10 и 11 таблицы 5. В строке, соответствующей переходу 00, делаем прочерк.

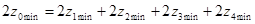

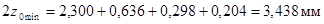

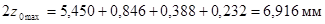

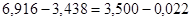

Определяем общий припуск на обработку z

0

, суммируя промежуточные припуски:

; ;

; ;

; ;

Значение z

0

max

и z

0

min

заносим в строку 7 таблицы 5.

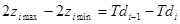

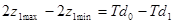

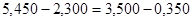

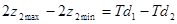

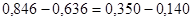

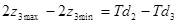

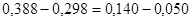

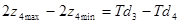

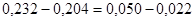

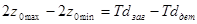

Проверим правильность расчётов по формулам [1]:

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

, ,

где Td

заг

– допуск на размер заготовки; Td

дет

– допуск на размер готовой детали.

Проверка сходится, следовательно, припуски рассчитаны, верно.

Схема расположения припусков, допусков и операционных размеров для поверхности 12 Æ88,9js6 представлена на рисунке 1. Припуски и допуски на остальные поверхности определяем табличным методом по ГОСТ 7505-89 «Ковка и объёмная штамповка». В качестве заготовки используем поковку. Все интересующие допуски и припуски на остальные размеры смотреть в разделе 2.2. данной работы.

Таблица 5 - Расчёт припусков на обработку

№

оп

|

Название операции |

JT |

Td |

α |

Δ |

ε |

Dmin |

Dmax |

2zmin |

2zmax |

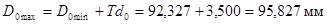

| 00 |

Заготовитель-ная |

17 |

3,500 |

0,27 |

0,875 |

- |

92,327 |

95,827 |

- |

- |

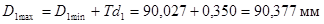

| 10 |

Токарная (черновая) |

12 |

0,350 |

0,23 |

0,088 |

0 |

90,027 |

90,377 |

2,300 |

5,450 |

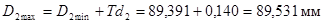

| 15 |

Токарная (чистовая) |

10 |

0,140 |

0,08 |

0,035 |

0 |

89,391 |

89,531 |

0,636 |

0,846 |

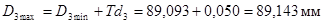

| 45 |

Шлифовальная

(предваритель-ная)

|

8 |

0,050 |

0,05 |

0,013 |

0,06 |

89,093 |

89,143 |

0,298 |

0,388 |

| 50 |

Шлифовальная

(чистовая)

|

6 |

0,022 |

0,03 |

0,006 |

0,05 |

88,889 |

88,911 |

0,204 |

0,232 |

| 2z0min |

3,438 |

2z0max |

6,916 |

Рис. 1. Схема расположения припусков, допусков и операционных размеров для поверхности 12 Æ88,9js6

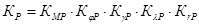

4.2 Расчет режимов резания аналитическим методом на две операции

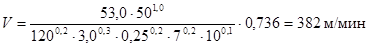

Рассчитаем режимы резания на операцию 15 токарную (чистовую). Для выбранной операции - токарная - применим аналитический метод определения режимов резания [1]. Данную операцию выполним за два установа. Первый установ - точение поверхностей 2, 3, 10, 11, 12. Второй установ - точение поверхностей 4, 5, 6, 7, 13, 14, 15, 16.

Разработку режима резания на токарной (чистовой) операции начинают с установления характеристики режущего инструмента. Режущий инструмент – резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73.

Основные параметры резания при точении:

Установ 1

¨ глубина резания: t

= 2 мм;

¨ подача: S

= 0,6 мм/об выбираем по таблице 14 [1];

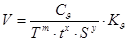

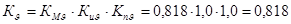

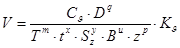

¨ скорость резания:  , ,

где Сυ

– постоянная величина для определённых условий обработки, выбираем по таблице 17 [1];

Т

– период стойкости инструмента;

t

– глубина резания;

S

– подача;

x

,

y

,

m

– показатели степени, выбираем по таблице 17 [1];

Kυ

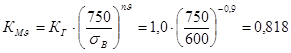

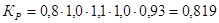

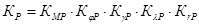

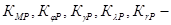

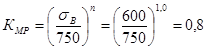

– поправочный коэффициент на скорость резания равен:

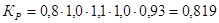

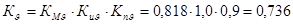

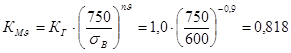

, ,

где  коэффициент, учитывающий качество обрабатываемого материала; коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент на инструментальный материал, выбираем по таблице 6 [1]; - коэффициент на инструментальный материал, выбираем по таблице 6 [1];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1]; - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

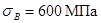

, ,

где  коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1]; коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

- коэффициент, характеризующий обрабатываемый материал. - коэффициент, характеризующий обрабатываемый материал.

; ;

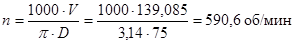

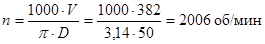

¨ частота вращения инструмента:

; ;

По паспорту станка принимаем S

= 0,5 мм/об и n

= 600 об/мин.

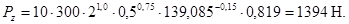

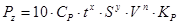

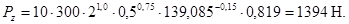

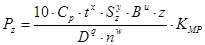

¨ сила резания:  , ,

где  – постоянная величина для определённых условий обработки, выбираем по таблице 22 [2]; – постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

поправочный коэффициент на качество обрабатываемого материала: поправочный коэффициент на качество обрабатываемого материала:

, ,

где  коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1]; коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1];

; ;

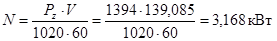

¨ мощность резания:  . .

Станок по мощности проходит.

Установ 2

¨ глубина резания: t

= 2 мм;

¨ подача: S

= 0,6 мм/об выбираем по таблице 14 [1];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1]; - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

, ,

где  коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1]; коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

- коэффициент, характеризующий обрабатываемый материал. - коэффициент, характеризующий обрабатываемый материал.

; ;

¨ частота вращения инструмента:

; ;

По паспорту станка принимаем S

= 0,5 мм/об и n

= 600 об/мин.

¨ сила резания: , ,

где  – постоянная величина для определённых условий обработки, выбираем по таблице 22 [2]; – постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

поправочный коэффициент на качество обрабатываемого материала: поправочный коэффициент на качество обрабатываемого материала:

, ,

где  коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1]; коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1];

; ;

¨ мощность резания:  . .

Станок по мощности проходит.

Установ 2

¨ глубина резания: t

= 2 мм;

¨ подача: S

= 0,6 мм/об выбираем по таблице 14 [1];

поправочный коэффициент на качество обрабатываемого материала: поправочный коэффициент на качество обрабатываемого материала:

, ,

где  коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1]; коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1];

; ;

¨ мощность резания:  . .

Станок по мощности проходит.

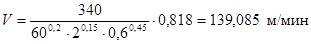

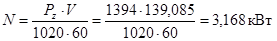

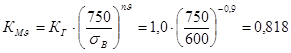

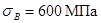

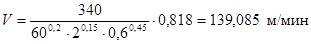

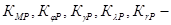

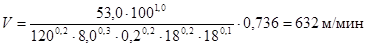

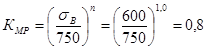

Рассчитаем режимы резания на операцию 25 фрезерную. Для выбранной операции - фрезерная - применим аналитический метод определения режимов резания [1]. Данную операцию выполним за два перехода. Первый переход - фрезерование поверхностей 25, 26. Второй переход - фрезерование поверхностей 23, 24.

Разработку режимов резания на фрезерной операции начинают с установления характеристики режущего инструмента. Специальная профильная дисковая фреза ВК8 Æ100 мм и Æ50 мм

Основные параметры резания при фрезеровании:

Переход 1

¨ глубина резания: t

= 3,0 мм;

¨ подача: S

z

= 0,25 мм/зуб выбираем по таблице 33 [1];

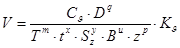

¨ скорость резания:  , ,

где Сυ

– постоянная величина для определённых условий обработки, выбираем по таблице 39 [1];

D

– диаметр фрезы;

z

– число зубьев фрезы;

Т

– период стойкости инструмента;

t

– глубина резания;

Sz

– подача;

В

– параметр срезаемого слоя;

x

,

y

,

q

,

m

, u

,

p

– показатели степени, выбираем по таблице 39 [1];

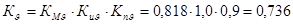

Kυ

– поправочный коэффициент на скорость резания равен:

, ,

где  коэффициент, учитывающий качество обрабатываемого материала; коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент на инструментальный материал, выбираем по таблице 6 [2]; - коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1]; - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

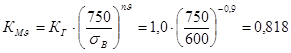

, ,

где  коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1]; коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

- коэффициент, характеризующий обрабатываемый материал. - коэффициент, характеризующий обрабатываемый материал.

; ;

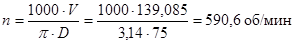

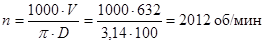

¨ частота вращения инструмента:

; ;

По паспорту станка принимаем S

= 0,25 мм/об и n

= 2000 об/мин.

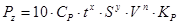

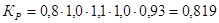

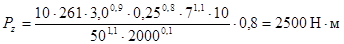

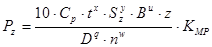

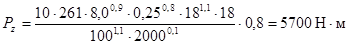

¨ сила резания:  , ,

где  – постоянная величина для определённых условий обработки, выбираем по таблице 41 [2]; – постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

z

– число зубьев фрезы;

n

– частота вращения фрезы;

поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2]. поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

; ;

. .

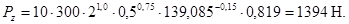

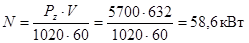

¨ мощность резания:  . .

Станок по мощности проходит.

Переход 2

¨ глубина резания: t

= 8,0 мм;

¨ подача: S

z

= 0,2 мм/зуб выбираем по таблице 33 [1];

¨ скорость резания:  , ,

где Сυ

– постоянная величина для определённых условий обработки, выбираем по таблице 39 [1];

D

– диаметр фрезы;

z

– число зубьев фрезы;

Т

– период стойкости инструмента;

t

– глубина резания;

Sz

– подача;

В

– параметр срезаемого слоя;

x

,

y

,

q

,

m

, u

,

p

– показатели степени, выбираем по таблице 39 [1];

Kυ

– поправочный коэффициент на скорость резания равен:

, ,

где  коэффициент, учитывающий качество обрабатываемого материала; коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент на инструментальный материал, выбираем по таблице 6 [2]; - коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1]; - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

, ,

где  коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1]; коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

- коэффициент, характеризующий обрабатываемый материал. - коэффициент, характеризующий обрабатываемый материал.

; ;

¨ частота вращения инструмента:  ; ;

По паспорту станка принимаем S

= 0,25 мм/об и n

= 2000 об/мин.

¨ сила резания:

, ,

где  – постоянная величина для определённых условий обработки, выбираем по таблице 41 [2]; – постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

z

– число зубьев фрезы;

n

– частота вращения фрезы;

поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2]. поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

; ;

. .

¨ мощность резания:

. .

Станок по мощности проходит.

На остальные операции режимы резания назначаем по справочным данным [1], подача, глубина резания и обороты.

Операцию 05 фрезерно-центровальную выполним за два перехода - фрезерование торцев 1 и 8, сверление центровых отверстий 19.

Основные параметры резания при фрезеровании:

Переход 1

¨ глубина резания: t

= 5 мм;

¨ подача: S

z

= 0,25 мм/зуб выбираем по таблице 33 [1];

¨ частота вращения инструмента: n

=

1500 об/мин.

Основные параметры резания при сверлении:

Переход 2

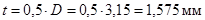

¨ глубина резания:  ; ;

где D

– диаметр сверла;

¨ подача: S

= 0,06 мм/об, выбираем по таблице 25 [1];

¨ частота вращения инструмента: n

= 4000 об/мин.

Операцию 10 токарную (черновую) выполним за два установа. Первый установ - точение поверхностей 2, 3, 10, 11, 12. Второй установ - точение поверхностей 4, 5, 6, 7, 13, 14, 15, 16.

Основные параметры резания при точении:

Установ 1

¨ глубина резания: t

= 7 мм;

¨ подача: S

= 0,8 мм/об выбираем по таблице 11 [1];

¨ частота вращения инструмента: n

= 2000 об/мин

Установ 2

¨ глубина резания: t

= 7 мм;

¨ подача: S

= 0,8 мм/об выбираем по таблице 11 [1];

¨ частота вращения инструмента: n

= 2000 об/мин

Операцию 20 фрезерную за один переход - фрезерование поверхностей 17, 18, 19, 20.

Основные параметры резания при фрезеровании:

Переход 1

¨ глубина резания: t

= 8,5 мм;

¨ подача: S

z

= 0,25 мм/зуб выбираем по таблице 33 [1];

¨ частота вращения инструмента: n

= 1000 об/мин.

Операцию 30 сверлильную выполним за один переход - сверление поверхностей 21, 22.

Основные параметры резания при сверлении:

Переход 2

¨ глубина резания:  ; ;

где D

– диаметр сверла;

¨ подача: S

= 0,09 мм/об, выбираем по таблице 25 [1];

¨ частота вращения инструмента: n

= 2000 об/мин.

Операцию 40 центрошлифовальную выполним за один переход - центрошлифование поверхностей 19.

Основные параметры резания при центрошлифовании:

Переход 1

¨ глубина резания: t

= 0,01 мм;

¨ подача:  ; ;

¨ скорость резания:  ; ;

; ;

¨ частота вращения инструмента:  ; ;

Операцию 45 (предварительную) выполним за два установа. Первый установ - шлифование поверхностей 3, 2, 10, 11, 12. Второй установ - шлифование поверхностей 4, 5, 6, 7, 14.

Основные параметры резания при шлифовании:

Установ 1

¨ глубина резания: t

= 0,3 мм;

¨ подача:  ; ;

¨ скорость резания:  ; ;

¨ частота вращения инструмента: n

= 10000 об/мин.

Установ 2

¨ глубина резания: t

= 0,3 мм;

¨ подача:  ; ;

¨ скорость резания:  ; ;

¨ частота вращения инструмента: n

= 10000 об/мин.

Операцию 50 торцекруглошлифовальную (чистовую) выполним за два установа. Первый установ - шлифование поверхностей 14. Второй установ - шлифование поверхностей 10, 11, 12.

Основные параметры резания при шлифовании:

Установ 1

¨ глубина резания: t

= 0,05 мм;

¨ подача:  ; ;

¨ скорость резания:  ; ;

¨ частота вращения инструмента: n

= 12000 об/мин.

Установ 2

¨ глубина резания: t

= 0,05 мм;

¨ подача:  ; ;

¨ скорость резания:  ; ;

¨ частота вращения инструмента: n

= 12000 об/мин.

Операцию 55 шлифовальную (предварительную) выполним за два перехода. Первый переход - шлифование поверхностей 25, 26. Второй переход - шлифование поверхностей 23, 24.

Основные параметры резания при шлифовании:

Переход 1

¨ глубина резания: t

= 0,3 мм;

¨ подача:  ; ;

¨ скорость резания:  ; ;

¨ частота вращения инструмента: n

= 10000 об/мин.

Переход 2

¨ глубина резания: t

= 0,3 мм;

¨ подача:  ; ;

¨ скорость резания:  ; ;

¨ частота вращения инструмента: n

= 10000 об/мин.

Операцию 60 шлифовальную (чистовую) выполним за два перехода. Первый переход - шлифование поверхностей 25, 26. Второй переход - шлифование поверхностей 23, 24.

Основные параметры резания при шлифовании:

Переход 1

¨ глубина резания: t

= 0,05 мм;

¨ подача:  ; ;

¨ скорость резания:  ; ;

¨ частота вращения инструмента: n

= 12000 об/мин.

Переход 2

¨ глубина резания: t

= 0,05 мм;

¨ подача:  ; ;

¨ скорость резания:  ; ;

¨ частота вращения инструмента: n

= 12000 об/мин.

4.3 Выбор оборудования, приспособлений, режущих и контрольных инструментов.

Таблица 6 - Выбор средств технологического оснащения (СТО)

№ и название

операции

|

Марка и название оборудования |

Приспособление |

Режущий инструмент |

Средства

контроля

|

00

Заготовитель-ная

|

Горизонтально-ковочная машина ГКМ |

Штамп |

- |

Штангельциркуль Шц-1 (0-320) ГОСТ 166-63 |

05

Фрезерно-центровальная

|

Фрезерно-центровальный МР-71М |

Тиски с призматическими губками

ГОСТ4045-57, откидной упор

|

Дисковая фреза со вставными ножами ВК8 Æ100 мм

ГОСТ 6469-69, сверлозенкер Æ 3,15-7 мм

|

Штангельциркуль Шц-1 (0-320) ГОСТ 166-63, калибр пробка |

10

Токарная (черновая)

Установ 1

|

Токарно-винторезный

1К62

|

Патрон поводковый ГОСТ 2572-53, вращающийся центр ГОСТ 8742-62 |

Резец прямой проходной левый ВК8 φ = 45˚ ГОСТ 18869-73 |

Штангельцир-

куль Шц-1

(0-320) ГОСТ

166-63

|

10

Токарная (черновая)

Установ 2

|

Токарно-винторезный

1К62

|

Патрон поводковый ГОСТ 2572-53, вращающийся центр ГОСТ 8742-62 |

Резец прямой проходной левый ВК8 φ = 45˚ ГОСТ 18869-73, резец прямой подрезной левый ВК 8 φ = 45˚ ГОСТ 18871-73. |

Штангельцир-

куль Шц-1

(0-320) ГОСТ

166-63

|

15

Токарная (чистовая)

Установ 1

|

Токарно-винторезный с ЧПУ

16К20Ф3

|

Патрон поводковый ГОСТ 2572-53, вращающийся центр ГОСТ 8742-62 |

Резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73. |

Штангельцир-

куль Шц-1

(0-320) ГОСТ

166-63,

синусная линейка ГОСТ 4046-61

|

15

Токарная (чистовая)

Установ 2

|

Токарно-винторезный с ЧПУ

16К20Ф3

|

Патрон поводковый ГОСТ 2572-53, вращающийся центр ГОСТ 8742-62 |

Резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73. |

Штангельцир-

куль Шц-1

(0-320) ГОСТ

166-63,

синусная линейка ГОСТ 4046-61

|

20

Фрезерная

|

Вертикально-фрезерный

С ЧПУ

6Р13РФ3

|

Тиски с призматичес-кими губками ГОСТ4045-57, упор |

Концевая монолитная твёрдосплавная фреза ВК8

ГОСТ 17870-85

|

Микрометр

(0-300мм)

ГОСТ 6507-60

|

25

Фрезерная

|

Вертикально-фрезерный

С ЧПУ

6Р13РФ3

|

Патрон с де-лительной головкой ГОСТ 2472-53, центр ГОСТ 8742-62 |

Специальная профильная дисковая фреза ВК8 Æ100 мм и Æ50 мм |

Микрометр

(0-300мм)

ГОСТ 6507-60, шаблоны на пазы

|

| 30 Сверлильная |

Вертикально-сверлильный

2Н118

|

Тиски с призматичес-кими губками ГОСТ4045-57, упор |

Центровка твердосплавная

угол j=90°

|

Штангельцир-

куль Шц-1

(0-320) ГОСТ

166-63

|

| 35 Термическая |

Термопечь |

----------- |

---------- |

Твёр-домер |

| 40 Центрошлифо-вальная |

Центрошлифо-вальный

ZSM5100

|

Тиски с призматичес-кими губками ГОСТ4045-57, упор |

Шлифовальная головка с углом конуса 60° ГК

Э50СМ1Б,К

ГОСТ 2447-64

|

Калибр-пробка |

45

Торцекругло-

шлифовальная

(предваритель-ная)

Установ 1

|

Торцекругло-

шлифовальный

3А110

|

Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 |

Круг шлифовальный ПП 24А12НСТ26Б ГОСТ 2424-67 |

Микрометр

(0-300мм)

ГОСТ6507-60,

синусная линейка ГОСТ 4046-61

|

45

Торцекругло-

шлифовальная

(предваритель-ная)

Установ 2

|

Торцекругло-

шлифовальный

3А110

|

Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 |

Круг шлифовальный ПП 24А12НСТ26Б ГОСТ 2424-67 |

Микрометр

(0-300мм)

ГОСТ6507-60,

синусная линейка ГОСТ 4046-61

|

50

Торцекругло-

шлифовальная

(чистовая)

Установ 1

|

Торцекругло-

шлифовальный

3А110

|

Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 |

Круг шлифоваль-ный ПП 40А

12НСТ26Б ГОСТ 2424-67

|

Микрометр

(0-300мм)

ГОСТ6507-60,

синусная линейка.

|

50

Торцекругло-

шлифовальная

(чистовая)

Установ 2

|

Торцекругло-

шлифовальный

3А110

|

Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 |

Круг шлифоваль-ный ПП 40А

12НСТ26Б ГОСТ 2424-67

|

Микрометр

(0-300мм)

ГОСТ6507-60,

синусная линейка.

|

55

Шлифовальная

(предваритель-ная)

|

Шлифовальный с ЧПУ 3М163Ф2Н1В |

Патрон с де-лительной головкой ГОСТ 2472-53, центр ГОСТ 8742-62 |

Круг шлифовальный ПП 24А12НСТ26Б ГОСТ 2424-67 |

Микрометр

(0-300мм)

ГОСТ6507-60,

шаблоны на пазы.

|

60

Шлифовальная

(чистовая)

|

Шлифовальный с ЧПУ 3М163Ф2Н1В |

Патрон с де-лительной головкой ГОСТ 2472-53, центр ГОСТ 8742-62 |

Круг шлифоваль-ный ПП 40А

12НСТ26Б ГОСТ 2424-67

|

Микрометр

(0-300мм)

ГОСТ6507-60,

шаблоны на пазы.

|

65

Моечная

|

Моечная машина

Ocifel

|

----------- |

----------- |

----------- |

70

Контрольная

|

Контрольный стол |

--------- |

--------- |

Все необходимые средства контроля |

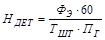

4.4 Поэлементное нормирование работ

(на две операции, на остальные назначение норм времени на операции укрупненно по справочникам)

В нашем случае следует рассчитать нормы времени на две операции 15 токарную (чистовую) и на 30 Фрезерную.

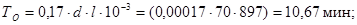

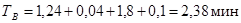

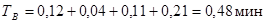

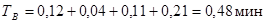

15 – Токарная (чистовая):

1 Установ

Основное время То

- время непосредственно на обработку, определяется по [2].

где 0,06

– переустановка детали;

d

– диаметр обрабатываемой детали;

l

– длина обрабатываемого участка.

Тв

– вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [2]

; ;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

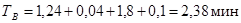

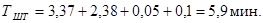

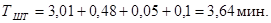

2Установ

Основное время То

- время непосредственно на обработку, определяется по [2].

где 0,06

– переустановка детали;

d

– диаметр обрабатываемой детали;

l

– длина обрабатываемого участка.

Тв

– вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [2]

; ;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

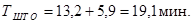

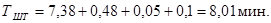

Общее штучное время на операцию 15

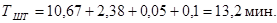

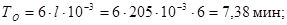

20 – Фрезерная:

1 Переход

Основное время То

- время непосредственно на обработку, определяется по [2].

где d

– диаметр обрабатываемой детали;

l

– длина обрабатываемого участка.

Тв

– вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [2].

; ;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

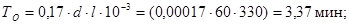

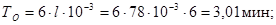

2 Переход

Основное время То

- время непосредственно на обработку, определяется по [2].

где d

– диаметр обрабатываемой детали;

l

– длина обрабатываемого участка.

Тв

– вспомогательное время на установку, включение и выключение станка, измерение и организационное время, определяется по [2]. ; ;

Штучное время - время на выполнение операции, определяется суммированием основного, вспомогательного времени, время на обслуживание и время на отдых.

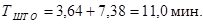

Общее штучное время на операцию 20

На остальные операции механической обработки время назначаем по справочным материалам [1] при этом, не деля операции на переходы и установы.

05 – Фрезерно-центровальная:

; ;  ; ;

10 – Токарная (черновая):

; ;  ; ;

25 - Фрезерная:

; ;  ; ;

30 - Сверлильная:

; ;  ; ;

40 – Центрошлифовальная:

; ;  ; ;

45 – Торцекруглошлифовальная (предварительная):

; ;  ; ;

50 – Торцекруглошлифовальная (чистовая):

; ;  ; ;

55 –Шлифовальная (предварительная):

; ; ; ;

60 –Шлифовальная (чистовая):

; ;  ; ;

4.5 Оформление технологической документации

Технологическая документация представлена в приложении.

5. Экономическая часть

5.1 Краткая характеристика сравниваемых вариантов

Таблица 7 - Краткая характеристика сравниваемых вариантов

| Базовый вариант |

Проектируемый вариант |

Технологический процесс обработки вала содержит следующие операции:

00 – Заготовительная;

05 – Токарная (2 установа);

10 – Токарная черновая (2 установа); 15 – Токарная чистовая (2 установа); 20 – Фрезерная;

25 – Фрезерная;

30 – Сверлильная;

35 – Термическая;

40 – Центрошлифовальная;

45 – Торцекруглошлифовальная предварительная (2 установа);

50 – Торцекруглошлифовальная чистовая (2 установа);

55 –Шлифовальная предварительная;

60 –Шлифовальная чистовая;

65 – Моечная;

70 – Контрольная;

Тип производства – крупносерийный.

Условия труда – нормальные.

Форма оплата труда – повременно-премиальная.

|

В технологический процесс обра-ботки вала вносятся следующие изменения:

1) 05 операция (токарная) засверловка отверстий пов. 19 и подрезка торцев пов. 1, 8, выполняемая в два установа, заменяется на фрезерно-центровальную (1 установ), что существенно сокращает операци-онное время;

2) на 40 операции центрошлифо-вальная заменяется импортный режущий инструмент на отечественный, а так же добавляется специальная технологическая оснастка с целью наложения на режущий инструмент автоколебаний определённой частоты, что увеличивает стойкость режущего инструмента и как следствие уменьшается вспомогательное время, которое тратилось на замену режущего инструмента.

Тип производства – крупносерийный. Условия труда – нормальные.

Форма оплата труда – повременно-премиальная.

|

5.2 Исходные данные для экономического обоснования

Таблица 8 - Исходные данные для экономического обоснования сравниваемых вариантов

| № |

Показатели |

Условное обозначе-ние, единица измерения |

Значение показателей |

Источник информа-ции |

| Базовый |

Проект |

| 1 |

Годовая программа выпуска |

|

10000 |

10000 |

Задание |

| 2 |

Норма штучного времени, в т.ч. машинное время |

|

3,40 |

1,75 |

Расчет |

| 2,00 |

1,08 |

|

1,50 |

0,75 |

| 0,08 |

0,08 |

| 3 |

Часовая тарифная ставка

Рабочего-оператора:

Наладчика:

|

|

29,86

32,06

|

29,86

32,06

|

Данные кафедры ЭиУП (Прил. 11) |

| 4 |

Эффективный годовой фонд времени рабочего |

|

1731 |

1731 |

Расчет |

| 5 |

Коэффициент доплаты до часового, дневного и месячного фондов |

|

1,08 |

1,08 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 6 |

Коэффициент доплат за профмастерство (начиная с 3-го разряда) |

|

1,2 |

1,2 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 7 |

Коэффициент доплат за условия труда |

|

1,08 |

1,08 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 8 |

Коэффициент доплат за вечерние и ночные часы |

|

1,2 |

1,2 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 9 |

Коэффициент премирования |

|

1,2 |

1,2 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 10 |

Коэффициент выполнения норм |

|

1,1 |

1,1 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 11 |

Коэффициент отчисления на социальные нужды |

|

0,26 |

0,26 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 12 |

Трудоемкость проектирования техники, технологии |

|

85 |

85 |

Прил. 8 |

| 13 |

Цена единицы оборудования |

|

270000 |

250000 |

Прил. 4 или п. 5-7 списка литературы |

|

160000 |

160000 |

| 14 |

Коэффициент расходов на доставку и монтаж оборудования (0,1…0,25) |

|

0,2 |

0,2 |

- |

| 15 |

Выручка от реализации изношенного оборудования (5% от цены) |

|

13500 |

12500 |

Расчет |

|

8000 |

8000 |

| 16 |

Эффективный годовой фонд времени работы оборудования (при односменной работе – 2030 часов, при 2-х сменной – 4015 часов, при 3-х сменной – 5960 часов) |

|

4015 |

4015 |

Расчет |

| 17 |

Коэффициент на текущий ремонт оборудования |

|

0,3 |

0,3 |

- |

| 18 |

Установленная мощность электродвигателя станка |

|

13,0 |

12,0 |

Паспорт станка |

|

3,76 |

3,76 |

| 19 |

Коэффициент одновременности работы электродвигателей (0,8…1,0) |

|

0,9 |

0,9 |

- |

| 20 |

Коэффициент загрузки электродвигателей по мощности (0,7…0,8) |

|

0,75 |

0,75 |

- |

| 21 |

Коэффициент загрузки электродвигателя станка по времени (0,5…0,85) |

|

0,68 |

0,68 |

- |

| 22 |

Коэффициент потерь электроэнергии в сети завода (1,04…1,08) |

|

1,06 |

1,06 |

- |

| 23 |

Тариф платы за электроэнергию |

|

1,35 |

1,35 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 24 |

Коэффициент полезного действия станка (0,7…0,95) |

|

0,80 |

0,80 |

Паспорт станка |

|

0,80 |

0,80 |

| 25 |

Цена (себестоимость изготовления) единицы инструмента |

|

150,0 |

160,0 |

Прил. 2, п. 5-7 списка литературы. |

|

46,46 |

23,46 |

| 26 |

Коэффициент транспортно-заготовительных расходов на доставку инструмента |

|

1,02 |

1,02 |

- |

| 27 |

Выручка от реализации изношенного инструмента по цене металлолома (20% от цены) |

|

30,0 |

32,0 |

Расчет |

|

9,29 |

4,69 |

| 28 |

Количество переточек инструмента до полного износа |

|

28 |

15 |

Прил. 1 |

|

16 |

16 |

| 29 |

Стоимость одной переточки |

|

16,0 |

98,2 |

Прил. 1 |

|

144 |

144 |

| 30 |

Коэффициент случайной убыли инструмента |

|

1,1 |

1,1 |

Прил. 1 |

| 31 |

Стойкость инструмента между переточками |

|

1,0 |

1,0 |

Прил. 1 |

|

2,0 |

3,0 |

| 32 |

Цена единицы приспособления |

|

5220,0 |

3556,8 |

Прил. 2, п. 5-7 списка литературы. |

|

8283,2 |

10283,2 |

| 33 |

Коэффициент, учитывающий затраты на ремонт приспособления (1,5…1,6) |

|

1,5 |

1,5 |

- |

| 34 |

Выручка от реализации изношенного приспособления (20% от цены) |

|

1044,00 |

711,36 |

Расчет |

|

1656,64 |

2056,64 |

| 35 |

Количество приспособлений, необходимое для производства годовой программы деталей |

|

1 |

1 |

Расчет |

| 36 |

Физический срок службы приспособления (3…5 лет) |

|

4 |

4 |

- |

| 37 |

Расход на смазочно-охлаждающие жидкости (200…300 руб. на один станок в год) |

|

250,0 |

250,0 |

- |

| 38 |

Удельный расход воды для охлаждения на один час работы станка |

|

0,6 |

0,6 |

Данные кафедры ЭиУП |

| 39 |

Тариф платы за 1м3 воды |

|

1,2 |

1,2 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 40 |

Удельный расход воздуха за 1 час работы установки, приспособления (0,1…0,15 м3/час) |

|

0,10 |

0,10 |

- |

| 41 |

Тариф платы за м3 сжатого воздуха |

|

0,15 |

0,15 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 42 |

Площадь, занимаемая одним станком |

|

5,08 |

5,12 |

Паспорт станка |

|

3,95 |

3,95 |

| 43 |

Коэффициент, учитывающий дополнительную площадь |

|

4,0 |

4,0 |

Прил. 10 |

|

4,5 |

4,5 |

| 44 |

Стоимость эксплуатации 1м2 площади здания в год |

|

4500 |

4500 |

Данные кафедры ЭиУП

(Прил. 11)

|

| 45 |

Норма обслуживания станков одним наладчиком (10…20 станков на одного рабочего) |

|

10 |

10 |

- |

| 46 |

Специализация:

- оборудование (универсальное, специальное);

- приспособления (универсальное, специальное);

- инструмент (универсальный, специальный)

|

05 |

- универ-сальное;

-

универ-сальное;

-

универ-сальный

|

- универ-сальное;

-

универ-сальное;

-

универ-сальный

|

Выбор СТО |

| 45 |

- универ-сальное;

-

универ-сальное;

-

универ-сальный

|

- универ-сальное;

-

специ-альное;

-

универ-сальный

|

Выбор СТО |

| 47 |

Материал заготовки и метод получения |

- |

40Х

штам-ка

|

40Х

штам-ка

|

Задание |

| 48 |

Масса заготовки |

|

78,3 |

78,3 |

Расчет |

| 49 |

Вес отходов в стружку |

|

15,7 |

15,7 |

Расчет |

| 50 |

Цена 1кг материала заготовки |

|

20,74 |

20,74 |

Прил. 5 |

| 51 |

Цена 1кг отходов |

|

1,40 |

1,40 |

Прил. 5 |

| 52 |

Коэффициент транспортно-заготовительных расходов (1,05…1,06 – для черных металлов; 1,01…1,02 – для цветных металлов) |

|

1,05 |

1,05 |

- |

| Дополнительные исходные данные для станков с ЧПУ |

| 55 |

Затраты на разработку одной программы |

|

7000 |

5000 |

Прил.6 |

|

- |

- |

| 56 |

Коэффициент, учитывающий потребности с восстановлением перфоленты |

|

0,06 |

0,06 |

- |

| 57 |

Период выпуска деталей данного наименования |

|

3 |

3 |

- |

| 58 |

Величина запуска деталей (размер партии запуска) |

|

63 |

63 |

Прил. 7 |

|

- |

- |

| 59 |

Межоперационное время на передачу партии деталей |

|

0,5 |

0,5 |

- |

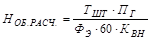

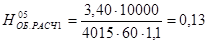

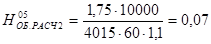

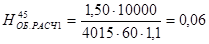

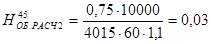

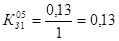

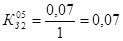

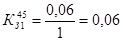

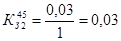

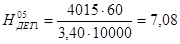

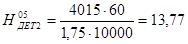

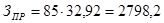

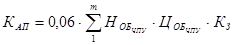

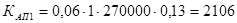

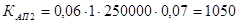

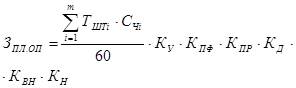

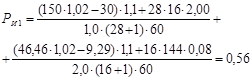

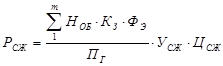

5.3 Расчет необходимого количества оборудования и коэффициентов загрузки

Таблица 9 - Расчет необходимого количества оборудования и коэффициентов загрузки

| № |

Наименование показателей |

Расчетные формулы и расчет |

Значения показателей |

| Базовый |

Проект |

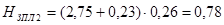

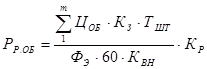

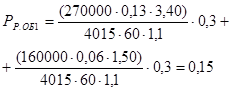

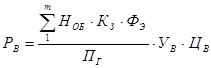

| 1 |

Расчетное количество основного технологического оборудования по изменяющимся операциям технологического процесса детали,

шт.

|

|

0,13 |

0,07 |

|

0,06 |

0,03 |

| 2 |

Принятое количество оборудования,

шт.

|

Расчетное количество оборудования округляется до ближайшего большего, целого числа

|

1 |

1 |

| 1 |

1 |

| 3 |

Коэффициент загрузки оборудования |

|

0,13 |

0,07 |

|

0,06 |

0,03 |

| Дополнительные исходные данные для станков с ЧПУ |

| 4 |

Количество наименований однотипных деталей, обрабатываемых

на станке с ЧПУ, шт.

|

|

7,08 |

13,77 |

| 5 |

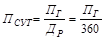

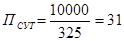

Среднесуточный запуск деталей,

шт.

|

|

31 |

31 |

| 6 |

Длительность производственного цикла,

дней

|

в формулу подставлять в часах в формулу подставлять в часах

|

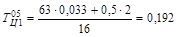

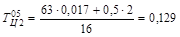

0,192 |

0,129 |

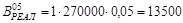

5.4 Расчет капитальных вложений (инвестиций) по сравниваемым вариантам

Таблица 10 - Расчет капитальных вложений (инвестиций) по сравниваемым вариантам

| № |

Наименование, единица измерения |

Расчетные формулы и расчет |

Значения показателей |

| Баз. |

Пр. |

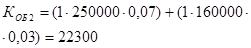

| 1 |

Прямые капитальные вложения в основное технологическое оборудование,

руб.

|

|

44700 |

22300 |

| 2 |

Сопутствующие капитальные вложения: |

| 2.1 |

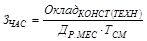

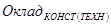

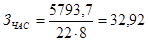

Затраты на проектирование,

руб.

|

– часовая заработная плата конструктора, технолога: – часовая заработная плата конструктора, технолога:

– продолжительность рабочей смены; – продолжительность рабочей смены;

– месячный оклад конструктора, технолога (Приложение 11) – месячный оклад конструктора, технолога (Приложение 11)

– количество рабочих дней в месяце. – количество рабочих дней в месяце.

|

2798,2 |

2798,2 |

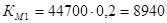

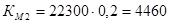

| 2.2 |

Затраты на доставку и монтаж оборудования,

руб.

|

|

8940 |

4460 |

| 2.3 |

Затраты на транспортные средства, руб. |

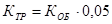

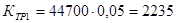

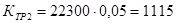

|

2235 |

1115 |

| 2.4 |

Затраты на приспособления,

руб.

|

|

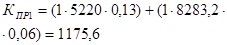

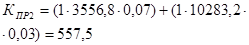

1175,6 |

557,5 |

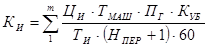

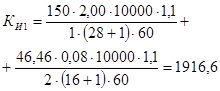

| 2.5 |

Затраты на инструмент,

руб.

|

|

1916,6 |

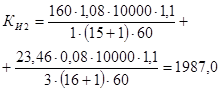

1987,0 |

| 2.6 |

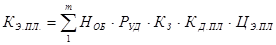

Затраты в эксплуатацию производственных площадей, занятых основным технологическим оборудованием, руб. |

|

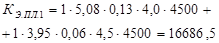

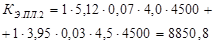

16686,5 |

8850,8 |

| 2.7 |

Стоимость аппаратуры для записи программ (для станков с ЧПУ), руб. |

|

2106 |

1050 |

| 2.8 |

Оборотные средства в незавершенном производстве (для станков с ЧПУ), руб. |

– технологическая себестоимость изготовления детали (см. таблицу 7) – технологическая себестоимость изготовления детали (см. таблицу 7)

|

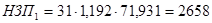

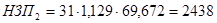

2658 |

2438 |

| 2.9 |

Затраты на демонтаж заменяемого оборудования,

руб.

|

Расчет ведется на реализуемое оборудование из-за ненадобности в случае замены

|

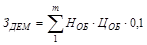

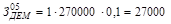

– |

27000 |

| 2.10 |

Выручка от реализации заменяемого оборудования,

руб.

|

Расчет ведется на реализуемое оборудование из-за ненадобности в случае замены

|

– |

13500 |

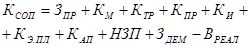

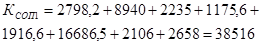

Итого сопутствующие капитальные вложения,

руб.

|

|

38516 |

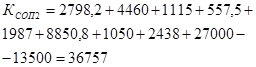

36757 |

| 3 |

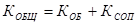

Общие капитальные вложения,

руб.

|

|

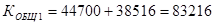

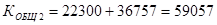

83216 |

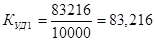

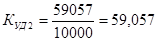

59057 |

| 4 |

Удельные, капитальные вложения,

руб.

|

|

83,216 |

59,057 |

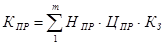

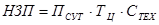

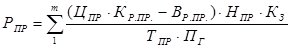

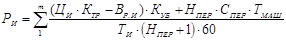

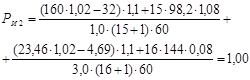

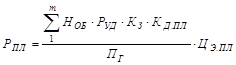

5.5 Расчет технологической себестоимости изменяющихся по вариантам операций

Таблица 11 - Расчет технологической себестоимости изменяющихся по вариантам операций

| № |

Наименование показателей |

Расчетные формулы и расчет |

Значения

показателей

|

| Баз. |

Пр. |

| 1 |

Основные материалы за вычетом отходов,

руб.

|

|

1683 |

1683 |

| 2 |

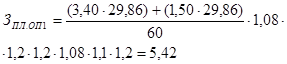

Основная заработная плата рабочих операторов для мелкосерийного производства,

руб.

|

|

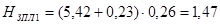

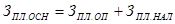

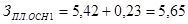

5,42 |

2,75 |

| 3 |

Основная заработная плата наладчика,

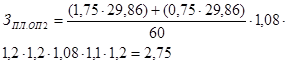

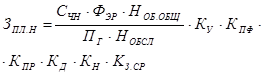

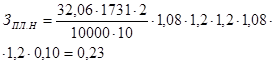

руб.

|

|

0,23 |

0,23 |

| 4 |

Начисления на заработную плату,

руб.

|

– коэффициент отчисления на социальные нужды – коэффициент отчисления на социальные нужды

|

1,47 |

0,78 |

| 5 |

Затраты по содержанию и эксплуатации оборудования |

| 5.1 |

Затраты на текущий ремонт оборудования,

руб.

|

|

0,150 |

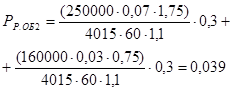

0,039 |

| 5.2 |

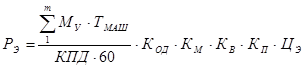

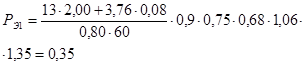

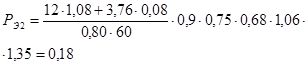

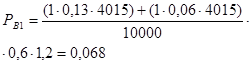

Расходы на технологическую энергию,

руб.

|

|

0,350 |

0,180 |

| 5.3 |

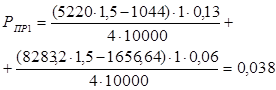

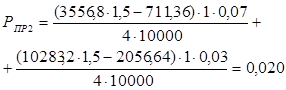

Затраты на содержание и эксплуатацию приспособлений,

руб.

|

|

0,038 |

0,020 |

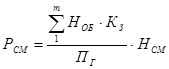

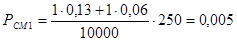

| 5.4 |

Затраты на инструмент,

руб.

|

|

0,56 |

1,00 |

| 5.5 |

Расходы на смазочные, обтирочные материалы и охлаждающие жидкости,

руб.

|

|

0,005 |

0,003 |

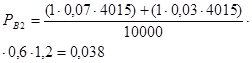

| 5.6 |

Расходы на воду технологическую, руб. |

|

0,068 |

0,038 |

| 5.7 |

Расходы на сжатый воздух,

руб.

|

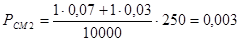

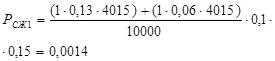

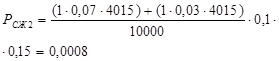

|

0,0014 |

0,0008 |

| 5.8 |

Расходы на содержание и эксплуатацию производ-ственной площади,

руб.

|

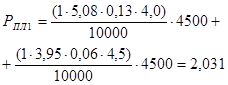

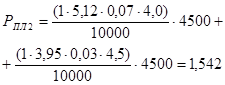

|

2,031 |

1,542 |

| 5.9 |

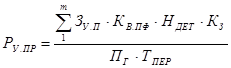

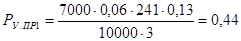

Расходы на поставку и эксплуатацию управляющих программ для станков с ЧПУ,

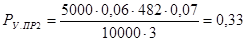

руб.

|

|

0,44 |

0,33 |

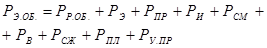

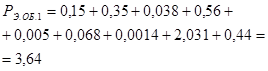

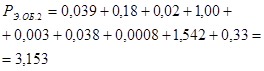

Итого расходы по содержанию и эксплуатации оборудования,

руб.

|

|

3,640 |

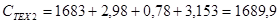

3,153 |

5.6 Калькуляция себестоимости обработки детали по вариантам технологического процесса

Таблица 12 - Калькуляция себестоимости обработки детали по вариантам технологического процесса

| № |

Статьи затрат |

Затраты, руб. |

Измене-ния +/- |

| Базовый |

Проект |

| 1 |

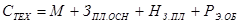

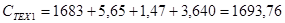

Материалы за вычетом отходов:  |

1683 |

1683 |

0 |

| 2 |

Основная заработная плата рабочих операторов:

|

5,65 |

2,98 |

-2,67 |

| 3 |

Начисления на заработную плату: |

1,47 |

0,78 |

-0,69 |

| 4 |

Расходы на содержание и эксплуатацию оборудования:  |

3,640 |

3,153 |

-0,487 |

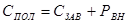

Итого технологическая себестоимость:

|

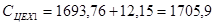

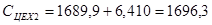

1693,76 |

1689,9 |

-3,860 |

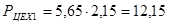

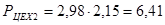

| 5 |

Общецеховые накладные расходы:

|

12,15 |

6,410 |

-5,740 |

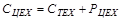

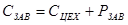

Итого цеховая себестоимость:

|

1705,9 |

1696,3 |

-9,600 |

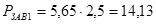

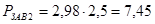

| 6 |

Заводские накладные расходы:

|

14,13 |

7,450 |

-6,68 |

Итого заводская себестоимость

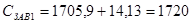

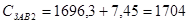

|

1720 |

1704 |

-16,0 |

| 7 |

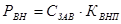

Внепроизводственные расходы

|

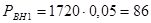

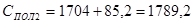

86,0 |

85,2 |

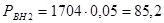

-0,80 |

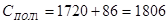

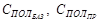

Всего полная себестоимость

|

1806,0 |

1789,2 |

-16,80 |

Примечание:

Знак "+" – ставится, если проектный вариант больше базового;

Знак "-" – ставится, если проектный вариант меньше базового.

Значение коэффициентов цеховых, заводских и внепроизводственных расходов представлены в.

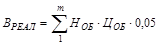

5.7 Расчет приведенных затрат и выбор оптимального варианта

Таблица 13 - Расчет приведенных затрат и выбор оптимального варианта

| № |

Наименование показателей, единица измерения |

Расчетные формулы и расчет |

Значение показателей |

| Баз. |

Пр. |

| 1 |

Приведенные затраты на единицу детали,

руб.

|

– единый нормативный коэффициент эффективности капитальных вложений – единый нормативный коэффициент эффективности капитальных вложений

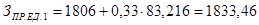

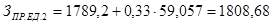

|

1833,5 |

1808,7 |

| 2 |

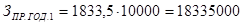

Годовые приведенные затраты,

руб.

|

|

18335000 |

18087000 |

Из рассчитанных вариантов, проектируемым считается тот, в котором приведенные затраты на единицу изделия составляют наименьшую величину. В нашем случае в проектном варианте приведенные затраты на единицу изделия, наименьшие.

5.8 Расчет показателей экономической эффективности проектируемого варианта техники (технологии)

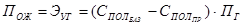

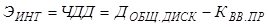

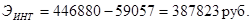

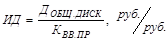

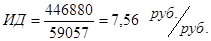

5.8.1 Ожидаемая прибыль (условно-годовая экономия) от снижения себестоимости обработки детали

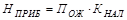

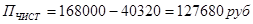

, ,

, ,

где  – полная себестоимость изготовления единицы детали, соответственно по базовому и проектному вариантам. – полная себестоимость изготовления единицы детали, соответственно по базовому и проектному вариантам.

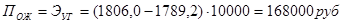

5.8.2 Налог на прибыль

, ,

, ,

где  – коэффициент налогообложения прибыли. – коэффициент налогообложения прибыли.

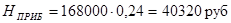

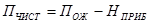

5.8.3 Чистая ожидаемая прибыль

, ,

. .

5.8.4 Срок окупаемости капитальных вложений

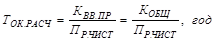

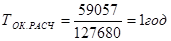

После определения чистой прибыли определяется расчетный срок окупаемости капитальных вложений (инвестиций), необходимых для осуществления проектируемого варианта:

, ,

где  – капитальные вложения (инвестиции), необходимые для приобретения вновь вводимого оборудования, дорогостоящей оснастки, инструмента, а также затраты на эксплуатацию дополнительной площади. – капитальные вложения (инвестиции), необходимые для приобретения вновь вводимого оборудования, дорогостоящей оснастки, инструмента, а также затраты на эксплуатацию дополнительной площади.

– общие капитальные вложения, необходимые для приобретения оборудования, оснастки и инструмента. – общие капитальные вложения, необходимые для приобретения оборудования, оснастки и инструмента.

Расчетный срок окупаемости инвестиций (капитальных вложений) принимается за горизонт расчета (максимально ожидаемое время окупаемости инвестиций), Т

. Если расчетный срок окупаемости получился более 4-х лет, то в дальнейшем, горизонт расчета принимается равным 5 лет.

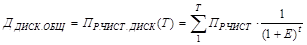

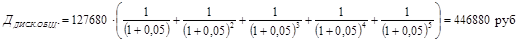

Далее думаем с точки зрения инвестора-предприятия, которое должно осуществить его проект. Используя методы дисконтирования, решаем вопрос о том, стоит ли вкладывать средства в разработанный проект, который в течение принятого горизонта расчета принесет дополнительную прибыль, или лучше при существующей процентной ставке на капитал положить деньги в банк.

Для этого в пределах принятого горизонта расчета (Т