Курсовой проект

"Ресурсосберегающие технологии"

Исходные данные

Контур охлаждения компрессоров

| Основные параметры контура охлаждения компрессора

|

| Подача охлаждаемой воды, м3

/сут |

62 |

| Тmax

0

C на выходе из компрессора |

47 |

| Тmax

0

C на входе в компрессор |

26 |

| Коэффициент капельного уноса |

0,19 |

| Концентрация циркулирующей воды, г/м3

взвеси |

44 |

| Для взвеси в осадке |

0,5 |

| Концентрация масла нефтепродукта в охлаждающей воде, г/м3

|

38 |

| Доля нефтепродукта во всплывшем слое |

0,4 |

| Коэффициент водоохладителя |

0,13 |

Оборотный контур щелочного моющего раствора

| Основные параметры оборотного контура

|

| Производительность насоса, м3

/ч |

3,2 |

| Время работы насоса, ч |

4,5 |

| Концентрация взвеси, г/м3

|

127 |

| Доля твёрдой фазы в осадке |

0,4 |

| Доля нефтепродуктов в смеси |

0,6 |

| Содержание водяных паров, г/м3

|

85 |

| Время работы вентилятора, ч |

4,5 |

| Производительность вентилятора, м3

/ч |

720 |

| Коэффициент потери от уноса и разбрызгивания, % |

0,4 |

| Концентрация нефтепродуктов, г/м3

|

105 |

Оборотный контур обмывки мотор-вагонных секций (вагонов)

| Параметры оборотного контура

|

| Количество обмываемых вагонов в сутки, N, шт. |

127 |

| Объём воды в системе контура, W, м3

|

88 |

| Концентрация взвеси в отработанной воде, С2

, г/м3

|

330 |

| Концентрация нефтепродуктов в отработанной воде, С4

, г/м3

|

91 |

| Начальная температура, t1

, 0

C |

85 |

| Конечная температура, t2

, 0

C |

52 |

| Доля твёрдых веществ фазы в осадке, α |

0,4 |

| Доля нефтепродуктов в отводимой смеси, β |

0,8 |

| Доля непрореагированного ТМС, α1

|

0,5 |

| Расход ТМС, V2

, л/вагон |

4,6 |

| Концентрация ТМС, С6

, г/л |

43 |

| Коэффициент возврата ТМС, К3

|

0,5 |

| Доля твёрдой фазы в осадке в сборном баке моющего раствора, α2

|

0,5 |

| Доля всплывших нефтепродуктов в собранном моющем растворе, γ |

0,37 |

| Концентрация взвешенных веществ в собранном моющем растворе, С7

, г/м3

|

113 |

| Концентрация нефтепродуктов в собранном моющем растворе, С8

, г/м3

|

116 |

Введение

Внедрение технологических систем оборотного водопользования на предприятиях железнодорожного транспорта является основным направлением как при решении вопросов рационального использования водных ресурсов, так и защиты окружающей среды и водоёмов от загрязнения.

Всероссийским институтом железнодорожного транспорта разработаны требования к качеству оборотной воды с учётом особенностей технологических процессов транспортных предприятий:

– сточная вода после промежуточной очистки может быть использована в том же технологическом процессе;

– качество воды в пределах установленного уровня должно обеспечиваться известными методами очистки воды применительно к каждому технологическому процессу.

– качество очищенной воды не должно ухудшать параметры технологического процесса;

– качество очищенной воды должно обеспечивать создание бессточных систем, по возможности без дополнительного применения чистой водопроводной воды, за исключением пополнения естественной убыли и периодической смены воды в системе.

В целом применение замкнутых систем водопользования на промывочно-пропарочных станциях сети железных дорог позволяет экономить 2 млн. м3

воды в год. Стоимость обработки цистерн по замкнутой технологии по сравнению со стоимостью сброса воды на очистные сооружения нефтеперерабатывающего завода снижается до 25%, а по сравнению со стоимостью сброса в открытые водоёмы при учёте предотвращённого ущерба – на 30% и более. На шпалопропиточном заводе внедрение бессточной системы водопользования обеспечивает экономию воды около 50 тыс. м3

/год, а внедрение аналогичной системы при обмывке пассажирских вагонов – до 100 тыс. м3

/год на один пункт.

1.

Расчёт оборотного контура охлаждения компрессорных установок

Схема оборотного использования охлаждающей воды в компрессорных установках включает водоохладитель с насосом охлаждённой воды, подающий насос и сливной бак (рис. 1).

При работе компрессора нагретая вода из сливного бака насосом подаётся в водоохладитель, откуда после охлаждения другим насосом

возвращается в компрессор

. Сливной бак является расширительной ёмкостью для обеспечения нормальной работы системы. Насосы подбираются исходя из необходимой производительности и создания напора 25–30 мм вод. ст.

В качестве водоохладителя испарительного типа используются различные типы теплообменников, выбор которых определяется климатическими и производственными условиями. Охладители брызгательный бассейн или малогабаритные градирни (открытые или вентиляционные).

Рис. 1. Схема оборотного использования воды охлаждения компрессоров:

1

– компрессор (струйный); 2

– сливной бак для расширения нагретой воды; 3

– подающий насос; 4

– место установки теплообменника (можно установить для вторичного использования тепла, тогда вода после него должна иметь более низкую температуру, чем t

2

, следовательно, уменьшается время охлаждения и величина испарения воды в водоохладителе); 5

– водоохладитель (брызгательный бассейн, тогда величина капельного уноса велика или миниградирня); 6

– насос; 7

– сливной бак (введение подпиточного объема воды); W

– объем циркулирующей охлаждающей воды; Р

– слив с целью уменьшения концентрации солей; И

– объем испаряемой воды в водоохладителе; У

– капельный унос; t

1

– температура воды на входе в компрессор; t

2

– температура воды на выходе из компрессора; а

– подача газа (воздуха) в компрессор; в-

выход сжатого газа (воздуха) из компрессора; с

– подача холодной воды в теплообменник; д

– выход нагретой воды из теплообменника; е

– подпитка.

1. Определение потери воды от капельного уноса.

, ,

где W – объём охлаждаемой воды, м3

/сут.;

К1

– коэффициент капельного уноса водоохладителя.

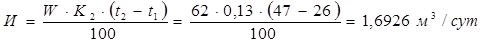

2. Определение потери воды от испарения.

, ,

где W – объём охлаждаемой воды, м3

/ сут;

К2

– коэффициент водоохладителя;

t2

– максимальная температура воды на выходе из компрессора, о

С;

t1

– максимальная температура воды на входе в компрессор, о

С.

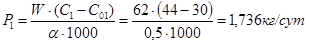

3. Определение количества осадка, образующегося в баках контура, кг/сут.

, ,

где C1

– концентрация взвеси в циркулирующей воде контура, г/м3

;

C01

– предельно допустимая концентрация взвешенных веществ в охлаждённой воде,C01

= 30г/м3

;

α – доля взвеси в осадке;

1000 – коэффициент перевода в кг.

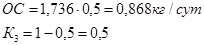

4. Определение количества, воды теряемое с осадком, кг/сут.

ОС = Р1

·К3

,

где k3

– расчётная доля воды в осадке, К3

= 1 – α.

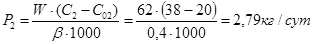

5. Определение количества маслонефтепродуктов, всплывших в баках контура, кг/сут.

, ,

где С2

– концентрация маслонефтепродуктов в охлаждённой воде контура, г/м3

;

C02

– предельно допустимая концентрация маслонефтепродуктов в охлаждённой воде, С02

= 20г/м3

;

β – расчётная доля нефтепродуктов во всплывшем слое.

6. Определение количества воды, теряемое с маслонефтепродуктами, кг/сут.

НП = Р2

·К4,

где К4

– доля воды, теряемая с маслонефтепродуктами, К4

= 1 – β.

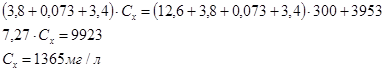

7. Определение солесодержания в оборотном контуре.

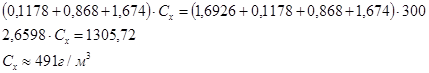

Солесодержание в контуре (Сх

) определяется на основе водно-солевой баланса.

При этомСх

определяется с учётом добавления

питьевой воды с концентрацией солей Сдоб,

которая может изменяться от 300 до 1000 мг/л, при продувке

П = 0 и Qдоп

= 0. При этом производится расчёт при трёх значениях с солесодержанием в добавочной воде равном соответственно 300, 500 и 1000 мг/л.

(У+ОС+НП+П)·Сх=(И+У+ОС+НП+П) · Cдоб

+ Qдоп

(1)

где У – потери воды от капельного уноса, м3

/ сут;

ОС – потери воды с удалённым осадком, м3

/ сут;

НП – потери воды с выделенными нефтепродуктами, м3

/ сут;

И – потери воды от испарения, м3

/ сут;

Cдоб

– солесодержание в добавочной воде, г/м3

, максимальная Сдоб

=1000 г./м3

,

Qдоп

- количество поступивших в воду контура солей, г/сут.

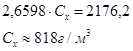

Сдоб.

=300г/м3

Сдоб

=500 г./м3

Сдоб.

=1000 г./м3

8. Определение объема продувки в контуре.

Солесодержание воды в контуре не должно превышать Сх

= 2000 мг/л. Если расчётное количество Сх

по заданию не превышает 2000 мг/л, то продувка не нужна. Если Сх

> 2000 мг/л, то рассчитывается объём продувки из водно-солевого баланса, при Qдоп

= 0.

(У+ОС+НП+П) ∙ 2000=(И+У+ОС+НП+П) ∙ Cдоб

+Qдоп

Так как расчётное количество Сх

не превышает 2000 г./м3

, то продувка не нужна.

9. Определение объёма подпитки по формуле:

Qподп

= И+У+ОС+НП (2)

Qподп

= 1,6926+0,1178+0,868+1,684=4,3524 4,4 м3

/cут 4,4 м3

/cут

Затем рассчитывается процент подпитки и продувки в общем объеме контура.

62 = 100%;

4,4 = х%;

х = 7,9%

Общее количество подпиточной воды не должно превышать 5%. Необходимо вычислить, что оказывает большее влияние.

2. Расчёт оборотного контура обмывки щёлочным моющим раствором деталей и узлов подвижного состава

Для очистки от загрязнений деталей и узлов подвижного состава перед ремонтом (букс, колёсных пар, рессор, тележек, тормозных тяг) используют струйные моечные машины. В зависимости от поступающих загрязнений вода находится в обороте от 1 до 2 месяцев. Струйная моечная машина представляет собой закрытую камеру с наконечниками, которую называют соплом, куда поступают промывочные детали.

Моющий раствор готовят на водопроводной воде путём добавления до 50 г./л щелочного реагента (едкого натрия или кальцинированной соды) и 2–3 г./л жидкого стекла для эмульгирования смываемых нефтепродуктов. При истощении моющего средства его корректируют добавлением щелочи. Моющий раствор из бака, располагающегося под камерой, подается насосом к соплам с напором 30–40 мм водяного столба, а отработанный раствор стекает обратно в бак. После этого происходит домывание объекта (детали), путём ополаскивания чистой водой.

В процессе работы машины образуется слой всплывших нефтепродуктов и образуется осадок, при этом обычно осадок забивает всасывающий патрубок насоса и сопловую систему, а находившиеся нефтепродукты замасливают промываемую поверхность, что приводит к ухудшению качества мойки деталей. Чтобы этого не происходило, машину останавливают на чистку, а моющий раствор очищают.

Отработанные щелочные моющие растворы представляют собой эмульсию разной окраски от желто-белого до темно-коричневого цвета.

Допустимое солесодержание моющего щелочного раствора используемого в обороте соответствует СХ

= 7000 г./м3

, а после обмывки в машине с использованием щелочи остается солесодержание СХ1

= 10–100 г./м3

после роликов и букс (более загрязненные детали) и СХ2

= 300–2500 г./м3

после колесных пар (менее загрязнены).

Нефтепродукты в воде находятся в виде кусков плавающей смазки, после подшипников и букс, и в виде масел после обмывки тележек, колесных пар и цистерн.

Присутствие щелочи приводит к образованию коллоидного раствора и повышенного пенообразования. Взвешенные вещества состоят из песка, глины, продуктов коррозии и износа промываемых деталей. Концентрация их составляет от 200–3000 мг/л.

Основным способом очистки отработанных растворов является отстаивание, причем за 3–5 мин. отстаивания удаляется 60% взвешенных веществ.

Наиболее перспективным оборудованием по отстаиванию является реактор-отстойник

, в котором для ускорения отведения взвешенных веществ и нефтепродуктов по оси аппарата размещено приспособление в виде последовательно расположенных воронок. Реактор – отстойник устанавливают после песколовки. Содержание взвешенных веществ на выходе при очистке вод после мойки вагонов составляет 75 мг/л. Производительность оборудования 5–10 м3

/час.

Для более глубокой очистки от нефтепродуктов и взвешенных веществ используют флотаторы

. Максимальная концентрация нефтепродуктов на флотаторе не должна превышать 50 мг/л, после флотации содержание нефтепродуктов уменьшается в 8–10 раз.

Для более глубокой очистки от нефтепродуктов используют фильтры с зернистой загрузкой.

1. Определение количества образующего осадка, кг/сут.

,

,

где W1

– производительность моющего насоса, м3

/час;

Т1

– продолжительность работы моющего насоса, час/сут;

С1

– концентрация взвешенных веществ поступающих в моечный раствор, г/м3

;

α – доля твёрдой фазы в осадке;

103

– коэффициент перевода в кг.

2. Определение объёма воды теряемого с осадком, м3

/сут.

ОС = Р·(1 – α)·10-3

,

где (1 – α) – доля воды в осадке.

3. Определение количества смываемых нефтепродуктов поступающих в моечный раствор, г/м3

.

, ,

где Сн

– концентрация нефтепродуктов поступающих в моечный раствор, г/м3

;

β – доля нефтепродуктов в смываемой смеси;

103

– коэффициент перевода в кг.

4. Определение объёма воды в смываемом нефтепродукте, кг/сут (дм3

/сут).

НП = Рн

· (1-β)

где 1-β – доля воды в смываемой смеси

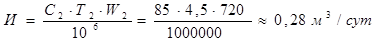

5. Определение объёма воды от испарения (м3

/сут) при вентиляционном отсосе паров из моечной машины.

,

,

где С2

– содержание водяных паровв вентиляционном отсосе, г/м3

;

Т2

– продолжительность работы вентилятора, час/сут;

W2

– производительность вентилятора, м3

/ч;

106

– коэффициент перевода в м3

/сут.

6. Определение объёма потерь воды от уноса моющего раствора, м3

/сут.

,

,

где К1

– коэффициент (процента потери раствора от уноса и разбрызгивания).

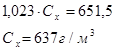

7. Определение солесодержания моющего раствора, используемого в обороте без продувки контура (П=0).

Солесодержание в контуре СХ

определяется из уравнения (1). Значение Сх

определяется при П = 0 и Qдоп

= 10000 г./сут и для Сдоб

= 300, 500 и 1000 г./м3

(соответствующая солесодержанию питьевой воды).

Сдоб.

=300 г./м3

Сдоб.

=500 г./м3

Сдоб.

=1000 г./м3

8. Объём продувки контура

определяется из расчёта, что допустимое солесодержание моющего щелочного раствора используемого в обороте соответствует 7000 г./м3

, а Qдоп

– расчетное подкрепление раствора щелочью 10000 г./сут.

Допустимое солесодержание моющего щелочного раствора меньше 7000 г./м3

, поэтому продувка не нужна.

9. Объём подпитки контура

определяется по уравнению (2).

Qподп

=

0,28+0,06+0,003+0,96 = 1,3 м3

/cут

Затем рассчитывается процент подпитки и продувки в общем объеме контура.

14,4 = 100%;

1,3 = Х%;

Х = 9,02%.

Общее количество подпиточной воды не должно превышать 5%. Необходимо вычислить, что оказывает большее влияние.

3.

Расчёт контура обмывки вагонов

При наружной обмывке пассажирских вагонов, вагонов электропоездов, дизельных поездов и кузовов локомотивов образуется сточная вода, загрязнённая минеральной взвесью, эмульгированным маслом и моющими средствами, в состав которых входят поверхностно-активные вещества и кислоты. В сточной воде содержится до 300 мг/л нефтепродуктов, большое количество минеральной и органической взвеси до 250 мг/л.

На предприятиях сети (на железных дорогах) наружную обмывку подвижного состава осуществляют с помощью специальной моечной машины, включающей систему труб с насадками для моющего раствора и обмывочной водой, а также систему вращающихся щёток, количество которых доходит до восьми пар. Моющий раствор готовят на основе технического моющего средства (ТМС), в состав которого входят компоненты: ПАВ – алкиларилсульфонат – 40%; триполифосфат – 20%; сульфат натрия – 25%; силикат натрия ингибитор коррозии -5%; вода -10%.

Машина находится на открытой площадке или в закрытом ангаре. По мере продвижения подвижного состава со скоростью 0,4 – 0,5 км/час, с него смывают грубые загрязнения, наносят моющий раствор, растирают его по поверхности и обмывают подогретой водой щётками. Подогрев обмывочной (оборотной) воды проводят в котельной. Заключительной операцией является обмывка свежей водой. Обмывочная вода стекает с подвижного состава в межрельсовый лоток, проходит очистку и используется повторно (рис. 2).

Рис. 2. Схема оборотного использования воды при промывке грузовых вагонов:

1

– прирельсовый сборный лоток; 2

– колодец – предотстойник; 3

– дозатор коагулянта; 4

– отводящий лоток; 5

– гидроэлеватор; 6

– промежуточный резервуар; 7

– флотатор-отстойник; 8

– рециркуляционный трубопровод; 9

– выпуск нефтепродуктов; 10

– напорный бак; 11

– воздушный эжектор; 12

– рециркуляционный насос; 13

– резервуар для очищенной воды; 14

– насос для подачи воды на промывку; 15

– выпуск в канализацию; 16

– фильтр для доочистки сбрасываемой воды; 17

– водопровод; 18

– хлоратор; 19

– решетка; 20

– промываемые вагоны.

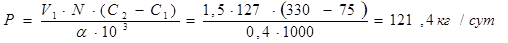

1. Определение количества образующего осадка (кг/сут.)

,

,

где V1

– расход воды на обмывку одного вагона без использования моющего средства: 1,5 м3

/вагон;

N – количество обмываемых вагонов в сутки, штук;

С2

– концентрация взвешенных веществ в отработанной воде;

С1

– допустимая концентрация взвешенных веществ в оборотной воде, С1

=75 г./м3

;

α – доля твёрдой фазы в осадке;

1000 – коэффициент перевода в кг.

2. Определить количество воды теряемое с осадком, м3

/сут.

ОС = Р1

·(1-α)·10 −3

,

где (1-α) – доля воды.

3. Определить количество уловленных нефтепродуктов, кг/сут

,

,

где N – количество обмываемых вагонов в сутки, штук;

С4

– концентрация нефтепродуктов в отработанной воде г/м3

;

С3

– допустимая концентрация нефтепродуктов в отработанной воде

С3

= 20 г./м3

;

β – доля нефтепродукта в отводимой смеси;

1000 – коэффициент перевода в кг.

4. Определить количество воды, теряемое с удаляемыми нефтепродуктами, л/сут.

НП = Р2

· (1-β),

где (1-β) – для воды в уловленных нефтепродуктах.

5. Определить объём воды теряемой на унос и разбрызгивание при машинной обмывке подвижного состава, м3

/сут.

,

,

где К1

– коэффициент потерь воды на унос и разбрызгивание, 2%,

100 – перевод процентов в долю.

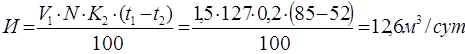

6. Определить потери воды от испарения из моечной машины струйного типа, м3

/сут.

, ,

где К2

– коэффициент на испарение воды, зависящий от времени года (0,2% для лета);

t1

–начальная температура обмывочной воды, о

С;

t2

– конечная температура обмывочной воды, о

С,

100 – перевод процентов в долю

7. Количество солей, поступающее в оборотную воду без применения моющих растворов

(смытых с вагонов), г/сут

рассчитывается по формуле:

m1

= C5

· V1

∙N,

где С5

– увеличение солесодержания оборотной воды (г/м3

∙сут), которое равно 10 г./м3

в сутки;

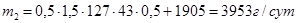

8. Определить массу солей, поступающую в оборотную воду при использовании моющих средств

(для смачивания вагонов), г/сутки.

Избыток моющего раствора стекает в количестве 1/2 от наносимого количества его на вагон (расход моющего средства-раствора составляет примерно 5 л на вагон).

m2

=1/2 · V1

· N ∙ С6

· α1

+ m1

,

где V1

– расход технического моющего средства-раствора, л/вагон;

N – количество обмываемых вагонов в сутки, штук;

С6

– концентрация моющего средства-раствора, г/л;

α1

– доля непрореагировавшего моющего раствора;

m1

– масса солей, смытых с вагона, г/сутки.

Оставшаяся часть ТМС находится на стенках вагона.

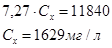

9. Определить солесодержание оборотной воды «

C

х

» без продувки контура (П=0) и без применения моющего раствора

из солевого баланса из уравнениия (1).

(У+ОС+НП+П) ∙ Сх

=(И+У+ОС+НП+П)∙Сдоб

+Qдоп

,

где У – потеря воды от капельного уноса, м3

/сут;

ОС – потеря воды с удалённым осадком (нефтешламом), м3

/сут;

НП – потеря воды с выделенными нефтепродуктами, м3

/сут;

И – потеря воды от испарения, м3

/сут;

Сдоб

– солесодержание добавочной воды, мг/л (г/м3

);

Сдоб

= 300, 500 и 1000 г./м3

;

Qдоп

= m1

, это количество поступивших в воду контура солей с обмывочной водой

, г/сут.

Сдоп

= 300 мг/л

Сдоп

= 500 мг/л

Сдоп

= 1000 мг/л

10. Определить солесодержание оборотной воды «

C

х

» без продувки контура (П=0) с применением 3% моющего раствора

(из уравнения (1)).

Сдоб

=300, 500 и 1000 г./м3

; Qдоп

= m2

г/сут.

Сдоп

= 300 мг/л

Сдоп

= 500 мг/л

Сдоп

= 1000 мг/л

Поскольку заключительной стадией является домывка

вагонов питьевой водой с температурой 60–800

С, то в этом случае солесодержание Сх

в оборотном контуре допускается до концентрации 3000–4000 г./м3

. Поэтому объем продувки рассчитывается, если Сх

> или = 3000 г./м3

.

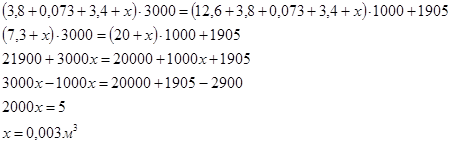

Солесодержание в оборотном контуре Сх

> 3000 г./м3

, поэтому нужна подпитка.

При m1

= 1905 г./сут:

При m2

= 3953 г./cут:

Посчитать процент продувки от объема воды в контуре.

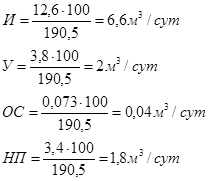

11. Определение объема подпитки проводится по уравнению (2).

Рассчитать процент подпитки от суточного потребления воды.

Qподп

= 12,6+3,8+0,073+3,4 = 19,87 м3

/сут

Затем рассчитывается процент подпитки и продувки в общем объеме контура.

Общее количество подпиточной воды не должно превышать 5%. Необходимо вычислить, что оказывает большее влияние.

12. Определить дополнительную потерю воды за сутки, м3

/сут.

Эта величина рассчитывается как 6% от суточной подачи воды

Vсут

= V1

· N, м3

/сут.

Vсут

=1,5 ∙ 127 = 190,5 м3

/cут

6% от суточной подачи воды составляет 11,43 м3

/сут

Она оценивает необходимое количество воды для компенсации объема ее потерь при транспортировке в системе. При большем расходе воды в систему будет поступать избыток, который приведёт к переливу воды в системе, т.е. неоправданный сброс в канализацию.

Расход потери моющих средств

В процессе мойки вагонов происходит потеря ТМС.

13. Определить расход массы моющего средства (кг/вагон)

,

,

где С6

– концентрация необходимого моющего средства-раствора, г/л;

К3

– коэффициент возврата ТМС;

V2

– расход моющего средства ТМС, л/вагон;

1000 – пересчет в кг/вагон.

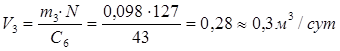

14. Определить суточный расход моющего раствора, м3

/сут.

,

,

где m3

– расход массы моющего средства, кг/вагон;

N– количество обмываемых вагонов в сутки;

С6

– концентрация моющего раствора;

15. Рассчитать количество осадка в сборном баке моющего раствора, кг/сут.

,

,

где V3

– суточный расход моющего раствора, м3

/сут.,

С7

– концентрация взвешенных веществ в собранном растворе, образовавшемся после очистки, г/м3

;

С1

– 75 г./м3

– норма содержания взвешенных веществ в оборотной воде;

α2

– доля твёрдой фазы в осадке, а (1-α2

) – доля воды в осадке;

1000 – коэффициент перевода в кг.

16. Рассчитать количество всплывающих нефтепродуктов в сборном баке, после мойки, кг/сут.

,

,

где V1

– суточный расход моющего раствора, м3

/сут.

С8

– концентрация нефтепродуктов в собранном моющем растворе, г/м3

.

С3

– 20 г./м3

– норма содержания нефтепродуктов в оборотной воде (в растворе), г/м3

;

γ – доля нефтепродукта во всплывшем слое в собранном моющем растворе,

(1-γ) – доля воды.

17. Определить количество моющего раствора, теряемое с удаляемым из бака осадком.

ОСМР

= P3

∙ (1-α2

)

18.

19. Определить количество моющего раствора, теряемое с нефтепродуктами.

НПМР

= P4

∙ (1-γ),

20. Определить объём разбрызгивания моющего раствора при нанесении его с помощью сопел моечной машины.

,

,

где V3

– расход моющего раствора, м3

/сут;

J1

– потери моющего раствора при разбрызгивании, % (J=3%);

100 – перевод в проценты.

21. Определить объём потери раствора от испарения при машинной обмывке вагонов.

, ,

где J2

– коэффициент, зависящий от времени года, J2

= 0,2;

100 – перевод в проценты.

22. Определение общих потерь моющего раствора, (ПМобщ

), м3

/сут

.

ПМобщ

= ИМР

+ УМР

+ ОСМР

+ НПМР

ПМобщ

= 0,02+0,009+0,01+0,05 = 0,089 м3

/сут

23. Рассчитать процент общих потерь моющего раствора от суточного расхода.

Суточный расход моющего раствора V3

= 0,3 м3

/cут, общие потери моющего раствора ПМобщ.

=0,089 м3

/cут:

Выводы

1. При расчёте оборотного контура охлаждения компрессорных установок концентрация солесодержания не превышает 2000 мг/л, поэтому продувку контура производить не следует.

Количество подпиточной воды превышает 5% и составляет 7,79%.

Исходя из расчётных данных, необходимо дать рекомендации главному механику по восстановлению герметизации, т. к. испарение воды даёт больший вклад.

2. При расчёте оборотного контура обмывки щелочным моющим раствором деталей и узлов подвижного состава концентрация солесодержания не превышает 7000 мг/л, поэтому продувка не проводится.

Количество подпиточной воды превышает 5% от циркулирующей в системе и составляет 9,02%, из-за загрязнения нефтепродуктами.

Рекомендуется отделу главного механика увеличить количество очистных работ оборотного контура.

3. При расчёте обмывки вагонов концентрация солесодержания превысила 3000 мг/л, поэтому необходимо провести продувку.

Подпитка превысила 5% и составила 10,4%, поэтому необходимо рекомендовать отделу главного механика проверить работу градирны, т. к. испарение имеет больший вклад.

Суточные потери ТМС составили 30%, поэтому главному инженеру необходимо подобрать помещение и оборудование для оптимального хранения моющих средств.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1.Зубрев Н.И., Байгулова Т.М., Зубрева Н.П. Теория и практика защиты окружающей среды. – М.: Желдориздат, 2004.

2.Зубрев Н.И., Журавлёв М.А. Методические указания. – Москва 2008.

|