Содержание

Введение

1. Разработка технического задания

2. Анализ исходных данных и основные технические требования к разрабатываемой конструкции

2.1 Анализ климатических факторов

2.2 Анализ дестабилизирующих факторов

3. Выбор и обоснование элементной базы унифицированных узлов, установочных изделий и материалов конструкции

3.1 Выбор и обоснование элементной базы

3.2 Выбор унифицированных узлов и установочных изделий

3.3 Выбор материалов

4. Выбор и обоснование компоновочной схемы, методов и принципов конструирования

4.1 Выбор компоновочной схемы

4.2 Выбор и обоснование метода и принципа конструирования

5. Выбор способов и методов защиты от дестабилизирующих факторов

5.1 Расчет собственных частот колебаний элементов

5.2 Расчет собственной частоты печатной платы

6. Расчет конструктивных параметров изделия

6.1 Расчет надежности

6.2 Расчет теплового режима

7. Технологическая часть

7.1 Расчет комплексного показателя технологичности конструкции

7.2 Выбор и обоснование технологической схемы сборки

7.3 Разработка маршрута сборки

Заключение

Литература

Техническое задание

Введение

В повседневной работе радиолюбителей часто приходиться определять данные радиоэлементов. Если измерить сопротивление резистора не составляет особого труда – можно воспользоваться обычным мультиметром, то с емкостями конденсаторов дело обстоит сложнее. Для этих целей предложена несложная конструкция измерения емкости, конструкция которого будет разработана в данном курсовом проекте.

В данном курсовом проекте необходимо разработать конструкцию измерителя емкости. В ходе курсового проектирования решаются следующие задачи:

- проводится разработка технического задания с точки зрения конструктора РЭА;

- анализируется схема электрическая принципиальная;

- обосновываются элементная база и материалы проектируемого изделия;

- проводится выбор базовой несущей конструкции;

- производится компоновочный расчет;

- на этапе разработки конструкции печатной платы выполняется расчет проводящего рисунка. Оценивается помехоустойчивость платы;

- анализируется тепловой режим;

- оценивается виброзащищенность и устойчивость конструкции в отношении механических воздействий;

- проводится расчет надежности;

- разрабатывается комплект конструкторской документации.

1. Разработка технического задания

1.1 Цель и назначение разработки

1.1.1 Целью разработки является создание измерителя емкости с питанием от промышленной электросети с напряжением 220В.

1.1.2 Назначение разработки - создание конструктивно законченного устройства.

1.1.3 Разработка должна обеспечить создание базовой модели блока измерителя емкости.

1.1.4 Дальнейшее развитие разработки должно выполняться путем создания модификаций базовой модели, отличающихся конфигурацией и изменениями функций на основе частных технических заданий.

1.2 Наименование и область применения

1.2.1 Измерителя емкости предназначен для измерения емкости конденсаторов от единиц пикофарад до 9999 микрофарад.

1.2.1 Измерителя емкости предназначен для использования в помещениях с повышенной влажностью и искусственно регулируемыми условиями.

1.3 Источники разработки

1.3.1 Источниками разработки является схема электрическая принципиальная измерителя емкости.

1.4 Технические требования

1.4.1 Состав изделия и требования к конструктивному исполнению устройства

1.4.1.1 Измерителя емкости должен содержать следующие составные части:

¾ плата базовая;

¾ блок индикации;

¾ блок управления.

1.4.1.2 Измерителя емкости должен соответствовать требованиям настоящего ТЗ, ТУ и комплекта конструкторской документации.

1.4.1.3 Принцип построения измерителя емкости должен обеспечивать:

¾ взаимозаменяемость сменных одноименных составных частей;

¾ возможность построения и расширения, совершенствования и изменения технико-эксплуатационных характеристик;

¾ ремонтопригодность.

1.4.1.4 Габаритные размеры корпуса блока должны быть не более, м :

длина - 0,17;

ширина - 0,15;

высота - 0,1.

1.4.1.5 Масса блока должна быть не более 0,8 кг.

1.4.1.6 Конструкция блока должна обеспечивать:

¾ удобство эксплуатации;

¾ возможность ремонта;

¾ доступ ко всем элементам, узлам, требующим регулирования или замены в процессе эксплуатации.

1.4.1.7 Электрическая прочность измерителя емкости между токоведущими цепями, а также между токоведущими цепями и корпусом в нормальных климатических условиях эксплуатации должна обеспечивать отсутствие пробоев и поверхностных перекрытий изоляции.

1.4.1.8 Для антикоррозионной защиты поверхность деталей, сборочных единиц и прибора в целом применять гальванические покрытия.

1.4.2 Показатели назначения

1.4.2.1 Потребляемая мощность блока, Вт, не более 3

1.4.2.2 Диапазон измерения 1–9999 пФ

1–9999 нФ

1–9999 мкФ

1.4.2.3 Основная относительная погрешность измерения не более 0,25%

1.4.3 Требования к надежности

1.4.2.4 Показатели должны соответствовать заданным значениям при нормальных климатических условиях (температура окружающей среды +25°С, относительная влажность 90 %, атмосферное давление 84 103 Па). 103 Па).

1.4.2.5 Средняя наработка на отказ, ч 100000.

Вероятность безотказной работы 0,9.

Среднее время восстановления, ч 0,5.

Коэффициент технического использования, не менее 0,95.

1.4.2.6 Средний срок службы - не менее 10 лет с учетом проведения восстановительных работ.

1.4.2.7 Средний срок сохраняемости (до ввода в эксплуатацию) - не менее 9 месяцев.

1.4.2.8 После восстановления работоспособности, по окончании ремонтно-восстановительных работ, изделие должно сохранять показатели назначения, изложенные в настоящем документе.

Требования к уровню унификации и стандартизации

1.4.4.1 Конструкция измерителя емкости должна быть оформлена в унифицированном корпусе.

1.4.4.2 В качестве комплектующих единиц и деталей (коммутационные, установочные, крепежные, изделия электроники) должны применяться серийно выпускаемые изделия.

1.4.4.3 Сборочные единицы типа монтажных плат, панелей, крепежных и установочных узлов должны быть унифицированными.

1.4.4.4 В конструкции измерителя емкости должны быть заимствованы сборочные единицы, узлы и детали из ранее разработанных изделий.

1.4.5 Эстетические и эргономические требования

1.4.5.1 Блок измерителя емкости должен отвечать общим требованиям эстетики по ГОСТ 24750-81.

1.4.6 Требования к транспортировке и хранению

1.4.6.1 Изготовителя транспортируют на любое расстояние автомобильным и железнодорожным транспортом (в закрытых транспортных средствах), авиационным транспортом (в герметизированных отсеках самолетов), водным транспортом (в трюмах судов). Транспортирование должно осуществляться в соответствии с правилами перевозок, действующими на каждом виде транспорта.

1.4.6.2 Условия транспортирования измерителя емкости в таре для транспортирования должны быть:

¾ температура окружающего воздуха, °С -20...+50;

¾ относительная влажность воздуха при +35°С, % до 95;

¾ среднемесячное значение при температуре +27°С ,% 70;

¾ атмосферное давление, кПа (мм рт.ст.) 84,0...107,0 (630...800).

1.4.6.3 Размещение и крепление упакованных изделий в транспортных средствах должно обеспечивать их устойчивое положение, исключить возможность ударов их друг о друга.

1.4.6.4 Измерителя емкости должен храниться в упаковке в складских помещениях у изготовителя и потребителя при температуре воздуха 5...35°С и относительной влажности воздуха не более 85%. В помещениях для хранения не должно быть агрессивных примесей (паров, кислот, щелочей), вызывающих коррозию.

1.4.6.5 Изделие следует хранить на стеллажах.

1.4.6.6 Расстояние между стенами, полом хранилища и изделием должно быть не менее 100мм, а между отопительными устройствами не менее 0,5м.

1.4.6.7 Измеритель который транспортировался при температуре ниже 0°С, должен быть выдержан в нормальных условиях не менее двух часов.

2. Анализ исходных данных и основные технические требования к разрабатываемой конструкции

2.1. Анализ климатических факторов

Изделия должны сохранять свои параметры в пределах норм, установленных техническими заданиями, стандартами или техническими условиями в течение сроков службы и сроков сохраняемости, указанных в техническом задании после или в процессе воздействия климатических факторов, значения которых установлены ГОСТ 15150-69.

Изделия предназначают для эксплуатации в одном или нескольких макроклиматических районах и изготавливают в различных климатических исполнениях.

Разрабатываемое устройство предназначено для эксплуатации в районах с умеренным и холодным климатами.

К макроклиматическому району с умеренным климатом относятся районы, где средняя из абсолютных максимумов температура воздуха равна или ниже + 40 °С, а средняя из ежегодных абсолютных минимумов температура воздуха равна или выше - 45 °С.

К макроклиматическому району с холодным климатом относятся районы, в которых средняя из ежегодных абсолютных минимумов температура воздуха ниже - 45 °С.

Исходя из вышесказанного, измерителя емкости будет изготавливаться в климатическом исполнении УХЛ.

Следует отметить, что изделия в исполнении УХЛ могут эксплуатироваться в теплом влажном, жарком сухом и очень жарком сухом климатических районах по ГОСТ 16350-80, в которых средняя из ежегодных абсолютных максимумов температура воздуха выше 40 °С, и сочетание температуры, равной или выше О °С, и относительной влажности, равной или выше 80%, наблюдается более 1 часов в сутки за непрерывный период более двух месяцев в году.

Изделия в различных климатических исполнениях в зависимости от места размещения при эксплуатации в воздушной среде на высотах до 4300 м изготавливают по категориям размещения изделий.

Разрабатываемый измерителя емкости предназначен для эксплуатации в помещениях (объемах) с искусственно регулируемыми климатическими условиями, например, в закрытых отапливаемых или охлаждаемых и вентилируемых производственных и других помещениях (отсутствие воздействия атмосферных осадков, прямого солнечного излучения, ветра, песка, пыли наружного воздуха, отсутствие или существенное уменьшение воздействия рассеянного солнечного излучения и конденсации влаги), а конкретнее - в лабораторных, капитальных жилых и других подобного типа помещениях. Следовательно, измерителя емкости относится к категории исполнения 4.2.

Нормальные значения климатических факторов внешней среды при эксплуатации изделий принимают равными следующим значениям:

верхнее рабочее значение температуры окружающего

воздуха при эксплуатации, °С +35;

нижнее рабочее значение температуры окружающего

воздуха при эксплуатации, °С +10;

¾ верхнее предельное рабочее значение температуры

окружающего воздуха при эксплуатации, °С +40;

¾ нижнее предельное рабочее значение температуры

окружающего воздуха при эксплуатации, °С +5;

¾ величина изменения температуры окружающего воздуха за 8 ч., °С 40;

верхнее значение относительной влажности при 25 °С, % 90;

¾ среднегодовое значение относительной влажности при 20 °С, % 60;

рабочее значение атмосферного давления, кПа 84.

Указанное верхнее значение относительной влажности воздуха нормируется также при более низких температурах; при более высоких температурах относительно влажность ниже.

Так как нормированное верхнее значение относительной влажности 90%, то конденсация влаги не наблюдается.

За нормальные значения факторов внешней среды при испытаниях изделия (нормальные климатические условия испытаний) принимаются следующие:

температура, °С +20±10;

относительная влажность воздуха, % 45...90;

атмосферное давление, Па 84.

Так как измерителя емкости предназначен для работы в нормальных условиях, в качестве номинальных значений климатических факторов указанные выше принимают нормальные значения климатических факторов указанные выше.

За эффективную температуру окружающей среды (при тепловых расчетах) принимается максимальное значение температуры.

За эффективное значение давления воздуха принимается среднее значение давления.

Группа условий эксплуатации по коррозионной активности для металлов и сплавов без покрытий, а также с неметаллическими и неметаллическими неорганическими покрытиями - 1.

Группа условий эксплуатации в зависимости от климатического исполнения к категории размещения изделия (УХЛ 4.2) - 1.

Условия хранения изделий определяются местом их размещения, макроклиматическим районом и типом атмосферы и характеризуется совокупностью климатических факторов, воздействующих при хранении на упакованные или законсервированные изделия. Согласно ГОСТ 15150-69, для проектируемого изделия удовлетворительными являются условия хранения в отапливаемых и вентилируемых складах, хранилищах с кондиционированием воздуха, расположенных в любых макроклиматических районах.

Обозначения такого хранилища: основное - 1, буквенное - Л, текстовое “отапливаемое хранилище”. Климатические факторы, характерные для данных условий хранения:

температура воздуха, °С +5...+40;

максимальное значение относительной влажности

воздуха при +5 °С, % 80;

¾ среднегодовое значение относительной влажности

воздуха при 20 °С, % 60;

пылевое загрязнение незначительно;

действие солнечного излучения, дождя, плесневых грибков отсутствует.

Условия транспортирования данного изделия являются такими же, как и условия хранения 5. Транспортировка осуществляется в закрытых транспортных средствах, где колебания температуры и влажности воздуха несущественно отличаются от колебаний на открытом воздухе.

Климатические факторы, характерные для данных условий транспортировки:

температура воздуха, °С -20...+50;

¾ максимальное значение относительной влажности

воздуха при -50 °С, % 100;

среднемесячное значение влажности воздуха при 27 °С, % 60;

пылевое загрязнение незначительно.

2.2 Анализ дестабилизирующих факторов

По ГОСТ 11478 - 88 аппаратуру в зависимости от условий эксплуатации подразделяют на 4 группы. Разрабатываемое устройство относится к группе 1 (условия эксплуатации - в лабораторных, капитальных жилых и других подобных помещениях).

На аппаратуру этой группы действуют следующие дестабилизирующие факторы:

синусоидальные вибрации;

различные механические воздействия при транспортировке;

пониженная и повышенная температура среды;

повышенная влажность воздуха;

воздействие пыли.

Для того чтобы выяснить, как поведет себя аппаратура при воздействии этих факторов, а также для проверки соответствия ее установленным в техническом задании требованиям, проводят испытания аппаратуры на воздействие внешних механических и климатических факторов.

Испытания, проводимые для данной группы аппаратуры и значения механических и климатических факторов, которые она должна выдерживать, указаны в ГОСТ 11478-88.

При испытании на воздействие пониженной температуры среды и повышенной влажности в ТЗ на аппаратуру допускается по согласованию с заказчиком устанавливать значения рабочей пониженной температуры и относительной влажности, отличное от указанных в ГОСТ 11478-88.

При испытании на воздействие пониженной температуры среды и повышенной влажности в ТЗ на аппаратуру допускается по согласованию с заказчиком устанавливать значения рабочей пониженной температуры и относительной влажности, отличное от указанных в ГОСТ 11478-88.

Испытания рекомендуется проводить на одних и тех же образцах аппаратуры в следующей последовательности:

механические испытания;

испытание на воздействие повышенной температуры среды;

испытание на воздействие повышенной влажности;

испытание на воздействие пониженной температуры среды.

Испытания на воздействие пыли и на прочность при падении рекомендуется проводить на образцах аппаратуры, которые не подвергались испытаниям других видов.

Испытание включает следующий ряд операций, проводимых последовательно:

начальная стабилизация (если требуется);

начальные проверки и начальные измерения (если требуется);

выдержка;

конечная стабилизация (если требуется);

¾ заключительные проверки и измерения (если требуется).

До и после испытания значения параметров и характеристик должны соответствовать требованиям для нормальных климатических условий, установленных в стандартах на аппаратуру.

Аппаратуру считают выдержавшей испытание, если:

не нарушена сохранность внешнего вида;

¾ после испытания характеристики и параметры аппаратуры соответствуют требованиям, установленным в стандартах или ТУ на аппаратуру и в ПИ для испытаний данного вида.

3. Выбор и обоснование элементной базы, унифицированных узлов, установочных изделий и материалов конструкции

3.1 Выбор и обоснование элементной базы

Выбор элементной базы проводится на основе схемы электрической принципиальной с учетом требований изложенных в техническом задании. Эксплуатационная надежность элементной базы во многом определяется правильным выбором типа элементов при проектировании и использовании в режимах, не превышающие допустимые. Следует отметить, что ниже рассматриваются допустимые режимы работы и налагаемые при этом ограничения в зависимости от воздействующих факторов лишь с точки зрения устойчивой работы самих элементов, не касаясь схемотехники и влияния параметров описываемых элементов на другие элементы.

Влияние Э.Д.С. шумов, коэффициентов нелинейности, паразитных емкости и индуктивности и др., должны учитываться дополнительно исходя из конкретных условий применения.

Критерием выбора электрорадиоэлементов (ЭРЭ) в любом радиоэлектронном устройстве является соответствие технологических и эксплуатационных характеристик ЭРЭ заданным условиям работы и эксплуатации.

Основными параметрами при выборе ЭРЭ являются:

а) технические параметры:

· номинальное значение параметров ЭРЭ согласно принципиальной электрической схеме устройства;

· допустимые отклонения величин ЭРЭ от их номинального значения;

· допустимое рабочее напряжение ЭРЭ;

· допустимое рассеивание мощности ЭРЭ;

· диапазон рабочих частот ЭРЭ;

· коэффициент электрической нагрузки ЭРЭ.

б) эксплуатационные параметры:

· диапазон рабочих температур;

· относительная влажность воздуха;

· давление окружающей среды;

· вибрационные нагрузки;

· другие (специальные) показатели.

Дополнительными критериями при выборе ЭРЭ являются:

· унификация ЭРЭ;

· масса и габариты ЭРЭ;

· наименьшая стоимость;

· надежность.

Выбор элементной базы по вышеназванным критериям позволяет обеспечить надежную работу изделия. Применение принципов стандартизации и унификации при выборе ЭРЭ, а также конструировании изделия позволяет получить следующие преимущества:

· Значительно сократить сроки и стоимость проектирования.

· Сократить на предприятии‑изготовителе номенклатуру применяемых деталей и сборочных единиц, увеличить применяемость и масштаб производства.

· Исключить разработку специальной оснастки и специального оборудования для каждого нового варианта РЭС, т.е. упростить подготовку производства.

· Создать специализированное производство стандартных и унифицированных сборочных единиц для централизованного обеспечения предприятий.

· Улучшить эксплуатационную и производственную технологичность.

· Снизить себестоимость выпускаемого изделия.

Учитывая вышесказанное, перейдем к выбору элементной базы

Конденсатор К10-17

Конденсаторы типа К10-17А с неорганическим диэлектриком, низковольтовые. Предназначены для работы в цепях постоянного, переменного и импульсного тока. Конструктивно конденсаторы выполнены в бескорпусном варианте.

Допустимые воздействующие факторы при эксплуатации

:

Температура окружающей среды, °С

- верхнее значение +85;

- нижнее значение -60.

Относительная влажность воздуха, % , не более,

при температуре +25°С (исп. УХЛ) 98.

Пониженное атмосферное давление, Па (мм рт. ст. 0,00013 (10-6).

Основные технические данные

Тангенс угла потерь: К10-17А Н90 0,035;

К10-17 В М1500, М47 0,0015.

Сопротивление изоляции, МОм: К10-17А Н90 1000;

К10-17 В М1500, М47 10000.

Постоянная времени, МОм•мкФ: К10-17А Н90 75;

К10-17А М1500, М47 250.

Срок сохраняемости, лет 12.

Допускаемая реактивная мощность, ВАР: К10-17А Н90 0,06...2;

К10-17А М1500, М47 1...40.

Конденсатор К50-35

Конденсатор типа К53-4А электролитические, предназначены для работы в цепях постоянного и пульсирующего тока. Конструктивно выполнены в цилиндрическом герметизированном корпусе.

Допустимые воздействующие факторы при эксплуатации

:

Температура окружающей среды,°С

- верхнее значение +85;

- нижнее значение -60.

Относительная влажность воздуха, % , не более,

при температуре +25°С 98.

Пониженное атмосферное давление, Па (мм рт. ст.) 0,00013 (10-6).

Основные технические данные

Тангенс угла потерь: 15...20.

Ток утечки, мкА: 5...50.

Срок сохраняемости, лет 12.

Резистор С2-23

Резисторы типа С2-23 с металлоэлектрическим проводящим слоем предназначены для работы в цепях постоянного, переменного и импульсного тока в качестве элементов навесного монтажа. Относятся к неизолированным резисторам.

Уровень собственных шумов, мкВ/В, не более 1,5.

Условия эксплуатации резисторов

:

Температура окружающей среды,°С

- верхнее значение +75;

- нижнее значение -60.

Относительная влажность окружающего воздуха при температуре

40 °С, % 98.

Пониженное атмосферное давление, Па (мм рт.ст.) 0,00013 (10-6).

Вибрация:

- ускорение, м/c2, (g) 147(15);

- диапазон частот, Гц 5...600.

Удары:

- ускорение, (g), не более 150;

- количество 4000.

Линейные нагрузки:

- с ускорением, (g), не более 200;

Минимальная наработка на отказ, ч 40000.

Микросхемы К176ИЕ4

Микросхемы ТТ логика. Работают при напряжении питания Uпит=9В±10%. Имеют улучшенные электрические параметры: значительно снижен входной ток низкого уровня I0вх, увеличено пороговое входное напряжение до 1,5В и оно зафиксировано.

Микросхема К176ТМ2

Микросхема представляет собой двойной RS-тригер. Электрические характеристики приведены в таблице 3.1.

Микросхема К561ТЛ1

Микросхема представляет сабой электронный ключ. Электрические характеристики приведены в таблице 3.2.

Эксплуатационные характеристики микросхем. Таблица 3.1.

| интервал рабочих температур, °С |

относительная влажность воздуха 98% при температуре, °С |

вибрация |

многократные удары с ускорением, g |

линейная нагрузка с ускорением, g |

| Диапазон частот, Гц |

ускоре-ние, g |

| -45...+85 |

25 |

1...2000 |

10 |

75 |

50 |

| -30...+70 |

25 |

1...600 |

10 |

75 |

50 |

| -45...+75 |

25 |

1...600 |

10 |

75 |

50 |

Электрические характеристики микросхем. Таблица 3.2.

Тип

Микросхемы

|

U0вых, не>, В |

U1вых, не <, B |

I0вх, не>, мА |

I1вх, не>, мА |

I1пот, не>, мА |

t1,0зд.р, не>, нс |

t0,1зд, не>, нс |

| К176ИЕ4

|

0,5 |

2,7 |

-0,4 |

0,02 |

20 |

56 |

45 |

| К176ТМ2

|

0,4 |

2,5 |

-0,2 |

0,02 |

10 |

8 |

8 |

| К561ТЛ1

|

0,48 |

2,9 |

-0,36 |

0,02 |

10 |

41 |

27 |

Диод КД503А

Полупроводниковый КД503А предназначен для работы в аппаратуре широкого применения. Выпускается в корпусном варианте.

Электрические характеристики:

Прямое напряжение на переходе при температуре окружающей

среды от +25 до +125 °С и Iпр=100 мА, В 1.

Максимальный обратный ток при :

- температуре корпуса от -60 до +25°С, мкА 1;

- температуре корпуса +125°С, мкА 200.

Максимальное обратное напряжение, В 30.

Ток прямой средний при температуре окружающей среды

от - 60 до +50 °С, мА 50.

Ток импульсный при длительности импульса не более 10 мкс, мА 1000.

Эксплуатационные характеристики:

Температура окружающей среды, °С:

- верхнее значение +125;

- нижнее значение -60.

Относительная влажность воздуха при температуре +40°С, % 98.

Стабилитрон Д814Г

Полупроводниковый Д814Г

предназначен для работы в аппаратуре широкого применения. Выпускается в корпусном варианте.

Электрические характеристики:

Прямое напряжение на переходе при температуре окружающей

среды от +25 до +125 °С и Iпр=50 мА, В 1.

Максимальный обратный ток при :

- температуре тела от -60 до +25°С, мкА 1;

- температуре тела +125°С, мкА 100.

Максимальное обратное напряжение, В 30.

Ток прямой средний при температуре окружающей среды

от - 60 до +50 °С, мА 50.

Ток импульсный при длительности импульса не более 10 мкс, мА 500.

Эксплуатационные характеристики:

Температура окружающей среды, °С:

- верхнее значение +125;

- нижнее значение -60.

Относительная влажность воздуха при температуре +40°С, % 98.

Транзисторы КТ315

Граничная частота при Vкб

=5В, Iэ

=10мА не менее 300МГц

Постоянное напряжение Vкэ

при Rэб

<3кОм 15В

Постоянный ток коллектора 30мА

Температура окружающей среды от 213 до 398К

Рассеиваемая мощность при Т

=213...338К, р

<665Па 150мВт

при Т

=398К 60мВт

Транзисторы КТ361

Граничная частота при Vкб

=5В, Iэ

=10мА не менее 300МГц

Постоянное напряжение Vкэ

при Rэб

<3кОм 15В

Постоянный ток коллектора 30мА

Температура окружающей среды от 213 до 398К

Рассеиваемая мощность при Т

=213...338К, р

<665Па 150мВт

при Т

=398К 60мВт

3.2 Выбор унифицированных узлов и установочных изделий

Выбор унифицированных узлов и установочных изделий проводим на основании одного из требований технического задания к уровню унификации и стандартизации. На основании вышесказанного основное предпочтение отдается стандартизированным изделиям крепежа - практически все крепежные изделия стандартны.

Устанавливается индикаторный газоразрядный модуль является заимствованной - покупной единицей, не нуждающейся в какой-либо доработке.

3.3 Выбор материалов

Выбор материалов разрабатываемой конструкции проводим согласно требований, изложенных в техническом задании. Материалы конструкции должны обладать следующими свойствами:

- иметь малую стоимость;

- легко обрабатываться и быть легкими;

- обладать достаточными прочностью и жесткостью;

- внешний вид материалов корпуса, лицевой и задней панелей должны отвечать требованиям технической эстетики;

- сохранять физико-химические свойства в процессе эксплуатации.

Применение унифицированных материалов в конструкции, ограничение номенклатуры применяемых деталей позволяет уменьшить себестоимость разрабатываемого изделия, улучшить производственную и эксплуатационную технологичность. Изготовление деталей конструкции типовыми технологическими процессами также позволяет снизить затраты при серийном выпуске изделий в промышленности.

При изготовлении элементов несущих конструкций широко применяются алюминиевые сплавы, в частности сплав алюминия с магнием АМг. Магний сильно повышает прочность сплавов. До 12-14% магния пластичность изменяется мало. Сплавы АМг добавочно легируют марганцем, который упрочняет сплав. Данный материал легко обрабатывается давлением (штамповка, гибка и т.д.), хорошо сваривается и обладает высокой коррозионной стойкостью.

Материал для изготовления печатной платы должен иметь следующие показатели (в заданных условиях эксплуатации РЭС): большую электрическую прочность, малые диэлектрические потери, обладать химической стойкостью к действию химических растворов, используемых в техпроцессах изготовления платы. Для изготовления плат общего применения в РЭС наиболее широко используется стеклотекстолит. Фольгированный стеклотекстолит представляет собой слоистый прессованный материал, изготовленный на основе ткани из стеклянного волокна, пропитанной термореактивным связующим на основе эпоксидной смолы, и облицованный с одной стороны медной электролитической оксидированной или гальваностойкой фольгой (изготавливают листами толщиной: до 1 мм - не менее 400х600мм; от 1,5 и более - не менее 600х700мм). На основании вышеприведенного, для изготовления печатной платы может использоваться следующий материал:

- СФ 2-35Г-1,5 ГОСТ 10316-78 -

стеклотекстолит фольгированный гальваностойкий предназначен для изготовления печатных плат с повышенными диэлектрическими свойствами.

Поверхностное электрическое сопротивление после кондиционирования в условиях 96ч/ 40°C/ 93%, Ом не менее 1010.

4. Выбор и обоснование компоновочной схемы, методов и принципа конструирования

4.1 Выбор компоновочной схемы

Основная компоновочная схема изделия определяет многие важнейшие характеристики РЭС: габариты, вес, объем монтажных соединений, способы защиты от полей, температуры, механических воздействий, ремонтопригодность.

Различают три основные компоновочные схемы РЭС [2]:

¾ централизованная;

¾ децентрализованная;

¾ централизованная с автономными пультами управления.

Каждая из этих схем обладает своими достоинствами и недостатками.

При централизованной компоновке все элементы сложной системы располагаются в одном отсеке на специальных этажерочных конструкциях или шкафах, длина и количество межблочных соединений сведены к минимуму, ремонт и демонтаж наиболее удобны, легче выполнить качественные системы охлаждения и амортизации. Такая компоновочная схема требует более тщательной экранировки, вызывает затрудненность компоновки изделия, часто требующей доработки его, обладает относительно меньшей надежностью систем охлаждения, герметизации, виброзащиты [2].

Децентрализованная компоновочная схема обеспечивает относительно большую легкость размещения элементов изделия на объекте, не требуется тщательная экранировка отдельных блоков, при соответствующих схемных решениях может быть более надежной, сохраняя частичную работоспособность при выходе из строя отдельных элементов изделия. Недостатком является значительная длина межблочных соединений, затруднен полный демонтаж системы, для каждого отдельного блока необходимо предусматривать автономные системы охлаждения, виброзащиты [2].

Наиболее распространен способ централизованной компоновки, при котором все элементы сложной РЭС, кроме входных и управляющих устройств, распологают в одном участке или отсеке прибора. Однако внутри этого отсека компоновка выполняется в виде совокупности отдельных блоков и приборов [2].

4.2 Выбор и обоснование метода и принципа

конструирования

На основе проведенного разбиения электрической схемы и анализа существующих конструкций выбирается метод конструирования устройства в целом и его частей. Существующие методы конструирования РЭС подразделяются на три взаимосвязанные группы [3]:

- по видам связей между элементами;

- по способу выявления и организации структуры связей между элементами;

- по степени автоматизации конструирования РЭС - зависит от назначения аппаратуры и ее функций, преобладающего вида связей, уровня унификации, автоматизации и т.д.

Рассмотрим кратко сложившиеся методы конструирования РЭС.

Геометрический метод.

В основу метода положена структура геометрических и кинематических связей между деталями, представляющая собой систему опорных точек, число и размещение которых зависит от заданных степеней свободы и геометрических свойств твердого тела [3].

Машиностроительный метод.

В основу этого метода конструирования положена структура механических связей между элементами, представляющая собой систему опорных поверхностей. Машиностроительный метод используется для конструирования устройств и элементов РЭА, которые несут большие механические нагрузки и в которых неизбежны вследствие этого большие деформации [3].

Топологический метод

. В основу метода положена структура физических связей между ЭРЭ. Топологический метод, в принципе, может применяться для выявления структуры любых связей, однако конкретное его содержание проявляется там, где связности элементов может быть сопоставлен граф [3].

Метод проектирования моноконструкций.

Основан на минимизации числа связей в конструкции, он применяется для создания функциональных узлов, блоков, РЭА на основе оригинальной несущей конструкции в виде моноузла (моноблока) с оригинальными элементами [3].

Базовый (модульный) метод конструирования

. В основу метода положен модульный принцип проектирования. Деление базового метода на разновидности связано с ограничениями, схемной конструкторской унификацией структурных уровней (модулей функциональных узлов, блоков). Базовый метод является основным при проектировании современной РЭА, он имеет много преимуществ по сравнению с методом моноконструкций [3]:

- на этапе разработки позволяет одновременно вести работу над многими узлами и блоками, что сокращает сроки проведения разработок; упрощает отладку и сопряжение узлов в лаборатории, так как работа любого функционального узла определяется работой известных модулей, резко упрощается конструирование и макетирование; сокращает объем оригинальной конструкторской документации, дает возможность непрерывно совершенствовать аппаратуру без коренных изменений конструкции; упрощает и ускоряет внесение изменений в схему, конструкцию и конструкторскую документацию;

- на этапе производства сокращает сроки освоения серийного производства аппаратуры; упрощает сборку, монтаж, снижает требования к квалификации сборщиков и монтажников; снижает стоимость аппаратуры благдаря широкой механизации и автоматизации производства; повышает степень специализации производства;

- при эксплуатации повышает эксплуатационную надежность РЭА, облегчает обслуживание, улучшает ремонтопригодность аппаратуры.

При компоновке должны быть учтены требования оптимальных функциональных связей между модулями, их устойчивость, стабильность, требования прочности и жесткости, помехозащищенности и нормального теплового режима, требования технологичности, эргономики, удобства эксплуатации и ремонта. Размещение комплектующих элементов в модулях всех уровней должно обеспечивать равномерное и максимальное заполнение конструктивного объема с удобным доступом для осмотра, ремонта и замены. Замена детали или сборочной единицы не должна приводить к разборке всей конструкции или ее составных частей. Для устойчивого положения изделия в процессе эксплуатации центр тяжести должен находиться, возможно, ближе к опорной поверхности. При компоновке модулей всех уровней необходимо выделить достаточно пространства для межсоединений.

При проектировании необходимо придерживаться следующих рекомендаций [3]:

* минимальный внутренний радиус изгиба проводника должен быть не менее диаметра провода с изоляцией;

* провода питания переменного тока следует свивать для уменьшения возможности наводок;

* провода, подводящие к сменным элементам должны иметь некоторый запас по длине, допускающий повторную заделку провода;

* провода не должны касаться острых металлических кромок;

* монтажные провода целесообразно связать в жгут, при этом обеспечивается возможность расчленения монтажных операций на более простые.

Для разъемного варианта конструкции большое распространение получило использование объединительной печатной платы, что позволяет существенно уменьшить габаритные размеры изделия, упростить сборку.

При компоновке РЭС необходимо решать вопросы электромагнитной совместимости элементов, в частности, защиты от электромагнитных, электрических и магнитных помех.

При защите РЭС от воздействий помех, определяют максимальное значение сигналов помехи на выходах схем, усложняют схему введением фильтров на линиях входа-выхода, устраняют помехи по линиям электропитания с помощью радиочастотных фильтров, экранируют входные цепи чувствительных схем, для элементов РЭС разрабатывают кожухи-экраны.

В качестве метода конструирования выбираем базовый (модульный) метод конструирования.

Как было сказано ранее, измеритель емкости разделен на два функционально законченных узла. Радиоэлементы каждого функционального узла предлагается разместить на отдельных печатных платах. Связь между функциональными узлами обеспечивается с помощью разъемов, а также гибких монтажных шлейфов и разъемов – для второстепенных функциональных узла.

При данном разбиении схемы обеспечивается минимальное количество соединительных проводников, т.е. минимум электрических связей между узлами, высокая ремонтопригодность.

Платы, помещают в корпус чтобы исключить взаимное влияние излучений, применяется дополнительная металлизация по всему периметру каждой платы, а также сама металлическая конструкция корпуса исключает влияние излучений, как внешних так и внутренних.

5. Выбор способов и методов защиты от дестабилизирующих факторов

Все виды РЭС подвергаются воздействию внешних механических нагрузок, которые передаются к каждой детали, входящей в конструкцию. Механические воздействия имеют место в работающей РЭС, если она установлена на подвижном объекте, или только при транспортировке ее в нерабочем состоянии, как в случае стационарной и некоторых видов возимой РЭС. При разработке конструкции РЭС необходимо обеспечить требуемую жесткость и механическую прочность элементов.

Под прочностью конструкции понимают нагрузку, которую может выдержать конструкция без остаточной деформации или разрушения. Повышение прочности конструкции достигается усилием конструктивной основы: контроля болтовых соединений, повышение прочности узлов методами заливки и обволакивания. Во всех случаях нельзя допустить образование механической колебательной системы.

5.1 Расчет собственных частот колебаний элементов

При расчете частот собственных колебаний конструкцию РЭС условно заменяют эквивалентными расчетными схемами, для которых известны аналитические зависимости. Основное условие замены состоит в том, чтобы расчетная схема возможно ближе соответствовала реальной конструкции и имела минимальное число степеней свободы. Так как резонансные частоты вредны для всех радиоэлементов, то при конструировании необходимо хотя бы приближенно определять частоты собственных колебаний элементов [5].

Так как у нас резисторы и конденсаторы поверхностно монтируемые то их собственная частота мало отличается от частоты платы.

При расчете частоты собственных колебаний микросхемы ее представляют в виде консольной конструкции .

В этом случае расчет собственной частоты колебаний микросхемы можно произвести по

, (5.1) , (5.1)

где Е

- модуль упругости материала балки,Н/м2. В нашем случае Е

=0,7*1011 Н/м2;

М

- сосредоточенная масса. В нашем случае М

= 3г.

I

- момент инерции балки, м4. Момент инерции для выводов микросхемы рассчитывается по (5.2)

,(5.2) ,(5.2)

где D

- диаметр вывода ИМС. D

= 0,5 мм.

м4. м4.

m

- приведенная погонная масса. В нашем случае m

= 0,015 г/мм.

Подставляя значения в (5.1), получим

кГц. кГц.

Так как полученные значения частот собственных колебаний ИМС выше верхней частоты воздействующих вибраций (150 Гц), то можно сделать вывод о том, что элементы не будут усиливать колебания (коэффициент динамичности m

в этом случае равен 1).

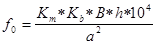

5.2 Расчет собственной частоты печатной платы

Применительно к печатной плате используется следующая формула для расчета собственной частоты:

Гц, (5.3) Гц, (5.3)

где Km

- коэффициент, учитывающий материал, из которого выполнена плата;

Kb

- коэффициент, учитывающий наличие ЭРЭ;

В

- коэффициент, зависящий от варианта закрепления пластины и соотношения сторон  ; h

- толщина пластины. ; h

- толщина пластины.

, (5.4) , (5.4)

где Е

- модуль упругости материала, из которого выполнена плата;

r

- плотность материала, из которого выполнена плата;

ЕS

- модуль упругости для стали;

r

S

- плотность стали.

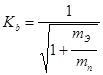

, (5.5) , (5.5)

где mЭ

- масса элементов;

mn

- масса платы.

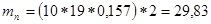

Печатная плата цифровая выполнена из стеклотекстолита. Его плотность равна: r

= 2 г/см3. Коэффициент, учитывающий материал Km

= 0,74. Размеры платы (190 х100 х 1,5)мм. Масса элементов - 157г.

Определяем массу платы:  , (5.6) , (5.6)

Подставляя значения в (5.6), находим:

г. г.

Подставляя данные в (5.1), получим:

. .

Значение коэффициента В для способа закрепления платы, равно 93.

Подставляя значения в (5.4), получим значение собственной частоты цифровой платы измерителя емкости.

Гц. Гц.

Печатная плата должна обладать значительной усталостной долговечностью при воздействии вибраций. Для этого необходимо, чтобы минимальная частота собственных колебаний плат удовлетворяла условию:

, (5.7) , (5.7)

где b

- безразмерная постоянная, выбирается в зависимости от величины частоты собственных колебаний и воздействующих вибраций, 35.

b

- размер короткой стороны платы, 100мм.

nbmax

- вибрационные перегрузки в единицах g

, 3...10.

Гц. Гц.

Условие (8.35) выполняется:  , по аналогии показатель для платы блока , по аналогии показатель для платы блока  , таким образом, платы будет обладать достаточной усталостной долговечностью при воздействии вибраций , таким образом, платы будет обладать достаточной усталостной долговечностью при воздействии вибраций

6. Расчет конструктивных параметров изделия

6.1 Расчет надежности

Надежность есть свойство системы сохранять величины выходных параметров в пределах установленных норм при заданных условиях. Под “заданными условиями” подразумеваются различные факторы, которые могут влиять на выходные параметры системы и выводить их за пределы установленных норм.

Поскольку элементы в общем случае могут находиться в рабочем режиме различное время, отличающееся от рабочего времени изделия, это также должно учитываться при расчете надежности. Расчет измерителя выполнен с учетом следующих допущений:

¾ отказы элементов являются случайными и независимыми процессами или событиями;

¾ учет влияния условий эксплуатации производится приблизительно;

¾ параметрические отказы не учитываются;

¾ вероятность безотказной работы элементов от времени изменяется по экспоненциальному закону.

Нам необходимо рассчитать полную надежность прибора при работе в условиях воздействия повышенных температур.

Исходные данные для расчета надежности прибора в условиях повышенных температур окружающей среды приведены в таблице 6.1.

Исходные данные для расчета надежности при воздействии повышенной температуры окружающей среды

Таблица 6.1

N

п/п

|

Наименование

элементов

|

l0i·10-6,

1/час

|

Кол-во элементов |

Sl0i·10-6,

1/час

|

kн |

a1,2 |

a3,4 |

П(ai) |

ti, час |

| 1 |

ИМС |

0,08 |

10 |

0,8 |

0,7 |

2,5 |

2 |

5 |

0,6 |

| 2 |

Транзисторы |

0,04 |

3 |

0,12 |

0,7 |

0,9 |

2 |

1,8 |

0,4 |

| 3 |

Диоды |

0,02 |

13 |

0,38 |

0,7 |

1 |

2 |

2 |

0,4 |

| 4 |

Резисторы постоянные |

0,005 |

34 |

0,17 |

0,6 |

0,9 |

2 |

1,8 |

0,6 |

| 5 |

Резисторы переменные |

0,05 |

2 |

0,1 |

0,6 |

0,9 |

2 |

1,8 |

0,6 |

| 6 |

Конденсаторы керамические |

0,005 |

26 |

0,13 |

0,6 |

0,15 |

2 |

0,3 |

0,5 |

| 7 |

Конденсаторы Электролитические |

0,55 |

3 |

1,65 |

0,5 |

0,3 |

2 |

0,6 |

0,5 |

| 8 |

Разъемы |

2,7 |

5 |

13,5 |

0,5 |

0,7 |

2 |

1,4 |

0,7 |

| 9 |

Плата печатная |

0,02 |

2 |

0,04 |

0,7 |

0,35 |

2 |

0,7 |

3 |

| 10 |

Шайба |

0,075 |

2 |

0,15 |

0,5 |

0,35 |

2 |

0,7 |

0,4 |

| 11 |

Винты |

0,001 |

8 |

0,008 |

0,5 |

0,35 |

2 |

0,7 |

0,4 |

| 12 |

Соединения пайкой |

0,04 |

3620 |

14,8 |

0,6 |

1,1 |

2 |

2,2 |

0,2 |

| 13 |

Несущая конструкция |

0,3 |

1 |

0,3 |

0,7 |

0,35 |

2 |

0,7 |

1 |

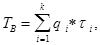

Интенсивность отказов рассчитывается по (6.15)

, (6.1) , (6.1)

где l

i 0

- справочное значение интенсивности отказа i-го элемента;

m

- общее число учитываемых эксплуатационных факторов;

a

j

- поправочный коэффициент.

n

- общее число элементов конструкции.

В наших расчетах используются комбинированные поправочные коэффициенты:

a

1,2

- учитывающий одновременно температуру и электрический режим;

a

3,4

- учитывающий одновременно кинематические и механические нагрузки.

Для определения поправочных коэффициентов a

j

, воспользуемся обобщенными таблицами и графиками [4].

Средняя наработка на отказ данного изделия определяется по (6.2)

. (6.2) . (6.2)

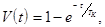

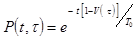

Вероятность безотказной работы рассчитывается по (6.3)

. (6.3) . (6.3)

Среднее время восстановления рассчитывается по (6.4)

(6.4) (6.4)

где qi

- вероятность отказа из-за выхода из строя элемента i

-ой группы;

k

- число групп элементов.

Вероятность восстановления рассчитывается по (6.5)

(6.5) (6.5)

где t

- заданное время восстановления.

Коэффициент готовности рассчитывается по (6.6)

. (6.6) . (6.6)

Коэффициент ремонтопригодности рассчитывается по (6.7)

. (6.7) . (6.7)

Вероятность безотказной работы с учетом восстановления рассчитывается по (6.8)

. (6.8) . (6.8)

Доверительные границы для наработки на отказ рассчитываются по (6.9)

, (6.9) , (6.9)

где n

= 10...15 - число отказов достаточных для определения надежности;

a

= 0,9...0,99 - достоверность определения границ;

; ;

l

2

- функция, определяемая в зависимости от числа степеней свободы и доверительной вероятности.

Параметры надежности, полученные в результате расчета, сведены в таблицу 6.2.

Результаты расчета надежности. Таблица 6.2

| Параметры надежности |

Значения |

| Средняя наработка на отказ |

102839,7 |

| Вероятность безотказной работы |

0,93 |

| Среднее время восстановления |

0,3 |

| Вероятность восстановления |

0,99712 |

| Коэффициент готовности |

0,9999 |

| Коэффициент ремонтопригодности |

0,0001 |

| Вероятность безотказной работы с учетом восстановления |

0,98789 |

| Доверительные границы для наработки на отказ |

202315,3...402386,5 |

Как видно из результатов расчета, приведенных в таблице 6.2, полученные значения полностью соответствуют заданным в техническом задании.

6.2 Расчет теплового режима

Расчет теплового режима РЭС заключается в определении по исходным данным температуры нагретой зоны и температур поверхностей теплонагруженных радиоэлементов и сравнения полученных значений с допустимыми для каждого радиоэлемента в заданных условиях эксплуатации.

Определяем среднюю температуру воздуха в блоке.

Исходными данными для проведения последующего расчета являются:

- Kз- коэффициент заполнения по объему 0,8;

- суммарная мощность, рассеиваемая в блоке, Вт 3;

- давление окружающей среды, кПа 84;

- давление внутри корпуса, кПа 64;

- габаритные размеры корпуса, м 0,17´0,15´0,1;

- температура окружающей среды, °С 20.

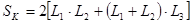

Средний перегрев нагретой зоны неперфорированного корпуса блока с естественным воздушным охлаждением определяется по следующей методике [4]:

1. Рассчитывается поверхность корпуса блока:

, (6.10)

, (6.10)

где L1, L2

- горизонтальные размеры корпуса, м;

L3

- вертикальный размер, м.

Для разрабатываемой конструкции блока L1

= 0,17м, L2

= 0,15м, L3

= 0,1м. Подставив данные в (6.10), получим:

м2.

м2.

2. Определяется условная поверхность нагретой зоны:

, (6.12) , (6.12)

где kЗ

- коэффициент заполнения корпуса по объему. В нашем случае kЗ

= 0,8. Подставляя значение kЗ

в (6.12), получим:

м2.

м2.

3. Определяется удельная мощность корпуса блока:

, (6.13) , (6.13)

где Р - мощность, рассеиваемая в блоке. Для разрабатываемого блока Р=3Вт.

Тогда:  Вт/м2. Вт/м2.

4. Определяется удельная мощность нагретой зоны:

Вт/м2. (6.14) Вт/м2. (6.14)

5. Находится коэффициент Q1 в зависимости от удельной мощности корпуса блока:

. .

6. Находится коэффициент Q2 в зависимости от удельной мощности нагретой зоны:

. .

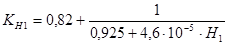

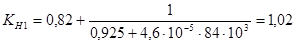

7. Определяется коэффициент КН1

в зависимости от давления среды вне корпуса блока:  , ,

где Н1

- давление окружающей среды в Па. В нашем случае Н1

=84кПа. Подставив значение Н1

в , получим:  . .

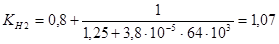

8. Определяется коэффициент КН2

в зависимости от давления среды внутри корпуса блока:  , ,

где Н2

- давление внутри корпуса в Па.

Для неперфорированного корпуса Н2=

64кПа. Тогда:

. .

9. Рассчитывается перегрев корпуса блока:

(6.19) (6.19)

10. Определяется перегрев нагретой зоны:

(6.20) (6.20)

11. Определяется средний перегрев воздуха в блоке:

(6.21) (6.21)

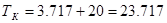

12. Определяется температура корпуса блока:

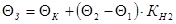

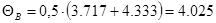

(6.22) (6.22)

13. Определяется температура нагретой зоны:

(6.23) (6.23)

14. Находится средняя температура воздуха в блоке:

(6.24) (6.24)

Из анализа полученных результатов заключаем, что при заданных условиях эксплуатации разрабатываемого прибора обеспечивается нормальный тепловой режим применяемых в нем радиоэлементов в процессе эксплуатации, т.е. рабочие температуры не превышают предельно допустимых величин.Таким образом, выбранная конструкция корпуса и естественного способа охлаждения путем конвекции воздуха не нуждается в изменении и применении в ней других способов охлаждения. Естественный способ охлаждения является наиболее легко реализуемые и требует минимальных затрат с экономической точки зрения по сравнению с другими способами охлаждения РЭС.

7. Технологическая часть

7.1 Расчет комплексного показателя технологичности конструкции

Под технологичностью конструкции следует понимать такое сочетание конструктивно-технологических требований, которое обеспечивает наиболее простое и экономичное производство изделий при соблюдении всех технических и эксплуатационных условий.

Обеспечение технологичности конструкции РЭА - функция подготовки производства, предусматривающая взаимосвязанное решение конструкторских и технологических задач на стадиях проектирования, конструирования, ТПП, изготовления опытных образцов, передача изделия в серийное производство и эксплуатацию, направленных на повышение производительности труда, достижения оптимальных трудовых и материальных затрат, сокращении времени на производство, техническое обслуживание и ремонт изделия (ГОСТ 14.201-83).

Оценка технологичности конструкции может быть качественной и количественной.

К качественным характеристикам технологичности конструкции относят взаимозаменяемость, регулируемость, контролепригодность и инструментальную доступность конструкции. Она характеризует конструкцию обобщенно, на основании опыта специалистов-исполнителей.

Количественная оценка технологичности конструкции основана на системе показателей, численное значение которого характеризует степень удовлетворения требованиям технологичности конструкции.

Целью такой оценки является обеспечение эффективной отработки аппаратуры на технологичность при снижении времени и средств на ее разработку, технологическую подготовку производства, изготовление, эксплуатацию и ремонт.

Главными факторами, определяющими требования к технологичности конструкции, являются: наименование изделия, объем выпуска, тип производства.

Объем выпуска и тип производства определяют степень технологического оснащения, механизации и автоматизации технологического процесса и специализацию всего производства.

Для оценки технологичности конструкции используются относительные частные показатели Кi

и комплексный показатель Кк

, рассчитываемый по средневзвешенному значению относительных частных показателей с учетом коэффициентов Fi

. Эти коэффициенты характеризуют весовую значимость частных показателей, т.е. степень их влияния на трудоемкость изготовления изделия. Значение показателей Кi

находятся в пределах 0<Кi<=1

, при этом рост показателя соответствует более высокому значению технологичности изделия.

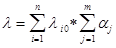

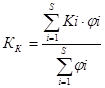

Комплексный показатель определяется на основе частных показателей по формуле:

(7.1) (7.1)

где Кi

- показатель, определяемый по таблице значений частных показателей соответствующего класса;

j

i

- коэффициент веса, показывающий влияние частных показателей на комплексный (там же);

S

- общее число показателей.

Все блоки РЭА условно разделены на 4 класса:

1) электронные;

2) радиотехнические;

3) электромеханические;

4) коммутационные.

К электронным относят логические и аналоговые блоки оперативной памяти, блоки автоматизированных систем управления и электронно-вычислительной техники, где число ИМС больше или равно числу ЭРЭ. К радиотехническим относятся приемно-усилительные блоки, источники питания, генераторы сигналов и т.п. К электромеханическим блокам относятся механизмы привода, отсчетные устройства, кодовые преобразователи и т.п.; к коммутационным относятся соединительные, распределительные блоки, коммутаторы и т.п.

Измеритель емкости относится к радиотехническим блокам.

В таблице 7.1 представлены исходные данные для расчета коэффициентов технологичности.

Исходные данные для расчета коэффициентов технологичности. Таблица 7.1

| Наименование

|

Обозначение

|

Численное значение

|

| 1 |

2 |

3 |

| 1.Общее количество ЭРЭ в штуках |

НЭРЭ |

86 |

| 2.Количество ЭРЭ в штуках, подготовка которых осуществляется механизированным или автоматизированным способом |

НМП ЭРЭ |

75 |

| 3.Количество монтажных соединений, которые осуществляются механизированным способом |

Нам |

184 |

| 4.Общее количество монтажных соединений |

НМ |

203 |

| 5.Общее количество типоразмеров ДСЕ |

ДТ |

13 |

| 6.Количество типоразмеров заимствованных ДСЕ, ранее освоенных на предприятии |

ДТ.З |

8 |

| 7.Количество автоматизированных операций контроля и настройки |

НМ.К.Н. |

7 |

| 8.Общее количество операций контроля и настройки |

НКН |

17 |

| 9. Общее число микросхемам |

КЭ.МС |

30 |

| 10. Общее число ИЭТ, не вошедших в микросхемы |

НИЭТ |

102 |

| 11.Общее количество деталей в изделии |

Д |

15 |

| 12. Количество деталей, изготовляемых с применением типовых технологических процессов |

ДТП |

8 |

| 13. Количество типоразмеров печатных плат в изделии |

ДТ.ПП |

2 |

| 14. Общее число печатных плат |

ДПП |

2 |

1) Коэффициент механизации и автоматизации подготовки ЭРЭ к монтажу определяется по формуле:

, (7.2) , (7.2)

где НМ.П.ЭРЭ

- количество ЭРЭ в штуках, подготовка которых осуществляется механизированным или автоматизированным способом. В число указанных включаются ЭРЭ, не требующие специальной подготовки к монтажу (разъемы, реле, патроны и т.п.);

НЭРЭ

- общее количество ЭРЭ в штуках. К ЭРЭ относятся транзисторы, диоды, конденсаторы, резисторы, разъемы и т.п.

2) Коэффициент автоматизации и механизации монтажа определяется по формуле:

, (7.3) , (7.3)

где НА.М

. - количество монтажных соединений, которые осуществляются механизированным или автоматизированным способом. Для блоков на печатных платах механизация относится к установке элементов и последующей пайке;

НМ

- общее количество монтажных соединений. Для ЭРЭ, микросхем, разъемов, реле и т.п. определяется по количеству выводов.

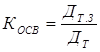

3) Коэффициент освоенности ДСЕ:

(7.4) (7.4)

где ДТ.З

- количество типоразмеров заимствованных ДСЕ, ранее освоенных на предприятии;

ДТ

- общее количество типоразмеров ДСЕ в РЭС.

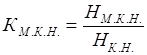

4) Коэффициент механизации и автоматизации операций контроля и настройки электрических параметров КМ.К.Н.

определяется по формуле:

, (7.5) , (7.5)

где НМ.К.Н

. - количество операций контроля и настройки, которые осуществляются механизированным или автоматизированным способом, например, с помощью полуавтоматизированных стендов, автоматов контроля и т.д.;

НК.Н

. - общее количество операций контроля и настройки (визуальный, проверка блока на функционирование и т.д.).

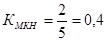

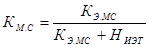

5) Коэффициент применения микросхем и микросборок:

(7.6) (7.6)

где КЭ.МС

– общее число микросхем;

НИЭТ

- общее число ИЭТ, не вошедших в микросхемы. К ИЭТ относят резисторы, конденсаторы, диоды, реле и т.д.

6) Коэффициент повторяемости печатных плат определяется по формуле:

, (7.7) , (7.7)

где ДТПП

- количество типоразмеров печатных плат в изделии;

ДПП

– общее число печатных плат.

7)Коэффициент применения типовых технологических процессов:

(7.8) (7.8)

где Дтп

- количество деталей, изготовляемых с применением типовых технологических процессов;

Д – общее число деталей.

Таким образом, для данного радиотехнического блока комплексный показатель технологичности равен

Поскольку данное устройство является радиотехническим, то нормативное значение комплексного показателя технологичности составляет 0.4-0.8. Расчетное значение комплексного показателя технологичности составляет 0.6. Данный комплексный показатель технологичности соответствует нормативам, однако, следовало бы повысить технологичность за счет внедрения большего количества микросхем.

7.2 Выбор и обоснование технологической схемы сборки

Технологическим процессом сборки называют совокупность операций, в результате которых детали соединяются в сборочные единицы, блоки, стойки, системы и изделия. Совокупность операций, в результате которых осуществляют электрическое соединение элементов, входящих в состав изделия в соответствии с электрической принципиальной схемой, называют электрическим монтажом.

Разработка технологического маршрута сборки и монтажа РЭC начинается с расчленения изделия или его части на сборочные элементы путем построения схем сборочного состава и технологических схем сборки.

Простейшим сборочно-монтажным элементом является деталь, которая согласно ГОСТ 2101-68 характеризуется отсутствием разъемных и неразъемных соединений.

Расчленение изделия на сборочные элементы проводят в соответствии со схемой сборочного состава. Она служит затем основой для разработки технологической схемы сборки, в которой формируется структура операций сборки, устанавливается их оптимальная последовательность, вносятся указания по особенностям выполнения операций.

Наиболее широко применяются схемы сборки "веерного" типа (рис.7.1) и с базовой деталью (рис. 7.2). На схеме сборки "веерного" типа стрелками показывается направление сборки деталей и сборочных единиц. Достоинством схемы является простота и наглядность, однако, схема не отображает последовательность сборки во времени.

Рис. 7.1. Схема сборки веерного типа

Схема сборки с базовой деталью указывает временную последовательность сборочного процесса. При такой сборке необходимо выделить базовый элемент, т.е. базовую деталь или сборочную единицу. В качестве базовой обычно выбирают ту деталь, поверхности которой будут впоследствии использованы при установке в готовое изделие. В большинстве случаев базовой деталью служит плата, панель, шасси и др. Направление движения деталей и сборочных единиц на схеме показывается стрелками, а прямая линия, соединяющая базовую деталь и изделие, называется главной осью сборки.

Технологическая схема сборки является одним из основных документов, составляемых при разработке технологического процесса сборки.

Рис. 7.2. Схема сборки с базовой деталью

Состав операций сборки определяют исходя из оптимальной дифференциации монтажно-сборочного производства. Требования точности, предъявляемые к сборке РЭC, в большинстве своем ведут к необходимости концентрации процесса на основе программируемого механизированного и автоматизированного сборочного оборудования, что снижает погрешности сборки при существенном повышении производительности процесса.

7.3 Разработка маршрута сборки

Сборку РЭС проводят в три этапа:

1) на первом этапе (механический монтаж):

-выполняют неразъемные соединения деталей и узлов с шасси, рамой, платой (сварка, пайка, развальцовка, склеивание и т.д.);

-устанавливают крепежные детали (угольники, панели, лепестки и т.д.);

- выполняют разъемные соединения частей блоков;

-закрепляют крупногабаритные элементы собственными креплениями;

2) на втором этапе (электрический монтаж):

-выполняют заготовительные операции (подготовка проводов, выводов ЭРЭ);

- устанавливают навесные ЭРЭ и микросхемы на платы;

-выполняют электрическое соединения (монтаж) в соответствии с электрической принципиальной или электромонтажными схемами;

- ведут межблочные соединения (жгутами, разъемами);

- контролируют качество монтажа;

3) на третьем этапе (общая сборка изделия):

-собирают шасси передней панели;

-устанавливают кожухи: закрепляют регулировочные элементы (ручки);

- регулировочные работы;

- контроль и маркировка.

При разработке технологического процесса сборки и монтажа электронных блоков важно не только обеспечить строгое соответствие требованиям, предъявляемым техническим условиям на изделие.

Выбор варианта технологического процесса по производительности проводится, как правило, для сборочных единиц и блоков, имеющих большую трудоемкость сборочных операций, и основан на сравнении суммы трудоемкостей по всем операциям.

Исходя из вышеизложенного, выбираем в качестве технологической схемы сборки схему с базовой деталью.

В качестве базовой детали использована плата измерителя емкости.

В соответствии с вышесказанным технологический процесс сборки использована измерителя емкости будет состоять из следующей последовательности операций:

1) входной контроль;

2) подготовительная;

3) сборочная (установка элементов со штыревыми выводами):

· резисторы;

· диоды;

· конденсаторы;

· микросхемы;

· трансформатор;

· транзисторы;

· разьемы;

4) пайка

5) очистка ПП;

6) маркировка;

7) контроль;

8) настройка.

Разработанная технология сборки приведена в приложении.

Заключение

В результате работы над курсовым проектом была разработана конструкция прибора измерителя емкости, которая полностью отвечает современным эргономическим, массогабаритным и функциональным требованиям, а также другим требованиям технического задания.

Данное устройство разработано с учетом современных требований конструирования РЭС, основными требованиями выступают следующие:

- обеспечение минимальных габаритов и веса устройства;

- простота и удобство в эксплуатации;

- высокая ремонтопригодность;

- высокая надежность.

Спроектированный измерителя емкости имеет следующие характеристики:

1. Габариты:

- длина, мм 170;

- ширина, мм 150;

- высота, мм 100.

2. Масса, кг, не более 0,8.

Климатические условия исполнения УХЛ 4.2 по ГОСТ 15150-69.

В ходе курсового проектирования была проанализирована схема электрическая принципиальная, произведен выбор элементной базы.

Параметры надежности, рассчитанные в ходе курсового проекта, выше заданных в техническом задании.

Расчет теплового режима позволяет судить о том, что меры защиты устройства от тепловых воздействий выбраны верно и что они обеспечат нормальный режим работы теплонагруженных элементов устройства.

В разделе технологии был рассчитан комплексный коэффициент технологичности, равный 0.6, который удовлетворяет соответствующем параметрам. был разработан технологический процесс изготовления печатной платы.

Результатом разработки явились данная пояснительная записка и комплект конструкторской документации на разрабатываемое изделие.

Литература

1. Гель П.П., Иванов-Есипович Н.К. Конструирование и микро-миниатюризация радиоэлектронной аппаратуры: Учебник для вузов.- Л.: Энергоиздат. Ленинградское отделение, 1984.

2. ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

3. Ермалаев Н.А. Конструирование радиоэлектронной аппаратуры М.: Радио и связь, 1986.

4. Каленкович Н.И. и др. Механические воздействия и защита радиоэлектронных средств: Учеб. пособие для вузов / Н.И. Каленкович, Е.П. Фастовец, Ю.В. Шамгин. - Мн.: Выс.шк., 1989.

5. Конструирование радиоэлектронных средств: Учеб. Пособие для студентов специальности: " Конструирование и технология радиоэлектронных средств" /Н.С. Образцов, В.Ф. Алекссев, С.Ф. Ковалевич и др.; Под ред. Н.С. Образцова.- Мн.: БГУИР, 1994.

6. Проектирование конструкций радиоэлектронной аппаратуры: Учеб. пособие для вузов./ Е.М. Парфенов. Э.Н. Камышная, В.П. Усачев.- М.: Радио и связь, 1989.

7. Резисторы, конденсаторы, трансформаторы, дроссели, коммутационные устройства РЭС: Справ./Н.Н. Акимов, Е.П. Ващуков, В.А. Прохоренко, Ю.П. Ходоренко - Мн.: Беларусь, 1994.

8. Роткоп Н.В., Спокойный Ю.Е. Обеспечение тепловых режимов при конструировании РЭА.- М.: Сов. радио, 1976.

9. Хлопов Ю.Н., Боровиков С.М., Алефиренко В.М. и др. Методическое пособие к курсовому проектированию по курсу "Конструирование и микро-миниатюризация РЭА".- Мн.: МРТИ, 1983.

Техническое задание

1 Наименование работы

1.1 Измеритель ёмкости.

2 Основание для выполнения ОКР

2.1 Настоящая работа выполняется на основании учебного плана кафедры ЭТТ.

2.2 Начало ОКР: 29.01.04.

Окончание ОКР: 08.05.04.

3 Исполнители ОКР

3.1 Исполнитель Матвеев Александр Анатольевич.

4 Цель и назначение работы

4.1 Целью разработки является создание измерителя емкости с питанием от промышленной электросети с напряжением 220В.

4.2 Назначение разработки - создание конструктивно законченного устройства.

4.3 Разработка должна обеспечить создание базовой модели блока измерителя емкости.

4.4 Дальнейшее развитие разработки должно выполняться путем создания модификаций базовой модели, отличающихся конфигурацией и изменениями функций на основе частных технических заданий.

4.5 Измерителя емкости предназначен для измерения емкости конденсаторов от единиц пикофарад до 9999 микрофарад.

4.6 Измерителя емкости предназначен для использования в помещениях с повышенной влажностью и искусственно регулируемыми условиями.

5. Технические требования

5.1 Состав комплекта измерителя ёмкости и требования конструкции.

5.1.1 Состав комплекта приведён в таблице 1.

Таблица 1.

| Наименование |

Количество |

Назначение |

5.1.2 Измерителя емкости должен содержать следующие составные части:

¾ плата базовая;

¾ блок индикации;

¾ блок управления.

5.1.3 Измерителя емкости должен соответствовать требованиям настоящего ТЗ, ТУ и комплекта конструкторской документации.

5.1.4 Принцип построения измерителя емкости должен обеспечивать:

¾ взаимозаменяемость сменных одноименных составных частей;

¾ возможность построения и расширения, совершенствования и изменения технико-эксплуатационных характеристик;

¾ ремонтопригодность.

5.1.5 Габаритные размеры корпуса блока должны быть не более, м :

длина - 0,17;

ширина - 0,15;

высота - 0,1.

5.1.6 Масса блока должна быть не более 0,8 кг.

5.1.7 Конструкция блока должна обеспечивать:

¾ удобство эксплуатации;

¾ возможность ремонта;

¾ доступ ко всем элементам, узлам, требующим регулирования или замены в процессе эксплуатации.

5.1.8 Электрическая прочность измерителя емкости между токоведущими цепями, а также между токоведущими цепями и корпусом в нормальных климатических условиях эксплуатации должна обеспечивать отсутствие пробоев и поверхностных перекрытий изоляции.

5.1.9 Для антикоррозионной защиты поверхность деталей, сборочных единиц и прибора в целом применять гальванические покрытия.

5.2. Требования к параметрам и характеристикам

5.2.1 Потребляемая мощность блока, Вт, не более 3

5.2.2 Диапазон измерения 1–9999 пФ

1–9999 нФ

1–9999 мкФ

5.2.3 Основная относительная погрешность измерения не более 0,25%

5.3. Требования к надежности

5.3.1 Устройство по обеспечению надёжности должно удовлетворять требованиям к надёжности по ГОСТ 27.003-90.

5.3.2 Средняя наработка на отказ, ч 100000.

Вероятность безотказной работы 0,9.

Среднее время восстановления, ч 0,5.

Коэффициент технического использования, не менее 0,95.

5.3.3 Средний срок службы - не менее 10 лет с учетом проведения восстановительных работ.

5.3.4 Средний срок сохраняемости (до ввода в эксплуатацию) - не менее 9 месяцев.

5.3.5 После восстановления работоспособности, по окончании ремонтно-восстановительных работ, изделие должно сохранять показатели назначения, изложенные в настоящем документе.

5.4 Эстетические и эргономические требования

5.4.1 Блок измерителя емкости должен отвечать общим требованиям эстетики по ОСТ 4.270.200-83.

5.5 Требования к патентной чистоте

5.5.1 По схемным и конструктивным решениям измеритель ёмкости должен обладать патентной чистотой относительно ведущих стран в данной отрасли техники.

Выполнение и обоснование требований патентной чистоты и патентной способности производят на стадии разработки рабочей документации.

5.6 Условия эксплуатации, требования к техническому обслуживанию

5.7 Требования к упаковке и маркировке

5.7.1 Требования к упаковке и маркировке должны соответствовать ГОСТ 28584-90.

5.8 Требования к транспортировке и хранению

5.8.1 Измеритель ёмкости в указанном виде должен допускать перевозку всеми видами транспорта в соответствии с ГОСТ 22261-82.

5.8.2 Условия транспортирования измерителя емкости в таре для транспортирования должны быть:

¾ температура окружающего воздуха, °С -20...+50;

¾ относительная влажность воздуха при +35°С, % до 95;

¾ среднемесячное значение при температуре +27°С ,% 70;

¾ атмосферное давление, кПа (мм рт.ст.) 84,0...107,0 (630...800).

6 Требования безопасности

6.1 По требованиям, обеспечивающим электробезопастность эксплуатации, измерителя ёмкости должен соответствовать требованиям ГОСТ 26104-84, класс защиты П.

7 Технико-экономические показатели

7.1 Ориентировочная цена – 20 у.е.

7.2 Предполагаемая годовая потребность в измерителе ёмкости – 5000 штук.

|