Курсовая работа

«Расчет выпарной установки»

Задание

Спроектировать трехкорпусную выпарную установку для упаривания 18 т/ч раствора NH4

NO3

от начальной концентрации 18% до концентрации 48%. Давление греющего пара 6,2 ат. Температура охлаждающей воды 100

С, давление в конденсаторе 0,2 ат. Раствор поступает в первый корпус подогретым до температуры кипения. Выпарные аппараты принять с выносной камерой. Конденсатор смешивающего типа с барометрической трубой.

Выпарные установки

Выпаривание представляет собой термический процесс кипения раствора с выделением паров растворителей в практически чистом виде (если не считаться с уносом жидкости); при этом растворимое нелетучее вещество (твердое тело, например, соль, или вязкая жидкость, например вазелин) остается в концентрированном виде в аппарате. Получаемые при выпаривании пары удаляются в атмосферу или в конденсирующее устройство.

Превращаться в пар растворитель может при кипении жидкости или при поверхностном испарении ее. В выпарных аппаратах применяется более интенсивный из этих способов превращения растворителя в пар, а именно кипение. впервые выпаривание получило промышленное применение в производстве сахара, а в дальнейшем – в химической промышленности. При концентрировании растворов вода иногда удаляется до 90% первоначального веса.

Предположим, что имеются два открытых сосуда, обогреваемых паром через паровые рубашки. В первом сосуде находится чистая вода, а во втором – 70%-ный раствор селитры NH4

NO3

. Пусть давление греющего пара составляет 3,92.

105

Па (4 кгс/см2

). Вода закипит при температуре 100 о

С; раствор при том же давлении закипит только при температуре 120 о

С. Однако образующиеся из этого раствора водяные пары будут иметь температур ту же, что и в случае кипения чистой воды, т.е. около 100 о

С.

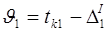

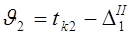

Понижение температуры образующихся из раствора водяных паров по сравнению с температурой кипения раствора называют физико-химической температурной депрессией. Обозначив ее через ∆t

, можем написать:

, ,

где tр

– температура кипения раствора, о

С; υ

– температура образующихся паров воды, о

С.

Физико-химическая температурная депрессия различна для разных растворов. Она больше у растворов веществ с малым молекулярным весом. Для раствора одного и того же вещества физико-химическая температурная депрессия увеличивается с повышением его концентрации.

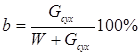

Под концентрацией раствора понимают отношение массы сухого вещества в растворе к общей массе раствора в процентах

, ,

где b

– массовая концентрация раствора, %; W

– количество растворителя или воды в растворе, кг; Gсух

– количество растворенного или сухого вещества в растворе, кг.

Классификация выпарных аппаратов и установок

По принципу работы выпарные установки разделяются на периодически и непрерывно действующие. В периодически действующих установках жидкость подается в аппарат, выпаривается до необходимой более высокой концентрации, затем упаренный раствор удаляется из аппарата. Опорожненный аппарат вновь наполняется неконцентрированным раствором. Периодическое выпаривание применяется при небольшой производительности установки или когда сгущенная жидкость не поддается откачке насосом или в тех случаях, когда требуется выпарить весь растворитель. В аппаратах непрерывного действия неконцентрированный (слабый) раствор непрерывно отводится из него. По сравнению с аппаратами периодически действующими аппараты непрерывного действия более экономичны в тепловом отношении, так как в них отсутствуют потери, связанные с расходом тепла на периодический разогрев аппарата.

В большинстве случаев аппараты непрерывного действия компонуются в так называемые многокорпусные выпарные установки, в которых упариваемый раствор последовательно проходит через ряд отдельных аппаратов. В каждом последующем аппарате устанавливается большая концентрация раствора, чем в предыдущем.

По давлению внутри аппарата различают выпарные аппараты, работающие при избыточном и атмосферном давлениях и вакууме.

Вакуум применяется в следующих случаях: а) когда раствор под влиянием высокой температуры разлагается, изменяется цвет, запах (например, сахар, молоко); б) когда раствор при атмосферном давлении имеет высокую температуру кипения, т.е. обладает большой физико-химической температурной депрессией, и требует высоких параметров греющего пара (например, раствор аммиачной селитры, едкого калия и т.п.); в) когда греющий теплоноситель имеет низкую температуру и, следовательно, нужно снижать температуру кипения раствора; г) для увеличения располагаемого температурного перепада в многокорпусной установке.

Конструкции наиболее распространенных выпарных аппаратов

1. Аппараты с паровым обогревом

. Наибольшее распространение получили вертикальные выпарные аппараты с трубчатой поверхностью нагрева, которые хорошо компонуются и занимают меньшую площадь.

Во всех конструкциях для облегчения очистки поверхности нагрева от накипеобразований пар поступает в межтрубное пространство, а раствор подогревается и кипит в трубках.

Выпарные аппараты с паровым обогревом можно разбить на три группы: с естественной циркуляцией раствора, с принудительной циркуляцией раствора и пленочные аппараты.

Аппараты с естественной циркуляцией раствора.

Движущей силой естественной циркуляции раствора является разность весов столба жидкости в опускных трубах и парожидкостной эмульсии в подъемных за счет разницы плотностей ρж

и ρ

э

.

Тепловой расчет

1. Производим тепловой расчет в первом приближении.

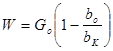

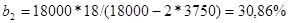

Количество воды, выпариваемой всей установкой:

где Gо

– количество исходного раствора, кг/ч; bо

– начальная концентрация, %; bк

– конечная концентрация раствора, %.

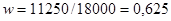

На 1 кг начального раствора выпарено  , кг/кг р-ра. , кг/кг р-ра.

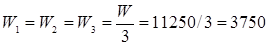

Количество воды, выпариваемое по корпусам, предварительно принимаем одинаковым; W=idem

Концентрация раствора на выходе i-ой ступени:

или или

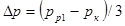

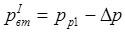

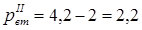

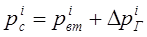

2. Примем в первом приближении одинаковые перепады давлений по корпусам и найдем давления в корпусах

Давление вторичного пара по корпусам:

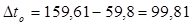

3. Полная разность температур для всей установки

где t

I

Г

– температура греющего пара в 1-ом корпусе при заданном давлении. Находится по рр1

на линии насыщения;  = f(рп3)

– температура вторичного пара на выходе 3-й ступени (температура пара в конденсаторе при давлении в конденсаторе). Температуры взяты по таблицам насыщенных водяных паров М.П. Вукаловича. = f(рп3)

– температура вторичного пара на выходе 3-й ступени (температура пара в конденсаторе при давлении в конденсаторе). Температуры взяты по таблицам насыщенных водяных паров М.П. Вукаловича.

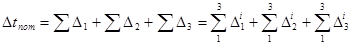

Потери общей разности температур определяем как сумму депрессионных физико-химических потерь, потерь от гидростатического эффекта и гидравлических потерь в трубопроводах.

Потери температур в установке:

13,81+28,07+3=44,88 13,81+28,07+3=44,88

где ∆j

i

– потери температурного напора по ступеням.

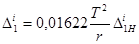

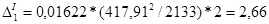

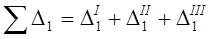

а) Σ∆1

– потери общей разности температур за счет физико-химической депрессии. Для i-ой ступени:

где Т – температура кипения воды при данном давлении, К; r – теплота парообразования при данном давлении, кДж/кг; ∆i

1Н

– нормальная температурная депрессия (при нормальном давлении 760 мм рт. ст.); определяется по таблицам 2.22, 2.24 │7│, определена экспериментально и затабулирована для различных веществ.

Или ∆1

i

определяется по упрощенной формуле Тищенко

, ,

где К = f(t)

– поправочный коэффициент, принимается по табл. 2.2.

Общие депрессионные физико-химические потери определяются по формуле:

б)

Σ∆2

– потери от гидростатического эффекта; зависят от высоты уровня раствора, плотности ρ парожидкостной эмульсии и скорости циркуляции.

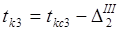

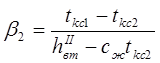

Для i-ой ступени:

147,18 147,18  144,76 144,76

126,79 126,79  =122,7 =122,7

81,27 81,27  59,8 59,8

147,18–144,76=2,42 147,18–144,76=2,42

126,79–122,7=4,09 126,79–122,7=4,09

81,27–59,8=21,47 81,27–59,8=21,47

где tк.с.в-

температура кипения воды при давлении  ; tк.в -

температура кипения воды при давлении рвт

; рвт

– давление вторичного пара над раствором; ∆р

г

– гидростатическое давление раствора у середины греющих труб. ; tк.в -

температура кипения воды при давлении рвт

; рвт

– давление вторичного пара над раствором; ∆р

г

– гидростатическое давление раствора у середины греющих труб.

Давление раствора в середине греющих труб больше, чем давление пара на величину ρэ

gh.

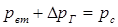

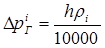

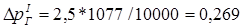

Определяем гидростатическое давление раствора у середины греющих труб ∆р

г:

, ,

0,5 м 0,5 м  , ,

4 м 4 м  , ,

0,5 + 4/2 =2,5 м 0,5 + 4/2 =2,5 м  , ,

где  ; ρi

– плотность раствора в зависимости от его концентрации, находится по графику 2.9 или таблицам 2.21, 2.23 │7│; h

– расстояние от верхнего уровня раствора до середины греющих труб; hизб

– расстояние от уровня раствора до трубной доски, принимаем 0,25–0,5 м; h

тр

– высота греющих труб, принимается 3–5 м. ; ρi

– плотность раствора в зависимости от его концентрации, находится по графику 2.9 или таблицам 2.21, 2.23 │7│; h

– расстояние от верхнего уровня раствора до середины греющих труб; hизб

– расстояние от уровня раствора до трубной доски, принимаем 0,25–0,5 м; h

тр

– высота греющих труб, принимается 3–5 м.

Давление вторичного пара по корпусам было определено выше.

Давление растворов у середины греющих труб:

Общие потери за счет гидростатического эффекта:

2,42+4,09+21,47=27,98 2,42+4,09+21,47=27,98

в)

Гидравлическая температурная депрессия связана с потерями давления при движении пара по трубопроводам. В выпарных установках гидравлические потери при прохождении пара из парового пространства предыдущего корпуса в греющую камеру последующего составляют 1,0–1,5 о

С.

Принимаем:

λ=0,03; l=15 м; W=20 м/с; ρ=2,2 кг/м3

; d=0,3 м. Из этого Δр будет равно примерно 1 кПа, что соответствует потерям в 0,1–0,2 0

С, но по опыту предыдущих расчетов принимаем:

о

С о

С

Общие гидравлические потери:  = 3 о

С. = 3 о

С.

4. Полезная разность температур для всей установки:

99,81–43,56=56,25 99,81–43,56=56,25

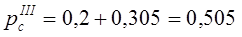

Будем проектировать установку исходя из равенства поверхностей нагрева по ступеням установки, тогда суммарная полезная разность температур должна быть распределена по ступеням пропорционально отношениям тепловых нагрузок к коэффициентам теплопередачи.

Из практических данных эксплуатации установок известно:

КI

: КII

: КIII

= 1: 0,7: 0,4

Примем при этом, что количество тепла, передаваемое через греющую поверхность будет равным для всех корпусов: QI

= QII

= QIII

.

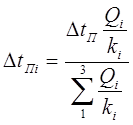

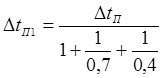

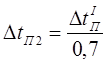

Тогда полезная разность температур i-ой ступени:

При наших допущениях имеем:

; ;  ; ;

; ;  ; ;

Проверить (округлить), чтобы  . .

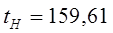

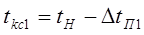

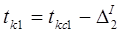

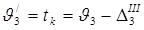

5. Температура кипения раствора у середины греющих труб и у верхнего уровня в 1-ой ступени:

при 6,2 ата по таблице Вукаловича при 6,2 ата по таблице Вукаловича

159,61–11,413=148,197 159,61–11,413=148,197

148,197 – 2,42=145,777 148,197 – 2,42=145,777

Температура вторичного пара в 1-ой ступени:

145,777 – 2,66=143,117 145,777 – 2,66=143,117

Температура греющего пара во 2-ой ступени:

143,117 – 1=142,117 143,117 – 1=142,117

Температура кипения раствора у середины греющих труб и у верхнего уровня во 2-ой ступени:

142,117 – 16,304=125,813 142,117 – 16,304=125,813

125,813 – 4,09=121,723 125,813 – 4,09=121,723

Температура вторичного пара во 2-ой ступени:

121,723 – 4,63=117,093 121,723 – 4,63=117,093

Температура греющего пара в 3-ей ступени:

117,093 – 1=116,093 117,093 – 1=116,093

Температура кипения раствора у середины греющих труб и у верхнего уровня в 3-ей ступени:

116,093 – 28,533=87,56 116,093 – 28,533=87,56

87,56 –21,47=66,09 87,56 –21,47=66,09

Температура вторичного пара в 3-ей ступени:

66,09 – 5,29=60,8 66,09 – 5,29=60,8

Температура пара в конденсаторе:

60,8 – 1=59,8 60,8 – 1=59,8

Полезные перепады температур  должны быть не менее должны быть не менее

10–15 о

С при  ≤ 2.

10-6

Па.

с, ≤ 2.

10-6

Па.

с,

18–24 о

С при 2.

10-6

<  < 5.

10-6

Па.

с < 5.

10-6

Па.

с

где  – динамический коэффициент вязкости раствора при средней концентрации. – динамический коэффициент вязкости раствора при средней концентрации.

По температурам паров находим в таблицах М.П. Вукаловича давления и энтальпии паров и конденсата, а по концентрациям растворов определяем теплоемкости и интегральные теплоты растворения (берем из графиков), полученные данные сводим в таблицу.

| Наименование параметров |

Обозначение |

Корпус (ступень) |

| I |

II |

III |

| Концентрация, вх/вых, % |

b |

18/22,7 |

22,7/30,9 |

30,9/48 |

| Полезная разность температур, о

С |

∆tп

|

11,413 |

16,304 |

28,533 |

| Температура греющего пара, о

С |

tн,

|

159,61 |

142,117 |

116,093 |

| Температура кипения раствора у середины греющих труб |

tкс

|

148,197 |

125,813 |

87,56 |

| Температура кипения раствора у верхнего края труб, о

С |

tк

|

145,777 |

121,723 |

66,09 |

| Гидростатические потери, о

С |

∆2

|

2,42 |

4,09 |

21,47 |

| Физико-химическая дисперсия, о

С |

∆1

|

2,66 |

4,63 |

5,29 |

| Гидравлические потери в трубопроводах, о

С |

∆3

|

1 |

1 |

1 |

| Температура вторичного пара, о

С |

|

143,117 |

117,093 |

60,8 |

| Давление греющего пара, атм |

рГ

|

6,2 |

3,89 |

1,77 |

| Энтальпия греющего пара, ккал/кг |

hГ

|

658,59 |

653,67 |

645,13 |

| Энтальпия конденсата, ккал/кг |

hк

|

160,93 |

142,89 |

116,38 |

| Давление вторичного пара, атм |

рвт

|

4 |

1,83 |

0,21 |

| Энтальпия вторичного пара, ккал/кг |

hвт

|

653,97 |

645,48 |

623,62 |

| Теплоемкость раствора, вх/вых, кДж/кг*град |

сi

|

3,6/ 3,4 |

3,4/ 3,1 |

3,1/ 2 |

| Интегральная теплота растворения, кДж/кг |

qRн

/qRк

|

-100/-120 |

-120/-180 |

-180/-215 |

| ∆qR

= qRн

-qRк

|

20 |

60 |

35 |

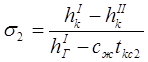

6. Удельный расход пара на выпаривание 1 кг раствора без учета теплоты дегидратации и равенстве = 1 коэффициента самоиспарения во всех корпусах

кг/кг р-ра кг/кг р-ра

β

1

= 0, если раствор вводят в 1-ую ступень с температурой кипения.

; ;  – это коэффициенты самоиспарений. – это коэффициенты самоиспарений.

; ;

Расход пара на 1, 2 и 3 ступени, кг/с:

, кг/с , кг/с

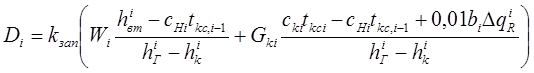

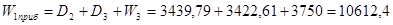

Расходы пара можно подсчитать и следующим образом. Расчет начинаем с 3-ей ступени.

где kзап

= 1,03 – коэффициент, учитывающий потери тепла аппаратом в окружающую среду; с

нi

,

скi

– теплоемкости раствора при начальной и конечной концентрации раствора в ступени аппарата (по составленной нами таблице); ∆qR

i

– разность интегральных теплот растворения вещества между существующей и предыдущей концентрациями растворов.

– количество раствора, перетекающего из одной ступени в другую. Таким образом: – количество раствора, перетекающего из одной ступени в другую. Таким образом:

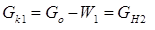

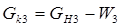

– для 1 ступени; – для 1 ступени;  18000 – 3750=14250 18000 – 3750=14250

– для 2 ступени; – для 2 ступени;  14250 – 3750=10500 14250 – 3750=10500

– для 3 ступени. – для 3 ступени.  10500 – 3750=6750 10500 – 3750=6750

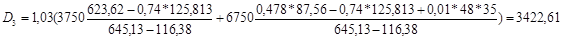

7. Количество теплоты, передаваемой через поверхность нагрева i

-го корпуса

, кВт , кВт

3422,61 (645,13 – 116,38)=1809705 ккал/ч =2104867 Вт 3422,61 (645,13 – 116,38)=1809705 ккал/ч =2104867 Вт

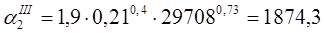

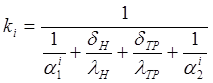

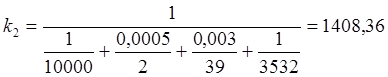

8. Коэффициент теплопередачи от конденсирующегося пара к кипящему раствору

Проверка: q3

=∆tп

3

*k3

=28,533*1041,2=29708

м² м²

3422,61 3422,61

ккал/ч =2043364Вт ккал/ч =2043364Вт

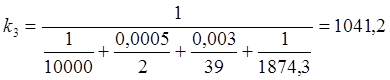

Проверка: q2

=∆tп2

*k2

=16,304*1408,1=22958

м² м²

3439,79 3439,79

ккал/ч=1922588 Вт ккал/ч=1922588 Вт

Проверка: q1

=∆tп1

*k1

=11,413*1743,5=19898

м² м²

9. Ориентировочные значения поверхности нагрева i

-го корпуса:

Если Fi

далеки друг от друга, или W1

≠D2

, а W2

≠D3

, то сделать перерасчет.

Произведем перерасчет количества воды, выпариваемой по ступеням:

в 1-ой ступени:

во 2-ой ступени:

в 3-ой ступени:

Для получения более точного значения поверхностей нагрева произведем расчет во втором приближении.

Концентрации растворов:

в 1-м корпусе

Общая разность температур находится по той же формуле, что и в первом приближении.

=99,81 =99,81

Гидростатические давления растворов у середины греющих труб:

, ,

, ,

Плотности ρi

взяты при новых концентрациях растворов по корпусам.

Давления вторичных паров по корпусам будут те же, что в первом приближении.

Давления растворов у середины греющих труб пересчитываются по известной формуле:

Далее все пересчитываем по уже известным формулам, но подставляя новые значения, полученные при пересчете.

Все полученные данные сводим в таблицу, как и при расчете в первом приближении

| Наименование параметров |

Обозначение |

Корпус (ступень) |

| I |

II |

III |

| Концентрация, вх/вых, % |

b |

18/22,6 |

22,6/30,2 |

30,2/48 |

| Полезная разность температур, о

С |

∆tп

|

13,306 |

17,515 |

24,399 |

| Температура греющего пара, о

С |

tн,

|

159,61 |

140,134 |

112,489 |

| Температура кипения раствора у середины греющих труб |

tкс

|

146,304 |

122,619 |

88,09 |

| Температура кипения раствора у верхнего края труб, о

С |

tк

|

143,764 |

117,949 |

66,13 |

| Гидростатические потери, о

С |

∆2

|

2,54 |

4,67 |

21,96 |

| Физико-химическая дисперсия, о

С |

∆1

|

2,63 |

4,46 |

5,33 |

| Гидравлические потери в трубопроводах, о

С |

∆3

|

1 |

1 |

1 |

| Температура вторичного пара, о

С |

|

141,134 |

113,489 |

60,8 |

| Давление греющего пара, атм |

рГ

|

6,2 |

3,68 |

1,58 |

| Энтальпия греющего пара, ккал/кг |

hГ

|

658,59 |

653,07 |

643,85 |

| Энтальпия конденсата, ккал/кг |

hк

|

160,93 |

140,86 |

112,73 |

| Давление вторичного пара, атм |

рвт

|

3,78 |

1,63 |

0,21 |

| Энтальпия вторичного пара, ккал/кг |

hвт

|

653,38 |

644,21 |

623,62 |

| Теплоемкость раствора, вх/вых, кДж/кг*град |

сi

|

3,6/ 3,4 |

3,4/ 3,1 |

3,1/ 2 |

| Интегральная теплота растворения, кДж/кг |

qRн

/qRк

|

-100/-120 |

-120/-180 |

-180/-215 |

| ∆qR

= qRн

-qRк

|

20 |

60 |

35 |

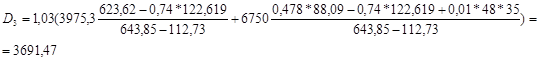

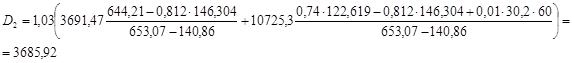

– для 1 ступени; – для 1 ступени;  18000 – 3646,46=14353,54 18000 – 3646,46=14353,54

– для 2 ступени; – для 2 ступени;  14353,54 – 3628,24=10725,3 14353,54 – 3628,24=10725,3

– для 3 ступени. – для 3 ступени.  10725,3 – 3975,3=6750 10725,3 – 3975,3=6750

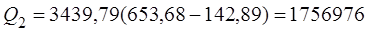

Количество теплоты, передаваемой через поверхность нагрева i

-го корпуса

, кВт , кВт

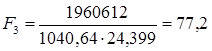

3691,47 (643,85–112,73)=1960612 ккал/ч=2280192 Вт 3691,47 (643,85–112,73)=1960612 ккал/ч=2280192 Вт

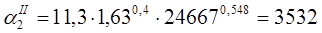

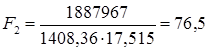

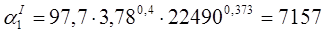

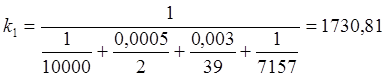

Коэффициент теплопередачи от конденсирующегося пара к кипящему раствору

Проверка: q3

=∆tп3

*k3

=24,399*1040,64=25222

м² м²

3691,47 3691,47

ккал/ч =2195706 Вт ккал/ч =2195706 Вт

Проверка: q2

=∆tп2

*k2

=17,515*1408,36=24667

м² м²

3685,92 3685,92

ккал/ч =2037887 Вт ккал/ч =2037887 Вт

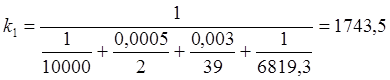

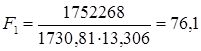

Проверка: q1

=∆tп1

*k1

=13,306*1730,81=22490

м² м²

Средняя поверхность нагрева:

м² м²

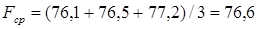

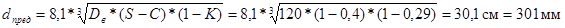

Проектирование аппарата

По табл. 2.16 |7| принимаем поверхность нагрева F=80 м2

; диаметр корпуса аппарата Dвн

=0,8 м. Число труб в греющей камере:

, ,

где Нтр

– длина (высота) трубки, м. Нтр

= 3 м – подвесная камера; Нтр

= 4 м – с выносным сепаратором; dср

– средний диаметр трубок, в = 38÷50 мм.

Произведем расчет штуцеров выпарного аппарата. Диаметр штуцера определим по формуле

, ,

где  – объемный расход теплоносителя, м3

/сек; G

– массовый расход теплоносителя, кг/ч; γ

– плотность пара, кг/м3

; w

– скорость пара, м/сек. – объемный расход теплоносителя, м3

/сек; G

– массовый расход теплоносителя, кг/ч; γ

– плотность пара, кг/м3

; w

– скорость пара, м/сек.

Скорость пара принять 20 м/сек.

Расчеты сводим в табл.

Таблица расчетов штуцеров выпарной установки

| Наименование штуцера |

Расход пара, кг/ч |

Давление пара, ат |

Плотность, кг/м3

|

Секундный расход, м3

/с |

Скорость пара, м/с |

Диаметр, мм |

| расчетный |

принятый |

| Вход греющего пара |

3521 |

6,2 |

3,24 |

0,302 |

20 |

138 |

150 |

| Выход вторичного пара…………. |

3685,9 |

4,47 |

2,21 |

0,46 |

20 |

169 |

170 |

| Вход раствора |

18000 |

1076 |

0,005 |

1 |

76 |

80 |

| Выход упаренного раствора………. |

6750 |

1218 |

0,0015 |

0,5 |

62 |

70 |

Расчет барометрического конденсатора

Определяем конечную температуру охлаждающей воды при давлении в конденсаторе ат, tп

=59,8º C, удельный объем пара uп

= 7,749 м3

/кг. Температура охлаждающей воды t´

2

=10 0

С. ат, tп

=59,8º C, удельный объем пара uп

= 7,749 м3

/кг. Температура охлаждающей воды t´

2

=10 0

С.

Температура выходящей охлаждающей воды меньше tп

на δ = 1 – 30

С; вследствие несовершенства теплопередачи принимаем δ = 30

С, тогда

t»

2

= tп

– δ = 59,8 – 3=56,8 º C.

Кратность охлаждения составляет

m = W/D = (i – t»

2

)/(t»

2

– t´

2

) = (623,62 – 56,8)/(56,8 –10)=12,112 кг/кг

Часовой расход охлаждающей воды при количестве конденсируемого пара после 3-го корпуса составляет:

W=Dm=3691,47 ∙12,112 =44709,4 кг/ч

Диаметр конденсатора при скорости в конденсаторе ω, равной 15 м/сек:

dк

=0,0188∙√(D∙uп

/ω)=0,0188∙√(3691,47∙7,749/15)=0,79 м

Принимаем dк

=800 мм.

Согласно табл. 2–20 барометрический конденсатор имеет следующие размеры: высота конденсатора H= 5088 мм, ширина полки b= 500 мм и высота борта равна 40 мм. Число полок – 6.

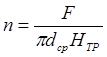

Диаметр барометрической трубы определяем из расчета на пропуск смеси воды и конденсата. Из уравнения

W + в = (πd2

/4)∙ω,

полагая ω = 1 м/сек, получаем:

м м

Принимаем d=150 м.

Высота водяного столба, соответствующая заданному вакууму,

H1

=10,33∙B/760 = 10,33∙560/760=7,6 м

Принимаем предварительно полную высоту трубок H=9 м

Число Рейнольдса для трубок при коэффициенте кинематической вязкости воды при температуре 59,8 º C, равном ν = 0,517 м2

/с

Re = ω∙d/ν = 1∙0,15∙106

/0,517=232 108,3

Коэффициент трения для гладких труб при значениях Re = 105

- 103

определяется по формуле Никурадзе

λ = 0,0032 + 0,221/(Re0.237

)=0.0032+0,221/(232108,3)0,237

=0,015

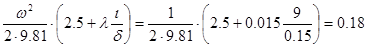

Потеря напора на трение и местные сопротивления в барометрической трубе

H2

= м.вод. ст. м.вод. ст.

где в и l – диаметр и длина барометрической трубы; 2,5 – коэффициент, учитывающий потери на местные сопротивления.

Полная высота трубы

H=H1

+H2

+H3

=7,6+0,18+0,5=8,28 м

где H3

= 0,5 м – поправка, учитывающая возможные колебания вакуума в конденсаторе или уровня воды в водоприемнике.

Принимаем высоту трубы Н=9 м

Определение производительности вакуум-насоса:

GВ

=(0,25*(D+W)+100D)/10000=34,4 кг/ч

tВ

=10+4+0,1 (59,8–10)=18,980

С

рК

=0,2*100000=2000 мм вд. ст.

рП

=200 мм вд. ст.

рВ

=2000–200=1800 мм вд. ст.

VВ

=(29,27*GВ

*(273+tВ

))/рВ

=163,4 м3

/ч=2,7 м3

/мин

Принимаем ротационный водокольцевой вакуум-насос РМК-3 производительностью 5 м3

/мин.

Проведем расчет выпарного аппарата на прочность.

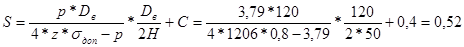

Толщина стенок цилиндрической обечайки греющей камеры:

см см

Принимаем S=10 мм

σдоп

=1340*0,9=1206 кгс/см2

==118 МПа

Толщина стенок цилиндрической обечайки сепаратора:

см см

Принимаем S=10 мм

Толщина верхней крышки сепаратора:

см см

Принимаем S=10 мм

Толщина крышки корпуса:

см см

Принимаем S=10 мм

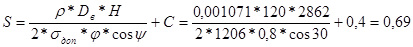

Толщина днища сепаратора:

Hэкв

=3,79/0,001071=3725,5 см=3,7 м

h=1000 мм=100 см

Нобщ

=Нэкв

+h=3826 см ст. жидкости

см см

Принимаем S=10 мм

Проверка необходимости крепления вырезов под патрубки:

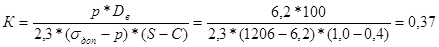

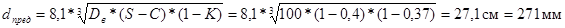

Максимально допустимый диаметр неукрепленного отверстия в греющей камере:

Вырез в греющей камере диаметром d=400 мм надо укрепить.

Максимально допустимый диаметр неукрепленного отверстия в сепараторе:

Площадь укрепления выреза для патрубка d=400 мм кольцом толщиной δ=12 мм:

Fукр

= δ*d+ S*d+2*a2

=12*400+10*400+2*702

=18600 мм2

Площадь отверстия выреза:

Fотв

=S/0,9*(2*d-50)=10/0,9*(2*400–50)=8333,3 мм2

Fукр

>Fотв

Литература

1. П.Д. Лебедев. Теплообменные, сушильные и холодильные установки. – М.: Энергия, 1972. – 320 с.

2. А.М. Бакластов и др. Промышленные тепломассообменные процессы и установки. – М.: Энергоатомиздат, 1986. – 327 с.

3. А.М. Бакластов. Проектирование, монтаж и эксплуатация теплоиспользующих установок. – М.: Энергия, 1970. – 568 с.

4. Б.Н. Голубков и др. Теплотехническое оборудование и теплоснабжение промышленных предприятий. – М.: Энергия, 1979. – 541 с.

5. Теплотехнический справочник. Под ред. В.Н. Юренева и П.Д. Лебедева. Т. 1 и 2. – М.: Энергия, 1975 и 1976. – Стр. 743 и 896.

6. Н.Б. Варгафтик. Справочник по теплофизическим свойствам газов и жидкостей.

7. П.Д. Лебедев, А.А. Щукин. Теплоиспользующие установки промышленных предприятий. Курсовое проектирование. – М.: Энергия. 1970. – 408 с

|